Какой из признаков может характеризовать кипящую сталь

Обновлено: 28.04.2024

Кипящая сталь - это не окисленный вид стали, с высоким содержанием неметаллических примесей. Низкоуглеродистая сталь, выпускаемая слабо раскислённой, в связи, с чем при твердении стали процесс окисления углерода продолжается, что отражается в виде выделения пузырьков газа. Обозначается кипящая сталь двумя буквами – КП.

Полуспокойная сталь – представляет собой сталь, полученную при не полном раскислении металла по сравнению с кипящей сталью, но при этом большем, нежели кипящая сталь.

олуспокойная сталь затвердевает без кипения, но с достаточным выделением газов. Полуспокойная сталь имеет в своём составе меньшее количество пузырьков, нежели КП сталь, при этом усадочная раковина незначительно меньше, нежели у спокойной стали. Свойства и качество данной стали приближаются к спокойной и маркируются обозначением ПС.

Спокойная сталь - раскисленная сталь, в составе которой находится минимальное количество неметаллических примесей и шлаков. Спокойная сталь является более раскисленной в сравнении с полуспокойной и кипящей сталью. Данный эффект возможен при заполнении ковша или печи увеличенным количеством раскислителей: ферросилиция, алюминий итд.

Процесс кристаллизации проходит спокойно, спокойная сталь отличается плотной структурой Спокойная сталь маркируется буквами СП.

Спокойная сталь является обладателем наиболее лучших механических свойств по сравнению с другими видами стали, на втором месте находится полуспокойная сталь, третье кипящая сталь.

Полуспокойная сталь дешевле спокойной стали, кипящая сталь в свою очередь дешевле полуспокойной и спокойной.

В то же время кипящая сталь уступает спокойной и полуспокойной сталям по механическим характеристикам, в связи с этим кипящую сталь не используют для изделий, которые имеют ответственные назначения.

Какие способы разливки стали применяются в настоящее время и какой способ является более перспективным?

Разливка стали.

Процесс разливки стали и последующего ее охлаждения оказывает существенное влияние на получение высококачественного металла. Существует разливка стали в изложницы и непрерывная разливка.

Изложницы —это металлические (обычно чугунные) формы с круглой, многоугольной или квадратной формой поперечного сечения. Форма сечения изложницы зависит от дальнейшего использования слитка; квадратные изложницы применяют для проката и поковок; шести- и восьмигранные — для поковок; прямоугольные — для прокатки листов; круглые — для прокатки цельнотянутых труб; специальные профили —для различных назначений.

Разливка стали в изложницы может производиться в каждую имеющую дно изложницу отдельно сверху или одновременно в несколько изложниц, не имеющих дна, снизу сифоном. В последнем случае металл из ковша заливается в общий литник 1, из которого по горизонтальным каналам 3 поддона он расходится по изложницам 2, поставленным по нескольку штук на металлический поддон (рис. 7).

Рис. 7. Сифонная разливка стали

Первый способ применяют при получении крупных слитков (до 100 т) и при разливке так называемой «спокойной стали», т. е. полностью раскисленной в печи или в ковше и застывающей в изложнице спокойно. «Кипящая» сталь, раскисленная неполностью в печи, при заливке в изложницы бурлит в результате выделения окиси углерода при охлаждении стали. Разливку «кипящей» стали производят сифонным способом, который применяют и при изготовлении мелких и средних слитков (до 100 шт.) одновременно.

При разливке сверху усадочная раковина, образующаяся под коркой, получается меньше, так как горячий металл поступает в верхнюю часть слитка.

При сифонном способе одной струей можно заливать несколько изложниц; поверхность слитков получается более чистой.

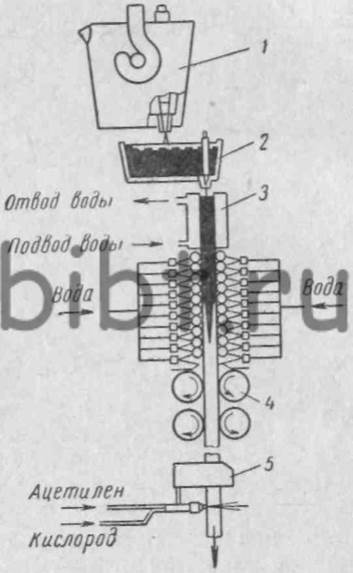

Рис. 8. Схема непрерывной разливки стали

Наиболее совершенный способ разливки стали (изобретенный в СССР) — непрерывная разливка, заключающаяся в том, что жидкий металл из ковша 1 (рис. 8) через промежуточную емкость 2 непрерывно поступает в кристаллизаторы 3, охлаждаемые водой. Далее затвердевающий металл формируется прокаткой между валками 4 и потом разрезается на куски газорезками 5. Куски стали кантователями укладываются на элеваторы.

Рассмотренный способ разливки стали имеет следующие достоинства:

1) при получении заготовок небольшого сечения исключается необходимость применения дорогостоящих обжимных станов (блюмингов);

2) исключается необходимость в изложницах, поддонах и т. д.;

3) отсутствуют прибыльные части слитков, что позволит съэкономить до 20% металла.

Таким образом, слитки из сталеплавильных цехов при применении непрерывной разливки стали могут направляться в горячем состоянии непосредственно в прокатку, что обусловливает значительную экономическую эффективность такого непрерывного цикла производства стали.

Организация стока поверхностных вод: Наибольшее количество влаги на земном шаре испаряется с поверхности морей и океанов (88‰).

Поперечные профили набережных и береговой полосы: На городских территориях берегоукрепление проектируют с учетом технических и экономических требований, но особое значение придают эстетическим.

Опора деревянной одностоечной и способы укрепление угловых опор: Опоры ВЛ - конструкции, предназначенные для поддерживания проводов на необходимой высоте над землей, водой.

Папиллярные узоры пальцев рук - маркер спортивных способностей: дерматоглифические признаки формируются на 3-5 месяце беременности, не изменяются в течение жизни.

© cyberpedia.su 2017-2020 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!

Кипящая сталь

Кипящей называют малораскисленную сталь, интенсивно выделяющую газы в изложнице во время застывания. Образующиеся газы: до 90% CO, углекислый газ, азот, водород, метан. Сильные раскислители типа алюминия и титана в производстве такого металла не применяются.

Структура слитка малораскисленного металла

Основной признак слитка кипящей стали – отсутствие сосредоточенной усадочной раковины. Структура слитка зависит от интенсивности и периода кипения расплава. В затвердевшем состоянии он имеет 5 зон:

- наружная плотная корка;

- скопление сотовых пузырей, имеющих вытянутую форму;

- промежуточная зона между сотовыми и вторичными пузырями;

- скопление глубинных (вторичных) воздушных пузырей;

- сердцевина слитка – зона глубинных пузырей.

В качественных слитках наружная корка настолько плотная и толстая, что при нагреве и прокатке скопление сотовых пузырей не вскрывается.

«Закупоренная» – разновидность кипящей стали

По степени подавления выделения газов при затвердевании расплава материал находится между кипящей и полуспокойной сталями. Отличие этой технологии – закрывание слитка сверху после разливки механическим или химическим способом.

- При механическом закупоривании слиток закрывается тяжелой чугунной крышкой.

- Химическое закупоривание реализуется с помощью добавления сверху изложницы присадок алюминия или ферросилиция. Это приводит к ускоренному твердению верхней части слитка, которая отрезается и отправляется в отходы.

Такая методика позволяет уменьшить время выделения газов и снизить количество воздушных пузырей внутри слитка.

Основные характеристики

Кипящие стали отличаются неоднородностью структуры и химического состава, что приводит к снижению некоторых эксплуатационных характеристик. Прочность металла снижается из-за завариваемых при прокатке воздушных пузырей, которые при вальцовке или штамповке могут привести к расслоению материала.

Свойства кипящей стали

- Проблемная свариваемость из-за резко выраженной неравномерности по толщине изделия расположения фосфора и серы, негативно влияющих на свойства металла. Зоны с повышенным содержанием серы становятся причиной появления кристаллизационных трещин в шве и около него.

- Металл склонен к старению в зоне около сварного шва, что приводит к его охрупчиванию при отрицательных температурах.

- Более высокая подверженность коррозии, по сравнению со спокойными и полуспокойными сталями.

Области применения кипящей стали

Эта металлопродукция имеет определенные ограничения по сферам использования. Она не допускается для изготовления:

- крепежных элементов котлов, работающих под давлением;

- конструкций и оборудования, запланированных для эксплуатации при температурах ниже -20°C

- аппаратов, эксплуатируемых при динамических, знакопеременных, пульсирующих нагрузках;

- оборудования и конструкций, контактирующих с агрессивными, взрыво- и пожароопасными средами, сжатыми и сжиженными газами.

Из слитков кипящей стали производят полосы, листы, тонкие плиты, проволоку, прутки, штрипсы, трубы, предназначенные для изготовления продукции рядового назначения.

Какие марки углеродистых сталей могут относится к кипящим?

Для изготовления сплава этого вида используются:

- углеродистые стали обыкновенного качества – кипящие сплавы изготавливаются по ГОСТу380-2005, обозначение – «кп»;

- качественные и высококачественные стали – регламентируются ГОСТом 1050-88, буквенное обозначение – «кп».

В производстве обычно применяются стали с содержанием углерода более 0,15%.

Существует распространенное понятие – «кипящая сталь». Такое значение распространено в металлургической промышленности. Для такого металла есть четко обозначенная технология производства и маркировка. Для понимания, что такое кипящая сталь, необходимо разобраться в характеристиках данного материала.

Виды металлических сплавов по методу раскисления

Существует определенная классификация стали по степени ее раскисления. Данный процесс необходим для восстановления окиси железа и связывания кислорода в растворенном виде, при этом уменьшая его негативное влияние на железо.

Во время процесса разливки стального сплава в слитки, наносится определенная маркировка металла по трем главным и одному второстепенному признаку. Вид металлосырья зависит от качества раскисления, другими словами – от концентрации газов, которые выделяются во время процесса затвердевания.

Виды металлических сплавов:

- Спокойная сталь – металл, в котором процент концентрации кремния в химическом составе не превышает показатель 0.12%, также наблюдается минимальное содержание примесей неметаллического характера. Для этого сырья характерна однородная плотная структура, изделия обладают более качественными механическими характеристиками. Такой вид сплава применяется для сваривания, так как он отличается высокой устойчивостью к механическому воздействию, деформации. Применяют спокойную сталь для создания металлических конструкций опорного типа, которые могут подвергаться большим нагрузкам.

- Под сталью полуспокойного вида подразумевается полураскисленный сплав, кристаллизующийся, даже если не применяется метод кипения, в данном процессе наблюдается высвобождение газа в достаточном количестве. Такой сплав имеет показатели, максимально приближенные к стали спокойного типа, поэтому иногда используют в качестве ее замены. Такой вид металла приобретает твердую форму без применения метода кипения, но при этом наблюдается выделение большой концентрации газа. Разница с кипящей сталью состоит в том, что этот сплав содержит меньшую концентрацию газовых пузырьков в составе.

- Кипящая сталь подразумевает сплав из металла, в составе которого определяется такой химический элемент, как углерод, необходимый для создания некоторых железных изделий путем пластической деформации, как в холодном, так и в горячем состоянии. Чтобы изменить свойства материала, во время производства кипящей стали могут добавляться различные примеси и элементы. К примеру, для улучшения показателей прочности изделия в состав сплава может добавляться некоторое количество углерода. Но если в составе стали этого компонента более 2.14%, такой металл называется чугуном.

- Второстепенным типом сплава называют закупоренную сталь. Она обладает характеристиками, приближенными к свойствам, которые обладает кипящая сталь, с тем лишь различием, что уровень подавления высвобождающегося углерода в процессе затвердевания сплава располагается между спокойным типом и сплавом кипящего характера. Также отмечается, что для изготовления подобного типа стали используют малое количество раскислителей, в сравнении с полуспокойной сталью, что открывает возможность создания наружного слоя сплава при последующем приобретении твердой формы.

Если определять химический состав металлического соединения, существует понятие «углеродистая сталь» (в составе отсутствуют примеси и компоненты, улучшающие характеристики) и «легированный сплав» (при производстве этого вида, чтобы повысить технологические свойства могут добавляться такие химические элементы, как марганец, хром, никель, кремний и другие компоненты).

Кипящая сталь: характеристики и свойства

Кипящей называют низкоуглеродистую сталь, которая приобретает состояние слабого раскисления на выходе из специальной металлургической печи. Термин возник из-за того, что в металле продолжается химическая реакция даже во время его затвердевания и при отливе слитков в формах. Для процесса характерно кипение с выделением пузырьков оксида углерода СО.

Кипящие стали популярны из-за дешевизны производства. Также отмечается, что данный вид металла отличается пластичностью, а в его составе практически нет неметаллических примесей.

В составе кипящей стали концентрация таких химических элементов, как сера и фосфор может достигать до 5%, кремний – до 0.07%. Отмечаются основные показатели кипящей стали:

- металл такого типа более подвержен деформационному старению, по сравнению с другими марками стали;

- в местах соединения пузырей сталь склонна к появлению расслоений;

- высокая устойчивость к низким температурам (сталь устойчива к температуре до -20°С);

- термостойкость кипящей стали достигает 100°С;

- металл не устойчив к влиянию пульсирующих и динамических нагрузок.

Отмечается, что кипящая сталь плохо поддается соединению сварным способом. Также она более подвержена воздействию коррозии. Главной отличительной особенностью сплава является то, что он производится без применения сильных раскислителей, которые образуются в процессе кипения газообразной среды.

Затвердевший слиток кипящей стали имеет, как правило, определенную структуру, которая состоит из 5 слоев:

- Сердцевина. В этой части стали определяются глубинные пузыри.

- Вторая часть сплава определяется, как зона вторичных воздушных пустот.

- Третья зона – промежуточная прослойка.

- Далее расположена зона скопления сотовых пузырей с вытянутой оболочкой.

- Пятый наружный слой является жесткой оболочкой. Для качественно отлитых металлов характерна плотная и толстая поверхность. В процессе проката такой стали скопление пузырей в ней не вскрывается.

Существует понятие ликвации стали. Данный процесс подразумевает образование неоднородной химической структуры стали, которая образуется в момент кристаллизации. Существует внутрикристаллическая и дендритная ликвация.

Маркировка кипящих сталей

Как и любые изделия из металла, кипящая сталь имеет определенную маркировку, которая определяет характеристики стали. Определить КС можно по стандартной маркировке: «кп». Данное буквенное обозначение может быть нанесено на материалы, которые производятся по стандарту ГОСТ 380-2005, а также ГОСТ 1050-88. Для таких изделий характерно содержание 0.15% углерода в химической формуле.

Маркировка кипящей стали:

- Сталь с обозначением «05кп» указывает на то, что в ней содержатся такие элементы: углерод (до 0.06%), кремний (до 0.03%), хром (до 0.1%), марганец (до 0.4%). Такой сплав не подходит для создания техники и ее модернизации.

- Сталь, на которой нанесена маркировка «08кп» имеет в составе углерод (0.05-0.11%). Также в составе сплава определяются включения хрома (до 0.1%), марганца (0.25-0.5%) и кремния (до 0.03%).

- Маркировка «10кп» указывает на кипящую сталь, в составе которой на долю хрома приходится 0.015%, углерода – 0.07-0.14%, кремния в химическом составе – не более 0.07%.

- В кипящей стали с маркировкой «11кп» углерод может содержаться в количестве от 0.05 до 0.12%. Для такого сплава характерно то, что кремния содержится в составе не более 0.06%, а количество хрома может достигать до 0.15%.

- Сталь с повышенной концентрацией углерода (от 0.12 до 0.19%) и легированная хромом в соотношении до 0.25% имеет маркировку «15кп».

- Если в сплаве определяется углерод в диапазоне от 0.12% до 0.2%, а концентрация хрома снижена до показателя 0.15%, на кипящую сталь наносится маркировка с обозначением «18кп».

- Сталь с маркировкой «20кп» считается самым углеродистым сплавом, так как в нем содержится 0.17-0.24% углерода.

Для любой марки стали характерно содержание кремния, не превышающего предела 0.04%, фосфора – 0.035%.Для маркировок «11кп» и «18кп» характерно то, что в их составе может содержаться остаточное количество меди.

Понятие углеродистой стали

Для сплава, который принято называть «углеродистая сталь», характерно то, что она выплавляется без добавления любых примесей и компонентов, которые могут повлиять на прочностные характеристики металла. Такая марка стали также разделена на два типа:

- Сталь типа А – изделия из стали этой марки производятся для дальнейшей ковки, сваривания под воздействием высокой температуры или в других областях металлургии.

- Сталь, на которой нанесена маркировка в виде буквы Б, используется для производства деталей, которые при дальнейшей обработке могут включать примеси. За счет них могут изменяться механические и химические характеристики.

Углеродистые композиции составляют подавляющее большинство выплавляемых сталей (на этот вид сплава приходится порядка 80% всего производства). Сегодня существует более двух тысяч марок этого типа сплавов.

Преимущества углеродистой стали:

- Сталь отличается оптимальным соотношением характеристик и стоимости.

- Благодаря своим прочностным показателям и модулю упругости сталь данного типа используется в силовых конструкциях, в которых работоспособность конструкции напрямую зависит от жесткости используемого сырья.

- При термическом воздействии в углеродистой стали повышаются прочностные показатели, при этом практически не меняется модуль упругости сплава.

- Углеродистая сталь хорошо поддается давлению и резке, также хорошо себя ведет при сварке.

Благодаря большому количеству преимуществ, широко используется во многих сферах производства металлических изделий.

Маркировка углеродистой стали позволяет разобраться в ее свойствах. Углеродистая сталь стандартного качества маркируется двумя буквами и цифрой, которая указывает долю содержания углерода в десятых долях процента.

По содержанию углерода стали подразделяются на несколько типов:

- низкоуглеродистые (содержание углерода в составе не превышает 0.25%);

- среднеуглеродистые (количество в составе сплава углерода колеблется в диапазоне от 0.3 до 0.55%);

- высокоуглеродистые (углерод в таком сплаве содержится в количестве от 0.6 до 0.85%).

Если в сплаве определено содержание углерода в диапазоне от 0.7 до 1.43%, такую сталь применяют для производства ударного и режущего инструмента.

Сферы использования кипящей стали

Для такого типа металлопродукции, как кипящая сталь характерна достаточно ограниченная сфера использования. Она не подходит для производства таких изделий:

- крепежных частей котлов, которые могут работать под высоким давлением;

- любых конструкций из металла или других материалов, которые будут в дальнейшем использоваться при температурных режимах, которые ниже -20°С;

- устройств, которые в дальнейшем предназначены для эксплуатации в динамических, знакопеременных или пульсирующих нагрузках;

- любых элементов, устройств или конструкций, которые в дальнейшем могут контактировать с агрессивными, пожароопасными или взрывоопасными средами, а также сжиженными или сжатыми газами.

Определяя сферу применения кипящей стали в слитках, она может применяться для производства деталей или изделий, не обладающих ответственным назначением. Также из этого материала производят металлопрокат рядового назначения, в том числе, трубы, прутья, листы, полосы, проволоку, штрипсы и прочие металлические изделия.

Оформите заявку на сайте, мы свяжемся с вами в ближайшее время и ответим на все интересующие вопросы.

Какую сталь называют кипящей

Большинство сплавов делятся по нескольким признакам и параметрам. Помимо химического состава и вариантов использования, важна степень так называемого раскисления металла. По этому параметру все сплавы делят на три большие категории: нераскисленные (кипящие), раскисленные и полураскисленные.

Раскисление – это процесс, при котором со сплава удаляется кислород. Его присутствие на порядок снижает механические свойства, и является некачественной примесью. С химической точки зрения, это процесс отъема атома кислорода из оксида железа, что можно назвать и его восстановлением.

Кислород снижает вязкость черных сплавов, делает их менее прочными и снижает, хрупкими, снижает выносливость.

Кипящая сталь — это сплав, который еще не прошел процесс раскисления. Главное отличие нераскисленного материала от спокойных и полуспокойных продуктов – степень раскисления. Такая сталь считается самой грязной и непригодной для создания изделий.

Разобрались с тем, какая сталь относится к кипящей. Рассмотрим способы ее получения, а также область применения и маркировку.

Способ получения

Раскисление сопровождается введением в состав сплава ряда веществ, которые лучше контактирует с кислородом, чем само железо. Чаще всего это алюминий, но допускается и использование:

- углерода в шихте;

- силикокальция;

- кремния;

- марганца;

- их комбинация в унифицированных пропорциях.

Методов раскисления стали несколько. Добавление более активных веществ – это осаждающий метод. Добавление шлаков и обработка сплава высокими температурами называется электрошлаковым переплавом.

В вакуумно-углеродном восстановлении раскислителем является углерод.

Кипящие стали характеризуются следующим технологическим процессом:

- Расплав разливается в форме. Материал действительно кипит из-за большого объема газов.

- Процесс кипения не прекращается и в изложнице.

- Использование раскислителей по технологии.

Отличительная черта кипящей стали – нет усадочной раковины. Структура и химический состав полученного сплава зависит от длительности кипения и интенсивности протекающих процессов. После затвердения, слиток имеет 5 зон:

- Плотная корка снаружи.

- Концентрат пузырьков сотового типа.

- Промежуток между пузырями первичными и вторичными.

- Концентрированные участки вторичных пузырьков воздуха.

- Область глубинных пузырей, образующих сердцевину.

В качественном сплаве наружная корка плотная и толстая. Во время нагрева и прокатки сотовые пузыри не видны. Но не у кипящей стали.

Интересно знать!

Существует «закупоренная» сталь. Технология предполагает химическое или механическое закрытие слитка сверху после разливки. Это снижает время образование пузырей и их количество.

Характеристики кипящей стали

Рассмотрим признаки кипящей стали. Структура сплава неоднородна. Это снижает варианты использования и механические характеристики материала. Скопление воздушных пузырей на порядок снижает прочность металла — материал при последующей обработке может просто расслоиться.

Свойства сплава следующие:

- Проблемная сварка кипящей стали из-за неравномерного распределения фосфора и серы в изделии. Участки с концентратом серы приводят к кристаллизованным трещинам около шва.

- Металл возле сварного шва склонен быстро стареть, его структура становится хрупкой.

- Подверженность коррозии сильнее, чем у других видов сплавов.

- Термостойкость до + 100 градусов.

- Есть склонность к расслоению структуры материала.

- Устойчивость к морозу до -2 градусов.

Есть и преимущества. Например, такая сталь дешевая в конвейерном производстве. Она пластичная и содержит минимум неметаллических включений в расплаве.

Маркировка кипящей стали

В соответствии с ГОСТ 380-2005, кипящие сплавы обозначаются буквами «кп». Рассмотрим несколько примеров кипящей стали:

- – содержание углерода здесь не более 0.06%, кремния – 0.03%, хрома в пределах 0.10%, а марганца 0.4%. – углерод – 0.05-0.11%, хром 0.10%, марганец 0.25-0.50%, кремний до 0.03%. – хром 0.15%, углерод 0.07-0.14%, кремний 0.07%. – содержание углерода от 0.05 до 0.12%, хром 0.15%, а кремния до 0.06%.

То есть маркировка кипящей стали основана на содержании в сплаве углерода в сотых или десятых долях.

Применение кипящей стали

Из-за пониженных эксплуатационных характеристик, применение кипящей стали запрещено в:

- Элементах крепежа котлов, работающих в условиях повышенного давления системы.

- Конструкциях, используемых в диапазоне температур ниже -20 градусов.

- Аппаратах, работающих с пульсирующими нагрузками или динамически изменяемыми параметрами.

- Оборудовании, которое вынужденно вступает в контакт с агрессивными веществами или средами.

Соответственно, характеристики кипящей стали подходят для создания металлопроката в виде:

- труб;

- прутьев и листов;

- полос и проволоки;

- штрипс и плит малой толщины.

Coils with tinned wire.

Сплав «кп» используют при производстве изделий, не имеющих ответственного и решающего влияния на конструкцию или эксплуатацию объекта.

КИМ по дисциплине Материаловедение

Контрольно-измерительные материалы (КИМ) разработаны в соответствии с:

основной профессиональной образовательной программы по специальности СПО 23.02.06 Техническая эксплуатация подвижного состава железных дорог; программы общепрофессиональной дисциплины ОП.05 Материаловедение

Перечень образовательных результатов (ОР), подлежащих оценке,

-область применения, методы измерения параметров и свойств материалов;

-способы получения материалов с заданным комплексом свойств;

-правила улучшения свойств материалов;

-особенности испытания материалов.

- выбирать материалы на основе анализа их свойств для конкретного применения в производстве

ОК 1. Понимать сущность и социальную значимость своей будущей профессии, проявлять к ней устойчивый интерес;

ОК 2. Организовывать собственную деятельность, выбирать типовые методы и способы выполнения профессиональных задач, оценивать их эффективность и качество;

ОК 3. Принимать решения в стандартных и нестандартных ситуациях и нести за них ответственность;

ОК 4 - Осуществлять поиск и использование информации, необходимой для эффективного выполнения профессиональных задач, профессионального и личностного развития;

ОК 5 - Использовать информационно-коммуникационные технологии в профессиональной деятельности;

ОК 6 - Работать в коллективе и команде, эффективно общаться с коллегами, руководством, потребителями;

ОК 7 - Брать на себя ответственность за работу членов команды (подчиненных), результат выполнения заданий;

ОК 8 - Самостоятельно определять задачи профессионального и личностного развития, заниматься самообразованием, осознанно планировать повышение квалификации;

ОК 9 - Ориентироваться в условиях частой смены технологий в профессиональной деятельности.

ПК 1.2 Производить техническое обслуживание и ремонт подвижного состава железных дорог в соответствии с требованиями технологических процессов;

ПК 1.3 - обеспечивать безопасность движения подвижного состава;

ПК 2.3 - Контролировать и оценивать качество выполняемых работ;

ПК 3.1 - Оформлять техническую и технологическую документацию;

ПК 3.2 - Разрабатывать технологические процессы на ремонт отдельных деталей и узлов подвижного состава железных дорог в соответствии с нормативной документацией.

Нормативные источники проведения оценочной процедуры:

3. Письмо Минобрнауки РФ от 29.05.2007 года «Рекомендации по реализации образовательной программы среднего (полного) общего образования в образовательных учреждениях начального профессионального и среднего профессионального образования в соответствии с Федеральным базисным учебным планом и примерными учебными планами для образовательных учреждений Российской Федерации, реализующих программы общего образования».

4. Письмо Минобрнауки РФ от 20.10.2010 №12-6961 «Разъяснение по реализации федерального образовательного стандарта среднего (полного) общего образования (профильное обучение) в пределах основных профессиональных образовательных программ начального профессионального или среднего профессионального образования, формируемых на основе федерального государственного образовательного стандарта начального профессионального или среднего профессионального образования основной профессиональной образовательной программы».

5. Письмо Минобрнауки РФ от 20.10.2010 №12–696 «Разъяснения по формированию учебного плана основной профессиональной образовательной программы начального профессионального образования и среднего профессионального образования» (с изменениями и дополнениями 2011г.).

6. Положение о текущем контроле знаний и промежуточной аттестации обучающихся государственного бюджетного образовательного учреждения среднего профессионального образования «Губернский колледж г. Сызрани» (приказ ГБОУ СПО «ГК г. Сызрани» №176-0 от 23.11.12 г.)

КИМ предназначены для итогового контроля и оценки образовательных достижений обучающихся, освоивших программу ОП.05 Материаловедение

КИМ включает задания открытого типа (20 заданий) в количестве 1 варианта.

КИМ содержит контрольные материалы для проведения аттестации в форме дифференцированного зачета

По результатам проведения оценочной процедуры заполняются итоговые документы: журнал, зачетная книжка.

1. Паспорт комплекта контрольно-оценочных средств

2.1.Требования к деятельности обучающегося и соответствующих форм и методов оценивания УД ОП.05 Материаловедение

Предмет оценивания (перечень ОР: ПК, знания, умения, опыт практической деятельности в соответствии с ФГОС)

Показатели оценки сформированности образовательных результатов

Тип задания/Методы оценки

- область применения, методы измерения параметров и свойств материалов;

Соотносит знания теоретического материала с вопросом теста; правильно формулирует законы и определения, правильно формулирует улучшения свойств материалов.

Тестовые задания / задания открытого типа

- выбирать материалы на основе анализа их свойств для конкретного применения в производств

Читайте также: