Каков коэффициент запаса прочности у стропов изготовленных из стальных канатов

Обновлено: 17.05.2024

Выбор стальных канатов, применяемых в качестве грузовых, стреловых, несущих, тяговых и др., должен производиться в соответствии с Правилами устройства и безопасной эксплуатации грузоподъемных кранов (ПБ 10-382-00), ИСО 4308/1, ИСО 4308/2 и другими нормативными документами.

При подъеме различных грузов и монтаже оборудования используют различные гибкие стропы: стальные канаты, тросы, цепи, веревки и т.п. Перед установкой их на грузоподъемную машину или механизм они должны быть проверены на прочность расчетом.

Для этого определяют усилие (натяжение) (Н) в одной ветви стропа (рисунок 12) по формуле:

где G - масса груза, кг;

m - общее число ветвей стропа;

k - коэффициент неравномерности распределения массы груза на ветви стропа. Значения коэффициента k приведены в таблице 12;

- угол наклона стропа к вертикали, град.

Рисунок 12 – Cтроповка груза четырехветвевыми стропами

Таблица 12 – Значения коэффициента k

| Число ветвей стропа m | m < 4 | m> 4 |

| Значение k | 0,75 |

Определив усилие в ветви стропа, далее можно найти разрывное усилие по формуле:

где - коэффициент запаса прочности для стропа (минимальный коэффициент использования каната), определяемый в зависимости от группы классификации стреловых самоходных кранов (таблица 13), классификации механизмов по группам (таблица 14) [10].

При проектировании выполняются расчеты на прочность.

При проектировании стропов из стальных канатов крестовой свивки коэффициент запаса ( ) прочности каната по отношению к нагрузке отдельной ветви стропа составляет не менее 6 [11].

При проектировании стропов из синтетических канатов и лент коэффициент запаса прочности по отношению к нагрузке отдельной ветви стропа принимается не менее 8 [11].

Определив классификацию механизма, подбираем коэффициент запаса прочности стальных канатов (таблица 15).

Расчетная нагрузка на ветвь стропа определяется при фактическом угле между ветвями, но не более 90°.

Классификация стреловых самоходных кранов и их механизмов по группам, основанная на условиях работы, приведена в таблице 13.

Таблица 13 – Классификация стреловых самоходных кранов по группам

| Режим работы кранов | Группа |

| Краны для общих грузоподъемных операций с крюком, не применяемые для непрерывной работы | А1 |

| Краны, оборудованные грейфером, захватом или магнитом | А3 |

| Тяжелый режим, например погрузка и выгрузка контейнеров или общие работы в доках | А4 |

Классификация механизмов стреловых самоходных кранов по группам приведена в таблице 14.

Таблица 14 – Классификация механизмов по группам

| Назначение механизма | Режим работы кранов | ||

| А1 | А2 | А3 | |

| Подъем груза | М3 | М4 | М5 |

| Поворот крана | М2 | М3 | М4 |

| Подъем и опускание стрелы | М2 | М3 | М3 |

| Телескопирование | М1 | М2 | М1* |

| Перемещение крана (только по рабочей площадке): пневмоколесный кран гусеничный кран | М1 М1 М1 | М1 М1 М2 | М1 М1 М2 |

* функция телескопирования не выполняется при подвешенном грузе.

Таблица 15 – Наименьший коэффициент запаса прочности для стальных канатов

| Группа классификации механизма по ИСО 4301/1 | Подвижные канаты | Неподвижные канаты |

| Значение коэффициента | ||

| М1 | 3,15 | 2,50 |

| М2 | 3,35 | 2,50 |

| М3 | 3,55 | 3,00 |

Продолжение таблицы 15

| М4 | 4,00 | 3,50 |

| М5 | 4,50 | 4,00 |

| М6 | 5,60 | 4,50 |

| М7 | 7,10 | 5,00 |

| М8 | 9,00 | 5,00 |

Для автомобильных кранов грузоподъемностью до 16 т включительно при выборе каната должна приниматься группа классификации механизма подъема не менее М4 (ИСО 4301/1).

По найденному разрывному усилию по таблице 16 может быть подобран канат и его технические данные: временное сопротивление разрыву, ближайшее большее к расчетному, и его диаметр.

Таблица 16 – Технические характеристики стальных канатов

| Диаметр каната, мм | Масса 100 м смазанного каната, кг | Маркировочная группа по временному сопротивлению разрыву, МПа |

| Канат типа ТК6*19(1+6+12)+1 о.с. (ГОСТ 3070-74) | ||

| 43,3 | ||

| 14,5 | 71,5 | |

| 17,5 | ||

| 19,5 | 127,5 | |

| 149,5 | ||

| 22,5 | 173,5 | |

| 255,5 | ||

| 38,5 | ||

| Канат типа ТК6*37(1+6+12+18)+1 о.с. (ГОСТ 3071-74) | ||

| 27,35 | - | |

| 11,5 | 42,7 | - |

| 13,5 | 61,35 | - |

| 83,45 | ||

| 22,5 | 170,5 | |

| 24,5 | ||

| 245,5 | ||

| 31,5 | ||

| 33,5 | 383,5 | |

| 36,5 |

Продолжение таблицы 16

Минимальную длину ветви стропа определяют из условия, что угол ее наклона к вертикали не должен превышать 60 о , м:

где b - максимальное расстояние между центром тяжести груза и местом закрепления стропа, м.

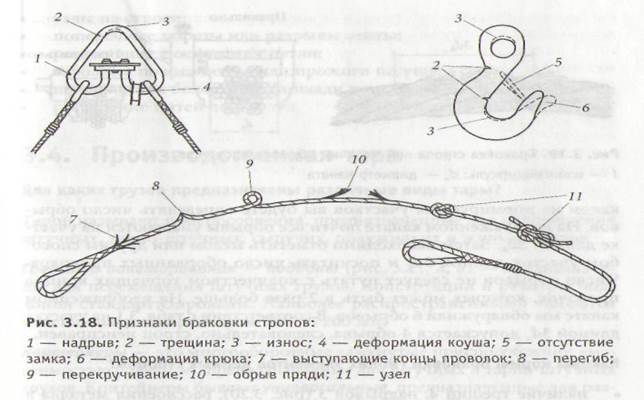

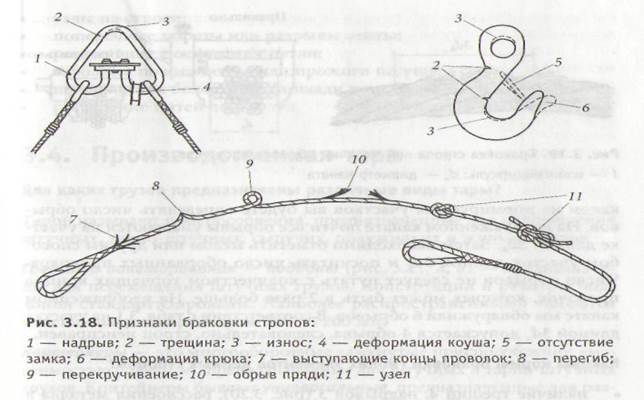

На практике к стропам предъявляются жесткие требования. Стальные канаты считаются непригодными к эксплуатации если:

- оборвана хотя бы одна прядь;

- число оборванных проволочек на шаге свивки равно или более 10% их общего числа;

- поверхностный износ или коррозия проволочек каната составляет 40% и более;

Коэффициент запаса прочности стропов из стальных канатов

Коэффициент запаса прочности — это отношение разрывной нагрузки каната (цепи) к нагрузке в отдельной ветви стропа. Он показывает, во сколько раз натяжение ветви стропа должно быть меньше разрывной нагрузки каната (цепи), из которого строп изготовлен.

Стропы из стальных канатов должны изготавливаться с коэффициентом запаса прочности не менее 6 (шестикратный запас прочности).

Цепные стропы должны изготавливаться с коэффициентом запаса прочности не менее 4.

|

Стропы из растительных и синтетических волокон должны изготавливаться с коэффициентом запаса прочности не менее 8.

ВНИМАНИЕ! Несмотря на то, что стропы рассчитаны с запасом прочности, недопустимо превышать грузоподъемность стропа, указанную на бирке.

От чего зависит натяжение ветвей стропа? На какой угол между ветвями рассчитаны стропы?

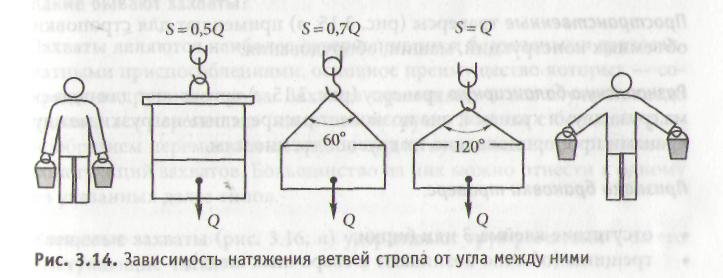

Натяжение S ветви одноветвевого стропа равно массе груза Q (рис. 3.13). атяжение S в каждой ветви многоветвевого стропа рассчитывают по формуле

где п — число ветвей стропа; cos б— косинус угла наклона ветви стропа к вертикали.

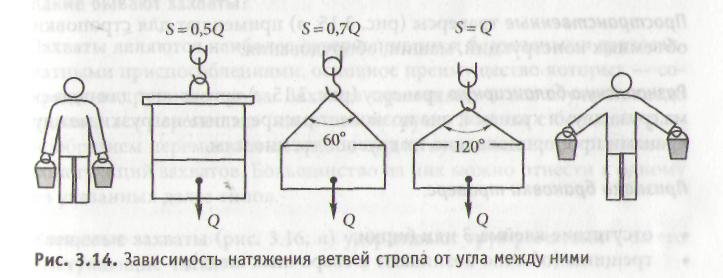

Конечно, стропальщик не должен определять нагрузки в ветвях стропа, но он должен понимать, что при увеличении угла между ветвями возрастает натяжение ветвей стропа. На рис. 3.14 показана зависимость натяжения ветвей двухветвевого стропа от угла между ними. Вспомните, когда вы переносите ведра с водой, нагрузка возрастает при разведении рук. Растягивающее усилие в каждой ветви двухветвевого стропа превысит массу груза, если угол между ветвями превысит 120°.

Очевидно, что при увеличении угла между ветвями возрастает не только натяжение ветвей и вероятность их разрыва, но и сжимающая составляющая натяжения 5СЖ (см. рис. 3.13), что может привести к разрушению груза.

ВНИМАНИЕ! Ветвевые канатные и цепные стропы рассчитаны так, что углы между ветвями не превышают 90°. Расчетный угол для текстильных стропов 120°.

|

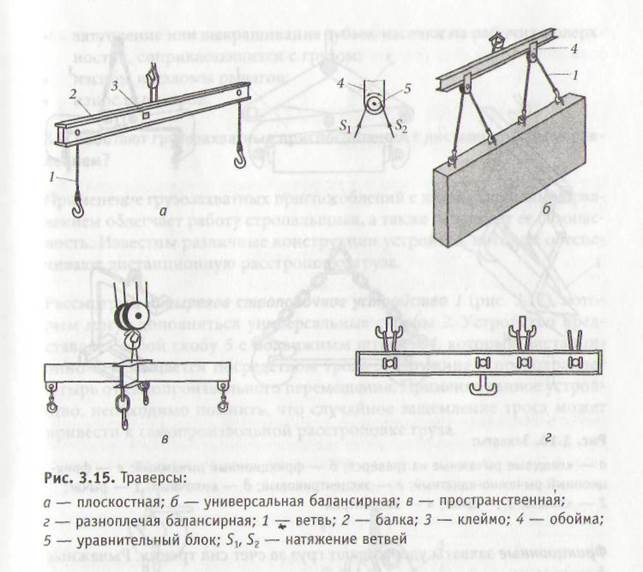

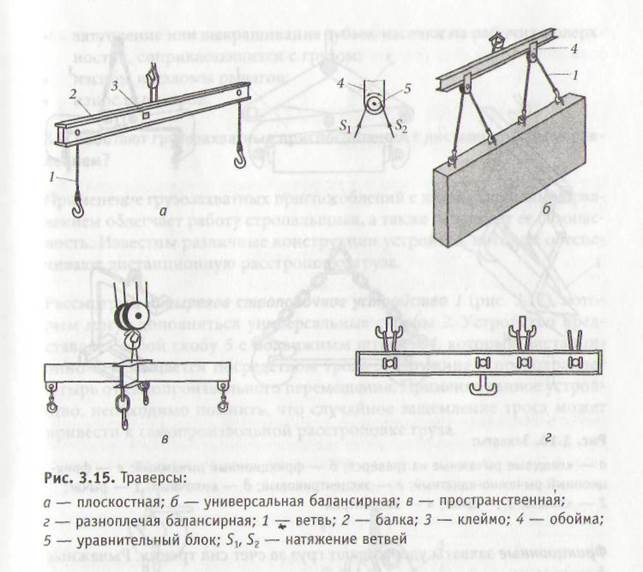

Для чего предназначены траверсы? Какие конструкции траверс применяют для строповки грузов?

Траверсы — это съемные грузозахватные приспособления, предназначенные для строповки длинномерных и крупногабаритных грузов. Они предохраняют поднимаемые грузы от воздействия сжимающих усилий, которые возникают при использовании стропов.

По конструкции траверсы разделяют на плоскостные и пространственные.

Плоскостные траверсы (рис. 3.15, а) применяют для строповки длинномерных грузов. Основной частью траверсы является балка 2, или ферма, которая воспринимает изгибающие нагрузки. К балке подвешиваются канатные или цепные ветви 1.

Траверсы с возможностью перемещения обойм 4 вдоль балки называют универсальными (рис. 3.15, б). В обоймах установлены уравнительные блоки 5, которые обеспечивают равномерное распределение нагрузок между ветвями траверсы S1 = S2. По этой причине такую траверсу называют балансирной. Уравнительные блоки также могут применяться в конструкциях канатных стропов с числом ветвей более трех.

Пространственные траверсы (рис. 3.15, в) применяют для строповки объемных конструкций, машин, оборудования.

Разноплечую балансирную траверсу (рис. 3.15, г) применяют для подъема груза двумя кранами, она позволяет распределить нагрузки между кранами пропорционально их грузоподъемностям.

Признаки браковки траверс:

Ø отсутствие клейма 3 или бирки;

Ø трещины (обычно возникают в сварочных швах);

Ø деформации балок, распорок, рам со стрелой прогиба более 2 мм на 1 м длины;

Ø повреждения крепежных и соединительных звеньев.

Какие бывают захваты?

Захваты являются наиболее совершенными и безопасными грузозахватными приспособлениями, основное преимущество которых — сокращение ручного труда. Захваты применяют в тех случаях, когда приходится перемещать однотипные грузы. В связи с большим разнообразием перемещаемых грузов существует множество различных конструкций захватов. Большинство из них можно отнести к одному из указанных далее типов.

Клещевые захваты (рис. 3.16, а) удерживают груз рычагами 1 за его выступающие части.

Фрикционные захваты удерживают груз за счет сил трения. Рычажные фрикционные захваты (рис. 3.16, 6) зажимают груз с помощью рычагов 1. Рычажно-канатные фрикционные захваты (рис. 3.16, в) имеют канаты 3 с блоками, их применяют для строповки тюков, кип.

В эксцентриковых захватах (рис. 3.16, г) основной деталью является эксцентрик 4, который при повороте надежно зажимает листовые материалы.

|

Клиновые (цанговые) захваты предназначены для строповки грузов, имеющих круглые отверстия.

Подхваты заводятся под груз или в специальные отверстия на грузе. К ним относятся вилочные захваты (рис. 3.16, д), предназначенные для строповки поддонов.

Признаки браковки захватов:

Ø отсутствие клейма 2 или бирки;

Ø затупление или выкрашивание зубьев насечки на рабочих поверхностях, соприкасающихся с грузом;

Ø изгибы и изломы рычагов;

Ø износ шарниров.

|

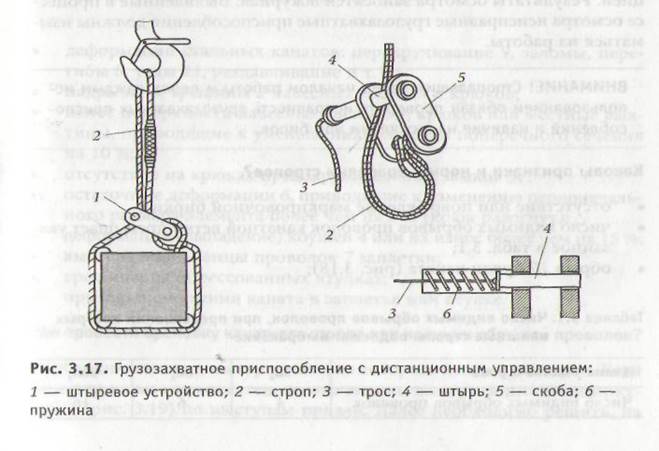

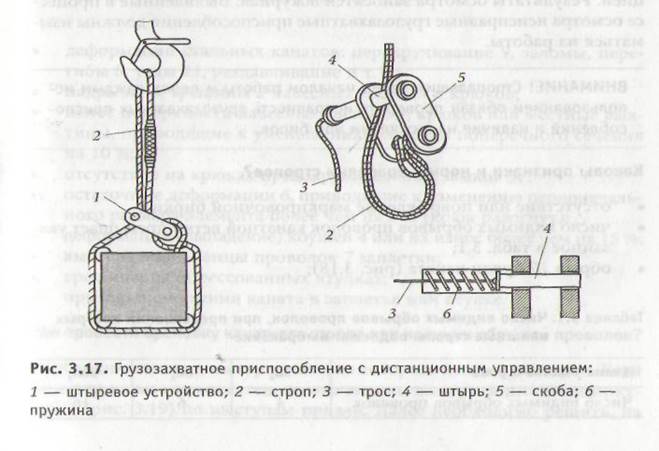

Существуют также грузозахватные приспособления, обеспечивающие автоматическую (без участия стропальщика) расстроповку груза.

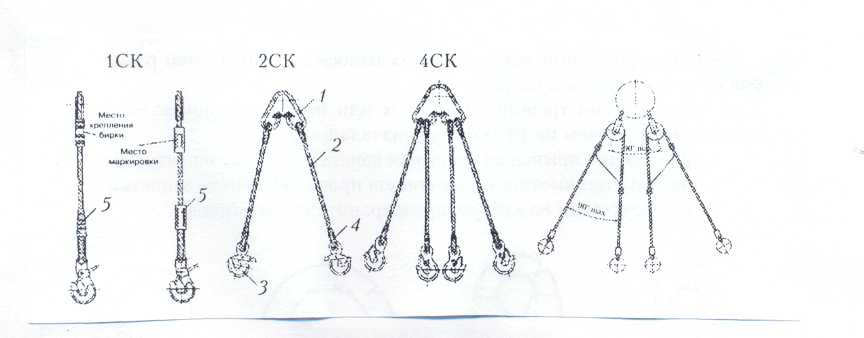

двухветвевой 2 СК трёхветвевой 3 СК четырёхветвевой 4 СК

Коэффициент запаса прочности цепных и канатных стропов.

Коэффициент запаса прочности – это отношение разрывного усилия (в сертификате) к нагрузке отдельной ветви стропа и должен быть для стальных стропов не менее 6, синтетических материалов – не менее 7, из натуральных волокон – не менее 8, цепных стропов – 4 по ИСО (5 по ГОСТу).

Влияние угла между ветвями строп на величину возникающего усилия в них.

Чем больше угол, тем больше нагрузка, действующая на ветвь стропа. Допустимый угол – до 90º, в отдельных случаях – до 120º.

Нормы браковка СГП и тары.

Нормы браковок приведены в инструкциях №№ 17 и 31

Вспомогательные приспособления для удобства и ускорения зацепки грузов.

Карабины, коромысла, рым-болты, цапфы, струбцины, эксцентриковые зажимы, штыри, клещевые захваты, их устройство и назначение. Правила пользования ими (выбор, эксплуатация).

Порядок изготовления, испытания, учёта, маркировки строп, тары и вспомогательных приспособлений.

Стропа изготавливают в Механическом цехе и в ЦПР. СГП осматриваются и испытываются только в Механическом цехе. СГП испытывают грузом превышающим г/п на 25% и выдерживают в течении 10 минут, а потом проводят тщательный осмотр. Учёт и маркировка наносится в Механическом цехе и выписывается сертификат, а для сторонних организаций – паспорт.

1. Наименование изготовителя или его товарный знак.

3. Порядковый номер по нумерации изготовителя.

4. Дата испытания и др. сведений в соответствии с требованиями ТУ на конкретное изделие.

| dк, мм | Количество проколов, не менее |

| до 14 | |

| 14 … 22 | |

| 22 … 28 | |

| более 28 |

Петлю стропа изготавливают при помощи заплётки свободного конца, зажимов и опрессовки алюминиевой или стальной втулкой.

Заплётку стальных канатов осуществляют методом проколов каждой прядью каната. Количество проколов зависит от диаметра каната. Последний прокол делают половинным количеством прядей каната, а концы прядей обматывают проволокой диаметром 1 мм. При заплётке хлопчатобумажных, конопляных и сизалевых канатов количество проколов делают не менее 2-х полных и 2-х половинчатых пробивок. Место заплётки должно быть обмотано верёвкой или защищено другим способом.

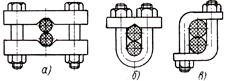

Для крепления конца каната к кольцу, крюку или другому ус-

тройству приспособления, для сращивания двух концов каната

применяют различные типы зажимов: из двух планок и двух

болтов (рис. а), U-образный (рис. б) и Г-образный (рис. в). Ма-

териалом для изготовления зажимов служат стали марок Ст. 2 и Ст. 3.

| dк, мм | Количество зажимов |

| до 18 | |

| 18 … 28 | |

| более 28 |

В сертификате указывается характеристика каната (цепи), завод-изготовитель, длина стропа, количество ветвей, диаметр (калибр), конструкция и разрывное усилие. Канатные стропа луче выдерживают динамические нагрузки, чем цепные.

Тару изготавливают в ЦМК. После изготовления тара осматривается и испытывается согласно требованиям НД. Статические испытания проводят грузом, превышающим массу брутто тары на 10% и поднимают на высоту 200 … 300 мм, выдерживают 10 мин.Статические испытания повторяют дважды. Динамические испытания проводят грузом, превышающим массу брутто тары на 10% и поднимают на высоту не менее 5 м, а во время опускания на высоту не более 1 м осуществляют торможение.Динамические испытания проводятся 5 раз. Учёт и маркировка тары должна наноситься в ЦМК.

5. Дата изготовления.

6. Порядковый номер за нумерацией изготовителя.

Коэффициентом запаса прочности называется отношение разрушающей нагрузки материала, применяемого для изготовления каната, к расчетной нагрузке каната.

Коэффициент запаса прочности определяется по формуле: К ,

где: К – коэффициент запаса прочности;

F – разрывное усилие каната,, принятое по сертификату;

S – натяжение каната

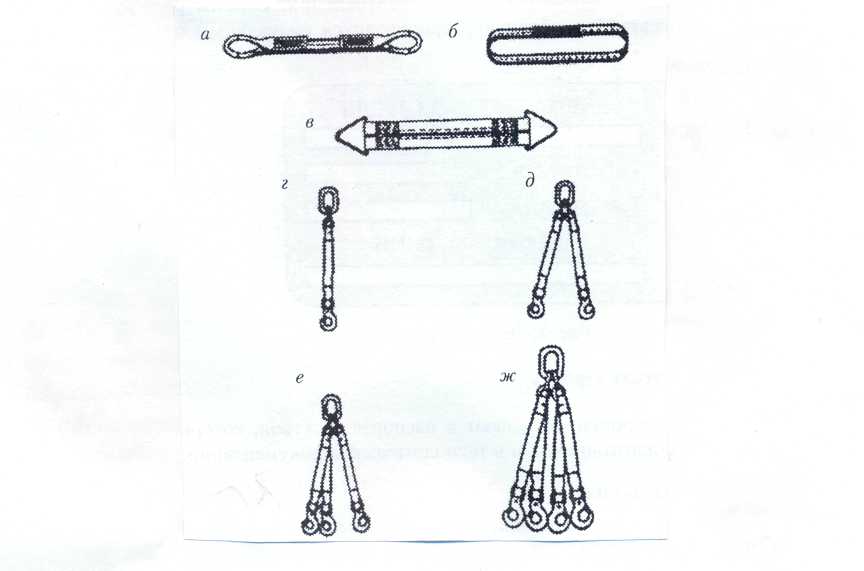

Стропы. Назначение, классификация

Стропы изготавливают из канатов, цепей и текстильных лент.

Изготовление стропов из стальных канатов и цепей регламентируется нормативным документом РД 10-33-93 (с изменениями) «Стропы грузовые общего назначения. Требования к устройству и безопасной эксплуатации». Изготовление стропов из текстильных лент осуществляется в соответствии с РД 24-СЗК-01-01 «Стропы грузовые общего назначения на текстильной основе. Требования к устройству и безопасной эксплуатации».

Стропы из канатов искусственного и растительного происхождения изготавливают по разработанной технической документации.

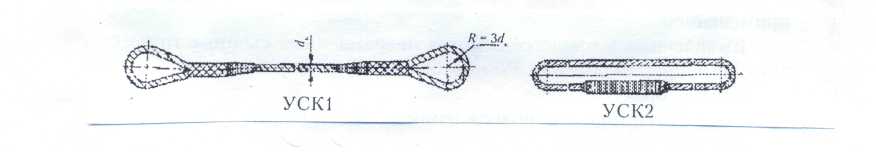

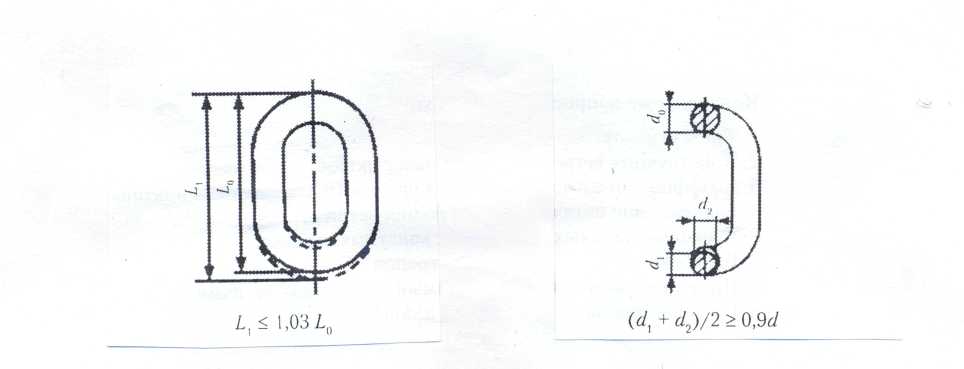

По конструкции стропы подразделяют на ветвевые и универсальные. Универсальные стропы предназначены для обвязки грузов, а ветвевые – для их зацепки.

Универсальные канатные стропы изготавливают в двух исполнениях: УСК1 – двухпетлевые и УСК2 – кольцевые.

Ветвевые канатные стропы в зависимости от числа ветвей имеют четыре исполнения: 1СК; 2СК; 3СК; 4СК.

|

|

Цепные стропы изготавливают в следующих исполнениях: УСЦ-1; УСЦ-2; 1СЦ – 4СЦ.

Грузовые стропы на текстильной основе имеют следующие исполнения:

ветвевой строп СТП; кольцевой СТК; ветвевой петлевой с одним металлическим звеном СТ!1З; ветвевой петлевой с двумя металлическими звеньями СТ2З; одноветвевое строповочное устройство 1СТ; двухветвевое строповочное устройство 2СТ; треветвевое строповочное устройство 3СТ; четырехветвевое строповочное устройство 4СТ.

После изготовления каждый строп должен быть подвергнут испытаниям статической нагрузкой, на 25% превышающей расчетную грузоподъемность.

При испытаниях угол между ветвями стропов общего назначения принимают 90 º.

Строп считают выдержавшим испытания при отсутствии остаточных деформаций и трещин на внешних поверхностях элементов стропа, повреждений ветвей и креплений петель. После испытаний строп маркируют. На бирке стропа, выполненной в виде пластины или кольца, указывают: товарный знак завода-изготовителя, номер стропа, грузоподъемность, дату испытания.

Стропы испытывают только после изготовления. Стропы ремонту не подлежат. Их выбраковка производится визуальным осмотром.

|

Обозначение стропов указывают в паспорте на строп, который оформляет завод-изготовитель, и в технической документации.

1СК – 5,0/1800 – одноветвевой строп канатный грузоподъемностью 5 т с длиной ветви 1800 мм;

УСК1 – 3,2/3000 – универсальный строп канатный исполнения 1, грузоподъемностью 3,2 т, длиной 3000 мм.

Погрузка и разгрузка полувагонов

Погрузка (разгрузка) полувагонов крюковыми кранами должна производиться по специально разработанной технологии (технологической карте), учитывающей тип применяемого крана и характер перемещаемого груза. В технологии должны быть определены места нахождения стропальщиков при перемещении грузов, а также возможность выхода на эстакады и навесные площадки. Нахождение людей в полувагонах при подъеме и опускании грузов не допускается. Погрузка и разгрузка полувагонов должны выполняться без нарушения их равновесия.

Экзаменационный билет № 10

Правила транспортировки длинномерных грузов

При перемещении длинномерного груза необходимо использовать для разворота и сопровождения специальные оттяжки, багры и крючья. Строповку производить не менее чем в двух местах, а угол между ветвями стропов от 60 до 90 град. Правильность строповки, подъема, транспортирования описано в технологических картах. Для строповки применяют: торцевые захваты, балочные траверсы, клещевые захваты, кольцевые стропы. Подъем производят в два приема.

Назначение полиспастов

Полиспастом называется система подвижных и неподвижных блоков, огибаемых гибким органом (канатом), служащее для выигрыша в силе (силовой полиспаст) или в скорости (скоростной полиспаст).

В кранах применяются силовые полиспасты. Полиспасты характеризуются кратностью. Кратность отношение числа ветвей каната, на которых подвешен груз к числу концов каната закрепленных на барабане. Кратность характеризует выигрыш в силе.

Браковка цепных стропов

при отсутствии или повреждении клейма (бирки);

при отсутствии на крюках предохранительных замков;

при неисправностях концевых элементов (наличии трещин, износе поверхности элементов или местных вмятинах, приводящих к уменьшению площади поперечного сечения более 10%);

На цепном гибком элементе цепного стропа недопустимы:

трещины в звеньях цепи;

удлинение звена цепи на 3% и более от первоначального размера; уменьшение диаметра сечения звена цепи вследствие износа более 10%.

|

Тара. Маркировка, браковка

Для перемещения сыпучих и мелкоштучных грузов, жидких, вязких материалов используют специальные емкости и средства пакетирования, называемые тарой.

Изготовление тары должно производиться по технологическим картам или индивидуальным чертежам. После изготовления тару подвергают техническому освидетельствованию путем осмотра. На тару должна быть нанесена маркировка, но которой обозначают порядковый номер тары, собственную массу, грузоподъемность и назначение.

В процессе эксплуатации тару осматривает стропальщик перед ее использованием и периодически каждый месяц должностное лицо, на которое возложена эта обязанность приказом по организации.

Осмотр производится по инструкции, разработанной специализированной организацией.

при отсутствии или нарушении маркировки;

при наличии значительных деформаций;

при наличии трещин в сварных швах или основном металле;

при повреждении петель или других приспособлений для зацепки;

при неисправности запорных или фиксирующих устройств;

при износе проушин на 10% и более от первоначального диаметра.

На таре должна быть нанесена черта заполнения. На таре, предназначенной для транспортировки сыпучих и мелкоштучных грузов, черту наносят на расстоянии 100 мм от уровня бортов; на таре для жидких материалов и мастик чертой обозначают ¾ объема этой тары.

Немаркированная, неисправная и не прошедшая технического освидетельствования тара не должна находиться в местах производства работ

С каким коэффициентом запаса прочности изготавливают стропы?

|

S = Q/(n cos б),

|

Плоскостные траверсы (рис. 3.15, а) применяют для строповки длинномерных грузов. Основной частью траверсы является балка 2, или ферма, которая воспринимает изгибающие нагрузки. К балке подвешиваются канатные или цепные ветви 1.

Пространственные траверсы (рис. 3.15, в) применяют для строповки объемных конструкций, машин, оборудования.

Разноплечую балансирную траверсу (рис. 3.15, г) применяют для подъема груза двумя кранами, она позволяет распределить нагрузки между кранами пропорционально их грузоподъемностям.

Клещевые захваты (рис. 3.16, а) удерживают груз рычагами 1 за его выступающие части.

Фрикционные захваты удерживают груз за счет сил трения. Рычажные фрикционные захваты (рис. 3.16, 6) зажимают груз с помощью рычагов 1. Рычажно-канатные фрикционные захваты (рис. 3.16, в) имеют канаты 3 с блоками, их применяют для строповки тюков, кип.

|

Клиновые (цанговые) захваты предназначены для строповки грузов, имеющих круглые отверстия.

Подхваты заводятся под груз или в специальные отверстия на грузе. К ним относятся вилочные захваты (рис. 3.16, д), предназначенные для строповки поддонов.

|

Методы исследования в анатомии и физиологии: Гиппократ около 460- около 370гг. до н.э. ученый изучал.

Конфликтные ситуации в медицинской практике: Наиболее ярким примером конфликта врача и пациента является.

Перечень документов по охране труда. Сроки хранения: Итак, перечень документов по охране труда выглядит следующим образом.

Поиск по сайту

Подбор стропа по массе груза

Стропы для подъема груза подбирают в зависимости от массы груза и способа строповки. При различных способах строповки стропы могут принимать вертикальное положение или располагаться под углом к вертикали. В случае вертикального положения стропов усилие в них будет равно весу поднимаемого груза, поделенному на число стропов. С увеличением угла наклона стропов к вертикали усилие в них будет возрастать. Поэтому при строповке грузов длину стропов подбирают с таким расчетом, чтобы угол наклона стропов к вертикали был минимальным, если позволяет высота подъема крана.

При симметричной подвеске груза усилие в каждой ветви стропа определяется по формуле

где Р — вес груза, Н; К — величина, обратная cos φ; φ — угол наклона стропа к вертикали; n — число ветвей стропов.

Для угла наклона стропов к вертикали, равного 0; 30; 45; 60°, соответственно К=1; 1,15; 1,42; 2,0.

Диаметр каната для стропов подбирают по расчетному разрывному усилию каната, определяемому по паспорту-сертификату, и максимальному усилию на строп, умноженному на коэффициент запаса прочности стропа. При этом разрывное усилие каната должно быть равно или больше максимального усилия на строп с учетам его запаса прочности.

Наименьший допустимый коэффициент запаса прочности для стропов по подвешиванию груза при помощи крюков и скоб принимают равным 6,0, а по обвязыванию груза массой до 50 т — 8,0.

Для изготовления стропов с режимом работы, не допускающим больших перегибов, используют канат из шести прядей по 19 проволок в каждой с одним сердечником. Такой канат двойной свивки изготовляется по ГОСТ 3070—74 с точечным касанием проволок между слоями в пряди типа ТК по конструкции 6X19+1 (прядь 1+6+12). Стропы из такого каната применяют обычно для работы по погрузке и монтажу тяжеловесного оборудования при строповке их по способу второй группы надежности.

Для строповки грузов по способу первой группы надежности стропы изготовляют из более гибкого каната из шести прядей по 37 проволок в каждой с одним сердечником по ГОСТ 3071— 74 с точечно-линейным касанием проволок типа ТЛК по конструкции 6X37+1 (прядь 1+6+15+15).

В стальных канатах используют проволоку с различным временным сопротивлением разрыву: 1500, 1600, 1700 и 1800 МПа, что учитывают при подборе диаметра каната для изготовления стропов. Для упрощения выбора диаметра строповых канатов обычно пользуются номограммами, которые позволяют определить как диаметр каната по усилию на одну ветвь стропа с учетом угла ее наклона к вертикали и коэффициента запаса прочности, так и допускаемое усилие на ветвь стропа в зависимости от его диаметра.

На рис. 117 показана номограмма для подбора диаметра стропов из каната ТЛК конструкции 6×37+1 с временным сопротивлением проволок разрыву 1500 МПа.

Грузоподъемные стропы перед их эксплуатацией подвергают испытанию на нагрузку, превышающую вдвое массу поднимаемого груза. К каждому стропу крепят табличку, где указывается его грузоподъемность, дата испытания и срок работы. Однако при неправильной эксплуатации стропы могут преждевременно изнашиваться. Изношенные стропы должны быть забракованы при обнаружении следующих дефектов: оборвана одна прядь каната; на шаге свивки каната диаметром до 20 мм число оборванных проволок составляет более 5%, а каната диаметром свыше 20 мм — более 10% от всего числа проволок в канате; одна прядь вдавлена вследствие разрыва сердечника, износ или коррозия первоначального диаметра проволок составляет 40% и более. Сращивать канат стропа при его обрыве запрещается.

Рис. 117. Номограмма для подбора диаметра каната стропов

Шаг свивки каната определяют следующим образом: на поверхности одной из прядей каната наносят метку, от которой отсчитывают по продольной оси каната столько прядей, сколько их имеется в сечении каната (например, шесть). На следующей после отсчета пряди наносят вторую метку. Расстояние между метками определит шаг свивки каната.

Стропы — это востребованные грузозахватные приспособления, которые применяются на разных предприятиях для погрузо-разгрузочных работ. И чтобы их правильно заказать необходимо исходить из:

- Массы груза

- Возможных способов строповки

- Количества точек крепления на грузе

- Материала, из которого должна быть изготовлена стропа

Основные параметры выбора строп при заказе

Масса груза

Для того чтобы подобрать строп – первое, что необходимо знать

- это масса груза, который Вам необходимо поднять.

Когда необходимо подобрать строп для грузов разной массы, нужно отталкиваться от максимально возможного веса.

Если диапазон весов слишком велик, то есть смысл рассмотреть несколько вариантов грузоподъемностей стропов.

Способ строповки груза

Один и тот же груз можно поднять по-разному.

Поэтому строповка грузов должна производится в соответствии со схемами, которые специально для этого разработаны.

Схемы строповки груза существуют практически для любого груза. Перемещение грузов, на которые не разработаны такие схемы, необходимо производить в присутствии и под руководством лица, ответственного за безопасное производство работ кранами.

Методы строповки груза служат руководством к выполнению погрузо-разгрузочных работ. Они представляют собой графическое изображение с указанием способов и мест захвата груза.

Поэтому формула “масса груза = грузоподъемность стропа” далеко не всегда является верной.

Применяя определенную схему строповки груза, можно облегчить работу своим стропальщикам и при этом еще и сэкономить.

Рассмотрим конкретный пример на основе Петлевой стропы грузоподъемностью 4 тонны (См. Последнюю строку в Таблице) .

М – коэффициент зависимости грузоподъемности от способа строповки и угла наклона ветвей.

- При схеме строповки “В нитку” такой стропой можно поднимать 4,0 тонны (4,0 т*1,0=4,0 т);

- При схеме строповки “На удавку” грузоподъемность стропы уменьшается на 20 %, такой стропой можно поднимать вес 3,2 тонны. (4,0 т*0,8=3,2 т);

- При схеме строповки “Параллельные ветви” грузоподъемность стропы увеличивается в 2 раза, такой стропой можно поднимать вес 8,0 тонн. (4,0 т*2,0=8,0 т);

- При схеме строповки “Двухветвевой строп” при угле α=60° (в этом случае угол между ветками равен 120 °) двумя петлевыми стропами можно поднимать 4,0 тонны. (4,0 т*1,0=4,0 т);

Информация о способе строповки используется для:

- расчета сил, воздействующих на ветку стропа (для подбора грузоподъемности ветви);

- подбора длины стропа;

- подбора необходимых комплектующих (верхних и нижних концевых элементов).

Количество точек крепления на грузе

От количества точек крепления на грузе зависит количество ветвей стропа для конкретной схемы строповки груза, чтобы нагрузка на ветви была распределена равномерно.

Как правило на грузах бывают до 4-х точек крепления, поэтому и различают в основном следующие виды стропов:

- петлевые – предназначены для подъема грузов, в которых точек крепления не предусмотрено.* Петлевые стропы являются самым распространенным и чаще всего применяемым видом стропов.

- кольцевые – предназначены для подъема грузов, в которых точек крепления не предусмотрено.*

- одноветвевые – предназначены для подъема грузов с одной точкой крепления. Также одноветвевые стропы используются как удлинители, когда надо увеличить длину двухветвевого или четырехветвевого стропа; *

- двухветвевые – предназначены для подъема грузов с двумя точками крепления; *

- трехветвевые – предназначены для подъема грузов с тремя точками крепления. Данные виды стропов используются при производстве погрузо-разгрузочных работ крайне редко.*

- четырехветвевые – предназначены для подъема грузов с максимальным количеством точек крепления, равным четырём; *

Конечно, бывают и груза с большим количеством точек крепления чем 4, например, плиты ЖБИ определенного типоразмера и вида. У них 6 точек крепления. Но это отдельная тема, которую мы рассмотрим в другом обзоре.

Материал, из которого должна быть изготовлена стропа

Существуют 4 основных вида стропов:

- канатные,

- цепные,

- текстильные ленточные и текстильные круглопрядные.

У каждого из этих типов стропов есть свои положительные и отрицательные стороны.

3 основных фактора выбора материала для изготовления строп:

1. Что за груз, его особенности и габариты:

- изделия цилиндрической или кубической формы

- 40 футовый контейнер или 200 литровая бочка

- есть ли острые края, способные повредить материал стропа, и т.д.

2. Где осуществляются погрузо-разгрузочные работы:

- цех

- строительная площадка

- складской терминал и т.п.

3. Температурный режим при котором осуществляются погрузо-разгрузочные работы:

- южные широты или условия крайнего севера

- складские площадки или металло-плавильные цеха и т.д.

С основными видами стропов и их грузоподъемностями Вы можете ознакомиться на страницах нашего "Каталога строп".

В том случае, если у Вас остались вопросы, наши специалисты всегда будут рады ответить на них по телефону:

*Указаны основные предназначения этих 6-ти видов стропов. В тех случаях когда применяются различные схемы строповки груза – вид применяемого стропа может не зависеть от количества точек крепления на грузе.

Например, строповка двутавровой балки двумя одноветвевыми стропами при схеме строповки “на удавку”.

Полезно знать:

Есть вопросы? Задавайте.

Ответим в течение 15 минут

ООО "Строп-Арсенал" © 2015-2019. Все права защищены.

Производство и поставка грузоподъёмных строп

и съёмных грузозахватных приспособлений

в Екатеринбурге, в Тюмень и по всей России.

Рабочие часы: Пн-Пт: 09:00-18:00,

Сб-Вс: Выходные

620085, г. Екатеринбург, ул. Титова, д.19,

литер B, офис 418

Стальные канаты используют в механизмах, полиспастах, различных монтажных приспособлениях, а также для изготовления стропов. Стропами называют отрезки канатов или цепей, соединенные в кольца или снабжены специальными подвесными приспособлениями, обеспечивающими быстрое, удобное и безопасное закрепление груза.

Максимальное натяжение каната, приходящееся на каждую ветвь стропа, можно определить по формуле:

где: S – натяжение ветви стропа, H (кг);

G – вес груза, H (кг);

g – ускорение свободного падения, g = 9,8 м/с 2 ;

n – число ветвей стропа, n = 4;

α – угол наклона ветви стропа (в градусах).

Заменив для простоты расчета

1/cosα коэффициентом m, получим максимальное натяжение каната

где: m – коэффициент, зависящий от угла наклона ветви к вертикали,

при α = 45º – m = 1,41;

k – коэффициент неравномерности нагрузки на ветви стропа, k = 0,75.

Допустимое разрывное усилие:

где kз – коэффициент запаса прочности, учитывающий назначение каната и режим его работы.

Для монтажных работ kз = 8.

Воспользовавшись приложением 1 по разрывному усилию выбираем канат ЛК-Р0 конструкции 6 х 36 ГОСТ 3079-80 с характеристиками и заносим в таблицу:

| Наименование характеристики | Значение характеристики |

| Диаметр каната, мм | |

| Маркировочная группа, Н/мм 2 | |

| Разрывное усилие, Н | |

| Ориентировочная маса 1000 м смазанного каната, кг |

Расчет канатных строп

Рисунок 1 – Схема для расчета стропов

Стропы из стальных канатов применяются для соединения монтажных полиспастов с подъёмно-транспортными средствами (мачтами, порталами, стрелами, монтажными балками), якорями и строительными конструкциями,

а также для строповки поднимаемого или перемещаемого оборудования и конструкций с подъёмно-транспортными механизмами.

В практике монтажа используются следующие типы канатных стропов: обычные, к которым относятся универсальные и одно-, двух-, трёх- и четырёхветвевые, закрепляемые на поднимаемом оборудовании обвязкой.

Технические данные рекомендуемых типов канатов приведены в прил. 2.

Канатные стропы рассчитываются в следующем порядке(рис. 2).

1. Определяем напряжение в одной ветви стропа, кН

(8)

где Р– расчётное усилие, приложенное к стропу, без учёта коэффициентов перегрузки и динамичности, кН; m– общее количество ветвей стропа;

α– угол между направлением действия расчётного усилия и ветвью стропа, которым задаёмся исходя из поперечных размеров поднимаемого оборудования и способа строповки (этот угол рекомендуется назначать не более45°, имея в виду, что с увеличением его усилие в ветви стропа резко возрастает).

2. Находим разрывное усилие в ветви стропа, кН

Где k3 – коэффициент запаса прочности для стропа в зависимости от типа стропа (прил. 1).

3. По расчётному разрывному усилию, пользуясь таблицей 3 ГОСТа:

подбираем наиболее гибкий стальной канат и определяем его технические данные: тип и конструкцию, временное сопротивление разрыву, разрывное усилие и диаметр.

Рисунок 2- расчетная схема канатного стропа

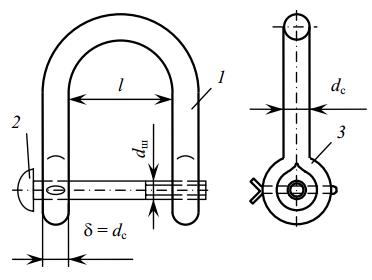

Расчет такелажных скоб

Такелажные скобы применяются как соединительные элементы отдельных звеньев различных грузозахватных устройств или как самостоятельные захватные приспособления.

Зная нагрузку, действующую на скобу, задавшись размерами элементов, необходимо проверить её на прочность. Этот расчёт выполняется в следующем порядке (рис. 2):

1. Находим усилие, действующее на скобу, кН

где S– нагрузка, действующая на скобу, кН (например, масса поднимаемого груза, натяжение каната и т.п.);

Рисунок 3- Скоба такелажная:

1– ветвь скобы; 2– штырь; 3– бобышк

2. Проверяем ветви скобы выбранного типоразмера (табл. 3) на прочность при растяжении

Где Fс – площадь сечения ветви скобы, см 2 (определяется исходя из размеров диаметра ветви скобы dс , подобранного по табл. 3).

3. Определим изгибающий момент в штыре, кН ⋅ см

где l – длина штыря между ветвями скобы (табл. 3).

4. Находим момент сопротивления сечения штыря, см 3

где d ш – диаметр штыря(табл. 3).

Таблица 3- Скобы такелажные

5. Проверяем штырь скобы на прочность при изгибе

Rизгиба = 210 МПа

6. Проверяем штырь скобы на срез

где Fш – площадь сечения штыря, см 2 (определяется исходя из размеров диаметра штыря).

7. Проверяем отверстия скобы на смятие

где δ – толщина бобышки скобы для штыря, см (соответствует диаметру ветви скобы

Поперечные профили набережных и береговой полосы: На городских территориях берегоукрепление проектируют с учетом технических и экономических требований, но особое значение придают эстетическим.

Папиллярные узоры пальцев рук – маркер спортивных способностей: дерматоглифические признаки формируются на 3-5 месяце беременности, не изменяются в течение жизни.

Опора деревянной одностоечной и способы укрепление угловых опор: Опоры ВЛ – конструкции, предназначенные для поддерживания проводов на необходимой высоте над землей, водой.

Читайте также: