Класс прочности гаек сталь

Обновлено: 19.05.2024

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

МЕХАНИЧЕСКИЕ СВОЙСТВА КРЕПЕЖНЫХ ИЗДЕЛИЙ ИЗ УГЛЕРОДИСТЫХ И ЛЕГИРОВАННЫХ СТАЛЕЙ

Гайки установленных классов прочности с крупным и мелким шагом резьбы

Mechanical properties of fasteners made of carbon steel and alloy steel. Part 2: Nuts with specified property classes with coarse thread and fine pitch thread

Дата введения 2015-01-01

1 ПОДГОТОВЛЕН Федеральным государственным унитарным предприятием "Всероссийский научно-исследовательский институт стандартизации и сертификации в машиностроении" ("ВНИИНМАШ") на основе собственного аутентичного перевода на русский язык международного стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 229 "Крепежные изделия"

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - Примечание изготовителя базы данных.

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов соответствующие им национальные стандарты Российской Федерации и межгосударственные стандарты, сведения о которых приведены в дополнительном приложении ДА

1 Область применения

Настоящий стандарт устанавливает механические и физические свойства гаек с крупным и мелким шагом резьбы из углеродистых и легированных сталей при испытании в условиях с температурой окружающей среды от 10 °С до 35 °С.

Гайки оцениваются на соответствие требованиям настоящего стандарта только в указанном температурном диапазоне. Изделия могут не сохранять установленных механических и физических свойств при более высоких и более низких температурах.

1 Гайки, соответствующие требованиям настоящего стандарта, применяют в диапазоне температур от минус 50 °С до плюс 150 °С. При определении возможных вариантов применения за пределами указанного диапазона и до максимальной температуры плюс 300 °С пользователям следует консультироваться с металловедами.

2 Информация по выбору и применению сталей для использования при более высоких или более низких температурах приведена, например, в EN 10269, ASTM F2281 и в ASTM A320/A320M.

Настоящий стандарт распространяется на гайки:

a) из углеродистых или легированных сталей;

b) с крупной резьбой ;

d) с сочетаниями диаметр/шаг по ИСО 261 и ИСО 262;

e) установленных классов прочности, включающих пробную нагрузку;

f) различных типов: низкие гайки, нормальные гайки и высокие гайки;

g) с минимальной высотой h) с минимальным наружным диаметром или размером под ключГорячее оцинкование гаек по ИСО 10684.

Настоящий стандарт не устанавливает требований к следующим свойствам:

- стопорящая способность (см. ИСО 2320);

- соотношение крутящего момента к усилию предварительной затяжки (см. методы испытаний по ИСО 16047)

2 Нормативные ссылки

Следующие нормативные документы обязательны при применении настоящего стандарта*. Для датированных ссылок применять только указанные ниже стандарты. Для недатированных ссылок применять последнее издание ссылочных документов (включая все изменения).

* Таблицу соответствия национальных стандартов международным см. по ссылке. - Примечание изготовителя базы данных.

ИСО 6157-2 Изделия крепежные. Дефекты поверхности. Часть 2. Гайки (ISO 6157-2, Fasteners - Surface discontinuities - Part 2: Nuts)

ИСО 6506-1 Материалы металлические. Определение твердости по Бринеллю. Часть 1. Метод испытания (ISO 6506-1, Metallic materials - Brinell hardness test - Part 1: Test method)

ИСО 6507-1 Материалы металлические. Испытание на твердость по Виккерсу. Часть 1. Метод испытаний (ISO 6507-1, Metallic materials - Vickers hardness test - Part 1: Test method)

ИСО 6892-1, Материалы металлические. Испытания на растяжение. Часть 1. Испытание при комнатной температуре (ISO 6892-1, Metallic materials - Tensile testing - Part 1: Method of test at room temperature)

ИСО 7500-1, Материалы металлические. Верификация машин для статических испытаний в условиях одноосного нагружения. Часть 1. Машины для испытания на растяжение/сжатие. Верификация и калибровка силоизмерительных систем (ISO 7500-1, Metallic materials - Verification of static uniaxial testing machines - Part 1: Tension/compression testing machines - Verification and calibration of the force-measuring system)

ИСО 16426 Изделия крепежные. Система обеспечения качества (ISO 16426, Fasteners - Quality assurance system)

3 Обозначения

При пользовании настоящим стандартом необходимо применять следующие обозначения:

- номинальный диаметр резьбы гайки, в миллиметрах

- диаметр отверстия зажима, в миллиметрах

- нагрузка, в Ньютонах;

- толщина зажима, в миллиметрах;

- высота гайки, в миллиметрах;

- шаг резьбы, в миллиметрах;

- размер под ключ, в миллиметрах.

4 Система обозначений

4.1 Обозначение типов гайки

Настоящий стандарт устанавливает требования для трех типов гаек в соответствии с их высотой:

- тип 2: высокая гайка с минимальной высотой , см. таблицу А.1;

- тип 1: нормальная гайка с минимальной высотой - тип 0: низкая гайка с минимальной высотой4.2 Обозначение классов прочности

4.2.1 Общие положения

Маркировка гаек различных классов прочности и обозначения на ярлыках (этикетках), установленные в разделе 10, должны применяться только для гаек, соответствующих всем требованиям настоящего стандарта.

4.2.2 Нормальные гайки (тип 1) и высокие гайки (тип 2)

Обозначение классов прочности нормальных гаек (тип 1) и высоких гаек (тип 2) состоит из одного числа. Оно соответствует числу слева от обозначения максимального класса прочности соответствующего максимального класса прочности болтов, винтов и шпилек, с которыми они могут быть сопряжены.

4.2.3 Низкие гайки (тип 0)

Обозначение классов прочности низких гаек (тип 0) состоит из двух цифр, установленных в следующей последовательности:

a) первая цифра - нуль, означает, что нагрузочная способность гайки ниже нагрузочной способности нормальной гайки или высокой гайки в соответствии с 4.2.2 и, следовательно, при нагрузке выше допускаемой может произойти срез резьбы;

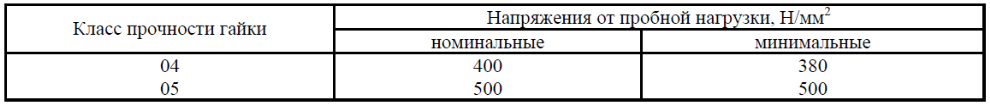

b) вторая цифра - соответствует 1/100 номинального напряжения от пробной нагрузки в закаленной испытательной оправке, в мегапаскалях (МПа).

4.3 Диапазоны номинальных диаметров в зависимости от типа гайки и класса прочности

Диапазоны номинальных диаметров в зависимости от типа гайки и класса прочности представлены в таблице 1.

Таблица 1 - Диапазоны номинальных диаметров в зависимости от типа гайки и класса прочности

Диапазоны номинальных диаметров, D

Нормальная гайка (тип 1)

Высокая гайка (тип 2)

Низкая гайка (тип 0)

5 Конструирование соединения болта и гайки

Пояснения основных принципов конструирования соединений гаек и нагружаемых болтов приведены в приложении А.

Класс прочности гаек сталь

Механические свойства и методы испытаний

Nuts. Mechanical properties and test methods

Дата введения 1989-01-01

1. РАЗРАБОТАН И ВНЕСЕН Министерством черной металлургии СССР

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 30.12.87 N 5112

4. ВЗАМЕН ГОСТ 1759-70 (в части механических свойств и методов контроля гаек)

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка

Вводная часть, 3.2

6. Ограничение срока действия снято по протоколу N 3-93 Межгосударственного совета по стандартизации, метрологии и сертификации (ИУС N 5-6, 1993 год).

7. ИЗДАНИЕ с Изменениями N 1, 2, утвержденными в июне 1988 г., в ноябре 1989 г. (ИУС 9-88, 2-90)

Настоящий стандарт распространяется на гайки из углеродистых нелегированных и легированных сталей с метрической резьбой по ГОСТ 24705 диаметром от 1 до 48 мм, полем допуска резьбы 6Н, размерами под ключ по ГОСТ 24671 и номинальной высотой большей или равной 0,5.

Стандарт не распространяется на самостопорящиеся самоконтрящиеся гайки, а также на гайки со специальными свойствами, такими, как свариваемость, повышенная коррозионностойкость, работоспособность при температурах выше плюс 300 °С (для автоматной стали - плюс 250 °С) и ниже минус 50 °С.

1. СИСТЕМА ОБОЗНАЧЕНИЙ

1.1. Гайки с номинальной высотой, равной или более 0,8

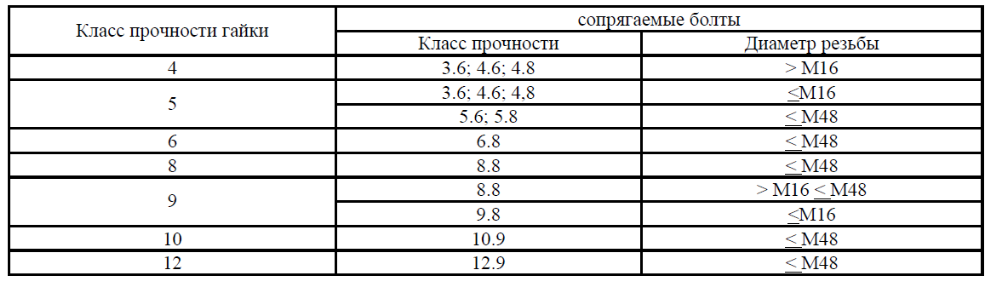

Классы прочности гаек с номинальной высотой, равной или более 0,8 (эффективная длина резьбы равна или более 0,6), обозначаются цифрой, указывающей наибольший класс прочности болтов, с которыми они могут сопрягаться в соединении (табл.1). Разрушение резьбового соединения при перезатяжке может произойти либо вследствие разрыва стержня болта, либо из-за срыва резьбы гайки и (или) болта. Разрушение стержня болта происходит внезапно и легко может быть обнаружено. Срыв резьбы гайки происходит постепенно, его труднее обнаружить, поэтому имеется опасность наличия в соединениях частично разрушенных крепежных изделий.

Класс прочности гайки

Примечание. Как правило, гайки высших классов прочности могут заменить гайки низших классов прочности. Такая замена рекомендуется для соединения болт-гайка, напряжение в которых будет выше предела текучести или напряжения от пробной нагрузки болта.

Представляется целесообразным конструировать резьбовые соединения таким образом, чтобы возможное разрушение всегда имело место по стержню болта. Однако, чтобы гарантировать такой вид разрушения во всех случаях, потребуется непомерно большая высота гайки из-за наличия многих переменных факторов, влияющих на стойкость резьбы к срыву.

Болт или винт, свинченный с гайкой соответствующего класса прочности по табл.1, должны обеспечивать соединение, которое может быть затянуто до значения пробной нагрузки болта без появления срыва резьбы.

Если же соединение будет затянуто выше пробной нагрузки болта, то конструкция гайки должна быть рассчитана так, чтобы обеспечить, по крайней мере, 10% разрушений (в результате перезатяжки) по стержню болта для предупреждения потребителя о неправильном монтаже крепежных соединений.

1.2. Гайки с номинальной высотой, равной или более 0,5 и менее 0,8

Классы прочности гаек с номинальной высотой, равной или более 0,5 и менее 0,8 (эффективная длина резьбы равна или более 0,4 и менее 0,6), обозначаются комбинацией двух цифр: вторая цифра соответствует 1/100 номинального напряжения от пробной нагрузки в закаленной испытательной оправке, а первая указывает на то, что нагрузочная способность соединения данной гайки с болтом ниже, чем с закаленной оправкой, а также в сравнении с соединением болт-гайка, описанным в п.1.1. Фактическая несущая способность гайки определяется не только твердостью материала гайки и эффективной длиной резьбы, но также и прочностью на растяжение болта, с которым соединяется гайка.

В табл.2 приведена система обозначений классов прочности низких гаек и напряжения от пробной нагрузки.

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. N 184-ФЗ "О техническом регулировании", а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 "Стандартизация в Российской Федерации. Основные положения"

Сведения о стандарте

1 ПОДГОТОВЛЕН Федеральным государственным унитарным предприятием "Всероссийский научно-исследовательский институт стандартизации и сертификации в машиностроении" (ФГУП "ВНИИНМАШ") и Федеральным государственным унитарным предприятием "Центральный научно-исследовательский автомобильный и автомоторный институт" (ФГУП "НАМИ") на основе собственного аутентичного перевода стандартов, указанных в пункте 4

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 27 декабря 2006 г. N 365-ст

4 Настоящий стандарт включает в себя модифицированные основные нормативные положения следующих международных (региональных) стандартов*:

Сопоставление структуры и нумерации структурных элементов настоящего стандарта и основных нормативных положений указанных международных стандартов, а также более подробная информация о соответствии их содержания и внесенных технических отклонений приведены во введении

5 ВВЕДЕН ВПЕРВЫЕ

6 ПЕРЕИЗДАНИЕ. Декабрь 2007 г.

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе "Национальные стандарты", а текст изменений и поправок - в ежемесячно издаваемых информационных указателях "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

Введение

- расширена область применения стандарта до диаметров резьбы гаек М48;

- приведены дополнительные диаметры резьбы гаек М42, М45, М48, отсутствующие в международных стандартах, а также значения пробных нагрузок для гаек с указанными диаметрами резьбы;

- включены дополнительно приложения Б и В (в соответствии с ГОСТ Р 1.5-2004);

- изменена структура настоящего стандарта относительно структуры примененных международных стандартов в части нумерации таблиц и приложений.

Указанные дополнительные требования, включенные в настоящий стандарт, выделены курсивом*.

* В бумажном оригинале обозначения и номера стандартов в разделе "Нормативные ссылки" выделены курсивом, остальные по тексту документа приводятся обычным шрифтом. - Примечание изготовителя базы данных.

Сопоставление структуры настоящего стандарта со структурой примененных в нем международных стандартов приведено в приложении В.

Настоящий стандарт устанавливает механические свойства гаек с заданными значениями пробной нагрузки при испытании в условиях с температурой среды от 10 °С до 35 °С.

Механические и физические свойства могут изменяться в зависимости от температуры и класса прочности.

При температурах выше или ниже указанного диапазона могут иметь место существенные изменения свойств. Если крепежные изделия применяют в ином диапазоне температур, то потребитель должен удостовериться в том, что заданные механические и физические свойства подходят для этих частных условий.

Стандарт распространяется на гайки:

- с номинальным диаметром резьбы до 48 мм;

- с треугольной метрической резьбой по ГОСТ 24705;

- с полем допуска резьбы 6Н по ГОСТ 16093;

- с заданными механическими характеристиками;

- с размерами "под ключ" по ГОСТ 24671;

- с номинальной высотой 0,5 диаметра резьбы;

- из углеродистых нелегированных или легированных сталей.

Стандарт не распространяется на гайки с особыми свойствами, как:

* На территории Российской Федерации документ не действует. Действует ГОСТ Р ИСО 2320-2009, здесь и далее по тексту. - Примечание изготовителя базы данных.

- способность противостоять температурам выше плюс 300 °С или ниже минус 50 °С (см. примечание 1).

1 Гайки, изготовленные из автоматных сталей, допускается применять при температуре до 250 °С.

2 Для специальных изделий, таких как гайки высокопрочных болтовых соединений для металлоконструкций или гайки, предназначенные для болтов, подвергнутых горячему оцинкованию, смотрите стандарты на соответствующие изделия.

3 Для резьбовых соединений, в которых используют допуски большие, чем 6H/6G, увеличивается риск разрушения (см. таблицу 1).

4 В случае применения иных полей допусков резьбы или больших чем 6Н, следует учитывать возможное снижение прочности резьбы (см. таблицу 1).

Таблица 1 - Снижение прочности резьбы

Номинальный диаметр резьбы , мм

Нагрузка при испытаниях, %, для гаек с полем допуска резьбы

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты.

ГОСТ 1759.3-83* Гайки. Дефекты поверхности и методы контроля

________________

* На территории Российской Федерации документ не действует. Действует ГОСТ Р ИСО 6157-2-2009, здесь и далее по тексту. - Примечание изготовителя базы данных.

ГОСТ 2999-75 Металлы и сплавы. Метод измерения твердости по Виккерсу

ГОСТ 16093-2004 (ИСО 965-1:1998, ИСО 965-3:1998) Основные нормы взаимозаменяемости. Резьба метрическая. Допуски. Посадки с зазором

ГОСТ 24705-2004 (ИСО 724:1993) Основные нормы взаимозаменяемости. Резьба метрическая. Основные размеры

ГОСТ 25346-89 Основные нормы взаимозаменяемости. Единая система допусков и посадок. Общие положения, ряды допусков и основных отклонений

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодно издаваемому информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по соответствующим ежемесячно издаваемым информационным указателям, опубликованным в текущем году. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться замененным (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

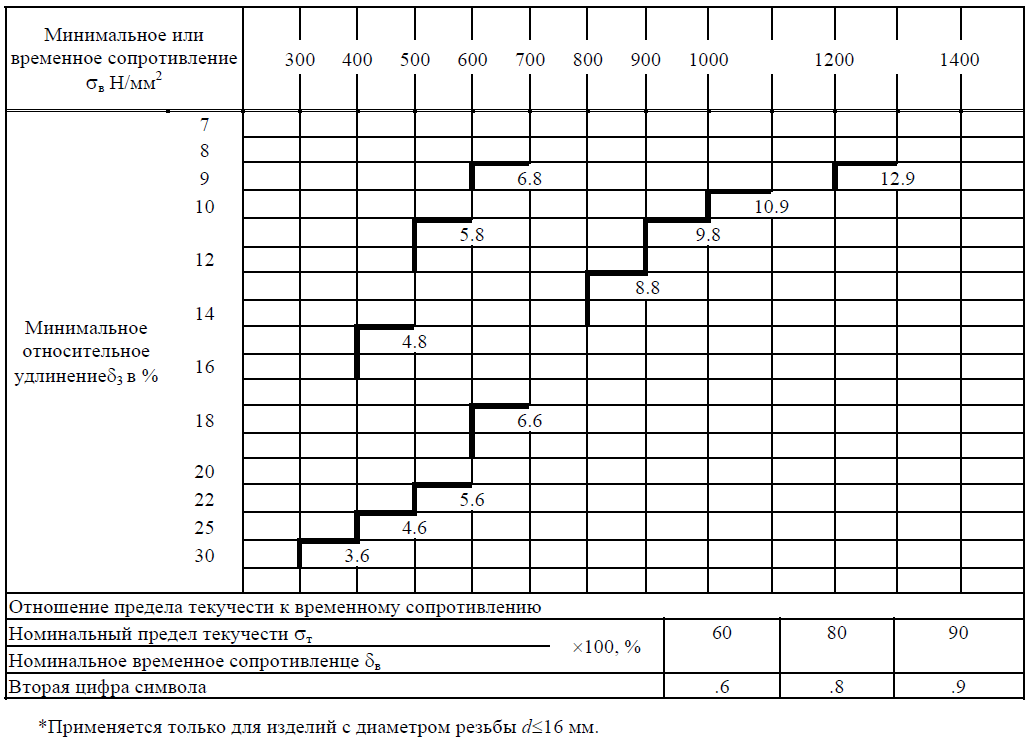

Класс прочности болтов и гаек

Класс прочности болтов обозначается двумя числами: первое число, умноженное на 100, определяет минимальное значение предела прочности материала σв в МПа; второе число, умноженное на 10 - отношение предела текучести к пределу прочности σт/σв в процентах (%).

Класс прочности гаек обозначается числом, при умножении которого на 100 получают значение напряжения от испытательной нагрузки в МПа.

Механические характеристики углеродистых и легированных сталей для изготовления болтов, винтов и гаек

Согласно ГОСТ 1759.4 механические характеристики конструкционных сталей, используемых для изготовления болтов, винтов и гаек, а также марки сталей должны соответствовать данным, указанным в таблицах ниже. Испытания на разрыв и ударную вязкость обязательны для болтов класса прочности 8.8 - 14.9.

Стали, обозначенные знаками ** и ***, применяются при d ≤ 12 и d ≤ 16 мм соответственно.

Механические характеристики коррозионно-стойких, жаропрочных, жаростойких и теплоустойчивых сталей для изготовления болтов, винтов и гаек

При предъявлении жестких требований к коррозионной стокости, прочности, габаритам и массе соединения, применяют крепёжные детали из высокопрочных и жаропрочных сталей и сплавов.

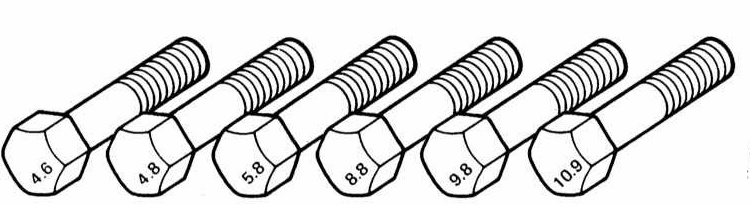

Маркировка класса прочности болтов и шпилек

Согласно ГОСТ 1759.0 болты с шестигранной головкой, винты с внутренним шестигранником и диаметром резьбы d ≥ 5 мм и шпильки с d ≥ 12 мм должны иметь маркировку, обозначающую класс прочности. Классы прочности 3.6, 4.6, 4.8, 5.6, 5.8, 6.6 и 6.9 маркируются по соглашению между потребителем и изготовителем. Клеймо завода и маркировочные знаки должны наноситься на головку болта или винта и на торец конца шпилек. Маркировка болтов, винтов и шпилек может быть выпуклой или углублённой.

НИОКР в машиностроении

Инновационное импортозамещение

г. Коломна, Московская область

Россия, 140400

Содержание

- Наша группа инженеров

- Услуги

- Результаты

- Инженерные расчёты онлайн

- Информация для инженеров

- Статьи

Услуги и опытная продукция

- Опытно-конструкторские работы

- Инженерные расчёты и моделирование

- Экспертиза и анализ

- Расчёт, конструирование и модернизация торцевых уплотнений, изготовление опытных образцов

- Обход патентов конкурентов

- Погодозависимая автоматика отопления и горячего водоснабжения

- Микропроцессорные устройств мониторинга и диагностики

© Copyright Шепелёв А.В & Шепелёв В.А. | Информация настоящего сайта защищена Гражданским кодексом РФ, а также другими международными законами. Копирование и/или использование любой части информации с настоящего сайта без указания прямой ссылки на него и без согласия авторов не допускается. Информация, опубликованная на настоящем интернет-ресурсе, не является публичной офертой, предоставлена по принципу "как есть", без каких-либо гарантий. Уточнённые инженерные расчеты и консультации, а также опытно-конструкторские работы, выполняются на договорных условиях.

Прочность и твердость крепежных изделий

Крепежные изделия постоянно испытывают на себе воздействие многочисленных сил. Представим лежащий на столе болт. На него (как, впрочем, и на всех нас), безусловно, действует сила тяжести. Болт свои весом воздействует на стол, деформируя его, на что стол реагирует противодействующей силой – силой реакции опоры. Эти силы равны по величине и противонаправлены. Поэтому болт лежит на столе и не падает.

Если мысленно мы мгновенно уберем стол, сила реакции опоры исчезнет и под действием оставшейся силы тяжести болт упадет. Говоря физическим языком – приобретет ускорение. Сила и ускорение связаны между собой: чем большая сила воздействует на предмет, тем с большим ускорением тот начинает двигаться. А масса предмета связывает силу и ускорение в простое уравнение:

И это понятно: чем сильнее мы ударим по мячу, тем быстрее он полетит в ворота. А падающие объекты ускоряются. Примерно так размышлял и Ньютон, создавая свои знаменитые законы (Рис. 1). Именно в его честь единицу измерения силы назвали Ньютон.

Итак, сила – это действие тел друг на друга, создающее ускорение. Формальное определение 1 Ньютона (обозначается Н) таково: это сила, которая сообщает телу массой 1 кг ускорение 1м/с 2 . На практике часто пользуются другой устаревшей единицей измерения «килограмм-сила» (обозначается кгс). Она определяется как сила, с которой тело массой один килограмм давит на весы на поверхности Земли. Ускорение соответствующее этой силе называется ускорение свободного падения и составляет для Земли 9,80665 м/с 2 . Понятно, что 1 кгс при этом больше чем 1 Н в эти самые 9,80665 раз. Но на практике чаще всего это неудобное число округляют до 10. Получается, что для перевода Н в кгс нужно число Ньютонов уменьшить в 10 раз, т.е. просто «отбросить один нолик». И, наоборот, для перевода кгс в Н «нолик нужно приписать».

Проведем еще один мысленный эксперимент. Надежно укрепим на потолке отрезок металлической проволоки и отрезок нитки примерно одинаковой толщины. Навесим на них одинаковые грузы. Нитка порвалась, а проволока нет. Почему? Ведь на них был навешен один и тот же груз и, следовательно, действовала одна и та же сила. Здравый смысл подсказывает ответ: проволока прочнее нитки. Значит, есть некое понятие «прочность», отличное от «силы», которое объясняет нам результаты опыта. Прочность – свойство материала сопротивляться разрушению под действием внешних сил. Таким образом, мы можем говорить, что проволока прочнее нитки.

Понятно, что «внутри» нитка и проволока устроены по-разному. Эта разница берет свое начало на атомно-молекулярном уровне. Мы не будем погружаться в такие глубины, а попытаемся сообразить, что может быть выбрано в качестве меры прочности в нашем повседневном макромире. Ответ напрашивается сам собой – нагрузка. Тот материал, который выдерживает без разрушения бОльшую нагрузку, тот и прочнее. Однако, простота такого подхода – кажущаяся.

Проведем опыт. Возьмем два отрезка стальной проволоки из одного и того же материала, но разной толщины. Навесим на них равные достаточно большие грузы. Тонкая проволока порвалась, а толстая нет. Почему? Ведь на них был навешен один и тот же груз и, следовательно, действовала одна и та же сила. А главное, они обладают одинаковой прочностью – материал-то один. Естественный ответ: одна из проволок тоньше, а другая толще. Говоря более строгим языком, проволоки имеют разные площади сечения.

Важный вывод: сравнивать изделия по прочности надо относя нагрузочные характеристики к единице площади. Физические величины, значения которых задаются применительно к единице площади часто называют удельными. В нашем случае сила, отнесенная к единице площади, является самостоятельной физической характеристикой и называется напряжением. Напряжение – это сила приведенная к единице площади. Оно обозначается греческой буквой сигма (σ) и имеет размерность Н/мм 2 или кгс/мм 2 . Зная силу и площадь ее приложения мы всегда можем вычислить действующее в настоящий момент в изделии напряжение.

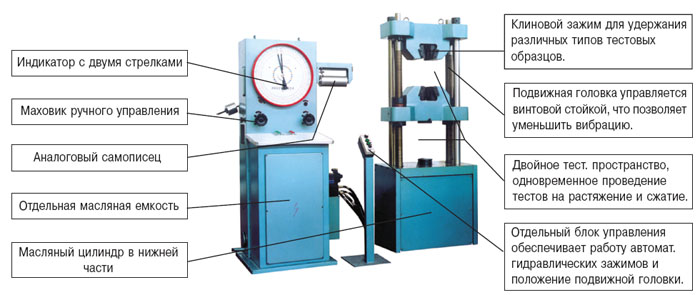

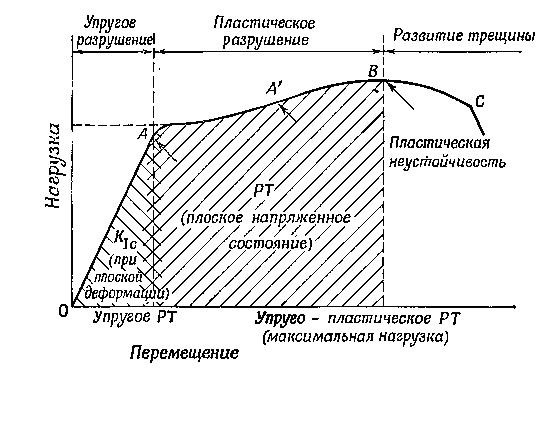

Поскольку мы говорим здесь о метизах, то особый интерес представляет рассмотрение того, что происходит с металлическим стержнем – образцом, который растягивают вдоль оси. Дело в том, что в реальном эксперименте по мере приложения внешних сил с одной стороны увеличиваются внутренние напряжения в образце, а с другой – возникают деформации самого образца. Так называемая «диаграмма разрушения» (Рис. 3) в координатах «Нагрузка» / «Перемещение (обычно ход зажима снимается на специальных разрывных машинах или прессах автоматически (Рис. 2).

Рис. 3

0А – участок упругой деформации. Если остановить нагружение и разгрузить образец, он вернется в исходное состояние.

АВ – участок пластического разрушения. Почти при постоянной нагрузке длина образца необратимо увеличивается.

ВС – зона развития трещины. Образец разрушен.

Чтобы иметь возможность сравнивать различные диаграммы разрушения, например, для разных материалов, их надо привести к удельным характеристикам, т.е. к виду «Напряжение» / «Деформация». На этой диаграмме есть две важные характерные точки. Это предел текучести σт и предел прочности σв.

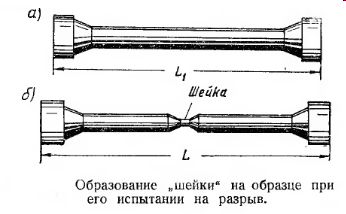

Предел текучести соответствует точке А на диаграмме разрушения и называется так потому, что металл образца не «течет», т.е. не деформируется необратимо, пока не будет достигнуто σт. При дальнейшем нагружении образец начинает «течь» и на нем возникает характерная шейка (Рис. 4).

Предел прочности σв соответствует точке В на диаграмме разрушения, т.е. возникновению трещины и полному разрушению образца.

Эти две характеристики материала в крепежном деле занимают особое положение. С их помощью строится обозначение углеродистых сталей, широко используемых при производстве крепежа. Оно называется классом прочности и состоит из двух чисел, разделенных точкой. Первое число является пределом прочности материала σв в Н/мм 2 , деленным на 100 (в кгс – на 10). Второе число является отношением предела текучести σт к пределу прочности σв, умноженным на 10.

Например, обозначение 5.8 указывает на то, что изделие изготовлено из стали, для которой предел прочности

σв = 5 х 100 = 500 Н/мм 2 (50 кгс/мм 2 ),

а предел текучести

σт = σв х 8 / 10 = 500 х 8 / 10 = 400 Н/мм 2 (40 кгс/мм 2 ).

Класс прочности – важнейший показатель механических свойств материала, а, следовательно, и изделия в целом. Поэтому, например, его наносят на все болты при их изготовлении (Рис. 5).

Для удобства в ГОСТ 1759.4-87 приведена табл. 1 для определения класса прочности болтов, винтов и шпилек по значениям σв и σт. (Применяется только для изделий с d < М16).

Табл. 1.1. Разрушающие нагрузки для болтов различных классов прочности.

Классы прочности для гаек (с номинальной высотой равной или более 0,8 d) обозначаются цифрой, указывающей наибольший класс прочности болтов, с которыми они могут сопрягаться в соединении (Табл. 2).

Классы прочности для низких гаек DIN 439 и DIN 936 (с номинальной высотой равной или более 0,5 d и менее 0,8 d) обозначаются комбинацией двух цифр: вторая цифра соответствует 1/100 номинального напряжения от пробной нагрузки, а первая указывает на то, что нагрузочная способность соединения данной гайки с болтом ниже. В Табл. 3 приведена система обозначений классов прочности низких гаек.

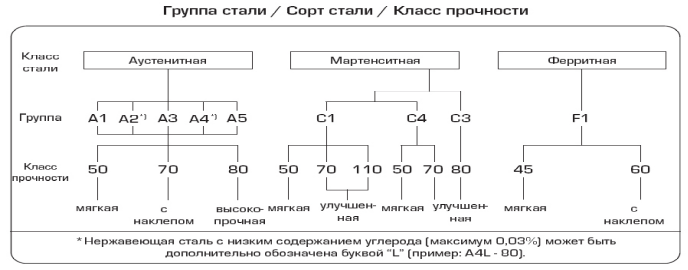

Система обозначения марок нержавеющей стали и класса прочности болтов, винтов и шпилек приведена на рисунке 1. Обозначение материала состоит из двух частей, разделенных дефисом. Первая часть обозначает марку стали, вторая – класс прочности.

Обозначение марки стали (первая часть) состоит из буквы:

А – аустенитная сталь;

С – мартенситная сталь;

F – ферритная сталь,

которая обозначает предельных значений химического состава этого класса стали.

Обозначение класса прочности (вторая часть) состоит из двух цифр, которые обозначают 0,1 минимального предела прочности на разрыв.

1 – аустенитной нержавеющей стали, холоднодеформированной, с пределом прочности на разрыв не менее 700 Н/мм 2 (700 МПа) – А2-70.

2 – мартенситной стали, закаленной и отпущенной, с пределом прочности на разрыв не менее 00 Н/мм 2 (700 МПа) – С4-70.

Использование прочностных характеристик для оценки качества сталей и сплавов хорошо тем, что опирается непосредственно на фактическое растяжение испытуемого образца. Однако размер такого образца ограничен мощностью и ходом захватов разрывной машины. Исследования прочности негабаритных изделий могут потребовать изготовления специальных образцов.

Указанная проблема сегодня решается косвенными методами оценки прочности. И наиболее используемый из них – определение твердости. Твердость — свойство материала сопротивляться проникновению в него другого, более твёрдого тела — индентора. Твердость – не фундаментальное свойство материала, а реакция на определенный метод испытаний. Напомним, что прочность – свойство материала сопротивляться разрушению под действием внутренних напряжений, возникающих под воздействием внешних сил, и поэтому является свойством материала.

Однако некоторая корреляция между твердостью и прочностью металлов и сплавов все-таки существует. Узнать об этом подробнее вы можете из таблицы соответствия класса твердости и прочности крепежных изделий. Наиболее употребляемые методы измерения твердости основаны на вдавливании в испытуемый образец (объект) инденторов различной формы и измерения размеров образующегося отпечатка.

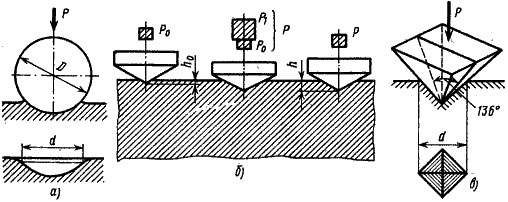

Три самые популярные из них – это методы:

а – по Бринеллю (сфера);

б – по Роквеллу (конус);

в – по Виккерсу (пирамидка).

Применение различных методов измерений твёрдости металлов обусловлено механическими свойствами металлов и конструктивно-технологическими особенностями изделий.

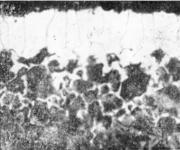

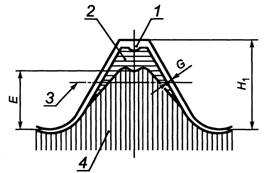

Специфика резьбовых изделий заключается в том, что собственно витки резьбы зачастую прогреваются лучше основного тела изделия. Поэтому при небрежной термообработке возможен их неодинаковый нагрев от поверхности к середине, и как следствие, т.н. «обезуглероживание» витков резьбы. Углерод в перегретой части изделия окисляется, структура стали становится ферритной, что приводит к снижению механических характеристик обезуглероженного слоя.

1 – частичное обезуглероживание;

2 – полное обезуглероживание;

3 – основной металл:

Н1 – высота профиля наружной резьбы.

В болтах, например, это часто проявляется в «сползании» резьбы по стержню при испытаниях на растяжение. Измерение микротвердости от поверхности к центру на поперечном шлифе болта позволяет выявить допущенное обезуглероживание поверхности.

В ассортименте ЦКИ имеются изделия, главной характеристикой которых является твердость.

Это косые шайбы DIN 934, DIN 935, DIN 6917;

Установочные винты DIN 913, DIN 914, DIN 915, DIN 916;

Шайбы стопорные с упругими зубцами DIN 6798 A, DIN 6798 V, DIN 6798 J;

Различные варианты плоских шайб, у которых также единственно важной характеристикой является твёрдость, например, DIN 125, DIN 6916.

Читайте также: