Компенсаторы сальниковые односторонние из стальных электросварных

Обновлено: 07.05.2024

Стальные сальниковые компенсаторы применяются в качестве защитной арматуры и устанавливаются на магистральные трубопроводы тепловых сетей и сетей водоснабжения для защиты трубопровода и предотвращения его повреждений из за возникновения температурных деформаций. Не каждый знает, кто сальниковые компенсаторы могут работать как одном, так и в двух направлениях. В нашей статье рассмотрим отличия и особенности одностороннего и двухстороннего сальникового компенсатора.

Общая информация о сальниковых компенсаторах

Сальниковый компенсатор как и другие типы компенсаторов применяется для компенсации деформаций. Сальниковые компенсаторы устанавливаются на трубопроводе тепловых сетей и сетях водоснабжения магистрального трубопровода с целью компенсации термических деформаций.

Компенсаторы данного типа изготавливаются в соответствии с сериями 4.903-10 выпуск 7 и 5.903-13 выпуск 4. Указанными сериями предусмотрено два типа конструкции компенсатора: односторонний сальниковый компенсатор и двухсторонний сальниковый компенсатор. Рассмотрим две конструкции сальникового компенсаторы немного подробнее.

Односторонний сальниковый компенсатор

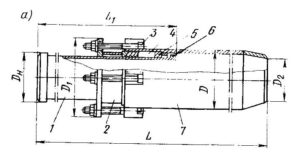

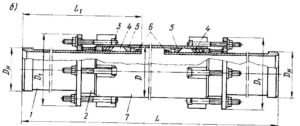

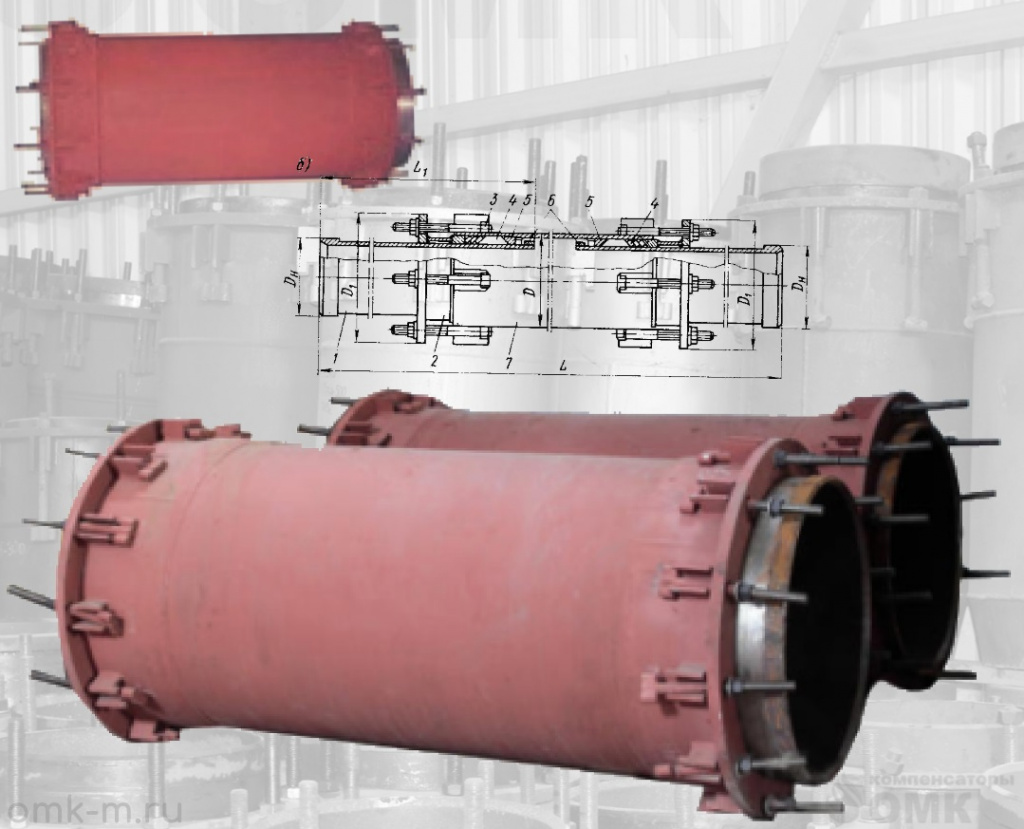

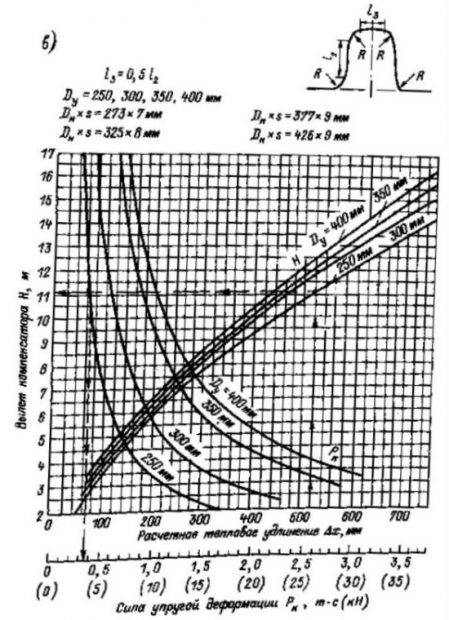

Конструкция одностороннего сальникового компенсатора имеет следующий вид (см. Рисунок а).

Основные технические параметры: условный проход от Ду 100 до Ду 1400 мм.

Рабочие среды: вода и пар.

Параметры воды и пара: давление до Ру 25 кгс/см2 при температуре воды до 200°С и пара до 300°С.

Односторонний сальниковый компенсатор может устанавливаться только для компенсации в одном направлении.

Двухсторонний сальниковый компенсатор

Конструкция двухстороннего сальникового компенсатора отличается от одностороннего исполнения и имеет следующий общий вид (см. Рисунок б).

Основные технические параметры: условный проход от Ду 100 до Ду 800 мм.

Двухсторонние сальниковые компенсаторы обладают компенсирующей способностью в обоих направлениях.

Какой сальниковый компенсатор выбрать?

Из представленного выше сравнения видно, что сальниковые компенсаторы имеют конструктивные отличия, а также отличаются возможностью компенсации деформации в одном или двух направлениях.

Прежде, чем остановить свой выбор на той или иной модели сальникового компенсатора, необходимо тщательно изучить исходные данные трубопровода,а также необходимые параметры тепловой сети.

Следует учитывать, что компенсирующая способность сальниковых компенсаторов изменяется в зависимости от условного прохода компенсатора. Для более подробного рассмотрения технических характеристик на продукцию вы можете перейти по следующим ссылкам:

Компенсаторы сальниковые односторонние из стальных электросварных

Сальниковые компенсаторы - В наличии!

Односторонний сальниковый компенсатор Двухсторонний сальниковый компенсатор

Настоящие технические условия (ТУ) распространяются на компенсаторы трубопроводов сальниковые с давлением среды Ру ≤ 2,5 МПа (25 кгс/см2) и температурой Т≤300 °С, предназначенные для компенсации температурных деформаций трубопроводов водяных и паровых сетей, на которые распространяются "Правила устройства и безопасной эксплуатации трубопроводов пара и горячей воды" Госгортехнадзора России (далее по тексту ПУБЭТПГВ) и применяемые в теплоэнергетике.

Настоящие технические условия устанавливают нормы и требования, соблюдение которых должно обеспечить оптимальный уровень качества компенсаторов при изготовлении.

Настоящие технические условия действуют совместно с нормативно-технической документацией:

1. ПУБЭТПГВ, утверждены коллегией Госгортехнадзора России постановлением №45 от 18.07.94;

2. "Руководящими техническими материалами по сварке, термообработке и контролю трубных систем котлов и трубопроводов при монтаже и ремонте оборудования тепловых электростанций PTM-IC-93 (далее по тексту PTM-IC-93), утвержденным Минтопэнерго России 30.12.93."

Сальниковые компенсаторы односторонние.

Компенсаторы САЛЬНИКОВЫЕ ОДНОСТОРОННИЕ серия 4.903-10 ВЫПУСК 7

Компенсаторы САЛЬНИКОВЫЕ ОДНОСТОРОННИЕ серия 5.903-13 ВЫПУСК 4

Компенсаторы сальниковые односторонние серия 4.903-10 выпуск 7

| Dy | Py | Dm | D | D1 | L1 | L2 | L3 | L4 | K | компенсаторы односторонние серия 4.903-10 выпуск 7 | |||||

| Обозначение | К/С | Расчектная сила трения | D2 | L | Масса кг | ||||||||||

| 100 | |||||||||||||||

Компенсаторы сальниковые односторонние серия 5.903-13 выпуск 4

| Обозначение компенсатора | Ду | Ру, кПа (кгс/см²) | Макс. нагрузка на пружину при f=10мм, кН(кгс) | Сила трения в сальниковом компенсаторе кН (тс) | Компенсирующая способность, ∆ | Масса, кг |

| ТС-579.00.000 | 100 | 2,5 (25) | 2,73 (278) | 14,0 (1,4) | 240 | 25 |

| ТС-579.00.000-01 | 125 | 2,5 (25) | 2,73 (278) | 17,0 (1,7) | 240 | 30 |

| ТС-579.00.000-02 | 150 | 2,5 (25) | 5,24 (534) | 40,0 (4,0) | 240 | 54 |

| ТС-579.00.000-03 | 200 | 2,5 (25) | 5,24 (534) | 58,0 (5,8) | 190 | 99 |

| ТС-579.00.000-04 | 200 | 2,5 (25) | 5,24 (534) | 58,0 (5,8) | 340 | 115 |

| ТС-579.00.000-05 | 250 | 2,5 (25) | 5,24 (534) | 70,0 (7,0) | 190 | 129 |

| ТС-579.00.000-06 | 250 | 2,5 (25) | 5,24 (534) | 70,0 (7,0) | 340 | 155 |

| ТС-579.00.000-07 | 300 | 2,5 (25) | 5,24 (534) | 82,0 (8,2) | 190 | 175 |

| ТС-579.00.000-08 | 300 | 2,5 (25) | 5,24 (534) | 82,0 (8,2) | 340 | 207 |

| ТС-579.00.000-09 | 350 | 2,5 (25) | 5,24 (534) | 92,0 (9,2) | 190 | 218 |

| ТС-579.00.000-10 | 350 | 2,5 (25) | 5,24 (534) | 92,0 (9,2) | 340 | 246 |

| ТС-579.00.000-11 | 400 | 2,5 (25) | 5,24 (534) | 105,0 (10,5) | 200 | 268 |

| ТС-579.00.000-12 | 400 | 2,5 (25) | 5,24 (534) | 105,0 (10,5) | 400 | 315 |

| ТС-579.00.000-13 | 500 | 2,5 (25) | 5,24 (534) | 195,0 (19,5) | 250 | 375 |

| ТС-579.00.000-14 | 500 | 2,5 (25) | 5,24 (534) | 195,0 (19,5) | 450 | 439 |

| ТС-579.00.000-15 | 600 | 2,5 (25) | 5,24 (534) | 228,0 (22,8) | 250 | 480 |

| ТС-579.00.000-16 | 600 | 2,5 (25) | 5,24 (534) | 228,0 (22,8) | 450 | 562 |

| ТС-579.00.000-17 | 700 | 2,5 (25) | 5,24 (534) | 258,0 (25,8) | 250 | 587 |

| ТС-579.00.000-18 | 700 | 2,5 (25) | 5,24 (534) | 258,0 (25,8) | 450 | 688 |

| ТС-579.00.000-19 | 800 | 2,5 (25) | 5,24 (534) | 292,0 (29,2) | 250 | 729 |

| ТС-579.00.000-20 | 800 | 2,5 (25) | 5,24 (534) | 292,0 (29,2) | 450 | 859 |

| ТС-579.00.000-21 | 900 | 2,5 (25) | 5,24 (534) | 362,0 (36,2) | 300 | 830 |

| ТС-579.00.000-22 | 900 | 2,5 (25) | 5,24 (534) | 362,0 (36,2) | 500 | 1078 |

| ТС-579.00.000-23 | 1000 | 2,5 (25) | 5,24 (534) | 400,0 (40,0) | 300 | 1148 |

| ТС-579.00.000-24 | 1000 | 2,5 (25) | 5,24 (534) | 400,0 (40,0) | 500 | 1333 |

| ТС-579.00.000-25 | 1200 | 2,5 (25) | 5,24 (534) | 475,0 (47,5) | 300 | 1555 |

| ТС-579.00.000-26 | 1200 | 2,5 (25) | 5,24 (534) | 475,0 (47,5) | 500 | 1825 |

| ТС-579.00.000-27 | 1400 | 2,5 (25) | 5,24 (534) | 550,0 (55,0) | 300 | 2036 |

| ТС-579.00.000-28 | 1400 | 2,5 (25) | 5,24 (534) | 550,0 (55,0) | 500 | 2372 |

| ТС-579.00.000-29 | 500 | 1,6 (16) | 5,24 (534) | 124,0 (12,4) | 250 | 320 |

| ТС-579.00.000-30 | 500 | 1,6 (16) | 5,24 (534) | 124,0 (12,4) | 450 | 379 |

| ТС-579.00.000-31 | 600 | 1,6 (16) | 5,24 (534) | 147,0 (14,7) | 250 | 383 |

| ТС-579.00.000-32 | 600 | 1,6 (16) | 5,24 (534) | 147,0 (14,7) | 450 | 453 |

| ТС-579.00.000-33 | 700 | 1,6 (16) | 5,24 (534) | 165,0 (16,5) | 250 | 459 |

| ТС-579.00.000-34 | 700 | 1,6 (16) | 5,24 (534) | 165,0 (16,5) | 450 | 537 |

| ТС-579.00.000-35 | 800 | 1,6 (16) | 5,24 (534) | 187,0 (18,7) | 250 | 585 |

| ТС-579.00.000-36 | 800 | 1,6 (16) | 5,24 (534) | 187,0 (18,7) | 450 | 692 |

| ТС-579.00.000-37 | 900 | 1,6 (16) | 5,24 (534) | 232,0 (23,2) | 300 | 740 |

| ТС-579.00.000-38 | 900 | 1,6 (16) | 5,24 (534) | 232,0 (23,2) | 500 | 862 |

| ТС-579.00.000-39 | 1000 | 1,6 (16) | 5,24 (534) | 256,0 (25,6) | 300 | 908 |

| ТС-579.00.000-40 | 1000 | 1,6 (16) | 5,24 (534) | 256,0 (25,6) | 500 | 1060 |

| ТС-579.00.000-41 | 1200 | 1,6 (16) | 5,24 (534) | 304,0 (30,4) | 300 | 1150 |

| ТС-579.00.000-42 | 1200 | 1,6 (16) | 5,24 (534) | 304,0 (30,4) | 500 | 1332 |

| ТС-579.00.000-43 | 1400 | 1,6 (16) | 5,24 (534) | 352,0 (35,2) | 300 | 1476 |

| ТС-579.00.000-44 | 1400 | 1,6 (16) | 5,24 (534) | 352,0 (35,2) | 500 | 1718 |

скачать Сальниковые компенсаторы Односторонниев PDF серия 5.903-13 выпуск 4

Сальниковые компенсаторы двухсторонние

Компенсаторы САЛЬНИКОВЫЕ ДВУХСТОРОННИЕ серия 4.903-10 ВЫПУСК 7

Компенсаторы САЛЬНИКОВЫЕ ДВУХСТОРОННИЕ серия 5.903-13 ВЫПУСК 4

Компенсаторы сальниковые двухсторонние 4.903-10 выпуск 7

Сальниковый компенсатор

Сальниковые компенсаторы трубопроводов по своей конструкции делятся на 2 категории: компенсатор сальниковый односторонний и компенсатор сальниковый двухсторонний.

Компенсатор сальниковый односторонний состоит из корпуса и подвижного стакана, а компенсатор сальниковый двухсторонний имеет удлиненный корпус к два подвижных стакана. Компенсирующая способность двустороннего компенсатора в два раза больше, чем у одностороннего. При наличии ответвлений и неподвижных опор длина корпуса компенсатора конструктивно увеличивается за счет вставки трубы, предусмотренной проектом. Минимальное расстояние между свободными концами груб в корпусе сальникового компенсатора при наибольшем тепловом удлинении трубопровода принимается равным 100 мм. При установке сальниковых компенсаторов на трубопроводах, требующих меньшей компенсирующей способности, расчетная длина может быть соответственно уменьшена, что, в свою очередь, позволит уменьшить длину камер.

Конструкция сальниковых компенсаторов

а – компенсатор сальниковый односторонний;

б – компенсатор сальниковый двухсторонний;

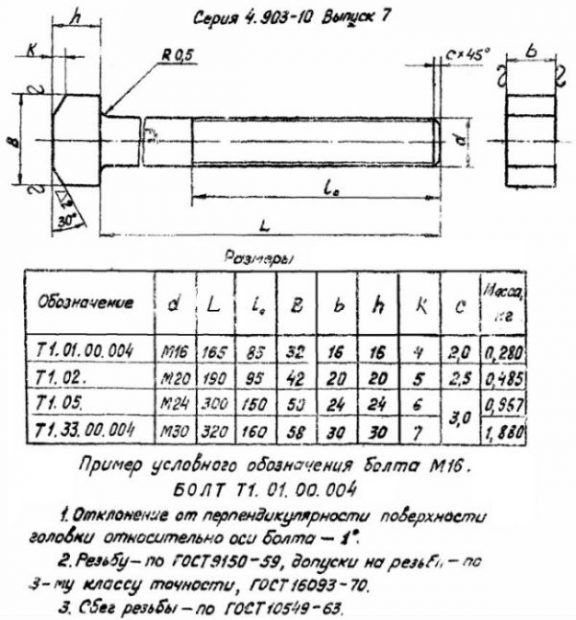

5 – болт для сальниковых компенсаторов ГОСТ 1050-60 ст.35 (Болт М16 — Т1.01.00.004);

6 – сальниковая набивка;

9 — кольцо упорное.

Болт для сальниковых компенсаторов

Ход монтажа сальниковых компенсаторов

Установка сальниковых компенсаторов производится строго по оси трубопровода, без малейших перекосов, которые могут вызвать при эксплуатации заедание стакана и разрушение компенсаторов. Они должны иметь ограничительные устройства, препятствующие выходу стакана компенсатора из корпуса при срыве неподвижной опоры (мертвой опоры).

При установке сальникового компенсатора между опорным кольцом на стакане и упором на корпусе должен быть оставлен зазор на случай понижения температуры трубопровода при эксплуатации против температуры при его монтаже. Для этого в установочных чертежах сальниковых компенсаторов указывается установочная длина компенсатора (монтажная длина компенсатора), определяемая в зависимости от температуры наружного воздуха при монтаже.

Установочная длина (мм) сальниковых компенсаторов в зависимости от температуры наружного воздуха при монтаже

Температура наружного воздуха при монтаже Тн.в., 0 С

Примечание. В таблице указана установочная длина сальниковых компенсаторов при компенсирующей способности: 200 мм – при Dy = 100…350; 300 мм – при Dy = 400…800 и 350 мм – при Dy = 900…1400.

Стальные сальниковые и сильфонные компенсаторы следует монтировать в собранном виде.

При подземной прокладке тепловых сетей установка компенсаторов в проектное положение допускается только после выполнения предварительных испытаний трубопроводов на прочность и герметичность, обратной засыпки трубопроводов подземной прокладки, каналов, камер и щитовых опор.

Компенсатор сильфонный осевой и сальниковый компенсатор следует устанавливать на трубопроводы без преломления осей компенсаторов и осей трубопроводов. Допускаемые отклонения от проектного положения присоединительных патрубков компенсаторов при их установке и сварке должны быть не более указанных в технических условиях на изготовление и поставку компенсаторов. При монтаже сильфонных компенсаторов не разрешается их скручивание относительно продольной оси и провисание под действием собственною веса и веса примыкающих трубопроводов. Строповку компенсаторов следует производить только за патрубки или специальные монтажные петли. Монтажная длина сильфонных и сальниковых компенсаторов должна быть принята по рабочим чертежам с учетом поправки на температуру наружного воздуха при монтаже. Растяжку компенсаторов до монтажной длины следует производить с помощью приспособлений предусмотренных конструкцией компенсаторов, или натяжными монтажными устройствами.

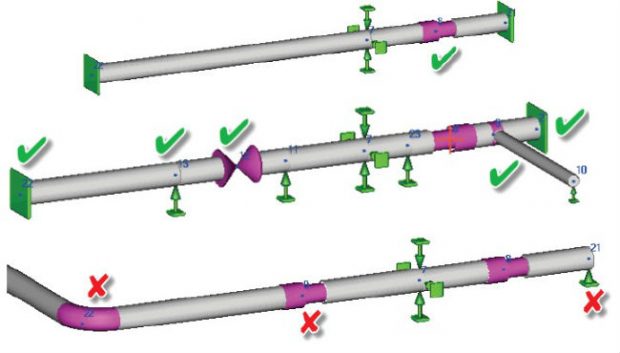

Установка сальниковых компенсаторов заключается в обязательном расположении между 2-мя мертвыми опорами (неподвижными опорами) на прямой линии, без поворотов и отводов. Рядом с компенсатором обязательно должна быть установлена хотя бы одна направляющая опора. На линии с компенсаторов допускается устанавливать тройники (ответвления), направляющие опоры, скользящие опоры, переходы, арматуру, фланцы, пружины и опоры постоянного усилия. На линии с сальниковым компенсатором не допускается установка шарнирно-неподвижных опор, нестандартных креплений, любым компенсаторов.

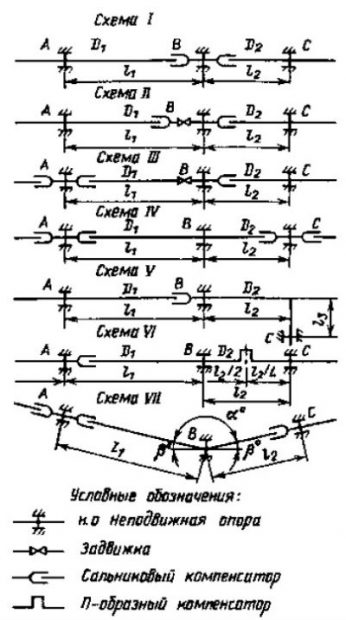

Ниже показаны типовые схемы установки сальниковых компенсаторов:

Ниже показаны правильные и неправильные модели установки сальникового компенсатора:

Расчет сальникового компенсатора

Максимально допустимое расстояние между неподвижными опорами (в метрах), определяемое компенсирующей способностью компенсатора, вычисляется по формуле:

L =К / (0,0125*(T – Тн.в.))

Т — максимальная температура теплоносителя, 0 С;

Тн.в. — расчетная температура наружного воздуха для отопления, 0 С;

К — расчетный ход компенсатора, мм.

Существуют две схемы установки сальниковых компенсаторов — обычная и схема с плавающими компенсаторами (таблица расстояний и рис. а, б).

Схема установки сальниковых компенсаторов

Максимально допустимые расстояния между неподвижными опорами для трубопроводов с сальниковыми и П-образными компенсаторами (в метрах) (Рраб. = 1,6 Мпа (16 кгс/см 2 ); Т1 = 150 0 С)

П-образные при канальной,

воздушной и бесканальной

и воздушной прокладке

- Максимальные расстояние между неподвижными опорами при бесканальной прокладке могут применяться при условии прокладки в каналах прилегающих свободных плеч с каждой стороны П-образного компенсатора на длине Lк ≥ 40 Dy.

- Максимальное расстояние от неподвижной опоры до компенсатора не должно быть более 60% предельного расстояния между неподвижными опорами.

Схема с плавающими компенсаторами рекомендуется при бесканальной прокладке в случаях, когда максимально допустимое расстояние между неподвижными опорами l1, определяемое компенсирующей способностью компенсатора, примерно равно максимально допустимому расстоянию l2. При такой схеме оборудование тепловых камер проще, габариты камер из-за отсутствия в них неподвижных опор меньше и соответственно уменьшается число неподвижных опор на трассе.

При наличии на участке задвижек, сальниковый компенсатор должен устанавливаться около них (рис. в), а не с противоположной стороны участка.

Сальниковые компенсаторы для тепловых сетей изготовляются по альбому “Типовые конструкции и детали зданий и сооружений серии 4.903-10. Выпуск 7. Компенсаторы трубопроводов сальниковые” (В настоящее время используется актуальный альбом Серия 5.903-13 Выпуск 4. Компенсаторы сальниковые. В этом альбоме представлен компенсатор сальниковый с самоуплотняющимся устройством, которое позволяет повысить герметичность сальникового узла, тем самым снизить потери тепла и повысить надежность компенсаторов в эксплуатации. Сальниковые компенсаторы с самоуплотняющимся устройством применяются только до минус -40 0 С, а при температуре до минус -60 0 С используются компенсаторы без самоуплотняющегося устройства). Стаканы компенсаторов выполняются из толстостенных труб или свариваются из листовой стали. Они центрируются и протачиваются на токарном станке с двух сторон. В одностороннем компенсаторе делается переход с большего диаметра корпуса на меньший диаметр трубы, для которой выполняется сальниковый компенсатор. Компенсатор стальной сальниковый двухсторонний имеет корпус, изготовленный из отрезков труб, и имеет постоянный диаметр по всей длине.

Сальниковая набивка

В качестве сальниковой набивки применяется набивка марок АР и АП-31 по ГОСТ 5152-84 Набивки сальниковые. Технические условия. Ресурс работы равен 25 полных циклов нагружения сальниковых компенсаторов, такое количество достаточно для эксплуатации компенсаторов в течении одного отопительного сезона.

Набивка сальниковая АП-31 характеристики

Набивка сальниковая АП-31 — применяемость

Набивка сальниковая АП-31 имеет плотность: не менее 1,0 г/см 2 , массовая доля жировой пропитки и наполнителя равна 35-55%.

Набивка сальника должна производиться в горячем состоянии металла компенсатора; прографиченная асбестовая набивка, пропитанная в машинном масле, укладывается кольцами. Замки колец устанавливаются вразбежку. Набивка должна быть плотно уложена. Рекомендуется для предпоследнего кольца со стороны грундбуксы применять термостойкую резину того же поперечного сечения марки 5168 ГР 8 по ТУМХП №1169-51р, а для последнего кольца — набивку асбестовую прографиченную. Компенсатор считается набитым, когда при обтяжке компенсатора грундбукса входит в корпус компенсатора не более чем на 20-25 мм; зазор между обработанной поверхностью стакана и внутренней расточкой буксы должен быть не более 2 мм по всему периметру. Все нетрущиеся части компенсатора покрываются антикоррозионной краской, а трущиеся — промазываются машинным маслом (трансформаторным).

Сальниковые компенсаторы бывают двух типов — разгруженные сальниковые компенсаторы и неразгруженные сальниковые компенсаторы. В разгруженных компенсаторах исключена возможность вырывания стакана из корпуса при срыве неподвижной неразгруженной опоры. Однако конструкция разгруженных сальниковых компенсаторов сложна, в них необходимо устройство двух или трех сальников. Поэтому в тепловых сетях применяются неразгруженные сальниковые компенсаторы.

При эксплуатации тепловых сетей нередко встречаются перекосы сальниковых компенсаторов из-за некачественного монтажа или других причин. Перекосы сальниковых компенсаторов устраняются методом снятия подкладок, установленных при монтаже трубопроводов между трубой и ригелем неподвижной опоры, опусканием ригелей неподвижной опоры с выполнением зазора между стенкой камеры и трубой тепловой сети. Если указанные методы не дают должных результатов, то на расстоянии 30-50 м со стороны компенсатора вскрывается участок тепловой сети, поднимаются трубы и производится их тщательная подбивка. Устранение перекосов за счет косины сварочною стыка запрещается. Как показал опыт эксплуатации тепловых сетей, на участках с качественным выполнением строительно-монтажных работ, а также с хорошей первоначальной набивкой сальников срок службы сальникового компенсатора до первой его ревизии — полной смены набивки может длиться до 4-5 отопительных сезонов.

Добивку сальников компенсаторов допускается производить при избыточном давлении в трубах не более 0,02 МПа (0,2 кгс/см 2 ) и при температуре теплоносителя не более 45 0 С. Во всех остальных случаях добивка сальников должна производиться только после опорожнения трубопроводов. Замена сальниковой набивки компенсаторов может осуществляться только после полного опорожнения трубопроводов.

Повышение надежности работы сальниковых компенсаторов в тепловых сетях

Типовая конструкция сальникового компенсатора не имеет защиты от воздействия агрессивной среды и в условиях эксплуатации тепловых сетей в переменном температурно-влажном режиме подвергается коррозии. Наиболее уязвимым элементом компенсатора является стакан. Вследствие коррозии наружной поверхности стакана учащаются случаи утечки теплоносителя через сальниковое уплотнение; поэтому затяжку его болтов приходится выполнять чаще, чем это требуется при старении сальниковой набивки. В результате затяжки усилия и напряжения трубопроводов и опорных конструкций могут достигать критических значении. Такая “недокомпенсация” может явиться причиной повреждения тепловых сетей. В связи с коррозионным износом приходится заменять весь компенсатор при еще удовлетворительном состоянии других конструктивных ею элементов.

Для повышения надежности и увеличения срока службы сальниковых компенсаторов по разработанной технологической инструкции УралНИИ на наружную цилиндрическую поверхность стакана наносится антикоррозионное стеклоэмалевое покрытие толщиной 0,2-0,5 мм.

Сборка и установка сальникового компенсатора со стаканом, имеющим стеклоэмалевое покрытие, производятся в соответствии с действующими техническими условиями. Качество покрытия контролируется электро-контактным дефектоскопом ЛКД-1.

Использование стаканов со стеклоэмалевым покрытием на 12% повышает стоимость компенсаторов, однако значительно увеличивает срок их службы.

Технические требования к сальниковым компенсаторам

Стальные сальниковые компенсаторы должны изготовляться из материалов, указанных в рабочих чертежах серии 4.903-10 ’’Изделия и детали трубопроводов для тепловых сетей”. Материалы для труб с температурой теплоносителя до 300 0 С приняты согласно ГОСТ 380-71 (в настоящее время на 2019 год заменен на ГОСТ 380-2005 Сталь углеродистая обыкновенного качества. Марки) для Ру = 2,5 МПа (25 кгс/см 2 ) и Т ≤ 300 С: для труб электросварных — сталь ВСт.Зсп5 при расчетной температуре наружного воздуха Тр.о. для проектирования отопления, равной минус 40 0 С, и сталь марки ВСтЗспЗ1 при расчетной Тр.о. для проектирования не ниже минус 30 0 С.

Все применяемые для изготовления материалы должны иметь сертификаты заводов-поставщиков. Сварка деталей компенсаторов производится полуавтоматически или автоматически, при ручной дуговой сварке детали следует сваривать усиленным швом. Сварные швы должны быть равнопрочны основному металлу. Уплотнительная набивка состоит из асбестовых колец по ГОСТ 5152-84 и термостойкой резины марки 5168, ГР 8 по ТУМХП № 1169-51р. Герметичность сальниковой набивки проверяется в процессе испытания, а также в период прогрева и пуска тепловой сети. Каждый компенсатор должен быть подвергнут гидравлическому испытанию индивидуально и совместно с трубопроводом после монтажа. Пробное давление для компенсаторов с Ру ≤ 1,6 МПа (16 кгс/см 2 ) принимается равным 2,4 МПа (24 кгс/см 2 ), для компенсаторов с Ру = 2,5 МПа (25 кгс/см 2 ) — равным 3,8 МПа (38 кгс/см 2 ). Результаты контроля и испытания заносятся в паспорт. Компенсаторы должны поставляться комплектно в собранном виде.

Местоположение компенсаторов устанавливается проектом прокладки двухтрубной тепловой сети.

До начала монтажа компенсаторов должны быть смонтированы и закреплены в неподвижных опорах участки трубопроводов тепловой сети. Требования правил технической и пожарной безопасности должны быть отражены в проекте производства работ на конкретном объекте строительства тепловой сети с применением компенсаторов.

Маркировка, транспортировка и хранение компенсаторов

Маркировка наносится на наружной поверхности корпуса или кожуха компенсатора несмываемой краской или чеканкой. Высота знаков маркировки должна быть не менее 10 мм. Маркировка содержит товарный знак завода-изготовителя, индивидуальный номер компенсатора и год выпуска, обозначение, условный проход, компенсирующую способность, условное давление и массу в килограммах. При транспортировке и храпении компенсаторы должны быть надежно защищены от механических повреждений и коррозии. Компенсаторы, изготовленные в производственных условиях, должны иметь паспорт и бирку. Они завозятся на строительство согласно срокам, указанным в проекте производства работ (ПНР).

При складировании компенсаторы следует укладывать на подкладки, а торцы во избежание попадания грязи закрывать деревянными пробками (заглушками).

Строповку компенсаторов следует производить за специальные монтажные петли или патрубки трубопроводов.

Ремонт сальникового компенсатора

Ремонт сальникового компенсатора, также, как и ремонт сильфонного компенсаторов состоит из текущего и капитального. Текущий ремонт включает в себя добавление или полную замену набивки сальникового компенсатора с одновременной чисткой и смазкой стакана. В состав работ текущего ремонта входят допуск к работе, подготовка рабочего места, разбалчивание грундбуксы, добавление сальниковой набивки, чистка, смазка стакана, прогонка и замена болтов, оформление окончания работы.

Норма времени на текущий ремонт одного сальникового компенсатора

Сальниковые компенсаторы

Сальниковые компенсаторы используются в составе водопроводных сетей и теплосетевых трубопроводов с целью компенсации изменения размеров труб под влиянием перепадов температур в широком диапазоне, а также предотвращения деформаций, которые могли бы произойти под воздействием прочих сторонних факторов (механические воздействия, незначительные подвижки грунта и т.п.). Данный тип компенсатора представляет собой отрезок трубы, который вставлен в фасонный патрубок с диаметром, идентичным диаметру трубопровода. Пространство между обечайками (трубой и патрубком) заполняется высококачественным сальниковым уплотнителем. Обечайки могут изготавливаться как из бесшовной трубы, так и из листовой стали, что удешевляет изделие, но делает процесс его производства более сложным.

Классификация сальниковых компенсаторов

Для сальниковых компенсаторов основным считается разделение на виды: односторонний и двухсторонний.

Односторонний сальниковый компенсатор осуществляет компенсирование изменений длины участка трубопровода в одну сторону и состоит из корпуса (главная обечайка), стакана (привариваемой к трубопроводу внутренней обечайки) и находящейся между ними сальниковой набивки. Промышленность выпускает сальниковые компенсаторы односторонние диаметром Ду от 100 до 1400 мм для работы при температуре транспортируемой среды до +200оС для воды и +300оС для пара.

Двухсторонний сальниковый компенсатор работает на компенсацию температурных и иных расширений трубопровода одновременно в две стороны от места установки. В отличие от одностороннего варианта, у него две внутренних обечайки и двойная компенсирующая способность, позволяющая применять устройства данного типа там, где требуется компенсация значительных расширений (сжатий). При использовании в подземных и наземных трубопроводах, прокладываемых на неподвижных опорах, сальниковые компенсаторы позволяют снизить интенсивность односторонних нагрузок на эти опоры за счет эффекта взаимного уравновешивания.

Делятся сальниковые компенсаторы и по способу соединения с трубопроводом. Вариантов два: сварное соединение и фланцевое. Можно также выделить в самостоятельные группы сальниковые компенсаторы, предназначенные для работы в суровых климатических условиях и изготавливаемые из устойчивых к низким минусовым температурам марок стали — например, 17Г1С.

Преимущества сальниковых компенсаторов

Высокая компенсирующая способность и компактность конструкции являются основным преимуществом сальниковых компенсаторов по сравнению с другими их типами. Среди недостатков стоит отметить сложность обеспечения полной герметичности сальника, а также необходимость в регулярном наблюдении, тщательном уходе и техническом обслуживании. К тому же при постоянных больших перепадах температуры транспортируемой среды и значительных нагрузках износ сальников ускоряется, что может привести к разгерметизации устройства.

Ограничения по использованию сальниковых компенсаторов

Стандарты предписывают ряд ограничений по использованию сальниковых компенсаторов. Рабочее давление трубопровода, на котором устанавливают сальниковые компенсаторы, не должно превышать 2,5МПа (25 кгс/см2) при температуре пара до 300 градусов по шкале Цельсия, воды — до 200 градусов. Диаметр трубопровода может составлять 100 мм и более при прокладке на низких опорах подземным и надземным способом. Установка сальниковых компенсаторов на участках трубопроводов, прокладываемых на отдельно стоящих высоких опорах и/или эстакадах, не допускается. Односторонние компенсаторы применяются для условных проходов от 100 до 1400 мм, двухсторонние — от 100 до 800 мм. Что касается компенсирующей способности, то она зависит от величины условного прохода и может изменяться в пределах от 200 до 500 мм. Стоит учитывать, что при выборе сальникового компенсатора специалисты рекомендуют принимать его фактическую компенсационную способность на 50 мм ниже той, которая заявлена в технической документации на изделие.

Изготовление сальниковых компенсаторов

Для производства сальниковых компенсаторов согласно ГОСТу №15150-69 может использоваться бесшовная стальная труба из сталей Ст20, 09Г2С, 17Г1C и ВСт3сп5 либо листовая сталь тех же марок. В качестве сальниковой набивки применяется набивка марок АПП и ПА, термостойкая резина марки 5168 (ГОСТ 5152-77), а также смазка АР (ГОСТ5152-77).

Стандартные сальниковые компенсаторы изготавливаются на основании типовой проектно-конструкторской документации, а также в соответствии с ТУ предприятия-изготовителя и согласно ТЗ, предоставленного заказчиком. Производственный процесс изготовления сальниковых компенсаторов из листовой стали состоит из нескольких этапов:

- формирование заготовок;

- точение патрубков;

- соединение элементов изделия методом сварки;

- сборка компенсатора;

- контроль качества изделия.

Северо-Западный Завод Металлоконструкций (СЗЗМК) располагает всем необходимым оборудованием для изготовления и сборки сальниковых компенсаторов надлежащего качества. Это довольно сложный технологический процесс, в ходе которого необходимо по размерам, указанным на чертежах, сформировать заготовки, после чего произвести равномерную расточку стенок каждой обечайки, не прибегая к механической обработке изделия в целом. В готовом компенсаторе внутренняя обечайка и сальниковое кольцо должны без приложения значительных усилий свободно передвигаться вдоль оси изделия. Задача по изготовлению качественного компенсатора дополнительно усложняется наличием многочисленных швов, которые неравномерно размещены по его окружности. Если необходимо изготовить компенсатор с внутренним диаметром корпуса 1500 — 2000 мм, в зоне большей концентрации швов наружные элементы изделия могут получить усадку до 3 мм по диаметру, как побочный эффект проведения сварочных работ. Если же необходим внутренний диаметр корпуса 2000 — 2500 мм, то величина усадки по диаметру может достигать 4 мм. Что касается фланца, здесь усадка обычно составляет 1,5 — 2 мм.

Аналогичную величину усадки получает и внутренняя обечайка. Для изготовления обечайки сальникового кольца используется более толстый стальной лист. Ее усадка от фланцевой приварки, выполняемой по окружности, составляет порядка 3 — 4 мм. Данные размеры усадок должны учитываться при раскрое стальных листов: определяя длину заготовки (развернутой обечайки), ее увеличивают против значений, указанных в технической документации, на величины усадок от сварки по окружности и поперечных швов.

Основные требования, предъявляемые к изготовлению заготовок, к проведению сварочных работ и к сборке сальниковых компенсаторов выглядят следующим образом:

- Максимальное отклонение от проектной величины для всех размеров листовых обечаек компенсатора не может превышать величины 2 мм.

- На участках кольцевых листов подвальцовку следует вести аккуратно и тщательно.

- После подвальцовки обечайки допускаются зазоры величиной до одного миллиметра между шаблоном и обработанной поверхностью подвальцованной части.

Обработка фланцев заключается в расточке внутреннего диаметра и проточке плоскости, фланец которой вступает в соприкосновение с соседним элементом. Если оборудование для проточки на предприятии отсутствует, этот этап обработки заменяют операцией вырезания сегментов методом плазменной резки металла, а сборка ведется методом сварки с последующей правкой в вальцах, после чего в соответствии с чертежами сверлят отверстия.

П-образный компенсатор

Широкое применение при монтаже тепловых сетей с трубопроводами нашли П-образные компенсаторы. П-образный компенсатор – это участок трассы тепловой сети, изготовленный из отводов и прямых участков труб, соединенных при помощи электродуговой сварки. Более простым языком, П-образные компенсаторы – это гибкие компенсаторы, которые при температурном расширении двигаются, тем самым совершая поглощение осевых нагрузок при его движении. Диаметр, толщина стенки, и марка стали труб для гибких компенсаторов должны быть такие же, как и для трубопроводов основных участков. Расположение П-образных компенсаторов при монтаже рекомендуется принимать горизонтальное.

Для компенсации тепловых удлинений трубопроводов применяются сальниковые компенсаторы, сильфонные компенсаторы, гибкие П-образные компенсаторы, а также используются повороты трассы (самокомпенсация).

Применение П-образного компенсатора позволяет так же более живучей проектировать трассу тепловой сети, так как лишь на углах поворотах трассы тепловой сети можно менять уклоны трубопроводов при построении продольного профиля. Правило простое — чем больше углов поворотов, тем проще строить профиль тепловой сети и тем самым можно регулировать уровень заложения трубы. Допустим, если бы вся трасса была длиной 1 км без углов поворотов с применением сальниковых компенсаторов и неподвижных опор, и начальное заглубление трассы тепловой сети от поверхности земли было 1 метр, то на конце 1 км участка даже с минимальным уклоном в 0,002 вполне могла оказаться глубина заложения в 5 метров от поверхности земли. Все индивидуально от рельефа земной поверхности, а также от количества и глубины залегания пересекаемых тепловой сетью инженерных коммуникаций. В любом случае применение П-образного компенсатора намного эффективнее.

Согласно правилам Госгортехнадзора, в качестве компенсаторов допускается применение:

а) гибких П-образных, лирообразных и других нормально изогнутых труб того же назначения и качества, что и на прямых участках, — для трубопроводов всех категорий;

б) нормально изогнутых отводов при условии, что радиус сгиба труб при изготовлении компенсаторов должен быть не менее 3, 5 номинального наружного диаметра труб; также допускается применение крутоизогнутых отводов;

в) сварных секторных отводов – для трубопроводов тепловых сетей диаметром свыше 450 мм.

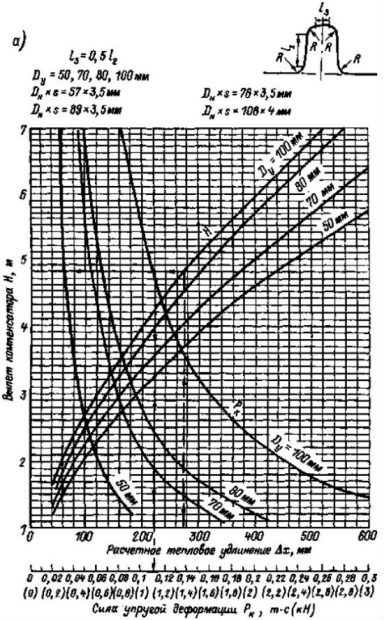

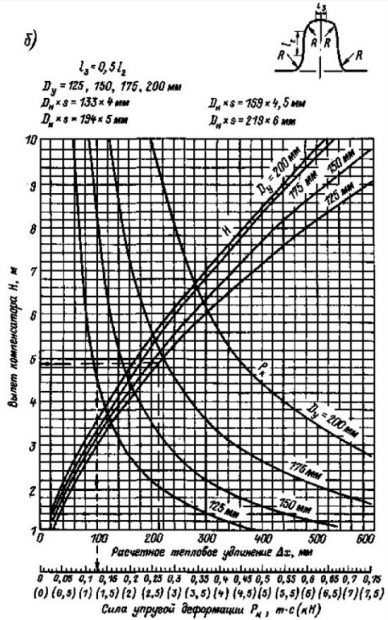

Устройство П-образного компенсатора

Все части П-образных компенсаторов соединяются сваркой. Установка П-образных компенсаторов выполняется так, чтобы его ось симметрии была сдвинута от проектного положения на 1/4 компенсирующей способности компенсатора в сторону той неподвижной опоры, между которой и компенсатором все стыки должны быть сварены в первую очередь. У другой неподвижной опоры остается несваренным один стык с расстоянием между кромками в соответствии с проектной величиной растяжки компенсатора. Стяжка производится стяжными болтами или другими приспособлениями. Подвижные опоры устанавливаются на расстоянии, равном двум-трем диаметрам трубы, считая от качала гнутья отводов (посередине прямых участков П-образного компенсатора, но не под сварными стыками). Расчет П-образного компенсатора стальных труб онлайн и определение напряжений в их опасных сечениях производятся по формулам и номограммам (см. рисунки и таблицы ниже).

Вспомогательные номограммы для расчета П-образных компенсаторов с гнутыми отводами

а – номограмма для расчета П-образного компенсатора для Ду = 50, 70, 80, 100 мм

б — номограмма для расчета П-образного компенсатора для Ду = 125, 150, 175, 200 мм

в — номограмма для расчета П-образного компенсатора для Ду = 250, 300, 350, 400 мм

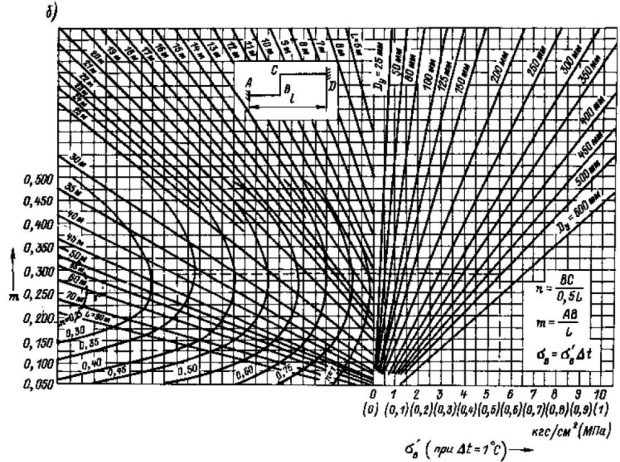

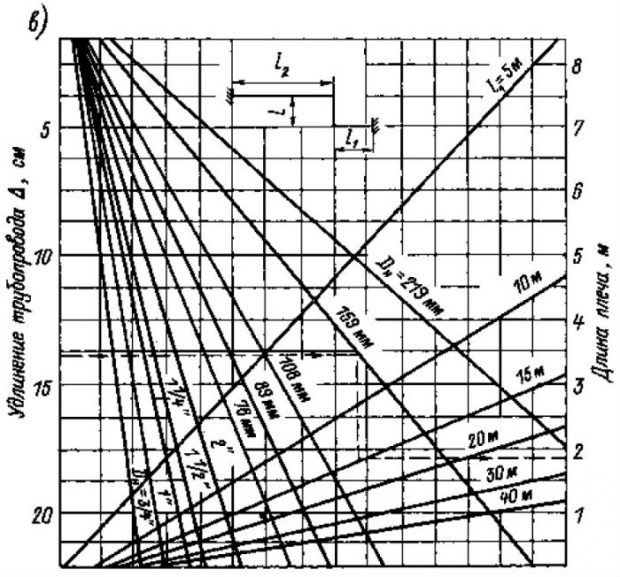

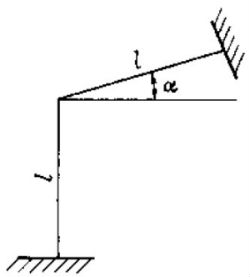

Вспомогательные номограммы для расчета самокомпенсации тепловых удлинений

а – номограмма для определения напряжений изгиба в сечении А Г-образных компенсаторов;

б – номограмма для определения напряжений изгиба в сечении А Z-образных компенсаторов;

в – номограмма для определения размеров Z-образных компенсаторов.

Пример расчета П-образного компенсатора по номограммам

Пример 1. Определить напряжение в наиболее нагруженном сечении А при следующих данных: Dy = 200 мм; l1 = 10 м; l2 = 30 м; а = 0 0 ; Δt = 173 0 C.

Решение: n = 30/10 = 3.

По номограмме (рис. а) находим бА 1 = 3,1 кгс/см 2 (0,3 МПа) при Δt = 1 0 C),

тогда бА = 3,1 * 173 = 536 кгс/см 2 (53,6 МПа).

Пример 2. Определить длину плеча компенсатора l при следующих данных: воспринимаемое удлинение Δ = 14 см, наружный диаметр трубы Dн = 159 мм, длина короткого параллельного плеча компенсатора l1 = 15 м.

Ход решение по номограмме (рис. в) показан стрелками.

Примечание. Номограмма составлена при биз = 80 МПа (800 кгс/см 2 ).

Компенсирующие плечи Г-образных участков трубопроводов с разными плечами без учета влияние гнутого отвода

Минимальная длина l, м, компенсирующих плеч Г-образных участков трубопроводов с равными плечами (см. рисунок выше)

Читайте также: