Конструкции прокладок подземных коммуникаций в стальных футлярах

Обновлено: 02.05.2024

При прокладке трубопроводов под автодорогами, железнодорожными путями всегда необходимо использовать трубу–футляр, которая должна превышать по прочностным характеристикам ту трубу, для защиты которой она используются. Чаще всего используются и применяются под футляры стальные трубы. Стальные трубы на футляр в зависимости от требований заказчика, могут использоваться новые, лежалые, восстановленные и трубы б.у.

Все ситуации, в которых устройство защитных футляров для трубопроводов обязательно к применению, указаны в государственных стандартах, строительных нормах и других нормативных документах. К таким случаям можно отнести:

— монтаж газопровода в непосредственной близости от других коммуникаций, таких как сетей водоснабжения, силовых кабелей, теплопроводов,

— прокладка трубопровода под крупными автомобильными трассами,

— пересечение с железнодорожными путями, трамвайными рельсами.

В качестве защитных кожухов, часто их называют «футляры», компания МЕТТЕК предлагает использовать сварные спирально-шовные, прямошовные или бесшовные горячекатаные трубы. Горячекатные трубы применяются в качестве футляров для трубопроводов диаметром до 273 мм, при большем диаметре трубопровода обычно берут сварные спирально-шовные или прямошовные трубы.

По мимо этого, стальные трубы для футляра часто требуются с дополнительной защитой от коррозии, весьма усиленная (ВУС) 2х и 3х слойная изоляция. В большинстве случаев под футляр укладывается б/у труба в хорошем состоянии, из под газапровода, либо обротанная пескоструем водяная труба. Мы так же можем нанести необходимую изоляцию на стальную трубу, ВУС экструдированный полиэтилен, битумно-полимерная изоляция.

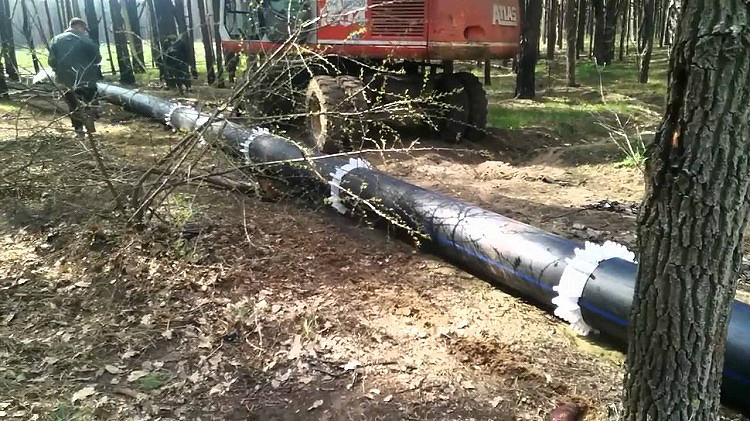

При прокладке труб или коммуникаций бестраншейным способом, вначале устанавливают футляры, а потом в них прокладывают трубопровод. Диаметр футляра должен быть больше, чем диаметр прокладываемых труб. Длину футляра обычно определяют исходя из нормативных расстояний и из ширины преодолеваемого препятствия (например, дорожного полотна или насыпи). Защиту футляра от коррозии производят с помощью специальных антикоррозионных покрытий – песчаноцементных, асфальтоцементнобитумных, асбестоцементных, эпоксидных или же полимерных. Выбор метода прокладки футляра зависит от диаметра и длины трубопровода, гидрогеологических условий, физико-механических свойств грунта, а так же наличия в строительной организации соответствующего оборудования, агрегатов и установок.

Правила установки и крепления трубки

Крепление контрольной трубки к футляру или полукруглому кожуху газопровода производится в соответствии с материалом трубы и защитной системы.

В монтаже применяется три основных способа:

- Установка контрольной трубки вместе с приваренным к ее основанию полукруглым металлическим кожухом. Ставят в качестве рядового контрольного пункта на трассу газопровода без футляра после укладки стальной или полиэтиленовой трубы и частичной засыпки ее песком до 0,2 м.

- Крепление к полиэтиленовому футляру с использованием седлового отвода и переходника с полимера на сталь. Отверстие под фиксацию контрольной трубки просверливается перед установкой футляра.

- Приварка основания трубки к стальному футляру. Сварной узел устраивают по предварительно просверленному в газовой трубе отверстию.

Если трубка не приваривается непосредственно к газопроводу, то между ее основанием и трубой обязательно находится слой песка. Саму трубку оборачивают полиэтиленовой пленкой или покрывают гидроизоляционным праймером.

Монтаж футляра с предварительно сформированным отверстием

Установка трубки на футляр

Крепление через седловой отвод

Приваривание контрольной трубки на объекте

В футлярах нового поколения, выполненных из стеклопластика, точка крепления контрольной трубки закладывается в процессе изготовления. Это решение значительно облегчает монтажный процесс. Трубку прикручивают перед установкой и герметизируют стык, после чего заполняют котлован с газопроводом грунтом.

Оформление и обустройство верхушки контрольной трубки производится в соответствии с типом поверхности, через которое она выводится. При наличии твердого покрытия (бетонной плиты, асфальта) над верхушкой располагают защитный колпак, ковер. При отсутствии твердого покрытия трубку выводят на 0,5 м над землей и плавно загибают на 180º.

Схема обустройства выхода контрольной трубки на поверхность зависит от типа именно этой поверхности. Если она проходит через асфальт или бетон, устанавливается ковер, если вокруг несвязный грунт – трубку изгибают

Через контрольную трубку обходчик, обязанный следить за техническим состоянием газовой трубы и плотностью транспортируемого газа, вводит шланг газоанализатора или датчик манометра и снимает показания приборов. Снятые им данные заносятся в журнал обследований.

Защитный футляр газовой трубы (ЗФГТ)

Производство футляров из композитных материалов высокого качества для подземных трубопроводов — труб газопроводов и труб нефтепроводов по ТУ 2296-056-38276489-2017

Размеры FT150; TF200; FT250; FT300; FT350 FT400; FT500; FT600; FT800; FT1000; FT1200; FT1400

Композитный защитный футляр применяется для защиты труб от внешних нагрузок и механических повреждений в местах пересечения с подземными сооружениями, автомобильных дорог, железнодорожными и трамвайными путями, а также для возможного обнаружения и отвода газа в случае повреждения газопровода в пределах защитного футляра.

Футляр защищает трубы от вибраций, трения и механических повреждений. Особенное внимание нужно уделить, если прокладка труб проводится рядом с другими коммуникациями. Стеклопластиковые футляры имеют ряд преимуществ перед стальными:

- Быстрая сборка, не требующая высококлассных специалистов и долгого монтажа

- Отсутствие сварки

- Отсутствие коррозии

- Защита от блуждающих токов

- Универсальность при сборке

- Срок эксплуатации до 30 лет

- Герметичность

- Прочность

- Не требует обслуживания

- Отвечают всем требования безопасности

- Не требуются дополнительные меры безопасности

Преимущества стеклопластиковых защитных футляров САФИТ

Стеклопластиковые защитные футляры САФИТ обладают целым рядом неоспоримых преимуществ по сравнению со стальными аналогами:

- Расчетный период эксплуатации 50 лет.

- Простота установки: не требуется специальная техника для монтажа, отсутствие клеевых соединений, возможность монтажа в любое время года.

- Диапазон рабочих температур — от минус 50 до + 100 °С.

- Малый вес конструкции, в 5-6 раз легче, чем у стальных аналогов.

- Высокая коррозионная стойкость к воздействию кислот, щелочей, бактерий, грибов. Стойкость к химически активным грунтам.

- Высокая механическая прочность к ударным и изгибным нагрузкам.

- Малый коэффициент теплопроводности.

- Не требуют применения электро- и химической защиты и изоляции.

Назначение

Система отведения воды в большинстве случаев монтируется из полиэтиленовых труб. Несмотря на прочность этого материала, под давлением грунта или водной массы может произойти деформация трубопровода. Особенно часто такие ситуации возникают при прокладке канализации под автомобильными трассами, железнодорожными путями, в каналах или технических туннелях.

Футляр представляет собой дополнительную оболочку трубопровода. Назначение футляра на канализацию заключается в защите подземных труб из полиэтилена и аналогичных материалов от негативного воздействия с внешней стороны. В частности речь идет о давлении со стороны грунта, почвенных вод и других факторов, которые существенно снижают срок службы всех элементов канализационной системы.

Материал для изготовления

Обеспечить надежную защиту полиэтиленовых труб канализации может футляр из более прочного материала. Тип и диаметр футляра для канализации определяются в зависимости от условия эксплуатации и сечения внутреннего трубопровода. ГОСТ и другие нормативные документы рекомендуют использовать следующее:

- Для трубопровода стандартного диаметра подходят футляры из сварной прямошовной трубы.

- Трубопровод большого сечения защищают футляром из спиралешовной трубы.

- В местах, где предполагается высокая нагрузка на систему канализации, применяют защиту из горячекатаных бесшовных трубных изделий. Аналогичный материал можно использовать для трубопровода диаметром до 273 мм.

Стальные трубные изделия требуют обязательной изоляции, которая защитит т изделия от негативного воздействия грунтовой влаги, агрессивных веществ. Антикоррозийным эффектом обладает асбестоцементное, песчаноцементное, эпоксидное, полимерное покрытие.

Закрытые методы

Такой вариант характеризуется следующими преимуществами:

- Минимальные земляные работы.

- Не требуется разрушения дорожного полотна или железнодорожных путей.

- Непрерывное движение транспорта даже при выполнении монтажных работ.

Для закрытой прокладки канализации применяют несколько способов, в каждом из которых сначала обустраивают чехол, затем в него помещают участок труб канализационной системы.

Прокол

Методом прокола выполняют прокладку трубопровода, если внутренний диаметр футляра для канализации не превышает 40 см. В качестве основного оборудования применяют пневмопробойник с цилиндрическим корпусом. Основные узлы оборудования представлены ударником и воздухораспределительной системой.

Принцип работы следующий:

- Сжатый воздух подается на корпус оборудования.

- Затем наносится удар. Под действием ударной силы оборудование перемещается в грунте.

- В образующуюся скважину затягиваю защитный кожух.

Главное преимущество метода направленного прокола – быстрота и минимальные земляные работы.

Продавливание

Если диаметр футляра для канализации под дорогой более 80 см, рекомендуется применить метод продавливания. Такой вариант предполагает выполнение следующих действий:

- На одном конце стального футляра фиксирую специальный нож.

- С помощью гидравлического домкрата трубу вдавливают в грунт.

- Нож срезает землю, которая в дальнейшем вручную вычищается из трубы.

Шнековое бурение

Такая прокладка футляра канализации предполагает применение специальной техники. Шнековые буровые машины помогают быстро уложить трубопровод под железнодорожным полотном или в густонаселенном районе.

Особенностью применения такого варианта является предварительная подготовка двух котлованов. С одной стороны делают рабочую яму, с другой – приемный колодец. С помощью шнековой машины прокладывают футляр для канализации под дорогой длиной до 100 метров. При этом стальной, бетонный или полимерный чехол может иметь диаметр от 100 до 1700 мм.

Преимущество бурошнековой прокладки – высокая точность. Максимальная погрешность отклонения не превышает 3 см.

Специальный футляр обеспечивает защиту трубопровода от негативных воздействий, предотвращает деформацию дорожного полотна в случае прорыва канализационных труб.

Этапы бурения методом бурошнек

Перед началом работ осуществляется подготовка котлованов (стартового и приемного). Линейные размеры варьируются в пределах нескольких метров. Глубина шахт соответствует глубине прокладки трубопровода. Бурошнековое бурение может проводиться при непосредственной близости от остальных коммуникаций.

Этапы производства работ:

- Прямолинейный прокол грунта пилотной штангой с применением мощных домкратов. Секции продавливаются по всей длине проектной трассы. Лазерный теодолит с видеокамерой и мишенью используется для контроля проходки (результаты выводятся на монитор).

- Пилотная скважина расширяется до рабочего диаметра домкратной станцией. Грунт предварительно разрыхляется буром, продавливается рабочая труба или футляр. Грунт извлекается транспортными шнеками.

- Протаскивание рабочей трубы в футляр (при необходимости).

Метод бурошнекового бурения гарантирует безупречную точность прокладки. Уклон при строительстве регулируется специальным оборудованием, траектория сохраняется по всей трассе. Профессиональная техника соответствует высоким стандартам качества, позволяет свести к минимуму земляные работы.

Мы предлагаем вам сократить затраты и арендовать у нас оборудование для бурошнекового бурения. Специалисты проконсультируют вас по всем интересующим вопросам, предложат оптимальные варианты для решения поставленных задач.

1 . Область применения

1.1 . Технологическая карта составлена на производство работ по устройству подземных сетей закрытым способом на строительных объектах Главмосстроя.

1.2 . Технологическая карта предназначена для составления проектов производства работ (ППР) и с целью ознакомления (обучения) рабочих и инженерно-технических работников с правилами производства работ.

1.3 . При привязке технологической карты к конкретному объекту и условиям строительной площадки уточняются схемы производства работ, объемы работ, калькуляция затрат труда, средства механизации.

2 . Технология строительного процесса

2.2 . Работы закрытым способом по прокладке подземных коммуникаций выполняются в тех случаях, когда трассы прокладываемых трубопроводов (электрокабели, кабели связи и др.):

пересекают железные и автомобильные дороги, трамвайные пути, здания и сооружения;

проходят по проездам с усовершенствованным дорожным покрытием;

при устройстве вводов в здания и др.

2.3 . Прокладка подземных коммуникаций закрытым способом осуществляется специализированной организацией методом продавливания и прокола труб в грунте.

2.4 . Работы по продавливанию и проколу должны выполняться в строгом соответствии с ППР.

2.5 . В зоне, до начала работ по продавливанию и проколу труб в грунте, должны быть выполнены все коммуникации открытым способом.

2.6 . По каждому виду работ, при бестраншейной проходке, должен вестись журнал работ (приложение 1 ).

2.7 . В отдельных случаях для предотвращения значительного возрастания усилий при проколе или продавливании труб рекомендуется работы вести в 3 смены.

2.8 . Установка труб и установок для продавливания и прокола должна выполняться точно по проектным данным как в плане, так и в профиле с постоянным контролем за их положением, что позволяет обеспечивать перемещение трубы с минимальным отклонением.

Отклонение стальных футляров для самотечных трубопроводов не должно превышать от длины проходки:

Отклонение стальных футляров для напорных трубопроводов и прочих коммуникаций не должно превышать от длины проходки:

2.9 . Геодезический контроль производится при каждой установке трубы. Положение первой трубы должно проверяться геодезистом через каждые 1,5 м. Определение положения футляра, в промежутках между геодезическими замерами, производится мастером (бригадиром) через каждые 2 м проходки.

2.10 . Для обеспечения контроля продавливаемых труб рекомендуется использовать уклономеры с копироустройством УКУ-1 (треста ГПР Главмосинжстроя) и уклономеры с циферблатным устройством УЦ-1 (ВНИМИ г. Ленинград).

2.11 . В проложенных футлярах из стальных труб прокладываются одиночные и совмещенные инженерные сети в соответствии с проектом.

2.12 . Порядок размещения коммуникаций в проложенных футлярах труб должен строго соответствовать рабочим чертежам.

2.13 . Для выполнения монтажа и демонтажа проходческих машин (установок), опускания труб и транспортировки грунта из котлована на поверхность рекомендуется использовать автомобильные и пневмоколесные краны соответствующей грузоподъемности, а также краны СПК-1000, СПК-2000-2 (технические характеристики приведены в приложении 2 ) и др. При выполнении работ машины и установки должны строго соответствовать ППР.

2.14 . Проколы и продавливание труб в грунте производятся в следующей технологической последовательности:

выполняются геодезические разбивочные работы;

отрываются «рабочий» и приемный котлованы;

монтируются установки и оборудование для прокола или продавливания, включая устройство креплений стен котлованов и упорной стенки;

осуществляется прокол или продавливание труб в грунте;

демонтируются установки и оборудование после выполнения работ по проколу (продавливанию) труб в грунте;

по окончании всех работ и получения разрешения на обратную засыпку производят засыпку «рабочего» и приемного котлованов.

Примечание. Рекомендуемые формулы для расчета усилий, необходимых для прокола (продавливания) грунта трубами, приведены в приложении 4 .

2.15 . Образование в грунте скважин

2.15.1 . Для образования в грунте скважин (горизонтальных или наклонных) используются пневмопробойники ИП-4601, ИП-4603, ИП-4605А и гидравлический пресс БГ-3, технические характеристики которых приведены в приложении 3 .

2.15.2 . С помощью пневмопробойников скважины диаметром до 250 мм могут быть образованы в песчаных, супесчаных, суглинистых и глинистых грунтах естественной влажности или слабовлажных, не содержащих включений в виде валунов, камней и др.

2.15.3 . Длину проходки пневмопробойником с одной стоянки рекомендуется применять не более 25 метров.

2.15.4 . Не рекомендуется пробивать скважины на глубине менее 0,8 м, так как возможен выход пневмопробойника на поверхность.

2.15.5 . Котлованы для запуска пневмопробойника и его приема должны иметь размеры по низу: длину - 2,5 м, ширину - 1,5 м.

Примечания: 1. Пневмопробойник может быть запущен и из траншеи.

2. Схемы котлованов при работе с пневмопробойниками приведены на листах 1, 2.

2.15.6 . Котлованы с вертикальными стенками должны закрепляться инвентарным креплением.

2.15.7 . Запуск пневмопробойника по заданному направлению рекомендуется производить со стартовой площадки (конструкции НИИМосстроя).

Площадка может быть установлена на дне котлована (траншеи) или в проеме стены подвала для запуска из подвального помещения.

Закрепляется стартовая площадка на грунте стальными стержнями. При расположении ее в проеме подвального помещения - винтовым упором,

2.15.8 . Для контроля положения пневмопробойника в плане и профиле во время его движения к подающему воздух шлангу в непосредственной близости от пневмопробойника прикрепляется источник света (электролампочка 6 - 12 В). Наблюдают за источником света с помощью зеркала.

2.15. 9. При образовании скважины вблизи действующих подземных коммуникаций расстояние между ними принимается равным 3 - 4 радиусам деформации грунта.

2.15.10 . Параллельная проходка скважин должна выполняться после того, как будет заполнена предыдущая скважина.

2.15.11 . Заполнение скважин трубами или электрокабелями производится лебедками, а при небольшом их весе (пластмассовые трубы) - вручную. Учитывая искривления скважины, в головной части трубы для снижения сил трения следует устанавливать наконечник обтекаемой формы.

2.15.12 . Гидравлический пресс БГ-3 применяется для образования скважин во влажных грунтах, он также может быть применен и в грунтах естественной влажности при отсутствии пневмопробойника.

2.15.13 . Образование скважин с помощью гидравлического пресса БГ-3 диаметром более 90 мм за один проход затруднительно. После прокола скважины диаметром 90 мм следует поставить расширитель необходимого размера, который перемещается «на себя», т.е. из приемного котлована в «рабочий» котлован.

2.15.14 . Гидравлический пресс БГ-3 устанавливается в котлован размерами: на основании - 2,2 м по продольной оси и 1,6 м по поперечной оси; глубиной 0,5 м глубже оси прокладки. Положение пресса проверяется уровнем и отвесом.

2.15.15 . Контроль за перемещением головной части штанги пресса и протаскивание коммуникаций в скважины ведутся аналогично работам, приведенных в п. 2.15.8 - 2.15.11 .

Схемы котлованов при работе с гидравлическим прессом БГ-3 приведены на листе 3.

2.16 . Прокол грунта стальными трубами

2.16.1 . Прокол грунта стальными трубами осуществляется гидродомкратами и высоконапорными насосами. Техническая характеристика продольной установки приведена в приложении 3 .

2.16.2 . Прокольные установки выполняют прокол грунта I - IV категории независимо от его влажности. Установкой Главмосстроя производится прокол грунта трубами диаметром 200 - 400 мм на длину до 45 м, как футляров, так и «рабочих» труб.

«Рабочие» трубы должны иметь устойчивую специальную изоляцию (полиэтиленовую, цементно-песчаную, эпоксипековую и др.).

2.16.3 . Труба, прокалывающая грунт, оснащается наконечником специальной конструкции. Применение наконечника обеспечивает снижение сил трения до 40 % и сохранение трубой проектного положения.

2.16.4 . Не рекомендуется прокалывать грунт трубами на глубине менее 1,2 - 1,5 м при пересечении проездов с усовершенствованным дорожным покрытием, т.к. возможно нарушение дорожных одежд. При пересечении трамвайных и железнодорожных путей необходимо обеспечить надзор службы пути.

2.16.5 . Котлован для продольной установки Главмосстроя должен иметь размеры по низу: длину - 7,0 м, ширину - 1,8 м при длине прокалывающей грунт трубы - 3 м и длину - 8,5 м при длине трубы - 8 м. Дно котлована должно быть спланировано и располагаться ниже оси трубы на 0,35 м. Схема котлована при проколе приведена на листе 4 , 5 .

2.16. 6. Грунтовая стенка котлована в месте прокалывания трубы при однородных грунтах должна быть строго вертикальна. В случае неоднородных грунтов необходимо разработать буром отверстие для захода в него лидирующего устройства.

2.16.7 . Положение установки при ее монтаже, а также первой трубы, прокалывающей грунт, проверяется геодезистом, а в дальнейшем мастером или бригадиром.

2.16.8 . При проколе грунта трубами должно соблюдаться расстояние, обеспечивающее сохранность близлежащих подземных коммуникаций.

2.16.9 . При стыковании прокалываемых стальных труб необходимо обеспечить проверку их соосности и высококачественную сварку.

2.16.10 . Приемный котлован для выхода прокалывающей грунт трубы должен иметь размеры: длину - 2,5 м, ширину - 1,0 м. При этом необходимо учитывать размеры колодца (камеры), который должен монтироваться в этом котловане.

2.17 . Прокладка стальных труб способом продавливания

2.17.1 . Прокладка стальных труб способом продавливания производится специальной установкой Главмосстроя и др.

2.17.2 . Универсальная механизированная установка Главмосстроя предназначена для прокладки стальных труб диаметром 900 мм способом продавливания как футляров, так и «рабочих» труб с соответствующей антикоррозийной изоляцией.

Техническая характеристика установки приведена в приложении 4 .

2.17.3 . Установкой обеспечивается прокладка труб в гидрогеологических условиях г. Москвы и области. При водонасыщенных грунтах искусственное водопонижение необходимо рассмотреть отдельно.

2.17.4 . Минимальная глубина проходки принимается - 2,0 м до лотка трубы, максимальная - ограничивается устойчивостью креплений из стальных труб, балок и др.

2.17.5 . Дно котлована, предназначенного для монтажа установки, должно быть спланировано в соответствии с уклоном, придаваемым трубе. Глубина котлована должна быть ниже проектной отметки оси трубы на 630 мм плюс толщина деревянного основания (шпал или брусов).

2.17.6 . Для проверки положения продавливания трубы и состояния забоя бригадиром звена периодически производиться его смотр. При этом первоначально проверяется степень загазованности трубы.

2.17.7 . Для транспортировки грунта на поверхность рекомендуется применять кран СПК-2000-2 (см. приложение 2 ).

2.17.8 . Для прокладки труб Ø 1200 - 1400 мм способом продавливания в грунтах 1 - 3 кат. рекомендуется использовать установку ЦНИИПодземмаша ПУ-2.

2.17. 9. В отдельных случаях для прокладки труб способом продавливания могут быть применены установки, оборудованные гидравлическими домкратами и насосами высокого давления с ручной разработкой грунта.

2.17.10 . Передача усилий от домкратов к трубе осуществляется с помощью нажимных патрубков, соединенных в раму, длина которых кратна длине хода штока домкрата (при длине трубы 6,0 м и длине хода штока домкрата 1,10 м длина нажимных патрубков составляет 1,0 и 2,0 м).

2.17.11 . Для снижения сопротивления грунта резанью и силам трения, возникающим на контакте трубы и грунта, на головной конец навариваются стальные кольца общей толщиной до 30 мм и шириной 150 - 400 мм.

2.17.12 . Для обеспечения параллельного положения осей домкратов следует применять специальные рамы (см. лист 6 ).

2.17.13 . При продавливании или проколе с помощью гидродомкратов для обеспечения передвижения трубы по заданному направлению в рабочем котловане, устанавливается направляющее устройство в виде швеллеров или уголков, укладываемых по шпалам строго по отметкам и с учетом продольной оси прокладки.

2.17.14 . Разработка и транспортировка грунта из труб осуществляется с помощью тележек, самопогружающихся патрубка или совка и опорного кольца.

2.17.15 . Наращивание труб при проколе и продавливании выполняется на сварке. Спускание труб в котлован производится краном (см. лист 6 , 7 ).

2.17.16 . Работы выполняются в следующей последовательности:

продавливается (прокалывается) в грунт 1-е звено трубы;

разрабатывается и транспортируется грунт из трубы;

наращивается звено трубы для последующего продавливания (прокола);

продавливается (прокалывается) в грунт 2-е звено трубы.

Далее работы выполняются в той же последовательности.

2.17.17 . После устройства футляра из труб в грунте в нем прокладываются коммуникации в соответствии с проектом. Работы по прокладке выполняются в следующей технологической последовательности:

отрываются траншеи к «рабочему» и приемному котлованам;

устанавливается лебедка для протаскивания труб в футляре;

опускаются трубы в траншею;

сваривается плеть труб на длину футляра (или отдельными звеньями);

привариваются скользящие опоры;

устраивается и восстанавливается изоляция труб в местах сварки;

протаскивается труба в футляре с помощью лебедки;

заделываются концы футляра;

после сдачи работ по прокладке и опрессовке труб производится обратная засыпка траншей.

Схема организации работ приведена на листе 8.

2.18 . Работы по проколам и продавливанию рекомендуется выполнять составами звена указанных в технических характеристиках установок для прокола и продавливания (приложение 3 , 4 ) и в графике производства работ (приложение 5 ).

2.19 . Калькуляция трудовых затрат приведена в приложении 6 .

2.21 . При производстве работ следует строго соблюдать требования СНиП III-4-80 «Техника безопасности в строительстве», «Инструкции по технике безопасности для рабочих, выполняющих работы «нулевого» цикла», «Правилами производства работ по прокладке и переустройству подземных сооружений в г. Москве» от 8.03.1975 г. за № 2031 и системы стандартов безопасности труда.

3 . Технико-экономические показатели (на 1 футляр длиной - 40 пог. м)

Затраты труда - 53,78 чел.-дн.

Стоимость затрат труда - 269,13 руб.

Затраты труда на 1 м трубы - 1,344 чел.-дн.

Стоимость затрат труда на 1 м трубы - 6,73 руб.

4 . Материально-технические ресурсы

Потребность в основных материалах и изделиях (на 1 футляр длиной 40 пог. м)

Для чего нужен футляр трубопровода

Футляр для трубопроводов представляет собой трубную конструкцию, внутри которой находится рабочая труба. Диаметр гильзы для трубопровода принимается больше диаметра проектируемой сети. Технология укладки трубы в футляре предусматривает в первую очередь монтаж гильзы, в которую протаскивается рабочая труба. Для протаскивания используются опорно-направляющие кольца. Они надеваются на рабочую трубу, обеспечивая ее размещение по центру гильзы. Ее концы герметично заделываются с помощью просмоленных материалов, битума, эластичных материалов.

Для чего нужна гильза для трубопровода

- защита. При подземной прокладке коммуникаций на трубопровод действуют динамические нагрузки от транспортных средств. Гильза трубопровода защищает трубные участки от механического воздействия с сохранением несущих характеристик материала трубы;

- быстрая ремонтопригодность. При возникновении аварийной ситуации в виде утечек в трубе, проходящей через автодорогу, возможна замена поврежденной сети без вскрытия асфальтобетонного покрытия. Достаточно найти концы гильзы, демонтировать существующий участок, протащить в нее новую трубу;

- предотвращение попадания воды на поверхность земли. Концы футляров заделываются герметично, поэтому при утечке вода собирается внутри гильзы. Оперативная ликвидация аварии позволит в этом случае избежать подтопления территории.

Обязательна ли установка гильз

Подземная прокладка инженерных сетей проектируется на основании нормативных документов. Необходимость использования футляров определена действующими нормами проектирования, зависит от размещения проектируемых коммуникаций на местности. Своды правил, используемые для разработки проекта на укладку сетей водоснабжения, водоотведения, отопления, газоснабжения, прописывают условия, при которых применение гильзы является обязательным.

В соответствии с нормами и правилами строительства подземных коммуникаций гильза для трубопроводов используется в местах пересечения инженерных сетей с железнодорожными и трамвайными путями, автомобильными дорогами, в местах прохода через стены, фундаменты зданий и сооружений, при пересечении труб между собой.

Виды и характеристики футляров для труб

- для водопровода;

- для канализации;

- для теплоснабжения;

- для газопровода.

Каждый вид имеет особенности, обеспечивающие безопасную и надежную эксплуатацию наружных сетей. Помимо общих требований прокладки футляров под действующими автодорогами, трамвайными, железнодорожными путями, гильза для трубопровода водоснабжения должна устанавливаться при пересечении с канализационными трубами при невозможности монтажа водопроводных сетей выше канализации. Длина гильзы должна быть не менее 2м в каждую сторону от точки пересечения. Также при строительстве сетей в застроенной части городов рекомендуется устанавливать гильзу для защиты труб от существующих корней деревьев и прочей растительности. Ее диаметр для трубопроводов водоснабжения должен быть не менее, чем на 200 мм больше наружного диаметра рабочей трубы.

Опоры для прокладки трубы в футляре: характеристики деталей и особенности монтажа магистралей в защитном кожухе

Опорно-направляющие кольца (ОНК) или опоры для прокладки трубы в защитном футляре — это приспособления, которые позволяют протягивать через защитный футляр (кожух) трубы из разных материалов: сталь, чугун, поливинилхлорид (ПВХ), полиэтилен (ПЭ) и т. д. Они осуществляют отцентровку трубы в кожухе посредством уплотнения кольцевого пространства. Монтаж труб в футляре выполняется под различными инженерными объектами: автомагистралями, железными дорогами.

При помощи опор производится центровка внутренней трубы при прокладке коммуникаций в футлярах

Особенности опорно-направляющих изделий

Обычные опоры для трубопроводных коммуникаций выполняют ряд функций. Основная же их «обязанность» – это фиксация конструкции. Кроме того, благодаря скользящим опорам линейное расширение трубопровода не имеет последствий. А опорно-направляющие кольца позволяют осуществить протягивание внутреннего трубопровода через наружную коммуникационную часть (футляр) без нанесения ей какого-либо вреда.

Исходя из этого, можно выделить несколько основных функций, которые осуществляются благодаря именно такой опоре:

- предохранение трубопровода от различных повреждений;

- защита муфтовых стыков и сварных швов;

- простое и быстрое протягивание трубопровода через футляр;

- опора для подводящей трубы;

- катодная защита от коррозийных воздействий (благодаря такой детали исключается возможность контакта между металлическими каркасами двух труб).

Обратите внимание! Использование таких колец позволяет выполнить протягивание различных трубопроводов, которые отличаются по материалу, показателю диаметра и т. д. Эти опоры способствуют сохранению целостности коммуникаций и во время протягивания, и последующей эксплуатации.

Установка этих колец осуществляется на стадии сборки самого трубопровода. Их монтаж не требует применения специальной техники, так как фиксация опорного кольца выполняется с использованием электродуговой сварки. Наиболее распространёнными материалами для таких опор являются высококачественный полипропилен, сталь.

Особенность конструкции опор помогает легче и быстрее протягивать внутреннюю трубу во внешнюю

Преимущества опорных колец

Опорные кольца, как и любое другое изделие, обладает своими преимуществами. К основным плюсам этого приспособления относят:

- показатели трения, при использовании этих полимерных устройств, снижаются до минимума, поэтому они считаются очень надёжными;

- благодаря первому пункту, защитное покрытие трубопровода не повреждается в процессе протягивания его через футляр;

- скорость монтажных работ достаточно высокая, что снижает расходы на строительство магистарали;

- такие опоры позволяют продлить срок службы коммуникации в целом, так как исключается контакт между трубами и снижается коррозийное воздействие;

- подводящую трубу можно убрать, если возникнет такая необходимость;

- поперечные рёбра, которые входят в состав этой опоры, могут отличаться по размерам. Это позволяет провести внутреннюю коммуникацию по центру защитного футляра любого диаметра;

- полипропилен является надёжным изоляционным материалом и обеспечивает надёжную катодную защиту трубопровода.

Виды опор

Опоры для прокладки трубопровода в футляре дифференцируются на виды в зависимости от конструктивных особенностей. Существует три основных вида таких опор:

1. Кольцо опорно-направляющее, оснащённое скользящими опорами из полимиада. Последние принимают нагрузку, которая образуется вследствие движения трубы по футляру. Протаскивание в футляр стальных труб с помощью такой опоры значительно уменьшает показатели трения.

Конструкция опорного кольца может иметь ролики либо простые направляющие

2. Опорно-направляющее кольцо, которое имеет в своём составе опоры качения или, как их ещё иногда называют — ролики. Количество роликов варьируется в зависимости от нескольких факторов:

- длина защитного кожуха;

- вес протягиваемой трубы;

- допустимый показатель давления на противокоррозийное покрытие.

3. Комбинированные ОНК, которые включают в себя оба типа опор: скользящие и качения. Такой тип является довольно популярным при прокладке трубопроводов небольшого диаметра (до 30 мм) на большие расстояния — от двух тысяч метров и более.

Кроме опорных колец, существуют и другие специальные приспособления, которые используют при протягивании трубопровода через футляр. К таким изделиям можно отнести:

- резиновая герметизирующая манжета;

- защитное укрытие для манжеты.

Резиновая манжета применяется для герметизации межтрубного пространства, а также при ремонте коммуникации в защитном футляре. Защитное укрытие изготавливается из стеклопластика и применяется для защиты резиновой манжеты от механических воздействий.

Технические характеристики

ОНК отличается прочностными характеристиками. Материалы, которые используются при производстве таких опорных колец, способны выдерживать показатели давления не менее чем 120 кг/ см². Ролики, которые используются в некоторых типах опорных изделий, также являются очень прочными и надёжными и могут выдерживать нагрузку от 200 до 300 кг.

Подобные опоры обладают высокой прочностью и применяются при прокладке магистралей в любых условиях

Опорно-направляющие кольца (ОНК) используются для монтажа переходов с размерами сечения до 1420 мм. Прокладка труб в футлярах может производиться в разных климатических условиях. Показатели температур, при которых разрешаются монтажные работы, варьируют, в зависимости от конкретного региона, от –40 до +50 °C.

Полезная информация! Такие кольца надёжно фиксируются на трубах и не смещаются в процессе монтажных работ и эксплуатации конструкции.

Диаметр и ширина опоры зависят от показателя сечения трубопровода, для которого она будет использована. Эта закономерность описана в таблице ниже.

Таблица 1

Вес изделия во многом зависит от диаметра изделия, данные представлены в таблице №2.

Таблица 2

Эксплуатационный срок такой опоры может достигать 30 лет (в некоторых случаях — больше).

Монтаж опор

Установка опорных колец проводится в следующей последовательности:

- Трубопровод, который предполагается протаскивать в защитный футляр, монтируется на опоры. При монтаже нужно учитывать тот факт, что нижняя часть трубопровода должна быть свободной для установки опорного полукольца.

- На трубу устанавливается защитная прокладка. Поверх неё монтируется опорное полукольцо.

- Снизу таким же способом монтируется второе опорное полукольцо.

- Обе половины стягиваются болтами в единую конструкцию.

- На конец протягиваемой трубы монтируется сдвоенное направляющее опорное кольцо и специальный оголовок, который оснащён приспособлением для крепления троса.

Опоры крепятся через равные промежутки друг от друга, расстояние зависит от типа магистрали, диаметра труб и прочих факторов

Таким образом трубопровод подготавливают к прокладке внутри защитного футляра. Дистанцию между опорными элементами определяется с учётом различных условий: давление, оказываемое на трубопровод, прогиб коммуникации между опорами и т. д. Оптимальное расстояние, рекомендуемое специалистами, составляет 3 м.

Кроме этого, для трубопроводов водоснабжения дистанция между опорами может отличаться в зависимости от температуры среды. Футляры для водопроводных труб, как правило, представлены стальными трубами с антикоррозийным покрытием. После того, как опоры установлены, происходит монтаж защитных трубок для кабелей.

Особенности прокладки труб в футляре

Монтаж трубопроводов под автомагистралями, а также железнодорожным покрытием всегда проводится с использованием футляра, который выполняет функцию защитной капсулы, для внутренней коммуникации.

Важно! Обязательное правило, которое необходимо соблюдать при таких работах — труба, выполняющая роль футляра обязательно должна обладать более высокими прочностными характеристиками, чем внутренняя.

Наиболее распространённым вариантом трубы-футляра на сегодняшний день являются стальные изделия. Популярность прокладки труб в стальных футлярах обусловлена феноменальной прочностью этого материала. В зависимости от конкретного случая и эксплуатационных условий для футляров могут использоваться следующие варианты стальных труб:

- новые;

- лежалые;

- отреставрированные;

- трубы б/у.

Для прокладки в футляре используются разные типы стальных труб

Защитный футляр в зависимости от ситуации может быть представлен следующими типами труб:

- сварные спирально-шовные;

- прямошовные;

- бесшовные горячекатанные.

Бесшовные стальные детали, как правило, применяются для обустройства защитных футляров, которые обладают сечением до 273 мм. Если размеры сечения превышают эту цифру, то тогда используют сварные спирально-шовные или прямошовные изделия.

Кроме этого, стальные детали для футляров часто оснащаются защитным антикоррозийным слоем. Защитный слой может быть представлен следующими антикоррозийными покрытиями:

- песчаноцементные;

- асфальтоцементнобитумные;

- асбоцементные;

- эпоксидные;

- полимерные.

Футляры для труб водоснабжения, как правило, обрабатываются экструдированным полиэтиленом. Популярным решением для футляра являются трубы, которые раньше применялись в газопроводных магистралях.

Способы прокладки труб в футляре

При прокладке трубопроводов бестраншейным методом вначале требуется обустройство футляра, а уже после этого проводится протаскивание внутренней трубы через него. Длина футляра зависит от ширины препятствия, которое будет преодолено.

Продавливание — один из распространенных способов прокладки труб в футляре

Выбор способа монтажа футляра зависит от таких условий:

- диаметр коммуникации;

- длина коммуникации;

- гидрогеологические условия (уровень влажности почвы);

- физико-механические свойства почвы (является ли грунт подвижным или нет);

- возможности компании, которая осуществляет прокладку (наличие специальной техники).

В зависимости от вышеперечисленных условий выбирают один из следующих вариантов прокладки трубы в защитном футляре:

- прокол;

- продавливание;

- горизонтально-направленное бурение;

- гидроудар.

Для обустройства тоннелей или коллекторных коммуникаций популярными способами являются:

- щитовая подземная проходка;

- штольневая подземная проходка.

Бестраншейный монтаж трубы в стальном футляре является безопасным способом провести коммуникацию под каким-либо инженерным объектом. Кроме этого, такой способ является экономически выгодным и более безопасным, нежели укладка труб в почву. Для густозастроенных городов такой вариант проводки коммуникаций считается наиболее целесообразным.

Важно! Под железнодорожным покрытием для бестраншейной прокладки труб в футлярах используют стальные трубы.

Наиболее распространённый способ прокладки труб в стальном футляре — с помощью пневмопробойника или гидродомкрата. Пневмопробойник позволяет провести монтажную работу по прокладке защитного футляра для трубопроводов в условиях однородного грунта, не более чем на 50 метров. Гидродомкраты также являются популярным оборудованием для этих целей и позволяют выполнять проколы даже в неустойчивых грунтах.

Прокладка стальных футляров

Технологии закрытой прокладки защитных кожухов при бестраншейной прокладке трубопроводов

При прокладке трубопроводов под дорогами и другими препятствиями в принципе возможны два основных способа производства работ – открытый и закрытый. При открытом требуется отрыть поперек дороги траншею, разрушить дорожное покрытие и остановить движение транспорта на время прокладки труб. Все это сопряжено с рядом неудобств для транспорта, пассажиров и, кроме того, влечет за собой удорожание работ, поскольку приходится восстанавливать дорожное полотно и элементы благоустройства в месте перехода.

Более перспективным является закрытый метод прокладки труб под дорогами, не требующий выемки траншей. При прокладке труб бестраншейными способами вначале под дорогой устраивают защитные кожухи или футляры и затем в них прокладывают рабочие трубопроводы. Чтобы это стало возможным, диаметр кожуха (футляра) должен быть больше, чем диаметр прокладываемого трубопровода.

Для защитных кожухов (футляров) применяют стальные трубы: бесшовные горячекатаные, сварные прямошовные и спиральношовные. Горячекатаные трубы применяют только для кожухов переходов трубопроводов диаметром до 273 мм, а для трубопроводов большего диаметра используют обычно крупноразмерные сварные прямо- или спиральношовные трубы.

Длину кожуха определяют исходя из ширины дорожного полотна (или дорожной насыпи) и рекомендуемых нормативных расстояний. Защищают кожуха от коррозии асбесто- или песчаноцементными, асфальтоцементобитумными, эпоксидными или полимерными антикоррозионными покрытиями, наносимыми на их поверхность.

Закрытую прокладку труб кожухов (футляров) выполняют в основном способами прокола, продавливания, виброударными, горизонтального направленного бурения, а для прокладки коллекторов и тоннелей применяют щитовой и штольневый способы подземной проходки.

Прокол лучше применять для прокладки труб малого диаметра в глинистых и суглинистых (связных) грунтах. Ограничение диаметра прокалываемых труб обусловлено тем, что при этом способе массив грунта прокалывают способом «без удаления грунта из скважины», вследствие чего для прокола требуются значительные усилия. В связи с этим длина прокола труб не превышает 60…80 м. Эту технологию мы рассмотрим в следующей статье.

Способ продавливания с извлечением из трубы грунтовой пробки, или керна, можно применять практически в любых грунтах I…IV категорий. Он пригоден для труб диаметром 800…1720 мм при длине прокладки до 100 м.

Щитовой и штольневый способы применяют при необходимости устройства переходов трубопроводов, коллекторов и тоннелей значительного диаметра и длины.

При любом из бестраншейных способов прокладки труб вначале по обе стороны дороги отрывают рабочий и приемный котлованы, а затем монтируют соответствующие механизированные установки. Размеры рабочего котлована определяют в зависимости от диаметра прокладываемого трубопровода, глубины его заложения и конструкции направляющей рамы.

Основным оборудованием при проколе и продавливании труб являются направляющие рамы, гидравлические домкраты, нажимные патрубки, шомпола, наконечники, грунтозаборные ковши, пневмопробойники, насосы, компрессоры и др.

Выбор бестраншейного способа прокладки труб зависит от диаметра и длины трубопровода, физико-механических свойств и гидрогеологических условий разрабатываемых грунтов. Выбор способа также зависит от наличия в строительных организациях соответствующих трубопрокалывающих, продавливающих и буровых агрегатов, установок и оборудования.

Виброударный способ является наиболее современным методом прокладки стальных труб (футляров). Виброударный метод нашел широкое применение и за рубежом, и в России. Так, например, ИГД СО РАН (Россия) создал поколение пневмоударных машин для забивки в грунт труб, шпунта и выполнения ряда других специальных строительных работ. Созданы пневматические молоты «Тайфун», масса ударной части самого большого из них 1500 кг.

Одними из наиболее популярных в мире являются пневмоударные установки Grundoram производства немецкой фирмы TRACTO-TECHNIK. Фирма разработала большой диапазон машин для забивки труб диаметром от 150 до 4000 мм и длиной до 80 м в грунтах I…V категорий (а иногда даже в грунтах VI категории – легко разрушающаяся скала), под железнодорожными путями, шоссе, реками. Возможна также вертикальная забивка труб, например, для фундаментов. С применением специального адаптера возможно использование оборудования Grundoram и для забивки опор котлована. Есть возможность использовать Grundoram и для замены разрушенных трубопроводов.

Всего существует 12 типов машин с ударной силой до 20 000 кН. Полученная ударная сила распределяется оптимально по всей длине трубы. Забивка трубы происходит со скоростью 15 м/ч. Надежное соединение между трубой и машиной обеспечивают конус-насадка, ударные сегменты (состоящие из нескольких частей) и натяжные ремни. Через два отверстия специального очищающего кегля происходит предварительное удаление земли из трубы.

Технические и экономические преимущества по сравнению с другими способами

• Не нужны опоры по сторонам, сверху или снизу – сокращается время приведения в рабочее состояние.

• Рабочий котлован относительно небольшой (а также незначительное перекрытие землей).

• Земля вокруг забиваемой трубы уплотняется незначительно, обволакивает трубу и защищает ее.

• Забивка трубы возможна также во влажных и каменистых почвах.

Благодаря незначительному уплотнению окружающей почвы взбухание поверхности или нарушение покрова исключены.

Опишем процесс работы на примере установки Grundoram. Эта машина работает от давления воздуха. Установка надежно соединяется с трубой через кегель, ударный сегмент и/ или очищающий кегель (или адаптер). Во время забивки земля остается внутри трубы. При применении очищающего кегля или адаптера давление земли уменьшается, и происходит частичное освобождение (рисунок по месту). Полное освобождение происходит после окончательной забивки трубы под давлением воздуха, воды или их комбинации.

Так как удаление грунта из трубы может происходить только при достаточной толщине ее стенок, работать можно при минимальном перекрытии землей и минимальной глубине строительной площадки (примерно два-три диаметра трубы), не опасаясь вспучивания или просадки грунта по трассе прокладки футляра.

Приводимая давлением воздуха машина имеет цилиндрическую форму с конусом для соединения с насаживающимся кеглем. Мини-машины имеют также задний конус. При недостатке площади или длины строительного котлована передняя часть корпуса машины может быть вставлена в трубу до заднего конуса, так что лишь конец машины (примерно 50 см) будет виден из трубы. Grundoram обычно кладут на лафет и с помощью воздушной подушки точно устанавливают по центру. Корпус машины изготавливается из цельного стального проката, что означает отсутствие слабых мест. В корпусе находится специально закаленная колба, которая приводится в движение давлением воздуха. При этом развивается огромный напор: от 900 до 20 000 кН. Чтобы уменьшить трение трубы о грунт изнутри и снаружи, режущие коронки увеличивают диаметр среза. Забивку трубы можно также облегчить, используя смазывающие режущие коронки.

Полная очистка происходит после окончательной забивки трубы. При этом существуют следующие возможности:

Читайте также: