Рессора что за сталь

Обновлено: 16.05.2024

Рессорно-пружинные стали характеризуются довольно высоким модулем упругости. Этим показателем обладают углеродистые и легированные марки металла.

Легированные и углеродистые материалы

Этот вид материала используют для производства жестких (силовых) упругих элементов. Причиной именно такому применению стало то, что высокий модуль упругости этой стали сильно ограничивает упругую деформацию детали, которая будет произведена из рессорно-пружинной стали. Также важно отметить, что этот тип продукта является высокотехнологичным и в то же время довольно приемлемым по своей стоимости. Кроме использования в авто- и тракторостроении, этот вид материала также широко применяется для изготовления силовых элементов в различных приборах. Чаще всего детали, которые произведены из этой стали, называют одним общим названием - пружинные стали общего назначения.

Для того чтобы обеспечить необходимую работоспособность силовых упругих элементов, необходимо, чтобы рессорная сталь обладала высоким пределом не только упругости, но и выносливости, а также релаксационной стойкостью.

Свойства

Для того чтобы удовлетворить такие требования, как выносливость, упругость и релаксационная стойкость, применяются материалы с повышенным содержанием углерода. Процент содержания этого вещества в используемом продукте должен быть в пределах от 0,5 до 0,7 %. Также важно подвергать этот вид стали закалке и отпуску. Проводить эти процедуры необходимо при температуре от 420 до 520 градусов по Цельсию.

Стоит заметить, что рессорная сталь, закаленная на мартенсит, обладает малым коэффициентом упругости. Он значительно повышается лишь при отпуске, когда образуется структура троосита. Процесс гарантирует повышение пластичности стали, а также вязкости ее разрушения. Эти два фактора важны для того, чтобы снизить чувствительность к концентраторам напряжения, а также увеличить предел выносливости продукта. Можно добавить, что положительными качествами характеризуется также и изометрическая закалка на нижний бейнит.

Рессорная сталь для ножа некоторое время являлась наиболее распространенным материалом, особенно среди владельцев автомобилей. Изготовление острых предметов действительно осуществлялось из старых рессор, которые пришли в негодность для использования в транспортном средстве. Применение ножей из такого необычного материала осуществлялось как для различных бытовых нужд, так и для обычной резки продуктов на кухне. Выбор именно на эту деталь пал не случайно. Было несколько причин, почему именно рессорная сталь стала основным материалом для самодельного производства хороших ножей.

Первая причина - это то, что из-за плохого качества дорог такая деталь как рессора, часто и быстро приходила в негодность. Из-за этого у многих автовладельцев этих узлов было в избытке. Детали просто лежали в гаражах. Доступность и стала первой причиной.

Вторая причина - это конструкция рессоры, которая включала в себя несколько листов углеродистой стали. Именно из этих элементов и можно было изготовить пару добротных ножей.

Третья причина - это высокая эластичность рессорной стали, которая позволяет проводить обработку материала, имея лишь минимальный набор инструментов.

Особенности ножей

Существенная причина, по которой именно этот вид стали стал обширно использоваться для производства ножей, - это состав самого продукта. На производстве данный состав получил название рессорно-пружинной стали 65Г. Как следует из названия, этот материал широко используется для производства рессор, пружин, шайб, а также некоторых других деталей. Стоимость именно этой марки стали считается одной из самых низких среди именно углеродистых материалов. Но при этом ее характеристики, то есть прочность, гибкость и ударная вязкость, находятся на высоте. Кроме того, твердость самой стали также увеличилась. Все эти особенности углеродистого металла также сыграли свою решающую роль при выборе материала для создания ножей.

Сталь 65Г

Рессорная сталь 65Г - это конструкционная высокоуглеродистая сталь, которая поставляется в соответствии с ГОСТом 14959. Такая марка относится к группе рессорно-пружинных сталей. Двумя наиболее важными требованиями, предъявляющимися к такому виду стали, являются высокая поверхностная прочность, а также повышенная упругость. Для того чтобы добиться необходимой прочности, в состав металла добавляют до 1 % марганца. Кроме того, чтобы достичь всех требуемых показателей, необходимо провести надлежащую термическую обработку деталей, изготовленных из этой марки.

Широкое и эффективное использование данного вида стали обусловлено тем, что она принадлежит к классу экономнолегированных, то есть дешевых. Основными ингредиентами этого продукта стали такие компоненты, как:

- углерод, содержание которого составляет от 0,62 до 0,7 %;

- марганец, содержание которого не превышает от 0,9 до 1,2 %;

- содержание хрома и никеля в составе от 0,25 до 0,3 %.

Другие составляющие, которые входят в состав стали - сера, медь, фосфор и т. д. Это примеси, процентное содержание которых регламентируется государственным стандартом.

Термическая обработка

Существует несколько режимов термической обработки этого типа стали. Любой из них выбирается в соответствии с производственными требованиями, которые предъявляются к готовому продукту. Чаще всего используется два метода термической обработки, которые гарантируют получение необходимых свойств с химической и физической точки зрения. К этим способам относят нормализацию и закалку с последующим отпуском.

При проведении термической обработки необходимо правильно выбрать параметры температуры, а также времени, которое нужны для проведения операции. Чтобы верно выбрать эти характеристики, следует отталкиваться от того, какая марка стали используется. Так как материал марки 65Г принадлежит к доэвтектидному типу, то в составе этого продукта содержится аустенит, представленный в виде твердой механической смеси с небольшим количеством феррита. Аустенит является более твердым материалом с точки зрения структуры, чем феррит. Поэтому для проведения термической обработки стали 65Г, необходимо создавать более низкий интервал закалочных температур. Учитывая этот факт, подобные показатели для этого вида металла составляют от 800 до 830 градусов по Цельсию.

Режим закалки

Как закалить рессорную сталь? Необходимо создать нужный температурный режим, выбрать правильное время, а также верно рассчитать время и температуру отпуска. Для того чтобы придать стали все необходимые характеристики, которые задаются будущими техническими условиями эксплуатации детали, стоит провести нужную закалку. Для выбора подходящего режима проведения этой процедуры опираются на такие характеристики:

- Важным является не только способ закалки, но и оборудование, которое используется для нагрева стали.

- Подобрать необходимый температурный режим закалки.

- Подобрать подходящий временной промежуток для закалки стали.

- Выбрать нужную среду для проведений процесса закаливания.

- Также важно правильно подобрать технологию охлаждения детали после процесса закаливания.

Марки рессорной стали

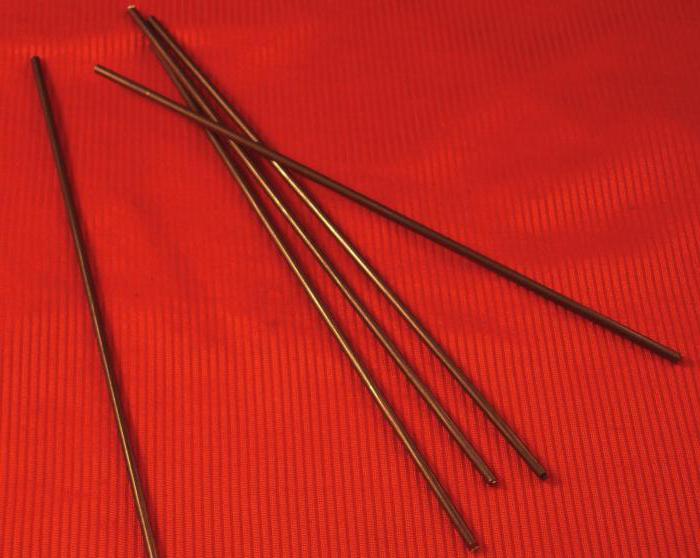

Поставка стали для изготовления рессоры осуществляется в виде полос. После этого из нее нарезают заготовки, закаливают, отпускают и собирают в виде пакетов. Марки рессорно-пружинной стали, такие как 65, 70, 75, 80 и т. д., характеризуются тем, что их релаксационная стойкость мала, особенно этот недостаток заметен при нагреве детали. Данные марки стали не могут быть использованы для работы в среде, температура которой превышает 100 градусов по Цельсию.

Существуют дешевые кремнистые марки 55С2, 60C2, 70СЗА. Их используют для изготовления пружин или же рессор, толщина которых не будет превышать 18 мм.

К более качественным маркам стали можно отнести 50ХФА, 50ХГФА. Если сравнивать с кремнемарганцовыми и кремнистыми материалами, то при отпуске температура намного выше - около 520 градусов. Из-за такой процедуры обработки эти марки стали характеризуются высокой теплостойкостью, а также малой чувствительностью к надрезу.

Рессорная сталь: описание, характеристики, марка и отзывы.

При выборе ножа очень важно учитывать материал, из которого он изготовлен. Ведь для выполнения различных функций лезвие должно быть не только острым, но и прочным. К тому же, нужно обращать внимание, чтобы клинки не тупились и не гнулись при незначительной нагрузке. Эти свойства зависят от материала, из которых изготовлены ножи. В зависимости от задач, которые нож должен выполнять, будь то нож для разделки, охотничий или туристический, отличаются и характеристики материала.

Ножи из рессоры, несомненно, были самыми популярными среди людей, мало-мальски имеющих отношение к машинам. Их действительно изготавливали из рессор старых автомобилей, поскольку это был один из самых доступных материалов. При этом ножи использовались, как на кухне для резки продуктов, так и для бытовых нужд.

Сейчас рессорная сталь не сдает своих позиций и довольно распространена в производстве ножей.

Характеристики пружинных сталей

Пружинные стали характеризуются повышенным пределом текучести (δВ) и упругости. Это важнейшая характеристика металла — выдерживать механические нагрузки без изменений своей первоначальной формы. Т.е. металл, подвергающийся растяжению или наоборот сжатию (упругой деформации), после снятия с него действующих сил, должен оставаться в первоначальной форме (без остаточной деформации).

Марки и область применения пружинной стали

По наличию дополнительных свойств пружинная сталь подразделяется на легированную (нержавеющую) и углеродистую. За основу легированной стали берется углеродистая с содержанием С 65-85 % и легируется 4 основными элементами, всеми или выборочно, каждый из которых вносит свои особенности:

Хром — при концентрации более 13 % работает на обеспечение коррозионной стойкости металла. При концентрации хрома около 30 % изделие может работать в агрессивных средах: кислотной (кроме серной кислоты), щелочной, водной. Коррозионная пружинная сталь всегда легируется вторым сопутствующим элементом — вольфрамом и/ или марганцем. Рабочая t до 250 °C.

Вольфрам — тугоплавкое вещество. При попадании его порошка в расплав, образует многочисленные центры кристаллизации, измельчая зерно, что приводит к повышению пластичности без потери прочности. Это привносит свои плюсы: качество такой структуры остается очень высоким при нагреве и интенсивном истирании поверхности. При термической обработке этот элемент сохраняет мелкозернистую структуру, исключает разупрочнение стали при нагреве (в процессе эксплуатации) и дислокацию. Во время закалки увеличивает прокаливаемость, в результате чего структура получает однородность на большую глубину, что в свою очередь увеличивает эксплуатационный срок изделия.

Марганец и кремний — обычно участвуют в легировании обоюдно, причем соотношение всегда увеличивается в пользу марганца, примерно до 1,5 раз. Т. е. если содержание кремния 1 %, то марганец добавляется в количестве 1,1-1,5 %.

Тугоплавкий кремний является не карбидообразующим элементом. При попадании его в расплав одним из первых принимает участие в кристаллизации, выталкивая при этом карбиды углерода к границам зерен, что соответственно приводит к упрочнению металла.

Марганец можно назвать стабилизатором структуры. Одновременно искажая решетку металла и упрочняя его, марганец устраняет излишнюю прочность кремния.

В некоторые марки сталей (при работе изделия в высокотемпературных условиях, при t выше 300 ºC) в сталь присаживают никель. Он исключает образование карбидов хрома по границам зерен, которые приводят к разрушению матрицы.

Ванадий также может являться легирующим элементом, его функция похожа на действие вольфрама.

В пружинных марках оговаривается такой элемент как медь, содержание ее не должно превышать 0,15 %. Т. к. являясь легкоплавким веществом, медь концентрируется на границах зерен, снижая прочность.

К пружинным маркам относят: 50ХГ, 3К-7, 65Г, 65ГА, 50ХГФА, 50ХФА, 51ХФА, 50ХСА, 55С2, 55С2А, 55С2ГФ, 55ХГР, 60Г, 60С2, 60С2А, 605, 70, 70Г ,75, 80, 85, 60С2ХА, 60С2ХФА, 65С2ВА, 68А, 68ГА, 70Г2, 70С2ХА, 70С3А, 70ХГФА, SH, SL, SM, ДМ, ДН, КТ-2.

Марки такой стали используются для изготовления не только пружин и рессор, хотя это основное их назначение, которое характеризует основное свойство. Их применяют везде, где есть необходимость предать изделию упругость, одновременно пластичность и прочность. Все детали, которые изготавливают из этих марок, подвержены: растяжению и сжатию. Многие их них испытывают нагрузки, периодически сменяющие друг друга, причем с огромной циклической частотой. Это:

- корпуса подшипников, которые испытывают в каждой точке сжатие и растяжение с высокой периодичностью;

- фрикционные диски, испытывающие динамические нагрузки и сжатие;

- упорные шайбы, основное время они испытывают нагрузки на сжатие, но к ним можно присовокупить и резкое изменение на растяжение;

- тормозные ленты, для которых одним из главнейших задач является упругость при многократно повторяющемся растяжении. При такой динамике с усиленным старением и износом более прочная сталь (с меньшей упругостью) подвержена быстрому старению и внезапному разрушению.

Тоже касается и шестерней, фланцев, шайб, цанг и т. д.

Марки стали по ГОСТу 14959–79

Это стали с высоким содержанием углерода, но с малым легированием. Госстандарт 14959 обозначает – легированный сплав следующих марок:

- 3К-7 – применяется в выработке проволоки холоднотянутым способом, из которой изготавливают пружины, незакаливаемые;

- 50ХГ – производят рессоры для автомашин и пружины для жд. составов;

- 50ХГА – назначение в производстве как у предыдущей марки рессорно пружинной стали;

- 50ХГФА – выпускают особенные пружины и рессорные детали для машин;

- 50ХСА – пружины специального назначения и небольшие детали для механизмов часов;

- 50ХФА – изготавливают детали с повышенной нагрузкой, с требованиями высочайшей устойчивости и прочности, которые действуют при больших температурах – до 300 градусов.

- 51ХФА – для пружинной проволоки;

- 55С2 — для производства пружинных механизмов и рессор, используемых в тракторостроении, машиностроении, для подвижных составов на ж/д;

- 55С2А – производят авторессоры, пружины для поездов;

- 55С2ГФ – для выработки очень прочных пружин специального направления, авторессор;

- 55ХГР – производят полосовую сталь пружинную, толщина которой варьируется от 3 до 24 мм;

- 60Г – для выработки круглых и гладких пружин, колечки и прочие выработки пружинного типа, обладающих высокой стойкостью к изнашиванию и упругостью, например, скобы, втулки, тамбурины для тормозящих систем, применяемые в тяжелом машиностроении;

Интересно: торсионная сталь, марки 60С2 – пружины высокой нагрузки, фрикционные диски, пружинные шайбочки;

- 60С2А – производят те же изделия, что из стали предыдущего типа;

- 60С2Г – тип рессорной стали, из которой производят тракторные и авторессоры;

- 60С2Н2А – производят ответственные рессоры с высокой нагрузкой на сплав;

- 60С2ХА – для выработки высоконагруженных пружинных продуктов, на которые производится постоянная нагрузка;

- 60С2ХФА – это круглая сталь с элементами калибровки, из которой производят пружины и пластины рессор с высокой ответственностью;

- 65 – изготавливают детали с повышенной прочностью и упругостью, которые эксплуатируются при большом давлении при высоких статистических нагрузках и сильной вибрации;

- 65Г – изготавливают детали, которые будут работать без ударных нагрузок;

- 65ГА – проволока для пружин, прошедшая закалку;

- рессорная сталь марки — 65С2ВА, высоконагруженные рессорные пласты и пружины;

- 68А – закаленная проволока для производства пружинных приспособлений калибром 1.2-5,5 мм;

- 70 – детали для машиностроения, от которых необходима повышенная износоустойчивость;

- 70Г – для пружинных элементов;

- 70Г2 — производят землеройные ножи и пружины для разных отраслей промышленной индустрии;

- 70С2ХА – пружинные элементы для часовых устройств и большие пружины специального назначения;

- 70С3А – пружины с большой нагрузкой;

- марка рессорно пружинной стали 70ХГФА – проволока для выработки пружинных элементов с термообработкой;

- 75 – любые пружинные и другие детали, используемые в машиностроении, на которые оказывается большая нагрузка вибрациями;

- 80 – для выработки плоских деталей;

- 85 – износостойкие детали;

- SH, SL, SM, ДН, ДМ – машинные пружины, работающие при статистических нагрузках;

- КТ-2 – для выработки холоднотянутой проволоки, которая навивается без термической обработки.

Первыми цифрами обозначается среднее содержание углерода в конкретной стали и обозначается она в процентном эквиваленте. После цифр идет литера, обозначающая конкретные легирующие присадки добавлены в сплав, а последнее число – это содержание добавок. Стоит отметить, что если легирующего связующего меньше 1,5%, то число не пишется, содержание больше чем 2,5% обозначается тройкой, промежуточное значение между двумя первыми значениями – прописывается цифрой 2.

Пружинный прокат будь то некорродирующая полоса, листы, шестигранники или квадраты, подразделяются на группы с некоторыми характеристиками:

- химический состав – первоклассная нержавеющая листовая спецсталь, которая нормируется по значениям от 1 до 4Б;

- способ обработки – горячекатаная полоса, поверхность которой обтачивается или шлифуется, калиброванный прокат, кованный, специально отделанный прокат.

Маркировка

Пружинно-рессорные стали можно сгруппировать по позициям:

- нелегированные с содержанием углерода 65-85 % — недорогая сталь общего назначения;

- марганцево-кремниевые — наиболее дешевая с высокими физико-химическими показателями;

- хромо-марганцевые — нержавеющая сталь, работает в агрессивных средах при t -250 +250 C;

- дополнительно легированные и/или вольфрамом, ванадием, бором — представляют собой стали с повышенным ресурсом работы благодаря однородной структуре, отличным соотношением прочности и пластичности благодаря измельченному зерну и выдерживает высокие механические нагрузки. Используются на таких объектах как ЖД транспорт.

Маркировка пружинных сталей проводиться следующим образом. Разберем на примере 60С2ХФА:

- 60 — процентное содержание углерода в десятых долях (углерод не указывается в буквенном значении);

- С2 — буквенное обозначение кремния с индексом 2, обозначает увеличенное стандартное содержание (1-1,5 %) в 2 раза;

- Х — наличие хрома до 0,9-1 %;

- Ф — содержание вольфрама до 1 %;

- А — добавленный буквенный индекс А в конце маркировки обозначает минимальное содержание вредных примесей фосфора и серы, не более 0,015 %.

Область применения

Легированные металлы применяются для ответственных деталей с большим сечением витков. Пружинная нержавеющая сталь используется для производства деталей, элементов приборостроения и машиностроения: шайбы; хомуты; торсионы; пружины изгиба, кручения, растяжения, сжатия.

Для изготовления пружин используется нержавеющая проволока марок AISI 304, AISI 321 и др. Из нее также делают струны музыкальных инструментов. Заказывайте нержавеющий металлопрокат под изготовление качественной проволоки на складе .

Производство

В зависимости от дальнейшей обработки и окончательно вида детали, сталь поставляется в листах, проволоке, шестигранниках, квадратах. Высокие эксплуатационные качества изделия обеспечиваются 2 составляющими:

- структурой металла, которая определяется химическим составом и последующей обработкой;

- наличием в структуре неметаллических включений, точнее минимальным количеством и размерами, что устраняется на этапе выплавки и разливки;

- формой детали (спираль, дуга) и ее размерами, что определяется расчетным методом.

При растягивании пружины, внутренние и наружные стороны витков испытывают различные степени нагрузки: внешние меньше подвержены растяжению, в то время как внутренние испытывают наибольшую степень деформации. Тоже касается и концов пружины: они служат местом крепления, что увеличивает нагрузку в этих и граничащих местах. Поэтому разработаны марки стали, которые предпочтительно используются на сжатие либо растяжение.

Этот вид материала используют для производства жестких (силовых) упругих элементов. Причиной именно такому применению стало то, что высокий модуль упругости этой стали сильно ограничивает упругую деформацию детали, которая будет произведена из рессорно-пружинной стали. Также важно отметить, что этот тип продукта является высокотехнологичным и в то же время довольно приемлемым по своей стоимости. Кроме использования в авто- и тракторостроении, этот вид материала также широко применяется для изготовления силовых элементов в различных приборах. Чаще всего детали, которые произведены из этой стали, называют одним общим названием – пружинные стали общего назначения.

Термомеханическая обработка

Все без исключения пружинные стали повергаются термомеханической обработке. После нее прочность и износостойкость способна увеличиться в 2 раза. Форму изделию придают в отожженном состоянии, когда сталь имеет максимально возможную мягкость, после чего нагревают до 830-870 С и охлаждают в масляной или водной среде (только для марки 60 СА). Полученный мартенсит отпускают при температуре 480 ºC.

Все требования и рекомендации к этому виду стали описаны в ГОСТ 14959-79. На их основании предприятием разрабатываются более детальные технологические листы, которые отвечают узким параметрам.

Рессорно-пружинные стали

Рессорно-пружинные стали – это специальные стали, которые предназначаются для производства различных упругих элементов, в частности пружин и рессор.

Данный тип материала относится к высоко- и среднелегированным сталям. Главное отличие рессорно-пружинной стали от иных видов – это значительно увеличенный предел текучести данного материала. Другими словами можно сказать, что этот тип обладает высокой степенью упругости, то есть возвращается в исходные состояния и форму после устранения нагрузки. Это параметрическое свойство обусловлено областью применения рессор и пружин. В нормальном режиме работы они постоянно подвергаются сжатию/растяжению или упругой деформации и должны выполнять свои функции даже после большого цикла наложения и снятия деформации. Также данный материал должен обладать хорошей пластичностью и высокой стойкостью к хрупким разрушениям.

Основными легирующими элементами являются кремний, марганец, вольфрам и никель. Эти присадки увеличивают сопротивление пластическим и упругим деформациям путем измельчения зерна сплава. Готовым продуктом можно считать и проволоку, которую в дальнейшем применяют при изготовлении витых и компонованных пружин.

Свойства рессорно-пружинной стали

Основными характеристиками для данного вида сталей является высокое сопротивление упругим деформациям и низкий коэффициент остаточного растяжения. Это связано с недопустимостью увеличения или уменьшения конструкционного размера пружины.

Хороших конструкционных и эксплуатационных свойств добиваются, протягивая заранее патентированную проволоку при низких температурах, при этом производят сильную обтяжку материала.

Процесс патентирования ведется в промежутке между двумя вытяжками, сталь нагревают выше температурной точки образования аустенита и затем охлаждают в ванне с расплавом свинца, при этом аустенит переходит в тонкопластинчатый сорбит и увеличивается её механическая прочность.

Для достижения одинаковых физико-химических свойств по всему сечению материала пружинная сталь должна пройти процесс прокаливания сквозной методикой, это обеспечит гомогенную структуру по всему сечению. Особенно важен этот метод для изготовления рессор и пружин большого диаметра, когда неравномерность свойств исходного материала может привести к разрушению готового изделия.

Как для любого другого материала, для рессорно-пружинной стали характерно наличие в составе углерода. В данном случае его содержание может колебаться в пределе 0.50-0.80 % от массы сплава. Дополнительно используют такие легирующие добавки:

- кремний – до 2.5 %;

- марганец – до 1.3 %;

- вольфрам – до 1.3 %;

- никель – до 1.7 %.

Микроструктура рессорно-пружинной стали

Стоит заметить, что хром и марганец при совместном легировании увеличивают сопротивление стали низким пластичным деформациям. Никель и вольфрам образуют тонкую и однородную структуру карбидной фракции, которая препятствует дислокации.

Рессорно-пружинная сталь очень критична к деформациям наружного слоя материала, так как эти напряжения являются концентраторами возможных дефектов готового изделия.

Закалка данного типа производится при температурах 850 – 880 о С, но после такой термической обработки сталь проявляет слабые упругие свойства из-за образования мартенсита, для повышения данного типа свойств её отпускают при температурах порядка 420-510 о С, что способствует образованию троостита и повышению упругой деформации сплава до предела прочности 1200-1900 МПа и пределу текучести 1100-1200 МПа. При этом проведение закалки изотермически – при постоянной температуре – положительно сказывается на показателях пластичности и вязкости материала.

Стали данного типа обладают хорошими антикоррозионными свойствами из-за наличия в составе сплава таких легирующих добавок как хром и молибден. Это положительно сказывается на длительности эксплуатации и препятствует образованию трещин во время работы.

Стоит отметить так же несколько основных недостатков рессорно-пружинной стали:

- плохая свариваемость – это обусловлено разрушением наружного слоя материала и локальном перегреве детали;

- сложность резки – некоторые трудности возникают при попытках реза такого типа стали, связанно это напрямую с большим сопротивление деформации.

Классификация пружинных сталей

Для начала разберем маркировку такого типа материала, чаще всего она имеет вид «50А2БВГ», где:

50 – содержание углерода в долях процента;

А2 – легирующий элемент №1 и его содержание в процентах;

Б,В,Г – легирующие элементы №2,3,4 и т.д.

Важно! Если после обозначения легирующего элемента не стоит число, значит, его массовое содержание не превышает 1.5%, если число 2 – массовая доля больше 1,5%, но меньше 2,5%, если 3 – массовая доля выше 2,5%.

Например, сталь 50ХГФ – это сплав, в котором содержание углерода составляет 0,50%, и легирующие компоненты хром, марганец и ванадий составляют меньше 1,5%.

Если в маркировке стали есть только цифра, например, ст 50, ст 65 и др., это обозначает, что она относится к углеродистым сталям, а если в названии есть минимум 2 элемента, такая рессорно-пружинная сталь относится к легированным.

Рассмотрим основные классификации данного типа:

- По способу обработки:

- Кованный и горячекатаный.

- Калиброванный.

- Со специальной обработкой наружных поверхностей.

- Горячекатаный круглый с обточенной поверхностью.

- Качественная.

- Высококачественная.

Марка рессорно-пружинной стали дает возможность определить её конструкционные и физико-химические свойства, определить область использования и возможности по механической обработке.

Область использования пружинной стали

Исходя из названия, можно сделать вывод, что данный вид предназначен для использования в областях, связанных с большими упругими деформациями, растяжением, скручиванием. Применяют такую сталь для изготовления всевозможных видов пружин для разнообразного технологического оборудования, полосок стали под рессоры, суппорты и прочее.

Основные области использования:- производство рессор автомобилей и тяжелой техники;

- производство пружин для технологично оборудования, при этом это относится к пружинам на сжатие и растяжение;

- пружины плоские, цилиндрические, сложные из прутков различных сечений и др.

- упругие элементы тяжелой техники, станкового оборудования;

- пружины тракторной техники и локомотивной техники;

- ножи земельной техники;

- блокировочные и тормозные устройства;

- обоймы подшипников.

![Рессора автомобиля]()

Рассмотрим сводную таблицу самых распространенных марок рессорно-пружинных сталей с указанием их маркировки и области применения:

Маркировка Основные легирующие компоненты Эксплуатационные особенности 50ХГ Хром, марганец Рессоры автомобилей, пружины железнодорожной техники 50ХСА Хром, кремний, азот Упругие элементы часовой техники 55ХГР Хром, марганец, бор Штамповка пластин рессор 60С2 Кремний Валы с нагрузкой на скручивание, цанги, подпружиненные шайбы 60Г Марганец Пружинные кольца, бандажи, тормозные башмаки 65 — Детали, работающие в условиях высокого трения 65С2ВА Кремний, вольфрам, азот Рессоры и пружины, работающие под высокой динамической нагрузкой 70Г2 Марганец Ножи для землеройных машин 70С3А Кремний, азот Тяжело нагруженные пружины механизмов 85 — Фрикционные диски с высокой прочностью Как видно из таблицы, величина и количество легирующих присадок напрямую отвечают за износостойкость и механическую прочность деталей. Видно, что с повышение содержания углерода от 0,5% до 0,85% увеличивается прочность и упругость материала, хром препятствует образованию ржавчины, вольфрам повышает твердость и красностойкость стали, а марганец увеличивает стойкость к ударам.

Сталь 65Г рессорная

Переработка железной руды – ключевая отрасль в мире. Из получившегося материала делают массу вещей, которые часто встречаются в повседневной жизни. Например, сталь 65Г используют для изготовления холодного оружия, пружин, подшипников, рессор и других деталей. Готовые части отличаются повышенной износостойкостью, однако, плохо переносят ударные нагрузки. Поэтому для выпуска двигателей такое вещество не годится.

![Сталь 65Г]()

Отличительные особенности данной субстанции заключаются в отменных режущих показателях: возможность оксидирования, чернения и синения. После процедуры воронения на поверхности элемента образуется защищающая от коррозии плёнка, а сама плоскость приобретает чёрный или синий оттенок. Следует отметить, что такое сырьё не применяется для сварных конструкций.

Химический состав

Марка рессорно-пружинной стали 65Г представляет совокупность из перечисленных ингредиентов:

- углерод (C) – 0,65-0,7%;

- кремний (Si) – 0,17-0,37%;

- марганец (Mn) – 0,9-1,2%;

- никель (Ni) и хром (Cr) – с лимитом в 0,25%;

- сера (S) и фосфор (P) – не более 0,035%;

- медь (Cu) – до 0,2%;

- железо (Fe) – 97%.

![Химический состав марки 65Г]()

Химический состав марки 65Г

Главной задачей сделанной продукции является сохранение максимальной стойкости и упругости. Добиться такого эффекта можно при присоединении 1% марганца. Оставшиеся составляющие относятся к категории примесей, и добавляются в соответствии с государственными стандартами.

Механические качества

Пружинная, высокоуглеродистая сталь 65Г обязана соответствовать ГОСТу 14959-79, который подразделяется на кованый, горячекатаный и калиброванный способ модификации структуры, с толщиной заготовки в диапазоне 250 мм.

Вещество, при Т=20 °С, должно иметь нижеупомянутые свойства:

- предел прочности при растяжении листа – 980МПа (отожжённый, с размером до 1,5мм – 650 МПа);

- текучесть для остаточной деформации – 785МПа;

- примерное удлинение при отрыве – 8% (отожжённый – 15%);

- относительное сужение – 30%.

При этом её плотность обязана составлять 241 МПа после отжига, и 275 МПа без термообработки.

![Механические свойства стали 65Г]()

Механические свойства стали 65Г

Распознать все показатели можно путём испытаний:

- При контроле на растяжение. Здесь пускают в ход разрывные машины. Такие тесты позволяют выявить максимальную нагрузку, которую сплав способен выдержать без нарушения целостности.

- Диагностика надёжности. Тут проверяют элемент на сопротивление повреждениям от другого, более плотного тела. Определение качеств также проводиться на специальных аппаратах.

- На ударную вязкость. После опытов можно выявить, как металл реагирует на динамические повреждения, и есть ли у него склонности к хрупкому разрушению. Для этих проектов эксплуатируют специальный маятник.

Все аналоги тоже проходят идентичные процедуры. Например, тип 70, китайского происхождения, наделён схожими образующими. Однако итоги исследований немного различаются, и его допустимая крепость достигает 1030 МПа. Для иного анализа некоторые модели испытывают в различных температурных условиях.

При нагреве образца ниже критического уровня с последующим остыванием можно увидеть такие результаты: Отпуск с температурой в 200 °C поднимает рамки прочности до 2200 МПа, а ударная твёрдость (KUF) образует всего 5 Дж. Поднятие температуры до 600 °C ведёт к росту KUF до 76 Дж, с уменьшением предела крепости до 880 МПа.

Физические признаки

- Большинство сплавов располагают указанными чертами: блеск,

- пластичность,

- твёрдость изделия,

- большой пропуск тепловой и электрической энергии.

И на эти признаки повлияют различные варианты производства, в частности воздействие жаром: при Т=100 °С, модуль упругости (Е×10 -5 ) составляет 2,13 МПа, коэффициент линейного увеличения (а 10 6 ) – 11,8, теплопроводность – 36 Вт/(м.град), плотность материала (p) – 7.830 кг/м 3 , теплоёмкость (С) – 490 Дж.

![Физические свойства стали 65Г]()

Физические свойства стали 65Г

Если же сталь марки 65Г будет подвержена более высокой термическом обработке, например, Т=700 °С, то следствия будут следующие: Е×10 -5 – 1.36 МПа, а 10 6 – 14,5, пропуск тепла – 29 ВТ, C=625 ДЖ. По этим сведениям не трудно определить, что нагрев конструкции даёт прирост термической ёмкости и повышает множитель расширения. Другие же индексы незначительно снижаются.

Некоторые выделки обрабатывают в селитровых ваннах, на протяжении 5-10 мин. В других случаях применяют нефтяные или электропечи, и делают отпуск на 20-40 минут. Данное действие снимает внутреннее напряжение, возникшее во время процедуры. Также дополнительная обработка нужна, чтобы заготовка могла возвращаться в первоначальную форму после деформации (актуально для пружин и сетки).

![Зависимость цвета проката от температуры в процессе обработки]()

Зависимость цвета проката от температуры в процессе обработки

Готовое изделие будет иметь низкую подверженность к поражению флокенов. Другими словами, на объекте не будут появляться серебристые пятна, которые указывают на пониженную пластичность и вязкость. Эксплуатация элементов с такими показателями запрещается, поскольку они могут стать причиной серьёзной аварии. Главная причина образования флокенов – переизбыток углерода.

Термообработка

Этот этап работы нужен для правки строения материала. Режимы термообработки состоят из нагревания и последующего охлаждения. И тут необходимо следить за скоростью этого процесса. Эта деятельность существенно изменяет атрибуты предмета, однако, химический состав остаётся без изменений.

![Термообработка стали 65Г]()

Термообработка стали 65Г

Всего есть три метода изменения атрибутов:

- закалка 65Г стали. Она основывается на перекристаллизации, и складывается из ужесточённого нагрева с дальнейшим охлаждением в воде или масле. Все манипуляции рекомендуется проводить аккуратно, иначе появятся дефекты в виде трещин или искажения;

- отпуск. Его проводят после закалки или для подъёма твёрдости. Закалённый металл обладает завышенной жесткостью и хрупкостью. Чтобы снизить сей параметр, вещество нагревают до указанной температуры, а затем медленно остужают на открытом воздухе;

- отжиг. К этому методу прибегают тогда, когда объект требуется изогнуть или обработать устройством для резки. Для этого изделие кладут в печь, которая прогрета на 800-900 °С, а затем её постепенно охлаждают.

Это технологическое мероприятие является незаменимым, и его часто используют в изготовлении макетов из цветных металлов.

Более подробно о процессе термообработке читайте статью «Термообработка стали 65Г».

Технические характеристики и создание деталей

Любой компонент, в смесь которого входит железо, должен соответствовать всем межгосударственным требованиям. Что касается типа 65Г, то его характеристики и пробы также должны строго отвечать всем нормам. Определить их можно по аббревиатуре. Расшифровка данного сплава говорит следующее: первые цифры указывают на среднее процентное соотношение углерода в сотых долях (0,65), а символ за ним «Г» – наличие легирующего элемента марганца (повышено его содержание).

Пружинная проволока Метательный нож Лента «Зубр» для цепной пилы из стали 65Г

Сталь 65Г может относиться к ГОСТ 14959-79, 10543-98, 2591-2006, 9234-74, 82-70, 103-2006, 10234-77, 1577-93 и другим. Тут всё зависит от порядка переработки, наличия химических компонентов, внешних параметров и будущего назначения. Из этого получается, что одна разновидность сплава может принадлежать к различным государственным стандартам, и служить для разных целей.

Сталь 65Г имеет широкое применение в современном промышленном производстве.

Из неё выпускают упорные шайбы, целью которых является обеспечение надёжной опоры для валов автомобилей и других механических агрегатов. Также из подобного компонента создаются тормозные ленты, служащие для кратковременной блокировки узлов АКПП. По этой причине сталь обязана быть очень устойчивой к внешним негативным воздействиям.

Вышеперечисленные черты актуальны и для производства исторического оружия: мечи, сабли, шашки и прочее. Однако любителям истории важно понимать, что у подобных изделий имеется одна негативная сторона: подверженность коррозии. Поэтому все лезвия рекомендуется хранить в дали от сырости. Помимо прочего, сталь 65Г отлично подойдёт гостдля ножа метательного разряда, инструментов и шестерней.

Нож из рессоры

Нож – это отличная вещь, которая может быть полезна не только в качестве прекрасного инструмента, но и в виде замечательного сувенира. Каждый мальчишка будет рад такому подарку. Если нож изготовлен вручную, то он сразу становится уникальной ценностью в глазах владельца.

Взрослые тоже не всегда используют ножи исключительно в бытовых целях – многие люди их коллекционируют. Критерии выбора у всех разные, но каждый знает, что качественная сталь – это обязательное условие для хорошего ножа. Но и красиво выполненная ручка может произвести не меньшее впечатление, чем прочное лезвие, способное долго держать заточку.

![Ковка ножа из рессорной стали]()

Ковка ножа из рессорной стали

В чем же особенность ножа из рессоры?

Причина популярности такого изделия, как нож из рессоры, заключается в свойствах металла. Высокая износостойкость и прочность в сочетании с высокой пластичностью позволили многим поколениям мастеров пользоваться рессорами как главным источником сырья.

![Характеристики рессорно-пружинной стали]()

Характеристики рессорно-пружинной стали

Рессоры изготавливают из рессорно-пружинной стали 65Г, но могут быть применены другие марки: 50ХГСА, 50ХГА, 50ХФА. Это тоже рессорно-пружинные стали – определить какая из них взята в качестве материала для клинка можно только с помощью химического анализа. Либо по нюансам поведения металла при обработке, но с этим справятся только опытные мастера. Для начинающего изготовителя разница между перечисленными материалами будет практически незаметна.

Применение рессорной стали

65Г считается одной из самых дешевых пружинных сталей. При этом она обладает рядом уникальных свойств, делающих ее незаменимой для создания пружин. Рессорная сталь для ножа содержит хром, никель, марганец, кремний. Эти элементы придают свойства, за которые изготовителями выбирается именно этот материал:

- хорошая гибкость;

- высокая ударная вязкость;

- твёрдость;

- износостойкость;

Термообработка играет большую роль в улучшении качеств материала. Сталь становится прочнее, повышается ее твердость. К сожалению, она недостаточно устойчива к коррозии – имеет обыкновение ржаветь. Но достоинства перевешивают недостатки и ее часто используют как материал для клинка.

Такие ножи применяют в самых разных сферах. В первую очередь в качестве кухонных – крепкие, прочные, долговечные – что ещё нужно для ежедневной работы на кухне и, например, для разделки мяса? Те же соображения заставляли охотников, рыбаков и туристов стараться заполучить в свой арсенал эту качественную «самоделку». Поэтому многие мастера делали на продажу туристические и охотничьи ножи.

Благодаря хорошим характеристикам стали, эти ножи были популярны среди военных. Солдаты срочной службы, имевшие доступ к инструментам для металлообработки, в кустарных условиях изготавливали армейские ножи.Со временем, изготовители начали замахиваться на более серьёзные изделия: топоры, мечи, мачете, катаны. Из-за хорошей ударной вязкости рессорные стали прекрасно подходят для ковки. Ковкой можно изготовить клинок любой формы, даже самой причудливой.

Как сделать нож из рессоры

Изготовление ножа из рессоры может отнять много времени и сил, особенно, если человек делает это в первый раз. Но рессорно-пружинная сталь хорошо поддаётся обработке и «стерпит» ошибки новичка, поэтому именно из неё лучше всего создавать свой первый нож.

Обычно, материал находят на открытом воздухе: на улице, на автобазах, рядом с гаражами, на автомобильных свалках и других аналогичных местах. Поэтому рессора может быть покрыта грязью и ржавчиной и перед работой ее надо тщательно отчистить. Если необходимо выпрямить выгнутую рессору, то её нагревают до красна, а затем дают остыть в нормальных условиях – при комнатной температуре.

Как сделать нож из рессоры с помощью ковки

Все рессорно-пружинные стали, в том числе 65Г, объединяет одно качество: они прекрасно поддаются ковке. Ножи из рессорной стали, изготовленные ковкой, будут более надёжными и долговечными, потому что в процессе обработки происходит упрочнение металла за счёт пластической деформации и изменения макроструктуры.

Прежде чем проковать рессору, необходимо вырезать из неё профиль будущего клинка. Затем заготовку надёжно крепят, и нагревают до красна. Ковкой создаётся остриё и лезвие. Этим способом легко придать клинку требуемую форму, а также задать его ширину. Ковкой из рессоры хорошо удается изготавливать топоры и различные экзотические вещи, такие как мачете или меч.

Лезвию дают остыть до температуры окружающей среды после того как работа закончена.

Как выточить нож из рессоры своими руками

Необходимо, в первую очередь, определиться с внешним видом будущего изделия. Форма зависит от назначения ножа: кухонный, охотничий, сувенирный или какой-либо другой. В итоге клинок может быть любой – на это влияют только фантазия и возможности изготовителя. Если выбор сделан, то нужно взять готовый шаблон или выполнить его самостоятельно из картона или плотной бумаги.

Далее, чтобы изготовить нож из рессоры своими руками, надо быть готовым начать работу с металлом. Сначала шаблон необходимо приложить к металлической заготовке и обвести маркером, карандашом, чертилкой (ГОСТ 24473-80) или другим разметочным инструментом. По контуру, полученному посредством шаблона, требуется вырезать профиль изделия. Подойдут следующие инструменты:

- ленточная пила;

- угловая шлифмашинка, она же «болгарка» – важно не перегреть заготовку при отрезании;

- сверлильный станок или дрель – в этом случае вдоль контура сверлят отверстия, затем перегородки между ними ломают или выпиливают;

- можно использовать ручной инструмент;

Сам процесс обработки достаточно прост, хотя и требует определённой концентрации, чтобы вырезать заготовку в соответствии с разметкой. Когда обработка успешно завершена и заготовка стала соответствовать шаблону, то можно приступать к формированию клинка. Основная задача – сделать скосы. Лезвие снова размечают, определяя размеры скосов. При дальнейшей обработке следует строго придерживаться разметки.

![Электрическое точило]()

Для работы лучше всего использовать электрическое точило. Также подойдут и ленточная шлифмашинка, и «болгарка», но, в случае последней, требуется хорошее владение инструментом. Можно выточить скосы вручную – напильником. На этом работы по металлу должны быть закончены, потому что далее клинок пройдёт термическую обработку, после которой сделать с заготовкой что-либо ещё будет очень сложно.

Закалка лезвия

Основной вид термической обработки – это закалка. Она нужна, чтобы лезвие было прочным, и могло оставаться острым долгое время после заточки. Существуют разные приёмы:

— закалка, с нагревом только режущей кромки;

— закалка режущей кромки нагревом изделия целиком;

— закалка с отпуском;

В первом случае только крайняя часть лезвия нагревается до немагнитного состояния, после чего его помещают в масло и выдерживают, пока масло не перестанет пузыриться. Второй способ сложнее: нагревается нож целиком, но погружать его в масло требуется только на треть – чтобы режущий край был покрыт жидкостью.

Закалка с отпуском – это метод, при котором остывание заготовки проводится в два этапа: сначала в при повышенной температуре, но ниже температуры закалки, затем при комнатной температуре.

Самый простой способ закалки – это полная закалка клинка, но при этом способе есть вероятность, что лезвие поведёт. Тогда надо провести рихтовку испорченной заготовки. Это можно сделать как предварительно разогрев лезвие, так и в холодном состоянии.

Изготовление рукоятки

Ручку можно изготовить практически из любого сырья, но особой популярностью пользуются дерево, пластик, кожа, кость. Красиво выглядят наборные ручки с чередующимися слоями, например, кожи и бересты.

Кость – это традиционный материал, для изготовления разнообразных безделушек и предметов быта. Обладая навыком резьбы по кости можно сделать уникальную, красивую ручку. Но проще всего взять две деревянные или пластиковые накладки, поместить их по обе стороны от хвостовика и закрепить между собой заклепками, а для большей прочности ещё и эпоксидным клеем. Иногда для крепления используют винты и гайки, но если важен внешний вид, то лучше их не применять.

Рукоять должна быть удобной, поэтому требуется уделить большое внимание ее обработке. Для этого используются сначала напильники, а затем наждачная бумага. Если накладки деревянные, то их обязательно надо пропитать маслом, чтобы обеспечить долговечность древесины. Пропитка подчеркивает структуру дерева и придает изделию привлекательный внешний облик. После закрепления рукоятки проводят ее окончательную шлифовку.

Заточка ножа

Работа над ножом из рессоры практически завершена, осталось только заточить его. Для этого используют:

- бруски;

- мусаты;

- точильные станки;

- механические точилки;

- электрические точилки;

Действительно хорошие результаты получают применяя брусок или электрическую точилку. Чтобы хорошо заточить нож с помощью бруска или точильного камня понадобится не мало времени. Если на обычный кухонный нож достаточно потратить около получаса, то выравнивание и заточка длинного кованого ножа может занять несколько дней.

Для лучшего контроля процесса заточки точильный камень помещают на устойчивую горизонтальную поверхность. Оптимальный его размер – примерно в полтора раза длиннее лезвия. Начинать заточку требуется грубым точильным камнем, с крупным зерном. Продолжать надо до тех пор, пока не появится заусенец. После этого берётся мелкозернистый камень, далее процесс продолжается с его помощью. Чтобы самодельный нож из рессоры стал острым, а заточка держалась долго, надо соблюдать следующие правила:

- движение осуществляется путём поступательных перемещений ножа вдоль бруска – режущей частью вперёд;

- конец бруска и конец лезвия должны «встретиться». Нужно синхронизировать смещение ножа поперёк бруска (от ручки к лезвию) и перемещение ножа вдоль бруска;

- плоскость клинка и поверхность бруска должны составлять угол от 20 до 25 градусов – это универсальный угол заточки. В зависимости от назначения ножа, угол может меняться, но важно, чтобы он удерживался постоянным всё время пока происходит затачивание ножа;

В конце необходимо провести шлифовку лезвия, чтобы надолго сохранить нож острым. Для этого берётся точильный камень с самым мелким зерном. Затем аккуратно, чтобы не испортить уже сделанное, снимается заусенец.

![Заточка ножа]()

Заточка — процесс требующий терпения и внимательности. Навык приходит только с опытом, поэтому все, кто не хочет ждать, могут воспользоваться электрической точилкой. Это сэкономит время, а также позволит сохранить ножи в превосходном состоянии.

Изготовление ножа — это процесс сложный, требующий внимания, концентрации, тщательности, навыков работы с металлом. Но труд не будет напрасным, ведь в итоге получится прекрасное изделие, созданное своими руками. Чем с большей любовью и старанием мастер подходил к делу, тем лучше будет изделие. Даже новичок, если окажется терпелив и настойчив, сможет овладеть навыками и тоже станет гордиться результатами своей работы.

Читайте также: