Крупнозернистая и мелкозернистая сталь

Обновлено: 28.04.2024

Термической обработкой называется технологический процесс, состоящий из совокупности операций нагрева, выдержки и охлаждения изделий из металлов и сплавов, целью которого является изменение их структуры и свойств в заданном направлении.

Термическая обработка рассматривает и объясняет изменение строения и свойств металлов и сплавов при тепловом воздействии, а также при тепловом воздействии в сочетании с химическим, деформационным, магнитным и другими воздействиями.

Термическая обработка является одним из наиболее распространенных в современной технике способов получения заданных свойств металлов и сплавов. Термическая обработка применяется либо в качестве промежуточной операции для улучшения обрабатываемости давлением, резанием и др., либо как окончательная операция для придания металлу или сплаву такого комплекса механических, физических и химических свойств, который сможет обеспечить заданные эксплуатационные характеристики изделия. Чем ответственнее изделия (конструкция), тем, как правило, в ней больше термически обработанных деталей.

Основными технологическими параметрами термической обработки являются:

-скорость нагрева (vн )

-температура нагрева (Т°C)

-время выдержки (τ)

скорость ожлаждения (vохл)

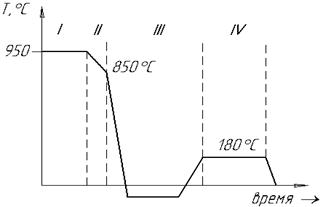

Любой процесс термической обработки можно описать графиком, показывающим изменение температуры во времени, например:

Рис.1. Режим термической обработки низкоуглеродистой стали после цементации.

В практике термообработки железо-углеродистых сплавов используют условные обозначения критических точек фазовых превращений: критические точки А1 соответствуют линии PSK (727 °C), А2 - МО (768 °), А3 - GS, а критические точки Аm соответствуют линии SE.

Вследствие теплового гистерезиса превращения при нагреве и охлаждении проходят при разных температурах. Поэтому для обозначения критических точек при нагреве и охлаждении используют дополнительные индексы: буквы «с» в случае нагрева и «r» в случае охлаждения. Например, АС1, АС3, Аr1, Аr3.

Классификация видов ТО по назначению.

Закалка - термическая обработка, целью которой является получение неравновесных структур.

Отпуск (старение)- термическая обработка, целью которой является обеспечение распада неравновесных структур.

Отжиг – термическая обработка, целью которой является приведение структуры сплава в равновесное состояние или близкое к нему. Охлаждение после отжига производится вместе с печью.

Отжиг I рода – совокупность термических обработок, при которых процессы, приводящие сплав в состояние близкое к равновесному проходят независимо от протекания фазовых превращений. К отжигу 1-го рода относятся:

- Гомогенизационный отжиг предназначен для устранения дендритных ликваций ( химической неоднородности) в слитках, что обеспечивает высокая температура нагрева 1000-11000С.

- Рекристаллизационный отжиг предназначен для снятия наклепа и возвращения пластичности сплаву между операциями холодного деформирования. Нагрев осуществляется на 80-1200С выше температуры рекристаллизации сплава.

- Отжиг для снятия остаточных напряжений предназначен для изделий, в которых возникают остаточные напряжения в результате предшествующих обработок (после сварки, обработки резаньем, правки). Температура нагрева 500-6000С.

Отжиг II рода- совокупность термических обработок, при которых процессы, приводящие сплав в состояние близкое к равновесному обеспечиваются прямым и обратным фазовыми превращениями (α ↔ γ). К отжигу 2-го рода относятся:

- Полный (перекристаллизационный) отжиг - термическая обработка, при которой проводится нагрев стали на 30-500С выше AC3 (ACm ), выдержка и медленное охлаждение (с печью). Полный отжиг обеспечивает полную фазовую перекристаллизацию, за счет которой устраняются дефекты, связанные с формой, размером зерен и неоднородностью их распределения.

- Нормализация- разновидность полного отжига, при котором охлаждение проводится на спокойном воздухе, что способствует измельчению структуры.

- .Изотермический отжиг- разновидность полного отжига, при котором распад аустенита происходит при постоянной температуре (600-6800С), что способствует получению однородной структуры и сокращает длительность процесса.

- .Неполный отжиг- термическая обработка, при которой проводится нагрев стали на 30-500С выше AC1, выдержка и медленное охлаждение (с печью), предназначенная для улучшения обрабатываемости сталей резанием и сфероидизации цементита.

Теория термической обработки сталей.

Превращения в сталях при нагреве.

Рассмотрим превращения, происходящие при нагреве эвтектоидной стали с исходной структурой перлит. Превращение перлита в аустенит в точном соответствии с диаграммой «железо-углерод» происходит лишь при очень медленном нагреве. В реальных условиях нагрева при термообработке превращение перлита в аустенит запаздывает и имеет место перегрев. Скорость превращения зависит от степени перегрева. Чем выше температура, тем больше степень перегрева и тем быстрее идет превращение. Кинетику превращения можно проследить на диаграмме изотермического превращения перлита в твердый раствор аустенит эвтектоидной стали (рис. 2).

При достаточно высокой температуре из-за большой подвижности атомов превращение протекает практически мгновенно, поэтому кривые начала и конца превращения сливаются и попадают на ось ординат. При очень малом перегреве над А1 превращение протекает очень вяло и поэтому превращение может протекать практически бесконечно. В этом случае кривые начала и конца превращения также сливаются и асимптотически приближаются к линии А1. Совпадение кривых начала и конца превращения в одной точке соответствует равновесному превращению по диаграмме железо-углерод.

Рис. 2. Диаграмма изотермического превращения перлита в аустенит эвтектоидной стали: а', а''— точки начала превращения со скоростями v1, v2; b', b'' — точки конца превращения со cкороcтями v1, v2 (v1 >v1)

Зародыши новой аустенитной фазы образуются на межфазных поверхностях раздела феррита и цементита. Превращение перлита в аустенит состоит из двух параллельно идущих процессов: полиморфного превращения α-Fe в γ- Fe и растворения в γ -железе углерода цементита. Растворение цементита запаздывает по сравнению с полиморфным превращением и после превращения феррита в аустенит необходимо дополнительное время для устранения неоднородности аустенита — период гомогенизации аустенита. В каждой перлитной колонии зарождается несколько центров кристаллизации аустенита, поэтому превращение при температурах близких к АС1 сопровождается измельчением зерна.

В доэвтектоидных сталях при температуре выше А1 в структуре сохраняется избыточный феррит, а в заэвтектоидных — цементит. По мере нагрева до АC3 (Аcm) происходит превращение избыточного феррита в аустенит или постепенное растворение продуктов распада цементита в аустените. Оба процесса сопровождаются диффузией углерода, что приводит к гомогенизации аустенита. Однофазную структуру аустенита доэвтектоидные и заэвтектоидные стали приобретают только после нагрева выше АC3 (Аcm). При этом происходит самопроизвольный рост начальных аустенитных зерен.

Размер аустенитного зерна – важнейшая структурная характеристика нагретой стали. От размера зерна аустенита зависит поведение стали в различных процессах термомеханической обработки и механические свойства изделия.

Особенно чувствительна к размеру аустенитного зерна ударная вязкость, которая падает заметно с укрупнением зерна.

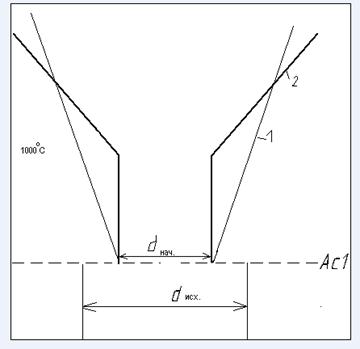

По склонности к росту зерна аустенита при нагреве различают наследственно- мелкозернистые и наследственно- крупнозернистые стали. Наследственно- крупнозернистые стали начинают быстро увеличивать размер зерен даже при небольшом перегреве выше АС1 (АС3, Аcm), а наследственно мелкозернистые — даже при значительном перегреве (10000С ) сохраняют относительно мелкое зерно (рис. 3).

Склонность к росту зерна стали зависит:

- от содержания в ней легирующих элементов — почти все легирующие элементы (за исключением марганца) тормозят рост аустенитного зерна. Наиболее сильно тормозят рост аустенитного зерна V, Ti, Al и Zn. Хорошо тормозят рост зерна аустенита W, Mo и Cr. Основной причиной такого действия легирующих элементов считается образование труднорастворимых в аустените карбидов, которые являются барьерами для растущего зерна.

- от ее металлургического качества, технологии ее производства и режима раскисления, так как они определяют наличие в стали разного количества мельчайших примесей карбидов, оксидов, сульфидов и нитридов, также затрудняющих рост зерна. К наследственно-мелкозернистым сталям относятся спокойные стали, дополнительно раскисленные алюминием.

Рис. .3. Схема изменения размера зерна в зависимости от температуры нагрева стали: А- наследственно мелкозернистые стали; Б - наследственно крупнозернистые стали

От склонности к росту зерна зависит технологический процесс горячей деформации и термообработки. Наследственно мелкозернистые стали имеют большой интервал закалочных температур, их прокатка и ковка могут начинаться при более высоких температурах.

При нагреве до достаточно высокой температуры наследственно мелкозернистая сталь может иметь даже более крупное зерно аустенита, чем наследственно крупнозернистая сталь (рис.4).

Рис. 4. Схема роста аустенитного зерна при нагреве 1-наследственно-крупнозернистых и 2-наследственно-мелкозернистых сталей.

Введено понятие о размере действительного зерна — величина зерна при комнатной температуре, полученной в результате всех предшествующих обработок. Величину зерна определяют по ГОСТ 5639–82 сравнением микроструктуры стали при увеличении в 100 раз с эталонными шкалами, приведенными на рис. 5.

Рис. 5. Эталонная шкала баллов для оценки размера зерна стали

Размер зерна оценивается баллами. Балл зерна прямо пропорционален числу зерен, помещающихся на 1 мм2 шлифа, и обратно пропорционален среднему диаметру зерна.

n=8·2N+3, где n- число зерен, помещающихся на 1 мм2 шлифа, N-балл зерна. Условно принято считать, что стали с зерном от 1 до 5 балла относятся к крупнозернистым сталям, а с более высоким баллом зерна (№ 6–15) — к мелкозернистым.

Превращения в сталях при охлаждении.

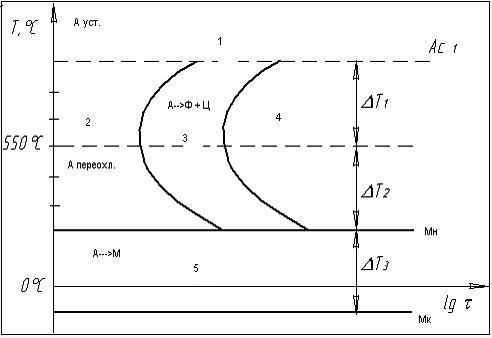

Основное превращение, протекающее во время охлаждения эвтектоидной стали, — это распад аустенита ниже точки А1 (727 оС) на смесь феррита с цементитом. Превращение возможно при некоторой степени переохлаждения, которая обеспечивает разницу свободных энергий аустенита и феррито-цементитной смеси. Степень переохлаждения определяет время начала (инкубационный период) и скорость протекания превращения. На рис. 6 приведена диаграмма изотермического превращения аустенита для эвтектоидной стали (0,8 % С).

Диаграмма изотермического превращения представляет собой результат обобщения многочисленных данных исследований превращений аустенита при постоянных температурах. Диаграммы изотермического превращения называют за сходство кривых с буквой «С» также С-диаграммами, а в странах английского языка — ТТТ-диаграммами (temperature—time—transformation, что означает температура—время—превращение).

Рис. 6. Диаграмма изотермического превращения аустенита углеродистой стали с 0,8% С.

На диаграмме можно выделить следующие области:

1) область существования устойчивого аустенита (для стали, содержащей 0,8 % С, выше АС1); 2) область переохлажденного аустенита; 3) область распада аустенита на феррито-цементитную смесь ( область между С-образными кривыми); 4) область существования продуктов распада. ; 5) область мартенситного превращения (между Мн–Mк).

Область, расположенная слева от кривой начала распада аустенита (область переохлажденного аустенита), определяет продолжительность инкубационного периода, характеризующую устойчивость переохлажденного аустенита. С увеличением переохлаждения его устойчивость быстро уменьшается, достигая минимума (для эвтектоидной стали около 550 °С), и далее вновь возрастает.

В зависимости от степени переохлаждения аустенита различают три температурные области превращения:

ΔТ1- область перлитного (диффузионного) превращения (переохлаждение до 550 С),

ΔТ2- область промежуточного (бейнитного) превращения (переохлаждение для эвтектоидной стали в интервале от 550 до 240 °С),

ΔТ3- область мартенситного (бездиффузионного) превращения (переохлаждение ниже Мн — для эвтектоидной стали ниже температуры 240 °С) .

Рассмотрим структуры, образующиеся при диффузионном превращении аустенита.

При температуре 650–700 °С образуется собственно перлит. При перлитном превращении ведущей фазой является цементит. Зародыши цементитной фазы образуются на границе аустенитного зерна и растут вглубь зерна. Согласно диаграмме « Fe – Fe3C» содержание углерода в цементите 6,67%, поэтому рост цементитных пластин обеспечивается диффузионным потоком углерода из близлежащих областей аустенита. В результате соседние участки аустенита обедняются углеродом, что в свою очередь приводит к образованию пластинок феррита. При этом возникает диффузионный поток атомов железа от цементита к ферриту. Таким образом, распад аустенита на феррито-цементитную смесь происходит путем диффузионного перераспределения атомов углерода и железа между двумя новыми фазами.

Согласно теории кристаллизации, с увеличением степени переохлаждения увеличивается количество зародышей новой фазы. Рост числа чередующихся пластин феррита и цементита приводит к уменьшению их размеров и расстояния между ними (рис. 7). Другими словами, с понижением температуры растет дисперсность продуктов превращения аустенита. Дисперсность феррито-цементитных смесей принято оценивать межпластинчатым расстоянием, за которое принимают среднюю суммарную толщину соседних пластинок феррита и цементита.

Рис.7.Схема феррито-цементитных структур:

а) перлит; б) сорбит; в) троостит

Перлит характеризуется межпластинчатым расстоянием –Δ=0,6÷0,5 мкм, при температуре 600–650 °С образуется сорбит с Δ=0,4÷0,3 мкм, а при температуре 550–600 °С образуется троостит с Δ=0,2÷0,1 мкм

Перлит, сорбит, троостит являются структурами одной природы и отличаются друг от друга лишь степенью дисперсности. С увеличением степени дисперсности феррито-цементитных смесей растут твердость и прочность стали. Наибольшую пластичность и вязкость имеет сорбитная структура.

Перлитные структуры в зависимости от формы цементита могут быть пластинчатыми или зернистыми. Пластинчатые структуры образуются при превращении однородного (гомогенного) аустенита, а зернистые — неоднородного аустенита.

Так как в доэвтектондных и заэвтектоидных сталях, в отличие от эвтектоидных, в интервале температур А1–А3 сначала выделяются избыточные фазы — феррит (в доэвтектоидных сталях) или избыточный цементит (в заэвтектоидных сталях), то на диаграмме изотермического распада аустенита для этих сталей характерно появление дополнительной кривой, характеризующей начало выделения соответствующих избыточных фаз (рис. 8).

Рис. 8. Схемы диаграммы изотермического превращения переохлажденного аустенита: а) доэвтектоидная сталь; б) эвтектоидная сталь; в) заэвтектоидная сталь

Влияние размера зёрен на свойства стали

Па свойства стали влияет только действительный размер зерна, наследственный размер зерна влияния не оказывает. Если у двух сталей одной марки (одна наследственно крупнозернистая, другая наследственно мелкозернистая) при различных температурах термических обработок будет получен одинаковый действительный размер зерна, то свойства их будут одинаковыми. Если же размер зерна будет различный, то существенно будут различаться многие свойства стали. Надо отметить, что любое легирование, обусловливающее торможение диффузионных процессов будет сдерживать рост зерна, который контролируется диффузией. Следует отмстить, что термины — наследственно крупнозернистая и наследственно мелкозернистая сталь не обозначают того, что данная сталь имеет всегда крупное или всегда мелкое зерно. Наследственное зерно, полученное в стандартных условиях технологической пробы (рис. 96), указывает лишь на то, что при нагреве до определенных температур наследственно крупнозернистая сталь приобретает относительно более крупное зерно при более низкой температуре, чем сталь мелкозернистая. По склонности к росту зерна различают два предельных типа сталей: наследственно мелкозернистые и наследственно крупнозернистые. Наследственное зерно, полученное в стандартных условиях технологической пробы, указывает лишь на то, что при нагреве до определенных температур наследственно крупнозернистая сталь приобретает крупное зерно при более низкой температуре, чем наследственно мелкозернистая сталь.

Обрабатываемость резанием стали с преобладающим количеством в микроструктуре феррита повышается при укрупнении зерна, что обеспечивается нормализацией с высоких температур. Наилучшей структурой для обрабатываемости резанием стали с преобладающим количеством в микроструктуре перлита является структура пластинчатого перлита с тонкой разорванной сеткой, получаемая в результате специального отжига или нормализации с последующим отпуском при 720° С. Наилучшей структурой для обрабатываемости резанием высокоуглеродистой стали (шарикоподшипниковой) является структура мелкозернистого (точечного) перлита [2]. Для грубой обдирки, для которой чистота обработки не имеет существенного значения, наиболее подходящей является „наследственно" крупнозернистая сталь. Мелкозернистая (номера зерна 5—8 по шкале ASTM) вязкая сталь является наиболее подходящей для цементации и чистовой обработки [7]. Горяче- и холоднокатаная и волочёная углеродистая сталь с содержанием углерода выше 0,40/0 и легированная с содержанием углерода выше 0,3% для улучшения обрабатываемости должна подвергаться отжи-гу [8]. Сталь, раскисленная только ферромарганцем (кипящая сталь) или ферромарганцем и ферросилицием, — наследственно крупнозернистая сталь, а сталь, дополнительно раскисленная алюминием, — мелкозернистая.

Поэтому для определения зернистости необходимо знать зависимость размера зерна от температуры. Практически, однако, удобнее наследственную зернистость определять лишь размером зерна (соответствующим номером шкалы, рис. 182,а, • причем предварительно сталь должна быть нагрета до таких температур, при которых у наследственно мелкозернистой стали зерно еще не начнет расти (см. рис. 178), а у наследственно крупнозернистой стали уже вырастает.. Для обычных сортов конструкционной стали — эта температура 930°С. Стали, у которых при этой температуре номер зерна 1—4, принято считать наследственно крупнозернистыми, а стали с номером зерна 5—8 — наследственно мелкозернистыми. Наследственно мелкозернистая сталь не склонна к перегреву, т. е. интенсивный рост зерен начинается при значительно более высокой температуре, чем у наследственно крупнозернистой. Поэтому интервал температур закалки у наследственно мелкозернистых сталей значительно шире, чем у наследственно крупнозернистых. В наследственно мелкозернистой стали при нагреве до высоких температур (1000—1050°С) зерно увеличивается незначительно, однако при более высоком нагреве наступает бурный рост зерна. В наследственно крупнозернистой стали, наоборот, сильный рост зерна наблюдается даже при незначительном перегреве выше Act (рис, 107). Различная склонность к росту зерна определяется условиями раскисления стали и ее составом. Механические свойства стали (ударная вязкость, предел усталости и другие) зависят только от величины действительного зерна стали, т. е.< от размеров зерен, которые имеются в стали в данных конкретных условиях. Наследственная зернистость стали и величина начального зерна влияют косвенно, так как от них зависит размер действительного зерна. В конструкционной углеродистой стали из крупных зерен аустенита получаются при охлаждении крупные зерна феррита и перлита. Они являются действительным зерном стали при комнатной температуре. При правильном проведении режима термической обработки можно получить действительное мелкое зерно даже в наследственно крупнозернистой стали. В то же время при значительном перегреве выше Лс3 можно получить очень крупное зерно в наследственно мелкозернистой стали.

Вопрос23

Жаропрочные стали перлитного и мартенситного классов

Стали перлитного классаСреди низколегированных сталей высокой жаропрочностью отличаются молибденосодержащие стали, например, хромомолибденовые, хромомолибденованадиевые, хромомолибденовольфрамованадиевые, имеющие достаточно высокие сопротивление ползучести и длительную прочность при температурах до 565–580 °С. Такие стали условно называют теплоустойчивыми. Химический состав теплоустойчивых сталей перлитного класса приведен в ГОСТ 20072–74, ГОСТ 4543–71, ТУ 14-1-1391–75. Они содержат 0,5–3,3 % Cr; 0,25–1,2 % Мо; 0,15–0,8 % V. Некоторые марки содержат 0,3–0,8 % W либо Nb.Эти стали применяют для изготовления различных деталей в котлостроении, работающих длительное время (10 000–100 000 ч) при температурах 500–580 °С, в частности, для паропроводных и пароперегревательных труб, а также для проката и поковок, используемых в турбинах и паровых котлах высокого давления.Механические свойства сортового металла из перлитных сталей, предусмотренные ГОСТ или существующими ТУ, а также рекомендуемые режимы термической обработки приведены в табл. 12.1. Механические свойства при повышенных температурах, определяемые кратковременным испытанием на растяжение, как правило, не регламентируются. Решающее значение имеют нормы длительной прочности и ползучести при рабочих температурах в зависимости от длительности службы за время 10 000–100 000 ч .Стали мартенситного классаСтали мартенситного класса содержат 4,5–12 % Cr, а также в значительно меньшем количестве Ni, W, Mo, V. Стали марок 15Х5, 15Х5М, 15Х5ВФ и 15Х8ВФ широко применяют для изготовления элементов аппаратуры нефтеперерабатывающих заводов – деталей насосов, задвижек, крепежных деталей, крекинговых труб, работающих при температурах 550–600 °С. Стали этой же группы с более высоким содержанием Cr (6–10 %) и с повышенным содержанием Si (2–3 %), в основном, применяют для изготовления клапанов двигателей внутреннего сгорания.Сталь 11Х11Н2ВМФ применяют для дисков компрессоров и для других деталей, работающих при температурах до 600 °С с ограниченным сроком службы.

Вопрос24

Ковкий чугун

Ковкий чугун находит применение в мелких деталях судового оборудования и снабжения: иллюминаторы, уключины, мачтовые скобы, брештуки, детали паровой и водяной арматуры и т. п. К отливкам из ковкого чугуна прибегают в тех случаях, когда изготовление из серого чугуна ненадежно, из литой стали трудно выполнимо, л из кованой будет дорога обработка. По своим механическим качествам ковкий чугун занимает среднее место между серым чугуном и литой или кованой сталью. Хотя этот материал носит название ковкого, но ковкость его относительна и ограничена, и ковка в горячем состоянии возможна лишь в таких тонких частях, которые совершенно обезуглерожены или не имеют в массе неразложенного отжигом перлита. Деформации в холодном состоянии ковкий чугун выдерживает тоже в ограниченных размерах, так как большой вязкостью не обладает.Различают два рода ковкого чугуна: европейский с белым изломом и американский с черным изломом. Шихта ковкого чугуна составляется на белый чугун; отливка производится в вагранках, пламенных печах, мартеновских и электрических. Весь углерод находится в связанном состоянии —в отливке нет свободного углерода в виде графита.Отливки белого чугуна подвергаются длительному отжигу — в течение 5—7 дней. По американскому способу отливки отжигаются в песке и весь углерод цементита обращается в графит. Структура отожженного чугуна феррит + графит; в середине темный излом. По европейскому способу отжиг производится в смеси песка с окалиной; графит окисляется и в изломе его практически нет. В изломе наружная корка состоит из феррита, а сердцевина из перлита - падение идет быстро и при 650° временное сопротивление составляет около а/5 начальной величины. В отношении коррозии ковкий чугун считается наиболее устойчивым по сравнению с серым чугуном и сталью. Его поверхность — обычно ровная и гладкая — состоит из чистого феррита и потому, как совершенно однородная, она не дает в электролите микропар вследствие разности потенциалов отдель ных точек на поверхности. Такая однородная поверхность легко покрывается цинком, оловом, что невозможно для изделий из серого чугуна.Испытание отливок ковкого чугуна. Технические условия определяются ОСТ/НКТП 8826/2177. Поверка качеств отливок производится:а) наружным осмотром, обмером;б) испытанием контрольных образцов для определения временного сопротивления на разрыв и относительного удлинения;в) испытанием на твердость;г) проверкой отливок на качество отжига по виду излома;д) испытанием отливок на микроструктуру.Испытание на твердость производится на отливках в. местах, подлежащих обработке, для чего необходимо предварительно снять поверхность отливки в местах испытания не менее чем на 1 мм. Твердость по Бринелю определяется шариком диаметром 5 мм под нагрузкой 750 кг, время действия нагрузки не менее 10 сек. Количество отливок, отбираемых для испытания на твердость, определяется соглашением заказчика с заводом-изготовителем.Испытание изломом. Отливки весом более 5 кг, если конфигурация позволит, должны иметь специальные приливы (ушки) толщиной, соответствующей средней толщине отливки, но не более 16 х 19 мм. В отливках длиной > 600 мм такие приливы должны быть у каждого конца; ушки должны быть расположены в местах, допускающих свободный их отлом приемщиком.

Вопрос25

Отжиг первого родаОтжиг первого рода. Это отжиг, при котором, как правило не происходит фазовых превращений (перекристализации), а если они имеют место, то не оказывают влияния на конечные результаты. Различают следующие разновидности отжига первого рода: гомогенизационный, рекристаллизационный и уменьшающий напряжения. Гомогенизационный отжиг, или гомогенизация, применяется для выравнивания химической неоднородности (за счет диффузии) зерен твердого раствора, т. е. уменьшения микроликвации в фасонных отливках и в слитках главным образом из легированной стали. В процессе гомогенизации слитки нагревают до 1100-1200°С, выдерживают при этой температуре 8—15 ч, а затем медленно охлаждают до 200—250 °С. Продолжительность отжига 80 - 110 часов. Рекристаллизационному отжигу подвергают сталь,деформированную в холодном состоянии (см. гл. 2). Наклеп может оказаться столь большим, что сталь становится мало пластичной и дальнейшая деформация становится невозможной. Для возвращения стали пластичности и возможности дальнейшей деформации изделия проводят рекристализационный отжиг. При нагреве холоднодеформированной (наклепанной) стали до температуры 400—450 °С изменений в строении стали не происходит, механические свойства изменяются незначительно и только снимается большая часть внутренних напряжений. При дальнейшем нагреве механические свойства стали резко изменяются: твердость и прочность понижаются, а пластичность повышается (рис. 9.1). Это происходит в результате изменения строения стали. Вытянутые в результате деформации зерна становятся равноосными. Рекристаллизация начинается с появления зародышей на границах деформированных зерен. В дальнейшем зародыши растут за счет деформированных зерен, в связи с чем происходит образование новых зерен, пока деформмированных зерен совсем не останется (рис. 9.1). Под температурой рекристаллизации подразумевается температура, при которой в металлах, подвергнутых деформации в холодном состоянии, начинается образование новых зерен. А. А. Бочвар установил зависимость между температурой рекристаллизация температурой плавления стых металлов: Трекр = 0,4 Тпл, где Трскр и Тпл — соответственно температуры рекристаллизации и плавления в кельвинах по термодинамической шкале. Температуры рекристаллизации для некоторых металлов таковы: Молибден___ 900 °С Медь___270 °С Железо_____ 450 °С Свинец__-30°С В связи с тем что при температуре рекристаллизации процесс образования новых зерен происходит очень медленно, для ускорения процесса холоднодеформированные металлы и сплавы нагревают до более высокой температуры, например углеродистую сталь до 600 - 700 °С, медь до 500—700 °С. Эти температуры и являются температурами рекристаллизационного отжига. В зависимости от степени деформации размер зерна стали после рекристаллизации получается различный. При определенной степени деформации (для стали 7—15 %) после рекристаллизации получаются очень большие зерна. Такая степень деформации называется критической степенью деформации. Во избежание сильного роста зерна при рекристаллизации деформацию стали заканчивают со степенью обжатия, больше чем критическая степень деформации, или проводят отжиг с полной фазовой перекристаллизацией. Отжиг, уменьшающий напряжения. Это нагрев стали до температуры 200—700 °С (чаще до 350—600 °С) и последующее охлаждение с целью уменьшения внутренних напряжений после технологических операций (литье, сварка, обработка резанием и др.)

Основные превращения в стали

Фазовые превращения, которые совершаются в стали также, как и превращения при кристаллизации обуславливается тем, вследствие изменения внешних факторов (температуры) происходит переход из одного состояния в другое, оказавшееся более устойчивым при данной температуре. Основными в стали являются три структуры - аустенит, мартенсит, перлит. Основные превращения в стали характеризуются переходом этих структур из одного в другую.

При термической обработке стали наблюдаются 4 основных превращения..

1. Превращение перлита в аустенит, протекающее выше точки А1, т. е. выше температуры стабильного равновесия А«П . При этих температурах их 3-х основных структур минимальной свободной энергией обладает аустенит.

Fea (С) + Fe2С ® Fe g(С)

2. Превращение аустенита в перлит, протекающее ниже Ас1

3. Превращение аустенита в мартенсит

4. Превращение мартенсита в феррито-карбидную смесь

(Первое основное превращение)

Превращение перлита в аустенит в полном соответствии с диаграммой Fе-С может совершится лишь при очень медленном нагреве. При обычных условиях превращение запаздывает и получается перенагрев. Перенагретый выше критической точки перлит с различной скоростью превращается в аустенит. Скорость превращения зависит от температуры. Чем выше температура, тем больше скорость превращения. Теоретически при нагреве с бесконечно малой скоростью луч нагрева пересечет кривые начала и конца превращения, пересекающиеся в бесконечности. Превращений А « П произойдет согласно диаграмме равновесного состояния. Реально превращение П « А происходит не при одной температуре, а в интервале температур, расположенных тем выше, чем выше нагревается сталь. Окончание процесса превращения характеризуется образованием аустенита и исчезновением перлита. Вновь образовавшийся аустенит неоднороден в объеме. В местах, где были пластинки цементита содержание углерода больше, чем в местах, где располагались пластинки феррита. Для получения однородного гомогенного аустенита необходима выдержка при температуре аустенизации для завершения диффузионных процессов, внутри аустенитного зерна. Скорость описанных реакций зависит от степени дисперсности цементита и от его формы. Чем меньше частицы цементита, тем быстрее происходит превращение.

2. Рост аустенитного зерна. На первой стадии превращения перлита в аустенит происходит образование большого количества мелких зерен аустенита. Размеры этих зерен характеризует так называемое начальное зерно аустенита.

Дальнейший нагрев или выдержка обуславливает рост аустенитных зерен. Этот процесс протекает самопроизвольно т.к. идет с уменьшением поверхностной энергии за счет уменьшения суммарной поверхности зерен. Высокая температура лишь обеспечивает достаточную скорость протекания процесса. Различают 2 типа сталей– наследственно мелкозернистые и наследственно крупнозернистые.

1-й характеризуется малой склонностью к росту зерна, 2-й - повышенной склонностью.

В наследственно мелкозернистой (а) стали при переходе через АI сопровождается уменьшением величины зерна. Это зерно не растет при дальнейшем нагреве до 950-1000°С

Рост начинается выше 1000° С. У крупнозернистой стали рост зерен начинается при переходе через критическую точку (б). Таким образом, под наследственной зернистостью нужно понимать склонность аустенитного зерна к росту.

Размер зерна, наблюдаемый в стали после термической обработки называется действенным. Следовательно, различают 3 характеристики размера зерна стали :

1. Начальное зерно - размер зерна аустенита в момент окончания

превращения П « А

2. Наследственное зерно, определяющее склонность зерна аустенита к

3. Действительное зерно - размер зерна аустенита в данных конкретных условиях.

Размер первичного зерна аустенита и наследственная зернистость оказывает влияние на величину действительного зерна полученного после термической обработки. Чем крупнее зерна первичного аустенита и чем больше наследственное зерно, тем более крупное действительное зерно получаемое после всех видов тепловой обработки.

Величина первичного зерна, наследственная крупнозернистость и величина действительного зерна в стали может быть определена микроструктурным анализом. Первичное зерно может быть определено по излому закаленных образцов. Так как разрушение произойдет по границам бывших аустенитных зерен, по виду излома можно судить о размере зерна. При микроструктурном исследовании границы аустенитных зерен выявляют замедленным охлаждением (сетка Ф или Ц )

Для определения наследственного зерна, т.е. склонности к росту нагревают сталь до 930° С (конструкционные стали) и определяют по шкале величину вспучившегося действительного зерна. (Это температура, при которой у наследственно крупнозернистой стали происходит рост зерна).

Величину действительного зерна определяют по микроструктуре термически обработанного образца сравнивая со стандартной шкалой. На механические свойства стали в термически обработанном состоянии существенное влияние оказывает только величина действительного зерна. Укрупнение величины зерна снижают пластические характеристики особенно ударную вязкость и повышает хладноломкость стали, не оказывая существенного влияния на твердость.

Величина наследственного зерна оказывает существенное влияние на технологический процесс горячей обработки, так как в наследственно мелкозернистой стали рост зерна начинается при более высоких температурах, то ее можно ковать и прокатывать при более высоких температурах не опасаясь получения крупного зерна, а также проводить закалку при более высокой температуре, что позволит получить более высокую прочность при сохранении мелкозернистой структуры.

Наследственная зернистость зависит от химического состава стали и способа производства (метода раскисления). Многие легирующие элементы Ti, W, Zn, V уменьшают склонность зерна аустенита к росту. Сталь раскисления только FeSi и FeAl (КП и ПС) - наследственно крупнозернистая сталь дополнительно раскисленная Al(СП) - мелкозернистая. Алюминий, введенный в жидкую сталь незадолго до разливки по изложницам образует нитриды, располагающиеся при кристаллизации по границам зерен и препятствующие их росту.

(второе основное превращение)

Превращение аустенита в перлит заключается в распаде аустенита твердого раствора углерода в g железе на феррит (почти чистое железо) и цементит.

При температуре равновесия АI это превращение невозможно, т.к. свободные энергии исходного аустенита и конечного перлита равны.

Превращение может начаться лишь при некотором переохлаждении, когда свободная энергия Ф-К смеси (перлита) окажется меньшей, чем аустенита. Чем больше степень переохлаждения, тем быстрее протекает процесс превращения. Так как превращение А ® Ф + П происходит среди фаз, резко отличающихся по составу от исходных, то оно сопровождается диффузией, перераспределением углерода.

С понижением температуры и увеличением переохлаждения диффузия замедляется. Таким образом, увеличение переохлаждения действует двояко - ускоряет превращение за счет увеличения разности свободных энергий перлита и аустенита и замедляет его вследствие уменьшения скорости диффузии. Суммарное действие обоих факторов приводит к тому, что вначале скорость превращения с увеличением степени переохлаждения возрастает , а затем убывает.

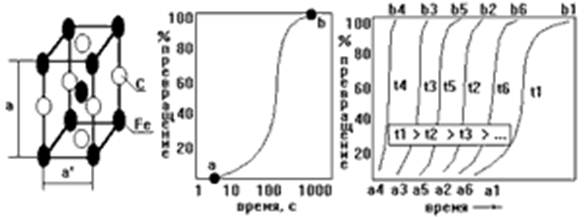

При 727° С и ниже d (200 0 С)V =0, т.к. при 727 0 С DF=0 при d=D=0. Процесс образования перлита состоит из зарождения кристаллов перлита и их роста. Поэтому, скорость превращения определяется числом образующихся центров ч. ц. и скоростью роста с.к. (при разной степени переохлаждения). Этот процесс, происходящий во времени может быть изображен кинетической кривой превращения, показывающей количество перлита, образовавшегося зависимости от времени, прошедшего с начала превращения. Начальный период характеризуется весьма малой скоростью так называемый инкубационный период. Максимум скорости соответствует примерно 50 % превращения аустенита. Затем скорость превращения уменьшается и превращение заканчивается.

КИНЕТИЧЕСКАЯ КРИВАЯ ПРЕВРАЩЕНИЯ АУСТЕНИТА В ПЕРЛИТ.

При очень малой и значительной степени переохлаждения превращение идет медленно, т.к. С.К. и Ч.Ц. малы. При максимальной скорости превращения кривые идут круто вверх, и превращение заканчивается за малый отрезок времени. Изучение превращения А « П можно изобразить серией кривых, изображающих превращение при разных температурах. При высокой температуре (малая степень переохлаждения) превращение развивается медленно и продолжительность инкубационного периода (отрезок от начала координат до точки а) и время превращения (отрезок от начала координат до точки в). При снижении температуры превращения, т.е. увеличении степени переохлаждения продолжительность инкубационного периода и всего превращения сокращается Vmax соответствует tн, дальнейшее снижение температуры замедляет превращение. Возможен другой способ графического изображения. Если на ось ординат нанести отрезки соответствующие началу и концу превращения, то получим диаграмму превращения.

Точка а расположена на кривой показывающей начало превращения, в - конец превращения. Кривая начала превращения показывает (в зависимости от степени переохлаждения) время существования переохлажденного аустенита. Мерой устойчивости может служить отрезок от оси ординат до кривой начала превращения. При 500-600° С (t4) отрезок минимальный, т.е. А « П через наиболее короткий промежуток времени, т.к. время превращения сильно разнится от 1-2 сек. до нескольких минут. Диаграмма называется диаграммой изотермического превращения аустенита. Свойства и строение продуктов превращения аустенита зависят от температуры, при которой происходил процесс его распада. При высоких температурах и малых степенях переохлаждения получается грубая, хорошо различимая под микроскопом смесь пластинчатого цементита и феррита называемая перлитом.

При более низких температурах и больших степенях переохлаждение дисперсность структур увеличивается, и твердость продуктов превращения возрастает. Такой мелкодисперсный перлит называется сорбитом. При еще более низкой температуре на перегибе с диаграммы дисперсность продуктов распада возрастает и образуется тростит. В этой структуре различить отдельные структурные составляющие почти невозможно при наблюдении под световым микроскопом. Хорошо видна структура на электронном микроскопе. Таким образом, перлит, сорбит, тростит - структуры с одинаковой природой (Ф+ЦII), отличающиеся дисперсностью. Перлитные структуры могут быть 2-х видов - пластинчатые и зернистые. Превращения выше и ниже изгиба С-образной кривой отличаются по кинетике превращения и структуре продуктов распада аустенита. Выше изгиба С-образной кривой, т.е. при малых переохлаждениях превращение начинается из небольшого числа центров, и кристаллы перлита растут до столкновения. Ниже перегиба С-кривой возникает игольчатая структура, образуются иглы - пластины, рост которых ограничен и превращение происходит путем роста новых кристаллов. В обоих случаях происходит распад аустенита на Ф-Ц смесь, но при высоких температурах углерод полностью выделяется из раствора, а при низких температурах этот процесс затруднен. Иглы состоят из мельчайших и коротких пластин Ф и Ц . Эта игольчатая структура называется бейнит.

К характерным особенностям превращения аустенита ниже перегиба С-образной кривой относится то, что распад аустенита не происходит полностью и в структуре остается исходная фаза называемая остаточным аустенитом . Различное строение продуктов распада выше и ниже перегиба С-образной кривой объясняется следующим. При высоких температурах выше перегиба цементит образуется в мягком аустените и возможно без создания напряжений образования круглых зерен. При низких температурах ниже перегиба С-кривой рост новой фазы происходит в напряженно-упругой среде и округлые конгломераты образовываться не могут, т.к. это создало бы большие напряжения. Поэтому внешняя форма кристаллов приобретает тонкопластинчатую (игольчатую) форму. Рост таких кристаллов не ведет к возникновению больших напряжений. Таким образом, протекает изотермический распад аустенита в эвтектоидных сталях. В доэвтектоидных сталях превращение начинается с выпадения феррита и обогащения углеродом оставшегося g раствора, в заэвтектоидных с выделения цементита и обеднения твердого раствора.

В условиях равновесия распад А ® Ц + Ф происходит в точке S, где содержание углерода 0,8 %. В условиях переохлаждения одновременное выделение Ф и Ц из А возможно лишь при условии пересыщения аустенита обеими фазами, т.е. в реальных условиях состав эвтектоида (перлита) характеризуется интервалом концентраций.

Из схемы видно, что в заэвтектоидных сталях квазиэвтектоид может содержать углерода больше, а в доэвтектоидных сталях меньше, чем 0,8% и эта разница тем больше, чем больше степень переохлаждения и ниже температура превращения. Следовательно, чем ниже температура превращения, тем меньше должно выделиться феррита или цементита перед перлитным превращением. При температуре перегиба С кривой и ниже распад аустенита происходит без выделения избыточных фаз.

Диффузионный перлитный распад без предварительного выделения феррита и цементита происходит в области ЕSG. Левее линии ЕS ему предшествует выделение феррита, правее SG - цементита.

Рассмотрим как происходит распад аустенита при непрерывном охлаждении, когда сталь, нагретая до аустенитного состояния охлаждается с разной скоростью. Линия V1 соответствующая медленному охлаждению пересечет линии диаграммы в точках а и в продукт превращения - перлит. С увеличением скорости превращения кривые V1, V2, V3 пересекают линии диаграммы при более низких температурах (а, в', а", в"), образуя более дисперсные структуры. Если охлаждать сталь с очень большей скоростью (V5), то превращение в верхнем интервале температур не успеет произойти и аустенит превратится в мартенсит (закалка). Для того, чтобы закалить сталь, нужно охладить ее с такой скоростью, чтобы превращение не успело произойти. Минимальная скорость охлаждения необходимая для превращения А® М называется критической скоростью закалки (Vк)

где А1 - температура критической точки

tm - температура min устойчивости аустенита

tm - время min устойчивости аустенита

Vл в 1,5 раза меньше расчетной, т.е.

Эта поправка объясняется тем, что как показали исследования С.С. Штейнберга, что сумма бесконечно малых отрезков времени при непрерывном охлаждении не равна отрезку у изгиба С-образной кривой.

Рост зерна аустенита. Мелкозернистые и крупнозернистые стали

Первые зерна образуются на границе между ферритом и цементитом - структурными составляющими перлита. В 1 см 2 площадь граница между ферритом и цементитом составляет несколько м 2 , из-за чего превращение начинается с образования множества зерен и образуется большое число малых зерен аустенита. Размер этих зерен характеризует так называемую величину начального зерна аустенита. Дальнейший нагрев (или выдержка) по окончании превращения вызывает рост аустенитных зерен. Рост зерна - самопроизвольный процесс. Различают два типа сталей: наследственно мелкозернистую и наследственно крупнозернистую; первая характеризуется малой скоростью к росту зерна, вторая повышенной склонностью.

Рис. 36. Схема изменения размера зерна перлита в зависимости от нагрева в аустенитной области

Переход через критическую точку А1 сопровождается резким уменьшением зерна. При дальнейшем нагреве зерно из мелкозернистой стали не растет до 950-1000 о С, после чего устраняются факторы, препятствующие росту, и зерно начинает быстро расти. У крупно зернистой стали рост начинается после перехода через критическую точку.

Размеры перлитных зерен тем больше, чем крупнее зерна аустенита. Последующие охлаждение не измельчает размер зерен.

Различают три типа зерна стали: начальное зерно, размер зерна аустенита в момент окончания перлито-аустенитного превращения; наследственное зерно (природное) зерно - склонность аустенитных зерен к росту; действительное зерно - размер зерна аустенита в данных конкретных условиях.

Сталь раскисленная только ферромарганцем (кипящая сталь) или ферромарганцем и ферросилицием наследственно крупнозернистая сталь, а сталь, дополнительно раскисленная алюминием - мелкозернистая. Природу мелкозернистости объясняет теория барьеров. Алюминий, введенный в жидкую сталь незадолго до ее разливки по изложницах, образует с растворенными в жидкой стали азотом и кислородом частицы нитридов и оксидов (AlN, Al2O3). Эти соединения растворяются в жидком металле, а после кристаллизации выделяются в виде мельчайших частиц на поверхности зерен, препятствую их росту за счет движения границ.

Понятия о превращениях в переохлажденном аустените (перлитное, бейнитное, мартенситное). Метастабильные структуры.

Распад аустенита при охлаждении стали сопровождается двумя процессами: снижение температуры (увеличение переохлаждения), с одной стороны, увеличивает разность свободных энергий аустенита и перлита, что ускоряет превращение, а с другой стороны, уменьшает скорость диффузии углерода D, а это замедляет превращение. При высокой скорости охлаждения становится возможным бездиффузионное превращение аустенита в ферритоподобную структуру с содержанием углерода наследуемым из аустенита. Такое превращение получило название мартенсита. Протекает в металлических сплавах с полиморфными превращениями. На рис. 37. показана кристаллическая ячейка мартенсита. Мартенсит это пересыщенный твердый раствор углерода в ?- железе. Решетка мартенсита тетрагональная. Увеличение содержания углерода увеличивает тетрагональность, степень искажения решетки и твердость мартенсита. Последний имеет пластинчатое строение, однако при исследовании шлифов они воспринимаются как иглы из-за высокой дисперсности строения. Мартенситное превращение носит сдвиговой характер.

| Рис. 37. Ячейка мартенсита | Рис. 38. Кинетическая кривая превращения перлита в аустенит | Рис. 39. Кинетические кривые превращения аустенита в перлит при различных температурах |

Процесс образования перлита - это процесс зарождения центров перлита и роста перлитных кристаллов. Для этого нужны надлежащие физические условия: Процесс происходит во времени и может быть изображен в виде так называемой кинетической кривой превращения, показывающей количество образовавшегося перлита за время превращения. Рис. 38. Точка а на кривой показывает момент, когда обнаруживается начало превращения, а точка b - завершение превращения. На положение кривых оказывает влияние степени переохлаждения. Рис. 39. При высокой температуре t1 (малая степень переохлаждения) превращение развивается медленно и продолжительность инкубационного периода и время превращения сокращаются. Максимум скорости превращения соответствует температуре t4, дальнейшие снижение температуры приведет уже к уменьшению скорости превращения. Кинетические кривые превращения аустенита в перлит полученные для разных температур используются для построения диаграмм изотермического превращения аустенита.

Читайте также: