Лезвия нержавеющая сталь твердость hrc 53

Обновлено: 26.04.2024

В настоящее время покупательская способность населения переживает кризис. Спрос на дорогие порошковые стали упал, а бюджетные высокоуглеродистые стали оказались на пике популярности, несмотря на более сложный уход за ними во время эксплуатации.

Рейтинг ножевых сталей

Для удобства в ТОП сталей и сплавов для изготовления ножевых клинков фиксированного типа они представлены по мере возрастания характеристик и цены, соответственно.

Высокоуглеродистая сталь присутствует на нижней строчке рейтинга в силу того, что является лидером продаж. Ножи бюджетной категории с приличным резом, долго не притупляющейся кромкой. Сталь 9ХС очень сложно ковать, при нарушении температурного режима кромка трескается. Зато, после правильной ковки кромка способна выдержать слабые ударные нагрузки. Например, ножом можно нарубить веток для костра.

Недорогая быстрорежущая сталь изначально разрабатывалась для серийного производства сверел. Ножевым материалом эта углеродка стала значительно позже.

95Х18

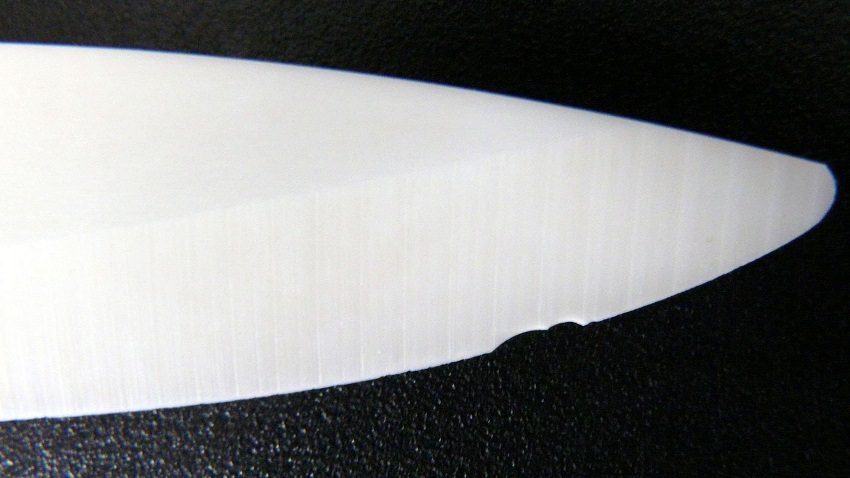

Отечественная кованая нержавейка, совершенно не требующая ухода, обычно с глянцевой блестящей полированной зеркальной поверхностью. Сталь относится к бюджетной категории, доступна широкому кругу потребителей. Режет несколько хуже, и тупится гораздо быстрее в сравнении с высокоуглеродистыми сталями. Не боится ударных нагрузок, но имеет низкую прочность на излом.

Сталь 95Х18 можно закаливать до прочности режущей кромки 58 HRC. Первая заточка производится на заводе, после чего, нож легко правится и точится в домашних условиях без специальных приспособлений. Пищевые кислоты и высокие температуры в бытовых печах не могут вызвать коррозию нержавеющей стали.

Клинки из стали 95Х18 используются в рыбацких, туристических, поварских, разделочных, филейных, сувенирных, подарочных ножах. Охотники с лицензиями на крупного зверя – лось, кабан, ее используют редко. Агрессивный рез здесь невозможен в принципе. Профессионалы считают, что нержавейка «гладит», а не режет. Заточки не хватит на разделку взрослого лося. Клинок придется точить в процессе в полевых условиях, что некомфортно, например, зимой.

Очередная сталь от производителя Bohler (Австрия, Германия), полностью нержавеющая, ни при каких условиях. Твердость N690 зависит от цикла термической обработки:

- при закалке в масле после нагрева при +1030°С с последующим двухразовым отпуском в течении часа при +190°С твердость равна HRC 59 единиц;

- при увеличении температуры закаливания до +1080°С с точно такими же режимами отпуска твердость понимается до HRC 61 единицы.

В сравнении с Х12МФ эта сталь немного быстрее притупляется, зато быстрее и проще точится, не требует ухода. В нержавейке мартенситного класса высокое содержание углерода для обеспечения агрессивных режущих свойств – твердости, долгого удержания заточки, остроты. Для того, чтобы она не ржавела, в сталь введены легирующие элементы. Они же обеспечивают упругость, пластичность, вязкость.

Если предыдущий сплав позиционируется ножевыми мастерскими «для рубилова», то Bohler K110 предназначен исключительно для реза, рассечения, строгания и прокалывания. Ударных нагрузок, выламывания, вращения, напряжения на излом материал не переносит, абсолютно. При одинаковой средней закупочной цене с N690 сталь К110 обходится гораздо дешевле в обработке.

Дамаск

Следующий по твердости ножевой материал – это дамасская сталь с показателем HRC 61 единица. В своей категории это единственный материал, в котором характеристики задаются не химическим, а механическим методом. Грубо говоря, в сталях и сплавах железо, углерод и легирующие присадки вступают в химическую реакцию в момент плавки, и при последующей термической обработке. То есть, на молекулярном уровне.

В Дамаске полосы или проволока из низкоуглеродистых и высокоуглеродистых сталей и/или никеля (мозаичный Дамаск) привариваются друг к другу, перекручиваются или перегибаются многократно при высокой температуре. При этом расплавления металлов не происходит, но они спаиваются между собой до состояния однородной структуры.

Таким образом, Дамаск можно рассматривать, как микс из кусочков твердой высокоуглеродистой стали в пластичной среде низкоуглеродистой стали. Углеродка затачивается, обладает агрессивным резом, долго не тупится. Ударные нагрузки при рубке и изгибающие усилия, прикладываемые к клинку, компенсируются за счет пластичности низкоуглеродистой стали вокруг зерен высокоуглеродистой стали.

Недостатками Дамаска являются низкая коррозионная стойкость и необходимость ухода за клинком, соответственно. Пакеты Дамаска свариваются и куются вручную, что увеличивает себестоимость производства каждого изделия. Кроме того, в узорчатую сталь могут добавляться дорогостоящие металлы или большое количество разнообразных сталей с не одинаковыми свойствами.

Поэтому Дамаск бывает дешевым и дорогим. Из некоторых его видов изготавливают исключительно «полочные» ножи, которые по своему прямому назначению никогда не используются. Ими пополняют коллекции, дарят ножи или покупают их в качестве сувениров, украшают копиями клинкового оружия интерьеры. Тем не менее, все они сохраняют агрессивный рез и долгое удержание остроты режущей кромкой.

Х12МФ

Самый популярный на ножевом рынке России конструкционный материал для клинка – это, несомненно, сталь Х12МФ. В средней ценовой категории у нее идеально сбалансированное соотношение качества и себестоимости производства. Показатель твердости HRC 62 единицы здесь сочетается с высоким содержанием легирующих элементов. Однако сталь условно нержавеющая, для нее используется стандартный алгоритм эксплуатации:

- можно резать и рубить любые продукты;

- после использования клинок необходимо ополоснуть;

- после каждого употребления нож вытирается насухо;

- перед длительным хранением сталь смазывается маслом, любым, имеющимся в доме.

Условно нержавеющая сталь Х12МФ идеально подходит охотникам (агрессивный рез по шкуре и мясу) и туристам (строгание, рубка, резание, прокалывание, рассечение материалов). Для рыбаков и поваров это не самый лучший вариант из-за повышенного содержания влаги, пищевых кислот, высокотемпературных сред.

Bohler K340

Выпускается сталь К-340 австрийско-датским концерном Bohler, в среде специалистов называется литым дамаском. Клинком можно отрубить рог коровы, вскрыть консервную банку, на канатном тесте К 340 показывает высокие результаты. Твердость сопоставима с предыдущим вариантом Х12МФ – 62 единицы по Роквеллу. Однако углерода здесь меньше, а твердость обеспечивается легирующими элементами.

Соответственно, коррозионная стойкость К340 выше, клинок не раскалывается при случайном падении на камень, железо. Стандартом для этой марки стали считается отделка StoneWash – травление до серого матового цвета в кислоте, затем обработка струей эмульсии с абразивом (пескоструй или дробеструй).

Материал в принципе не прихотливый, надежный на рыбалке, в походе, на охоте и кухне. При минимальном обслуживании нож прослужит очень долго.

И у производителей, и у потребителей, сталь ХВ5 чаще называется «алмазкой» из-за твердости HRC 65 единиц. Для бытовых нужд и экстремальных увлечений этого достаточно с запасом. Это именно тот случай, когда пользователь жертвует комфортом ради голой функциональности.

Алмазка не затупится при разделке двух тушек лося, режет зло, агрессивно, но ухаживать за ножом придется более тщательно. Ибо металл ржавеет в воде, агрессивных средах, при шинковке овощей, потрошении рыбы и, даже от человеческого пота. Если подержать в руках коллекционный нож с клинком из ХВ5, и убрать его в футляр, не протерев лезвие, на нем возникнут темные пятна, свести которые намного сложнее, чем выполнить профилактику до этого.

Особенно хрупкой режущая кромка становится на морозе, ронять ее зимой на камни не рекомендуется. Кости алмазкой ХВ5 не рубят, консервные банки не вскрывают. Зато таким ножом можно показывать фокусы с состриганием волос на руке, перерезании бумаги и платков, опускающихся на кромку под своим весом.

М390 и Elmax

Одинаковыми свойствами обладают порошковые стали Elmax и М390 международного австро-шведского предприятия Bohler Uddeholm. Сталь Элмакс с твердостью HRC 64 единицы не ржавеет в высокотемпературных и агрессивных средах. Прочность в сочетании с высокой вязкостью, то есть свойства Дамаска обеспечивают злой рез, долгое удержание заточки, сопротивление ударным, изгибающим, крутящим и выламывающим нагрузкам.

Сплав М390 – это улучшенная версия Элмакса с 1,9% углерода вместо 1,7%, содержанием хрома 20% вместо 18%. Не специалист разницы между родоначальницей порошковых сталей Элмакс и модифицированной версией М390 не заметит, что на мясе, что на овощах.

Стоят такие клинки дорого, зато не нуждаются в уходе, долго держат заточку, правятся при надлежащем хранении раз в месяц. Хороши эти стали на кухне, в походе, на рыбалке, охоте, грибном сборе, заготовке веников, то есть, «на все случаи жизни».

Булат

При производстве Булата расходуется большое количество энергоносителя, ручного труда, материальных ценностей. Например, для выплавки 2 – 3 ножевых полос расходуется один тигель средних размеров, уничтожаемый после выплавки из-за потери рабочих свойств.

Сталь высокоуглеродистая, легированная, но антикоррозионными свойствами, к сожалению, не обладающая. Поэтому уход необходим, твердость и пластичность высокие. Булатная сталь востребована всеми категориями пользователей.

Отечественная быстрорежущая сталь Р-18 создавалась для изготовления токарного, сверлильного, фрезеровочного инструмента. То есть, после заточки кромки она спокойно режет менее прочные стали, и любые другие конструкционные материалы. Поэтому априори с бытовыми задачами – разделка кабана, добор медведя на охоте, филирование рыбы на реке, заточка колышков для палатки в походе, рубка веток для костра на даче, нарезка колбасы на пикнике, мяса и овощей на кухне, она справляется на 100%.

Твердость металла составляет 65 единиц по шкале Роквелла. Поэтому сленговое узкоспециальное название Р18 «алмазная» сталь действительности е соответствует. В шкале Роквелла этому минералу присвоено значение 100 единиц. Просто, на момент ее возникновения сталь считалась самой прочной из существующих литых модификаций.

Следует понимать, что характеристики клинка зависят от марки стали только на 50%. Остальное решает геометрия лезвия – угол заточки, тип спусков (Сканди, прямой клин, Конвекс), наличие подводов, форма режущей кромки (гладкая, зубья, серрейтор, волна).

Поэтому некоторыми ножами из алмазки Р18 реально можно вскрывать консервные банки, и царапать, резать стекло, HRC 61 единица, что на 3 единицы ниже, чем у рассматриваемого материала, показывать на рыбалке, охоте, в походе у костра прочие фокусы.

Пользуются ножами из быстрореза Р18 преимущественно профессионалы и обеспеченные любители экстремальных видов хобби. Любители и пользователи бюджетных категорий чаще куют клинки из разверток, метчиков и сверел, плашек и зенкеров, прочих инструментов, изготовленных из алмазки Р-18.

Ламинат

В отличие от строительного отделочного материала с аналогичным названием ножевая сталь этого типа пользуется уверенным спросом в профессиональной среде. Ламинированная сталь это третья разновидность Дамаска и Булата для решения все той же задачи – совместить в одном материале или, в крайнем случае изделии свойства высочайшей твердости, вязкости, прочности и пластичности.

Способ решения проблемы здесь другой, не менее оригинальный. Сердечник изготавливается из полосы высокоуглеродистой стали с максимальным содержанием углерода, например, У-12. По бокам сердечник обкладывается двумя слоями Булата, Дамаска, нержавейки, коррозионностойкой или любой другой стали со специальными свойствами.

При заточке боковые слои стачиваются в ноль, а сердечник заостряется абразивным инструментом. Ржавчина может возникнуть только на режущей кромке, обух, голомень, пята и спуски защищены от коррозии за счет применения сплавов с соответствующими свойствами.

Обкладки твердостью HRC 35 единиц не позволяют сломаться сердечнику HRC 62 – 6 единиц при крутящих, выламывающих нагрузках. Могут обладать высокими декоративными качествами, например, рисунком Дамаска «Мозаика», «Паутинка», «Гроза», «Ромб», «Руны».

Клинок подходит для обороны, кухни, добора зверя, разделки рыбы, разбивки туристического лагеря, коллекции, декорирования интерьера, например, в каминном зале или охотничьем домике.

Сталь марки PGK является удачной разработкой немецкого семейного заводика Lohmann. Она успешно конкурирует с более дорогими и именитыми сплавами CPM 3V и CTS-PD1 институтов США. При тестировании – 10 ударов по берцовой кости КРС, сухому бамбуку и лосиному рогу – режущая кромка 40° остается целой, и не меняет геометрию.

При уменьшении угла заточки до 15° с каждой стороны кромка начинает крошиться и выгибаться, как у косы при пробивке ее наклепом. Таким образом, при злом агрессивном резе по мясу, шкурам животных немецкая сталь PGK обладает высокой вязкостью, пластичностью, упругостью.

Соответственно, условно нержавеющая сталь PGK подходит для всех типов ножей – тризм, рыбалка, грибной сбор, охота, заготовка трав и веников, резка продуктов, заточка кольев, но, при правильном выборе геометрии клинка.

Сталь S 390 представляет собой российский порошковый быстрорез с улучшенными характеристиками. Инструментальная сталь практически не имеет дефектов и изъянов, обладает однородной структурой. После термообработки твердость режущей кромки составляет HRC 69 единиц. В каталогах большинства ножевых мастерских это самый твердый конструкционный материал.

Максимум, что может случиться с этой условно нержавеющей сталью – возникновение темных пятен, портящих дизайн клинка. Поэтому минимальный уход за дорогими ножами из S390 все же необходим. При правильном угле заточки режущей кромки можно показывать фокусы на остроту клинка – шелковые платки и птичьи перья она будет резать на лету.

При наличии обуха клинком можно царапать стекла и разрезать бутылки, выполнять фокусы на прочность и твердость ножа. Цена таких клинков самая высокая в своей категории. Нож из S390 стоит, как шашка из Дамаска втрое большего размера.

Твердость – главный показатель качества инструмента

Выбирая инструмент для работы, мы сталкиваемся с такой его характеристикой как твердость, которая характеризует его качество. Чем выше этот показатель, тем выше его способность сопротивляться пластической деформации и износу при воздействии на обрабатываемый материал. Именно этот показатель определяет, согнется ли зуб пилы при распиловке заготовок, или какую проволоку смогут перекусить кусачки.

Метод Роквелла

Среди всех существующих методов определения твердости сталей и цветных металлов самым распространенным и наиболее точным является метод Роквелла.

Метод Роквелла - определение твердости металла

Проведение измерений и определение числа твердости по Роквеллу регламентируется соответствующими документами ГОСТа 9013-59. Этот метод реализуется путем вдавливания в тестируемый материал инденторов – алмазного конуса или твердосплавного шарика. Алмазные инденторы используются для тестирования закаленных сталей и твердых сплавов, а твердосплавные шарики – для менее твердых и относительно мягких металлов. Измерения проводят на механических или электронных твердомерах.

Методом Роквелла предусматривается возможность применения целого ряда шкал твердости A, B, C, D, E, F, G, H (всего – 54), каждая из которых обеспечивает наибольшую точность только в своем, относительно узком диапазоне измерений.

Для измерения высоких значений твердости алмазным конусом чаще всего используются шкалы «А», «С». По ним тестируют образцы из закаленных инструментальных сталей и других твердых стальных сплавов. А сравнительно более мягкие материалы, такие как алюминий, медь, латунь, отожженные стали испытываются шариковыми инденторами по шкале «В».

Пример обозначения твердости по Роквеллу: 58 HRC или 42 HRB.

(!) Два одинаковых значения от разных шкал – это не одно и то же, например, 58 HRC ≠ 58 HRA. Сопоставлять числовые значения по Роквеллу можно только в том случае, если они относятся к одной шкале.

Диапазоны шкал Роквелла по ГОСТ 8.064-94:

| A | 70-93 HR |

| B | 25-100 HR |

| C | 20-67 HR |

Слесарный инструмент

Инструменты для ручной обработки металлов (рубка, резка, опиливание, клеймение, пробивка, разметка) изготавливают из углеродистых и легированных инструментальных сталей. Их рабочие части подвергают закаливанию до определенной твердости, которая должна находиться в пределах:

| Ножовочные полотна, напильники | 58 – 64 HRC |

| Зубила, крейцмессели, бородки, кернеры, чертилки | 54 – 60 HRC |

| Молотки (боек, носок) | 50 – 57 HRC |

Монтажный инструмент

Сюда относятся различные гаечные ключи, отвертки, шарнирно-губцевый инструмент. Норму твердости для их рабочих частей устанавливают действующие стандарты. Это очень важный показатель, от которого зависит, насколько инструмент износостоек и способен сопротивляться смятию. Достаточные значения для некоторых инструментов приведены ниже:

| Гаечные ключи с размером зева до 36 мм | 45,5 – 51,5 HRC |

| Гаечные ключи с размером зева от 36 мм | 40,5 – 46,5 HRC |

| Отвертки крестовые, шлицевые | 47 – 52 HRC |

| Плоскогубцы, пассатижи, утконосы | 44 – 50 HRC |

| Кусачки, бокорезы, ножницы по металлу | 56 – 61 HRC |

Металлорежущий инструмент

В эту категорию входит расходная оснастка для обработки металла резанием, используемая на станках или с ручными инструментами. Для ее изготовления используются быстрорежущие стали или твердые сплавы, которые сохраняют твердость в холодном и перегретом состоянии.

| Метчики, плашки | 61 – 64 HRC |

| Зенкеры, зенковки, цековки | 61 – 65 HRC |

| Сверла по металлу | 63 – 69 HRC |

| Сверла с покрытием нитрид-титана | до 80 HRC |

| Фрезы из HSS | 62 – 66 HRC |

Примечание: Некоторые производители фрез указывают в маркировке твердость не самой фрезы, а материала, который она может обрабатывать.

Крепежные изделия

Существует взаимосвязь между классом прочности крепежа и его твердостью. Для высокопрочных болтов, винтов, гаек эта взаимосвязь отражена в таблице:

Если для болтов и гаек главной механической характеристикой является класс прочности, то для таких крепежных изделий как стопорные гайки, шайбы, установочные винты, твердость не менее важна.

Стандартами установлены следующие минимальные / максимальные значения по Роквеллу:

| Стопорные кольца до Ø 38 мм | 47 – 52 HRC |

| Стопорные кольца Ø 38 -200 мм | 44 – 49 HRC |

| Стопорные кольца от Ø 200 мм | 41 – 46 HRC |

| Стопорные зубчатые шайбы | 43.5 – 47.5 HRB |

| Шайбы пружинные стальные (гровер) | 41.5 – 51 HRC |

| Шайбы пружинные бронзовые (гровер) | 90 HRB |

| Установочные винты класса прочности 14Н и 22Н | 75 – 105 HRB |

| Установочные винты класса прочности 33Н и 45Н | 33 – 53 HRC |

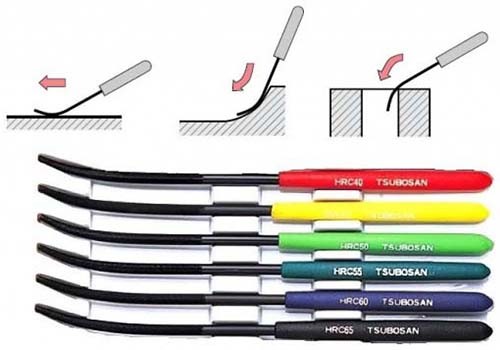

Относительное измерение твердости при помощи напильников

Стоимость стационарных и портативных твердомеров довольно высока, поэтому их приобретение оправдано только необходимостью частой эксплуатации. Многие мастеровые по мере надобности практикуют измерять твердость металлов и сплавов относительно, при помощи подручных средств.

Измерение твердости при помощи напильников

Опиливание образца напильником – один из самых доступных, однако далеко не самый объективный способ проверки твердости стальных деталей, инструмента, оснастки. Напильник должен иметь не затупленную двойную насечку средней величины №3 или №4. Сопротивление опиливанию и сопровождающий его скрежет позволяет даже при небольшом навыке отличить незакаленную сталь от умеренно (40 HRC) или твердо закаленной (55 HRC).

Для тестирования с большей точностью существуют наборы тарированных напильников, именуемые также царапающий твердомер. Они применяются для испытания зубьев пил, фрез, шестерен. Каждый такой напильник является носителем определенного значения по шкале Роквелла. Твердость измеряется коротким царапанием металлической поверхности поочередно напильниками из набора. Затем выбираются два близко стоящие – более твердый, который оставил царапину и менее твердый, который не смог поцарапать поверхность. Твердость тестируемого металла будет находиться между значениями твердости этих двух напильников.

Переводная таблица твердости

Для сопоставления чисел твердости Роквелла, Бринелля, Виккерса, а также для перевода показателей одного метода в другой существует справочная таблица:

| Виккерс, HV | Бринелль, HB | Роквелл, HRB |

| 100 | 100 | 52.4 |

| 105 | 105 | 57.5 |

| 110 | 110 | 60.9 |

| 115 | 115 | 64.1 |

| 120 | 120 | 67.0 |

| 125 | 125 | 69.8 |

| 130 | 130 | 72.4 |

| 135 | 135 | 74.7 |

| 140 | 140 | 76.6 |

| 145 | 145 | 78.3 |

| 150 | 150 | 79.9 |

| 155 | 155 | 81.4 |

| 160 | 160 | 82.8 |

| 165 | 165 | 84.2 |

| 170 | 170 | 85.6 |

| 175 | 175 | 87.0 |

| 180 | 180 | 88.3 |

| 185 | 185 | 89.5 |

| 190 | 190 | 90.6 |

| 195 | 195 | 91.7 |

| 200 | 200 | 92.8 |

| 205 | 205 | 93.8 |

| 210 | 210 | 94.8 |

| 215 | 215 | 95.7 |

| 220 | 220 | 96.6 |

| 225 | 225 | 97.5 |

| 230 | 230 | 98.4 |

| 235 | 235 | 99.2 |

| 240 | 240 | 100 |

| Виккерс, HV | Бринелль, HB | Роквелл, HRC |

| 245 | 245 | 21.2 |

| 250 | 250 | 22.1 |

| 255 | 255 | 23.0 |

| 260 | 260 | 23.9 |

| 265 | 265 | 24.8 |

| 270 | 270 | 25.6 |

| 275 | 275 | 26.4 |

| 280 | 280 | 27.2 |

| 285 | 285 | 28.0 |

| 290 | 290 | 28.8 |

| 295 | 295 | 29.5 |

| 300 | 300 | 30.2 |

| 310 | 310 | 31.6 |

| 320 | 319 | 33.0 |

| 330 | 328 | 34.2 |

| 340 | 336 | 35.3 |

| 350 | 344 | 36.3 |

| 360 | 352 | 37.2 |

| 370 | 360 | 38.1 |

| 380 | 368 | 38.9 |

| 390 | 376 | 39.7 |

| 400 | 384 | 40.5 |

| 410 | 392 | 41.3 |

| 420 | 400 | 42.1 |

| 430 | 408 | 42.9 |

| 440 | 416 | 43.7 |

| 450 | 425 | 44.5 |

| 460 | 434 | 45.3 |

| 470 | 443 | 46.1 |

| 490 | - | 47.5 |

| 500 | - | 48.2 |

| 520 | - | 49.6 |

| 540 | - | 50.8 |

| 560 | - | 52.0 |

| 580 | - | 53.1 |

| 600 | - | 54.2 |

| 620 | - | 55.4 |

| 640 | - | 56.5 |

| 660 | - | 57.5 |

| 680 | - | 58.4 |

| 700 | - | 59.3 |

| 720 | - | 60.2 |

| 740 | - | 61.1 |

| 760 | - | 62.0 |

| 780 | - | 62.8 |

| 800 | - | 63.6 |

| 820 | - | 64.3 |

| 840 | - | 65.1 |

| 860 | - | 65.8 |

| 880 | - | 66.4 |

| 900 | - | 67.0 |

| 1114 | - | 69.0 |

| 1120 | - | 72.0 |

Примечание: В таблице приведены приближенные соотношения чисел, полученные разными методами. Погрешность перевода значений HV в HB составляет ±20 единиц, а перевода HV в HR (шкала C и B) до ±3 единиц.

При выборе инструмента желательно предпочесть модели известных производителей. Это дает уверенность в том, что приобретаемый продукт изготовлен с соблюдением технологий, а его твердость отвечает заявленным значениям.

Ножевые Стали

Импортные ножевые стали:

1095/1080/1070/…/1050/…

Обычная углеродистая сталь, используемая для изготовления ножей. Страна изготовления — США. Низкая коррозионная стойкость. Число «10» в начале номера указывает на то, что эта сталь специально разработана для производства ножей. Последние две цифры в номере показывают количество углерода — соответственно чем его меньше — тем сталь мягче и хуже держит заточку. Стали из этой серии с низким содержанием углерода используются при изготовлении мечей, где требуется пластичность. Для ножей обычно берется 1095. Применяется при производстве ножей Ka-Bar и Cold Steel. Аналоги — наши У8, У10А.

12С27

Нержавеющая сталь, производится в Швеции. Содержание углерода — 0,6%. Простая и качественная сталь. Посторонние примеси отсутствуют. Аналог — 420НС.

15N20

Инструментальная сталь. Страна производства — Швеция. Используется при изготовлении дамасской стали.

154СМ

59-62 HRC. Высокотехнологичная нержавеющая подшипниковая сталь. Страна изготовления — США. Аналог ATS-34. Высокая жесткость. Одна из лучших сталей для ножей, достаточно дорогая. Используется в ножах «Spyderco» и «Benchmade».

1770 SS / 1778 SS / 1870 SS

SS – Sweden Standart. Серия хорошей шведской конструкционной стали.

3Cr13

Нержавеющая сталь, страна производства — Китай. Это модификация стали марки 440А, закаленная до 57 HRC. Используется при производстве ножей среднего ценового диапазона.

Также идет на изготовление топоров.

3G

Композитная порошковая сталь для ножей. Страна изготовления — Швеция. Содержание углерода — 1,4%. Показатели твердости, жесткости, ударной вязкости, износоустойчивости и антикоррозионной стойкости — на высшем уровне.

420

Содержание углерода 0,5%. Самая простая и дешевая ножевая сталь. Высокая стойкость к коррозии. Мягкая, плохо держит заточку, но затачивается без проблем. Область применения — дешевый Китай и различные кухонные ножи. Аналог — японская AUS-4.

Если на дешевом ноже имеется надпись типа «Stainless», «Inox», «Super-steel» и т. д. — то это скорее всего и есть 420-я сталь.

420J2

Японская нержавеющая сталь, дешевая, как правило используется в композиционных сплавах, проста в обработке. Слабая износостойкость. Используется в недорогих ножах, произведенных на бескрайних просторах Юго-восточной Азии. Что бы компенсировать мягкость 420-й стали приходится увеличивать толщину клинка.

420HC

Высокоуглеродистая ножевая сталь. Легка в обработке, антикоррозионная, средняя прочность, но хорошо держит режущую кромку. Достаточно низкая стоимость. Наибольшее применение нашла у фирмы «Buck», причем 420HC от «Buck» значительно превосходит 420HC других ножеделов. Это достигается проводимой криогенной обработкой. Аналог — шведская 12С27.

440А

56 HRC. Нержавеющая сталь. Содержание углерода — 0,75%. Хорошо сопротивляется коррозии. Качественный сплав, хорошо выдерживает нагрузки. Широко используется в ножах фирмы «SOG». Если на клинке стоит маркировка «440», либо «440 Series Stainless» — то это скорее всего 440А.

440В

58 HRC. Содержание углерода 0,9%. хорошо сопротивляется коррозии. Качественный сплав, хорошо выдерживает нагрузки. Аналог — японская AUS-8.Широко используется фирмой «Randell».

440С

60 HRC. Высокотехнологичная нержавеющая сталь, содержание углерода — 1,2%. хорошо держит РК. Одна из самых сбалансированных по своим свойствам ножевая сталь. Сталь 440С более дорогая, чем 440А и 440В. Аналог — японская AUS-10. Стоит отметить, что 440С у испанских ножей более мягкая, чем у остальных европейцев.

5160

Профессиональная высококачественная пружинящая сталь. Очень прочна, хорошо держит РК. Популярна в изготовлении ножей для тяжелых работ.

52100

Подшипниковая сталь. Низкая прочность и стойкость к коррозии. Но хорошо держит заточку. Аналог — ШХ15. Широко применяется для изготовления охотничьих ножей.

8Cr13MoV

56-58 HRC. Ножевая сталь с высоким содержанием углерода, хрома, ванадия и молибдена. Страна изготовления — Китай. Хорошо держит заточку и хорошо затачивается. Используется «Spyderco». Близка к японской AUS-8.

8Cr14MoV

То же самое, что и 8Cr13MoV, но за счет повышенного содержания хрома более антикоррозионная. Многие китайсвкие реплики изготавливаются из этой стали.

9Cr14MoV

За счет большего содержания углерода чуть тверже, чем 8Cr13MoV. Широко используется на китайских репликах. Режет для ножей этой ценовой категории хорошо и легка в заточке.

А-2

60-62 HRC. Американская углеродистая самозакаливающаяся инструментальная сталь. Высокая прочность и способность держать заточку. Используется Крисом Ривом (Chris Reeve) в боевых ножах.

ATS-55

В отличии от ATS-34 не содержит молибден, соответственно более дешевая. Встречается у Spyderco.

AUS-4

54 HRC. Редкая нержавеющая дешевая сталь из-за низкого содержания углерода. Страна изготовления — Япония. Быстро теряет заточку, но легко затачивается. Аналог — 420-я сталь.

AUS-6

56 HRC. Нержавеющая сталь. Страна изготовления — Япония. Аналог 440А. Используется фирмой «Al Mar».

AUS-8

58 HRC. Нержавеющая ножевая сталь. Страна изготовления — Япония. Аналог 440В. Широко применяется благодаря хорошей износоустойчивости. Используется фирмой «Cold Steel».

AUS-10

60 HRC. Нержавеющая ножевая сталь. Страна изготовления — Япония. Аналог американской 440С, но из-за меньшего содержания хрома менее коррозионностойкая. Хорошая износоустойчивость.

Beta-ti Alloy

Титановый сплав. Водолазные и кухонные ножи.

BG-42

60-64 HRC. Японская нержавеющая сталь для ножей. Высокая жесткость, хорошо держит РК. Эту сталь в своих ножах «Sebenza» использует Крис Ривз (Chris Reeves).

Blue Paper Super

Легированная сталь. Производится в Японии. Идет на изготовление профессиональных поварских ножей.

Carbon V

Марка стали, владельцем которой является Cold Steel. По свойствам это ножевая сталь схожа с О-1 и 1095.

CowryX (RT-6)

63-67 HRC. Аморфный металлический коррозионностойкий сплав. Страна изготовления — Япония.

CowryY (CP-4)

61-64 HRC. Аморфный металлический коррозионностойкий сплав. Страна изготовления — Япония.

CPM 440V

Хорошая нержавеющая сталь для ножа. Хорошо держит РК, затачивается с трудом. Эту сталь использует Sean McWilliams/

D-2

60-62 HRC. Инструментальная ножевая сталь, которую также называют «полунержавейкой». Более коррозионностойкая, чем углеродистые стали, но до свойств «нержавейки» не дотягивает. Высокая прочность, хорошо держит заточку. Аналог — наша Х12МФ. Страна изготовления — Япония. Применяется в ножаж Bob Dozier, Benchmade. Оптимальна для универсального ножа. Не поддается окончательной полировке.

Хорошие ножи из D2 выпускает SteelClaw.

DAMASTEEL

Сталь, полученная методом порошковой металлургии. Не является сплавом.

ELMAX

Инструментальная сталь. Широко используется скандинавскими кузнецами.

GIN-1 (G-2)

Хорошая нержавеющая сталь для ножа. Достаточно редка. Используется в ножах«Spyderco».

Н-1

58 HRC. Нержавеющая сталь для ножа. Отличная коррозионная стойкость, хорошие режущие свойства, отлично держит заточку. Сложна в обработке. Используется обычно в ножах «Spyderco».

INFI

Эксклюзивная сталь для ножа, используется только фирмой «Busse».

Inox

54-57 HRC. Высокопрочная нержавеющая сталь для ножей. Повышенная коррозионная стойкость. Широко применяется фирмой «Opinel».

КК

Легированная сталь, Япония, Hitachi. Используется в производстве поварских ножей и бритв.

L-6

Сталь для ленточных пил. Высокая прочность, хорошо держит РК.

LAK41, LAK42

Ножевая сталь, используемая в производстве дешевых кухонных ножей.

М-2

61-66 HRC. Быстрорежущая инструментальная сталь, используемая в производстве ножей. Идеально держит заточку. Низкая коррозионная стойкость и чувствительность к ударным нагрузкам. Применяется для производства фрез и сверл. Используется компанией «Benchmade».

Marss 500

Нержавеющая сталь. Широко применяется на шведских ножах.

О-1

60-64 HRC. Хорошая углеродистая сталь масляной закалки для изготовления клинков. Несмотря на невысокую стоимость отличается хорошей прочностью. Применяется фирмой «Randall Made Knives». Легка в ковке. Быстро ржавеет.

Rostfrei

Нержавеющая сталь, Германия.

Sandvik 12C27

Шведская мартенситная, нержавеющая, хромистая сталь. Эластичная и гибкая сталь и в тоже время износостойкая. Хорошо затачивается даже в походных условиях "на коленке". Достаточно чистая по посторонним примесям. Широко используется при производстве ножей Helle.

S-Star

Недорогая нержавеющая сталь, идет на изготовление кухонных ножей.

Silver 1,3,5

Марка нержавеющей японской стали. Используется при изготовлении кухонных ножей и ножниц.

SRK-8

Инструментальная японская сталь. Как правило используется для изготовления сельскохозяйственных инструментов.

Stellite 6K

42-46 HRC

T508, Т113

Французские стали.

Vascower

Очень редкая сталь ввиду сложности обработки. Превосходная износостойкость

VG-10

59-61 HRC. Японская ножевая сталь. Заточку держит средне. Высокая коррозионная стойкость. Хорошо обрабатывается. Как правило идет на изготовление поварских ножей.

W1 W2

Углеродистая сталь, идет на изготовление напильников

ZDP-189

Порошковая ножевая сталь высшего качества. Страна изготовления — Япония, Hitachi. Аналогов у этой стали пока нет. Применяется в ножах premium-класса. Высокая стоимость. Очень сложна в заточке. Идеальна для ножей, которые предназначены исключительно для своей главной функции — для реза.

Отечественные стали для ножей:

100Х13М

Хромомолибденовая сталь. Применяется при изготовлении медицинского инструмента.

30ХГСА

Другое название — "хромансиль". Высококачественная среднелегированная сталь. Создана советскими учеными в 40-х годах 20-го века для нужд авиации. Выдерживает высокую знакопеременную нагрузку. Превосходная ударная вязкость. Достаточно легка в термообработке. Идеальна для метательных ножей топоров.

40Х13

65Х13

95Х18

110Х18

Отечественные аналоги сталей 420 и 440. Наиболее широкое применение при изготовлении клинков — 95Х18. Достаточно прочная и гибкая, хорошо поддается и держит заточку. Коррозионносттойкая.

40Х13 — 53 HRC,

95Х18 — 57-60 HRC

65Х13 — хирургическая (медицинская) сталь. Из нее также выпускает ножи наш «Кизляр».

65Г

Конструкционная рессорно-пружинная сталь. Быстро ржавеет, плохо держит РК. Но превосходная ударная вязкость. Идеальна для ножей, предназначенных для рубки.

Р6М5

Быстрорежущая сталь. Применяется для изготовления полотен механических пил. Хорошо держит заточку, но хрупка. Низкая коррозионная стойкость.

У7-У16

Отечественная инструментальная сталь, используемая в изготовлении ножей. У7-У9 — стали повышенной вязкости, ножами из этих сталей можно спокойно рубить. У10-У13 — стали повышенной твердости, боятся ударных нагрузок. Все эти стали хорошо держат заточку. Коррозионно не устойчивы, коррозия проникает в глубь клинка.

Х12МФ

Легированная инструментальная штамповая сталь, используемая при изготовлении ножей. Хорошая коррозионная стойкость при тщательной полировке клинка. Отлично держит заточку. Стойкость к ударным нагрузкам — средняя.

ХВ5

65-67 HRC. «Алмазная сталь». Самая высокая твердость среди инструментальных сталей.ХВ5 (хромовольфрамовая сталь) относится к инструментальным легированным сталям, в промышленности из нее изготавливают режущий инструмент для обработки металлов повышенной твердости.

Алмазную сталь можно закалить до значений 68 HRC, но при такой твердости клинка возникнут некоторые проблемы с дальнейшей его заточкой, а также надо соблюсти баланс между твердостью и хрупкостью, поэтому клинки ножей из алмазки желательно термичить до 61-63 HRC.

Химический состав стали ХВ5 (%):

C (Углерод) — 1,25-1,45

Si (Кремний) — 0,15-0,35

Mn (Марганец) — 0,15-0,40

P (Фосфор) — ≤0,03

S (Сера) — ≤0,03

Cr (Хром) — 0,4-0,7

Mo (Молибден) — ≤0,5

Ni (Никель) — ≤0,35

V (Ванадий) — 0,15-0,30

Ti (Титан) — ≤0,03

Cu (Медь) — ≤0,03

W (Вольфрам) — 3,5-4,3

Fe (Железо) — основа

Алмазная сталь имеет красивую характерную фактуру и рисунок — на клинке видны светлые вкрапления — это карбиды вольфрама Fe3W3C (Fe2W2C).

Вопреки расхожему мнению, алмазная сталь не является коррозионностойкой, поэтому клинок после использования рекомендуется насухо протирать.

Конструкционная подшипниковая сталь, применяемая в изготовлении ножей. Хорошо держит заточку. Коррозионно не устойчива, ржавеет поверхностно. Аналог — 52100.

Твердость стали HRc, что за зверь

Понятие твердости металлов раньше было известно только выпускникам технических вузов, рабочим машиностроительных заводов и мастерам кузнечного дела. В обиход современного ножемана этот термин вошел вместе с принятием закона об оружии и ГОСТов, которые приводят признаки, на основании которых нож может быть отнесен к холодному оружию.

Одним из обязательных признаков, по которым то или иное изделие относится к холодному оружию является твердость стали из которой выполнен клинок ножа (или как это называется в ГОСТе - боевая часть холодного оружия). И начиная с этого момента, найфоманы в России начали потихоньку почитывать справочники в которых приводятся характеристики разных сталей, пояснения в различии порошковых и ламинированных сталей, ну и конечно показатели твердости стали, те самые заметные HRC.

Если один автолюбитель сможет спросить другого о том, сколько «кубиков в движке», то продвинутый найфоман, посмотрев на характеристики полевого ножа в которых указано «57-59 HRC» может на полном серьезе определить, что это модель хлипковата для бушкрафта и ей место на кухне.

Данная статья в простой и понятной форме расскажет о том, что же за зверь такой HRC, откуда от взялся и зачем он вообще нужен.

Интересный факт: На американских и европейских сайтах в числе параметров, которые указывают продавцы или производители крайне редко встречается такой параметр, как твердость стали. Законодательно этот вопрос никак не регулируется, вот и не нужен этот параметр обычному неискушенному покупателю.

Итак, что же нам нужно знать о твердости металлов?

Человек издревле столкнулся с понятием твердости материалов. А также достаточно быстро понял, что различные материалы отличаются друг от друга по твердости и прочности. Если ударить палкой по камню, то палка либо сломается, либо отскочит. Если ударить камнем по палке, то палка сломается. Если кокос упадет с дерева на галечный пляж, то разобьется. А если долго и старательно бить кремнем по более мягкому камню, то вполне себе можно изготовить голову для каменного топора.

Постепенно, в процессе эволюции наши с вами предки поняли, что различные материалы имеют различную твердость, и в зависимости от этой твердости обладают или не обладают нужными свойствами. Так родился способ определения твердости материла, посредством сравнения его с неким эталоном.

Так, хороший плотник может определить степень усушки бревна постукивая по нему киянкой, выполненной из дерева более твердой породы. Гончар с помощью специального молоточка может определить степень готовности глиняной посуды. Вольно или невольно, каждый из нас хоть раз в жизни прибегал к аналогичному способу определения твердости предмета.

Однако, самым распространенным методом определения твердости материала до недавнего времени был склерометрический метод. Склерометрия представляет собой физический процесс, когда проверяемый материал царапает (или царапается) некий эталонный образец. Если проверяемый материла царапает эталон - значит проверяемый материал тверже.

Если проверяемый материал не может оставить следа на эталоне и при этом сам легко царапается эталоном - значит проверяемый материал имеет твердость меньше чем у эталона. Сейчас такая процедура кажется нам смешной, но до недавнего времени, это был единственный способ определить твердость материала. А как еще древние шумеры могли определить, что можно наносить надписи острой палочкой на почти засохшую глину?

Вопрос с определением твердости материалов (особенно камней и металлов) остро встал в конце XVIII и начале XIX веков, с развитием геологии и началом расцвета машиностроения.

Именно к этому времени относится появление известной всем физикам и археологам «шкалы Мооса». Однако, первым кто предложил измерять твердость металлов посредством их сравнения с эталоном был французский естествоиспытатель середины XVIII века Рене Антуан Реомюр.

Реомюр активно проводил эксперименты, связанные с плавлением и обработкой металлов и поэтому перед ним остро стоял вопрос определения различных характеристик тех сплавов, которые он получал в процессе своих изысканий.

Его идеи подхватил и развил немецкий естествоиспытатель и геолог Карл Фридрих Христиан Моос. В 1811-м году он придумал систему эталонного сравнения минералов, которая теперь носит его имя. Примерно до середины XX века это шкалой активно пользовались разведывательные геологические партии по всему миру.

Шкала Мооса представляет собой сравнительную таблицу в которой указаны различные по твердости известные минералы и указана их твердость измеряемая в критериях:

- Царапается ногтем;

- Царапается медью;

- Царапается стеклом;

- Царапает стекло;

- Обрабатывается только алмазом.

К самому мягкому эталонному минералу относится тальк, к самому твердому минералу отнесен алмаз. Твердость талька по шкале Мооса составляет «1», твердость алмаза составляет «10». Между тальком и алмазом по мере возрастания твердости расположены: гипс (твердость 2), кальцит (твердость 3), флюорит (твердость 4), апатит (твердость 5), ортоклаз (твердость 6), кварц (твердость 7), топаз (твердость 8), корунд (твердость 9). Такой простой способ определения твердости минералов оказался незаменим в полевых условиях.

Помимо шкалы Мооса, существуют другие способы определения твердости материалов, которые получили активное развитие в конце XIX и в начале XX века. Обычно выделяют четыре самых известных способа определения твердости металлов:

- Метод Бринелля;

- Метод Виккерса;

- Метод Шора;

- Метод Роквелла.

Забегая вперед, заметим: все эти методы похожи между собой, так как основаны на вдавливании эталонного образца в поверхность металла. Различаются только форма эталона, сила давления, формула расчета величины.

Элемент, который вдавливается в поверхность металла, называется «индентор». В качестве индентора могут использоваться стальной шарик (метод Бринелля), алмазный конус (метод Роквелла), алмазная пирамидка (методы Виккерса и Шора).

Востребованность указанных методов измерения твердости металла объясняется их следующими особенностями:

- все описанные методы позволяют производить измерения каждого готового образца в отдельности, что, несомненно, повышает качество серийной продукции;

- не происходит разрушения готового изделия (например, ножа) и в дальнейшем его можно использовать по назначению;

- высокая скорость измерений, а значит большая производительность метода.

Важно: Результаты испытаний с помощью различных методов несопоставимы между собой.

Рассмотрим каждый метод в отдельности, уделив особое внимание методу Роквелла.

Метод Бринелля

Этот метод был предложен шведом Юханом Августом Бринеллем начале 20-го века. На тот момент, это был самый точный способ определения твердости металлов. В качестве индентора используются стальные шарики различного диаметра (от 1,2 до 10 миллиметров). Диаметр шарика выбирается в зависимости от предполагаемой твердости металла.

Бринелль разделил металлы на несколько групп, объединив их по твердости. В группу с минимальной твердостью попали олова, свинец и их сплавы. В группу с самой высокой твердостью вошли титан, никель и стальные сплавы. Для металлов с минимальной твердостью используется шарик самого малого диаметра, для металлов высокой твердости используется шарик самого большого диаметра.

Расчет твердости происходит по формуле, где учитываются приложенная нагрузка, диаметр индентора и диаметр отпечатка. Твердость указывается в формате кгс/мм2, формат отображения HBW.

Метод Виккерса

При измерении твердости по методу Виккерса в качестве индентора используется наконечник в форме пирамиды, грани которой сходятся между собой под углом в 136 градусов. Для обеспечения точности испытания важно соблюсти несколько моментов:

- нагрузка должна приходиться строго в центр алмазного наконечника;

- вектор приложения нагрузки должен быть строго перпендикулярен поверхности испытуемого образца.

Измерения происходят по следующему алгоритму: проверяемый образец помещают на специальный стол, сверху в образец происходит вдавливание индентора сразу с необходимым уровнем нагрузки (максимальное возможное значение до 100 кгс). Далее происходит удержание индентора под нагрузкой в течение 10-15 секунд. После снятия индентора происходит измерение глубины вдавливания и диагонали отпечатка.

Далее происходит расчет по форму, где учитывается соотношение приложенной нагрузки к диагонали отпечатка и времени в течение которого происходило испытание. Твердость указывается в формате кгс/мм2, формат отображения HV. Метод Виккерса за счет использования алмазного наконечника позволяет делать более точные измерения, чем метод Бринелля.

Метод Шора

Этот метод является продолжением всем хорошо известного метода «постукивания», когда постукивая по детали или заготовке, мастер пытается определить ее твердость. Метод предложен американский инженером Альбертом Шором в начале XX века. Суть метода заключается в том, что твердость металла определяется по высоте отскока индентора.

Прибор для измерения твердости состоит из полой трубки, на которой по всей длине сделан пропил с нанесенными делениями. Трубка устанавливается на поверхность измеряемого образца и в нее сбрасывается боек с алмазным наконечником. Твердость металла определяется визуально по высоте отскока бойка. По сути, этот прибор является «склерометром».

Данный тип измерений не дает высокой точности, но отлично подходит для экспресс-оценки твердости сплавов на металлургических производствах, когда нужно оперативно определить твердость большой детали или детали, которая имеет сложную поверхность.

Формат отображения твердости по Шору HSD(или HSC, в зависимости от используемой шкалы).

В последнее время этот метод получил большое распространение, благодаря своей простоте и универсальности. Метод Роквелла не требует проведения дополнительных вычислений и значение измерения сразу выводится на шкалу прибора.

Этот метод придумали два однофамильца, которые носили одну фамилию Роквелл. Звали их Хью и Стенли. Оба они работали в металлургическом холдинге в штате Коннектикут, где в то время остро встал вопрос оперативного измерения твердости элементов подшипников. Существующий метод Бринелля не позволял производить измерения с высокой точностью, а также не позволял производить испытание на каждом готовом экземпляре.

Роквелы придумали способ измерения твердости, основанный на измерении разности глубины проникновения индентора в образец под разной нагрузкой.

Измерение твердости по методу Роквелла происходит по следующему алгоритму: выбирается соответствующая шкала и индентор, образец помещается на специально подготовленный стол, к нему прилагается предварительная нагрузка в 10 кгс, нагрузка снимается. Далее прилагается основная максимальная нагрузка, нагрузка снимается. Результат последнего измерения является величиной твердости металла по Роквеллу.

Для измерений по методу Роквелла используется 11 шкал, которые отличаются друг от друга типом (и формой) индентора и нагрузкой. Все шкалы имеют буквенное обозначение: A; B; C; D; E; F; G; H; K; N; T.

Чаще всего используются шкалы:

- А (нагрузка 60 кгс, в качестве индентора используется алмазный наконечник с углом в 120 градусов);

- В (нагрузка 100 кгс, стальной закаленный шарик с диаметром 1/16 дюйма);

- С (нагрузка 150 кгс, в качестве индентора используется алмазный наконечник с углом в 120 градусов).

В качестве единицы измерения берется условная глубина, на которую индентор погружается в образец. Одно деление считается равным 0,002 миллиметра. При использовании в качестве индентора алмазного конуса, максимально возможным считается погружении на 100 делений, а при использовании шарика на 130 делений. Соответственно формулы для расчета твердости по шкалам А-С и по шкале В, выглядят следующим образом:

Важные моменты, которые нужно учитывать при проведении измерений:

- толщина образца (ширина образца должна быть в 10 больше глубины проникновения);

- размер расстояния между оттисками (минимально допустимое расстояние - 3 миллиметра);

- нагрузка должна прикладывать строго перпендикулярно к поверхности образца;

- образец должен быть максимально прочно зафиксирован на испытательном стенде;

- для получения максимально точного результата требуется проведение 3-х кратного измерения.

Преимущества проведения измерений по методу Роквелла:

- измерять можно любое металлическое изделие, даже если не известен его состав;

- не требуется чистка и полировка поверхности;

- минимальное повреждение поверхности проверяемого образца;

- нет необходимости производить дополнительные измерения и расчеты, прибор сразу показывает твердость изделия на специальной шкале;

- удобство проведения измерений, их скорость;

- возможность автоматизации процесса, можно производить измерения на конвейере;

- возможность оперативно проводить испытания с опытными и экспериментальными образцами.

Рассмотрев основные варианты измерения твердости металлов, можно сказать, что на сегодняшний день, одним из самых удобных методов, который получил распространение в ножевой промышленности, является метод Роквелла, благодаря своему удобству, точности и высокой производительности.

Какой твердости должен быть нож? Измерение твёрдости ножевой стали ультразвуковым твердомером ТКМ-459

Ножи для рыбалки, охотничьи, хирургические, садовые, метательные, кухонные, канцелярские. На рынке представлено большое количество колюще-режущих изделий разных производителей. Так как же безошибочно выбрать изделие, которое удовлетворит Вашим функциональным потребностям? Первое, на что следует обратить внимание - твёрдость стали клинка. Именно она влияет на прочность, износостойкость и надежность ножа.

Сбалансированная твёрдость клинка длительное время держит заводскую заточку, снижает риск поломки, деформации и крошения металла при эксплуатации.

Что нужно знать о ножевой стали?

Углеродистый металл с мелкими зернами в структуре легко затачивается, но легко подвергается коррозии. Клинки из порошковой стали обладают отличными режущими свойства, но тяжело поддаются доводке режущей части. Чтобы верно выбрать нож для конкретной цели, нужно знать несколько важных моментов о материале, из которого он изготовлен.

1. Существующие марки ножевой стали условно делят на 3 категории: премиум-класс, средний и нижний уровень.

Категория

Марки

Характеристики

Сфера применения

Премиум-класс

M390, ZDP-189, VG-10, Elmax, 154СМ, ХВ5, CTS-XHP, CPM S110V, CTS-204P, CPM S35VN

Высокая острота лезвия и жёсткость, прочность, упругость, ударная прочность, легкость заточки, формоустойчивость, износостойкость.

Медицинские и хирургические инструменты, ножевые клинки, ножи (в том числе складные) дорогого сегмента.

Средний уровень

4116, 14С28Т, 8Cr13Mov, D2, 440С, 420 НС, VG-1, AUS-8, Х12МФ, 9XC, 12С27 (Sandvic 12C27)

Хорошее соотношение цена/качество, относительно невысокая коррозионная стойкость, достаточная прочность, быстрая заточка режущей кромки.

Кухонные, охотничьи, туристические, складные, садовые и универсальные ножи.

Нижний уровень

AUS-6, 420, 440А, 65Г, 65Х13, 420J2

Низкое сопротивление ржавчине, быстро лопающиеся, сильно гнущиеся.

Кухонные, фиксированные, туристические, универсальные ножи и прочие режущие изделия низкого ценового сегмента.

2. Ножи из высокоуглеродистой нержавеющей стали, как правило, относятся к более высокому классу.

• Высокоуглеродистая сталь - металлический сплав с содержанием углерода (С) от 0,6%. Его уровень влияет на твёрдость и прочность изделия. Так, например, в состав марки ZDP-189 (Япония) входит 2,9 - 3 % углерода, что позволяет при ее закалке получить до 69 HRC.

• Нержавеющая - содержит более 10,5% хрома (Cr) и не менее 50% железа (Fe).

Ножи, изготовленные из сплава, объединяющего лучшие характеристики этих двух видов стали, прочны, тверды и коррозионностойки. Они устойчивы к механическим повреждениям, дольше сохраняют заточку и устойчивы к окрашиванию.

Чаще всего клинки из высокоуглеродистой нержавеющей стали содержат в составе сплава дополнительные элементы, такие как кобальт (Co), молибден (Mo), ванадий (V) и другие, что положительно влияет на качественные характеристики материала, увеличивая твердость и режущие способности лезвия между заточками.

3. Стоит отметить, что для определённых категорий колюще-режущих инструментов, очень высокая твёрдость не является преимуществом.

В частности, универсальные, туристические и ножи для дайвинга ценятся минимальной склонностью к коррозии и простотой заточки, что предполагает меньшее содержание углерода. Такие клинки имеют твердость ниже 60 HRC, но они достаточно надежны и хорошо переносят ударные нагрузки. Режущая кромка не будет сильно деформироваться, и их можно заточить «на коленке».

Чем выше твердость ножа, тем дольше он останется острым, но и правильно заточить его при этом сложнее. При слишком высокой твёрдости и частой эксплуатации клинок может крошиться и ломаться!! Поэтому важно учитывать не только назначение выбираемого ножа, но и марку стали (ставится на лезвии, либо на клипсе ножа), из которой он изготовлен.

Как определить твердость ножа?

Показатель твердости ножевой стали демонстрирует характеристики изделия и качество его закалки.

Твердость определяют по шкале Роквелла HRC. Для контроля применяются портативные и стационарные твердомеры. Ознакомиться с подробным описанием главных отличий данных приборов можно в статье «В чём разница между портативными и стационарными твердомерами?».

Твёрдость стали качественных клинков

Для измерения уровня твёрдости ножа можно использовать ультразвуковые и универсальные твердомеры серии ТКМ. Высокоточный прибор ТКМ-459C оперативно выполнит контроль стали, не оставляя видимого отпечатка на поверхности.

Диапазон измерений твердости по Роквеллу С составляет 20-70 HRC.

Для работы с клинками подойдет комплект поставки, включающий ультразвуковой датчик типа «А» и/или «Н».

Читайте также: