Марки сталей для шкивов

Обновлено: 11.05.2024

Материалы ремней передач с фрикционным сцеплением должны обладать большим коэффициентом трения в паре с материалом шкива , высокой прочностью в условиях знакопеременных нагрузок и износостойкостью. [17]

Тяговая способность приводных ремней зависит от вида и размеров ( главным образом толщины) ремня, диаметра и ( отчасти) материала шкива , натяжения и скорости ремня, угла обхвата, условий и режима работы передачи. [18]

Испытания шкивов на прочность следует производить методом разгона в течение 2 - 3 мин, выбирая скорость испытания на 10 - 20 % выше критической, во избежание значительной перегрузки, вызывающей пластические деформации и порчу материала шкива . [19]

Поскольку материалы с высокой прочностью не отличаются обычно большим сцеплением, то наилучшие свойства приводного ремня можно легко получить, изготовив его в виде двухслойного элемента, у которого внутренний, так называемый фрикционный слой, образован материалом с большим коэффициентом трения ( в отношении к материалу шкива ), а наружный, так называемый несущий слой, изготовлен из материала с большей прочностью. [20]

Материал шкивов выбирают в зависимости от скорости ремня. Для быстроходных ременных передач применяют шкивы из легированной стали или дюралюминия. [21]

Второй вариант является с точки зрения технологичности предпочтительным, так как запрессовка в пластмассовый шкив металлической толстостенной втулки вызывает возникновение в шкиве значительных внутренних напряжений, ведущих к растрескиванию шкива и его порче. Напряженное состояние материала шкива объясняется несопоставимыми коэффициентами теплового линейного расширения металла и пластмассы, причем термическая обработка и другие меры специального характера не снижают в достаточной степени эти напряжения. [22]

Размеры тормозных шкивов зависят в основном от энергии, поглощаемой тормозом в течение часа, так как этим определяется изнашивание шкива и обкладки, а также нагрев шкива. В то же время удельный износ ( отнесенный к 1 кВт ч) зависит от материалов шкива и обкладки, давления, окружной скорости и в большой степени от температуры тормозного шкива. Это усложняет расчет тормоза. [24]

Ленты на лифтах могут работать без замены в течение 10 лет. При проектировании лифтов грд определяют по формуле ( 32), отношение ширины ленты к ее толщине принимают 80 - 100; коэффициент по усталостному нагружению ленты 1 5; материал шкива - сталь 20 с футеровкой желоба. Ежегодный выпуск лифтов в стране превышает 20 тыс., поэтому расход канатов составляет тысячи тонн. [25]

Следует считать, что соприкасающиеся поверхности вращающегося шкива и колодки в каждый момент времени имеют одинаковую температуру. Равенство температуры обеспечивается возможностью быстрого термического обмена при близком соприкосновении обеих поверхностей. Такой обмен уничтожает тенденцию к аккумулированию тепла. Различная теплопроводность материалов шкива и фрикционной накладки не влечет разности температур поверхностей, но вызывает разницу в тепловых потоках: большая часть тепла идет на нагрев шкива, меньшая, через накладку - на нагрев рычагов и колодок. [26]

Шкивы плоскоременных передач изготовляют литыми, сварными или сборными. В массовом производстве чаще применяют литые шкивы, в индивидуальном - сварные, а в крупносерийном и массовом - сборные из штампованных элементов. Для изготовления шкивов всех видов передач применяют чугуны, стали, легкие сплавы, пластмассы. При этом допустимые скорости утах шкивов зависят от материала шкива и способа его изготовления: чугуны ( литье) СЧ 15 - 32, СЧ 18 - 36 - до 30 м / с; сталь 25 Л ( литье) - до 45; сталь 3 ( сварка или сборный) - до 60; легкие сплавы АЛ-3 и МЛ ( литье) - до 80; легированная хромистая сталь или дюралюминий-свыше 100; текстолит - до 25 м / с. Диаметр ведущего шкива DI плоскоременной передачи округляют по рекомендациям, приведенным выше. [27]

Эти дефекты в большинстве случаев не могут быть исправлены при сборке, поэтому шкив следует демонтировать для устранения дефектов обработкой. Исключение иногда делают для особо крупных шкивов. Такие шкивы бывает целесообразно исправлять на месте протачиванием при помощи приспособления, представляющего собой переносный суппорт. При этом шкиву должно быть сообщено тем или иным способом число оборотов, соответствующее нормальной для материала шкива скорости резания . [28]

Скорость спуска можно регулировать, изменяя число оборотов ротора вспомогательного двигателя переключением ступеней сопротивления. При одновременном выключении обоих двигателей скорости вращения роторов складываются или вычитаются, что создает либо очень высокую, либо очень низкую скорость спуска груза. Так как период торможения при остановке опускающегося груза весьма краток, то применение охлаждающих вентиляционных ребер или обдув шкива практически не приводят к снижению температуры на поверхности трения. Гораздо более эффективным средством является увеличение массы обода шкива и применение материалов шкива с высокой теплопроводностью, что обеспечивает быстрый теплоотвод от поверхности трения. [29]

Материалы для изготовления зубчатых шкивов

В компании «Мир Ремней» можно изготовить зубчатые шкивы для ременной передачи или купить готовые по доступной цене, с гарантией качества. Только у нас вы сможете заказать изделия для нужного профиля. Делаем шлифовку отверстий и шпоночный паз, устанавливаем реборды, фрезеруем для уменьшения веса.

У нас быстрая и несложная доставка транспортными компаниями. Есть экспресс.

Материалы для изготовления шкивов бывают самые различные. Передачи не теряют своей актуальности, поскольку отличаются высокими эксплуатационными характеристиками и относительной дешевизной. По этой причине производство шкивов – весьма востребованная услуга для металлообрабатывающих предприятий. При этом для производства шкивов могут использоваться следующие материалы:

- чугун;

- сталь;

- легкие сплавы алюминия;

- древесина

- капралон

контроля качества. У нас много профессиональных специалистов, которые всегда соблюдают техпроцесс и круглосуточно улучшают качество.

Сервисное обслуживание

Постоянное, предпродажное и послепродажное обслуживание. Большинство моделей имеют гарантию более 1 года.

Огромный ассортимент

Мы предлагаем огромный ассортимент. Если товар не на складе у нас, то срок поставки 15-20 дней после получения оплаты. Для постоянных

клиентов - отсрочка.

Основываясь на рынке

мы учитываем потребности клиентов. Систематически проводим испытания различных приводных, зубчатых ремней. Компания имеет гарантию от мировых брэндов Германии, США, Японии, Китая.

Из чего изготавливают шкивы?

- Деревянные шкивы применяются крайне редко, поскольку их износостойкость минимальна, да и серьезные нагрузки они не выдерживают. Неудобны они также и с точки зрения пожарной безопасности.

- Чугунные изделия также постепенно уходят с рынка. Этот материал тяжел не только в разрезе массы, но и в плане обработки – требует применения специализированного высокопрочного инструмента, который быстро изнашивается и стоит достаточно дорого. Более того, подобного рода конструкции делают сборными с применением спиц. Все это усложняет процесс монтажа и дальнейшей эксплуатации.

- Стальные -являются наиболее распространенными. Как правило, для изготовления ободов и дисков в подобного рода конструкциях используется низкоуглеродистая сталь, как вариант, это - Ст3. Для ступиц же подходит среднеуглеродистая сталь. Дело в том, что они часто подвергаются дополнительным напряжениям на смятие со стороны шпонок. Как следствие, низкоуглеродистые сплавы уже не подходят. Преимущества использования стали при изготовлении зубчатых шкивов:

- Высокие показатели прочности и твердости. Данный материал может использован при изготовлении конструкций для тяжелой техники и станков. Изделия выдерживают большие нагрузки.

- Сталь отличается повышенной вязкостью и упругостью. Это важные параметры с точки зрения наличия различных видов нагрузок, как статических, так и динамических, а также ударного типа. При этом практически полностью, что принципиально важно, отсутствует остаточная деформация.

- Использование всевозможных марок стали позволяет добиваться необходимых свойств конечного изделия.

- Относительная простота в обработке, по крайней мере, в сравнении с чугунными.

- Возможность использования сварки для соединения отдельных деталей.

- Высокая износостойкость.

- И так далее.

- Алюминиевые шкивы также пользуются достаточно большой популярностью. Это обусловлено следующими положительными аспектами:

- невысокая масса при достаточной прочности и устойчивости;

- несложная механическая обработка при возможности получать высокую точность обработки поверхности;

- устойчивость к коррозии и агрессивным внешним средам, как вариант, маслу;

- возможность использования при экстремально низких температурах.

- Из Капралона в последнее время набирают все большую популярность. Основными преимуществами капралона можно назвать, во-первых, долговечность, во-вторых, способность нивелировать ударные нагрузки, что весьма актуально для зубчато-ременной передачи. Что очень важно, данный материал может быть применен в узлах трения без использования дополнительной смазки.

Применение в различных отраслях

Продукт передает механическую энергию от одного вала к другому.

Он широко используется:

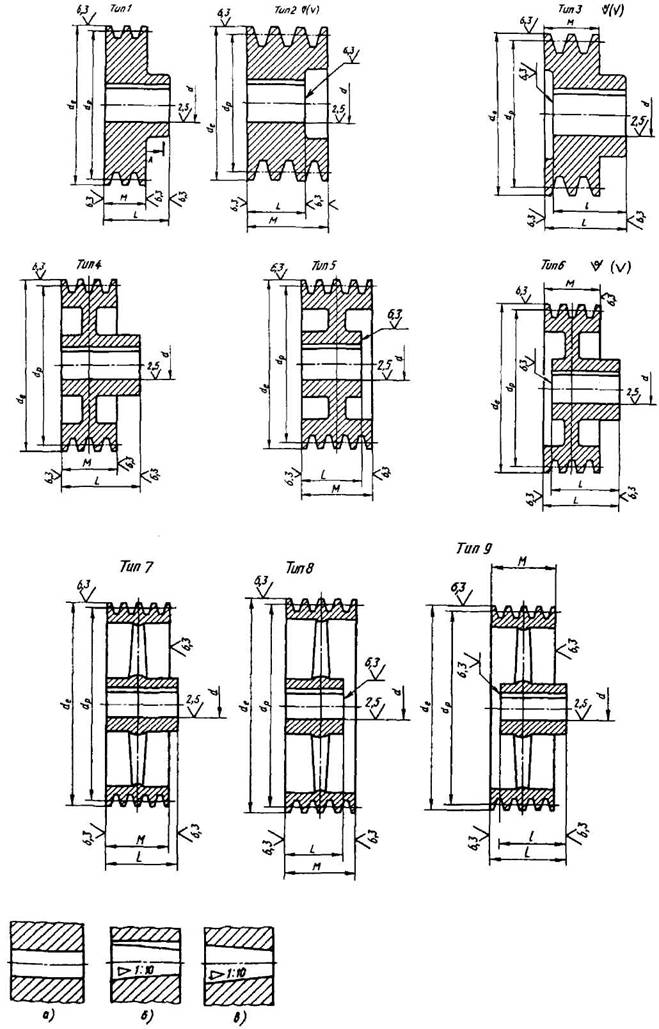

12. Шкивы для приводных клиновых ремней

9 — со спицами и ступицей, выступающей с одного и укороченной с другого торца обода.

Шкивы типов 1—3 предназначены для приводных клиновых ремней с сечениями Z, А, типов 4-9 — для приводных клиновых ремней с сечениями Z, А, В, С, D, E, EО по ГОСТ 1284.1-89.

Рис. 6. Шкивы для приводных клиновых ремней:

а-в - варианты исполнения посадочного отверстия шкивов 1-9

Номинальные расчетные диаметры шкивов dp должны соответствовать указанному ряду: 50; (53); 56; (60); 63; (67); 71; (75); 80; (85); 90; (95); 100; (106); 112; (118); 125; (132); 140; (150); 160; (170); 180; (190); 200; (212); 224; (236); 250; (265); 280; (300); 315; (335); 355; (375); 400; (425); 450; 475; 500; (530); 560; (600); (620); 630; (670); 710; (750); 800; (850); 900; (950); 1000; (1060); 1120; (1180); 1250; (1320); 1400; (1500); 1600; (1700); 1800; (1900); 2000; (2120); 2240; (2360); 2500; (2650); (2800); (3000); (3150); (3550); (3750); (4000)мм.

Примечание. Размеры, указанные в скобках, применяются в технически обоснованных случаях.

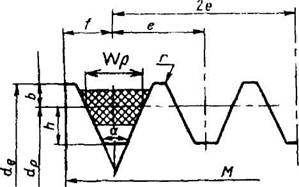

Размеры профиля канавок шкивов — по табл. 29.

Ширину шкива вычисляют по формуле

где n - число ремней в передаче; е и f- размеры по табл. 29.

Наружный диаметр шкива вычисляют по формуле

где b - по табл. 29.

Концы валов для шкивов с цилиндрическим отверстием - по ГОСТ 12080-66; с коническим отверстием - по ГОСТ 12081-72.

Схема построения условного обозначения шкивов:

1 — тип шкива; 2 — сечение ремня; 3 — число канавок шкива; 4 — расчетный диаметр шкива; 5 — диаметр посадочного отверстия; 6 — марка материала; 7 — обозначение стандарта на шкив.

Пример условного обозначения шкива для приводных клиновых ремней типа 1 с сечением А, с тремя канавками, расчетным диаметром dp = 224мм, с цилиндрическим посадочным отверстием d= 28мм, из чугуна марки СЧ 20

Шкив 1 А 3.224.23 СЧ 20 ГОСТ 20889-88

То же, с коническим посадочным отверстием:

Шкив 1 А 3.224.28К. СЧ 20 ГОСТ 20889-88

30. Расчетный диаметр меньшего шкива передачи

Обозначение

сечения ремня

Расчетный диаметр

меньшего шкива, мм

Для получения большего срока службы ремней при эксплуатации и более высокого КПД передачи рекомендуется диаметры меньшего шкива (табл. 30) выбирать возможно большими, допускаемыми габаритными размерами передачи, но так, чтобы скорость ремней не превышала 25м/с для сечений Z, А, В, Си 30м/с для сечений D, Е, ЕО.

Технические требования для шкивов клиновых ремней. Шкивы должны быть изготовлены из материалов, обеспечивающих выполнение требуемых размеров и работу шкивов в условиях эксплуатации (наличие механических усилий, нагрев, истирание).

Отливки шкивов не должны иметь дефектов, ухудшающих их внешний вид. На поверхности отливок, подвергающихся механической обработке, допускаются дефекты по ГОСТ 19200-80 в пределах припуска на механическую обработку.

Допускаемое отклонение от номинального значения расчетного диаметра шкивов h11.

Предельные отклонения угла канавки шкивов, обработанных резанием, должны быть не более:

±1° - шкивов для ремней сечений Z, А, В;

±30' - шкивов для ремней сечений С, D, Е, ЕО.

29. Профиль канавок шкивов (ГОСТ 20889-88)

Wp— расчетная ширина канавки шкива; b — глубина канавки над расчетной шириной; dp— расчетный диаметр шкива; h — глубина канавки ниже расчетной ширины; е — расстояние между осями канавок; f— расстояние между осью крайней канавки и ближайшим торцом шкива; а — угол канавки шкива; de— наружный диаметр шкива; r— радиус закругления верхней кромки канавки шкива; М — ширина шкива.

Шкивы по ГОСТ 20889-88 для приводных клиновых ремней

Номинальные расчетные диаметры dp шкивов, мм:

50; (53); 56; (60); 63; (67); 71; (75); 80; (85); 90; (95); 100; (106); 112; (118); 125; (132); 140; (150); 160; (170); 180; (190); 200; (212); 224; (236); 250; (265); 280; (300); 315; (335); 355; (375); 400; (425); 450; 475; 500; (530); 560; (600); (620); 630; (670); 710; (750); 800; (850); 900; (950); 1000; (1060); 1120; (1180); 1250; (1320); 1400; (1500); 1600; (1700); 1800; (1900); 2000; (2120); 2240; (2360); 2500; (2650); (2800); (3000); (3150); (3550); (3750); (4000) мм.

Примечание. Размеры, указанные в скобках, применяются в технически обоснованных случаях.

Минимальный расчетный диаметр меньшего шкива передачи, мм

В табл. 1 указаны минимальные расчетные диаметры шкивов для клиновых ремней разных сечений. Уменьшение диаметров по сравнению с указанными в таблице недопустимо, так так это приведет к быстрому выходу ремня из строя.

Размеры канавок шкивов для клиновых ремней

В табл. 2 приведены размеры, необходимые для изготовления канавок шкивов для клиновых ремней. Угол α клина канавки зависит от расчетного диаметра и изменяется в пределах от 34 (для шкивов малого диаметра для ремней сечений Z, А , В) до 40 (для шкивов большого диаметра).

Нормы точности для изготовления шкивов

В стандарте даются также нормы точности для изготовления шкивов:

- допускаемое отклонение от номинального значения расчетного диаметра шкивов — по h11;

- предельные отклонения угла канавки шкивов, обработанных резанием, должны быть не более:

- ±1° — шкивов для ремней сечений Z, А. В;

- ±30′ — шкивов для ремней сечений С, D, Е, ЕО.

Допуск биения конусной рабочей поверхности канавки шкива в заданном направлении на каждые 100 мм расчетного диаметра относительно оси должен быть не более:

- 0,20 мм — при частоте вращения шкива до 8 с -1 ;

- 0,15 мм — при частоте вращения шкива свыше 8 с -1 до 16 с -1 ;

- 0,10 мм — при частоте вращения шкива свыше 16 с -1 .

Значение параметра Ra шероховатости рабочих поверхностей канавок шкива должно быть не более 2,5 мкм.

Балансировка шкивов для клиновых ремней

Каждый шкив, работающий со скоростью свыше 5 м/с, должен быть сбалансирован. Допустимый дисбаланс:

- 0.06 г•м — при скорости от 5 до 10 м/с;

- 0,03 г•м — при скорости свыше 10 до 15 м/с;

- 0,02 г•м — при скорости свыше 15 до 20 м/с;

- 0.01 г•м — при скорости свыше 20 до 3о м/с.

Типы шкивов для клиновых ремней

В зависимости от конструкции различают шкивы типов 1…6 (рис. 1…6) и типов 7…9 (рис. 7…9).

Шкив типа 1 — монолитный с односторонней выступающей ступицей.

![монолитный шкив с односторонней выступающей ступицей]()

Шкив типа 2 — монолитный с односторонней выточкой.

![монолитный шкив с односторонней выточкой]()

Шкив типа 3 — монолитный с односторонней выточкой и выступающей ступицей.

![монолитный шкив с односторонней выточкой и выступающей ступицей]()

Шкив типа 4 — с диском и ступицей, выступающей с одного торца обода.

![шкив с диском и ступицей, выступающей с одного торца обода]()

Шкив типа 5 — с диском и ступицей, укороченной с одного торца обода.

![шкив с диском и ступицей, укороченной с одного торца обода]()

Шкив типа 6 — с диском и ступицей, выступающей с одного и укороченной с другого торца обода.

![шкив с диском и ступицей, выступающей с одного и укороченной с другого торца обода]()

Шкив типа 7 — со спицами и ступицей, выступающей с одного торца обода.

![шкив со спицами и ступицей, выступающей с одного торца обода]()

Шкив типа 8 — со спицами и ступицей, укороченной с одного торца обода.

![шкив со спицами и ступицей, укороченной с одного торца обода]()

Шкив типа 9 — со спицами и ступицей, выступающей с одного и укороченной с другого торца обода.

![шкив со спицами и ступицей, выступающей с одного и укороченной с другого торца обода]()

Даны варианты исполнения посадочного отверстия (рис. 10):

- цилиндрический,

- конический со шпонкой,

- конический.

![варианты исполнения посадочного отверстия]()

Рис.10

Условное обозначение шкивов для приводных клиновых ремней

Приведены система условных обозначений шкивов и примеры условного обозначения шкива.

Схема построения условного обозначения шкивов

![Схема построения условного обозначения шкивов]()

1 — тип шкива;

2 — сечение ремня;

3 — число канавок шкива;

4 — расчетный диаметр шкива;

5 — диаметр посадочного отверстия;

6 — марка материала;

7— обозначение стандарта на шкив.

Пример условного обозначения шкива для клиноременной передачи

Пример условного обозначения шкива для приводных клиновых ремней типа 1, с сечением А, с тремя канавками, расчетным диаметром dp = 224 мм, с цилиндрическим посадочным отверстием d1 = 28 мм, из чугуна марки СЧ20 по ГОСТ 1412 -85:

Шкив 1А 3.224.28.СЧ20 ГОСТ 20889-88.

То же, с коническим посадочным отверстием:

Шкив 1А 3.224.28.К.СЧ20 ГОСТ 20889-88.

Шкивы тонкостенные клиноременных передач

Задача уменьшения массы и моментов инерции клиноременных шкивов решается изготовлением этих шкивов из тонкой листовой стали штамповкой и сваркой. Подобные шкивы (сварные и сборные) (рис. 11…16) получили в настоящее время широкое распространение. Конструкция сварного шкива дана также в разделе сварных соединений. Конструкция сборного шкива (рис. 14) позволяет изменением числа проставок (дисков) менять диаметр.

Шкивы плоскоременных передач

Диаметр D и ширина В шкивов для плоских ремней по ГОСТ 17383-73, мм

В табл. 1 даны размеры диаметров D и ширины В шкивов плоскоременных передач, указан допуск на изготовление шкива.

![Диаметр D и ширина В шкивов для плоских ремней по ГОСТ 17383-73]()

Диаметр минимального шкива для плоских приводных резинотканевых ремней по ГОСТ 23831-79, мм

В табл. 2 приведены минимальные диаметры шкивов для плоских резинотканевых ремней по ГОСТ 23831-79. Допускаемые минимальные диаметры с ростом числа прокладок ремней и окружных скоростей ремня увеличиваются.

![Диаметр минимального шкива для плоских приводных резинотканевых ремней по ГОСТ 23831-79]()

Ширина В шкивов и рекомендуемая ширина b плоских ремней по ГОСТ 17383-73, мм

В табл. 3 дана ширина шкива В и соответствующая ей ширина ремня h.

![Ширина В шкивов и рекомендуемая ширина b плоских ремней по ГОСТ 17383-73]()

Выпуклость h в зависимости от диаметра D и ширины В шкивов для плоских ремней по ГОСТ 17383-73, мм

Один из шкивов плоскоременной передачи делается выпуклым (табл. 4) для предотвращения сползания ремня со шкива. Размер выпуклости h зависит от диаметра и ширины шкива. На поверхности обода шкивов, работающих с окружной скоростью свыше 40 м/с, должны быть сделаны кольцевые канавки для выхода воздуха из-под ремня.

![Выпуклость h в зависимости от диаметра D и ширины В шкивов для плоских ремней по ГОСТ 17383-73]()

Диаметр d посадочного отверстия шкивов для плоских ремней и длина l ступицы по приложению к ГОСТ 17383-73, мм

В табл. 5 приведены размеры ступиц плоскоременных шкивов.

![Диаметр d посадочного отверстия шкивов для плоских ремней и длина l ступицы по приложению к ГОСТ 17383-73]()

- Допускается изготавливать шкивы с конусностью посадочного отверстия 1:5.

- Допускается применять укороченную ступицу по ГОСТ 12080-66 и ГОСТ 12081-72 (СТ СЭВ 537-77)

Шкивы в зависимости от окружной скорости должны изготовляться из материалов, обеспечивающих их работу в условиях эксплуатации .

Балансировка шкивов для плоских ремней

При работе со скоростью свыше 5 м/с шкив должен быть отбалансирован. Допустимый статический дисбаланс, г•см:

- 6 — для шкивов с окружной скоростью от 5 до 10 м/с;

- 3 — для шкивов с окружной скоростью от 10 до 15 м/с;

- 2 — для шкивов с окружной скоростью от 15 до 20 м/с;

- 1,6 — для шкивов с окружной скоростью от 20 до 25 м/с;

- 1 — для шкивов с окружной скоростью от 25 до 40 м/ с;

- 0,5 — для шкивов с окружной скоростью свыше 40 м/с.

Шкивы литые плоскоременных передач

При окружных скоростях до 15 м/с шкивы отливают из чугуна СЧ 12, при скоростях 15…25 м/с применяют чугун марки СЧ 15, при скоростях более 25 м/с рекомендуется применять стальные шкивы. На рис. 1…5 показаны конструкции литых шкивов.

На рис. 6 представлен разъемный литой шкив большого диаметра.

После механической обработки шкивы должны быть статически отбалансированы.

Читайте также: