Марки сталей ферритного класса

Обновлено: 02.05.2024

Ферритные стали обязаны своим названием ферриту. Так называется фазовая составляющая сплавов железа. При ближайшем рассмотрении это оказывается твердый раствор легирующих элементов и углерода, находящийся в α-железе. Одна из его особенностей – наличие кубической объемоцентрированной решетки. Часто феррит выступает как составляющая и других структур.

Современные ферритные нержавеющие стали выделяются своей устойчивостью к коррозии. Они лучше всего показывают себя при использовании в тех средах, которые не содержат ионов хлора. При использовании в таких средах, они остаются качественными и во многом не уступают хромоникелевым аналогам. Существует ряд сред, в которых такого типа стали превосходят описанные аналоги и показывают лучшую устойчивость, в том числе к коррозийному растрескиванию.

Такая разновидность продукции хорошо поддается дополнительному легированию. Это помогает улучшать характеристики состава и расширять границы его использования.

В таблице ниже представлены химические свойства сталей такого типа в зависимости от использования различных легирующих элементов:

Таблица 1. Хромистые ферритные стали: химический состав.

| Марка стали | C | Si | Mn | Cr | Mo | S | P | прочих элементов |

| 08X13 | ≤0,08 | ≤0,8 | ≤0,8 | 12,0..14,0 | — | ≤0,025 | ≤0,030 | ≥6(C+N) Ti |

| 08Х17Т | 16,0…18,0 | ≤0,035 | 0,50…0,80 Ti | |||||

| 08Х23С2Ю | 1,5… 1,8 | 0,4…0,7 | 22,0…24,0 | ≤0,015 | ≤0,030 | Не регламентируется | ||

| 04Х14Т3Р1Ф (ЧС-82) | 0,02…0,06 | ≤0,6 | ≤0,5 | 13,0…16,00 | 0,020 | 0,025 | 2,3 …3,5 Ti, 1,1 … 1,8 V | |

| ЭП 882-ВИ | ≤0,015 | ≤0,5 | 16,5…18,5 | 1,5…2,0 | ≤0,020 | ≤0,025 | 0,15…0,35 Nb | |

| ЭП 904-ВИ | ≤0,012 | ≤0,3 | 18 | — | 0,1 …0,4 Nb, 2,2 …3,5 А1 | |||

| 15Х25Т | ≤0,08 | ≤0,8 | ≤0,8 | 29,0…27,0 | ≤0,025 | ≤0,035 | 0,5 …0,9 Ti |

ЧТО СКРЫВАЕТ МЕТАЛЛ ПРОФИЛЬ? Производство сайдинга, металлочерепицы и профлиста (Июль 2021).

Ферритные стали представляют собой высокохромистые, магнитные нержавеющие стали с низким содержанием углерода.

Известные своей хорошей пластичностью, стойкостью к коррозии и коррозионному растрескиванию под напряжением, ферритные стали обычно используются в автомобильной промышленности, посуде и промышленном оборудовании.

Характеристики ферритной нержавеющей стали

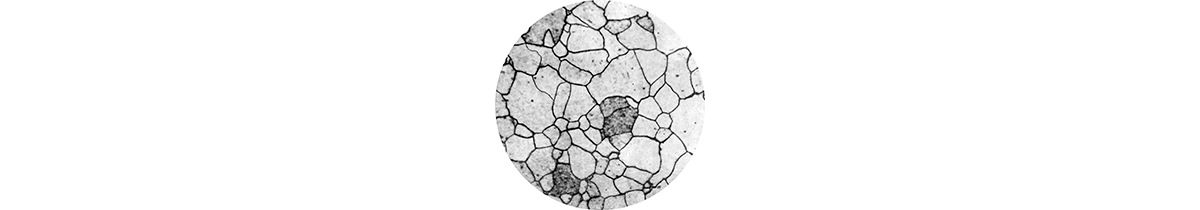

По сравнению с аустенитными сталями, которые имеют зернистую структуру с гранецентрированной кубической (FCC), ферритные стали определяются зернистой структурой с объемноцентрированной кубической (BCC).

Другими словами, кристаллическая структура таких сталей состоит из кубической атомной ячейки с атомом в центре.

Эта зерновая структура типична для альфа-железа и является тем, что дает ферритные стали их магнитные свойства.

Ферритные стали не могут быть упрочнены или усилены термообработкой, но имеют хорошую устойчивость к коррозионному растрескиванию. Они могут быть холодно обработаны и смягчены отжигом.

Несмотря на то, что ферритные сорта не обладают такой высокой прочностью или коррозионной стойкостью, как и аустенитные марки, они, как правило, обладают более высокими инженерными свойствами. Хотя обычно очень свариваемые, некоторые марки ферритной стали могут быть подвержены сенсибилизации зоны термического воздействия сварного шва и горячего крекинга металла сварного шва. Поэтому ограничения на свариваемость ограничивают использование этих сталей более тонкими датчиками.

Из-за их более низкого содержания хрома и никеля стандартные марки ферритной стали обычно дешевле, чем их аустенитные аналоги.

Содержание хрома может составлять от 10 до 27 процентов, и, как и мартенситные марки, в целом содержание никеля в общем случае практически отсутствует. Специальные сорта часто включают молибден и в меньшей степени используют алюминий и титан.

Ферритные сплавы из нержавеющей стали обычно можно разделить на пять групп, три семейства стандартных марок (группы 1-3) и два семейства сталей специального назначения (группы 4 и 5 ниже).

В то время как стандартные ферритные стали являются, по большому счету, самой большой потребляемой группой с точки зрения тоннажа, спрос на нержавеющие стали специального качества все более устойчиво.

Типы ферритной нержавеющей стали

- Группа 1 (тип 409 / 410L): Они имеют самое низкое содержание хрома во всех нержавеющих сталях и идеально подходят для слабокоррозионных сред, где допустима локализованная ржавчина. Наименее дорогая из всех нержавеющих сталей типа 409 была первоначально создана для глушителей автомобильных выхлопных газов, но теперь их можно найти в автомобильных выхлопных трубах и корпусах каталитического нейтрализатора. Тип 410L часто используется для контейнеров, автобусов и ЖК-мониторов.

- Группа 2 (тип 430): Наиболее часто используемая ферритная сталь типа 430 имеет более высокое содержание хрома и, следовательно, более устойчива к коррозии азотными кислотами, серосодержащими газами и многими органическими и пищевыми кислотами.В некоторых применениях этот сорт может использоваться в качестве замены для аустенитного сорта 304. Тип 430 часто встречается во внутренних приборах, включая барабаны для стиральной машины, кухонные раковины, столовые приборы, крытые панели, посудомоечные машины и другие кухонные принадлежности.

- Группа 3 (тип 430Ti, 439 и 441): Обладая лучшей свариваемостью и формуемостью, чем ферритные листы из группы 2, сталь группы 3 может использоваться для замены аустенита аустенитного типа 304 в более широком диапазоне применений, в том числе в раковинах, обменных трубах, выхлопных системах и сварных частях стиральных машин.

- Группа 4 (тип 434, 436, 444): При более высоком содержании молибдена эти ферритные марки нержавеющей стали обладают повышенной коррозионной стойкостью и используются в резервуарах для горячей воды, солнечных водонагревателях, частях выхлопной системы, электрических чайниках , элементы микроволновой печи, а также автомобильная поездка. В частности, класс 444 имеет эквивалент стойкости к истиранию (PRE) до уровня 316, что позволяет использовать его в агрессивных средах с наружной средой

- Группа 5 (446, 445, 447): Эта группа нержавеющих сталей специального назначения характеризуется относительно высоким содержанием хрома. В результате получается сталь с отличной коррозионной и масштабирующей (или окисляющей) устойчивостью. Фактически, коррозионная стойкость класса 447 эквивалентна коррозионной стойкости металла титана. Молибден также обычно добавляют для улучшения коррозионной стойкости. Применения для стали группы 5 обнаружены в сильнокоррозионных прибрежных и морских средах.

Источники

Способы сварки и сварочные материалы

Наличие в сталях активных легирующих элементов Cr, Ti, AI обусловливает применение способов сварки и сварочных материалов, ограничивающих потери легирующих элементов: электроды с основным или фторидным типом покрытия, инертные Аr и Не или слабоокислительные смеси инертных и активных газов Аr + 1 — 3% O2 и Аr + 2 — 4% СO2, пассивные фторидные и основно-фторидные, малоактивные и активные низкокремнистые флюсы в зависимости от легирования.

Ферритные стали

1. Ручная дуговая сварка ферритными электродами, дающими металл шва такого же или сходного с основным металлом химического состава.

2. Дуговая сварка в инертных газах неплавящимся вольфрамовым электродом и плавящимся ферритными и реже аустенитными проволоками.

3. Автоматическая сварка под флюсом ферритными и реже аустенитными проволоками с использованием основных, слабоокислительных низкокремнистых и основно-фторидных флюсов.

Аустенитные стали

1. Ручная дуговая сварка аустенитными электродами, дающими состав металла шва, который стойкий против горячих трещин (как правило, аустенит + 2 — 10% феррита) и пор, вызываемых водородом.

2. Дуговая сварка в инертных газах неплавящимся и плавящимся электродами с аустенитной присадкой, которая также должна обеспечивать стойкость шва против горячих трещин, пор и МКК. При сварке тонколистового металла рекомендуется применять смесь Аr + 3% O2 или Аr + 15 — 20% СO2, чтобы снизить критический ток, улучшить формирование и предупредить пористость. В качестве защитных газов возможно применение СO2 и N2 при сварке отдельных марок аустенитных сталей.

3. Автоматическая сварка под флюсом выполняется, как правило, электродными проволоками того типа, что и сварка в защитных газах. Флюсы используют низкокремнистые основные и основно-фторидные.

Дуговая сварка, как правило, должна выполняется на ограниченной погонной энергии, валиками небольшого сечения, чтобы избежать образования крупнодендритной структуры в шве, роста зерна в ЗТВ и горячих трещин.

Что такое нержавеющая сталь

Нержавеющая сталь

– это сплавы на основе железа с различными примесями. Чаще всего легирующими добавками являются углерод, хром, никель, титан, ниобий. Каждый из элементов придает сплаву новые физико-механические свойства, тем самым повышая его прочность или увеличивая пластичность. Главное преимущество нержавейки – сопротивление коррозии, этим своим свойством она обязана хрому, который присутствует в составе каждого нержавеющего сплава. Достаточное количество этого элемента обеспечивает антикоррозийные свойства металла.

Присутствие никеля придает сплаву множество важных качеств: пластичность, жаропрочные свойства, повышает качество свариваемости, снижает скорость распространения коррозии. С приобретением антикоррозийных свойств нержавейка не уступает по прочности обычной стали. Нержавейка сохраняет все ценные качества металлов: она одновременно прочна и пластична, хорошо поддается обработке: резке, сварке, прокату, растяжению, гибке. За счет хороших показателей нержавейку применяют для изготовления нержавеющего металлопроката. Все марки нержавейки изготавливаются в соответствии с ГОСТ 5632-2014.

Свойства и преимущества ферритных сталей

Несмотря на то, что ферритный класс стали не обладает высокой прочностью, благодаря термообработке достигаются уникальные физико-химические показатели, которые не присущи другим видам металла. Наличие в составе легирующих компонентов делает такую продукцию невосприимчивой к коррозии на протяжении десятилетий. Незначительное содержание хрома, магния, прочих добавок снижает стоимость проката, поэтому по цене изделия выходят намного ниже конкурирующих товаров.

Сталь ферритного класса: особенности, характеристики, применение

Для металлов ферритного класса характерны: пластичность, устойчивость к коррозии, продолжительность эксплуатации. Благодаря этим свойствам популярность продукции постоянно растет, что предопределило ее распространение в различных сферах. В металлургии периодически появляются новые виды ферритных металлов, которые хорошо зарекомендовали себя в суровых условиях.

Сталь ферритного класса

К ферритному классу относятся некоторые виды углеродистых и низколегированных сталей. В состав сплава включаются хром, ванадий, молибден, кремний, прочие химические элементы. За счет защитного слоя хрома продукции придается устойчивость к агрессивным кислотно-щелочным средам.

Ферритные стали имеют кристаллическую структуру. Основным компонентом является кубическая ячейка, в центре которой расположен атом. Зерновой тип структуры актуален для альфа-железа и становится незаменимым условием придания ферритной стали магнитных свойств.

Свойства и преимущества ферритных сталей

Среди преимуществ ферритной стали стоит отметить:

•длительный срок службы (от 10 лет);

•сенсибилизацию только при термическом режиме свыше 925°С.

После приобретения антикоррозийных свойств, феррит по прочностным характеристикам мало в чем уступает обычной стали. Даже если ржавчина и возникает на таких изделиях, то она имеет очаговую специфику, а окисление металла связано с повреждением защитного покрытия.

Ферритная нержавеющая сталь: виды

Для классификации ферритных металлов применяется ГОСТ 5632-2014. Он пришел на смену ГОСТ 5632-72, который был разработан еще во времена СССР. Обозначенный стандарт действует для деформируемых сталей, производимых на железоникелевой и никелевой основе. Эти металлы предназначены для коррозионно-активных условий эксплуатации.

Исходя из основных характеристик сплавов, эти материалы классифицируют на группы:

- коррозионно-стойкие (нержавеющие) – сплавы с высокой устойчивостью против различных видов ржавчины;

- жаростойкие – сплавы с высокой устойчивостью против химической деградации поверхности при термическом режиме свыше 550 °С;

- жаропрочные – сплавы, способные сохранять свои свойства при высоком термическом режиме.

По фактору структуры стали в соответствии с ГОСТ 5632-2014 выделяют мартенситные, мартенситно-ферритные, ферритные, аустенитно-ферритные, аустенитно-мартенситные, аустенитные стали. В СНГ маркировка нержавеющих металлов осуществляется с помощью буквенно-цифрового сочетания. В буквах зашифрованы химические элементы и варианты выплавки, а в цифрах – число химических элементов.

Помимо ГОСТ, существует общепринятая классификация нержавеющих сталей по стандарту AISI (American Iron and Steel Institute). Такая маркировка продукции используется преимущественно на рынках металлопроката США и Европы. Выделяют три класса: 200-й, 300-й, 400-й. Для ферритов предусмотрена 400-я серия.

В зависимости от компонентного состава ферритной стали выделяют 5 видов металлов 400-й серии:

- ;

- 409/410 L;

- 430 Ti, 439, 441;

- 434, 436, 444;

- 446, 445, 447.

Первая из перечисленных групп (марка 430) является наиболее распространенной. В структуре присутствует высокое содержание хрома, поэтому она крайне устойчива к агрессивным кислотно-щелочным воздействиям. Этот сорт стали подходит как недорогая замена для аустенитных типов.

Ферритная нержавеющая сталь марки 409/410 L содержит минимальный объем хрома. Металл используется в среде, где воздействие кислотно-щелочной среды минимально. Обычно это бытовые условия с комфортным температурным режимом, отсутствием резких термических перепадов, низким уровнем влажности.

Марки 430 Ti, 439, 441 обладают пластичностью, что облегчает процесс сваривания и обработки (резки, изгиба и др.). Изделия выдерживают суровые условия эксплуатации, в частности при отрицательных температурах, высоком уровне влажности, постоянном ультрафиолетовом излучении.

Продукция марки 434, 436, 444 содержит значительное количество молибдена, что повышает ее коррозионную стойкость. Такие изделия имеют специальное назначение. Они используются в промышленных условиях, где требуется прочность, легкость, долговечность металла. Например, марка 444 обладает коэффициентом стойкости к истиранию (PRE), сравнимым с более тяжелыми видами стали (например, с маркой 316), что предопределило ее применение в подвижных механизмах.

Марки 446, 445, 447 относятся к категории ферритов специального назначения. Здесь присутствует максимальная процентная доля хрома, поэтому такие изделия не подвержены коррозии. Максимальная кислотная устойчивость сделала этот класс наиболее востребованным, но и значительно повысило его стоимость. Коррозионная стойкость марки 447 идентична аналогичному показателю у титана. Иногда в этот тип металла вместе с хромом добавляют молибден для придания прочностных характеристик.

Сфера применения

Ферритная нержавеющая сталь - востребованный материал, используемый в многочисленных отраслях деятельности человека. Марка 430 часто встречается в конструкции бытовых приборов, например, барабанах стиральных машин, нагревательных элементах, кухонных раковинах. Из такой стали также изготавливают столовые приборы и дверные ручки. Марка 409/410 L относится к сравнительно недорогим материалам, в результате чего такой металл применяют производители автомобилей. Сталь входит в состав элементов выхлопной системы и кузова транспортных средств.

Марки 434, 436, 444 используются в различных промышленных конструкциях. Речь идет, например, о резервуарах для горячей жидкости, солнечных нагревателях, теплообменниках. Иногда этот класс стали применяется в элементах микроволновой печи, электронных схемах, ЖКИ экранах. Что касается ферритной стали марок 446, 445, 447, то она задействуется при судостроении или производстве изделий специального назначения, подверженных сильной коррозии.

Ферритный класс стали представляет собой углеродистый и низколегированный материал, который отлично зарекомендовал себя при эксплуатации в агрессивных кислотно-щелочных средах. Изделия из этого металла обладают многочисленными преимуществами, что предопределило их популярность. Они используются в различных отраслях деятельности человека, в том числе в бытовой и промышленной сфере.

Марки сталей ферритного класса

| Марка стали | C | Si | Mn | Cr | Mo | S | P | прочих элементов |

| 08X13 | ≤0,08 | ≤0,8 | ≤0,8 | 12,0..14,0 | - | ≤0,025 | ≤0,030 | ≥6(C+N) Ti |

| 08Х17Т | 16,0. 18,0 | ≤0,035 | 0,50. 0,80 Ti | |||||

| 08Х23С2Ю | 1,5. 1,8 | 0,4. 0,7 | 22,0. 24,0 | ≤0,015 | ≤0,030 | Не регламентируется | ||

| 04Х14Т3Р1Ф (ЧС-82) | 0,02. 0,06 | ≤0,6 | ≤0,5 | 13,0. 16,00 | 0,020 | 0,025 | 2,3 . 3,5 Ti, 1,1 . 1,8 V | |

| ЭП 882-ВИ | ≤0,015 | ≤0,5 | 16,5. 18,5 | 1,5. 2,0 | ≤0,020 | ≤0,025 | 0,15. 0,35 Nb | |

| ЭП 904-ВИ | ≤0,012 | ≤0,3 | 18 | - | 0,1 . 0,4 Nb, 2,2 . 3,5 А1 | |||

| 15Х25Т | ≤0,08 | ≤0,8 | ≤0,8 | 29,0. 27,0 | ≤0,025 | ≤0,035 | 0,5 . 0,9 Ti |

Центральные свойства и особенности использования материала

При использовании такой разновидности продукции потребуется учитывать ряд значимых особенностей, накладывающих ограничения или расширяющих возможности применения. Среди таких особенностей можно выделить:

- Высокая стойкость к коррозии. Как уже было отмечено, особенно такая стойкость проявляется в условиях, когда в среде не присутствуют ионы хлора. Еще один показатель – возможность сохранения стабильных характеристик использования при воздействии азотной кислоты. Такого типа материал хорошо выдерживает язвенную коррозию, а также растрескивание и коррозийное повреждение под высоким напряжением. Специалисты называют оптимальной коррозийную стойкость стали после медленного охлаждения и после отжига при повышенных температурах.

- Сталь выдерживает достаточно высокий нагрев, так как закаляется при повышенных температурах.

- При обработке образует достаточно уязвимые сварные швы. Потому к варке потребуется подходить с осторожностью (об этом будет дополнительно рассказано ниже).

- Материал отличается высокой прочностью и хорошо переносит механическое воздействие.

Центральные области применения

Описанные выше возможности объяснили обширную область применения ферритных сталей. В зависимости от конкретной марки стали, она может использоваться при создании деталей высокотемпературного оборудования, внутренних элементов химических аппаратов. Не менее значимая область использования – создание змеевиков пиролиза, а также различного рода контейнеров и емкостей.

Использование определяется при анализе технических характеристик конкретной марки. Для того чтобы читатель получил лучшее представление о таких механических свойствах, мы собрали их в рамках отдельной таблицы, приведенной ниже:

Таблица 2. Хромистые ферритные стали: механические свойства, не менее.

| Марка стали | σв, МПа | σ0,2,МПа | δ5, % | ψ,% | KCU, Дж/см 2 | Примеры использования |

| 08Х13 | 590 | 410 | 20 | 60 | 10 | Внутренние устройства химических аппаратов |

| 08Х17Т | 372 | - | 17 | - | - | |

| 08Х23С2Ю | 490 | 10 | 60 | Змеевики пиролиза | ||

| 04Х14Т3Р1Ф | 500 | 320 | 15 | 20 | 10 | Стеллажи ядерного топлива, контейнеры |

| ЭП 882-ВИ | 372 | 245 | 22 | - | 60 | Заменитель Сг - Ni аустенитных сталей |

| ЭП 904-ВИ | 440 | 323 | 24 | Детали высокотемпературного оборудования | ||

| 15Х25Т | - | 14 | 20 | Внутренние устройства химических аппаратов |

Особенности сварки

О том, можно ли сваривать ферритные стали, что получается в итоге и какие характеристики имеют получаемые швы, существует масса противоречивых сведений.

Свариваемость таких типов стали напрямую зависит от их состава. При ограничении в составе C и N удается добиться хороших показателей свариваемости. Также во многом параметры отличаются в зависимости от уровня содержания углерода. К примеру, если углерода и азота ~0,020 %, материал приобретает хорошую пластичность и высокую ударовязкость, а при сваривании не становится хрупким. Показатель хрупкости сварных соединений хромистых ферритных сталей связан содержанием в твердом растворе примесей внедрения.

Также стоить обратить внимание на то, что при правильном выборе материала сварные соединения хромистых ферритных сталей будут устойчивы к коррозии. Это актуально также при использовании в агрессивных средах. Одной из возможностей повышения качества шва, является легирование с использованием титана или ниобия. Это дополнительно повышает стойкость к появлению межкристаллической коррозии. Причем такая стойкость остается неизменной и после термической обработки.

В таблице ниже собраны основные рекомендации по тепловому режиму сваривания такого типа стали. Их соблюдение гарантирует, что материал будет оставаться прочным и получит высокий уровень устойчивости к различного рода внешним типам воздействия.

Таблица 3. Рекомендации по тепловому режиму сварки хромистых ферритных сталей.

| Марка стали | Температура подогрева, о С | Продолжительность хранения до термической обработки, ч | Термическая обработка |

| 08Х13 | 150. 250 | Не ограничено | Отпуск при 680. 700 о С |

| 08Х13 (плакирующий слой биметалла) | без подогрева | Не регламентируется | |

| 08Х17Т, 15Х25Т | 150. 200 | ||

| 08Х17Т, 15Х25Т (плакирующий слой биметалла) | без подогрева | ||

| 08Х23С2Ю | 200 . 250 | Не допускается | Отжиг при 900 о С |

| ЭП 882-ВИ, ЭП 904-ВИ | без подогрева | Не регламентируется | |

Помимо этого, при работе с ферритными сталями от специалистов требуется использовать правильное оборудование и нужный способ сварки. Предусмотрена возможность сварки с использованием ручного дугового, электронно-лучевого и лазерного метода. Вопрос выбора зависит от того, какая марка стали используется вами на данный момент.

Подробности выбора определенного типа воздействия в зависимости от марки стали приведены в таблице ниже:

Таблица 4. Способы сварки, сварочные материалы и механические свойства свариых соединеиий хромистых ферритных сталей.

Правильное использование сварки, а также точный расчет области применения в зависимости от марки способны обеспечить долговременное использование сталей ферритного типа.

Сегодня такая разновидность получила большое распространение в промышленности, часто встречается в различных областях производства материалов. При использовании материала и работе с ним рекомендуем ориентироваться на приведенные в тексте таблицы. Они помогут избежать распространенных ошибок, изменения свойств стали и поддержания высокого качества конечного продукта при его сварке, нагреве или охлаждении.

К разряду высоколегированных сталей относятся и аустенитно-ферритовые. Свое название они получили по причине особенностей структуры. В ней выделяются две основные фазы:

Соотношение фаз может меняться. Чаще всего оно варьируется в диапазоне от 40 до 60%. Нередко количественное соотношение фаз находится в равновесии, что позволило называть их дуплексными.

На данный момент аустенитно-ферритовые стали используются в качестве основного заменителя для стандартных аустенитных сталей хромоникелевого типа. В составе содержится большое количество хрома – это помогает обеспечить высокую устойчивость к коррозии. Чтобы выйти на установленные характеристики работы и защиты от негативных внешних эффектов, содержание хрома должно превышать отметку в 20%. Это центральный показатель, на который обращается внимание желающие купить аустенитно-ферритовые стали.

Особенности применения материала

Стали аустенитно-ферритного типа нашли применение в России и за рубежом. Чаще всего они используются как конструкционный материал в промышленности и благодаря высоким показателям прочности и защиты даже при работе при повышенных температурах. Такой тип стали применяется в создании теплообменного оборудования. Распространение обусловлено защитой от коррозийного растрескивания в результате воздействия повышенных температур. При этом материал оказался на порядок лучше, чем сплавы на основе различных металлов. Он не склонен к щелевой коррозии, в нем не образуются питтинги.

Центральные особенности легирования и образования структуры

При рассмотрении различных типов стали во многом уделяется внимание процессу образования структуры. В данной разновидности стали структура дуплексная. И такая особенность способствует проявлению высокого уровня прочности, существенно расширяет область использования такого типа стали.

Как было отмечено выше, материал отличается повышенным уровнем защиты к образованию питтингов. Также он противостоит коррозийному растрескиванию и возникновению щелевой коррозии.

Легирование стали проводится с использованием различных типов элементов. При использовании таких элементов значительно повышаются характеристики использования. Легируют аустенитно-ферритные стали при помощи использования таких элементов, как:

Покупатели выбирают различные типы стали в зависимости от того, в какой области они будут использоваться в будущем. Такого рода продукция ориентирована на различные условия среды. В том числе с различным уровнем температурного воздействия, жесткости, содержания хлора. Все перечисленные варианты внешнего воздействия могут приводить к появлению коррозии. По этой причине покупателям стоит обращать особое внимание на разновидность при покупке. В таблице ниже мы привели данные по различным маркам стали и сопоставили для каждой марочный химический состав с указанием дополнительных примесей.

Таблица 1. Химический состав аустенитно-ферритных сталей.

| Марка стали | С | Si | Mn | Cr | Ni | Mo | Ti | S | P | прочих элементов |

| 03Х23Н6 | ≤0,030 | ≤0,04 | 1,0. 2,0 | 22,0. 24,0 | 5,3 . 6,3 | - | - | ≤0,020 | ≤0,035 | Не регламентируется |

| 03Х22Н6М2 | ≤0,08 | ≤0,8 | 21,0. 23,0 | 5,5. 6,5 | 1,8. 2,5 | |||||

| 08Х22Н6Т (ЭП 53) | ≤0,08 | 5,3. 6,3 | - | 5,6. 0,65 | ≤0,025 | |||||

| 12Х21Н5Т (ЭИ811) | 0,09. 0,14 | 20,0. 22,0 | 4,8. 5,8 | 0,28. 0,50 | ||||||

| 08Х21Н6М2Т (ЭП 54) | ≤0,08 | 5,5. 6,5 | 1,8. 2,5 | 0,20. .0,40 | ||||||

| 08Х18Г8Н2Т (КО-3) | 7,0. 9,0 | 17,0. 19,0 | 1,8. 2,8 | - | 0,20. .0,50 | |||||

| 03Х24Н6АМ3 (ЗИ 130) | ≤0,030 | ≤0,4 | ≤2,0 | 23,5 ..25,0 | 5,8 ..6,8 | 2,5 ..3,5 | не регламертируется | ≤0,020 | 0,05 ..0,15N | |

| DMV 18.5 (UNS S31500) | 1,4. 2,0 | 1,2. 2,0 | 18,0 .. 19,0 | 4,25 ..5,25 | 2,5 ..3,0 | ≤0,030 | ≤0,030 | 0,05 ..0,10N | ||

| DMV 22.5 (UNS S31803) | ≤1,0 | ≤2,0 | 21,0 ..23,0 | 4,50 ..6,50 | 2,5. 3,5 | ≤0,020 | 0,06 ..0,20 N | |||

| SAF 2304 (UNS S32304) | ≤2,5 | 21,5. 24,5 | 3,0 ..5,5 | - | ≤0,040 | ≤0,040 | 0,05 ..0,20N | |||

| SAF 2205 (UNS S31803) | ≤2,0 | 4,5 ..6,5 | 3,0. .3,5 | ≤0,015 | ≤0,035 | 0,14 ..0,20N | ||||

| SAF 2507 (UNS S32750) | ≤0,5 | ≤1,2 | 24,0. 26,0 | 6,0. 8,0 | 3,0. .5,0 | ≤0,030 | 0,24 ..0,32N | |||

| DMV 25.7N (UNS S32760) | ≤1,0 | ≤1,0 | 3,0. 4,0 | ≤0,010 | 0,20. 0,30 N, 0,50. 1,0W | |||||

| SAF 2906 (UNS S32906) | 28. 30 | 5. 7 | 1,8. 2,5 | 0,40N |

На производстве каждая разновидность стали внимательно исследуется с применением специальных методик. Применяемые испытания прописываются в ГОСТ 9.912-89. В ходе исследования сталь помещается в различные среды, чтобы выявить, как на неё воздействуют агрессивные условия.

На данный момент, удалось проверить коррозийные свойства всех востребованных марок стали. Эти данные приведены в таблице ниже.

Таблица 2. Сведения о коррозионной стойкости аустенитно-ферритных сталей.

| Марка стали | PRE (минимальный) | Минимальная температура склонности к локальной коррозии, о С | Область применения | |

| питтингообразование | щелевая коррозия | |||

| 03Х23Н6 | 22 | Химическая аппаратура. Заменитель стали 08Х18Н10Т | ||

| 03Х22Н6М2 | 27 | Заменитель сталей 10Х17Н13М2Т и 10Х17Н13М3Т | ||

| 08Х22Н6Т | 21 | Заменитель стали 08Х18Н10Т | ||

| 12Х21Н5Т | 20 | |||

| 08Х21Н6М2Т | 26 | Заменитель сталей 10Х17Н13М2Т и 10Х17Н13М3Т | ||

| 08Х18Г8Н2Т | 17 | Заменитель стали 08Х18Н10Т | ||

| 03Х24Н6АМ3 | 2,5 | 30 | 20 | Теплообменники с морской водой |

| DMV 18.5 | 28 | Заменитель хромоникелевых аустенитных сталей | ||

| DMV 22.5 | 30 | 20 | 10 | Теплообменники с технической пресной водой |

| SAF 2304 | 23 | Заменитель хромоникелевых аустенитных сталей | ||

| SAF 2205 | 34 | 30 | 20 | Теплообменники с технической пресной водой |

| SAF 2507 | 38 | 80 | 50 | Теплообменники с морской водой |

| DMV 25.7N | ||||

| SAF 2906 | 40 | 40 | ||

Особенности сварки и обработки материала после неё

При проведении сварки удается получить равномерную структуру шва. Чаще всего такая структура оказывается ферритно-аустенитной и аустенитной – в зависимости от марки. Практикуется сварка с различными типами электродов и проволоки. Больше о процессе сварки различных марок стали вы узнаете из приведенной ниже таблицы:

Таблица 3. Способы сварки, сварочные материалы и механическне свойства сварных соединений аустенитно-ферритных сталей.

Отдельно стоит вопрос о послесварочной обработке материала. Она не потребуется в том случае, если использовать низкоэнергетические источники. Здесь чем меньше вы вкладываете тепла и энергии, тем лучше. В идеале, тепловложение должно оставлять 2,5 кДж/мм, а температура не более 250 градусов. Еще одно требование после сварки – по возможности полностью избежать резкого охлаждения – это помешает трансформации в аустенит.

Специалисты отмечают, что при выборе сварочного режима лучше всего воспользоваться простой формулой

Здесь присутствуют следующие значения:

- U - напряжение дуги, В;

- Iсв - сварочный ток, А;

- vсв - скорость сварки, мм/мин.

Зная перечисленные параметры и умея правильно использовать их в рамках формулы, вы получите гарантию защиты от непредвиденных происшествий и существенного уменьшения характеристики изделия и сварочного шва.

Использование стали такого типа помогает решить массу задач и обеспечить производство детали в различных областях использования. В частности, удается добиться повышенного уровня прочности даже в условиях работы с высокими температурными нагрузками, а также в агрессивных средах.

Нержавеющая сталь — марки, виды и характеристики

Нержавеющие (коррозионностойкие) стали – сплавы на основе железа и углерода, содержащие, помимо основных компонентов и стандартных примесей, легирующие элементы. Основной добавкой является хром (Cr), которого в коррозионностойком сплаве должно быть не менее 10,5%. В таком количестве Cr оказывает существенное влияние на диаграмму состояния «железо-углерод». Хром и никель, также в большинстве случаев присутствующие в нержавеющих сталях, повышают не только устойчивость металла к коррозии, но и другие технические характеристики.

Правила маркировки коррозионностойких сталей

- Х – хром;

- Н – никель;

- Т – титан;

- В – вольфрам;

- Г – марганец;

- Д – медь;

- М – молибден.

Группы коррозионностойких сталей по структуре

Структура коррозионностойких сталей, их свойства и области применения определяются процентным содержанием углерода, перечнем и количеством легирующих добавок. По структуре нержавейка делится на несколько типов. Основные: ферритная, мартенситная, аустенитная. Существуют промежуточные варианты.

Ферритная

Эта группа относится к малоуглеродистым сплавам – C до 0,15%. Содержание хрома – до 30%. Объемнокристаллическая структура обеспечивает сочетание достаточно высокой прочности и пластичности. Нержавеющие стали ферритных марок относятся к ферромагнитным.

- способность к холодной деформации;

- основной тип термообработки – отжиг, снимающий наклеп;

- хорошая коррозионная стойкость;

- относительно невысокая стоимость.

Основная причина потери рабочих характеристик сталями ферритного класса – межкристаллитная коррозия (МКК), в результате которой разрушение происходит по границам зерен. Для устранения этого негативного явления избегают резкого охлаждения металла от +800°C, проводят стабилизирующий отжиг, находят оптимальный баланс между содержанием углерода и хрома. Полностью устранить склонность к МКК позволяет введение карбидообразующих элементов – титана и ниобия.

По стандарту AISI ферритные стали относятся к серии 400:

- 403-420 – содержание хрома 11-14%, никель отсутствует;

- 430 и 440 – 15-18% C, никель отсутствует;

- 630 – содержит 3-5% никеля. Хорошо обрабатывается, устойчива к коррозии в различных средах, схожа по свойствам с 08Х18Н10.

Эти материалы используются при производстве широкого сортамента труб, листов, профилей.

Таблица марок нержавеющих сталей ферритного класса по ГОСТу и AISI, основные сферы использования

| Марка по ГОСТу 5632 | Марка по AISI | Области применения |

| 08Х13 | 409 | Столовые приборы |

| 12Х13 | 410 | Емкости для жидких алкогольсодержащих продуктов |

| 12Х17 | 430 | Емкости для высокотемпературной обработки пищевой продукции |

Мартенситная

Таблица марок мартенситных сталей по ГОСТу и AISI, их основные области применения

| Марка по ГОСТу 5632 | Марка по AISI | Области применения |

| 20Х13 | 420 | Кухонное оборудование |

| 30Х13 | ||

| 40Х13 | ||

| 14Х17Н2 (мартенситно-ферритная) | 431 | Детали компрессорных установок, оборудование, эксплуатируемое в агрессивных средах и при пониженных температурах |

Аустенитный класс

Этот обширный класс коррозионностойких сталей (по AISI – класс 300 и представитель класса 200 – AISI 201) обладает высокой устойчивостью к коррозии, пластичностью в холодном и горячем состоянии, прочностью, хорошей свариваемостью, способностью контактировать без разрушения с азотной кислотой. Немагнитность существенно расширяет области применения материала. Экономически выгодным является сочетание 18% Cr и 8% Ni. При необходимости получения стабильного состояния аустенита количество никеля повышают до 9%. Такие стали бывают нестабилизированными и стабилизированными. Стабилизированная группа легируется титаном и ниобием, снижающими склонность аустенитных марок к межкристаллитной коррозии.

Закалка осуществляется при температурах +1050…+1100°C с быстрым охлаждением, которое закрепляет состояние пресыщенного твердого раствора. Особенность этой группы – отсутствие упрочнения при закалке. В данном случае этот вид ТО является смягчающей операцией, направленной на снятие последствий наклепа. С этой же целью может применяться отжиг. Закалке подвергают мелкие детали, отжигу – массивные.

Таблица марок аустенитных сталей по ГОСТу и AISI, их основные области применения

Читайте также: