Метод прокладки в стальном футляре

Обновлено: 06.05.2024

При прокладке трубопроводов под дорогами и другими препятствиями в принципе возможны два основных способа производства работ – открытый и закрытый. При открытом требуется отрыть поперек дороги траншею, разрушить дорожное покрытие и остановить движение транспорта на время прокладки труб. Все это сопряжено с рядом неудобств для транспорта, пассажиров и, кроме того, влечет за собой удорожание работ, поскольку приходится восстанавливать дорожное полотно и элементы благоустройства в месте перехода.

Более перспективным является закрытый метод прокладки труб под дорогами, не требующий выемки траншей. При прокладке труб бестраншейными способами вначале под дорогой устраивают защитные кожухи или футляры и затем в них прокладывают рабочие трубопроводы. Чтобы это стало возможным, диаметр кожуха (футляра) должен быть больше, чем диаметр прокладываемого трубопровода.

Для защитных кожухов (футляров) применяют стальные трубы: бесшовные горячекатаные, сварные прямошовные и спиральношовные. Горячекатаные трубы применяют только для кожухов переходов трубопроводов диаметром до 273 мм, а для трубопроводов большего диаметра используют обычно крупноразмерные сварные прямо- или спиральношовные трубы.

Длину кожуха определяют исходя из ширины дорожного полотна (или дорожной насыпи) и рекомендуемых нормативных расстояний. Защищают кожуха от коррозии асбесто- или песчаноцементными, асфальтоцементобитумными, эпоксидными или полимерными антикоррозионными покрытиями, наносимыми на их поверхность.

Закрытую прокладку труб кожухов (футляров) выполняют в основном способами прокола, продавливания, виброударными, горизонтального направленного бурения, а для прокладки коллекторов и тоннелей применяют щитовой и штольневый способы подземной проходки.

Прокол лучше применять для прокладки труб малого диаметра в глинистых и суглинистых (связных) грунтах. Ограничение диаметра прокалываемых труб обусловлено тем, что при этом способе массив грунта прокалывают способом «без удаления грунта из скважины», вследствие чего для прокола требуются значительные усилия. В связи с этим длина прокола труб не превышает 60…80 м. Эту технологию мы рассмотрим в следующей статье.

Способ продавливания с извлечением из трубы грунтовой пробки, или керна, можно применять практически в любых грунтах I…IV категорий. Он пригоден для труб диаметром 800…1720 мм при длине прокладки до 100 м.

Щитовой и штольневый способы применяют при необходимости устройства переходов трубопроводов, коллекторов и тоннелей значительного диаметра и длины.

При любом из бестраншейных способов прокладки труб вначале по обе стороны дороги отрывают рабочий и приемный котлованы, а затем монтируют соответствующие механизированные установки. Размеры рабочего котлована определяют в зависимости от диаметра прокладываемого трубопровода, глубины его заложения и конструкции направляющей рамы.

Основным оборудованием при проколе и продавливании труб являются направляющие рамы, гидравлические домкраты, нажимные патрубки, шомпола, наконечники, грунтозаборные ковши, пневмопробойники, насосы, компрессоры и др.

Выбор бестраншейного способа прокладки труб зависит от диаметра и длины трубопровода, физико-механических свойств и гидрогеологических условий разрабатываемых грунтов. Выбор способа также зависит от наличия в строительных организациях соответствующих трубопрокалывающих, продавливающих и буровых агрегатов, установок и оборудования.

Виброударный способ является наиболее современным методом прокладки стальных труб (футляров). Виброударный метод нашел широкое применение и за рубежом, и в России. Так, например, ИГД СО РАН (Россия) создал поколение пневмоударных машин для забивки в грунт труб, шпунта и выполнения ряда других специальных строительных работ. Созданы пневматические молоты «Тайфун», масса ударной части самого большого из них 1500 кг.

Одними из наиболее популярных в мире являются пневмоударные установки Grundoram производства немецкой фирмы TRACTO-TECHNIK. Фирма разработала большой диапазон машин для забивки труб диаметром от 150 до 4000 мм и длиной до 80 м в грунтах I…V категорий (а иногда даже в грунтах VI категории – легко разрушающаяся скала), под железнодорожными путями, шоссе, реками. Возможна также вертикальная забивка труб, например, для фундаментов. С применением специального адаптера возможно использование оборудования Grundoram и для забивки опор котлована. Есть возможность использовать Grundoram и для замены разрушенных трубопроводов.

Всего существует 12 типов машин с ударной силой до 20 000 кН. Полученная ударная сила распределяется оптимально по всей длине трубы. Забивка трубы происходит со скоростью 15 м/ч. Надежное соединение между трубой и машиной обеспечивают конус-насадка, ударные сегменты (состоящие из нескольких частей) и натяжные ремни. Через два отверстия специального очищающего кегля происходит предварительное удаление земли из трубы.

Технические и экономические преимущества по сравнению с другими способами

• Не нужны опоры по сторонам, сверху или снизу – сокращается время приведения в рабочее состояние.

• Рабочий котлован относительно небольшой (а также незначительное перекрытие землей).

• Земля вокруг забиваемой трубы уплотняется незначительно, обволакивает трубу и защищает ее.

• Забивка трубы возможна также во влажных и каменистых почвах.

Благодаря незначительному уплотнению окружающей почвы взбухание поверхности или нарушение покрова исключены.

Опишем процесс работы на примере установки Grundoram. Эта машина работает от давления воздуха. Установка надежно соединяется с трубой через кегель, ударный сегмент и/ или очищающий кегель (или адаптер). Во время забивки земля остается внутри трубы. При применении очищающего кегля или адаптера давление земли уменьшается, и происходит частичное освобождение (рисунок по месту). Полное освобождение происходит после окончательной забивки трубы под давлением воздуха, воды или их комбинации.

Так как удаление грунта из трубы может происходить только при достаточной толщине ее стенок, работать можно при минимальном перекрытии землей и минимальной глубине строительной площадки (примерно два-три диаметра трубы), не опасаясь вспучивания или просадки грунта по трассе прокладки футляра.

Приводимая давлением воздуха машина имеет цилиндрическую форму с конусом для соединения с насаживающимся кеглем. Мини-машины имеют также задний конус. При недостатке площади или длины строительного котлована передняя часть корпуса машины может быть вставлена в трубу до заднего конуса, так что лишь конец машины (примерно 50 см) будет виден из трубы. Grundoram обычно кладут на лафет и с помощью воздушной подушки точно устанавливают по центру. Корпус машины изготавливается из цельного стального проката, что означает отсутствие слабых мест. В корпусе находится специально закаленная колба, которая приводится в движение давлением воздуха. При этом развивается огромный напор: от 900 до 20 000 кН. Чтобы уменьшить трение трубы о грунт изнутри и снаружи, режущие коронки увеличивают диаметр среза. Забивку трубы можно также облегчить, используя смазывающие режущие коронки.

Полная очистка происходит после окончательной забивки трубы. При этом существуют следующие возможности:

Продавливание стальных труб и футляров

Продавливание стальных футляров - это метод бестраншейной прокладки металлических труб диаметром 800, 1000, 1200, 1400 мм и более. Максимальная длина продавливания - 80 метров. Более длинные футляры прокладываются либо микротоннелированием, либо ГНБ бурением.

Технология и этапы метода продавливания стальных футляров

Суть метода продавливания стальных футляров состоит в том, что стальной металлический футляр вдавливается в грунт открытым концом с помощью гидравлических домкратов. Для того, что бы уменьшить трение футляра в грунте, конец трубы оснащен ножом. В процессе продавливание грунт переходит в трубу, а затем его вручную разрабатывают и выводят из забоя.

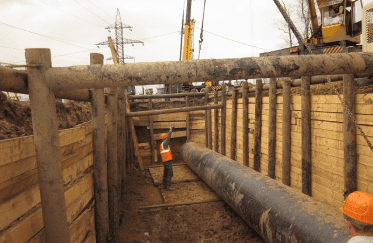

1 этап. Разработка укрепленного котлована шириной не менее 3,5 метра в чистоте, длинной не менее 4 метра. Глубина котлована должна быть на 0,5 метра ниже лотка рабочей трубы.

2 этап. Заливка упорной железобетонной стенки, которая служит упором для гидравлических домкратов.

3 этап. Монтаж силового оборудования в котловане. Гидравлический агрегат может состоять из одного, двух, трех или четырех гидроцилиндров, смонтированных на общей раме, в зависимости от сложности работ. Домкраты развивают усилие от 100 до 500 тонн.

4 этап. Циклическое вдавливание трубы. Оно происходит посредством переключения домкратов на прямой и обратный ход. Стальной футляр подается в котлован отрезками длиной от 1 м (в зависимости от длины котлована) и сваривается с уже проложенной трубой. Скорость проходки 4-5 м. в день.

5 этап. Ручная разработка грунта внутри футляра, погрузка его на тележки и вывод из забоя на поверхность земли в отвал или на самосвал. Разработка грунта осуществляется поэтапно, по мере продавливания футляра в грунт.

Основные элементы установки для продавливания

Устройство продавливания футляров состоит из:

силового агрегата на раме, который включает в себя от 1 до 4 гидроцилиндров;

нажимной плиты, направляющих секций;

гидравлического привода с дизельным двигателем;

комплекта шлангов высокого давления;

Главные плюсы технологии продавливания

Метод продавливания грунта идеально подходит для выполнения проколов под автомобильными и железнодорожными путями, а так же другими сооружениями. Применение этой бестраншейной технологии позволяет производить все работы с минимальной рабочей силой, на производство требуется в среднем 3-4 рабочих.

Этим методом прокладываются футляры для сетей водопровода, напорной и самотечной канализации, футляры для теплосетей, нефте- и газопроводов, различных продуктопроводов.

Основными достоинствами метода продавливания стальных футляров являются возможность прокладки стальных футляров большого диаметра, высокая скорость проводимых работ, а так же относительно низкие затраты на строительство трубопровода.

Стоимость работ

Ориентировочная стоимость работ по прокладке стальных футляров методом продавливания, без цены самого футляра:

| Диаметр трубы | Стоимость работы |

|---|---|

| 800мм | 23 000 - 27 000 ₽ |

| 1000мм | 25 000 - 30 000 ₽ |

| Диаметр трубы | Стоимость работы |

|---|---|

| 1200мм | 30 000 - 35 000 ₽ |

| 1400мм | 35 000 - 40 000 ₽ |

Альтернативный способ прокладки стальных футляров, который не требует устройство котлована с упорной стенкой - метод Грундорам.

Грундорам - бестраншейная прокладка стальных футляров

Грундорам - это установка для динамической забивки стальных футляров диаметром 600, 700, 800, 900, 1000, 1200 и 1400 мм на длину до 80 м . Работает установка при помощи сжатого воздуха от одного или двух компрессоров. Рабочий орган крепится к стальному футляру через специальный конусный переходник.

Стальной футляр забивается в грунт открытым концом, при этом грунт во время забивки остается в трубе, а затем поэтапно извлекается с помощью желонки. Для бестраншейной прокладки стальных труб с помощью установки GRUNDORAM используют трубы стальные электросварные диаметром от 620 до 1420 мм по ГОСТ 10705 и ГОСТ 10704 (рабочие трубы).

Диапазон диаметров

от 600 до 1400 мм

Длина прокола

до 80 м

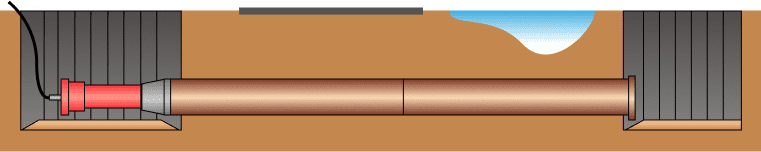

Схема работы

Преимущества технологии Грундорам

Основное преимущество технологии Грундорам - высокая скорость выполнения работ. На видеоролике продолжительностью 55 секунд, видно, что за это время стальной футляр диаметром 1020 мм был проложен на расстояние 0,4 метра. Таким образом, средняя скорость забивки стальных футляров составляет 12 метров в час.

Прокладка стальных футляров производится с высокой точностью, поэтому Грундорам так же применяется для бестраншейной прокладки самотечной канализации.

Благодаря сменным конусным насадкам возможна прокладка стальных труб диаметром от 600 до 1400 мм.

Несомненным преимуществом данного метода так же является отсутствие потребности в электричестве, поскольку рабочий орган приводится в движение сжатым воздухом от компрессора, работающего на дизельном топливе.

Так же одним из несомненных преимуществ этой технологии, в отличие от технологии продавливания стальных футляров домкратами, является отсутствие необходимости устройства упорной стенки в стартовом котловане.

Состав работ, порядок производства работ методом Грундорам

Работы по прокладке стального футляра подразделяются на три основных периода: подготовительные работы, основные работы, заключительные работы.

Состав подготовительных работ:

Вынос на местность координаты стартового и приемного котлованов;

Выполнение крепления стартового и приемного котлованов, при необходимости;

Осуществление комплекса работ по водопонижению в котлованах в соответствии с ППР;

Выполнение ограждения строительной площадки;

Устройство на строительной площадке временных автомобильных проездов и пешеходных проходов;

Доставка на строительную площадку оборудования и рабочих труб;

Прокладка временных сетей и коммуникаций;

В соответствии с ППР определение мест установки строительных и грузоподъемных машин, зоны их действия и опасные зоны по СНиП III-4;

Обеспечение бригады механизмами, приспособлениями и инструментами;

С представителями организаций-владельцев подземных коммуникаций уточнение в плане и профиле этих коммуникаций при их наличии в зоне производства работ. Производство работ без специальных мероприятий по сохранению коммуникаций запрещается;

Инструктаж рабочих бригады по технике безопасности, охране труда и окружающей среды под роспись в журнале, ознакомление их с ППР и рабочей документацией.

Основные работы включают в себя:

Устройство стартового и приемного котлованов. Минимальный размер стартового котлована

10,4х2 метра, приемного котлована - 2,5х2 метра.

Устройство шпунтового ограждения передней стенки стартового котлована;

Устройство основания в стартовом котловане с укладкой плит покрытия;

Монтаж направляющих установки GRUNDORAM;

Монтаж обечаек для усиления кромок первой рабочей трубы;

Монтаж первой рабочей трубы в стартовом котловане;

Монтаж и подключение технологического оборудования установки;

Приготовление бентонитовой суспензии (при необходимости);

Забивка первой рабочей трубы установкой GRUNDORAM;

Демонтаж установки GRUNDORAM;

Монтаж второй и последующих рабочих труб в стартовом котловане;

Ручная дуговая сварка стальных труб;

Монтаж установки GRUNDORAM;

Забивка второй и последующих рабочих труб установкой GRUNDORAM;

Удаление грунта из рабочих труб.

Заключительный этап работ:

отключение технологического оборудования, погрузка оборудования в транспортные средства с помощью монтажного крана;

демонтаж металлических направляющих установки GRUNDORAM. Демонтаж выполняют в следующей последовательности:

разрезка всех сварных соединений конструкции с помощью шлифмашинки с отрезным кругом;

разборка и погрузка металлических направляющих с помощью монтажного крана на транспортные средства;

демонтаж плит покрытия (4 шт) с погрузкой на транспортные средства с помощью монтажного крана;

сдача на склад неиспользованных материалов, изделий, инструментов и приспособлений.

Заказать прокладку футляров под дорогой по низкой цене

При прокладке трубопроводов под автодорогами, железнодорожными путями всегда необходимо использовать трубу–футляр, которая должна превышать по прочностным характеристикам ту трубу, для защиты которой она используются. Чаще всего используются и применяются под футляры стальные трубы. Стальные трубы на футляр в зависимости от требований заказчика, могут использоваться новые, лежалые, восстановленные и трубы б.у.

Все ситуации, в которых устройство защитных футляров для трубопроводов обязательно к применению, указаны в государственных стандартах, строительных нормах и других нормативных документах. К таким случаям можно отнести:

— монтаж газопровода в непосредственной близости от других коммуникаций, таких как сетей водоснабжения, силовых кабелей, теплопроводов,

— прокладка трубопровода под крупными автомобильными трассами,

— пересечение с железнодорожными путями, трамвайными рельсами.

В качестве защитных кожухов, часто их называют «футляры», компания МЕТТЕК предлагает использовать сварные спирально-шовные, прямошовные или бесшовные горячекатаные трубы. Горячекатные трубы применяются в качестве футляров для трубопроводов диаметром до 273 мм, при большем диаметре трубопровода обычно берут сварные спирально-шовные или прямошовные трубы.

По мимо этого, стальные трубы для футляра часто требуются с дополнительной защитой от коррозии, весьма усиленная (ВУС) 2х и 3х слойная изоляция. В большинстве случаев под футляр укладывается б/у труба в хорошем состоянии, из под газапровода, либо обротанная пескоструем водяная труба. Мы так же можем нанести необходимую изоляцию на стальную трубу, ВУС экструдированный полиэтилен, битумно-полимерная изоляция.

При прокладке труб или коммуникаций бестраншейным способом, вначале устанавливают футляры, а потом в них прокладывают трубопровод. Диаметр футляра должен быть больше, чем диаметр прокладываемых труб. Длину футляра обычно определяют исходя из нормативных расстояний и из ширины преодолеваемого препятствия (например, дорожного полотна или насыпи). Защиту футляра от коррозии производят с помощью специальных антикоррозионных покрытий – песчаноцементных, асфальтоцементнобитумных, асбестоцементных, эпоксидных или же полимерных. Выбор метода прокладки футляра зависит от диаметра и длины трубопровода, гидрогеологических условий, физико-механических свойств грунта, а так же наличия в строительной организации соответствующего оборудования, агрегатов и установок.

Футляр под дорогой, бестраншейная прокладка труб в стальном футляре – это удобный, экономически выгодный, безопасный способ строительства различных видов коммуникаций, особенно часто применяемый в условиях густонаселенных и плотно застроенных городов.

Вторым широко распространенным способом прокладки футляра под автодорогой является способ продавливания трубы с помощью гидродомкрата. Применение данного способа позволяет использование различных видов гидравлических домкратов, прокладка осуществляется до выхода конца трубы в точку приемного приямка.

Выбор того, или иного способа зависит от наличия технических средств и оборудования, дистанции прокладки, диаметра футляра, внешних условий и технических задач конкретной прокладки.

Длину футляра обычно определяют исходя из нормативных расстояний и из ширины преодолеваемого препятствия (например, дорожного полотна или насыпи). Защиту футляра от коррозии производят с помощью специальных антикоррозионных покрытий – песчаноцементных, асфальтоцементнобитумных, асбестоцементных, эпоксидных или же полимерных. Прокладка теплотрассы в футляре через железнодорожные пути

Согласно существующим строительным нормам и правилам, для прокладки трубопровода или коммуникаций под железной дорогой рекомендуется использовать стальные футляры.

Защитный футляр для трубопроводов необходим при подземной прокладке коммуникаций. Кожух устанавливают на систему для защиты от давления, трения, вибрации.

Для создания защитных футляров также проводят восстановление бывших в использовании элементов водопроводных и газовых трубопроводов. В производство поступают изделия, поверхность которых не имеет дефектов и видимых повреждений. Специалисты тщательно осматривают конструкции, оценивают их прочность и надежность. Обязательный этап подготовки — очистка поверхности.

Стальной кожух при подземной прокладке трубопровода будет постоянно контактировать с влажными грунтами и грунтовыми водами. Продлить срок службы коммуникаций поможет антикоррозийная изоляция. Ее наносят на футляр до начала монтажа. Нанесение покрытия осуществляется в заводских условиях, полностью автоматизировано.

Предназначение защитного футляра

Применение футляра обусловлено не только защитой самого газопровода от воздействия агрессивной среды и различных повреждений, но и для обеспечения безопасности для окружающих. Всем известно, что утечка газа очень опасное явление, поэтому дополнительная защита, в данном случае, не роскошь, а необходимое условие.

Прокладка труб с использованием защитного футляра строго регламентирована, в соответствии с нормативными документами — СНиП 42-01 и СНиП 32-01. Согласно требованиям, указанным в последнем документе, регламентирован не только сам процесс укладки труб, но и то расстояние, на котором должны располагаться концы защитного футляра.

В частности, если речь идет о железнодорожных путях, то защитный футляр должен проходить через них и иметь протяженность не менее 50 метров от выхода. Такое большое значение оправдано тем, что природный газ очень взрывоопасен, а железнодорожные составы имеют очень высокую массу. Что касается автодорог, то футляры должны выступать из выхода на 3,5 метра от них. Кроме того, есть точные указания и по глубине укладки трубопровода, которая составляет порядка полутора метров.

Изготовление футляра

В соответствии с теми же нормативными актами, футляры должны быть изготовлены из стальных труб. Диаметр может быть разным, ведь все зависит от параметров поперечника трубы газопровода, но, в целом, диаметр будет не сильно различаться, разброс будет в границах 10 см.

Есть определенные требования и к газопроводным трубам, которые должны пройти определенную проверку на прочность. Кроме того, такие трубы должны иметь повышенную изоляцию, а также наличие как можно меньшего количества сварочных швов, что является одним из главных критериев.

Монтаж в каналах

Каналы (лотки) используют для защиты труб при их подземном расположении. Среди задач, которые выполняют канальные сборки:

- изоляция (в первую очередь тепловая);

- обеспечение свободного удлинения трубы под действием высоких температур.

Укладывают каналы на подвижные опоры под перекрытия, в том числе в зонах автомобильных дорог. Минимальная глубина размещения лотка – 0,6 м (движение транспорта запрещено) или 0,8–1,2 м (под действующей дорогой). Расчет глубины производится с учетом соблюдения 2 условий: определение минимально возможного безопасного заглубления и обеспечение эффективного распределения внешних нагрузок (в том числе, автотранспортных) на трубопроводную сеть.

По конструктивному признаку различают проходные, непроходные и полупроходные трубопроводные (теплопроводные) каналы. Вне зависимости от конструкции все лотки укладываются на опоры. При монтаже предусматривают 2 вида уклона:

- продольный всей сети минимум на 0,002 для удаления воды (из нижних точек она отводится в дренажную систему самотеком, другой вариант – устройство приямков и удаление принудительно в канализацию насосом);

- поперечный уклон перекрытий на 1–2% для удаления атмосферной влаги и паводковых вод.

Дополнительная защита от разрушительного действия влаги используется на участках с высоким уровнем подземных вод. Здесь нужна гидроизоляция стенок, перекрытий, канального дна.

Этапы прокладки

Прокладка канализации методом прокола — это процедура, выполняемая в несколько этапов:

- подготовка площадки под оборудование. Ее размер составляет 10 × 15 м;

- установка пилотной штанги, которая погружается в грунт в точке входа буровой головки;

- проходка пилотной скважины. Это основной этап работ. Делается скважина с заданной конфигурацией, ее диаметр составляет 100 мм. Контроль траектории проводится через каждые 3 м длины;

- извлечение буровой головки и расширение скважины путем протягивания риммера. Это инструмент, который устанавливают на гибкую штангу и с усилием тянут в сторону, противоположную проходке пилотной скважины;

- позади риммера крепится плеть трубопроводов, которая сразу после расширения скважины затягивается в нее в направлении к буровой установке.

Устройство прокола для канализации требует постоянного контроля траектории. Этим занимается оператор, который наблюдает за ходом работ на дисплее приемника. Сигнал на него идет с датчиков буровой головки. При необходимости изменить траекторию он дает бурильщику команду на остановку подачи и задает нужный угол поворота. При любой его величине головку вращают только по часовой стрелке, чтобы не ослаблялось соединение буровых штанг.

Разновидности

Канализация методом прокола — это эффективная и перспективная технология. Со времени ее появления разработано три варианта выполнения работ:

- гидропрокол;

- вибропрокол;

- продавливание.

Каждая из этих методик рассчитана на работу в определенных условиях. Например, гидравлический способ хорош в глинистых вязких грунтах, вибрационный более эффективен в плотных породах с многочисленными скальными включениями. Продавливание используется на мягких почвах, не требующих значительных усилий для проходки скважины.

При использовании любой методики необходима подача значительного осевого усилия в направлении проходки. Для его создания применяются мощные гидродомкраты. Нагрузка на ось штанги велика — от 30 до 400 тонн, что обеспечивает эффективное и быстрое решение задачи.

Также читайте: Водосток из канализационных труб своими руками — водосточная система, особенности, обзор

Достоинства и недостатки

Устройство канализации методом ГНБ обладает рядом достоинств:

- уменьшаются затраты на укладку сети;

- технология менее трудоемкая, чем традиционная методика;

- время строительства линии сокращается примерно на 30%;

- не требуется восстанавливать ландшафт, элементы благоустройства поверхности;

- практически нет ограничений по месту проведения работ. Можно выполнять укладку на территории исторических памятников, промышленных предприятий, в зоне плотной застройки;

- не снимается и не портится плодородный слой почвы;

- во время выполнения работ не приходится перекрывать движение автомобилей, останавливать производство или принимать другие ограничения.

Недостатки технологии ГНБ:

- методика не годится для создания протяженных скважин или для укладки трубопроводов на большой глубине;

- максимальная длина одной линии составляет 300-400 м. Если нужна более протяженная система, придется делать промежуточные котлованы и проходить повторные скважины.

Определенные затруднения возникают, если производится устройство самотечной канализации методом ГНБ. Для этого надо обеспечить перепад высот между точкой входа и выхода скважины. Если используется труба диаметром 160-200 мм, необходим уклон 8 или 7 мм на каждый метр длины. Для линии длиной 400 м (максимум) перепад высот составит 3,2 м. кроме этого, обход препятствий в вертикальной плоскости становится невозможен. Если на пути скважины возникают крупные включения, придется делать обход по горизонтали, не изменяя заданного угла наклона. Это может потребовать большей длины трубопроводов, что увеличит расходы и время сборки системы.

Технология прокладки футляра под дорогами

Технология прокладки футляра под дорогами предполагает использование пневмопробойника или гидродомкрата, причем оба этих способа приемлемы по цене. Футляры под автомобильными дорогами обычно прокладываются в однородном грунте на расстояния не больше 50 м. С одной стороны раскапывается небольшая траншея, с другой — приемный приямок. На стартовом лафете располагается пневмопробойник, с помощью которого и происходит непосредственная прокладка футляра. К пневмоударной машине прикрепляются стальные трубы, затем они забиваются в грунт, после чего идет очищение сжатым воздухом (футляры малого диаметра последующей прочистки не требуют). Прокладка футляров под дорогами может осуществляться и способом продавливания трубы гидродомкратом. Это позволяет использовать различные виды гидравлических домкратов, а прокладывание осуществляется до окончательного выхода конца трубы в нужную точку приемного приямника.

Диаметр футляра для канализации: расчет диаметра, назначение, способы прокладки

Подземные трубопроводы подвергаются воздействию ряда негативных факторов, снижающих срок их службы. Это повышенная влага, химически агрессивные среды, давление грунта, механические повреждения. При прокладке под автомобильными магистралями, в местах пересечения с трамвайными и железнодорожными путями добавляются вибрационные нагрузки и трение. Для продления срока службы трубопроводов их защищают наружными трубами-футлярами.

По сравнению с внутренними трубами, наружные имеют большую прочность и диаметр (в 1,5-2 раза). Длина футляра из стальных бесшовных или электросварных труб определяется расстоянием, указанным в проекте, или шириной препятствия. Функции защитного кожуха обычно выполняют стальные трубы – новые, бывшие в употреблении без восстановления и восстановленные, долго пролежавшие на складе.

Назначение

Система отведения воды в большинстве случаев монтируется из полиэтиленовых труб. Несмотря на прочность этого материала, под давлением грунта или водной массы может произойти деформация трубопровода. Особенно часто такие ситуации возникают при прокладке канализации под автомобильными трассами, железнодорожными путями, в каналах или технических туннелях.

Футляр представляет собой дополнительную оболочку трубопровода. Назначение футляра на канализацию заключается в защите подземных труб из полиэтилена и аналогичных материалов от негативного воздействия с внешней стороны. В частности речь идет о давлении со стороны грунта, почвенных вод и других факторов, которые существенно снижают срок службы всех элементов канализационной системы.

Футляр под дорогой

Футляры под дорогами на сети водопровода и канализации закладываются по СП31.13330.2012 пункты 11.51, 11.53, 11.54, 11.55, 11.57 или СП32.13330.2012 пункт 6.7.1.

11.51 Переходы трубопроводов под железными дорогами I, II и III категорий, общей сети, а также под автомобильными дорогами I и II категорий следует принимать в футлярах, при этом, как правило, следует предусматривать закрытый способ производства работ. При обосновании допускается предусматривать прокладку трубопроводов в туннелях. Под остальными железнодорожными путями и автодорогами допускается устройство переходов трубопроводов без футляров, при этом, как правило, должны применяться стальные трубы и открытый способ производства работ.

Примечания: 1 Прокладка трубопроводов по железнодорожным мостам и путепроводам, пешеходным мостам над путями, в железнодорожных, автодорожных и пешеходных туннелях, а также в водопропускных трубах не допускается; 2 Футляры и туннели под железными дорогами при открытом способе производства работ следует проектировать согласно СП 35.13330; 3 При обосновании, допускается футляры и водонесущие сети выполнять из полимерных труб повышенной прочности.

11.53 Расстояние в плане от обреза футляра, а в случае устройства в конце футляра колодца — от наружной поверхности стены колодца должно приниматься: при пересечении железных дорог — 8 м от оси крайнего пути, 5 м от подошвы насыпи, 3 м от бровки выемки и от крайних водоотводных сооружений (кюветов, нагорных канав, лотков и дренажей); при пересечении автомобильных дорог — 3 м от бровки земляного полотна или подошвы насыпи, бровки выемки, наружной бровки нагорной канавы или другого водоотводного сооружения.

Материал для изготовления

Обеспечить надежную защиту полиэтиленовых труб канализации может футляр из более прочного материала. Тип и диаметр футляра для канализации определяются в зависимости от условия эксплуатации и сечения внутреннего трубопровода. ГОСТ и другие нормативные документы рекомендуют использовать следующее:

- Для трубопровода стандартного диаметра подходят футляры из сварной прямошовной трубы.

- Трубопровод большого сечения защищают футляром из спиралешовной трубы.

- В местах, где предполагается высокая нагрузка на систему канализации, применяют защиту из горячекатаных бесшовных трубных изделий. Аналогичный материал можно использовать для трубопровода диаметром до 273 мм.

Стальные трубные изделия требуют обязательной изоляции, которая защитит т изделия от негативного воздействия грунтовой влаги, агрессивных веществ. Антикоррозийным эффектом обладает асбестоцементное, песчаноцементное, эпоксидное, полимерное покрытие.

В некоторых случаях футляры могут быть изготовлены из труб, которые использовались ранее в газопроводной или водопроводной системе. После нанесения дополнительного изоляционного покрытия прочность стенок значительно повышается.

Этапы устройства футляра методом ГНБ

Перед началом работ исполнителям передается техническая документация объекта. Прокладка футляра методом ГНБ предполагает согласование технической документации с владельцами участков, на которых будут проложены коммуникации.

Исполнитель проводит осмотр места выполнения работ с целью оценки риска, уточняет проектный профиль проходки. После этого выполняют закупку труб.

Подготовительные работы по прокладке включают:

- устройство шурфов;

- огораживание зоны проведения работ;

- расчистку полосы вдоль трассы;

- прокладывание временных дорог;

- оборудование строительной площадки и склада.

Строительная техника устанавливается на подготовленном основании без уклона. Котлован огораживается перилами, оборудуется освещением. При первоначальном погружении бура угол входа должен составлять 10-20º. После достижения заданной проектом глубины бурение осуществляется горизонтально. Канал, проложенный под полотном дороги, расширяется устройством (риммером), которое монтируется на место бурильной головки. Расширение выполняется в обратном проходке направлении (от выхода к входу).

Буровые работы этого типа могут проводиться в сложных условиях. Чтобы решить, нужен ли футляр при ГНБ, следует оценить возможность осыпания грунта. Перед началом протягивания труб в скважину под дорожным полотном нужно учесть возможность надежного соединения.

Диаметр готового канала должен превышать диаметр трубы на 30%. При высоком давлении внутри канала пространство между наружной стенкой трубы и внутренней частью скважины заполняют раствором бентонита (коллоидная глина из минералов группы монтмориллонита). Его использование позволяет предотвратить просадку почвы.

Метод ГНБ является оптимальным вариантом прокладки инженерных систем под транспортными путями. Технология отличается высоким экономическим эффектом, простотой, предельно возможной точностью. Выполнение этого типа работ регламентируется строительными нормами.

Расчет диаметра

Футляр для канализационных труб должен иметь определенный диаметр, который важно

учитывать при прокладке труб под автомобильными трассами и железнодорожными путями. При расчете чаще всего используется формула:

Dф = Dтр + 200 мм.

Здесь Dа обозначает внешний диаметр защитной оболочки, Dтр обозначает наружный диаметр рабочего трубопровода. Следовательно, для стандартной канализационной трубы диаметром 110 мм нужно использовать чехол сечением не меньше 310 мм.

Как проложить водопроводную трубу траншейным методом

Бестраншейный метод прокладки трубопровода позволяет сохранить ландшафтный дизайн, но является довольно дорогим методом. Поэтому рекомендуется бестраншейный способ, если на участке отсутствуют декоративные участки ландшафта.

Когда водопровод под землёй, он находится под защитой толщи грунта и не портит своим внешним видом ландшафтный дизайн. И для этого необходимо выкопать траншею от точки подачи и до точки раздачи. Перед началом работ следует расчистить территорию и разметить участок согласно плану-схеме. Копать траншеи можно обычной лопатой для грунта. Однако, потребуется потратить много усилий, если каменистая почва. Стандартная ширина траншеи 70 — 90 сантиметров. Перед укладкой трубопровода необходимо подравнять стены выкопанной траншеи и максимально уплотнить дно. После этого, оно засыпается речным песком слоем 10-12 сантиметров для создания амортизирующей подушки.

Засыпают траншею с трубопроводом грунтом, который был извлечён из неё. Из грунта для засыпки удаляются камни, чтобы он был рыхлым. Изначально засыпка с уплотнением выполняется по бокам от трубопровода, фиксируя его в горизонтальном положении. Только после этого можно засыпать всю траншею согласно схеме. Не рекомендуется делать в схеме водопровода слишком острых углов. В этих местах уменьшается интенсивность движения воды и образуются отложения на стенках трубопровода, что часто является причиной его засора и снижения пропускной способности. Способы монтажа трубопровода

Закрытые методы

Такой вариант характеризуется следующими преимуществами:

- Минимальные земляные работы.

- Не требуется разрушения дорожного полотна или железнодорожных путей.

- Непрерывное движение транспорта даже при выполнении монтажных работ.

Для закрытой прокладки канализации применяют несколько способов, в каждом из которых сначала обустраивают чехол, затем в него помещают участок труб канализационной системы.

Также читайте: Уплотнители для труб канализации: переходные манжеты, виды, размеры

Прокол

Методом прокола выполняют прокладку трубопровода, если внутренний диаметр футляра для канализации не превышает 40 см. В качестве основного оборудования применяют пневмопробойник с цилиндрическим корпусом. Основные узлы оборудования представлены ударником и воздухораспределительной системой.

Принцип работы следующий:

- Сжатый воздух подается на корпус оборудования.

- Затем наносится удар. Под действием ударной силы оборудование перемещается в грунте.

- В образующуюся скважину затягиваю защитный кожух.

Главное преимущество метода направленного прокола – быстрота и минимальные земляные работы.

Продавливание

Если диаметр футляра для канализации под дорогой более 80 см, рекомендуется применить метод продавливания. Такой вариант предполагает выполнение следующих действий:

- На одном конце стального футляра фиксирую специальный нож.

- С помощью гидравлического домкрата трубу вдавливают в грунт.

- Нож срезает землю, которая в дальнейшем вручную вычищается из трубы.

Шнековое бурение

Такая прокладка футляра канализации предполагает применение специальной техники. Шнековые буровые машины помогают быстро уложить трубопровод под железнодорожным полотном или в густонаселенном районе.

Особенностью применения такого варианта является предварительная подготовка двух котлованов. С одной стороны делают рабочую яму, с другой – приемный колодец. С помощью шнековой машины прокладывают футляр для канализации под дорогой длиной до 100 метров. При этом стальной, бетонный или полимерный чехол может иметь диаметр от 100 до 1700 мм.

Преимущество бурошнековой прокладки – высокая точность. Максимальная погрешность отклонения не превышает 3 см.

Специальный футляр обеспечивает защиту трубопровода от негативных воздействий, предотвращает деформацию дорожного полотна в случае прорыва канализационных труб.

Способы прокладки

Технология прокладки стального трубного кожуха определяется:

- диаметром и длиной трубопровода;

- гидрогеологией участка;

- физико-механическими характеристиками грунта;

- поставленной технической задачей;

- перечнем оборудования организации, занимающейся монтажом трубопровода.

Наиболее удобным, экономичным и безопасным является бестраншейный монтаж, популярный в районах плотной застройки. Существует несколько технологий бестраншейной прокладки – продавливание, горизонтальное направленное бурение и прокол.

Горизонтальное направленное бурение

Осуществляется в три этапа: бурение скважины, ее расширение, прокладка футляра. Для реализации технологии разработана специальная буровая установка с гибким рукавом и наконечником. Навигационный аппарат позволяет контролировать и корректировать процесс бурения.

Продавливание грунта

Этот способ применяется для монтажа трубопровода большого диаметра – до 2 м, длиной до 100 м. Необходимое давление создается гидравлическими домкратами, устанавливаемыми по контуру трубы. Плюс такого метода – возможность прокладки футляров в грунтах с большим содержанием песка, глины, суглинков.

Утепление водопроводных труб

При монтаже водопровода под землёй согласно технологии необходимости в утеплении труб нет. Но, если необходимо вынужденно нарушить глубину укладки или использовать не такой тип трубы, необходимо предусмотреть утепление водопровода даже под землёй. Не стоит экспериментировать в ожидании первой зимы, лучше сделать это сразу при строительстве. Сделать это можно несколькими способами:

- строительство водопровода в футляре. Подразумевается укладка в трубе большего диаметра. Между стенками обеих труб остаётся воздушная подушка, сохраняющая тепло текущей по водопроводу воды. Такой способ часто используется при монтаже наружного водопровода;

- заливка водопроводной трассы полистиролбетоном. После застывания этого материала, он становится пористым с воздушными порами и не пропускает через себя тепло;

- обматывание водопровода утеплителем. Чаще всего используется плотный пенопласт или пенополиуретан. Эти материалы тоже имеют воздушные поры и хорошую стойкость к воздействию влаги;

- обматывание трубопровода нагревательным кабелем. Такой метод позволяет прокладывать кабель вдоль трубы снаружи или внутри. Делают это спиралевидно вокруг водопроводной магистрали или используют две линии обогрева. Нагреваясь, кабель отдаёт тепло воде и она не замерзает зимой;

- повышение давления в трубопроводе. Находясь под давлением, вода не замерзает при отсутствии теплоизоляции, но к сожалению, не в каждом водопроводе можно это делать.

Не требует утепления трубопровод, используемый для поливной системы, потому что в холодное время он не эксплуатируется. Но делая подведение водопровода к дому или хозяйственным постройкам, следует выполнить строительство трубопровода, соблюдая технологию и технические нюансы.

Читайте также: