Методика вероятностной оценки остаточного ресурса технологических стальных трубопроводов

Обновлено: 14.05.2024

К определению сложного показателя остаточного ресурса прибегают, чтобы определить сценарий дальнейшей эксплуатации трубопровода. Раньше его расчетом занимались целые ведомства, где отдельные специалисты считали “вручную”. Но это очень трудоемкий и затратный во временном и финансовом плане метод, который сегодня потерял актуальность из‑за появления специализированных программных обеспечений. Они быстрее и точнее могут определить, как долго прослужит трубопровод.

Это ПО выполняет оценку остаточного ресурса трубопровода практически без ошибок, так как из-за отсутствия человеческого фактора вычисления максимально точны. На основании результатов об остаточном ресурсе трубопровода, полученных посредством использования таких программ, можно принимать множество важных решений о том, как дальше использовать трубопровод.

Так, с помощью новых специальных методик вычисления износа систем труб и специализированных программных продуктов, таких как «Ресурс», принимаются решения о частичном демонтаже, ремонте или полной замене системы. Ключевым критерием при этом является то, с какой максимальной интенсивностью используется текущий ресурс трубопровода и экономическая целесообразность. Также на основе выполненных программой вычислений можно снизить риски внезапных прорывов и аварийных ситуаций на трубопроводе.

Специализированный программный продукт «Ресурс» помогает решать задачу расчета технологического оставшегося срока службы объектов в различных отраслях промышленности. В частности в тех, где используются трубопроводы. Среди них можно выделить газовую, нефтехимическую, химическую, нефтедобывающую и теплоэнергетическую отрасли. При вычислении остаточного ресурса трубопроводов он учитывает условия эксплуатации, влияние коррозийно‑эрозионного воздействия и множество других факторов, воздействующих на трубопровод и влияющих на его состояние.

Также специализированные решения для расчета показателя износа помогают сократить трудозатраты, необходимые для анализа результатов диагностики объекта (в нашем случае речь идет о трубопроводе). Получать точные данные об остаточном ресурсе с помощью специализированного ПО можно на самых разных объектах, в том числе на промышленных предприятиях, эксплуатирующих трубопроводы. В качестве объекта оценки могут выступать тепловые, наружные сети и магистральные трубопроводы. Исключение составляют паропроводы.

Об остаточном ресурсе

Остаточным сроком службы называется продолжительность безопасной эксплуатации трубопровода при допустимых параметрах с даты, в которую производится обследование, до момента прогнозируемого предельного состояния. Согласно этой трактовке, показатель рассчитывается в единицах времени, например, в неделях, месяцах, годах. Если отойти от временных рамок, то об остаточном ресурсе можно говорить как об отношении планового срока его использования к фактическому сроку эксплуатации.

Основополагающими документами при проведении оценки остаточного ресурса при работе с трубопроводом являются приведенные ниже стандарты, нормы и методики. Они же лежат в основе предлагаемого НТП Трубопровод ПО, созданного специально для решения данной задачи:

- Методика вероятностной оценки остаточного ресурса трубопроводов, согласованная Госгортехнадзором России 11 января 1996 года.

- РД 50‑690‑89 Надежность в технике. «Методы оценки показателей надежности по экспериментальным данным». Методические указания, утвержденные ГОССТАНДАРТОМ России, вступившие в силу с 1 января 1991 года.

- Стандарт Ассоциации «Ростехэкспертиза» СА 03‑003‑07. «Расчеты на прочность и вибрацию стальных технологических трубопроводов». Разработан в 2007 году.

Для чего выполняют расчет этого показателя

В ряде ситуаций оценить оставшийся срок службы трубопровода просто необходимо. Наиболее распространенная из них – это бюджетирование расходов на предстоящий период, например, на год или квартал. Компании, предприятию требуется точно рассчитать предстоящие расходы на ремонт, частичную или полную замену трубы или целой сети, что невозможно сделать без данных об остаточном сроке службы.

К другим типичным ситуациям, при которых возникает потребность определить, как долго при определенных условиях эксплуатации прослужат трубы или трубопроводы, относятся следующие:

- Завершился или подходит к концу расчетный срок функционирования системы.

- Срок функционирования системы не был рассчитан изначально, и предприятие ориентируется на срок эксплуатации в 20 лет.

- Сеть труб или определенные ее части уже на текущий момент работают дольше назначенного при монтаже срока.

- Владелец сети требует провести внеплановую проверку данного показателя;

- Условия эксплуатации системы были нарушены.

- Также знать о показателе требуется при комплексной оценке стоимости объекта, к примеру, при смене его собственника.

Что касается оценки остаточного ресурса технологических трубопроводов, то необходимость ее проведения является требованием со стороны законодательства – вычисление необходимо проводить в соответствии с Федеральными нормами и правилами в области промышленной безопасности. Также иметь четкое понятие об износе и ресурсе важно для повышения безопасности использования трубопроводной системы.

Как рассчитать срок службы с учетом износа

Для такого рода расчета потребуется провести значительный объем исследований непосредственно на объекте, а затем обработать полученные данные и получить результаты расчета по остаточному сроку службы с помощью специализированных программ, например, ПО от НТП Трубопровод. Некоторые крупные предприятия решают эти задачи силами собственной команды, однако ввиду специфичности их зачастую передают внешним подрядчикам.

Работы с остаточным ресурсом трубопровода (точнее, работы по его вычислению) начинаются с просмотра и анализа имеющейся у собственника объекта технической документации. Затем специалисты переходят к физическим испытаниям на трубопроводе, к которым относятся:

- испытания на прочность и плотность;

- металлография;

- исследования химического состава материала;

- анализ механических свойств элементов объекта;

- расчет фактической нагрузки на несущие части системы;

- поиск, выявление и анализ дефектов и повреждений.

Также при анализе используется метод стилоскопирования – неразрушающего контроля, который позволяет быстро определить химический состав металла сварного шва трубы и проверить его на соответствие нормативно‑технической документации.

Это лишь краткий список мероприятий, проводимых для последующей оценки остаточного ресурса. Специалисты, проводящие испытания, сами определяют набор исследований, которые нужно провести на конкретном трубопроводе.

Для перехода на следующий этап работ по сбору данных для проведения оценки остаточного ресурса, инженерная сеть должна быть досконально осмотрена. Состояние механических свойств и структуры металлов в трубопроводе при этом должно быть оценено как минимум как удовлетворительное.

На этапе анализа информации, полученной о трубопроводе, оптимальным решением для ее обработки является ПО от НТП Трубопровод. Его применяют с целью определения остаточного ресурса многие российские предприятия промышленного сектора. Он способен за короткое время проанализировать огромный объем данных о трубопроводе, собранных на объекте. Даже группа специалистов, работая над таким объемом информации, потратит на это в разы больше времени и наверняка допустит ошибки.

Эта программа позволяет определять следующие остаточные ресурсы:

- гамма‑процентный (когда нужно определить влияние коррозии и эрозии на стенки и учесть деградацию свойств материала);

- по количеству и частоте отказов элементов анализируемого объекта;

- наработка на отказ (для вычисления проводятся гидравлические испытания в условиях повышенного давления).

К важным преимуществам программы относится интуитивно понятный интерфейс – чтобы вычислить остаточный ресурс трубопровода в этом ПО, не требуется специального обучения. Все благодаря наличию в стандартной лицензии встроенной базы данных механических характеристик материалов трубы с учетом температур.

Использование данного программного продукта при работе с технологическими и другими трубопроводами позволяет сохранить не только ресурсы, но и деньги компании. Так, ранее было установлено, что срок службы сетей достигает 20 лет. Но вычисления по новым методам, с применением продвинутых ПО выявили случаи, при которых этот показатель значительно превышал эту отметку, и трубопроводы безопасно и эффективно эксплуатировались дольше предполагаемого срока.

Методика вероятностной оценки остаточного ресурса технологических стальных трубопроводов

МЕТОДИКА ОПРЕДЕЛЕНИЯ ОСТАТОЧНОГО РЕСУРСА

НЕФТЕГАЗОПРОМЫСЛОВЫХ ТРУБОПРОВОДОВ

И ТРУБОПРОВОДОВ ГОЛОВНЫХ СООРУЖЕНИЙ

Дата введения 2002-10-01

1 РАЗРАБОТАН Самостоятельным структурным подразделением хозрасчетной научно-исследовательской лабораторией "Трубопроводсервис" и кафедрой "Сооружение и ремонт газонефтепроводов и газонефтехранилищ" Уфимского государственного нефтяного технического университета.

Творческий коллектив: Воронин Н.В., Веселов Д.Н., Гумеров А.Г., Гамбург И.Ш., Домрачев Е.Н., Зайнуллин Р.С., Кантемиров И.Ф., Квицинская М.С., Квятковский О.П., Коновалов Н.И., Лукьянова И.Э., Маркухов О.В., Мустафин Ф.М. (руководитель), Рафиков С.К., Соловьев А.Б., Спектор Ю.И., Тарасов А.В., Фархетдинов И.Р., Харисов Р.А., Шарнина Г.С., Щепетов А.Е.

ВНЕСЕН Управлением научно-технического прогресса Министерства энергетики Российской Федерации.

2 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ приказом Минэнерго России от "5" августа 2002 г., N 255.

4 Разработчики выражают благодарность специалистам НП "ВНИИсертификат", ОАО "ТНК", ОАО НК "РОСНЕФТЬ", ОАО "ТАТНЕФТЬ" НПУ ЗНОК и ППД, ОАО НК "БАШНЕФТЬ", ОАО РИТЭК, ЗАО "ЛУКОЙЛ-Пермь" филиал "ВАТОЙЛ", ГУП "ИПТЭР", АК "ТРАНСНЕФТЬ" за полезные замечания и предложения к первой редакции Методики.

1 Область применения

1.1 Настоящий отраслевой стандарт (ОСТ) устанавливает методические основы для оценки остаточного ресурса безопасной эксплуатации нефтегазопромысловых трубопроводов и трубопроводов головных сооружений нефтяных месторождений.

1.2 Состав трубопроводов, на которые распространяется настоящая Методика, согласно СП 34-116-97, для нефтяных месторождений:

выкидные трубопроводы от нефтяных скважин, за исключением участков, расположенных на кустовых площадках скважин (на кустах скважин), для транспортирования продуктов скважин до замерных установок;

нефтегазосборные трубопроводы для транспортирования продукции нефтяных скважин от замерных установок до пунктов первой ступени сепарации нефти (нефтегазопроводы);

газопроводы для транспортирования нефтяного газа от установок сепарации нефти до УКПГ, УППГ или до потребителей;

нефтепроводы для транспортирования газонасыщенной или разгазированной обводненной или безводной нефти от ПС нефти и ДНС до ЦПС;

газопроводы для транспортирования газа к эксплуатационным скважинам при газлифтном способе добычи;

газопроводы для подачи газа в продуктивные пласты с целью увеличения нефтеотдачи;

трубопроводы систем заводнения нефтяных пластов и систем захоронения пластовых и сточных вод в глубокие поглощающие горизонты;

нефтепроводы для транспортирования товарной нефти от ЦПС до сооружения магистрального транспорта;

газопроводы для транспортирования газа от ЦПС до сооружения магистрального транспорта газа;

ингибиторопроводы для подачи ингибиторов к скважинам или другим объектам обустройства нефтяных месторождений.

Сокращенные названия промысловых объектов даны в справочном приложении. В дальнейшем тексте за исключением особо оговоренных случаев вместо слов "промысловый(е) трубопровод(ы) и трубопровод(ы) головных сооружений" будет употребляться слово "трубопровод(ы)".

1 Границами промысловых трубопроводов являются ограждения соответствующих площадок, а при отсутствии ограждения в пределах бровки отсыпки соответствующих площадок или условной границы участка.

2 К коллекторам (сборным, межпромысловым трубопроводам) относятся трубопроводы, транспортирующие продукт от пунктов подготовки (сбора) до головных сооружений или ГПЗ.

3 Трубопроводы, транспортирующие нефть с газом в растворенном состоянии при абсолютном давлении упругости паров при 20 °С выше 0,2 МПа и свободном состоянии, относятся к нефтегазопроводам, а транспортирующие разгазированную нефть - к нефтепроводам.

1.3 ОСТ распространяется на находящиеся в эксплуатации трубопроводы диаметром до 1400 мм включительно с избыточным давлением среды не выше 32,0 МПа.

1.4 ОСТ не распространяется на трубопроводы для транспортирования продукции с высоким содержанием сероводорода (парциальное давление выше 1 МПа), продуктов с температурой выше 100 °С, подвергающиеся растрескиванию (водородному, под напряжением и т.п.), усталости (в том числе высокотемпературной), а также локализованной язвенной коррозии.

1.5 ОСТ согласован с Госгортехнадзором России (письмо от 30 октября 2001 г., N 10-03/849).

2 Нормативные ссылки

2.1 В настоящем отраслевом стандарте использованы ссылки на следующие нормативные документы:

ГОСТ 25.506-85. Методы механических испытаний металлов. Определение характеристик трещиностойкости (вязкости разрушения) при статическом нагружении.

ГОСТ 27.002-89. Надежность в технике. Термины и определения.

ГОСТ 1497-84. Металлы. Методы испытания на растяжение.

СНиП 2.01.07-85. Нагрузки и воздействия.

СНиП 2.04.12-86. Расчет на прочность стальных трубопроводов.

СНиП II-23-81. Стальные конструкции.

СП 34-116-97. Инструкция по проектированию, строительству и реконструкции промысловых нефтегазопроводов.

РД 09-102-95. Методические указания по определению остаточного ресурса потенциально опасных объектов, поднадзорных Госгортехнадзору России.

РД 34.10.130-96. Инструкция по визуально-измерительному контролю.

* Действуют ПБ 03-593-03. Здесь и далее по тексту. - Примечание изготовителя базы данных.

РД 39-132-94. Правила по эксплуатации, ревизии, ремонту и отбраковке нефтепромысловых трубопроводов.

РД 50-690-89. Надежность в технике. Методы оценки показателей надежности по экспериментальным данным.

РД 39-00147105-001-91. Методика оценки работоспособности труб линейной части нефтепроводов на основе диагностической информации.

3 Термины и определения

Трубопровод рассматривается как система последовательно соединенных элементов (труб и деталей). Разрушение одного из элементов выводит из строя весь трубопровод.

Ресурс трубопровода - суммарная наработка трубопровода от пуска до перехода в предельное состояние.

Наработка - период эксплуатации трубопровода без учета простоев.

Срок службы трубопровода - календарный период времени от ввода трубопровода в эксплуатацию до его перехода в предельное состояние.

Предельное состояние трубопровода - техническое состояние трубопровода, при котором исключена его дальнейшая эксплуатация. В качестве предельного состояния может быть принято разрушение как трубопровода в целом, так и определенного числа его элементов при условии, что их ремонт из-за его частой повторяемости опасен для окружающей среды или экономически нецелесообразен.

Отказ трубопровода - прекращение эксплуатации трубопровода вследствие разрушения одного или одновременно нескольких его элементов.

Остаточный ресурс трубопровода - время эксплуатации трубопровода с момента текущего диагностирования до перехода в предельное состояние.

Диагностирование (техническое) трубопровода - определение технического состояния трубопровода.

Экспертная организация - организация, имеющая лицензию Госгортехнадзора России на право проведения экспертизы промышленной безопасности в соответствии с действующим законодательством.

Заключение экспертизы промышленной безопасности - документ, содержащий обоснованные выводы о соответствии или несоответствии объекта экспертизы требованиям промышленной безопасности.

Вероятность безотказной работы трубопровода - вероятность того, что за рассматриваемый период в трубопроводе не возникнет отказов.

Функция надежности - вероятность, рассматриваемая как функция верхней границы интервала времени. Обозначается .

Гарантированная наработка трубопровода до отказа после гидроиспытаний - нижняя интервальная оценка наработки трубопровода до первого отказа после гидроиспытаний. Обозначается .

Средний остаточный ресурс - математическое ожидание наработки трубопровода после диагностирования до момента достижения предельного состояния. Обозначается .

Гамма-процентный остаточный ресурс трубопровода - наработка трубопровода после диагностирования, в течение которой трубопровод не достигнет предельного состояния с вероятностью , выраженной в процентах. Обозначается .

Параметр технического состояния - характеристика, определяющая работоспособность элементов трубопроводов (толщина стенки, допускаемое напряжение и т.п.).

Регламентированная вероятность - заданная вероятность безотказной работы в процентах. Обозначается .

Доверительная вероятность - вероятность того, что параметр технического состояния находится в пределах одностороннего доверительного интервала. Обозначается .

ГОСТ Р 55046-2012

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ОЦЕНКА ОСТАТОЧНОГО РЕСУРСА ДЛИТЕЛЬНО ЭКСПЛУАТИРУЕМЫХ СТАЛЬНЫХ ТРУБОПРОВОДОВ НА ОСНОВЕ РЕЗУЛЬТАТОВ МЕХАНИЧЕСКИХ ИСПЫТАНИЙ ОБРАЗЦОВ

Technical diagnostics. Evaluation of residual resource of long used steel pipelines on the basis of samples mechanical tests results. General requirements

Дата введения 2014-01-01

1 РАЗРАБОТАН Автономной некоммерческой организацией "Научно-исследовательский центр контроля и диагностики технических систем" (АНО "НИЦ КД"), Академией наук Республики Башкортостан (АН РБ), Государственным унитарным предприятием "Институт проблем транспорта энергоресурсов" (ГУП "ИПТЭР"), Негосударственным профессиональным образовательным учреждением "Инженерный центр "Техника" (НПОУ ИЦ "Техника"), Обществом с ограниченной ответственностью "Газпром Трансгаз Уфа" (ООО "Газпром Трансгаз Уфа")

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 132 "Техническая диагностика"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 8 ноября 2012 г. N 700-ст

4 ВВЕДЕН ВПЕРВЫЕ

Введение

Трубопроводы в зонах сейсмической активности, в местности с периодическими оползневыми явлениями, карстовыми процессами, в черте городов и населенных пунктов, в местах пересечения с железнодорожными и автомобильными дорогами подвергаются действию статических и циклических нагрузок.

Исследованиями установлено, что такие условия нагружения при длительной эксплуатации трубопроводов порождают изменения микроструктуры металла вследствие процессов деформационного старения и замедленного разрушения (постепенного снижения прочности при нормальных температурах).

В результате этих процессов происходят структурные изменения:

1) деградация механических свойств металла, определяющих работоспособность трубопроводов.

Причинами деградации являются охрупчивание металла и уменьшение сил связей между кристаллическими зернами.

Основными механизмами охрупчивания металла длительно эксплуатируемых трубопроводов являются:

- скопление дислокации у барьеров;

- эволюция дислокационных структур;

- образование и рост зародышей новых карбидных фаз;

- заход атомов в тетраэдрические пустоты ОКЦ-решетки феррита;

- распад цементита и фрагментация перлитных зерен и т.д.;

2) снижение коррозионной стойкости металла трубопроводов, причиной которого в первую очередь является распад цементита, сопровождающийся измельчением его пластинок и увеличением протяженности границ зерен. Границы зерен являются препятствием движению дислокаций, порождают упрочнение кристаллов, вследствие чего появляются дополнительные внутренние напряжения и создаются условия для протекания коррозии под напряжением. В результате снижается сопротивляемость металла коррозии.

Существующие методы оценки остаточного ресурса трубопроводов основаны на учете влияния локальных технологических, конструктивных и эксплуатационных дефектов, проявляющихся в наличии: зон концентраторов напряжений; геометрических и механических неоднородностей; коррозионных повреждений; трещин и несплошностей различных видов.

В процессе длительной эксплуатации, в силу указанных структурных изменений, наступление предельного состояния может произойти и на бездефектных участках трубопроводов.

Поэтому определение остаточного ресурса трубопровода должно основываться на установлении реального физического состояния металла в зависимости от времени эксплуатации и характера нагружения.

Настоящий стандарт распространяется на трубопроводы, эксплуатируемые в трассовых условиях, как в пределах первоначально установленных (проектных) сроков эксплуатации, так и после их превышения.

Стандарт устанавливает общие требования к расчетно-экспериментальной методике оценки остаточного ресурса и к принятию решения по ремонту трубопроводов; к замене отдельных узлов и выводу из эксплуатации трубопроводов на основании результатов механических испытаний вырезанных из них образцов.

Настоящий стандарт разработан на основании требований к порядку определения остаточного ресурса потенциально опасных объектов, изложенных в [1], требований безопасности [2]-[8], обобщения результатов научно-исследовательских работ [9]-[13], а также отечественного и зарубежного опыта проектирования, монтажа, эксплуатации и технического диагностирования трубопроводов.

Стандарт может быть использован предприятиями и организациями, осуществляющими эксплуатацию и диагностирование трубопроводов, выработавших проектный ресурс.

Расчетно-экспериментальная методика, регламентируемая настоящим стандартом, допускает применение дополнительных методов разрушающего и неразрушающего контроля используемых образцов с целью уточнения оценки остаточного ресурса трубопровода.

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ Р 27.002-2009* Надежность в технике. Термины и определения

* На территории Российской Федерации восстановлено действие ГОСТ 27.002-89 с 01.12.2012 (Приказ Росстандарта от 29.11.2012 N 1843-ст), здесь и далее по тексту. - Примечание изготовителя базы данных.

ГОСТ Р 53006-2008 Оценка ресурса потенциально опасных объектов на основе экспресс-методов. Общие требования

ГОСТ 12.1.019-79* Система стандартов безопасности труда. Электробезопасность. Общие требования и номенклатура видов защиты

* На территории Российской Федерации документ не действует. Действует ГОСТ Р 12.1.019-2009, здесь и далее по тексту. - Примечание изготовителя базы данных.

ГОСТ 25.502-79 Расчеты и испытания на прочность в машиностроении. Методы механических испытаний металлов. Методы испытаний на усталость

ГОСТ 166-89 (ИСО 3599-76) Штангенциркули. Технические условия

ГОСТ 427-75 Линейки измерительные металлические. Технические условия

ГОСТ 1497-84. Металлы. Методы испытания на растяжение

ГОСТ 6507-90 Микрометры. Технические условия

ГОСТ 28840-90 Машины для испытания материалов на растяжение, сжатие и изгиб. Общие технические требования

ГОСТ 28841-90 Машины для испытания материалов на усталость. Общие технические требования

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодно издаваемому информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по соответствующим выпускам ежемесячно издаваемого информационного указателя, "Национальные стандарты" опубликованным в текущем году. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

Нужен полный текст и статус документов ГОСТ, СНИП, СП?

Попробуйте профессиональную справочную систему

«Техэксперт: Базовые нормативные документы» бесплатно

АКЦИОНЕРНОЕ ОБЩЕСТВО ОТКРЫТОГО ТИПА "ВСЕСОЮЗНЫЙ НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ И КОНСТРУКТОРСКО-ТЕХНОЛОГИЧЕСКИЙ ИНСТИТУТ ОБОРУДОВАНИЯ НЕФТЕПЕРЕРАБАТЫВАЮЩЕЙ И НЕФТЕХИМИЧЕСКОЙ ПРОМЫШЛЕННОСТИ"

(АООТ "ВНИКТИнефтехимоборудование")

"СОГЛАСОВАНО"

Госгортехнадзором РФ

письмо N 02-35/327

от 24.07.96 г.

"УТВЕРЖДАЮ"

Заместитель руководителя

Департамента нефтепереработки

Минтопэнерго России

_____________Г.А.Ведякин

17.07.1996 г.

МЕТОДИКА

оценки остаточного ресурса технологических трубопроводов

Первый зам. генерального директора

Зав. лабораторией аппаратов и трубопроводов (N 13)

Зав. отделом конструирования средств механизации (N 16)

Вед. научный сотрудник лаборатории аппаратов и трубопроводов (N 13)

На технологических установках многие технологические и межцеховые трубопроводы эксплуатируются более 20 лет. При этом соблюдаются требования РД 38.13.004-86 "Эксплуатация и ремонт технологических трубопроводов под давлением до 10 МПа (100 кгс/см)".

В соответствии с "Общими правилами взрывобезопасности для взрывопожароопасных, химических, нефтехимических и нефтеперерабатывающих производств"* для основного оборудования, к которому относятся и технологические трубопроводы, необходимо устанавливать допустимые сроки службы.

Учитывая накопленный предприятиями и организациями Минэнерго обобщенный опыт исследований по определению остаточного ресурса энергетического оборудования и трубопроводов, отработавших расчетный срок службы, а также опыт оценки остаточного ресурса технологического оборудования нефтехимпереработки, накопленный ВНИКТИнефтехимборудование, ВНИИнефтемашем, НИИХИМмашем, НПО "Леннефтехим", ВНИПИнефть и рядом других исследовательских организаций, можно утверждать, что, в основном, оборудование имеет остаточный ресурс, работоспособности, превышающий проектный.

"Методика оценки остаточного ресурса технологических трубопроводов" (в дальнейшем "Методика. ") разработана на основе обобщенного опыта работ исследовательских организаций, специализирующихся на вопросах оценки ресурса дальнейшей эксплуатации технологического оборудования нефтехимпереработки и энергетики, а также опыта предприятий, эксплуатирующих данное оборудование, с учетом действующей нормативно-технической документации, в том числе:

"Методические указания по определению остаточного ресурса потенциально опасных объектов, поднадзорных Госгортехнадзору России", утвержденные Госгортехнадзором РФ 17.11.95*; РД 38.13.004-86 "Эксплуатация и ремонт технологических трубопроводов под давлением до 10,0 МПа (100 кгс/см)" и "Методика оценки ресурса остаточной работоспособности технологического оборудования нефтеперерабатывающих, нефтехимических и химических производств" (ВНИКТИнефтехимоборудование, г.Волгоград, 1992).

________________

* Вероятно, ошибка оригинала. Следует читать: утвержденные Госгортехнадзором РФ 17.04.95. - Примечание изготовителя базы данных.

"Методика. " определяет необходимый перечень работ, исследований, испытаний и расчетов, позволяющих провести оценку остаточного ресурса технологических трубопроводов, и основана на индивидуальной диагностике обследуемого трубопровода.

Оценка остаточного ресурса действующих трубопроводов базируется на основе последних достижений в области механики разрушения, металловедения, неразрушающих методов контроля, действующих норм расчетов на прочность и включает в себя изучение технической документации и условий эксплуатации, обследование технического состояния с использованием толщинометрии, дефектоскопии, металлографический контроль структур, исследование механических свойств и химического состава металла, оценку фактической нагруженности основных несущих элементов трубопровода, испытание на прочность и плотность.

Методика оценки остаточного ресурса технологических трубопроводов разработана авторским коллективом в составе: Е.А.Малов, А.Е.Фолиянц, Н.А.Шаталов, Н.А.Потапов, Н.В.Мартынов, Ю.И.Шлеенков, Н.Н.Толкачев, Н.Ф.Мелихов, С.И.Глинчак, Г.С.Дерен, В.А.Яцков, В.П.Белов, Б.И.Микерин, А.М.Кочемасов, Г.М.Федин.

1. ОБЩИЕ ПОЛОЖЕНИЯ

________________

* Вероятно, ошибка оригинала. Следует читать: РД 38.13.004-86. - Примечание изготовителя базы данных.

1.2. Остаточный ресурс - продолжительность безопасной эксплуатации трубопровода на допустимых параметрах от данного момента времени до его прогнозируемого предельного состояния. Прогнозирование остаточного ресурса осуществляется в единицах времени (годах, часах).

1.3. Остаточный ресурс определяется для трубопроводов, если они:

- выработали установленный автором проекта расчетный срок службы или расчетный ресурс;

- не имели установленного расчетного срока службы или расчетного ресурса и находились в эксплуатации 20 лет и более;

- выработали разрешенный к дальнейшей эксплуатации ресурс сверх установленного срока службы или расчетного ресурса;

- временно находились при условиях нарушения режима эксплуатации на параметрах, превышающих расчетные (например, при аварии и пожаре);

- по мнению владельца требуют оценки остаточного ресурса.

1.4. Остаточный ресурс трубопроводов устанавливается на основании технического диагностирования по программе, включающей в себя следующий комплекс работ:

- обследование технического состояния трубопровода;

- исследование механических свойств, микроструктуры и химического состава металла (см. п.2-47);

- оценка фактической нагруженное его элементов на регламентных параметрах его эксплуатации;

- прогнозирование остаточного ресурса трубопровода и его элементов;

- оформление и анализ результатов выполненного обследования технического состояния трубопровода и его элементов, исследований и расчетов;

- составления заключения (см. приложение 1).

В программе необходимо указывать информацию по имеющейся лицензии (разрешения) на вид деятельности организации, проводящей техническое диагностирование (номер лицензии, дату выдачи, срок действия).

1.5. Определение остаточного ресурса трубопроводов проводится организациями (предприятиями, предприятиями - владельцами), имеющими лицензию (разрешение) органов Госгортехнадзора при обязательном участии лица, ответственного за безопасную эксплуатацию трубопроводов, и лица, ответственного по надзору за техническим состоянием эксплуатацией трубопроводов.

1.6. Техническое диагностирование, выполняемое для определения остаточного ресурса технологических трубопроводов, должно проводиться во время плановых остановок технологических установок или объектов (как правило - в их капитальный ремонт).

1.7. Ответственность за своевременность выполнения работ возлагается на администрацию предприятия - владельца и организацию (предприятие), проводящую работу по техническому диагностированию.

Подготовку трубопроводов к обследованию и необходимые меры безопасности при производстве работ обеспечивает предприятие - владелец трубопроводов.

1.8. Настоящая "Методика. " не распространяется на технологические трубопроводы, для которых в силу конструктивных или эксплуатационных возможностей или особенностей, имеются специальные нормативные документы, регламентирующие порядок их работы.

2. ОБСЛЕДОВАНИЕ ТЕХНИЧЕСКОГО СОСТОЯНИЯ

2.1. Обследование производится с целью оценки технического состояния трубопровода и включает в себя:

- изучение технической документации, условий эксплуатации, информации о ранее проведенных ревизиях, выполненных ремонтах, имевших место отказах и их причинах;

- внутренний осмотр для участков трубопроводов, имеющих деформацию, когда у специалистов, выполняющих обследование, возникает сомнение в качестве металла или элементов трубопровода;

- замеры твердости (выборочно) металла и сварных швов;

- дефектоскопию одним из методов не разрушающего контроля (радиографический, ультразвуковой, магнито-порошковый, капиллярный или метод акустической эмиссии), которая производится в случаях, когда у специалистов, выполняющих обследование, возникает сомнение в качестве металла или сварного соединения того или иного элемента трубопровода;

- оценку металлографических структур;

- стилоскопирование элементов, выполненных из легированных сталей в случае отсутствия данных по ним в паспорте трубопровода;

- отбор (вырезка) металла для контроля механических свойств, химического состава и микроструктуры;

- гидравлическое (пневматическое) испытание на прочность и плотность.

Необходимость и объемы работ по всем видам обследования приведены в соответствующих разделах.

2.2. Результаты обследования технического состояния оформляются актом или протоколом, где указывается возможность эксплуатации на определенный срок до выдачи заключения об их дальнейшей эксплуатации или об их выводе из эксплуатации.

Акт (протокол) должен быть подписан специалистами, проводящими обследование (см. п.1.5) и утвержден руководством предприятия - владельца трубопроводов.

Трубопроводы с неустраненными дефектами к дальнейшей эксплуатации не допускаются.

2.3. Перед проведением обследования технического состояния трубопровод должен быть подготовлен к безопасному проведению работ в соответствии с действующими правилами и нормами по технике безопасности персоналом предприятия - владельца трубопровода.

2.4. До начала проведения обследования технического состояния трубопровода он должен быть остановлен, охлажден, освобожден от продукта, пропарен, отделен от всех действующих аппаратов и трубопроводов заглушками или отсоединен.

2.5. Толщина применяемых при отключении трубопровода заглушек и фланцев должна быть определена расчетом на прочность. Заглушка должна иметь выступающую часть (хвостовик), по которой определяется ее наличие.

Прокладки между фланцами и заглушкой должны быть без хвостовиков.

2.6. Обследование технического состояния трубопровода на действующих технологических установках (производствах, блоках) в газо- и пожароопасных местах должно осуществляться по наряду-допуску, выдаваемому в установленном порядке администрацией предприятия - владельца трубопровода.

2.7. Места и объем (полностью или частично) вскрытия тепловой изоляции должны устанавливаться специалистами, производящими обследование технического состояния трубопровода.

2.8. Поверхности трубных элементов в местах возможного дефекта должны быть зачищены до металлического блеска предприятием - владельцем по указанию лиц, производящих обследование технического состояния трубопроводов. Шероховатость поверхности должна быть не более 10 мкм по ГОСТ 2789.

Ширина зачищенного участка сварного соединения, подготовленного для контроля, должна быть не менее 60-100 мм с каждой стороны шва по всей контролируемой длине данного сварного соединения.

2.9. Результаты обследования технического состояния трубопровода должны быть отражены в заключении (см. приложение 1).

Изучение технической документации

2.10. Технические данные, условия эксплуатации, информация о проведенных ревизиях, выполненных ремонтах и имевших место отказах, их причинах и др., на которые должно быть обращено особое внимание при обследовании технического состояния, берутся из технической документации согласно п.19.1 РД 38.13.004-86 (перечня ответственных технологических трубопроводов по установке, паспорта трубопровода и прикладываемой к нему документации, акта ревизии и отбраковки трубопровода(ов), опор и опорных конструкций, акта испытания технологических трубопроводов на прочность и плотность, акта на ремонт и испытание арматуры, эксплуатационного журнала трубопроводов, на которые не составляют паспорта, документации на предохранительные клапаны в соответствии с "Руководящими указаниями по эксплуатации, ревизии и ремонту предохранительных клапанов. РУПК-78"*, журнала термической обработки сварных соединений трубопровода, заключения о качестве сварных стыков, а также актов и протоколов предыдущих обследований).

* На территории Российской Федерации документ не действует. Действует ИПКМ-2005 "Порядок эксплуатации, ревизии и ремонта пружинных предохранительных клапанов, мембранных предохранительных устройств нефтеперерабатывающих и нефтехимических предприятий Минпромэнерго России", являющийся авторской разработкой. За дополнительной информацией обратитесь по ссылке, здесь и далее по тексту. - Примечание изготовителя базы данных.

Изучение технической документации имеет целью получение следующих данных:

- проектная организация, монтажная организация, предприятие - владелец, технологическая установка;

- дата пуска в эксплуатацию и наработка на момент обследования, расчетный срок службы или расчетный ресурс;

Ресурс Текущая версия 2.04.2

Программа для расчёта остаточного ресурса трубопроводных систем.

Обзор

Программа предназначена для расчета остаточного ресурса элементов трубопровода под действием коррозионно-эрозионного воздействия и по своим возможностям не имеет отечественных аналогов.

Использование программы позволяет повысить безопасность эксплуатации трубопроводов при сокращении трудозатрат на этапе анализа результатов диагностики (измерений толщины).

Возможности

Программа позволяет выполнять следующие типы расчета:

- Расчет гамма-процентного остаточного ресурса в условиях коррозионно-эрозионного износа стенки. Износ рассматривается как линейный во времени процесс с нормальным распределением скорости износа по элементам трубопровода. Возможен учет деградирующих свойств материала.

- Расчет остаточного ресурса трубопровода по статистике отказов его элементов. Предполагается, что трубы и трубные детали являются набором однородных элементов со случайным разбросом механических свойств и внешних воздействий. Данный тип расчета позволяет учесть язвенную коррозию элементов трубопровода.

- Расчет наработки на отказ трубопровода после гидравлических испытаний повышенным давлением. В расчете возможно варьирование коэффициентом перегрузки при гидравлических испытаниях.

Нормы

Расчет проводится в соответствии с:

"Методикой вероятностной оценки остаточного ресурса технологических стальных трубопроводов", согласованной Госгортехнадзором России 11.01.1996.

ОСТ 153-39.4-010-2002 Методика определения остаточного ресурса нефтегазопромысловых трубопроводов и трубопроводов головных сооружений.

"Методикой комплексного диагностирования технического состояния и вероятностной оценки остаточного ресурса нефтепромысловых трубопроводов", согласованной Госгортехнадзором России 11.01.2001.

РД 10-400-01 "Нормы расчета на прочность трубопроводов тепловых сетей". Утверждены Госгортехнадзором России 2001.

РД 50-690-89 Надежность в технике. "Методы оценки показателей надежности по экспериментальным данным". Методические указания.Утверждены ГОССТАНДАРТОМ России, введен 01.01.1991

СА 03-003-07 Расчеты на прочность и вибрацию стальных технологических трубопроводов. Стандарт Ассоциации «Ростехэкспертиза», 2007 г.

СА 03-005-07 Технологические трубопроводы нефтеперерабатывающей, нефтехимической и химической промышленности. Требования к устройству и эксплуатации. Стандарт Ассоциации «Ростехэкспертиза», 2007 г.

Базы данных

Программа поставляется с базой данных механических характеристик материалов трубы в зависимости от температуры.

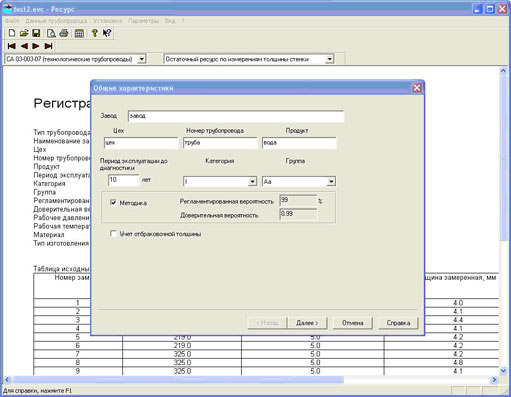

Интерфейс

gallery (не убирать grid, сделать gallery через него) thumbnail -> thumbnail design_image_wrapper, grouped_elements, design_image убрать -->

Интерфейс программы Ресурс

Возможности расчёта

- "Методикой вероятностной оценки остаточного ресурса технологических стальных трубопроводов", согласованной Госгортехнадзором России 11.01.1996.

- ОСТ 153-39.4-010-2002 Методика определения остаточного ресурса нефтегазопромысловых трубопроводов и трубопроводов головных сооружений.

- "Методикой комплексного диагностирования технического состояния и вероятностной оценки остаточного ресурса нефтепромысловых трубопроводов", согласованной Госгортехнадзором России 11.01.2001.

- РД 10-400-01 "Нормы расчета на прочность трубопроводов тепловых сетей". Утверждены Госгортехнадзором России 2001.

- РД 50-690-89 Надежность в технике. "Методы оценки показателей надежности по экспериментальным данным". Методические указания.Утверждены ГОССТАНДАРТОМ России, введен 01.01.1991

- СА 03-003-07 Расчеты на прочность и вибрацию стальных технологических трубопроводов. Стандарт Ассоциации «Ростехэкспертиза», 2007 г.

- СА 03-005-07 Технологические трубопроводы нефтеперерабатывающей, нефтехимической и химической промышленности. Требования к устройству и эксплуатации. Стандарт Ассоциации «Ростехэкспертиза», 2007 г.

Учет деградации свойств по значениям твердости HB и HB0,2 по ГОСТ 22761-77 и ГОСТ 22762-77.

Возможна генерация отчета для исходных данных и результатов расчета по настраиваемому шаблону.

Читайте также: