Микроструктура легированных сталей и сплавов

Обновлено: 16.05.2024

Цель работы:изучить микроструктуры легированных сталей; установить взаимосвязь между структурой сплава и его свойствами.

Введение

Легированными сталями называются стали, содержащие в своем составе, кроме железа и углерода, специально введенные элементы, которые способны изменить ее строение, а следовательно, и свойства. Для легирования стали наиболее часто применяют хром, никель, марганец, кремний, вольфрам, ванадий, молибден, титан и др.

Все элементы, которые растворяются в железе, влияют на температурный интервал существования его аллотропических (полиморфных) модификаций, т. е. сдвигают точки А3 и А4 по температурной шкале.

К первой группе легирующих элементов, которые повышают точку А4 и снижают точку А3, расширяя тем самым область существования g-модификации железа (рис. 1, а) и сужая область существования a-модификации относят: Mn, Ni, Со, Pt.

Ко второй группе элементов, которые понижают А4 и повышают А3, сужая область существования g-модификации железа и расширяя область существования a-модификации, относятся: Cr, W, Mo, V, Si, Al, Ti, Be, Sn, Sb (рис. 1, б)

Легирующие элементы Ni и Mn, смещают линии PSK, GS и SE диаграммы Fe – Fe3C в сторону более низких температур, а элементы

Рисунок 1 – Влияние легирующих элементов на полиморфизм железа

Cr, Mo, W, V, Si, Ti смещают эти же линии в сторону более высоких температур.

Легирующие элементы оказывают значительное влияние на эвтектоидную концентрацию углерода (точка S диаграммы состояния Fe–Fe3C) и предельную растворимость углерода в g-железе (точка Е). Такие элементы, как Ni, Co, Si, W, Mo, Cr, Mn, сдвигают точки S и Е влево, в сторону меньшего содержания углерода, а V, Ti, Nb наоборот – смещают их вправо, т.е. повышают концентрацию углерода в эвтектоиде. Например, при содержании в стали 5 % Cr, концентрация углерода в эвтектоиде (точка S) снижается с 0,81 % до 0,5 %, а предельная растворимость углерода в аустените (точка E) – с 2,14 % до 1,3 %. При 10 % Cr – точке S будет соответствовать 0,25 ¸ 0,3 % С, а точке Е – 0,1 % С.

Характеристика фазовых составляющих

Легированных сталей

В промышленных легированных сталях, которые являются многокомпонентными системами, легирующие элементы могут находиться:

а) в форме раствора в железе;

б) в карбидной фазе – в виде раствора в цементите или в виде самостоятельных соединений с углеродом – специальных карбидов;

в) в форме интерметаллических соединений с железом или между собой.

Таким образом, легирующие элементы преимущественно растворяются в основных фазах железоуглеродистых сплавов (феррит, аустенит, цементит) или образуют специальные карбиды.

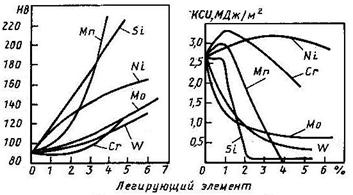

Легированный феррит – твердый раствор легирующих элементов в a-железе (ОЦК – решетка). Легированный феррит отличается от обычного феррита тем, что в нем атомы железа в кристаллической решетке объемно-центрированного куба частично замещены атомами легирующего элемента, что приводит к искажению решетки и как следствие, к изменению свойств – повышению прочности, твердости и снижению пластичности феррита (рис. 2). По микроструктуре легированный феррит ничем не отличается от обычного феррита, т.е. представляет собой однородные зерна с четкими очертаниями межфазовых границ.

|

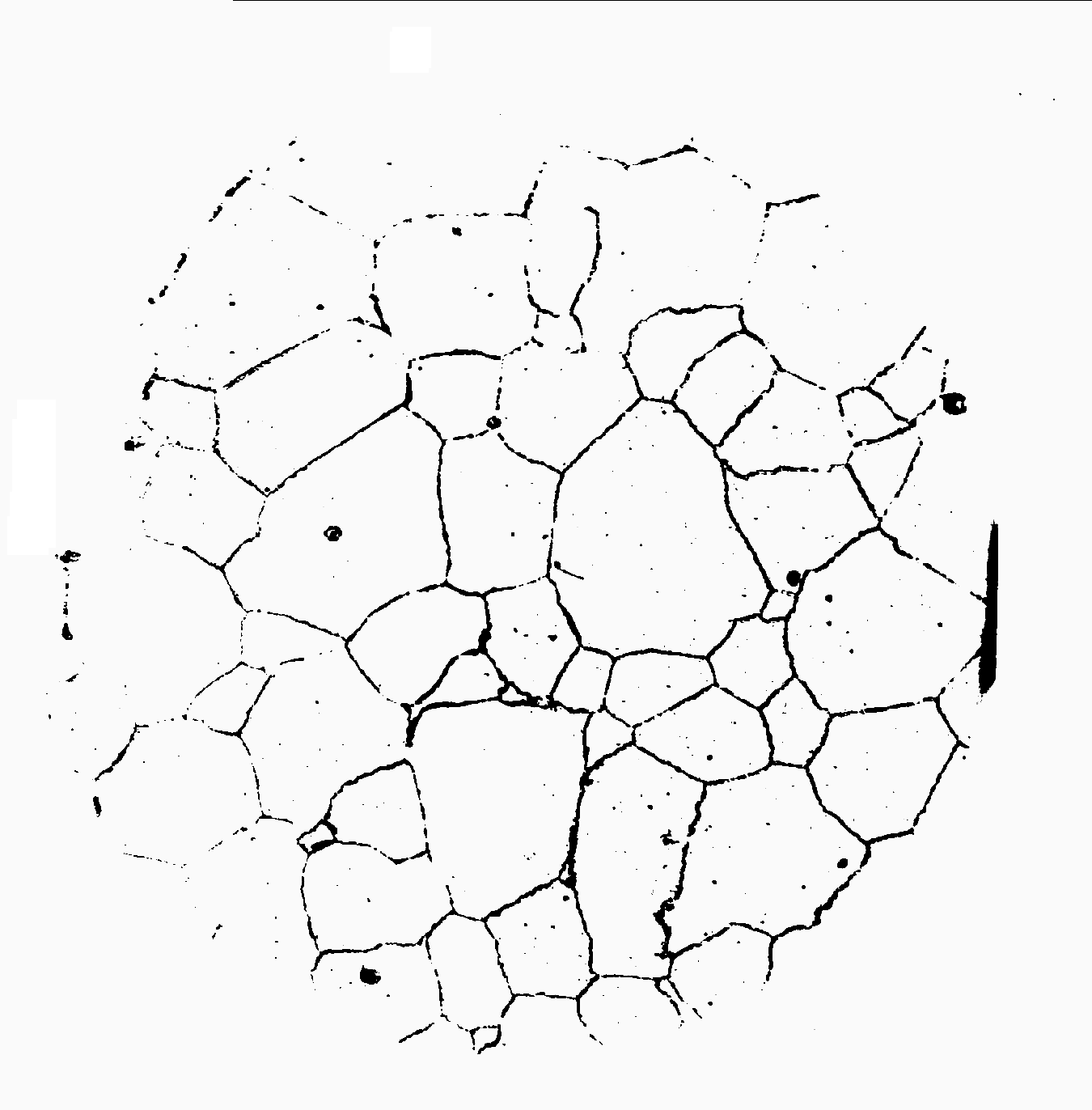

Легированный аустенит – твердый раствор легирующих элементов в решетке g-железа (ГЦК – решетка), он может устойчиво существовать при высоких температурах, а в высоколегированных сталях даже при комнатной температуре. Легированный аустенит характеризуется повышенной прочностью при нормальных и повышенных температурах, обладает низким пределом текучести при сравнительно высоком пределе прочности, он – парамагнитен. Аустенит легко наклепывается, т. е. сильно упрочняется под действием холодной пластической деформации. В микроструктуре легированных сталей аустенит представляет собой светлые однородные зерна с видимыми очертаниями границ, иногда с наличием линий сдвига или двойников.

а) твердость, б) ударная вязкость

Рисунок 2 – Влияние легирующих элементов на свойства

Легированный цементит – твердый раствор легирующих элементов в цементите железа. Легированный цементит отличается от цементита железа тем, что в нем атомы железа в октаэдрической решетке цементита частично замещены атомами легирующего элемента, например, Mn, Cr, W и Mo (при малом их содержании в стали). Пример: (Fe, Mn)3C, (Fe, Cr)3C.

Легированный цементит более тверд и дисперсен, чем нелегированный. При рассмотрении под микроскопом после обычного стандартного травления он ничем не отличается от цементита железа.

Карбидная фаза в легированных сталях. По отношению к углероду все легирующие элементы подразделяют на две группы:

I. Графитизирующие элементы: Si, Ni, Cu, Аl (находятся в твердом растворе).

II. Карбидообразующие элементы. Их можно расположить по возрастающей степени сродства к углероду и устойчивости карбидных фаз, следующим образом:

Fe ® Mn ®Cr ® Mo ® W ® Nb ® V ® Zr ® Ti.

Специальные карбиды – соединение легирующих элементов с углеродом. Карбиды, образующиеся в легированных сталях, можно разделить на две группы.

К первой группе относятся карбиды типа М3С, М7С3, М23С6 и М6С (М4С), имеющие сложные кристаллические решетки. Карбиды типа М3С, М23С6 сравнительно легко растворяются в решетке аустенита при нагреве, а остальные относятся к труднорастворимым. Специальные карбиды всех легирующих элементов содержат в своем составе железо, а при наличии нескольких карбидообразующих элементов – и эти элементы. Примеры карбидов: Cr23C6, Cr7C3, Fe3W3C, Fe3Mo3C, (Fe, Mn)3C, (Fe, Cr)3C, (Cr, Fe)7C, (Cr, Mn, Fe)23C6 и др.

Ко второй группе относятся карбиды типа МС, M2C (фазы внедрения): VC, TiC, NbC, TaC, WC, W2C, Mo2C, имеющие простую кристаллическую решетку и труднорастворимые в аустените при нагреве. Для растворения таких карбидов, как TiC, NbC сталь необходимо нагреть до очень высоких температур, примерно 1300 0 С.

Твердость специальных карбидов обычно выше твердости цементита (> 800 – 900 HV). По микроструктуре они слабо отличаются от цементита, а для выявления вида этих карбидов применяют специальные реактивы и методы травления. Специальные карбиды обычно более дисперсны, чем цементит. Некоторые из них имеют специфическую внешнюю форму, например, карбид титана имеет форму кубиков.

Интерметаллические соединения. При высоком содержании легирующие элементы образуют с железом или друг с другом интерметаллические соединения. Примеры соединений: Fe7Mo6, Fe7W6, Fe3Nb2, Fe3Ti, Fe3CrMo, Ni3Ti, Ni3Al, Co2Ti и др.

Микроструктурный анализ легированных СТАЛЕЙ

1. Доэвтектоидные стали имеют структуру феррита и перлита (рисунок 1,а). Количество феррита и перлита в структуре определяется содержанием углерода в стали и концентрацией углерода в эвтектоиде. К этому классу относятся конструкционные стали, например, марок 15Х, 18ХГТ, 18Х2Н4ВА, 3ОХГСА, 40Х и многие другие.

|  |

| а) | б) |

Рисунок 1.- Схемы микроструктуры легированной стали доэвтектоидного класса марки 3ОХГСА после полного отжига от 880 О С (а- тонкопластинчатый перлит и феррит) и после нормализации от 880 О С (б- сорбит и феррит) ´600 (сорбит при увеличениях светового микроскопа так, как показан на схеме, не разрешается)

Рисунок 2.- Схема микроструктуры легированной стали эвтектоидного класса марки 70С3А после полного отжига от 860 О С. Пластинчатый перлит. ´600 | 2. Эвтектоидные стали имеют перлитную структуру (рисунок 2). С увеличением содержания легирующих элементов концентрация углерода в перлите снижается и становится значительно меньше 0,8%. Например, сталь марки 70С3А, содержащая 0,66-0,74%С и 2,40-2,80%Si, имеет в отожженном состоянии перлитную структуру. |

3. Заэвтектоидные стали имеют структуру, состоящую из перлита и избыточных вторичных карбидов. К этому классу относятся инструментальные стали марок Х, ХГ, ХВГ, ХГСВ и другие. Так сталь ХГ, содержащая 1,30-1,50%С; 1,30-1,60%Сr и 0,45-0,70%Мn, после полного отжига из однофазного аустенитного состояния имеет структуру, состоящую из тонкопластинчатого перлита и сетки избыточных вторич-ных карбидов (рисунок 3,а). Сплошная сетка карбидов снижает механические свойства заэвтектоидных сталей, поэтому они подвергаются отжигу на зернистый перлит (рисунок 3,б).

|  |

| а) | б) |

Рисунок 3.- Схема микроструктуры легированной стали заэвтектоидного класса марки ХГ после полного отжига от 1000 О С (а- тонкопластинчатый перлит и сетка вторичных карбидов) и отжига на зернистый перлит (б- зернистый перлит и вторичные карбиды округлой формы). ´600

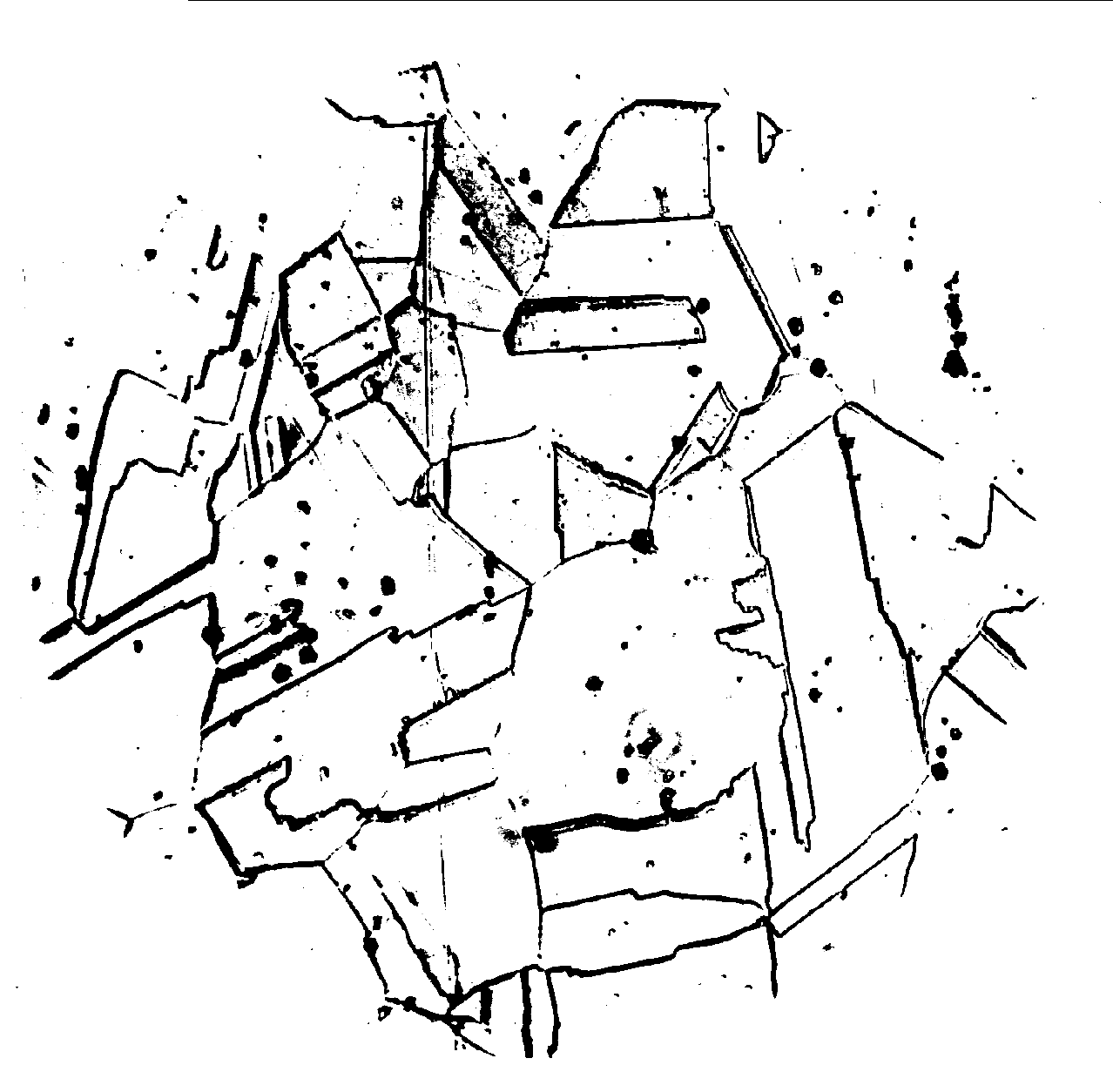

При охлаждении в процессе кристаллизации перитектическое превращение (жидкость+d-феррит®аустенит) не успевает завершиться, и в структуре сохраняется некоторое количество d-феррита, который в быстрорежущих сталях при дальнейшем охлаждении претерпевает эвтектоидный распад с образованием d-эвтектоида, состоящего из тонкодисперсной смеси аустенита и карбидов. Из-за большой измельченности d-эвтектоид сильно травится, имеет вид темных кристаллов округлой формы и плохо отличим в оптическом микроскопе от перлита (рисунок 4,а).

|  |

| а) | б) |

Рисунок 4.- Схема микроструктуры легированной стали ледебуритного класса марки Р18 в литом состоянии (а- ледебурит, аустенит и эвтектоид) и после обработки давлением - ковки и отжига (б- крупные первичные и мелкие вторичные карбиды, мелкозернистый перлит). ´600

Карбиды, образовавшиеся в процессе кристаллизации и входящие в состав ледебурита, называются первичными.

По структуре стали ледебуритного класса следовало бы рассматривать как белые чугуны. Однако в результате пониженного содержания углерода они по свойствам значительно ближе к стали, чем к чугунам, что позволяет рассматривать их как стали. Ледебуритные стали обладают более высокой пластичностью, чем белые чугуны, поэтому путем горячей обработки давлением удается раздробить ледебуритную эвтектику и повысить свойства стали за счет равномерного распределения карбидов. Структура кованой и отожженной быстрорежущей стали Р18 состоит из крупных первичных карбидов, более мелких вторичных и мелкозернистого перлита, состоящего из легированного феррита и эвтектоидных карбидов (рисунок 4,б).

К ледебуритному классу относятся инструментальные стали - быстрорежущие марок Р9, Р12, Р18, Р9Ф5, Р10К5Ф5 и для штампов холодной штамповки марок Х12, Х12Ф1, Х12М.

5. Аустенитного класса стали содержат большое количество легирующих элементов, которые расширяют область аустенита, повышая его устойчивость, и резко сужают область существования феррита.

Элементами, стабилизирующими аустенитную структуру, являются никель, марганец, медь, азот и углерод. При достаточном их содержании сталь не претерпевает фазовых превращений и сохраняет аустенитную структуру при охлаждении до комнатной температуры.

Рисунок .5.- Схема микроструктуры легированной стали аустенитного класса марки 12ХН18Н9Т после закалки от 1050 О С в воде. Аустенит. ´600. (Травление в электролите, содержащем 10 г щавелевой кислоты и 100 мл воды, при плотности тока 0,1 А/см 2 в течение 35-45 с) | Для аустенитной структуры характерно наличие внутри зерен прямолинейных границ двойникования. На рисунке 5 показана структура стали 12Х18Н9Т закаленном состоянии. При медленном охлаждении от 1050 О С из аустенита выделяются по границам зерен карбиды, снижающие механические свойства. Поэтому стали аустенитного класса часто применяются в однофазном состоянии. аустенита, которое получается пу- |

тем растворения карбидов при нагреве и последующей закалки в воде. Стали аустенитного класса в зависимости от химического состава могут быть нержавеющими (12Х18Н9Т, 08Х18Н12Т, 04Х18Н10), жаропрочными (08Х18Н10Т, 45Х14Н14В2М), износостойкими (Г13), а также обладать другими особыми свойствами.

Жаропрочность определяется силами межатомного взаимодействия при повышенных температурах, а так как плотность упаковки атомов в аустените максимальная, то стали аустенитного класса обладают наибольшей жаропрочностью. Хром и никель являются основными легирующими компонентами этих сталей. Хром определяет окалиностойкость, а никель - устойчивость аустенита.

В хромоникелевых нержавеющих сталях из-за наличия углерода могут образоваться специальные карбиды, преимущественно типа М23С6. Выделение карбидов происходит по границам зерен, что при определенных условиях приводит к появлению особого вида коррозионного разрушения по границам зерен, называемого межкристаллитной коррозией.

Благодаря аустенитной структуре эти стали немагнитны, имеют высокую пластичность и многие из них хорошо штампуются в холодном состоянии.

6. Ферритного класса стали имеют высокую концентрацию легирующих элементов, сужающих область аустенита и расширяющих область феррита. К таким элементам относятся: хром, кремний, алюминий, молибден, вольфрам, ванадий, титан и другие.

Рисунок 6.- Схема микроструктуры легированной стали ферритного класса марки Э42. Феррит. ´600 | Электротехническая сталь имеет по ГОСТу специальную маркировку. Первая цифра за буквой Э показывает примерное содержание кремния в %. Вторая цифра характеризует уровень электротехнических и магнитных свойств (чем цифра больше, тем свойства выше). Кремний, растворяясь в феррите, резко увеличивает электросопротивление и тем самым снижает потери на вихревые токи и гистерезис. |

При высоком содержании хрома, кремния и алюминия стали ферритного класса являются жаростойкими (окалиностойкими), так как эти элементы способны образовывать на поверхности детали плотные пленки окислов, препятствующие проникновению кислорода и образованию окалины. К жаростойким относятся стали марок Х17, ОХ17Т, Х25Т, Х28, 1Х12СЮ, Х18СЮ и другие. Стали ферритного класса в качестве жаропрочных не применяются, так как феррит имеет более низкую плотность упаковки атомов в решетке, чем аустенит. Благодаря ферритной структуре, эти стали обладают фeppoмагнитными свойствами.

2.2. Микроструктура легированных сталей после охлаждения на воздухе из аустенитного состояния

1. Перлитного класса стали имеют сравнительно малое содержание легирующих элементов, вследствие чего их критическая скорость закалки оказывается выше скорости охлаждения на воздухе. Поэтому при охлаждении на воздухе происходит распад аустенита диффузионным путем с образованием перлитных структур (перлит, сорбит или троостит), которые отличаются друг от друга различной дисперсностью пластин карбидов и легированного феррита.

К сталям перлитного класса относится большинство конструкционных и инструментальных сталей: 20Х, 40Х, 3ОХГСА, Х, ХГ, ХВГ, 9ХС и другие. На рисунке 1,б показана микроструктура стали 30ХГСА в нормализованном состоянии. При ускоренном охлаждении на воздухе весь феррит не успевает выделиться из аустенита, который превращается в сорбит. Поэтому после нормализации зерен феррита значительно меньше, чем после полного отжига.

2. Мартенситного класса стали содержат больше легирующих элементов по сравнению со сталями перлитного класса. Легирующие элементы, повышая устойчивость переохлажденного аустенита к распаду, настолько снижают критическую скорость закалки, что она оказывается меньше скорости охлаждения на воздухе.

Рисунок 7.- Схема микроструктуры легированной стали мартенситного класса марки 20X13 после нормализации от 1050 О С. Мартенсит и остаточный аустенит. ´600. (Травление в электролите, содержащем 5-10 г щавелевой кислоты и 100 мл воды, при плотности тока 0,1 А/см 2 в течение 60-80 с) | Поэтому при охлаждении на воздухе сталь закаливается на мартенситную структуру (рисунок 7). К мартенситному классу относятся стали марок 20Х2Н4А, 20Х13, 30X13, 50X13, Р9, Р6М5, Р18 и другие. 3. Аустенитного класса стали содержат большое количество легирующих элементов, которые снижают температуру начала мартенситного превращения в область отрицательных температур и настолько повышают устойчивость аустенита, что он после охлаждения на воздухе совершенно не распадается при комнатной температуре. К аустенитному классу |

относятся стали марок 12Х18Н9Т, Г13, 45Х14Н14В2М и другие (см. рисунок 5).

4. Для сталей карбидного класса условным признаком является уже не основная структура образца диаметром 15-20 мм, охлажденного на воздухе от аустенитного состояния, а присутствие значительного количества карбидов, которые образуются при наличии в стали большого количества углерода и карбидообразующих легирующих элементов.

Легирующие элементы, растворяясь в цементите, способны образовывать легированный цементит, например, (Fe,Мо)3С, (Fe,Cr)3C, (Fe,W)3C. Легированный цементит и специальные карбиды типа М6С, M7C3, М23С6 (где М - карбидообразующие элементы), например, Fe3Mo3C, Cr7C3, Cr23C6, имеющие сложную кристаллическую решетку, построенную из закономерно расположенных атомов металла и углерода, относятся к карбидам первой группы.

Металлы, для которых отношение атомного радиуса углерода (0,079 нм) к их собственному радиусу меньше 0,59, способны образовывать специальные карбиды типа М2С и MC (MO2C, W2C, WC, VC, TiC и другие), являющиеся фазами внедрения. Эти карбиды имеют сравнительно простую кубическую или гексагональную решетку, построенную из атомов металла, а атомы углерода внедрены в нее. Карбиды, представляющие фазы внедрения, относятся ко второй группе.

Однако в чистом виде перечисленные карбиды в сталях не существуют. Все они растворяют железо, а при наличии нескольких карбидообразующих элементов- и эти элементы. Так, в хромомарганцовистой стали вместо специального карбида хрома Cr23C6 образуется сложный карбид (Сr,Мn,Fe)23С6, содержащий в твердом растворе железо и марганец.

Следует отметить, что фазы внедрения значительно труднее растворяются в аустените при нагревании, чем карбиды первой группы и тем более, чем простой цементит Fe3C. Поэтому для растворения карбидов в аустените легированные стали нагревают при термической обработке до более высоких температур, чем углеродистые стали.

Карбиды повышают износостойкость, твердость и режущие свойства легированных сталей. К карбидному классу относятся инструментальные стали, например, марок Р9, Р18, Х12, Х12Ф1, ХВ5 и многие другие (см. рисунок 4).

5. Ферритного класса стали имеют минимальное содержание углерода при большом количестве легирующих элементов, расширяющих область a-железа (феррита). Такие стали кристаллизуются с образованием структуры легированного феррита, который ни при охлаждении, ни при нагревании не превращается в аустенит (см. рисунок 6).

Лабораторная работа № 9. Микроструктуры легированных сталей

9.1 Цель работы: изучить микроструктуры легированных сталей их маркировку и установить связь между составом, обработкой, структурой и свойствами.

9.2 Задание

9.2.1 По литературным источникам [1, 2] изучить влияние легирующих добавок на структуру и свойства сталей. Изучить классификацию легированных сталей, их маркировку и область применения. Изучить особенности термической обработки легированных сталей.

9.2.2 При помощи микроскопа МИМ – 7 и альбома фотографий микроструктур изучить микроструктуры легированных сталей и сплавов после различных видов термической обработки.

9.2.3 Зарисовать схематично микроструктуру легированных сталей и сплавов в таблице 9.1, указав при этом состав, термическую обработку, механические свойства и область применения изучаемых сталей и сплавов.

9.2.4 Ответить на индивидуальный вопрос.

9.2.5 Составить отчет.

9.3 Общие положения

Сталь, в которой кроме железа, углерода и постоянных примесей (Si, Mn, S, P) содержатся легированные элементы, специально введенные для получения требуемой структуры и свойств, называется легированной.

Введенные в сталь элементы, распределяются между фазами в зависимости, прежде всего, от их отношения к углероду. Некарбидообразующие элементы – никель, кремний, алюминий и другие не вступая во взаимодействие с углеродом, находятся преимущественно в твердом растворе Fe-, образуя легированный феррит. Карбидообразующие элементы – хром, ванадий, молибден, титан и другие – находятся преимущественно в карбидах. Прежде чем приступить к изучению микроструктур, необходимо ознакомиться со структурными составляющими, которые образуются в легированных сталях:

а) легированный феррит – твердый раствор углерода и легирующих элементов в -Fe (ОЦК решетка). Легированный феррит отличается от обычного тем, что в нем атомы железа частично замещены атомами легирующих элементов. По микроструктуре легированный феррит ничем не отличается от обычного феррита, т.е. представляет собой однородные зерна с ясным очертанием границ. Однако механические свойства легированного феррита могут существенно отличаться от свойств нелегированного феррита;

б) легированный цементит – твердый раствор легирующих элементов в цементите (Fe, Cr)3С. Легированный цементит более тверд и дисперсен чем нелегированный;

в) специальные карбиды – химическое соединение легирующих элементов с углеродом и с частичным замещением атомов элементов железом. При достаточно большом содержании углерода и легирующих элементов в стали могут образовываться специальные карбиды со сложной кристаллической решеткой типа (Cr, Fe)7C3; (Cr, Fe)23C6; (Fe, Mo)23C6 и другие. Эти карбиды при нагреве достаточно легко растворяются в аустените. Карбиды, имеющие простую кристаллическую решетку, например: W2C; WC; VC; TiC с трудом растворяются в аустените при высоких температурах. По микроструктуре специальные карбиды, как правило, не отличаются от цементита. Поэтому для выявления состава карбидов применяются специальные реактивы и методы травления;

г) легированный аустенит – твердый раствор углерода и легирующих элементов в -Fe (ГЦК решетка). Легированный аустенит может существовать в высоколегированных сталях при комнатной температуре. Структурно под микроскопом он представляет собой светлые однородные зерна с видимым очертанием их границ, часто с наличием линий сдвига или двойников.

В настоящей работе изучаются микроструктуры конструкционных, инструментальных легированных сталей и сталей с особыми свойствами с помощью оптического микроскопа МИМ – 7.

Исследуемые стали подвергнуты различным видам термической обработки.

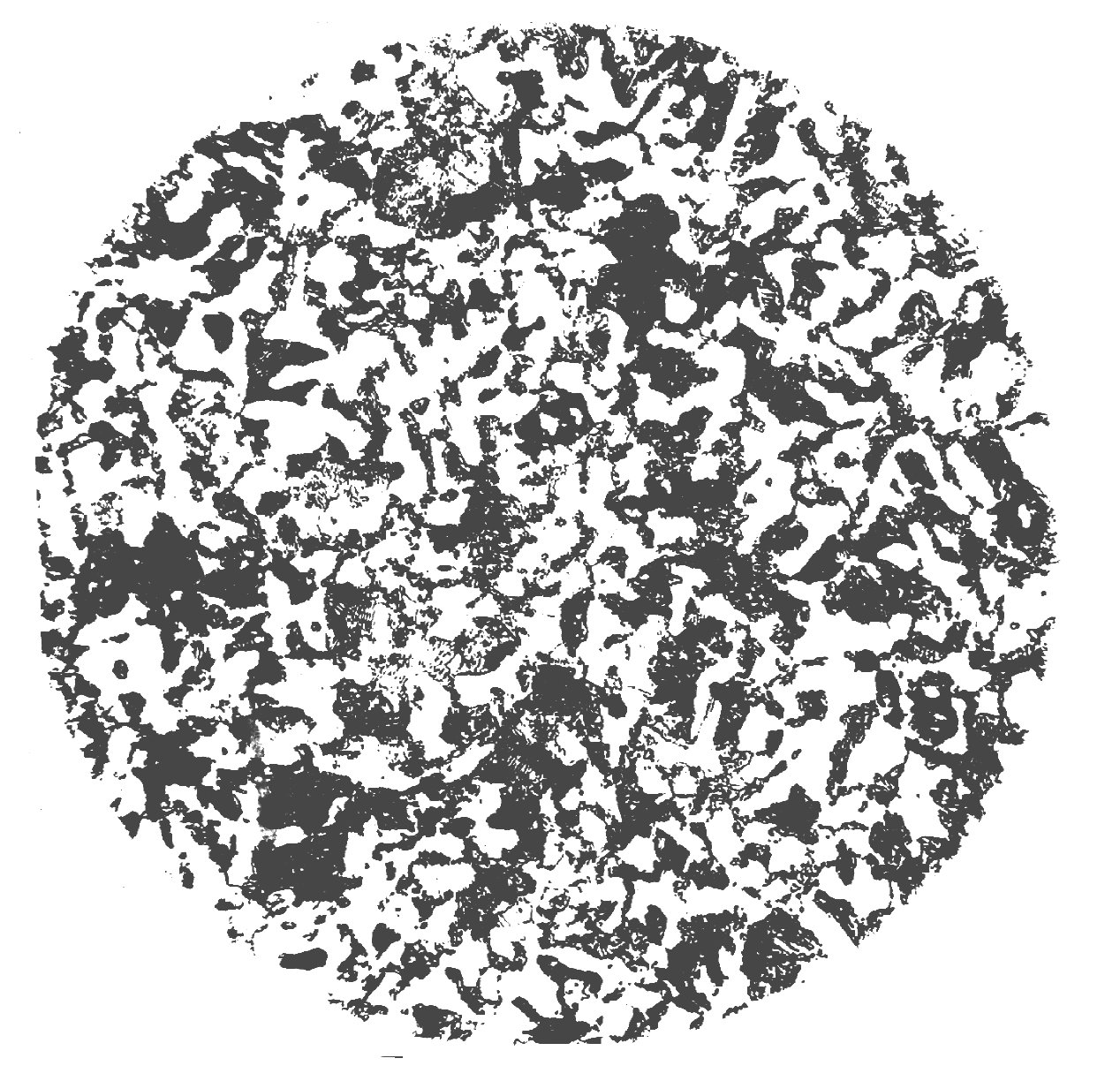

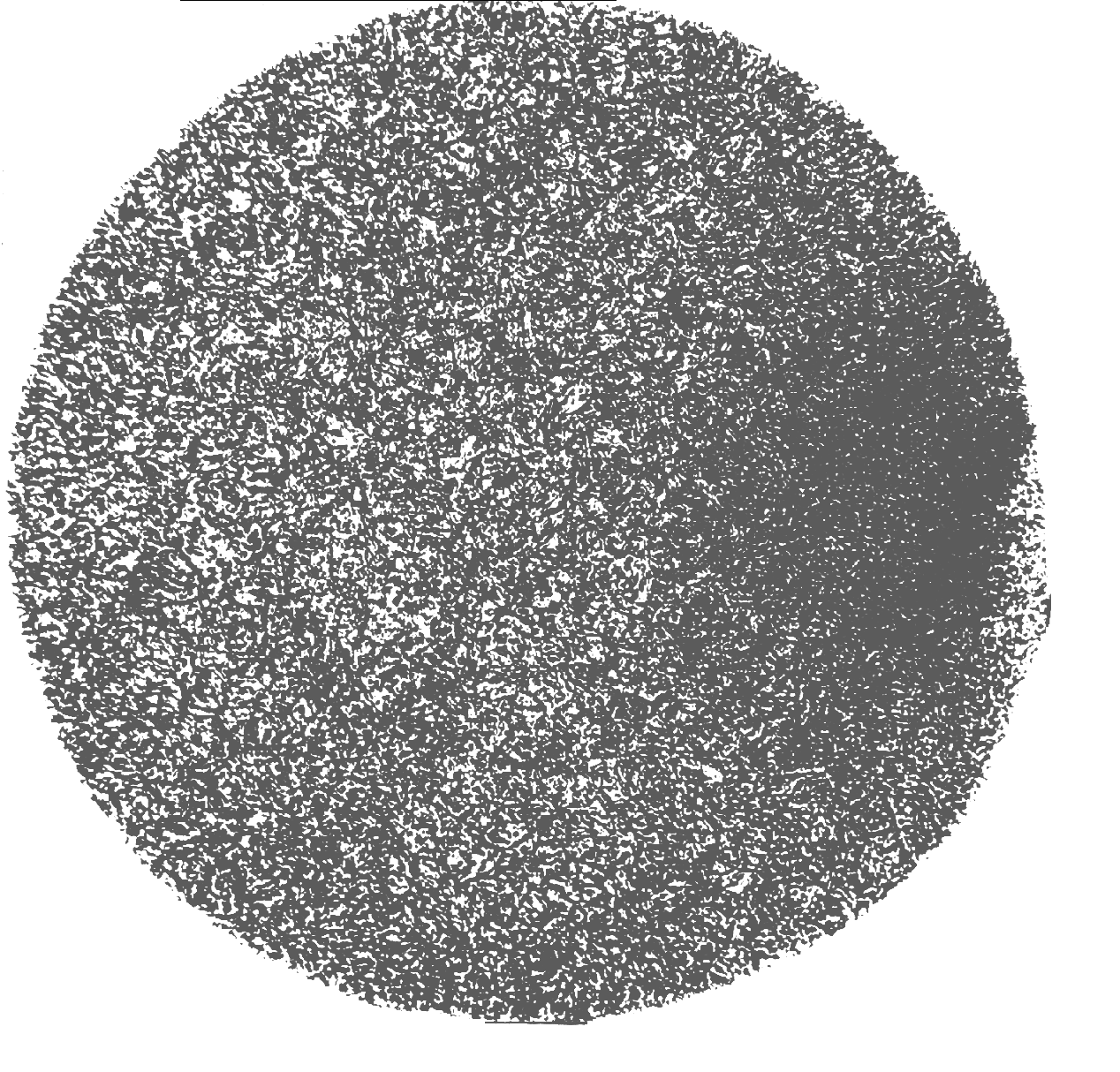

Представителем конструкционных сталей является углеродистая сталь перлитного класса 30ХГСА (~ 0,3% C; ~1% Cr; ~1% Mn; ~1% Si), которая представлена в двух состояниях: после отжига (рис. 9.1), где светлые зерна являются легированным ферритом, а темные – перлит, и после типичной для этой стали термической обработки – улучшения (закалки в масле и последующего высокотемпературного отжига). Структура в улучшенном состоянии стали 30ХГСА показана на рис. 9.2 и представляет собой сорбит отпуска.

Рис. 9.1 Сталь 30ХГСА; отжиг при 860 0 С. Перлит и феррит. х450

Рис. 9.2 Сталь 30ХГСА; закалка при 860 0 С в масле и отпуск при 520 0 С. Сорбит отпуска. х450

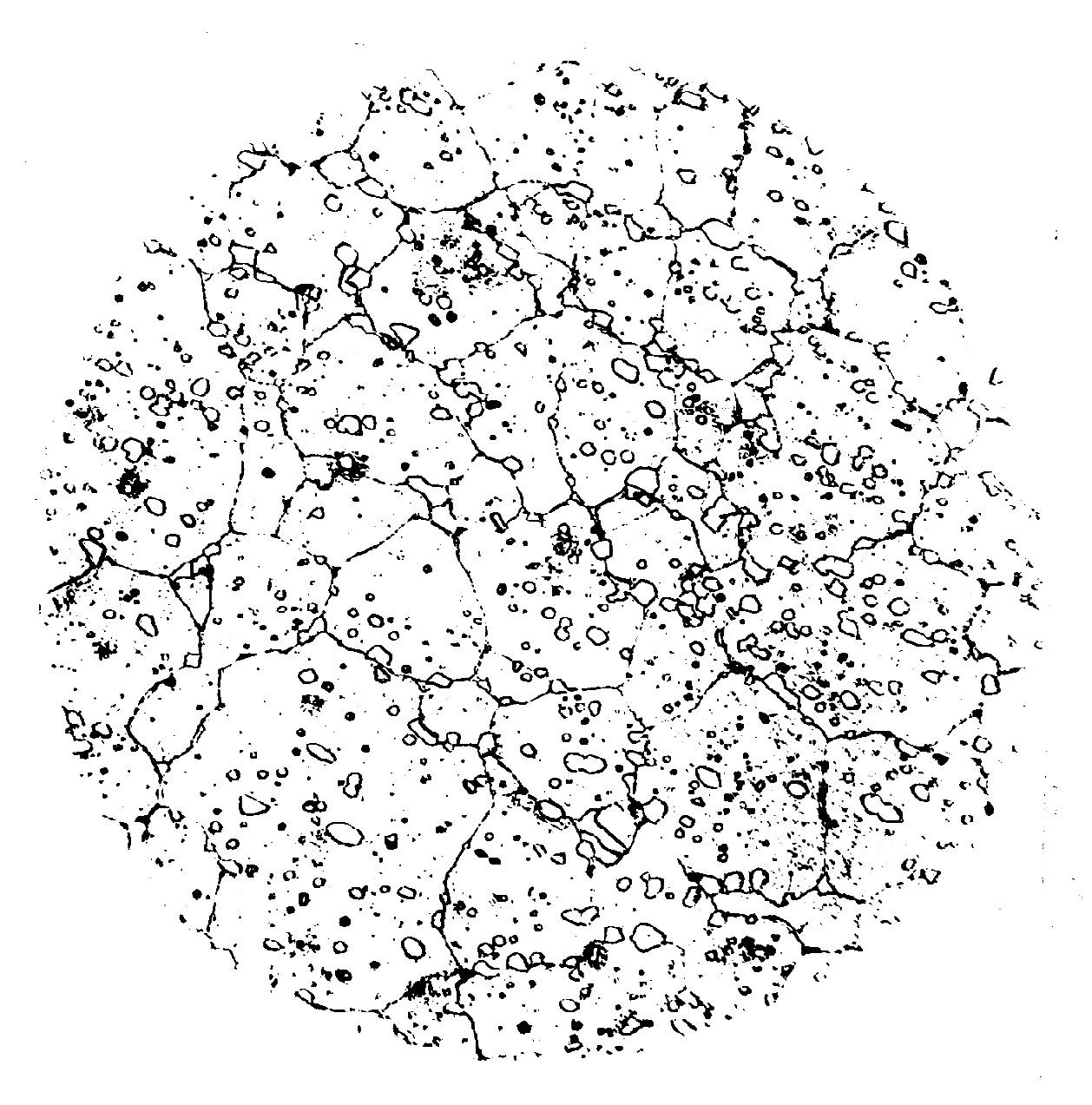

Знакомство с особенностями структур легированных инструментальных сталей ведется на примере быстрорежущей стали Р18 (0,7 – 0,9% С; ~18% W; 4 - 4,5% Cr; 1 – 1,2% V). Эта сталь отличается высокой красностойкостью, т.е. способностью сохранять высокую твердость и режущие свойства при нагреве до температур ~ 600 0 С и выше. Такое свойство сталь приобретает благодаря сложному легированию карбидообразующими элементами и специальной термической обработке. Структура литой быстрорежущей стали Р18 (рис. 9.3) состоит из перлита (темные поля), ледебурита (участки скелетообразного строения) и карбидов (светлые поля). Наличие в структуре быстрорежущих сталей ледебуритной эвтектики (механическая смесь перлита и карбидов) и карбидов позволяет отнести их к сталям ледебуритного или карбидного класса, так как в их структуре 25% составляют карбиды. Для разрушения хрупкой карбидной эвтектики сталь подвергают 16-ти кратному обжатию и последующему отжигу. После отжига производится изготовление инструмента, который затем подвергается термической обработке. Термическая обработка стали Р18 заключается в закалке от температур 1260 – 1280 0 С и последующем 3-х кратном отпуске при температуре 560 0 С. Высокая температура закалки связана с необходимостью наиболее полного растворения карбидов в аустените, в результате чего образуется высоколегированный аустенит, превращающийся затем в легированный мартенсит, устойчивый против распада при последующем нагреве и обеспечивающий таким образом высокую красностойкость стали. Структура закаленной стали состоит из мартенсита, карбидов (~ 17%) и остаточного аустенита (рис. 9.4). Для превращения остаточного аустенита в мартенсит отпуска производится трехкратный отпуск. Структура стали Р18 после окончательной термической обработки показана на рис. 9.5 и состоит из мартенсита отпуска (основной серый фон) и карбидов (светлые зерна). Твердость такой структуры – HRc 65-66.

Рис. 9.3. Быстрорежущая сталь Р18 литая. Перлит, ледебурит и карбиды. х450

Рис. 9.4. Быстрорежущая сталь Р18 после закалки с 1280 0 С в масле. Мартенсит, карбиды и аустенит остаточный. х450

Рис. 9.5. Быстрорежущая сталь Р18 после закалки с 1280 0 С в масле и трехкратный отпуск при 560 0 С. Мартенсит и карбиды. х450

Представителем сталей и сплавов с особыми свойствами являются нержавеющие (коррозионностойкие) стали. Основным легирующим элементом этих сталей является хром. При введении в сталь хрома свыше 12,5% сталь становится коррозионностойкой. В зависимости от содержания хрома стали относятся к ферритному классу (Х28), полуферритному (Х17) или мартенситному (Х13). Эти стали обладают высокой кислотостойкостью и применяются в химической промышленности. На рис. 9.6 показана структура хромистой нержавеющей стали Х28 состоящая из зерен легированного феррита.

Кроме хромистых нержавеющих сталей имеется большая группа хромо-никелевых нержавеющих сталей, которые по своей структуре относятся к аустенитному классу. Структура такой стали Х18Н9Т показана на рис. 9.6. Присутствие в этой стали 18% хрома обеспечивает ее коррозионную стойкость, а 8 – 11% никеля приводит сталь к получению аустенитной структуры при комнатной температуре. Титан в количестве 1% вводится в эту сталь для устранения межзеренной коррозии. Таким образом, структура стали, показанная на рис. 9.7, представляет собой зерна хромоникелевого аустенита. Сталь такого типа термической обработкой не упрочняется, закалка от температуры 1080 0 С назначается для получения однородного твердого раствора хрома, никеля и титана в -Fe. Упрочнение этой стали может быть достигнуто путем холодной пластической деформации (наклепа).

Рис. 9.6. Нержавеющая сталь Х28. Отжиг при 780 0 С. Хромистый феррит. х450

Рис. 9.7. Нержавеющая сталь Х18Н9Т. Закалка с 1080 0 С в воде. Хромоникелевый аустенит. х450

9.4 Порядок выполнения работы

9.4.1 Для выполнения работы студентам предоставляется коллекция шлифов легированных сталей различных классов в травленном состоянии, таблица 9.1 с указанием марки стали, термической обработки, а также альбом фотографий микроструктур изучаемых сталей.

9.4.2 Студенты должны изучить структуры каждой марки стали с помощью оптического микроскопа МИМ – 7 и альбома фотографий микроструктур этих сталей и зарисовать микроструктуру в табл. 9.1, указав пи этом все структурные составляющие и механические свойства, полученные в результате термической обработки.

При изучении структур легированных сталей особое внимание необходимо обратить на влияние легирующих элементов на структуру и свойства сталей, а также способ и режимы термической обработки.

9.5 Отчет о работе

9.5.1 Название, цель работы и задание.

9.5.2 Порядок выполнения работы с заполнением табл. 9.1, должны быть зарисованы и описаны структуры изучаемых легированных сталей с указанием термической обработки, ее режимов и механических свойств, получаемых в результате ее проведения.

Микроструктура легированных сталей

Исследование структурных составляющих легированных конструкционных сталей, которые классифицируются по назначению, составу, а также количеству легирующих элементов. Характеристика, область применения и отличительные черты хромистых и быстрорежущих сталей.

| Рубрика | Производство и технологии |

| Вид | практическая работа |

| Язык | русский |

| Дата добавления | 06.05.2010 |

| Размер файла | 28,7 K |

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Практическая работа

Тема: МИКРОСТРУКТУРА ЛЕГИРОВАННЫХ СТАЛЕЙ

Цель работы: научиться самостоятельно анализировать структуры и по виду определить структурные составляющие легированных сталей с помощью фотографий.

Приборы, материалы и инструменты.

Фотография микроструктур изучаемых сталей.

Циркуль и линейка.

Рекомендуемая литература:

Кузьмин Б.А. Самохоцкий А.И. Металлургия, металловедение и конструкционные материалы. - М., Высш. Школа, 1997.

Легированные стали классифицируются по назначению, составу, количеству легирующих элементов и структуре.

В зависимости от назначения легированные стали делятся на:

* Конструкционные стали (цементируемые, улучшаемые, пружинно

рессорные и др.), применяемые для изготовления деталей машин: *Инструментальные стали, применяемые для изготовления режущего, измерительного и штампового инструмента;

* Стали с особыми свойствами, например, нержавеющие, жаропрочные жаростойкие и т.д.

Низкоуглеродистые стали (цементитные)

К низкоуглеродистым сталям относятся стали с содержанием углерода до 0,25%, например, марок 15Г; 20Х; 18хГТ; 20х2Н4А и др.

Легированные низкоуглеродистые стали после отжига имеют структуру феррит + перлит, а так же после закалки малоуглеродистый мартенсит.

Установлено, что добавки азота вместе с нитридообразующими элементами способствует значительному измельчению зерна и повышению температуры начала роста зерна аустенита. Нитриды влияют на свойства стали также путём воздействия на кинетику превращения аустенита и на дисперсное твердение.

Высокая пластичность, мелкое зерно и особенно высокая температура его роста способствуют получению качественных сварных соединений листов толщиной от 20 мм - сталь с нитридами алюминия и до 100 мм (сталь с нитридами ванадия). Низколегированная сталь с нитридным упрочнением удовлетворительно деформируется в холодном и горячем состояниях. Сталь такого типа характеризуется высоким сопротивлением хрупкому разрушению и достаточно низким порогом хладно ломкости.

В настоящее время для изготовления различного рода сварных конструкций деталей и узлов используется большое число марок малоуглеродистых и среднелегированных сталей, соответствующих ГОСТ 380-7.1; 5521-67; 6713-75; 1050-75; 19282-73, а также техническим условиям и отраслевым стандартам.

Согласно ГОСТ 19282-73, предусматривается выпуск 28 марок низколегированной стали, применяемой для сварных конструкций в промышленном и гражданском строительстве и машиностроении.

Химический состав (%) некоторых цементуемых (низколегированных) сталей (ГОСТ 1050-74 и 4543-71)

Цементуемые легированные стали целесообразно применять для тяжело нагруженных деталей и в том числе для деталей, в которых необходимо иметь высокую твёрдость и вязкость поверхностного слоя и достаточно прочную сердцевину. В легированных цементуемых сталях, несмотря на небольшое содержание углерода, благодаря значительному количеству легирующих примесей, гораздо легче получить при термический обработке более высокую прочность и вязкость сердцевины из-за образования в ней структур бейнита или низкоуглеродистого мартенсита. Поэтому из них изготовляют ответственные детали.

Стали хромистые (20Х), хромованадиевые (15ХФ), хромоникелевые (12ХН2). Их при меняют для изготовления деталей небольших и средних размеров, работающих на износ при повышенных нагрузках (втулки, валики, оси, некоторые зубчатые колёса, кулачковые муфты, поршневые пальцы и др.).

Стали хромоникелевые (12ХН3А, 20Х2Н4А), хромомарганцетитановые (18ХГТ, 25ХГТ), хромоникельмолибденовые (18Х2Н4МА). Их применяют для деталей средних и больших размеров, работающих на износ при высоких нагрузках (зубчатые колёса, поршневые пальцы, оси, ролики и др.).

Хромоникелевые стали мало чувствительны к перегреву, хорошо прокаливаются, но их применяют ограниченно из-за дефицитности никеля. Поэтому во всех случаях, когда нет крайней необходимости, хромоникелевые стали заменяют сталями без никеля.

Цементуемые хромомарганцетитановые стали (18ХГТ, 25ХГТ) являются заменителями хромоникелевых сталей. Преимуществом сталей 18ХГТ и 25ХГТ является их наследственная мелкозернистость (размер зерна №6-8). Это технологическое свойство позволяет значительно сократить общий технологический цикл обработки и закаливать детали из этих сталей непосредственно из цементационной (газовой) печи с предварительным подстуживанием.

Борсодержащие стали (20ХГНР). В конструкционные стали бор вводят в количестве от 0,001 до 0,005% (так называемое микролегирование). Бор повышает плотность слитка, устраняет дендритную структуру. Стали с бором легче обрабатываются при горячей пластической деформации, хорошо обрабатываются резанием.

Улучшаемые (среднелегированные) стали

Эти стали называют улучшаемыми потому, что их часто подвергают улучшению--термической обработке, заключающейся в закалке и отпуске при высоких температурах. Улучшаемые стали должны иметь высокую прочность, пластичность, высокий предел выносливости, малую чувствительность к отпускной хрупкости, должны хорошо прокаливаться. Химический состав некоторых улучшаемых сталей приведён в таблице:

Химический состав (%) некоторых улучшаемых среднелегированных сталей (ГОСТ 1050-74 и 4543-71)

Хромистые стали (40Х,45Х). Благодаря высокой прочности и достаточно хорошей прокаливаемости эти стали применяют для изготовления коленчатых валов, зубчатых колес, осей валиков, рычагов, втулок, болтов, гаек. Детали из этих сталей закаливают в масле с температуры 820-850 0 С. В зависимости от предъявляемых требований отпуск деталей проводят при различных температурах.

Хромистые стали с 0,001-0,005% бора (30ХРА, 40ХР). Они имеют повышенную прочность и прокаливаемость.

Хромокремнемарганцевые стали (30ХГСА, 35ХГСА). Эти стали, называемые хромансиль. Не содержат дифицитных легирующих элементов. Имеют высокие механические свойства. Хорошо свариваются и заменяют хромоникелевые и хромомолибденовые стали.

Хромоникелевые стали (40ХН, 45 ХН). Они имеют после термической обработки высокую прочность и пластичность и хорошо сопротивляются ударным нагрузкам. Прочность стали придает хром, а пластичность - никель. Хромоникелевые стали прокаливаются на очень большую глубину по сравнению не только с углеродистыми, но и другими легированными сталями. Указанные стали применяют для изготовления ответственных сильно нагруженных деталей - для шестерен, валов и т.п.

Хромоникельмбденовая сталь (40ХН2МА). Эта сталь в улучшенном состоянии имеет высокую прочность при хорошей вязкости, высокую усталостную прочность, глубоко прокаливается; ее применяют для изготовления сильно нагруженных деталей, работающих в условиях больших знакопеременных нагрузок. Улучшение проводят по режиму: закалка с 850 0 С в масле, отпуск при 620 0 С.

Пружинно-рессорные стали

Пружинно-рессорные стали должны иметь особые свойства в связи с условиями работы пружин(цилиндрических, плоских) и рессор. Пружины и рессоры служат для смягчения толчков и ударов, действующих на конструкции в процессе работы, и поэтому основным требованием, предъявляемым к пружинно-рессорным сталям, являются высокий предел упругости и выносливости. Этим условиям удовлетворяют углеродистые стали и стали, легированные такими элементами, которые повышают предел упругости. Такими элементами являются Si, Мn, Cr, V, W. Специфическим в термической обработке рессорных листов и пружин является применение после закалки отпуска при температуре 400-500 0 С (в зависимости от стали). Это необходимо для получения наиболее высокого предела упругости, величина которого при более низкой или более высокой температуре отпуска получается недостаточной. Отпуск при температуре 400-500 0 С дает отношение ууп/ув приблизительно равное 0,8.

Химический состав (%) некоторых пружинно-рессорных сталей (ГОСТ 14959 - 69)

Шарикоподшипниковые стали

Основной шарикоподшипниковой сталью является сталь ШХ15(0,95-1-1,05% С; 1,3-1,65 %Cr). Заэвтектоидное содержание в ней углерода и хром обеспечивают получение после закалки высокой равномерной твердости, устойчивости против истирания, необходимой прокаливаемости и достаточной вязкости.

На качество стали и срок службы подшипника вредно влияют карбидные ликвация, полосчатость и сетка. На физическую однородность стали вредно влияют неметаллические (сульфидные и оксидные) и газовые включения, макро- и микропористость.

Термическая обработка подшипниковой стали включает операции отжига, закалки и отпуска. Цель отжига-снизить твердость и получить структуру мелкозернистого перлита. Температура закалки 830-860 0 С, охлаждение в масле. Отпуск 150-160 0 С. Твердость после закалки и отпуска HRC62-65; структура--бесструктурный (скрытокристаллический) мартенсит с равномерно распределёнными мелкими избыточными карбидами.

Для изготовления деталей, крупногабаритных подшипников (диаметром более 400 мм.), работающих в тяжёлых условиях при больших ударных нагрузках, применяют цементуемую сталь 20Х2Н4А. Детали крупногабаритных подшипников (кольца, ролики), изготовляемые из стали 20Х2Н4А, подвергают цементации при температуре 930-950 0 С в течение 50-170 часов с получением слоя глубиной 5-10мм.

Автоматные стали

Автоматные стали отличаются от обыкновенных углеродистых конструкционных сталей повышенным содержанием серы и фосфора.

Химический состав (%) некоторых автоматных сталей (ГОСТ 1414-54)

Характерной особенностью автоматных сталей является хорошая обрабатываемость резанием на металлорежущих станках. Это объясняется повышенным содержанием серы, которая образует большое количество включений сернистого марганца МnS, нарушающих сплошность металла, а также тем, что фосфор, растворяясь в феррите, сильно снижает его вязкость. При механической обработке автоматных сталей образуется короткая, ломкая стружка, что особенно важно при работе на быстроходных станках-автоматах. Поверхность обработанных деталей получается чистой и ровной. Стойкость режещего инструмента при обработке автоматных сталей повышается, а скорость резания допускается больше, чем при обработке обыкновенных углеродистых сталей.

Недостаток автоматных сталей--пониженная пластичность, особенно в поперечном направлении. Это связано с тем, что большое количество сернистых включений образует полосчатую структуру. Поэтому автоматные стали применяют для изготовления малоответственных деталей, от которых не требуется высоких механических свойств (крепежные детали, пальцы, втулки и т.п.).

Обрабатываемость улучшают также присадкой к стали небольшого количества свинца.

Высокомарганцовистая износостойкая сталь Г13Л

Эта сталь, содержащая 1-1,4% С и 11-14 % Мn и относящаяся к аустенитному классу, имеет высокое сопротивление износу. Характерным для нее является то, что высокая износостойкость сочетается с высокой прочностью и низкой твердостью [у~1000 МН /м 2 (100 кгс/мм 2 ), НВ~210] в противоположность закаленным инструментальным сталям, в которых сопротивление износу обусловлено высокой твердостью. Высокая износостойкость стали Г13Л объясняется упрочнением (наклепом) аустенита при пластической деформации в процессе работы, в результате которого он в поверхностном слое превращается в мартенсит. По мере износа этого слоя, мартенсит образуется в следующем слое и т.д. При повышенных давлений, например при абразивном износе, эта сталь не имеет достаточно высокой износостойкости. Сталь Г13Л применяют для трамвайных стрелок, щек камнедробилок, козырьков ковшей, черпаков и т.п.

Жаростойкие и жаропрочные стали и сплавы

К жаростойким (окалиностойким) относят стали и сплавы, обладающие стойкостью против химического разрушения поверхности в газовых средах при температурах выше 550єС и работающие в ненагруженном или слабонагруженном состоянии.

При высокой температуре в условиях эксплуатации в среде нагретого воздуха, в продуктах сгорания топлива происходит окисление стали (газовая коррозия). На поверхности стали образуется сначала тонкая пленка окислов, которая с течением времени увеличивается и образуется окалина.

Способность стали сопротивляться окислению при высокой температуре называется жаростойкостью (окалиностойкость).

Жаростойкость принято характеризовать температурой начала интенсивного окалинообразования в воздушной среде.

На интенсивность окисления влияет состав и строение окисной пленки. Если она пористая, окисление происходит интенсивно. Если плотная-окисление замедляется или даже совершенно прекращается.

Структура стали на жаростойкость не влияет.

К жаропрочным относят стали и сплавы, способные работать в нагруженном состоянии при высоких температурах в течение определенного времени и обладающие при этом достаточной жаростойкостью.

В отличие от прочности при нормальной (комнатной) температуре, прочность при высоких температурах, т.е. сопротивлении механическим нагрузкам при высоких температурах, называют жаропрочностью.

Характерным является, не только уменьшение прочности стали при высоких температурах, но и влияние на прочность стали при высоких температурах длительности действия приложенной нагрузки. В последнем случае под действием постоянной нагрузки сталь «ползет», поэтому данное явление названо ползучестью. Итак, ползучесть-это деформация, непрерывно увеличивающаяся и завершающаяся разрушением под действием постоянной нагрузки при длительном воздействии температуры. Для углеродистых и легированних конструкционных сталей ползучесть наблюдается при температурах выше 350єС.

Ползучесть характеризуется пределом ползучести. Предел ползучести-это напряжение, вызывающее деформацию заданной величины (обачно от 0,1 до 1%) за определенный промежуток времени (100, 300, 500, 1000ч.) при заданной температуре.

Предел ползучести обозначает у с тремя числовими индексами: двумя нижними и одним верхним. Первый нижний индекс означает заданное удлинение в процентах ,второй нижний индекс-заданное время испытания в часах, верхний індекс--температуру в Сє. Например у0/ 600 300--предел ползучести при допуске на деформацию 0,2% за 300 ч испытания при температуре 600є С.

Кроме того, жаропрочность характеризуют пределом длительной прочности у- напряжением, вызывающим разрушение при данной температуре за данный интервал времени. Например, у 700 100 -предел длительной прочности при сточасовом нагружении при 700єС.

Факторами, способствующими жаропрочности, являються: высокая температура плавления основного металла; наличие в сплаве твердого раствора и мелкодисперстных частиц упрочняющей фазы; пластическая деформация, вызывающая наклеп; высокая температура рекристаллизации; рациональное легирование; термическая и термомеханическая обработка; введение в жаропрочные стали таких элементов, как бор, церий, ниобий, церковний, в десятих, сотых и даже тысячных долях процента.

Жаропрочные стали и сплавы классифицируют по основному признаку-температуре эксплуатации. В таблице приведен химический состав некоторых жаропрочные сталей и сплавов

Для работы при температурах до 350-400єС применяют обычные конструкционные стали (углеродистые и малолегированные )

Для работы при температуре 400-550єС применяют стали перлитного класса 15ХМ1МФ. Для этих сталей основной характеристикой является предел ползучести, так они предназначены главным образом для изготовления деталей котлов и турбин (например, трубы паропроводов и пароперегревателей), нагруженных сравнительно мало, но работающих длительное время (до 100000ч).

Детали из сталей перлитного класса подвергают нормализации с температуры 950-1050єС и от пуску при 650-750єС с получением структуры сорбита с пластической формой карбидов.

Эти стали содержат мало хрома и потому обладают невысокой жаростойкостью (до 550-600єС).

Для работы при температуре 500-600єС применяют стали мартенситного класса: высокохромистые, например 15Х11МФ для лопаток парових турбин: хромокремнистые (называемые сильхромами), например 40Х9С2 для клапанов моторов: сложнолегированные, например 20Х12ВНМФ для дисков, роторов, валов.

Для получения оптимальной жаропрочности детали из этих сталей подвергают закалке в масле с температуры 100-150єС и от пуску при 700-800єС (в зависимости от стали). Сталь 40Х9С2 после закалеи имеет структуру мартенсита и твердость НRС~60, а после отпуска-структуру сорбита, твердость НRC~30. Жаростойкость сталей мартенситного класса до температуры 750-850єС.

Для работы при температуре 600-750 о С применяют стали аустенитного класса, разделяемые на неупрочняемые (нестареющие) и упрочняемые (стареющие). Нестареющие стали--это, например, сталь 09Х14Н16Б, предназначаемоя для труб пароперегревателей и трубопроводов установок сверхвысокого давления и применяемая посте закалки с 1100-1150 о С (охлаждение в воде или на воздухе).

Стареющие стали--это сложнолегированные стали, например 45Х4Н14В2М, применяемая для клапанов моторов, деталей трубопроводов, сталь 40Х15Н7Г7Ф2МС--для лопаток газовых турбин.

Химический состав (%) некоторых жаропрочных сталей и сплавов

Читайте также: