Наилучшей обрабатываемостью резанием обладает сталь

Обновлено: 15.05.2024

Легированные стали имеют ряд преимуществ по сравнению с углеродистыми сталями:

1) положительные особенности легированных сталей обнаруживаются в термически обработанном состоянии. Поэтому из легированных сталей изготавливаются детали, обязательно подвергаемые термической обработке;

2) в термически обработанном состоянии (закалка + отпуск) все легированные стали обнаруживают более высокие показатели сопротивления пластическим деформациям по сравнению с углеродистыми сталями при равном содержании углерода;

большинство легирующих элементов стабилизируют аустенит (увеличивают его устойчивость). В связи с этим при прочих равных условиях прокаливаемость легированных сталей выше, чем углеродистых. Поэтому нагруженные детали крупного

1) сечения следует изготавливать из легированной конструкционной стали, выбирая при этом сталь такого состава, которая в заданном сечении прокаливается насквозь;

4) в связи с тормозящим действием легирующих элементов на распад аустенита выявляется и другая положительная особенность легированных сталей – возможность применения при закалке «мягких» охладителей (масла). Закалка в масле в значительной степени снижает брак по калочным трещинам и короблению. Поэтому при необходимости проведения термической обработки изделий сложной форм даже когда эти изделия имеют небольшое сечение, применение легированных сталей предпочтительно, так как уменьшается вероятность брака;

5) после закалки и отпуска за счет легирования (особенно никелем) повышается запас вязкости и сопротивления хладноломкости легированной стали, вследствие чего увеличивается эксплуатационная надежность деталей машин.

Однако легированные стали имеют и специфические недостатки:

1) многие легированные стали подвержены обратимой отпускной хрупкости;

2) в высоколегированных сталях после закалки имеется повышенное количество остаточного аустенита, что снижает твердость, сопротивление усталости;

3) легированные стали больше углеродистых сталей склонны к дендритной ликвации, так как скорость диффузии легирующих элементов в железе мала. Поэтому при кристаллизации дендриты обедняются легирующими элементами, междендритный материал обогащается ими. После ковки, прокатки таких сталей образуется характерная строчечная структура и увеличивается неоднородность свойств стали вдоль и поперек направления деформирования. Сталь с такой структурой обладает также плохой обрабатываемостью резанием;

4) легированные стали, будучи прочными, по сравнению с углеродистыми, в большинстве случаев при равном содержании углерода имеют худшую обрабатываемость резанием.

Это же затрудняет обработку давлением легированных сталей. Результат ликвации сказывается и после термической обработки стали;

6) легированные стали дороже углеродистых. Стали, содержащие никель, кроме того, являются дефицитными.

Низколегированные стали содержат до 0,2 % С и до 2…3 % недефицитных легирующих элементов. По сравнению с углеродистыми сталями эти стали имеют более высокий предел текучести, они имеют пониженную склонность к механическому старению; после закалки и отпуска характеризуются повышенной прочностью, вязкостью и малой чувствительностью к надрезу.

Низколегированные стали имеют хорошую свариваемость и низкий порог хладноломкости при достаточной ударной вязкости (KCU ~ 30 Дж/см 2 ). Стали имеют высокий запас пластичности, поэтому изготовление изделий из них может осуществляться разными способами обработки давлением. Обрабатываемость резанием этих сталей хорошая. Наличие в сталях азота, ванадия, алюминия при термической обработке увеличивает их упрочнение за счет дисперсных частиц. Другая причина упрочнения этих сталей – измельчение аустенитного зерна при термической обработке.

Низколегированные стали используются в машиностроении, особенно в таких отраслях, как судостроение, вагоностроение, сельхозмашиностроение, при создании тяжелонагруженных сварных конструкций.

Высокая хладностойкость низколегированных сталей делает перспективным их использование в районах Севера и Сибири. Особо высокими эксплуатационными свойствами обладаютстали, легированные малым количеством карбидо- и нитридообразующих элементов в термически обработанном состоянии (например, сталь 12ГН2МФАЮ).

Наилучшей обрабатываемостью резанием обладает сталь

Перлит , в свою очередь, осложняет процесс резания следующими факторами: сильный абразивный износ; повышенные силы резания.

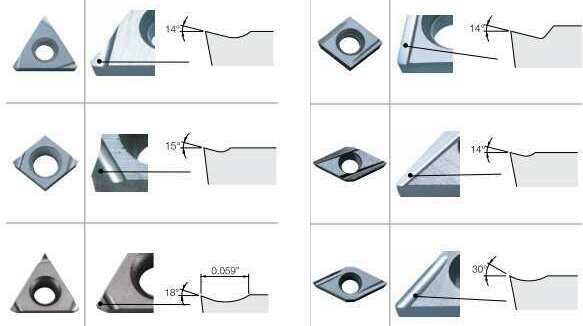

Обрабатываемость резанием сталей с содержанием C < 0,25 % в значительной мере обусловлена вышеназванными свойствами феррита. При низких скоростях резания на режущей кромке образуются наросты. С повышением скорости резания износ инструмента постепенно увеличивается, при этом возрастает и температура резания. Учитывая эти факторы, следует выбирать инструмент по возможности с положительным передним углом. Поверхности низкого качества и с множеством заусенцев образуются прежде всего при низких скоростях резания, обусловленных технологией обработки.

Для углеродистых сталей с содержанием C от 0,25 до 0,4 % свойства перлита влияют на обрабатываемость резанием следующим образом: снижаются склонность к налипанию и образование наростов на режущей кромке; вследствие повышенной нагрузки на зону контакта возрастает температура резания и увеличивается износ инструмента; структура материала положительно влияет на чистоту обработки поверхности, на количество и форму стружки.

При дальнейшем повышении содержания углерода (0,4 % < C < 0,8 %) доля перлита увеличивается, а при 0,8 % C перлит остается единственной структурной составляющей. В целом стали считаются материалом, хорошо поддающимся резанию, только с точки зрения образования стружки и чистоты обработки поверхности. Вследствие повышенной твёрдости и прочности надлежит считаться с интенсивным износом. Для уменьшения износа следует работать с пониженной скоростью или с использованием СОЖ.

В заэвтектических углеродистых сталях (C > 0,8 %) при медленном охлаждении на воздухе также образуются феррит и цементит . В отличие от доэвтектических углеродистых сталей ферритовая решетка не образуется, феррит присутствует только в качестве раствора в перлите. Образование перлита начинается непосредственно от границ зерна аустенита. При содержании углерода значительно выше 0,8 % на границах зерна происходит осаждение цементита, т.е. даже свободный цементит образует оболочку вокруг зерен аустенита или перлита. Подобные стали при обработке резанием вызывают очень сильный износ. Наряду с интенсивным абразивным воздействием твёрдых и хрупких структурных составляющих, возникающие высокие давления и температуры даже при

сравнительно низких скоростях резания вызывают сильный износ по передней и задней поверхностям. В связи с этим надлежит работать с низкими скоростями резания и большими поперечными сечениями стружки, а также с прочными режущими кромками.

В инструментальных, легированных и быстрорежущих сталях увеличение легирующих элементов всегда приводит к ухудшению обрабатываемости (до Коб = 0,6) и росту шероховатости обработанной поверхности вследствие образования твердых карбидов. При этом, как правило, повышаются предел прочности σв при растяжении и твердость сталей, возрастает сопротивление сталей обработке резанием. Наихудшую обрабатываемость имеют структуры: сорбитообразный перлит, сорбит и тростит после закалки и отпуска. Наилучшей по обрабатываемости структурой инструментальных сталей является зернистый перлит с равномерно распределенными мелкими карбидами после тщательной проковки и сфероидизирующего отжига. В целом же в зависимости от химического состава у высоколегированных сталей коэффициент обрабатываемости снижается от Коб = 0,65 (хромистые, коррозионностойкие стали) до Коб = 0,3 (хромоникелевые жаростойкие стали).

Низкоуглеродистая сталь … такая как Ст. 3, Сталь 20… (содержание углерода <0,25%) требует особого внимания из-за сложностей со стружкодроблением и тенденции к налипанию (наростообразование на режущей кромке). Для дробления и отвода стружки необходимо обеспечить как можно большую подачу. Необходимо использовать высокую скорость резания для предотвращения наростообразования на режущей кромке пластины, которое может отрицательно сказываться на качестве обработанной поверхности. Применение пластин с острыми кромками и геометриями для ненагруженного резания уменьшают тенденции к налипанию материалов и предотвращают разрушение кромки.

При чистовой обработке таких сталей рекомендуется применение острых полированных геометрий пластин из кермета, при этом скорость резания должна быть в пределах от 150 до 450 м/мин (в зависимости от условий обработки и производителя пластин значение скорости резания может доходить до 500-700 м/мин). Кермет обеспечивает не только превосходную остроту режущей кромки, но способствует минимальному взаимодействию материала инструмента и обрабатываемого материала, что в свою очередь способствует получению высокого качества обрабатываемых поверхностей. Кермет как правило плохо работает на скоростях ниже 100 м/мин, качество обработки и стойкость пластин заметно снижаются.

Применение высококачественных СОЖ для чистовой обработки так же способствует улучшению обрабатываемости низкоуглеродистых сталей.

При фрезеровании низкоуглеродистых сталей основной проблемой так же является образование наростов и заусенцев. Одним из вариантов решения проблемы является применение скоростной обработки, применение инструментов с острой геометрией, применение качественных СОЖ.

Обрабатываемость низколегированной стали зависит от содержания легирующих элементов и термообработки (твёрдости). Для всех материалов в этой группе наиболее распространёнными механизмами износа являются лункообразование и износ по задней поверхности. Поскольку упрочнённые материалы выделяют в зоне резания больше тепла, распространённым механизмом износа также является пластическая деформация. Для низколегированной стали в неупрочнённом состоянии первым выбором будет серия сплавов и геометрий для стали. Для точения упрочнённых материалов предпочтительно использовать более твёрдые сплавы, пластины с многослойными износостойкими покрытиями (в определенных случаях керамику и CBN).

Высоколегированные стали с общим содержанием легирующих элементов более 5%. В эту группу входят и мягкие, и упрочнённые материалы. Обрабатываемость снижается с ростом содержания легирующих элементов и твёрдости. Что касается низколегированных сталей, то первым выбором будут сплавы и геометрии для стали. Сталь с содержанием легирующих элементов более 5% и твёрдостью более 450 HB предъявляет дополнительные требования в плане стойкости к пластической деформации и прочности кромки. Часто для сталей, в состав легирующих элементов которой входят хром, титан, марганец - рекомендуется применение прочных сплавов пластин с многослойными износостойкими покрытиями подобными для обработки чугунов, поскольку преобладающим становится износ по задней поверхности, выкрашивания.

При фрезеровании сталей высокой твёрдости важное значение приобретает взаимное расположение заготовки и фрезы для предотвращения выкрашивания режущей кромки (во избежание излишнего увеличения толщины стружки на выходе, а также по возможности проводить черновую обработку без применения СОЖ).

Нужно заметить, что в каталогах различных производителей инструмента мартенситные нержавеющие стали (типа 20Х13, 40Х13, 65Х13, 14Х17Н2, 95Х18 и др.) часто вносят в таблицы раздела группы Р. При обработке подобных материалов назначаются инструменты (марки сплавов) соответствующие для обработки сталей из раздела ISO группы Р. Мартенситная структура твердая, и вызывает в основном износ по задней поверхности. Применение твердых сплавов с многослойными износостойкими покрытиями, которые в сочетании обеспечивают и хорошую термостойкость, и высокую износостойкость позволяют вести обработку таких сталей без особых сложностей. Коэффициент обрабатываемости таких сталей в отожженном состоянии, или в закаленном и отпущенном состоянии при твердости 270-340HB для твердого сплава составляет Кʋтв.спл.=0,6-0,8.

Обрабатываемость многих сталей улучшается в результате отжига и отпуска , которые приводят к снижению действительного предела прочности при максимальном выделении из твердого раствора и максимальной коагуляции карбидов. Плохо обрабатываются стали и как с очень низкой твердостью, так и с высокой.

и инструментальные стали

Обрабатываемость углеродистой стали зависит от содержания углерода. Наилучшей обрабатываемостью обладают термически не обработанные стали, содержащие 0,2–0,3 % углерода. И уменьшение, и увеличение содержания углерода приводят к ухудшению обрабатываемости.

Присадки серы и фосфора, несколько снижающие эксплуатационные свойства стали, улучшают ее обрабатываемость. Так, сталь с содержанием серы 0,08–0,3 % и фосфора до 0,15 % обрабатывается значительно лучше аналогичной малоуглеродистой стали. Таким же образом сказывается содержание до 1 % марганца. Автоматные стали, содержащие до 0,3–0,4 % серы, до 0,15 % фосфора и до 0,7 % марганца, обрабатываются со скоростями в 1,5–2 раза больше, чем малоуглеродистые стали.

Влияние легирующих элементов на обрабатываемость определяется их способностью растворяться в феррите или образовывать карбиды. Элементы, растворяющиеся в феррите, повышают его вязкость и ухудшают обрабатываемость. Добавка карбидообразующих элементов до определенного предела существенно не изменяет обрабатываемости стали.

Металлургические факторы — способы изготовления и прокатки стали — заметно влияют на ее обрабатываемость. Конвертерные малоуглеродистые стали с повышенным содержанием серы и фосфора обрабатываются хуже сталей, выплавленных в мартеновских и электрических печах и содержащих меньше серы и фосфора. По этой же причине ухудшается обрабатываемость резанием стали, выплавленной с использованием электрошлакового переплава и рафинированной синтетическими шлаками.

Обрабатываемость спокойных сталей с контролируемым размером зерна выше, чем полуспокойных и особенно кипящих. Раскисление стали алюминием и кремнием приводит к образованию алюминатов и силикатов, обладающих повышенной истирающей способностью, и ухудшению обрабатываемости.

Холоднотянутая углеродистая сталь с содержанием углерода до 0,3 % обрабатывается лучше, чем горячекатаная; обрабатываемость холоднотянутых и горячекатаных сталей с содержанием углерода 0,3–0,4 % одинакова; при большем содержании углерода холоднотянутая сталь обрабатывается хуже горячекатаной.

Сильное влияние на обрабатываемость оказывает термическая обработка и структура стали. Наилучшей обрабатываемостью обладает перлит. Однако обрабатываемость перлита зависит от формы входящего в него цементита. Сталь со структурой зернистого перлита, цементит которого имеет форму мелких шарообразных зерен, имеет меньшую истирающую способность, чем сталь с пластинчатым перлитом, в котором цементит имеет форму пластинок различной толщины.

Обрабатываемость стали ухудшается при переходе от точечного перлита к зернистому и пластинчатому. Вместе с тем пластинчатый перлит обеспечивает меньшую шероховатость обработанной поверхности, и для окончательных операций эта структура предпочтительна. Хуже обрабатывается металл со структурой сорбитообразного перлита, сорбита, троостита и мартенсита.

На обрабатываемость стали оказывает также влияние размер зерна. Крупнозернистые стали на ферритной основе обрабатываются лучше, чем мелкозернистые.

Малоуглеродистые стали должны иметь структуру феррита и пластинчатого перлита, что обеспечивает при содержании углерода до 0,3 % удовлетворительную обрабатываемость. Необходимо, чтобы феррит был равномерно распределен между зернами перлита. Крупные скопления феррита значительно ухудшают обрабатываемость.

В среднеуглеродистой стали с содержанием углерода 0,35–0,55 % предпочтительна структура пластинчатого перлита и феррита в виде сетки, так как затраты, связанные с переводом пластинчатого перлита в зернистый, не окупаются некоторым улучшением обрабатываемости. Для высоколегированных среднеуглеродистых сталей такое превращение перлита может оказаться весьма эффективным.

Шероховатость поверхность высокоуглеродистой стали, имеющей структуру зернистого перлита, хотя и более высока, однако сталь можно обрабатывать с большей скоростью резания.

Инструментальная легированная и быстрорежущая сталь обрабатывается при невысоких скоростях резания. Шероховатость ее поверхности после обработки высока. При наличии вольфрама свыше 10 % ухудшение обрабатываемости вызывается образованием сложных карбидов. Ванадий и кобальт, растворяясь в феррите, повышают его вязкость.

Хром и молибден образуют карбиды и, кроме того, растворяются в феррите. Оптимальной структурой инструментальной стали для обработки лезвийными инструментами является зернистый перлит с равномерно распределенными карбидами. Ее получают после тщательной проковки и сфероидизирующего отжига.

В табл. VII.1 приведены коэффициенты обрабатываемости стали и сплавов, в табл. VII.2 — обрабатываемость стали для отливок.

VII.1. Коэффициенты обрабатываемости резанием стали и сплавов [21, 22]

Марка стали и сплава

Состояние металла

Предел прочности при растяжении , МПа

Твердость

HB

Коэффициент обрабатываемости

Kυ

твердым сплавом

быстро-режущей сталью

У г л е р о д и с т а я с т а л ь о б ы к н о в е н н о г о к а ч е с т в а

5.4. Стали повышенной и высокой обрабатываемости резанием (автоматные стали)

Для улучшения обрабатываемости резанием применяют углеродистые стали, с повышенным содержанием серы (0,08 – 0,3 %) и фосфора (0,06 %). В этих сталях сера находится в виде сульфидов марганца, вытянутых вдоль направления прокатки, которые способствуют образованию короткой и ломкой стружки. При повышенном содержании серы уменьшается трение между стружкой и инструментом из-за смазывающего действия сульфида марганца. Фосфор, повышая твердость, прочность и порог хладноломкости, способствует образованию ломкой стружки и получению гладкой блестящей поверхности при резании.

Углеродистые стали с повышенным содержанием серы и фосфора – автоматные стали маркируют буквой А с цифрами за ней: A11, А12, А20, А30, А35. Из стали А12 на быстроходных автоматах изготавливают винты, болты, гайки и различные мелкие детали сложной конфигурации, а из А20, А30, А40Г – детали, работающие в условиях повышенных напряжений. Эти стали выпускают без термической обработки, в виде калиброванных высокоотпущенных (отожженных) и калиброванных нагартованных профилей.

Хорошо обрабатываются точением на станках-автоматах стали со структурой пластинчатого перлита, при этом стружка легко отделяется. Стали с повышенным содержанием серы обладают большой анизотропией свойств, склонны к хрупкому разрушению и имеют пониженный предел выносливости. Улучшение обрабатываемости стали достигается и в результате микролегирования стали Pb, Ca, Se, Те, образующими в

структуре металлические и неметаллические включения. Эти включения создают в очаге резания внутреннюю смазку – тончайший слой, препятствующий схватыванию материала инструмента с материалом обрабатываемой детали, вследствие чего легче отделяется стружка.

Свинец, улучшает обрабатываемость стали при пониженных и средних скоростях резания и улучшает качество обрабатываемой поверхности.

Легирование стали 0,15 – 0,3 % Pb повышает скорость резания на 20 – 35 %, а при сохранении постоянной скорости резания увеличивает стойкость инструмента в 2 – 7 раз.

В автомобильной промышленности для деталей, изготавливаемых из прутков на металлорежущих и холодновысадочных автоматах широко применяют улучшаемые и цементуемые (нитроцементуемые) автоматные стали, содержащие свинец (AC – автоматная, содержащая свинец). Так, стали АС38Г2, АС30ХМ, АС38ХГМ и АС40ХТНМ после закалки и высокого отпуска при 550 – 620 °С применяют для изготовления червяка рулевого управления, валика масляного насоса, кольца запорного подшипника и др. Стали АС12ХН, АС14ХГН, АС19ХГН предназначены для изготовления оси сателлитов дифференциала, фланца масляного насоса, тяги, гаек, муфт, деталей типа промежуточной шестерни заднего хода и др. Стали, содержащие свинец, поставляют после улучшения или изотермического отжига.

Стали для деталей, подвергающихся сложной механической обработке (коленчатых валов, шатунов и др.), а также нержавеющие для улучшения их обрабатываемости резанием имеют повышенное содержание серы (0,06 – 0,10 %), кроме того, их легируют селеном (0,04 – 0,10%); стали А35Е, А40ХЕ (Е – селен) применяют после нормализации. Они менее склонны к хрупкому разрушению и позволяют увеличить скорость резания в 1,5 – 1,8 раза, а стойкость инструмента более чем в два раза. Кальцийсодержащие (Ц – кальций) стали (0,002-0,008 % Са), дешевы и нетоксичны, могут быть рекомендованы для широкого использования (АЦ20, АЦ30, АЦ40, АЦ40Х, АЦ40Г, АЦ30ХМ, АЦ20ХН3 и др.).

Читайте также: