Нанесение баббита на сталь

Обновлено: 01.05.2024

Восстановление баббитовых подшипников на производственной площадке ООО ЦЗПУ методом газопламенного напыления позволяет получить изделия с высокой адгезией баббитового слоя. Толщина напыленного баббитового слоя может составлять от 1,5 до 30 мм. Баббит это антифрикционный сплав на основе олова или свинца, предназначенный для использования в виде слоя, залитого или напыленного по корпусу вкладыша подшипника. У такого сплава получаются отличные свойства скольжения, и минимальный показатель по трению.

Вкладыши подшипников изготавливаются из стали, чугуна или бронзы, а внутренние части вкладышей лудятся и производится заливка баббитом. При заливке вкладышей баббитом выполняются следующие операции: выплавление из вкладыша старого баббита, обезжиривание, травление, облуживание, плавление баббита заливка подшипника, определение качества заливки, шабрение. Только при точном соблюдении всех технологических требований получаем подшипник скольжения высокого качества. Основными дефектами подшипников скольжения являются: износ и искажение формы рабочих поверхностей, отслоение, выкрошивание или частичное выплавление баббита. Следствием износа рабочих поверхностей подшипника является увеличение зазора, появление овальности, конусообразности и бочкообразности.

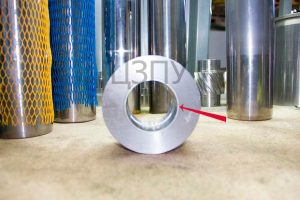

Восстановление баббитовых подшипников напыление баббита

Восстановление баббитовых подшипников является дорогим и трудоемким процессом при заливке. Срок службы подшипника, напыленного баббитом, в среднем в полтора, два раза больше, чем подшипника, изготовленного методом наплавки, благодаря микропористости около пяти процентов и удержанию масляной пленки после длительной остановки оборудования. При помощи газопламенного напыления производятся покрытия с повышенными качественными характеристиками.

Тонкостенный вкладыш подшипника скольжения в оснастке, напыление баббит — технология газопламенное напыление

Преимущества газопламенного напыления:

- это меньший припуск на предварительную механическую обработку детали

- отсутствие канавок «ласточкин хвост» на новых вкладышах

- возможность напыления баббита по слою залитого баббита на ремонтируемых вкладышах

- мы пылим не только баббит, но и бронзу, медь, латунь

Таким образом сокращается расход дорогостоящего баббита и уменьшается стоимость изготовления или ремонта вкладышей подшипников примерно на двадцать процентов по сравнению с заливкой.

ООО ЦЗПУ производит восстановление баббитовых подшипников методом газопламенного напыления. Газопламенное напыление при восстановлении баббитовых подшипников полностью исключает вероятность возникновения каверн или твердых включений. При газопламенном напылении равномерно распределяется баббит по поверхности подшипника — это позволяет снизить общую толщину баббитового слоя.

Технология, газопламенное напыление, позволяет ремонтировать и восстанавливать местный износ баббитового слоя подшипника после предварительного обезжиривания и механической обработки. При напылении невозможно использование бывшего в употреблении баббита. Заказывая газопламенное напыление в ООО ЦЗПУ, вы гарантированно получаете новый баббит в качестве антифрикционного слоя. Преимуществом нашей технологии при восстановлении подшипников скольжения, является тот факт, что в баббитовом слое в результате напыления образуются микропоры, что позволяет осуществлять пропитку маслом и удерживание масляной пленки в случае нарушения подачи масла и после длительной остановки машины, в результате чего исключается режим сухого трения.

При нанесении баббита напылением достигается более однородная прочность сцепления напыляемых слоев с основой подшипника скольжения, а величина адгезии покрытия к стали составляет 20 МПа, к баббиту — 15 МПа. Восстановление баббитовых подшипников скольжения напылением дает повышенные антифрикционные свойства и высокое сопротивление усталостным разрушениям. При применении очень мягких легкоплавких подшипниковых сплавов обеспечивается меньший износ шейки вала. Баббит, кроме того, имеет и минимальный коэффициент трения со сталью и хорошо удерживают смазку.

Качество напыления баббита проверяют после того, как подшипник совсем остынет. При внешнем осмотре следят за тем, чтобы поверхность была без пор, трещин, раковин и имела серебристый цвет.

Восстановление баббитовых подшипников технология

Как ООО ЦЗПУ производит восстановление баббитовых подшипников методом газопламенного напыления:

Баббит: устаревшая технология. Замена современными материалами

Влияние технического прогресса затрагивает все сферы жизни человечества. Особенно ощутимо это проявляется в промышленном производстве, где владение передовыми технологиями выводит компании в мировые лидеры и приносит большую экономическую выгоду.

Однако наблюдаются сферы производства, где технологии в некоторых компаниях — в силу консервативности мышления и недостатка инвестиций — остались на уровне XIX века, и ни о каком прогрессе или инновациях никто даже и не думает. Примером может служить технология ремонта подшипников скольжения для любого промышленного роторного оборудования: насосов, электродвигателей, генераторов, турбин, компрессоров, редукторов, поршневых двигателей и пр., методом заливки баббита — сплава, изобретенного 180 (. ) лет назад американцем Исааком Бэббитом.

Высокая себестоимость работ

Технологическая отсталость данного метода ремонта (учебник по технологии ремонта издан еще в 1939 году — М. Х. Дриц и Д. А. Песков, Заливка подшипников баббитом: Книга утв. ЦУУЗ НКПС в качестве учеб. пособия по тех. минимуму для работников по заливке подшипников баббитом, Москва, Трансжелдориздат., 1939 г.), при видимой дешевизне сырья, приводит к большим неоправданным расходам при производстве и эксплуатации готовых изделий. Основные факторы указаны в таблице 1.

- 1 класс опасности: свинец, сурьма, мышьяк, тяжелые элементы кадмий, висмут, соляная кислота, серная кислота

- 2 класс опасности: гидроксид натрия, хлорид цинка

- 3 класс опасности: хлористый аммоний

Низкие эксплуатационные характеристики изделий из баббита

Трудно ожидать, что изобретение баббита в XIX веке, когда был столь ограниченный выбор химических веществ с необходимыми свойствами, позволит создать продукт, одинаково хорошо подходящий для производственных требований к агрегатам XIX и XXI века. Результатом является все большая неудовлетворенность конечных потребителей не только технологией производства подшипников скольжения на основе баббита, но и результатами (готовыми изделиями). Для грамотных инженеров и техников, обращающих внимание на полный жизненный цикл подшипника скольжения, становится очевидным, что несмотря на кажущуюся дешевизну материала и стоимость ремонтных работ, эксплуатация подшипников скольжения из баббита в целом, с учетом низких сроков межремонтной эксплуатации оборудования, простоев, аварий, приводит к неоправданно высоким затратам владельцев оборудования. Ниже приведена таблица негативных факторов, приводящих к низким эксплуатационным свойствам подшипников скольжения из баббита.

Большие осевые зазоры для гарантированного поддержания масляного клина.

Успехи химической промышленности во всем мире за последние 30 лет позволили синтезировать новые материалы с заранее заданными свойствами, которые идеально подходят для избранных условий эксплуатации. Речь идет о композитных материалах, широко применяемых везде, от медицины до космонавтики, а в нашем случае – об инженерных антифрикционных полимерах. Низкие коэффициенты трения, высокие сопротивления нагрузкам, усталости и износу, работа при повышенных температурах (до 350 °С по сравнению с 80 °С для баббита), упругая пластичность и твердость, высокая ремонтопригодность, энергосбережение, простота эксплуатации и много других уникальных свойств давно сделали полимеры заменой для устаревших материалов в трущихся узлах.

В Российской Федерации существуют компании, активно применяющие современные технологии в производстве и ремонте подшипников скольжения, например, ООО НПК «Промышленные технологии», г. Тула. Производимые и ремонтируемые предприятием подшипники скольжения не требуют при производстве опасных веществ и условий труда, имеют кардинально лучшие характеристики и качество по сравнению с подшипниками из баббита, не уступают мировым аналогам и имеют гораздо более низкую стоимость. Запатентованная технология производства дает прекрасные эксплуатационные результаты и неизбежно приведет к переходу потребителей на эксплуатацию подшипников нового поколения.

Баббиты

Баббит – искусственно созданный сплав металлов, обладающих разными химическими свойствами. Основу этих сплавов составляют металлы, которые имеют невысокую температуру плавления. К этим металлам относятся свинец, олово, мышьяк и сурьма. Поскольку одни элементы более мягкие, а другие более твёрдые, то получается специфический сплав, обладающий хорошими свойствами, позволяющими снижать коэффициент трения (так называемыми антифрикционными свойствами), износоустойчивостью и долговечностью.

Изобретение таких материалов относится к той категории научных курьёзов, когда основная деятельность изобретателя далека от предмета изобретения. Приоритет изобретения сплавов, которые применяются во многих механизмах, принадлежит Исааку Бэббиту – профессиональному ювелиру. Он запатентовал своё изобретение ещё в 1841 году и даже получил от Конгресса США огромную по тем временам премию – 20000 долларов. Уже через шесть лет он появился в России.

Классификация баббитов

Сегодня хорошо изучены и отработаны следующие марки:

- оловянные;

- кальциевые;

- свинцовые.

Все они производятся в соответствии с ГОСТ. Например, кальциевые баббиты изготавливают на основании ГОСТ 1209-90, баббиты оловянные и свинцовые по ГОСТ 1320-74.

Каждый из трёх марок классифицируется с помощью набора заглавных букв и цифр:

- оловянные баббиты имеют маркировку Б83, Б83С, Б88, SAE11, SAE12, ASTM2;

- свинцовые баббиты маркируются Б16, БН, БС6, SAE13, SAE14, ASTM7;

- кальциевые баббиты маркируются БК2, БК2Ш, БКА.

Основные характеристики и состав

Оценка свойств перечисленных марок производится на основе следующих характеристик:

- Полный состав химических элементов сплава.

- Физические характеристики сплава.

- Литейно — технологические характеристики.

- Механические свойства.

- Предельно допустимые режимы работы.

- Область применения сплава.

По химическому составу они отличаются тем, какой металл был выбран за основу. Так например, оловянный баббит Б83 включает до 85% олова (Sn), до 12% сурьмы (Sb), около 6% меди (Cu). Свинцовый баббит Б16 имеет в своём составе 87% свинца (Pb) и почти 13% сурьмы. Основным металлом в кальциевых баббитах используется свинец: до 96% с добавлением кальция (Ca), около 1%.

Для придания баббитам требуемых свойств в их состав включают твёрдые элементы. К этим элементам относится почти вся группа редкоземельных металлов: кадмий, теллур, сурьма и другие.

Среди физических характеристик наибольший интерес представляют: удельный вес, плотность, сопротивление электрическому току. У всех полученных сплавов эти показатели очень близкие.

Баббит марки Б83

Из литейно-технологических характеристик важную роль играют: температура плавления и температура, при которой необходимо производить заливку сплава в подшипник. Она зависит от дополнительных химических присадок. Например, температура плавления оловянного баббита марки Б83 составляет 370°С, а температура при заливке должна составлять 440°С. Для сплава марки Б16 (свинцовые баббиты) температура плавления составляет 410°С, температура при заливке должна превышать 480°С. Эти примеры наглядно показывают, что при заливке подобных сплавов в подшипник, температура расплава должна быть всегда выше температуры плавления.

Сегодня в промышленных масштабах баббиты производятся либо из руды соответствующих металлов, либо из вторичного сырья, поступающего на переработку. Исходя из технологической целесообразности, баббиты выпускаются в виде слитков. Вес каждого слитка составляет 22 кг. Для борьбы с незаконным производством и организации системы учёта на каждом слитке делают оттиск в виде товарного знака производителя. На нём указывают порядковый номер произведенной плавки по заводскому учёту. Затем эти слитки используют для заливки в подшипники.

К механическим свойствам относят: допустимые размеры изделий, предел прочности заливки при кратковременной нагрузке, относительное удлинение, ударную вязкость и твёрдость.

Оценка предельно допустимых режимов работы производится на основании следующих характеристик: допустимая нагрузка, скорость вращения детали, твёрдость вала вращения, допустимая температура нагрева деталей.

Область применения определённого вида баббита определяется следующими характеристиками: вид нагрузки, удельное давление, круговая скорость, напряжённость работы и предельная рабочая температура.

Область применения

В зависимости от своих индивидуальных свойств каждая разновидность баббита применяется строго в определённых механизмах и машинах. Все они применяются для заливки боковых стенок вала крепления подшипника. Это помогает значительно снизить коэффициент трения, препятствующий нормальному вращению подшипника. Обладая относительно невысокой температурой плавления, удаётся получить хороший эффект при постепенном притирании вращающихся деталей. Он позволяет значительно снизить износ новых элементов подшипников и повысить их срок службы. Кроме этого при вращении подшипника, в баббите образовываются микроканалы. Через них улучшается смазка всех вращающихся деталей.

Каждая марка баббита имеет особую область применения. Например, оловянные баббиты используют тогда, когда обязательно необходима повышенная износостойкость при высоких скоростях вращения. Особенно востребованы подобные марки, когда требуется обеспечить хорошую вязкость, допустимые температурные показатели и низкий коэффициент трения.

Хорошая сопротивляемость коррозии позволяет применять эти виды баббитов в условиях высокой влажности и даже в воде.

Например, рассмотренный выше баббит марки Б83 применяется в подшипниках, работающих на очень высоких скоростях и повышенных динамических нагрузках. Это могут быть высокооборотистые дизельные двигатели, нижние половины так называемых крейкопфных подшипников низкооборотистых дизелей. Кроме этого их применяют в мотылёвых и рамовых подшипниках, а также в подшипниках, которые служат опорой гребных валов на судах.

Свинцовые баббиты лучше всех переносят сильный нагрев. Их применяют в дизельных двигателях автомобилей, тракторов, экскаваторов. Баббиты марки Б16 применяют в подшипниках, размещённых в двигателях электровозов. Их устанавливают на различные путевые машины и в оборудовании, применяемом в тяжёлом машиностроении.

Баббит марки Б16

Кальциевые баббиты применяют на железнодорожном транспорте, для оснащения подвижного состава, как тепловозов, так и грузовых и пассажирских вагонов.

Достоинства и недостатки перечисленных сплавов

Все описанные сплавы обладают определёнными достоинствами и характерными недостатками. Из достоинств можно выделить:

- высокие антифрикционные свойства баббитов (противостоят возвратно-поступательным движениям механизмов);

- хорошая антикоррозийная стойкость;

- высокая износоустойчивость;

- повышенная ударная вязкость;

- относительно невысокая температура плавления баббита(интервал составляет 240°С — 340°С);

- повышенный коэффициент размягчаемости сплава (при температуре 100°С он соответствует норме НВ 9-24);

- значительно увеличенная вязкость при ударных нагрузках;

- хорошая износоустойчивость;

- снижается время, необходимое для приработки отдельных деталей.

Недостатки заключаются в следующем:

- низкая прочность, по сравнению с другими сплавами;

- невысокая прочность (НВ 13-32);

- необходимость применения более прочных оболочек (из чугуна, стали или меди);

- низкое сопротивление усталости, что снижает работоспособность подшипника и уменьшает срок его службы;

- высокая теплопроводность;

- наличие дополнительных присадок из мышьяка, висмута делают данный сплав сложным в утилизации;

- для оловянных баббитов, в качестве недостатка можно отметить высокую конечную стоимость подшипника.

Несмотря на приведенные недостатки, баббиты получили широкое распространение во многих областях машиностроения. Их положительные свойства позволяют решать сложные инженерно-технические задачи.

Заливка баббитом вкладышей подшипников паровых турбин при изготовлении на производстве

Образование прочно соединенной с поверхностями полости вкладыша подшипника паровой турбины тонкостенной баббитовой втулки является сложным ответственным процессом. Этот процесс можно разделить на части: подготовка поверхностей вкладышей под лужение, подготовка расплава олова и лужение, сборка вкладышей в комплект и подготовка поверхностей для заливки баббитом, подготовка расплава баббита, заливка, контроль, исправление мелких дефектов .

Процесс подготовки вкладыша подшипника паровой турбины под лужение состоит из ряда операций: очистки, обезжиривания, травления и покрытия слоем флюса.

Очистка поверхности вкладыша от загрязнений, следов коррозии и т. п. производится шлифованием наждачной бумагой, обработкой металлическими щетками.

Для обезжиривания очищенные детали помещаются в ванну с водным раствором нижеприведенного состава (содержание компонентов дано в граммах на литр раствора):

Тринатрийфосфат: 15;

Сода кальцинированная: 50;

Сода каустическая: 25—35;

Жидкое (натриевое) стекло: 2—3;

Температура раствора: 80—90°C;

Время обезжиривания: 5—10 мин.

В процессе обезжиривания и во время извлечения деталей раствор в ванне непрерывно перемешивается подаваемым в него сжатым воздухом. После обезжиривания вкладыши турбинных подшипников тщательно промываются вначале горячей, затем холодной водой. Полноту обезжиривания проверяют по смачиваемости поверхности вкладыша холодной водой; на хорошо обезжиренной поверхности вода растекается ровным слоем.

Промытые и высушенные вкладыши подшипников подлежат немедленному травлению технической соляной кислотой, разведенной водой в соотношении объемов 1:1. Травление проводится погружением в ванну с раствором; время травления — 2—3 мин. К концу периода травления поверхности приобретают серебристо-серый матовый оттенок, что свидетельствует о качественности процесса. После травления детали промываются в холодной воде.

Флюсование производится двукратно. Первый раз — с целью защиты полости вкладыша подшипника паровой турбины от окисления — до и в процессе предварительного нагрева. После промывки при помощи волосяной щетки вкладыш немедленно покрывается флюсом, состоящим из водного раствора травленой цинком соляной кислоты и хлористого аммония. Вторично вкладыш покрывается флюсом в нагретом состоянии непосредственно перед его помещением в ванну с расплавленным оловом. Зафлюсованные вкладыши нагреваются в электропечи до температуры от 100°C, но не выше 120°C. Не подлежащие лужению поверхности покрываются тонким слоем краски, составленной из мелового порошка, жидкого стекла и воды.

Для лужения поверхностей вкладыша подшипника турбины применяют олово марки 01—04. Перед началом лужения расплав олова в ванне рафинируют добавкой в него 15—20 г безводного хлористого аммония. Продолжительность процесса рафинирования 5—10 мин. Он сопровождается помешиванием расплава, а на завершение процесса указывает прекращение выделения газов. Рафинирование ванны производят перед лужением новой партии вкладышей, но не реже одного раза в 2 ч.

Процесс лужения заключается в погружении в ванну с расплавленным и нагретым до температуры 290—310°C оловом подогретых до температуры 100—120°C вкладышей подшипников. Время выдержки вкладышей в ванне — 3—5 мин, считая с момента прекращения выделения пара и газов. Перед загрузкой вкладышей в ванну и извлечения из нее следят за тем, чтобы с поверхности расплава был снят шлак.

После облуживания рабочая поверхность вкладыша подшипника паровой турбины имеет светлый блестящий вид, указывающий на качественное завершение процесса.

Плавление баббита и нагрев его до температуры заливки производится в электропечах. Температура баббита марки Б-83 должна соответствовать диапазону от 400 до 420°C, а баббита марки Б-16 — 460—480°C.

Перед разливкой баббит рафинируется добавкой хлористого аммония. Прекращение бурления металла при перемешивании указывает на завершение процесса рафинирования. Шлак с поверхности расплава удаляется.

Из механизированных способов заливки баббитом следует выделить два способа: центробежный и под давлением.

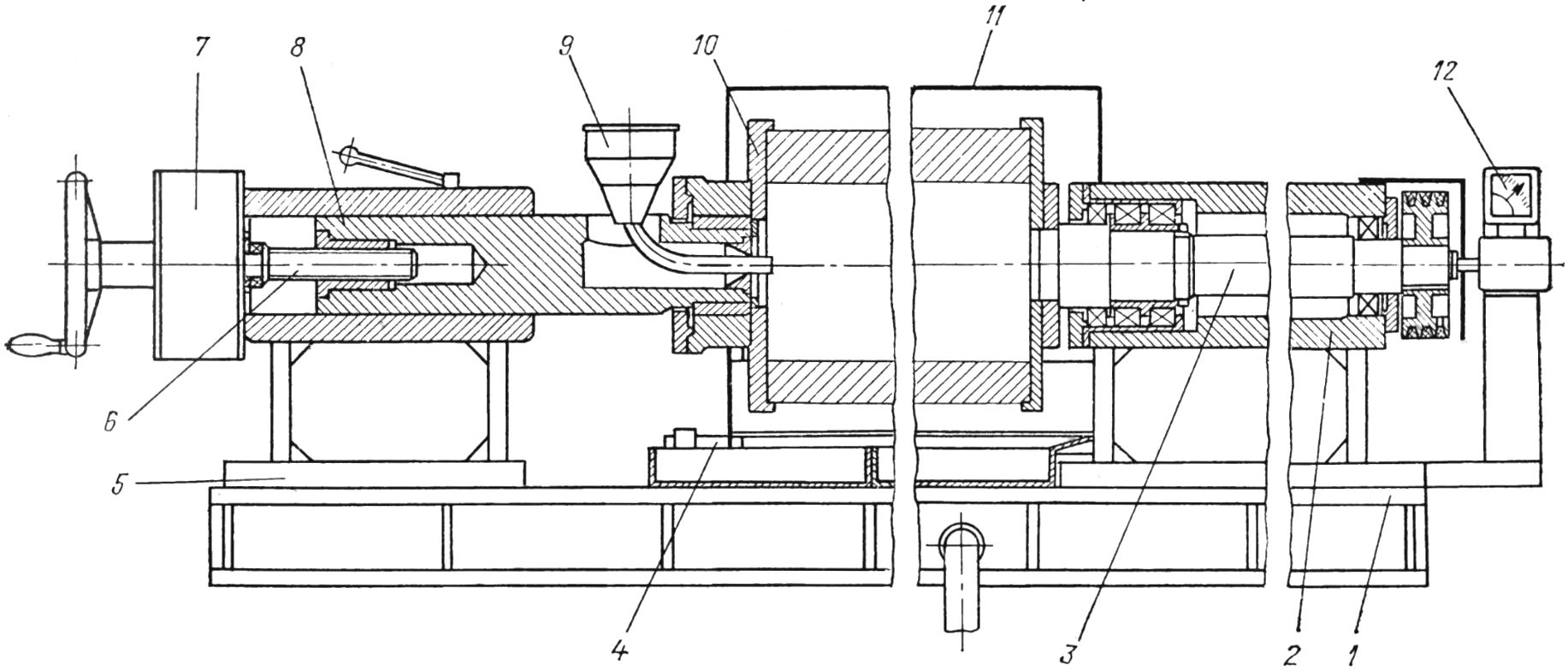

Центробежная заливка осуществляется на специализированных машинах, одна из которых изображена на рис. 5.3.

Рис. 5.3. Центробежная установка для заливки вкладышей подшипников паровых турбин баббитом: 1 — основание; 2 — передняя приводная бабка; 3 — шпиндель; 4 — направляющие кожуха; 5 — задняя бабка; 6 — винт привода пиноли; 7 — пневмоцилиндр привода пиноли; 8 — пиноль задней бабки; 9 — заливочная воронка; 10 — вращающийся упорный фланец; 11 — откидной кожух; 12 — тахометр.

На основании установки 1 помещены неподвижная приводная передняя 2 и перемещаемая задняя бабки 5. Между бабками на направляющих 4 установлен откидной кожух 11 с форсунками, гибкими шлангами, соединенными с водяной и воздушной магистралями. Шпиндель передней бабки приводится во вращение двигателем через ременную передачу. Частота вращения шпинделя регулируется пускорегулирующим реостатом бесступенчато и контролируется тахометром. Задняя бабка имеет пиноль с вращающимся на подшипниках упорным фланцем. На ней же установлена и заливочная воронка. Пиноль перемещается либо вручную через винтовую пару, либо пневмоцилиндром. В заданном положении пиноль фиксируется поворотом рукоятки.

Установка специализирована только на заливке вкладышей подшипников паровых турбин с поверхностями цилиндрической формы. На них можно осуществить процесс одновременной заливки комплекта, состоящего из верхней и нижней половин опорного вкладыша.

Сборка комплекта производится следующим образом. Между разъемами половин устанавливаются на всю длину две стальные прокладки, изолированные с обеих сторон асбестовыми или из дюраля прокладками толщиной 0,5—1,0 мм. Стянутый хомутами собранный из половин подшипниковый вкладыш турбины закрывается с двух сторон крышками, помещается в установку и крепится между фланцами шпинделя и пиноли. Вращающиеся части установки и вкладыш закрываются кожухом.

Рассматриваемый процесс сборки и установки, т. е. с момента после окончания лужения и начала заливки, должен быть осуществлен не более чем за 3,5—5 мин.

Для получения качественной заливки необходимо правильно назначить частоту вращения шпинделя установки, которая определяет центробежную силу, прижимающую баббит к поверхности полости вкладыша подшипника. При завышенной центробежной силе наблюдается явление центробежной ликвации, которая заключается в неравномерном распределении частиц баббита с различным удельным весом по поверхности вкладыша паровой турбины.

Ориентировочно частота вращения при заливке вкладышей может быть определена по формуле:

Где n — частота вращения вкладыша подшипника паровой турбины, об/мин; r — внутренний радиус вкладыша, см.

Однако в процессе накопления опыта частота вращения шпинделя установки в зависимости от диаметра вкладышей уточняется. Хорошие результаты после отработки режима получаются при заливке с указанными ниже частотами вращения.

Частота вращения шпинделя в зависимости от диаметров вкладышей подшипников турбин следующая:

| d, мм | n, об/мин |

|---|---|

| 110 | 650 |

| 130 | 600 |

| 150—170 | 560—580 |

| 200 | 450—470 |

| 250 | 400—425 |

| 300 | 385—400 |

Заливка производится через нагретую до температуры 250—300°C воронку непрерывной струей из нагретого до той же температуры мерного ковша, в котором объем порции расплавленного баббита соответствует массе залитой втулковой части подшипникового вкладыша паровой турбин (с учетом припуска).

Для направленного затвердевания баббита наружная поверхность вкладыша подшипника интенсивно охлаждается (примерно до температуры 200°C) воздушно-водяной смесью, подаваемой через сопла. Вращение залитых вкладышей продолжается до полного затвердевания баббита.

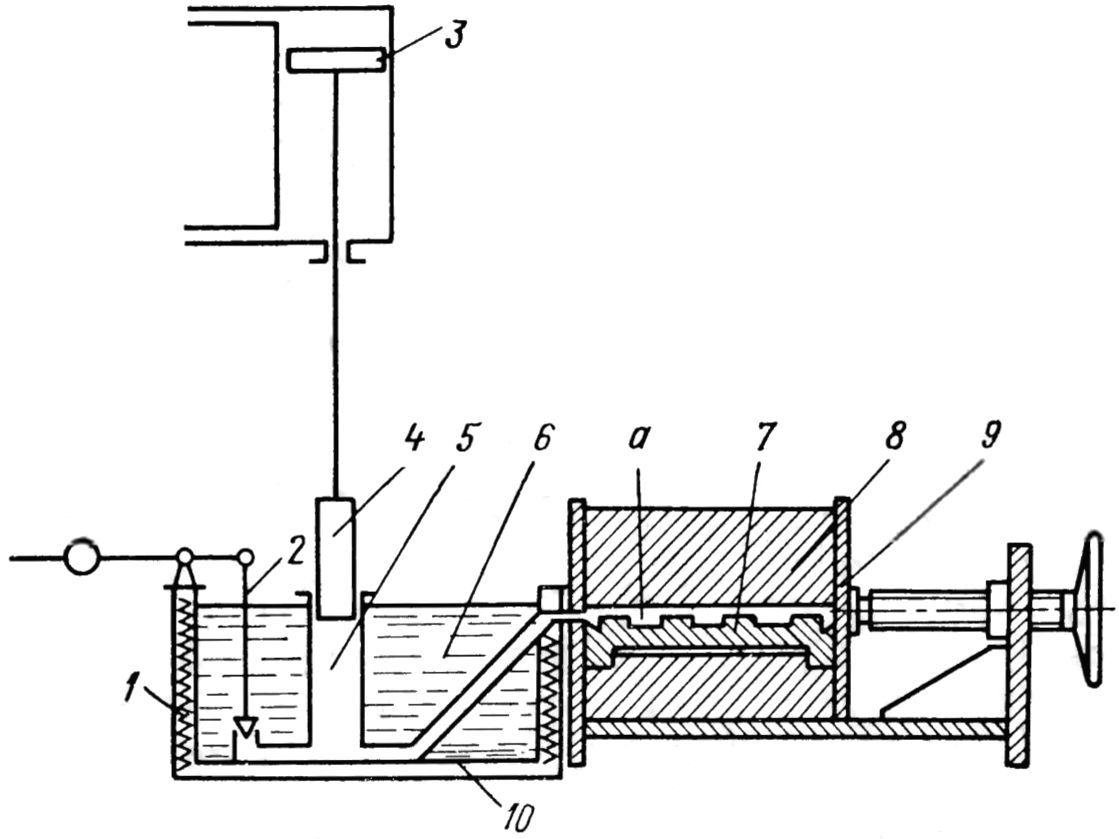

Способ заливки под давлением более универсален. Им можно соединять основной металл со слоем баббита не только деталей типа тел вращения, но и другой конфигурации, в том числе и плоских деталей. Средствами для его осуществления являются установки, одна из конструкций которых схематично изображена на рис. 5.4. Установка настроена на заливку половины опорного вкладыша подшипника паровой турбины.

Рис. 5.4. Установка для заливки вкладышей подшипников паровых турбин баббитом под давлением.

На сварном основании установки помещено приспособление 9, состоящее из неподвижной вертикальной плиты и подвижной части, составленной из салазок с помещенными на них призмой и второй вертикальной плитой.

Перед заливкой упомянутые части приспособления нагреваются (нагреватели на рисунке не показаны). Нагретый непосредственно после лужения вкладыш 7 подшипника устанавливается на призму подвижной части приспособления, и вся подвижная часть с помощью штурвала подводится к неподвижной плите. Сверху между плитами закладывается подогретый пуансон 8. Он фиксируется и затем прикрепляется к призме приспособления таким образом, что совместно с поверхностями призмы, вертикальных плит приспособления и самого полшипникового вкладыша образует форму, по конфигурации и размерам соответствующую баббитовой втулке (с учетом усадки) биметаллической заготовки.

Торцы опорного вкладыша турбинного подшипника должны быть с высокой точностью обработаны относительно наружных поверхностей, которыми вкладыш укладывается на призмы приспособления. Неперпендикулярность указанных поверхностей не должна превышать 0,05 мм, а параметр шероховатости торцовых поверхностей должен соответствовать Ra = 2,5 мкм. Нарушение этих условий может привести к выплеску баббита.

Плавление баббита и все, что связано с обработкой расплава 6, происходит в литом тигле 10, вмонтированном в электрическую нагревательную печь 1. Печь представляет собой каркас с двойными стенками, пространство между которыми заполнено теплоизоляционным материалом. Внутри каркаса находится футеровка из пустотелых втулок с нагревателями. В тигле размещен засасывающий и подающий расплав цилиндр 5, плунжер 4 которого связан с поршнем 3 приводного цилиндра. Тигель и полость засасывающего цилиндра соединены каналом, перекрываемым клапаном 2. Из упомянутого цилиндра выходит наклонный канал, заканчивающийся соплом. Приводной цилиндр питается от насосной станции или от гидроаккумулятора.

Перед заливкой подогретый плунжер также опускается в подогретый цилиндр до нижнего крайнего положения. При перемещении плунжера приводным цилиндром вверх и открытом клапане расплавленный баббит засасывается в цилиндр. После этого медленным опусканием плунжера при закрытом клапане расплавленный баббит вводится через соединительный канал в сопло. Вслед за этим открывается золотниковый переключатель и создается высокое давление в полости цилиндра. При этом связанный со штоком пуансон подаст расплавленный баббит в полость а между вкладышем подшипника и пуансоном приспособления. Через 30—40 с выдержки залитого баббита под высоким давлением подшипниковый вкладыш турбины направленно охлаждается.

Качество биметаллических вкладышей может быть гарантировано при тщательном строгом контроле как во время ведения процесса, так и после его завершения.

Химический состав баббита не в состоянии поставки, а непосредственно перед соединением с металлом вкладыша определяется взятой из тигля при заливке партии вкладышей пробой. Он должен соответствовать приведенным для каждой из марок в нижних строках табл. 5.1 значениям.

Окончательная проверка качества заливки вкладыша подшипника турбины производится керосиновой пробой. Вынутые из ванны с керосином вкладыши, где они находились 10—15 мин, протираются, после чего торцовые поверхности и стыки покрываются меловым раствором. Обнаруженные в зоне соединения баббита с с основным материалом резко выраженные желтые пятна свидетельствуют о расслоении. Применяют ультразвуковой метод проверки сплошности материала в местах соединения баббита с поверхностью вкладыша турбинного подшипника.

После механической обработки на поверхности баббитового слоя допускаются без исправления чистые газовые раковины диаметром до 0,2 мм и глубиной менее 0,5 мм общим количеством не более пяти, расположенные между собой и от края не менее чем на 30 мм.

Некрупные дефекты, обнаруженные после механической обработки, могут быть допущены к исправлению. К таким дефектам относятся чистые газовые раковины, а также шлаковые и другие включения. Каждый из дефектов по размерам в поперечнике не должен превышать 5 мм, а их общее количество должно быть не более четырех, расстояние между отдельными дефектами — не менее 55 мм. Суммарная площадь исправляемых дефектов не должна превышать 10% всей поверхности.

Исправляются дефекты напайкой баббитом. Чистые газовые раковины подвергаются пайке без разделки антифрикционного слоя. Дефектные участки, содержащие включения, вырубываются. Во всех случаях пайка производится с подогревом до 150°C.

про баббит

Сегодня решил написать небольшую инструкцию по заливке шатунов баббитом. Если кому из читающих что-то покажется не правильным – пишите, конструктивная критика всегда полезна.

В двигателе М использован баббит БМН (сейчас такого нет, максимально приближен к нему БН). В двигателях А применялся оловяннистый баббит, что-то похожее на Б83. Их между собой мешать нельзя. Замена оловяннистого баббита на свинцовый была сделана для удешевления производства. Цена вопроса отличается в разы. Поэтому старый баббит выплавляем, все поверхности облуживаем обыкновенным оловянным припоем из любого сельмага. При этом не забываем про паяльную кислоту.

Баббит в тигле греем газом. Обычным газосварочным резаком (обязательно с кислородом). Паяльная лампа или пропановая горелка для кровли крыши не подходят. Паяльная лампа не дает нужной температуры, а пропан греет очень долго — много баббита просто сгорает. Вначале для контроля температуры я использовал тепловизор, но т.к. взять надолго в пользование у меня не получается, то прикупил на АЛИ обычный китайский пирометр. Он, конечно, врет на 5 -10 градусов, но в данном случае это не принципиально. Баббит греем до 440 -460 гр. в полном соответствии с таблицей, которую можно найти на любом сайте по продаже баббитов.

Деталь, в данном случае шатун или бугель с оправкой надо нагреть, но здесь есть своя тонкость. Если шатун нагреть недостаточно хорошо, то баббит при заливке не выходит с обратной стороны оправки и приходится сразу же чуть-чуть его добавлять с обратной стороны. Это получается явный брак и приходится начинать всю работу сначала. Даже если стукнуть по шатуну молотком звук получается как у треснутого колокольчика. А при правильной заливке звук долгий и звонкий. При сильном нагреве шатуна баббит долго не застывает и пытается «убежать» через неплотности в оправке, в результате получаются большие каверны. В общем, все приходит исключительно с опытом и только через большое количество повторений. До получения стабильных результатов я, наверное, раз 25 – 30 повторял этот процесс, сжег около килограмма баббита.

Уплотняем баббит через 1,5 — 2 (или даже 2,5) минуты после заливки постукиванием по оправке молотком массой 0,7 — 1 кг. Если уплотнять раньше — есть вероятность, что баббит еще не начал кристаллизовываться и он обязательно вылетит.

Зазор между оправкой и деталью должен быть около трех мм. Если сделать меньше — и баббит неудобно заливать и он начинает завоздушивать и образуются большие каверны. Это сильно увеличивает расход баббита, но другого варианта у меня нет.

Заливку можно производить двумя способами – это в предварительно собранный шатун (потом разрезать заливку, что бы снять бугель), или отдельно бугель и отдельно шатун. Опять же исходя из моего небольшого опыта, лучшие результаты получаются при раздельной заливке шатуна и бугеля. Попытаюсь объяснить почему: при уплотнении заливки в предварительно собранном шатуне происходит продольный сдвиг слоя баббита относительно поверхности к которой баббит должен (и уже успел) привариться (прилипнуть или можно подобрать какое нибудь другое слово), и, как я писал чуть выше, звук при этом хрипловатый, нет звонкости в нем. А при раздельной заливке баббит уплотняется в поперечном направлении и сдвига по телу шатуна не происходит.

На 4 шатуна, если придерживаться вышеописанного процесса, уходит примерно 800 гр. баббита.

Читайте также: