Нанесение карбида вольфрама на сталь

Обновлено: 17.05.2024

Вообщем тема такая: Есть возможность нанесения карбида вольфрама на металл. Щас наносят мне на тарелки клапанов - но это на сталь.

Кто что думает по поводу нанесения на алюминий? - мешает оксидная плёнка. Разработчик процесса тож как и я опасается за то что отвалится к чертям собачим.

Серега думаеш имеет смысл наносить? насчет люминя у меня родилась идея только делать пластинку из карбида вольфрама и приклеивать ее к люминевой поверхности

ПыСы Че ты там из люминя укрепляеш?

Да думаю на поршни нанести, кумекаю так по расчётам будет 400-450 сил, поршни 500 сильные, а иногда и захочется азотом жахнуть. вот и думаю жаростойкость повысить, хотя и оксид алюминьки тож не слабо темру держит, но вольфрам всёх твёрже, лучше детонацию перенесёт (не дай бог)

у нас наносили на поршня керамику, незнаю правда какую именно, но помоему по барабану они все однотипно наносятся. Так вот достаточно долго проходили поршни.

А че на твой дроволет ковку никто не делает?

Саня, обижаешь, на мою ласточку есть любой вкусный пирожёк, были бы деньги. а их мала.

Называется не хочу ковку, хочу Huperutetic, да и как бы нет лишних денег на нёё, и смысла не вижу. А покрытие и на ковке лишним бы небыло.

Походу в аргоне надо наносить. нет тут металлургов, - "будем искать!"

Стингер, пленка снимается в среде инертного газа, и новое покрытие кладется в этой же среде.

Такая же галиматья как с люминем у титана, там та же проблема.

Решается аргоном. Так что все верно.

Правда, нам не вольфрам надо было наносить, а делать высокоскоростную постель в титановой детали, там тоже эта долбаная пленка все мозги съела, прежде чем нашли решение.

Насчет вольфрама на поршни - честно - ни разу не слышали даже про такое. Молибден наносят, керамику наносят всяческую, но про вольфрам - х.з.

Саня не совсем керамика, керамика это соединения с кремнием, а это соединение с углеродом, но впринципе называют керамикой.

Кароч помучиемся, на мне обкатаем технологию, посмотрим чего получится.

Есть ещё темка - нанесение молекулярной меди на пары трения - это на валы, компенсаторы, колечки.

На торец и шток наносим уже слой (до 4 соток). На торец для снижения коэффициента трения, на стержень для уменьшения зазора. Кароче, менять втулку долго муторно и нет денег.А по зазору, как сами понимаете конус. Верх в допуске, серезина в допуске, а низ вылез на 2-3 сотки. вот и наношу чтоб его компенсировать.т.е. по низу будет зазор 4 сотки (допуск до 6 соток) а по верху 2 сотки (минимальный допуск). Плюсом снимаем трение и улучшаем теплопроводность. В купе с карбидом на тарелки, - думается мне титан -нах. Учитывая ценнег 110 за титановый там и самый лучший стальной 100 (8 шт.) тоже там реальная экономия.

Кароч после нанесения выложу вотки.

С помошью плазмы нанесено на тарелку клапана покрытие - карбид Вольфрама - WC температура плавления выше 3500С, алмазная твёрдость.

Под микроскопом выглядит как многа мелких капелек, на ощюпь как тефлон.

Край режет (царапает) керамику, стекло, хром молибденовые сплавы.

Нанесение покрытия из карбида вольфрама

Карбид вольфрама широко известный сплав, обладающий высокой твердостью и повышенными износостойкими свойствами. Твердость карбида вольфрама (WC) более 60 HRC. Модуль упругости – 69 ГПа. Покрытия из WC обладают высокими прочностными показателями, но являются хрупкими, а также сложно обрабатываемыми.

Мы предлагаем нанесение покрытия карбида вольфрама с использованием следующих технологий:

- Плазменное напыление,

- Газопламенное напыление,

- Детонационное напыление,

- Высокоскоростное напыление,

- Электроискровое легирование,

- Плазменная наплавка.

Каждая технология имеет свои особенности

Покрытие из карбида вольфрама методом электроискрового легирования наносится толщиной 10-100 мкм. При этом используется электрод изготовленный из карбида вольфрама с добавлением кобальта. Покрытие получаемое при детонационном и высокоскоростном напылении обладает минимальной пористостью. Как правило методами напыления чистый карбид вольфрама не наносится. Используют комбинированные материалы - более мягкий и пластичный материал, с добавлением твердых частиц WC. Такие покрытия считаются более износостойкими. Толщина покрытия из карбида вольфрама при технологиях напыления 100-300 мкм.

Применение покрытий из карбидов вольфрама по характеру износа

- гидроабразивный износ (покрытие наносится на рабочие колеса насосов)

- коррозионный износ (изделия контактирующие с водой и подверженные коррозии)

- абразивный износ (изделия подверженные воздействию абразивных материалов, или частиц абразива)

- изделия работающие в химически агрессивной среде (плунжера насосов высокого давления, детали уплотнений, втулки)

- эрозионный износ (детали запорной арматуры) и др.

Применение покрытий из карбида вольфрама

- Валы и ролики,

- штоки гидроударных механизмов,

- плунжера работающие с высокими нагрузками,

- втулки,

- буровой инструмент,

- режущий инструмент,

- штамповый инструмент,

- детали оборудования используемого в нефте- и газодобыче

- услуги по восстановлению деталей, нанесению покрытий, напылению в вакууме, микроплазменному напылению, электроискровому легированию, плазменной обработке, аттестации покрытий, напылению нитрида титана, ремонту валов, покрытию от коррозии, нанесению защитного покрытия, упрочнению деталей;

- поставка оборудования для процессов финишного плазменного упрочнения, сварки, пайки, наплавки, напыления (например, газотермического, газопламенного, микроплазменного, высокоскоростного и детонационного напыления), электроискрового легирования, приборов контроля, порошковых дозаторов, плазмотронов и другого оборудования;

- поставка расходных материалов, таких как сварочная проволока, электроды, прутки для сварки, порошки для напыления, порошки для наплавки, порошки для аддитивных технологий, проволока для наплавки и другие материалы для процессов сварки, наплавки, напыления, аддитивных технологий и упрочнения;

- проведение НИОКР в области инженерии поверхности, трибологии покрытий, плазменных методов обработки, выбора оптимальных покрытий и методов их нанесения; , консалтинг в области наплавки, напыления, упрочнения, модификации, закалки.

Наши менеджеры подробно расскажут об имеющихся у нас технологиях нанесения покрытий, упрочнения, восстановления, придания свойств поверхности, а также о стоимости услуг компании.

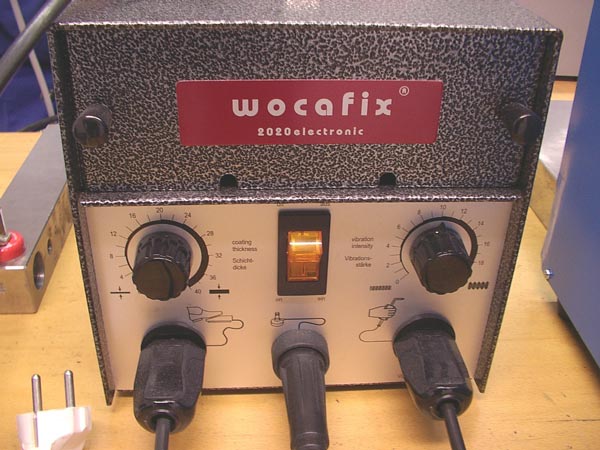

Прибор электроискрового нанесения карбида вольфрама WOCAFIX

Карбид вольфрама (WC — монокарбид вольфрама и W2C — семикарбид вольфрама) — химическое соединение углерода и вольфрама, керамика. Является одной из самых твёрдых из известных ныне керамик (HRC около 90 единиц) — по твёрдости он сравним с алмазом.

Описание процесса:

- В процессе обработки на поверхность металла или инструмента импульсным способом наносится серия разрядов расходуемым электродом из карбида вольфрама

- Толщина покрытия находится в пределах от 2 до 40 мкм, в зави- симости от типа обрабатываемого материала

- Прочность покрытия достигает 82 HRC

- Процесс восстановления можно повторять неограниченное количество раз.

Рекомендуется обрабатывать все типы режущего инструмента, фрезы, протяжки, развертки, зенковки, пуансоны, ма- трицы, штампы, ударный инструмент, втулки и колонки штампов, другой высоконагруженный или дорогостоящий инструмент. Рекомендуется для обработки всех трущихся частей оборудования, везде где есть износ или удары.

Средний эффект достигает 250-550% эффективного повышения стойкости инструмента и жизнеспособности инстру- мента и оборудования, особенно штампов.

В комплектацию прибора WOCAFIX для электроискрового нанесения карбида входит:

- Кабель питания

- Педаль управления

- Держатель электродов

- Кабель заземления магнитный

- Запасные части (лампа и винт)

- Ключ шестигранный

- Набор из 24 карбид вольфрамовых электродов:

- 1 мм длина 50мм - 3 шт

- 1,3 мм длина 50мм - 3 шт

- 1,8 мм длина 50мм - 3 шт

- 2,3 мм длина 50мм - 3 шт

- 1,1х1,1 мм длина 50мм - 3 шт

- 1,6х1,6 мм длина 50мм - 3 шт

- 2,1х2,1 мм длина 50мм - 3 шт

- 2,1х2,1х2,1 мм длина 50мм 3 шт

Преимущества прибора для нанесения карбида вольфрама WOCAFIX:

- Всего два регулятора - толщина и скорость импульсов. Всё остальное делает электроника

- Не требует специального оборудования и высококвалифицированного персонала

- Не требует демонтажа оборудования или инструмента

- Перед нанесением достаточно произвести тщательную очистку места обработки

- После нанесения допускается шлифовка, хонинговка, полировка и нанесение иных видов покрытий

- В комплекте установка, инструмент и комплект расходных материалов - можно начинать работать немедленно

- Все расходуемые электроды всех размеров квадратного, круглого и треугольного сечения поставляются так же дополнительно и всегда на складе.

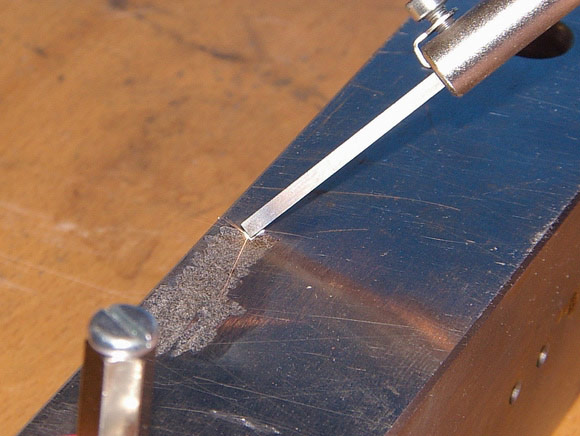

Пример использования прибора электроискрового нанесения карбида вольфрама WOCAFIX

Пример упрочнения поверхности металла с помощью установки WOCAFIX

Видео работы прибора для электроискрового нанесения карбида вольфрама WOCAFIX (упрочнение режущей кромки инструмента)

Часто задаваемые вопросы по прибору WOCAFIX electronic 2020 для нанесения карбида вольфрама.

- Быстрорежущая сталь — до 0,044 мм

- Низколегированная сталь 0,0025 мм

- Высоколегированная сталь 0,0015 мм

- Быстрорежущая сталь (18% карбида вольфрама) - 0,04 мм

- Быстрорежущая сталь (9% карбида вольфрама) - 0,035 мм

- Низколегированная сталь (12% хрома) - 0,02 мм

- Высоколегированная сталь (15% хрома) - 0,012 мм

- Высоколегированная сталь (18% хрома) - 0,01 мм

Ввиду распространения и спекания карбида вольфрама в материал основания, покрытие становится его неотъемлемой частью.

2. Точная штамповка

- Предотвращает сморщивание металла

3. Глубокая вытяжка

- Предотвращает сморщивание металла

- Предотвращает появление

- Препятствует коррозии зажимных пластин и иных частей

4. Гибка металлов

- Предотвращает холодные спаи, разрывы

5. Холодное вытеснение и штамповка

- Предотвращает сморщивание металла

- Увеличивает смазывающую способность

- Предотвращает поломки рабочей зоны

- Увеличивает срок службы инструмента

- Уменьшает требуемое давление вытяжки

- Препятствует образованию коррозии трущихся поверхностей

6. Горячая высадка и формирование резьбы, головок винтов, задвижек, проушин и гаек.

- Предотвращает наволакивание и задиры

- Уменьшает износ, снижает нагрев, инструментов формирования резьбы и канавок, накаточных роликов

7. Литье пластмасс под давлением

- Препятствует коррозию и износ в точках впуска

- Предотвращает прихват отливки к форме

- Предотвращает износ формы и ее частей

- Предотвращает простои производства за счет снижения ремонтов

- Предотвращает появление облоя и впоследствии его очистку

8. Литье пластмасс:

Формообразующие оптического качества (идеально глянцевые) нельзя обрабатывать системой, поскольку это не позволяет получить в последствии безупречный глянец, однако:

- Покрытие предотвращает износ поверхностей смыкания,

- Предотвращает облой и износ кромок,

- Препятствует коррозию каналов и мест впуска, особенно если литьевой состав химически агрессивен.

9. Формирование и литье резины

- Увеличивает срок службы оснастки, обрезных ножей

- Предотвращает облой и последующие прочистки

- Исключает приварку изделия к форме

10. Производство корда, стальных нитей и проводов

- Сокращение простоя из-за предотвращения холодных спаев и наволакивания металла.

- Увеличивает срок службы инструмента, фильер, штампов

11 . Механическая обработка:

- Заводы и предприятия: увеличивает срок службы инструмента, самое широкое применение, особенно эффективно при обработке серого чугуна,

- Развертки: восстановление первоначального диаметра

- Прошивка, просечка отверстий: увеличивает срок службы инструмента и сохраняет от потери допуска.

- Высадка - головки болтов и шлицы крепежа:

- увеличивает срок службы инструмента, предотвращает налипание и задиры высадных головок.

12. Дисковые пилы и рубанки для деревообработки:

- Увеличивает срок службы инструмента в этой обширной области.

Способ формирования покрытий из карбида вольфрама

Изобретение относится к области порошковой металлургии, в частности к получению композиционных материалов. Способ направлен на получение порошкообразных материалов с покрытием их монокарбидом вольфрама. Указанные материалы могут быть использованы для получения режущего абразивного инструмента, например для получения композиций алмаз - карбид вольфрама, расширяющих применение алмазного инструмента. Указанное покрытие предлагается наносить в два этапа: вначале формировать покрытие из кубического карбида вольфрама с минимальным содержанием углерода, а затем полученное покрытие насыщать углеродом из газовой среды до образования монокарбидного слоя. Для снижения доли углерода в покрытии из кубического карбида вольфрама предлагается проводить перед карбидизацией промежуточную термообработку в атмосфере воздуха, обеспечивается расширение спектра получаемых композиционных материалов за счет снижения температуры карбидизации. 1 з.п. ф-лы, 1 табл.

Способ направлен на получение композиционных порошковых материалов с покрытием из карбида вольфрама. Указанные материалы могут быть использованы для получения режущего абразивного инструмента, например для получения композиций алмаз - карбид вольфрама, расширяющих диапазон применения алмазного инструмента.

Способ может быть использован для получения покрытий из карбида вольфрама и на компактных изделиях.

Изобретение относится к области порошковой металлургии, в частности к получению композиционных материалов.

Известен способ получения тонкого износостойкого карбидного покрытия восстановлением паров галогенидов в углеродсодержащей атмосфере (патент Англии №1460981).

Применение данного способа ограничивает выбор подложек для формирования покрытия вследствие опасности подтравливания материала подложки парами агрессивных галогенидов и продуктов их восстановления.

Известен также способ формирования диффузионного покрытия из карбида вольфрама путем насыщения вольфрамовой поверхности углеродом из газовой фазы в процессе термической обработки (Самсонов Г.В., Эпик А.П. Тугоплавкие покрытия. - М.: Металлургия. - 1973. С.132-137). Для реализации данного способа вольфрамовое изделие помещают в графитовую печь с углеродсодержащей атмосферой и термообрабатывают при температурах 1600-2000°С. В результате термообработки формируется двухслойное покрытие из монокарбида вольфрама с внешней стороны и полукарбида вольфрама между подложкой и монокарбидом вольфрама.

Данный способ по совокупности сходных признаков: наличие вольфрамовой составляющей на поверхности частиц (вольфрамового покрытия); насыщение этой составляющей углеродом из газовой фазы в процессе термообработки, принят за прототип.

Преимуществом данного способа является отсутствие паров с повышенной реакционной способностью, реагирующих с подложкой, недостатками - проведение процесса формирования покрытия из карбида при повышенных температурах, что ограничивает выбор покрываемых материалов (например, алмаз графитизируется при температурах выше 1000°С), и наличие полукарбида вольфрама в покрытии, снижающее работоспособность монокарбидного слоя.

Изобретение решает задачу снижения температуры формирования покрытия из монокарбида вольфрама с техническим результатом расширения спектра получаемых композиционных материалов за счет использования в качестве подложек веществ, устойчивых при температурах до 1000°С.

Поставленная задача решается тем, что в способе формирования покрытий из монокарбида вольфрама на порошкообразных материалах и компактных изделиях, включающем насыщение вольфрамовой составляющей (вольфрамового покрытия) углеродом из углеродсодержащей газовой фазы, согласно изобретению формирование карбидного покрытия проводят в два этапа: на первом формируется покрытие из кубического карбида вольфрама с минимальным содержанием углерода (например, при термическом разложении паров карбонила вольфрама в условиях термоциклирования подложки от 130÷600°С); на втором этапе данное покрытие обрабатывается в углеродсодержащей атмосфере при температуре 1000°С.

Задача решается также тем, что для снижения доли углерода в покрытии из кубического карбида вольфрама, формируемом на первом этапе, данное покрытие перед обработкой в углеродсодержащей атмосфере насыщается кислородом путем обработки его в атмосфере воздуха при температуре 400-450°С.

Технический результат достигается способом формирования покрытий из карбида вольфрама, включающим насыщение вольфрамовой составляющей (вольфрамсодержащего покрытия) углеродом из углеродсодержащей газовой фазы, в котором на первом этапе формируют покрытие из кубического карбида вольфрама при температуре не выше 450-600°С, а на втором этапе данный кубический карбид вольфрама переводят в монокарбид при температуре не выше 1000°С.

Предложенный способ заключается в том, что формирующееся на первом этапе покрытие образует капсулу, защищающую подложку от химического и механического воздействия на втором этапе обработки в углеродсодержащей атмосфере. Сформированный на первом этапе кубический карбид вольфрама в процессе термообработки при температуре 850-920°С образует активную фазу WC0.01, с повышенной реакционной способностью и способную трансформироваться при подпитке углеродом из внешней среды в гексагональный монокарбид вольфрама, минуя стадию образования полукарбида W2C. Чем ниже содержание углерода в формируемом при 450-600°С кубическом карбиде вольфрама, тем выше доля образующейся при термообработке фазы WC0.01, тем ближе к стехиометрии образующийся на втором этапе монокарбид вольфрама.

Насыщение кислородом поверхности вольфрамового покрытия перед вторым этапом формирования карбидного покрытия способствует снижению доли углерода в кубическом карбиде вольфрама и увеличению доли фазы WC0.01. Повышенная реакционная способность фазы WC0.01 позволяет проводить обработку покрытия в углеродсодержащей атмосфере при температурах не выше 1000°С, что обеспечивает сохранность алмазного зерна подложки от рекристаллизации.

| Таблица. | ||||

| Примеры конкретного исполнения | ||||

| Доля углерода в исходном покрытии из кубического карбида вольфрама, % ат | Продолжительность термообработки покрытия, час | Состав покрытия, % по массе | ||

| на воздухе при 450°С | В СО при 1000°С | WCгекс | W2Cгекс | |

| - | 0,1 | 4,1 | 95,9 | |

| 45 | - | 1,0 | 31,8 | 68,2 |

| - | 3,0 | 97,0 | 3,0 | |

| 15 | - | 0,1 | 23,1 | 76,9 |

| - | 1,0 | 100,0 | 0,0 | |

| 0,5 | 0,1 | 21,0 | 79,0 | |

| 45 | 0,5 | 1,0 | 98,2 | 1,8 |

| 0,5 | 3,0 | 100,0 | 0,0 | |

| 45 | 1,0 | 0,1 | 26,6 | 73,4 |

| 1,0 | 1,0 | 100,0 | 0,0 |

1. Способ формирования покрытий из монокарбида вольфрама на порошкообразных материалах и компактных изделиях, включающий насыщение вольфрамовой составляющей предварительно наносимого покрытия углеродом из углеродсодержащей газовой фазы, отличающийся тем, что формирование карбидного покрытия проводят в два этапа: на первом формируют покрытие из кубического карбида вольфрама с минимальным содержанием углерода при 450-600°С, а на втором этапе данное покрытие обрабатывают в углеродсодержащей атмосфере при температуре 1000°С.

2. Способ по п.1, отличающийся тем, что для снижения доли углерода в покрытии из кубического карбида вольфрама, формируемом на первом этапе, данное покрытие перед обработкой в углеродсодержащей атмосфере насыщают кислородом путем обработки его в атмосфере воздуха.

Способ нанесения покрытий с карбидами вольфрама

Изобретение относится к области гальванотехники и может быть использовано в машиностроении и других отраслях промышленности при изготовлении деталей и инструментов с износостойкими покрытиями, а также для их восстановления. Способ включает электроосаждение кобальт-вольфрамовых покрытий с применением импульсного тока плотностью 10 А/дм 2 из перемешиваемого электролита, имеющего температуру 55-65°С и состав, г/л: сульфат кобальта 12-15, вольфрамат натрия 40-100, цитрат аммония 40-60, карбид вольфрама 10-50, рН 4-8. Полученное покрытие смазывают 10%-ным раствором гексацианоферрата (II) калия в глицерине и обрабатывают электроискровым способом графитовым электродом ЭГ-4 на мягком режиме рабочим током 1,2-1,5 А. Технический результат: повышение твердости и износостойкости покрытия. 3 пр.

Изобретение относится к области нанесения комбинированных электролитических покрытий, содержащих карбиды вольфрама. Покрытие может быть использовано в машиностроении и других отраслях промышленности при изготовлении деталей и инструментов с износостойкими покрытиями, а также для их восстановления.

Известен электроискровой способ получения износостойких покрытий, содержащих карбиды вольфрама, с помощью твердосплавных вольфрамовых электродов (см. Верхотуров А.Д., Подчерняева И.А., Прядко Л.Ф., Егоров Ф.Ф. Электродные материалы для электроискрового легирования. М.: Наука, 1988, 224 с.).

Недостатком известного способа является то, что такие покрытия формируются не сплошными и не однородными, имеют дефекты (поры, микротрещины), получаются матовыми и шероховатыми. Покрытия имеют более высокий коэффициент трения, хуже защищают от коррозии, у них более высокий износ при трении в паре с закаленной сталью по сравнению с покрытием, предлагаемым в изобретении.

Наиболее близким аналогом предлагаемого способа является гальванический способ нанесения покрытий, представляющих из себя кобальт-вольфрамовые сплавы, с последующей их термической обработкой (прототип). В прототипе для получения электролитического сплава, содержащего 40% вольфрама, рекомендован аммиачно-цитратный электролит следующего состава (г/л): сульфат кобальта 15, вольфрамат натрия 100, цитрат аммония 40, рН 5. Температура электролита 40°С, катодная плотность тока 1 А/дм 2 . Аноды вольфрамовые и кобальтовые (см. Ажогин Ф.Ф., Беленький М.А., Галль И.Е. и др. Гальванотехника. Справочник. М.: Металлургия, 1987, 316 с.). Для повышения твердости кобальт-вольфрамовых покрытий их термообрабатывают в течение 1 часа при температуре 600°С (см. Вячеславов П.М. Электролитическое осаждение сплавов. Л: Машиностроение, 1986, 66, 70 с.).

Однако и после термообработки такие покрытия уступают по твердости и износостойкости покрытиям, предлагаемым в изобретении. Это связано с тем, что известное покрытие содержит вольфрам, а в предлагаемом покрытии вольфрам находится так же и в виде карбидов вольфрама, который превосходят металлический вольфрам по твердости и износостойкости.

Задачей изобретения является повышение твердости и износостойкости покрытий.

Для решения данной задачи предложен способ нанесения покрытий с карбидами вольфрама, включающий электролитическое осаждение из электролита, содержащего кобальт сернокислый, вольфрамат натрия, цитрат аммония, в состав этого перемешиваемого электролита, имеющего рН 4-8 и температуру 55-65°С, дополнительно вводят карбид вольфрама, при этом используется импульсный ток плотностью 10 А/дм 2 и следующее соотношение компонентов, г/л: сульфат кобальта 12-15, вольфрамат натрия 40-100, цитрат аммония 40-60, карбид вольфрама 10-50; затем на полученное покрытие наносят смазку, состоящую из 10% раствора гексацианоферрат (II) калия в глицерине и выполняют электроискровую обработку графитовым электродом ЭГ-4 на мягком режиме рабочим током 1,2-1,5А.

В этом электролите, предназначенном для электроосаждения кобальт-вольфрамового сплава, сульфат кобальта является источником ионов кобальта, вольфрамат натрия является источником ионов вольфрама, цитрат аммония способствует электроосаждению вольфрама и повышает качество покрытия, что способствует повышению микротвердости и износостойкости покрытий. В электролит вводили микродисперсный порошок карбида вольфрама, который, внедряясь в покрытие, повышает их твердость и износостойкость. Электроосаждение покрытий необходимо осуществлять, используя импульсный ток, который способствует повышению содержания второй фазы (карбида вольфрама) в покрытие, уменьшению концентрации неметаллических примесей и улучшает качество покрытия. При электролизе использовали растворимые аноды из вольфрама и кобальта, т.к. применение нерастворимых анодов уменьшает стабильность электролита.

Затем полученное композиционное покрытие на основе кобальт-вольфрамового сплава смазывали 10% раствором гексацианоферрат(II) калия в глицерине и обрабатывали электроискровым способом. Электроискровое легирование необходимо выполнять, используя электрод, изготовленный из электрографита ЭГ-4. Для электроискровой обработки рекомендуется использовать мягкий режим с рабочей силой тока 1,2-1,5А, обеспечивающий получение покрытий более высокого качества. Глицериновая смазка и графитовый электрод необходимы для повышения концентрации углерода в поверхностном слое покрытия и преобразования вольфрама в карбиды вольфрама. Карбиды вольфрама значительно превосходят металлический вольфрам, входящий в состав покрытия, по твердости и износостойкости.

Пример 1. Наносят предлагаемое покрытие на образец из стали У10А. Образец перед нанесением покрытия шлифовали, полировали, обезжиривали венской известью, декапировали в 10% растворе серной кислоты, промывали водопроводной и дистиллированной водой. Предлагаемое покрытие наносили в электролите с минимальной концентрацией компонентов, г/л:

| Сульфат кобальта | 12 |

| Вольфрамат натрия | 40 |

| Цитрат аммония | 40 |

| Карбид вольфрама | 10 |

| рН | 4,0. |

Электролит перемешивали механической пропеллерной мешалкой и поддерживали его температуру 60°С. Для электроосаждения использовали импульсный ток частотой 167 Гц с прямоугольными импульсами, время импульса соответствовало времени паузы, средняя катодная плотность тока равнялась 10 А/дм 2 . Электролиз выполняли в течение 1,5 часов. В результате электроосаждалось блестящее покрытие, имеющее состав: вольфрам 28,73% (по массе), карбид вольфрама 8,16%, остальное кобальт. Толщина покрытия составила 72,9 мкм. Затем полученное композиционное покрытие на основе кобальт-вольфрамового сплава смазывали 10% раствором гексацианоферрат(II) калия в глицерине и обрабатывали электроискровым способом. Электроискровое легирование выполняли на установке ЭФИ-46А, используя электрод, изготовленный из электрографита ЭГ-4. Для электроискровой обработки применяли мягкий режим с рабочим током 1,2-1,5А. Время обработки 1 см 2 покрытия 1 минута. При этом поверхность покрытия становилась матовой.

Микротвердость полученного покрытия составила 11,86 ГПа, т.е. увеличилась почти в 1,3 раза по сравнению кобальт-вольфрамовым покрытием, термообработанным при температуре 600°С в течение 1 часа (прототип).

Износостойкость изучалась на установке возвратно-поступательного движения конструкции ЛТИ (Вячеславов П.М., Шмелёва Н.М. Контроль электролитов и покрытий. Л: Машиностроение, 1985 (Б-чка гальванотехника. Изд. 5, Вып.11), 98 с.). Для сравнения синхронно проводилось испытание образца с кобальт-вольфрамовым покрытием, нанесенным из электролита, предложенного в прототипе, и термообработанным в течение 1 часа при температуре 600°С. Износ кобальт-вольфрамового покрытия составил 2,30 мкм/км. Износ предлагаемого покрытия, полученного в примере 1, получился 1,18 мкм/км.

Пример 2. Наносят предлагаемое покрытие на образец из стали У10А. Образец перед нанесением покрытия готовили также как в примере 1. Предлагаемое покрытие наносили в электролите с концентрацией компонентов, г/л:

| Сульфат кобальта | 12 |

| Вольфрамат натрия | 50 |

| Цитрат аммони | 45 |

| Карбид вольфрама | 25 |

| рН | 6,3. |

При этом использовали режимы электроосаждения, аналогичные применяемым в примере 1. В результате электроосаждалось блестящее покрытие толщиной 74,8 мкм. Затем это полученное электролитическое покрытие смазывали 10% раствором гексацианоферрат(II) калия в глицерине и обрабатывали электроискровым способом также как в примере 1. При этом поверхность покрытия становилась матовой. Микротвердость полученного покрытия увеличилась в 1,4 раза и составила 12,87 ГПа, а износостойкость - в 3,9 раза по сравнению с износостойкостью кобальт-вольфрамового покрытия, электроосажденного из электролита, предложенного в прототипе и термообработанного в течение 1 часа при температуре 600°С.

Пример 3. Наносят предлагаемое покрытие на образец из стали У10А. Образец перед нанесением покрытия готовили также, как и в примерах 1 и 2. Предлагаемое покрытие наносили в электролите с максимальной концентрацией компонентов, г/л:

| Сульфат кобальта | 15 |

| Вольфрамат натрия | 100 |

| Цитрат аммония | 60 |

| Карбид вольфрама | 50 |

| рН | 8,0. |

Для электроосаждения использовали режимы, полностью совпадающие с применяемыми режимами в примерах 1 и 2. В результате электроосаждалось полублестящее покрытие толщиной 87,1 мкм, имеющее состав: вольфрам 37,41% (по массе), карбид вольфрама 10,29%, остальное кобальт. Затем это полученное покрытие смазывали 10% раствором гексацианоферрат(II) калия в глицерине и обрабатывали электроискровым способом также, как в примерах 1 и 2. При этом поверхность покрытия становилась матовой. Микротвердость полученного покрытия составила 13,15 ГПа, износ - 0,53 мкм/км, т.е. уменьшился в 4,3 раза по сравнению с износом кобальт-вольфрамового покрытия, электроосажденного из электролита, предложенного в прототипе и термообработанного в течение 1 часа при температуре 600°С.

Установлено, что в полученном (предлагаемом) покрытии отсутствуют сквозные поры и трещины. Покрытие обладает высокой адгезией. Предлагаемое изобретение позволяет получить следующий технический результат: увеличить твердость и износостойкость покрытий.

Способ нанесения покрытий с карбидами вольфрама, включающий электролитическое осаждение из электролита, содержащего кобальт сернокислый, вольфрамат натрия и цитрат аммония, отличающийся тем, что в состав перемешиваемого электролита, имеющего рН 4-8 и температуру 55-65°С, дополнительно вводят карбид вольфрама при следующем соотношении компонентов, г/л: сульфат кобальта 12-15, вольфрамат натрия 40-100, цитрат аммония 40-60, карбид вольфрама 10-50, а осаждение проводят импульсным током плотностью 10 А/дм 2 , затем на полученное покрытие наносят смазку, состоящую из 10%-ного раствора гексацианоферрата (II) калия в глицерине, и выполняют электроискровую обработку графитовым электродом ЭГ-4 на мягком режиме рабочим током 1,2-1,5 А.

Изобретение относится к области изготовления сборных изделий, таких как гермовводы и волноводные фильтры, а также к гальванотехнике, в частности к металлизации, преимущественно серебрению изделий, состоящих из разнородных металлических материалов.

Изобретение относится к области гальванотехники, может быть использовано в аэрокосмической и других отраслях промышленности при изготовлении узлов, работающих в среде окислителя при высоких температурах, например, турбонасосного агрегата жидкостного ракетного двигателя (ТНА ЖРД).

Изобретение относится к области защиты металлов от коррозии и может быть использовано для защиты стальных изделий от коррозии с помощью многослойных покрытий. .

Изобретение относится к электрохимической обработке защитных металлических покрытий и может быть использовано для увеличения коррозионной стойкости оцинкованной стальной проволоки.

Изобретение относится к химико-термической обработке металлов и сплавов и может быть использовано для упрочнения поверхности рабочих органов технологического оборудования пищевых производств и потребительской транспортной тары для упаковки пищевых продуктов.

Изобретение относится к области поверхностной обработки металлов, в частности к нанесению упрочняющих покрытий, а именно к способам нанесения упрочняющего покрытия на металлические или металлосодержащие поверхности.

Изобретение относится к области электрохимического нанесения оптически черных оксидно-керамических покрытий на алюминий и его сплавы и может быть использовано при изготовлении панелей радиаторов, приборов индикации в электронной и автомобильной промышленности, в строительной индустрии.

Изобретение относится к электролитическому нанесению покрытий на металлические изделия и может быть использовано в металлургии и машиностроении. .

Изобретение относится к области гальванотехники и может быть использовано для нанесения композиционных гальванических градиентных покрытий на основе хрома в машиностроении и других отраслях промышленности при изготовлении или восстановлении деталей и инструментов с износостойкими антифрикционными покрытиями, в частности, для повышения стойкости деформирующих инструментов.

Изобретение относится к области гальванотехники и может найти применение в авиационной, автомобильной и других отраслях промышленности. .

Изобретение относится к области технологии осаждения электрохимических покрытий, а именно к области технологии осаждения композиционных электрохимических покрытий (КЭП), и может найти применение для повышения износостойкости внутренних поверхностей деталей машин, приборов и инструмента.

Изобретение относится к области нанесения химических и гальванических композиционных покрытий на основе сплава никеля. .

Изобретение относится к гальваностегии и может быть использовано в ремонтном производстве при нанесении металлических и композиционных покрытий на цилиндрические поверхности.

Изобретение относится к области порошковой гальванотехники, а именно к материалам для получения композиционных гальванических покрытий, и может быть использовано для создания износостойких покрытий в условиях массового, серийного и единичного производства.

Изобретение относится к области электрохимического осаждения металлических покрытий, в частности хромовых, и может быть использовано для получения коррозионно-стойкого, твердого, термо- и износостойкого покрытия в машиностроении, электронике и других отраслях промышленности.

Изобретение относится к области электрохимии, в частности электрохимического нанесения композиционного материала цинк-фторопласт

Читайте также: