Наплавка латунью стальных деталей

Обновлено: 12.05.2024

Сварка и наплавка широко применяются при ремонтных работах. Сваркой исправляют детали с изломами, трещинами и отколами.

Наплавка является разновидностью сварки и заключается в том, что этим способом не соединяют металлические детали или части в одно целое, а наращивают, наплавляя на основной металл присадочный материал. Наплавкой восстанавливают изношенные поверхности деталей, посадочные размеры которых затем получают механической обработкой на станках.

В ремонтном деле применяют главным образом два вида сварки: дуговую и газовую.

Дуговая сварка может осуществляться металлическим и угольным электродами. Широко применяют сварку на переменном токе (по сравнению с постоянным током) вследствие меньшего расхода электроэнергии, небольшой стоимости оборудования и простоты ухода за оборудованием. При этом применяют электроды со стабилизирующими обмазками.

Газовая сварка также широко используется в ремонтном производстве. Сущность газовой сварки стальных и чугунных деталей заключается в плавлении металла при горении ацетилена в избыточной среде кислорода, при этом развивается температура 3300 °С и выше.

Решая вопросы восстановления деталей сваркой и наплавкой, необходимо учитывать недостатки данного метода. При этом происходит нагрев, вызывающий деформация и возникновение внутренних напряжений. Для ликвидации последних приходится осуществлять термическую обработку, которая также может быть причиной деформации деталей.

Сварка и наплавка стальных деталей. Свариваемость стали зависит от ее химического состава, главным образом от содержания углерода. Большое влияние оказывают и легирующие элементы — хром, марганец, никель и др. С увеличением количества углерода и легирующих элементов в стали ее свариваемость ухудшается.

Хорошо сваривающиеся стали можно сваривать или наплавлять в оГычных производственных условиях без предварительного нагрева и баз последующей термической обработки. Это же относится и к удовлетворительно сваривающимся сталям. Однако детали из этих сталей большой толщины и большого диаметра нужно перед сваркой назреть, чтобы предотвратить образование трещин. Стали с ограничен эй и тем более с плохой свариваемостью могут давать трещины (в зоне теплового влияния в наплавленном металле), поэтому рекомендуется детали из них перед сваркой отжигать при температуре 600—650 °С, а по окончании сварки подвергать закалке и отпуску.

В ремонтной практике применяют главным образом дуговую сварку металлическими электродами.

Наплавкой восстанавливают многие детали, в том числе и вращающиеся в подшипниках скольжения цапфы валов и осей. Прежде чем приступить к наплавке, поверхность детали очищают до металлического блеска. Наплавку ведут слоями параллельно оси цапфы, причем слои наплавляют поочередно на диаметрально противоположных участках цапф, чтобы предупредить деформацию детали. Ширина наплавленного слоя не должна превышать двойной толщины электрода. Наплавив слой, зачищают его стальной щеткой. Следующий слой должен покрывать предыдущий на одну треть ширины.

Сварка и наплавка деталей из чугуна. При восстановлении чугунных деталей (а также деталей из углеродистых сталей толщиной менее мм) применяют главным образом газовую сварку. Сварочный шов получают, используя присадочный материал в виде прутков или проволоки. Чугунные отливки (детали) сваривают обычно при помощи чугунного же присадочного материала. Сварка чугуна ведется кислородно-ацетиленовым пламенем с небольшим избытком ацетилена (пламя получается восстановительное). Чтобы предохранить расплавленный металл шва от окисления, применяют флюсы.

Детали из серого чугуна можно сварить с предварительным общим нагревом, с местным подогревом или без подогрева. Сварку деталей с предварительным подогревом до 500—700 °С условно называют горячей сваркой, при подогреве до 250—450 °С— полугорячей, а без подогрева — холодной сваркой. Лучшие результаты дает горячая сварка. Детали нагревают в печах или горнах.

В ремонтной практике широко распространен способ восстановления корпусных деталей из чугуна методом сварка-пайка латунной проволокой и прутками, отлитыми из медно-цинковых оловянных сплавов. Этот способ не требует нагрева свариваемых кромок до расплавления, а лишь до температуры плавления припоя.

Ковкий чугун плохо поддается сварке. Наиболее простым способом восстановления деталей из ковкого чугуна является сварка с применением латунных электродов или электродов из монель-металла.

Для высококачественной сварки необходима соответствующая подготовка поверхности для сварки и режим охлаждения соединения деталей. Сварное соединение охлаждают медленно. Крупные детали охлаждают вместе с печью, в которой они были нагреты, мелкие помещают в сухой горячий песок или золу. При быстром охлаждении образуется твердый и хрупкий отбеленный чугун. Неравномерное охлаждение приводит к возникновению внутренних напряжений и появлению трещин.

Наплавка цветных металлов

Изношенные детали, изготовленные из меди, бронзы, латуни, алюминия и его сплавов, восстанавливают газовой наплавкой. В качестве присадочных материалов применяют стержни, близкие по составу к основному металлу.

При восстановлении размеров деталей из бронзы в качестве присадочного материала могут служить латуни Л62, Л К-62-03, ЛСЖ -1-03, которые дают плотный наплавленный металл, хорошо сопротивляющийся изнашиванию. Детали больших размеров и массой более кг предварительно подогревают горелкой или в специальных печах до 400—460 °С. После наплавки рекомендуется быстрое охлаждение на воздухе, а для бронз с высоким содержанием меди — в воде.

Детали из меди наплавляют медной проволокой. Большие детали наплавляют двумя горелками, одной из которых осуществляют подогрев, а другой ведут наплавку. Наплавленный слой можно дополнительно уплотнить проковкой в горячем состоянии.

Алюминиевые детали восстанавливают газовой наплавкой с применением флюса АФ-4А. В качестве присадки выбирают металл, близкий по составу к основному металлу.

Детали из черных металлов можно наплавлять медью, латунью, бронзой при помощи ацетилено-кислородной горелки с применением газообразных флюсов БМ-1 или БМ-2. При этом получается плотный слой цветного металла, хорошо сплавленного с основным.

Поверхность детали, подлежащую наплавке, тщательно очищают и обезжиривают, затем нагревают газовой горелкой до температуры, близкой к температуре плавления присадочного металла. При больших размерах наплавляемой поверхности наплавку нужно выполнять с предварительным нагревом.

В ряде случаев целесообразно выполнять наплавку двумя горелками, одну из которых располагают впереди (по ходу процесса наплавки) и подогревают ею металл, а второй с флюсом БМ-1 ведут наплавку. Флюс БМ-1 обеспечивает полную защиту от окисления расплавленного слоя цветного металла, что не достигается в присутствии порошковых флюсов. Поверхность металла после остывания получается ровной, блестящей и неокисленной.

Для наплавки рекомендуются латуни различных марок (например, Л62), не содержащие кремния, свинца, олова, бронзы, в частности БрКМЦЗ-0,5, дающие плотный слой при наплавке на чугун и сталь. Прочность соединения с чугуном и сталью соответствует прочности литой латуни.

Наплавка поверхностей твердыми сплавами

Для восстановления деталей и Повышения их износостойкости применяют наплавку легированными сплавами, обладающими высоким сопротивлением износу (повышение срока службы в 2—6 раз и более). При ремонте деталей часто применяют сормайт, литой твердый сплав, порошковый твердый сплав, а также электроды со специальной обмазкой, компоненты которой в процессе плавления, соединяясь с основным металлом и металлом электрода, образуют однородный износостойкий слой.

Сормайт № применяют в виде прутка диаметром от до мм. Этими сплавами ремонтируют кулачковые муфты, фиксаторы, различные упоры и др. После охлаждения наплавленную деталь обрабатывают шлифованием.

Наплавка латунью стальных деталей

С помощью газового пламени наиболее часто наплавляют стальные и чугунные детали латунью, так как при этом получаются лучшие результаты. Бронзу и медь более целесообразно наплавлять с применением электрических способов нагрева. Латунь наплавляют на детали с целью создания уплотнительных поверхностей в запорных элементах арматуры, применяемой в различных отраслях промышленности, конструкциях клапанов некоторых типов двигателей, насосов и тому подобных изделий.

Основное требование в данном случае - получение плотного слоя, без пор и газовых включений. Не допускаются также включения свободного железа, что возможно в случае наплавки разнородных металлов с ограниченной растворимостью, к которым относится система Сu-Zn-Fe.

Для получения прочной связи наплавленного металла с основным необходимо получение хорошего контакта между жидким наплавляемым и основным металлами. Этот контакт определяется условиями смачивания на границе их соприкосновения, где образуются межкристаллические связи. Основную активную роль в процессе смачивания выполняет флюс (в основном бура), который раскисляет поверхность контактирующих металлов (основного и присадочного) и защищает их от окисления во время нагрева. Смачивание улучшается с повышением температуры нагрева основного металла до определенного предела. Если нагрев недостаточен или металл перегрет, то наплавляемый металл собирается в виде капель и плохо смачивает наплавляемую поверхность.

Наилучшие результаты при наплавке латуни на сталь и чугун достигаются при использовании газообразного флюса БМ-1, разработанного ВНИИАВТОГЕНМАШем, при достаточно низкой температуре нагрева основного металла - в пределах 700-850°С. Для уменьшения испарения цинка и снижения газонасыщенности наплавленного металла, как и при сварке латуни, используют пламя с увеличенным избытком кислорода (30-40%).

В качестве наплавляемого металла применяют все марки латуней, в которых содержание свинца не превышает 0,1%. Для наплавки слоев, прилегающих непосредственно к основному металлу, не следует использовать кремнистые латуни (ЛК62-05, ЛК80-3 и др.), так как при этом образуется хрупкая прослойка, в основном представляющая твердый раствор кремния в α-железе, со средним содержанием кремния более 11%.

Никель в латуни уменьшает вредное влияние кремния при высоком содержании последнего, обеспечивает бездымность процесса и высокую прочность сцепления с наплавляемой деталью из стали или чугуна. Плотный наплавленный металл бескремнистой латуни и отсутствие испарения цинка обеспечивает только газообразный флюс БМ-1.

Поверхность наплавляемого металла обрабатывают механическим путем. Литейная или прокатная корка должна быть предварительно удалена. Поверхностные дефекты (заусенцы, трещины и пр.) тщательно вырубают. Перед наплавкой в канавку острые углы последней закругляют. Размеры сечения канавки должны обеспечивать свободный доступ в нее пламени и прутка и равномерный нагрев калавки. Поверхности деталей перед наплавкой зачищают до металлического блеска. Присадочный металл для лучшего плавления и надежной защиты газовым пламенем должен иметь круглое сечение, а также поверхность, очищенную от окислов и загрязнений.

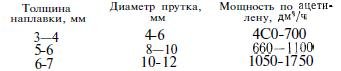

При применении порошкообразных флюсов используют пламя с избытком кислорода. Наплавку с газообразным флюсом БМ-1 кремнистых латуней проводят нормальным пламенем. Мощность пламени при наплавке принимают следующую:

Уважаемый посетитель, Вы прочитали статью "1. Наплавка цветных металлов", которая опубликована в категории "Оборудование и технология". Если Вам понравилась или пригодилась эта статья, поделитесь ею, пожалуйста, со своими друзьями и знакомыми.

Вы здесь: ГлавнаяMain Menu

Наплавка латуни на сталь и чугун

Для наплавки деталь должна быть тщательно очищена в месте наплавки от грязи, ржавчины и масла и подогрета пламенем газовой горелки до температуры 700—800° С. Основной металл не должен расплавляться. Ядро пламени горелки в момент подогрева детали должно быть на расстоянии 10—15 мм.

После подогрева детали расплавляют присадочный пруток так, чтобы металл растекался равномерно по наплавляемой поверхности.

Если требуется большая высота наплавленного слоя, то наплавку ведут в несколько слоев. Ядро пламени в процессе наплавки должно быть от поверхности на расстоянии 20—40 мм, чтобы меньше выгорало цинка.

Мощность пламени выбирают в зависимости от размеров детали (чаще наконечник № 4 и № 5). Пламя берут с небольшим избытком кислорода. При многослойной наплавке пламя для наплавки первого слоя может быть взято нормальным.

Флюсы применяют такие же, как и при сварке латуни. Лучше всего применять газообразный флюс БМ-1.

Присадочный пруток должен быть латунным (латунь марки Л62). Если наплавляется несколько слоев, то первый слой наплавляется латунью Л62, а остальные латунью ЛК62-05. Наплавлять первый слой латунью ЛК62-0,5 нельзя из-за образования хрупкой прослойки на границе латунь—сталь.

Аналогично производится наплавка меди. Пламя горелки — нормальное, флюс — как при сварке меди.

1. Каковы основные виды сварочного пламени?

2. Какое строение имеет нормальное кислородно-ацетиленовое пламя?

3. Как производится регулирование сварочного пламени?

4. Какое действие оказывают газы пламени и окружающий воздух на расплавленный металл шва?

5. Какое тепловое действие оказывает сварочное пламя на наплавленный и основной металл?

6. Что называется зоной термического влияния и из каких участков она состоит?

7. Чем вызывается возникновение деформаций и напряжений в металле при сварке?

8. Что называется усадкой металла шва и какое действие она оказывает на свариваемую деталь?

9. Какие существуют способы уменьшения деформаций металла при сварке и в чем сущность каждого способа?"

10. Каково назначение термической обработки изделий, применяемой после сварки и какие виды термической обработки вы знаете?

11. Какие виды сварных швов и типы сварных соединений применяются при газовой сварке?

12. Как производится подготовка кромок под сварку?

13. Как произвести выбор наконечника горелки для сварки?

14. Какое положение может занимать горелка и ее мундштук при сварке.

15. Как перемещают конец мундштука горелки и конец присадочной проволоки при сварке?

16. Какой способ газовой сварки называется левым и какой правым?

17. Когда применяется правый способ сварки?

18. Как производится многослойная сварка?

19. Как производится сварка изделий из листового металла?

20. Какой порядок сварки швов применяют при сварке коробчатых конструкций?

Газопламенная наплавка цветных металлов

Газопламенную наплавку применяют преимущественно для латуней. Медь и бронзу целесообразней наплавлять с применением электрических способов нагрева. Латунь наплавляется на детали для создания уплотнительных поверхностей в запорной арматуре. При наплавке латуней на черные металлы, как правило, требуется применение флюсов. Наилучших результатов при газопламенной наплавке латуни на сталь и чугун достигают при использовании газообразного флюса БМ-1. Обычно наплавка выполняется левым способом в нижнем положении. Для уменьшения испарения цинка при газопламенной наплавке латуни используют науглероживающее пламя. В качестве горючего газа применяют ацетилен, пропан-бутан и природные газы. В качестве наплавочного материала применяют все марки латуней, в которых содержание свинца не превышает 0,1%.

Поверхности наплавляемых деталей перед наплавкой зачищают до металлического блеска. Присадочный металл также очищается от загрязнений и оксидов. При наплавке на крупногабаритные Детали их подогревают до температуры 500°С. Мощность сварочного пламени и диаметр присадочного прутка выбирают в зависимости от толщины наплавляемого слоя.

Газопламенная наплавка бывает как однослойная, так и многослойная. При наложении последующих слоев оплавляется предыдущий слой на глубину около 30% его толщины. Флюс вводят в наплавочную ванну вручную. Поверхность металла перед нанесением флюса нагревают до температуры 900-950°С. После нанесения флюса наплавляют первый слой толщиной. 0,3-0,5 мм. Техника газопламенной наплавки латуни на сталь и чугун в основном одинакова. При наплавке чугуна необходимо учитывать, что при нагреве его до температуры 900-950°С на его поверхности происходит выгорание графита, продукты сгорания которого затрудняют смачивание. Поэтому графит вначале выжигают с поверхности наплавки окислительным пламенем горелки. Затем наплавляемая поверхность тщательно зачищается металлической щеткой. При наплавке чугуна латунью возможно также его отбеливание. Газопламенную наплавку чугуна латунью с применением порошковых флюсов применяют в ограниченных случаях. При газофлюсовой наплавке чугуна и стали деталь нагревают горелкой до температуры около 700°С, до 500°С нагревают без подачи флюса в пламя горелки, далее только с флюсом. Схема газофлюсовой наплавки представлена на рисунке 1.

1 - основной металл, 2 - слой полуды, 3 - жидкая ванна, 4 - пленка флюса, 5 - наплавленный валик

Рисунок 1 - Схема газофлюсовой наплавки

Наплавляемую поверхность располагают под углом 0-10° к горизонтали. Наплавку выполняют левым способом снизу вверх. Угол наклона мундштука горелки к горизонтали 30-60°, угол между мундштуком горелки и прутком 90-110°. Конец прутка погружается в ванну жидкого металла. При нормальном процессе наплавки испарение цинка отсутствует, наплавляемый валик ложится компактно; часть ванны, не подвергающаяся воздействию пламени, закрыта сплошной пленкой шлака. Поверхность наплавленного металла должна быть гладкой и покрыта сплошной коркой шлаков. При наплавке последующих слоев наплавку осуществляют по той же схеме, только может быть увеличен угол наклона между мундштуком и основным металлом. Так как наплавка с применением газообразного флюса ведется при низких температурах, то графит при наплавке чугуна не выгорает. Очистка и проковка предыдущих слоев при наплавке последующих не требуется.

Цель заданий: научиться применять в каждом конкретном случае наиболее рациональный способ наплавки, обеспечивающий качество при минимальных затратах средств и труда.

Организационные указания. Подготовить горелку для газопорошковой наплавки, посты газофлюсовой сварки, пластины из малоуглеродистой стали и чугуна, присадочную проволоку из латуни, литые стержни сор-майта диаметром 5—7 мм, прокаленную буру, порошки для наплавки, наждачное точило, пресс Роквелла, миллиметровую линейку, мел.

I. Наплавка латуни на сталь

1. Подготовить пластину под наплавку.

1.1. Взять пластину из низкоуглеродистой стали размером 150Х50Х(6—8) мм.

1.2. Зачистить до металлического блеска на поверхности пластины полосу шириной 30—40 мм.

1.3. При помощи мела и линейки нанести на участок две параллельные линии на расстоянии 12 мм.

1.4. Установить пластину под углом 10° к горизонту.

2. Подготовить присадочную кремнистую проволоку марки JIK 62-02. При наплавке слоя, непосредственно прилегающего к стали, нельзя применять кремнистые латуни, обычно употребляемые при сварке, такие, как JIK -62-05, ЛК-80-3 и т. п., так как на границе сплавления образуется хрупкая прослойка, резко уменьшающая прочность сцепления.

2.1. Выбрать диаметр присадочной проволоки в зависимости от толщины наплавляемого слоя:

2.2. Очистить проволоку от загрязнений и оксидов.

3. Подготовить порошкообразный флюс в виде прокаленной буры.

4. Наплавить слой толщиной 3—4 мм.

4.1. Взять горелку, обеспечивающую соответствующую мощность ацетиленокислородного пламени.

4.2. Зажечь пламя горелки и отрегулировать его с избытком кислорода.

4.3. Нагреть пламенем горелки полосу до светло-красного цвета (900—950 °С).

4.4. Нанести на размеченную полосу слой флюса при помощи совочка или лопаточки

4.5. Наплавить слой латуни шириной 10—12 мм, высотой 3—4 мм левым способом сварки, или непрерывным валиком, или обратноступенчатым способом с перекрытием предыдущего участка на 15—20 мм. Во время сварки удалять стекловидную пленку флюса с помощью поперечных колебаний прутком, пополнять недостаток флюса путем окунания прутка в банку с бурой, угол наклона оси мундштука горелки к горизонтали и угол между осями мундштука и прутка поддерживать 30—60° и 90—110° соответственно.

5. Зачистить поверхность валика и оценить его качество по внешнему виду.

6. Зачистить до металлического блеска на поверхности пластины полосу шириной 30—40 мм для последующей наплавки латуни с применением газообразного флюса.

Особенности газофлюсовой наплавки латуни

1. Наплавляемую поверхность нагревают пламенем горелки до 500° С без подачи флюса в пламя горелки (светло-серый цвет побежалости), далее только с подачей флюса и до температуры 700 °С.

2. Флюс БМ-1 вводится в пламя горелки с помощью установки КГФ -3-71.

3. Применяют нормальное пламя. Окислительное пламя вызывает образование трещин.

4. В качестве горючего газа применяют только ацетилен

5. При нормальном процессе наплавки латунь медленно течет по стали вперед; отсутствует испарение оксида цинка (белый дым); ванна жидкой латуни не «кипит»; поверхность закристализовавшегося наплавленного металла гладкая, покрыта сплошной коричневой пленкой шлака; нет пор и поверхностных дефектов.

6. Газофлюсовую наплавку можно производить на сталь и чугун по одной и той же технологии.

II. Наплавка твердыми сплавами

1. Подготовить пластину под наплавку.

1.1. Взять пластину из углеродистой стали с содержанием углерода не более 0,6%.

1.2. Зачистить до металлического блеска предварительно подготовленную канавку на поверхности пластины.

1.3. Расположить пластину на столе так, чтобы выполнить наплавку в нижнем положении.

2. Подготовить флюс — прокаленную буру.

3. Подготовить прутки из сормайта диаметром 6— мм, длиной 400—450 мм.

4. Наплавить слой толщиной 3—4 мм.

4.1. Рассчитать мощность пламени в зависимости от толщины наплавляемой детали и применительно к левому способу наплавки.

4.2. Установить требуемый номер наконечника.

4.3. Зажечь пламя и отрегулировать его слегка науглероживающим (окислительное пламя вызывает выгорание легирующих примесей и снижение твердости наплавленного слоя).

4.4. Нагреть участок поверхности пластины до появления на ней отдельных расплавленных капель стали (до «запотевания») или до появления тонкого слоя пленки жидкого металла.

4.5. Нанести тонкий слой прокаленной буры и, расплавив ее, разогнать факелом пламени по всей ширине канавки (нагретого участка).

4.6. Нагреть до красного каления конец стержня сормайта, окунуть его в прокаленную буру и наплавить сплав на поверхности канавки. В процессе наплавки непрерывно подогревать наплавляемую поверхность металла до появления «запотевания» или тонкой пленки жидкого металла; присадочный пруток держать впереди пламени в восстановительной его зоне; перемещения горелки осуществлять так же, как и при газовой сварке.

5. Закрыть асбестом поверхность наплавки для медленного охлаждения и, следовательно, предотвращения появления трещин в наплавленном слое.

6. Зачистить поверхность наплавленного валика, осуществить контроль внешним осмотром.

7. Снять с поверхности наплавки слой твердого сплава механическими способами резки.

8. На приборе Роквелла замерить твердость наплавленного слоя по длине и по толщине.

9. По средним значениям замеров построить график зависимости твердости слоев наплавленного металла от расстояния их до поверхности основного металла.

Читайте также: