Насыпная плотность дроби стальной

Обновлено: 02.05.2024

1.1 . Дробь должна изготовляться типов, указанных в табл. 1 .

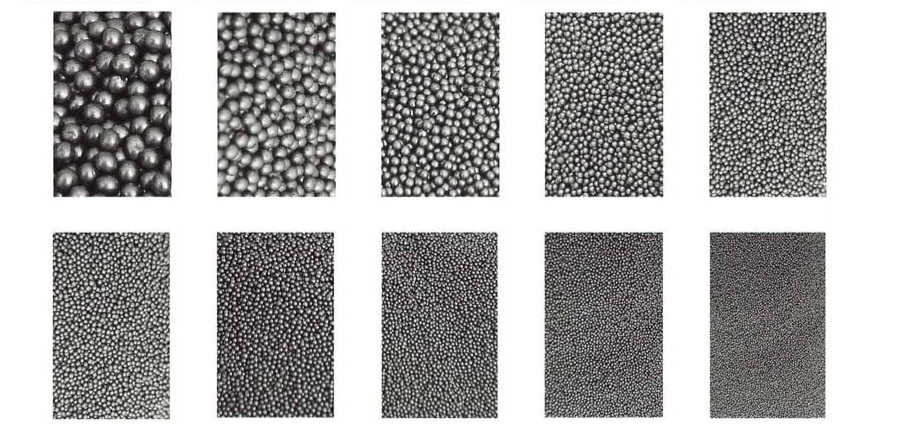

Дробь чугунная литая

Дробь чугунная литая улучшенная

Дробь чугунная колотая

Дробь стальная литая

Дробь стальная литая улучшенная

Дробь стальная колотая

Дробь стальная колотая улучшенная

Дробь стальная рубленная из проволоки

1.1 а. Чугунная литая улучшенная дробь изготовляется из дроби чугунной литой с последующим отпуском, приводящим к улучшению ее эксплуатационных характеристик в сравнении с дробью чугунной литой.

1.1 б. Стальная литая улучшенная дробь изготовляется из дроби стальной литой с последующими закалкой и отпуском, приводящими к улучшению ее эксплуатационных характеристик в сравнении с дробью стальной литой.

1.1 а, 1.1б. (Введены дополнительно, Изм. № 1).

1.2 . Чугунная и стальная колотая дробь получается путем дробления чугунной и стальной литой дроби.

1.2 а. Стальная колотая улучшенная дробь изготовляется путем дробления дроби стальной литой улучшенной.

1.3 . Стальная рубленая дробь изготовляется из проволоки, делением ее на части, длина которой равняется диаметру проволоки.

2. ОСНОВНЫЕ ПАРАМЕТРЫ

2.1 . Основные параметры литой и литой улучшенной дроби должны соответствовать указанным в табл. 2 , колотой дроби - указанным в табл. 3 .

Рабочий номинальный размер отверстия (номинальный размер стороны ячейки в свету) сита, мм

Рабочий номинальный размер отверстия (номинальный размер стороны ячейки в свету) сита для рассева, мм

Допустимое содержание остатка на сите, %

* Для меньшего сита указана сумма остатков дроби на обоих ситах.

Примечание к табл. 1 и 2. Размер отверстия сита - это рабочий номинальный размер отверстия (номинальный размер стороны ячейки в свету) сита.

(Измененная редакция, Изм. № 1).

2.2 . (Исключен, Изм. № 1).

2.3 . Рубленая дробь должна изготавливаться номеров 02; 03; 04; 05; 06; 07; 08; 1; 1,2; 1,6; 2,2; 2,8; 3.

2.4 . Размер отверстия сита и номера сеток и решетных полотен для сит указаны в табл. 4 .

Номер решетного полотна типа 1 ТУ 23.2.2067, ТУ 23.2.2068

* См. примечание к табл. 2 и 3.

2.5 . Условное обозначение дроби должно содержать:

наименьший показатель твердости, приведенный в разд. 3;

обозначение настоящего стандарта.

Пример условного обозначения дроби чугунной литой улучшенной, номера 1,4, с твердостью 455 . 580 HV:

Дробь ДЧЛУ 1,4 455 ГОСТ 11964-81

2.4 , 2.5. (Измененная редакция, Изм. № 1).

3. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

3.1 . Плотность всех номеров и типов дроби, кроме рубленой, должна быть не менее 7200 кг/м 3 .

3.1 а. Твердость чугунной литой дроби составляет 545 . 830 HV.

3.1 б. Твердость чугунной литой улучшенной дроби составляет 455 . 580 HV.

3.1 в. Стальная литая, стальная колотая, стальная литая улучшенная и стальная колотая улучшенная дробь изготовляется двух диапазонов твердости: 365 . 545 HV и 545 . 830 HV.

3.1 а - 3.1в. (Введены дополнительно, Изм. № 1).

3.2 . Режимы термической обработки литой дроби определяются изготовителем.

3.3 . Физико-механические свойства и химический состав рубленой дроби должны соответствовать свойству и составу проволоки по ГОСТ 9389 , из которой дробь изготавливается.

3.4 . Химический состав дроби определяется изготовителем.

3.5 . Микроструктура стальной литой улучшенной дроби должна состоять из отпущенного мартенсита с бейнитом.

3.6 . Микроструктура чугунной литой улучшенной дроби должна состоять из сорбита отпуска, тростита и карбидной фазы, входящей в состав эвтектики.

3.7 . Литая дробь должна иметь округлую форму.

3.8 . Колотая дробь должна иметь форму неправильного многогранника, на сторонах которого допускается наличие сферических поверхностей.

3.9 . Рубленая дробь должна иметь форму цилиндра, диаметр и высота которого равны.

3.10 . Допустимое содержание дроби с отклонением формы, с усадочной рыхлотой, раковинами и трещинами должно быть не более указанного в табл. 6 .

Допустимое содержание дроби, %, не более

с отклонением формы

с усадочной рыхлотой

* Табл. 5. (Исключена, Изм. № 1).

3.11 . Дробина с отклонением формы считается: литая, когда длина дробины превышает поперечное сечение более чем на 70 %, рубленная, когда высота дробины превышает ± 20 % диаметр проволоки. Спекшиеся дробины считаются за одну.

3.11 а. Дробь считается дефектной, если:

площадь усадочной рыхлоты более 40 % дробины;

площадь наибольшей раковины более 10 % сечения дроби;

длина наибольшей трещины более 20 % диаметра дробины.

3.12 . Засоренность одного типа дроби дробью других типов не допускается, исключая дробь колотую, в которой наличие литой дроби не должно быть более 3 % от общей массы.

3.13 . Засоренность каждого номера рубленной дроби дробью других номеров не допускается.

3.14 . Засоренность дроби инородными частицами не должна быть более 0,5 % от общей массы.

3.15 . Для защиты от атмосферной коррозии дробь литая и рубленая подвергается антикоррозионному покрытию (ингибированию, пассивации, оксидированию и т.д.).

3.16 . Дробь должна изготовляться в исполнении У и Т категории 3 по ГОСТ 15150 .

3.17 . Для дроби, предназначенной на экспорт, товаросопроводительная документация должна соответствовать требованиям заказа-наряда внешнеторговой организации.

4. ПРАВИЛА ПРИЕМКИ

4.1 . Для проверки соответствия дроби требованиям настоящего стандарта предприятие-изготовитель должно проводить приемосдаточные испытания.

4.2 . При приемосдаточных испытаниях дробь должна быть подвергнута выборочному контролю на соответствие требованиям:

чугунная литая и стальная литая дробь - по зерновому составу, твердости, плотности, форме, усадочной рыхлоте, раковинам и трещинам;

чугунная литая улучшенная и стальная литая улучшенная дробь - по зерновому составу, твердости, форме, усадочной рыхлоте, раковинам, трещинам и микроструктуре;

колотая дробь - по зерновому составу;

рубленая дробь - по зерновому составу и форме.

4.3 . Объем выборки устанавливается в зависимости от количества упаковок в партии:

до 100 упаковок - 2 упаковки;

от 101 до 500 упаковок - 4 упаковки;

от 501 и более упаковок - 8 упаковок.

Партией считается количество упаковок дроби, совместно прошедшей производственный процесс в течение ограниченного промежутка времени и одновременно предъявленной техническому контролю.

4.2 , 4.3. (Измененная редакция, Изм. № 1).

4.4 . Из упаковки массой, не превышающей 500 кг, отбирается проба массой не менее 0,5 кг, из упаковки массой более 500 кг - не менее 2 кг.

4.5 . Пробы, взятые из упаковок, должны быть объединены в общую пробу и тщательно перемешаны, после чего методом квартования отбирают среднюю пробу массой 0,5 кг.

4.6 . Из средней пробы методом квартования отбирается лабораторная проба массой 0,1 кг.

4.7 . В случае несоответствия результатов испытаний требованиям настоящего стандарта проводятся испытания на удвоенном количестве дроби. Результаты повторных испытаний являются окончательными и распространяются на всю партию.

5. МЕТОДЫ КОНТРОЛЯ

5.1 . Для контроля зернового состава следует проводить рассев пробы по п. 4.6 на ситовых анализаторах или вручную на наборе сит, указанных в табл. 2 и 3 и расположенных в нисходящем порядке номеров, начиная с большего.

5.1.1 . Продолжительность рассева пробы - 5 мин.

5.1.2 . Процентное содержание остатков, полученных на каждом контрольном сите, определяют по результатам взвешивания их на лабораторно-технических весах с погрешностью до 0,1 г.

Результаты необходимо контролировать по допустимому содержанию остатка, указанному в табл. 2 и 3.

Браковочным показателем каждого номера дроби является сумма остатков на двух нижних ситах; допустимое содержание остатка на сите, определяющем номер дроби, считается факультативным.

5.2 . Для контроля формы, усадочной рыхлоты, раковин, трещин, микроструктуры и твердости дроби изготовляют образец следующим способом. Из лабораторной пробы, прошедшей ситовой анализ по п. 5.1 , с контрольного сита отбирают по 40 дробин, заливают их пластмассой и выдерживают до полной полимеризации. Образец стачивают до половины диаметра дробины и полируют до шероховатости поверхности Rz £ 0,05 мкм по ГОСТ 2789 .

5.1.2 , 5.2. (Измененная редакция, Изм. № 1).

5.2.1 . Контроль твердости, формы, усадочной рыхлоты, раковин и трещин проверяют на нетравленном образце.

5.2.2 . Микроструктуру проверяют на образце после повторного его полирования и травления 4 %-ным раствором азотной кислоты в этиловом спирте.

5.4 . Микроструктуру дроби определяют не менее чем при пятисоткратном увеличении: для стальной дроби - по ГОСТ 8233 , для чугунной - по ГОСТ 3443 .

5.5 . Твердость дроби по Виккерсу определяют по ГОСТ 2999 на десяти дробинах номеров 2,8 - 3,6, отбираемых от партии.

5.5.1 . Твердость дроби измеряется в точке, расположенной ближе к середине диаметра дробины.

Из десяти дробин семь должны иметь значение твердости, указанное в п. 3.1а - 3.1в.

Твердость колотой дроби определяют по твердости литой дроби, используемой для ее изготовления.

5.3 - 5.5.1. (Измененная редакция, Изм. № 1).

5.6 - 5.6.4. (Исключены, Изм. № 1).

5.7 . Для определения плотности дроби из средней пробы берется навеска массой 0,05 - 0,10 кг и засыпается в мерный цилиндр исполнения 1 или 3 по ГОСТ 1770 вместимостью 50 - 100 мл, заполненный до средней отметки дистиллированной водой.

Плотность равна отношению массы навески к приращению объема воды в мерной емкости после погружения навески и полного удаления воздуха.

6. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

6.1 . На каждой упаковке дроби должна быть нанесена несмываемой краской маркировка, содержащая:

наименование или товарный знак предприятия-изготовителя;

условное обозначение дроби;

6.2 . Дробь должна упаковываться в металлическую тару массой нетто от 40 до 5000 кг или деревянные ящики массой нетто от 25 до 500 кг, или бумажные четырехслойные мешки по ГОСТ 2226 массой нетто от 25 до 40 кг. Деревянные ящики должны быть выложены по всей внутренней поверхности двухслойной упаковочной бумагой по ГОСТ 8828 .

6.3 . Упаковка должна соответствовать категории КУ-2 по ГОСТ 23170 и обеспечивать сохранность дроби в условиях хранения 6 (ОЖ2) по ГОСТ 15150 в течение 12 мес, а также сохранность в условиях транспортирования 6 (ОЖ2) по ГОСТ 15150 в части воздействия климатических факторов и С по ГОСТ 23170 в части воздействия механических факторов.

6.4 . Для экспорта упаковка должна соответствовать требованиям ГОСТ 23170 .

6.5 . Дробь может транспортироваться всеми видами транспорта.

6.6 . Условия транспортирования и хранения в части воздействия климатических факторов должны быть 4 (Ж2) для стран с умеренным климатом и 6 (ОЖ2) - для стран с тропическим климатом по ГОСТ 15150 .

7. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

7.1 . Изготовитель гарантирует соответствие дроби требованиям настоящего стандарта при соблюдении условий транспортирования и хранения.

7.2 . Гарантийный срок хранения - 12 мес со дня изготовления дроби предприятием-изготовителем.

7.3 . Для экспорта гарантийный срок хранения - 12 мес с момента пересечения Государственной границы СССР.

Дробь стальная. Дробь чугунная. Дробь техническая ГОСТ 11964-81

Общие рекомендации по выбору дроби.

При выборе оптимального абразива должны быть приняты во внимание следующие основные критерии: требуемое качество поверхности, производительность очистки, расход и стоимость абразива, конструкция и стоимость оборудования, эксплуатационные расходы.

Качество поверхности после обработки дробью определяется требованиями, предъявляемыми к заготовке и готовой детали.

Технико-экономическая эффективность очистки в большой степени зависит от физико-механических характеристик абразива.

Дробь из высокоуглеродистой стали при изготовлении проходит специальную термическую обработку и обладает наиболее высокой циклической стойкостью. Такая дробь имеет в 5-10 раз больший срок службы по сравнению с чугунной дробью. При этом снижается расход абразива и дорогостоящих деталей дробеметных агрегатов.

В настоящее время однозначно установлена тенденция расширения применения стальной дроби.

Дробь из отбеленного чугуна первоначально применялась для резки камня, а затем заменила в очистных операциях кварцевый песок. Чугунная дробь характеризуется меньшей прочностью, пластичностью и циклической стойкостью, при ударах быстро колется на частицы с острыми гранями и затем превращается в тонкую металлическую пыль, загрязняющую окружающую атмосферу. Острые кромки твердых чугунных частиц чрезвычайно интенсивно разрушают лопатки и другие быстроизнашивающиеся детали дробеметных агрегатов. Циклическая стойкость такой дроби на порядок ниже, чем стальной.

Уральский электрометаллургический завод в настоящее время производит дробь стальную литую, дробь стальную колотую, согласно ГОСТ-11964-81 номеров от 0,3 мм до 3,6 мм, двух диапазонов твердости - 365-545 HV и 545-830 HV. По специальной заявке изготавливается дробь отличного от ГОСТ фракционного состава и более узкого диапазона твердости.

В зависимости от технологического процесса и требуемых параметров, вида оборудования, обрабатываемого материала, дробь выбирают по форме, размеру и твердости.

| Дробь стальная литая, дробь ДСЛ Плотность: не менее 7200 кг/м3 Твердость: 365-545 HV 545-830 HV Насыпная плотность: не менее 4300 кг/м3 Микроструктура: отпущенный мартенсит с бейнитом Химический состав Углерод: 0,8%-1,2% Марганец: 0,5%-1,1% Кремний: 0,6%-1,1% Фосфор: не более 0,05% Сера: не более 0,05% | Дробь стальная колотая, дробь ДСК Плотность: не менее 7200 кг/м3 Твердость: 365-545 HV 545-830 HV Насыпная плотность: зависит от зернового состава Микроструктура: мартенсит Химический состав Углерод: 0,8%-1,2% Марганец: 0,5%-1,1% Кремний: 0,6%-1,1% Фосфор: не более 0,05% Сера: не более 0,05% |

Дробь чугунная литая ДЧЛ предназначена:

•очистки отливок для измерительных приборов, электроаппаратуры, швейных машин, а так же мелких деталей других изделий до и после ремической обработки;

•подготовка поверхностей деталей под галваническое покрытие, очистка режущего инструмента, тонкостенного проката из углеродистых, низкоуглеродистых и легированных сталей;

•упрочнение торсионых валов определенного диаметра, упрочнение рессорных листов различной толщины;

•очистки чугунного и стального среднего, тяжелого и особо тяжелого литья для дизелестроения, гидравлических турбин, воздуходувок, турбиногенераторов, прокатных станов блюмингов, блоков цилиндров автомобильных и тракторных двигателей;

•для дробеметной и дробеструйной очистки отливок, поковок, стального проката до и после термообработки;

•для поверхностного упрочнения деталей типа валов, рессор, зубчатых колес и т.д.;

для подготовки поверхностей под гальванические покрытия, эмалирование, покраску;

•для распиловки гранита и обработки поверхностей гранитных блоков.

Дробь чугунная колотая ДЧК предназначена:

•дробеметная и дробеструйная очистка отливок, поковок, стального проката;

•поверхностное упрочнение тяжело нагруженных деталей типа валов, рессор, пружин, зубчатых колес;

•насечка валков прокатных станов;

•другие технологические операции.

Твердость дроби стальной колотой (по шкале Виккерса)=545-:830 HV

Дробь литая стальная, чугунная улучшенная (ДСЛУ, ДЧЛУ) используется для дробеметной и дробеструйной очистки отливок и поковок с высокой твердостью и прочностью, при повышенных требованиях к шероховатости поверхности крупного и среднего цветного литья, деталей машиностроения после термической обработки, очистка под окраску и гальваническое покрытие, очистка стального проката всех марок сталей, в т.ч. высокопрочного.

Твердость дроби стальной литой по (шкале Виккерса)= 365-:-545 HV

Песок стальной литой ПСЛ предназначен:

•подготовка поверхностей деталей под окраску, гальванопокрытие, эмалирование, гумирование, теплозащитные покрытия;

•дробеструйная обработка точных и ответственных деталей с высокой степенью чистоты;

•очистка отливок из нержавеющих сталей;

•обработка деталей, работающих в коррозийных средах;

•обработка внутренней поверхности трубчатых деталей сложной конфигурации и внутренней поверхности труб высокого давления;

•очистка поверхности при сварке узлов из легированных сталей;

•другие технологические операции.

Химический состав:

Углерод не более 0,5%

Кремний 14-20%

Марганец 0,4-0,7%

Сера не более 0,07%

Фосфор не более 0,09%

СОДЕРЖАНИЕ

Настоящий стандарт распространяется на чугунную и стальную литую, колотую и рубленую дробь, предназначенную: для дробеметной и дробеструйной очистки отливок, поковок, стального проката; для поверхностного упрочнения тяжелонагруженных деталей типа валов, рессор, пружин, зубчатых колес; для насечки (дрессировки) валков прокатных станов и других технологических операций, указанных в приложении.

Настоящий стандарт устанавливает требования к дроби, изготовляемой для нужд народного хозяйства и экспорта.

(Измененная редакция, Изм. № 1).

1. ТИПЫ

1.1. Дробь должна изготовляться типов, указанных в табл. 1.

1.1а. Чугунная литая улучшенная дробь изготовляется из дроби чугунной литой с последующим отпуском, приводящим к улучшению ее эксплуатационных характеристик в сравнении с дробью чугунной литой.

1.1б. Стальная литая улучшенная дробь изготовляется из дроби стальной литой с последующими закалкой и отпуском, приводящими к улучшению ее эксплуатационных характеристик в сравнении с дробью стальной литой.

1.1а, 1.1б. (Введены дополнительно, Изм. № 1).

1.2. Чугунная и стальная колотая дробь получается путем дробления чугунной и стальной литой дроби.

1.2а. Стальная колотая улучшенная дробь изготовляется путем дробления дроби стальной литой улучшенной.

(Введен дополнительно, Изм. № 1).

1.3. Стальная рубленая дробь изготовляется из проволоки, делением ее на части, длина которой равняется диаметру проволоки.

2.1. Основные параметры литой и литой улучшенной дроби должны соответствовать указанным в табл. 2, колотой дроби - указанным в табл. 3.

2.2. (Исключен, Изм. № 1).

2.3. Рубленая дробь должна изготавливаться номеров 02; 03; 04; 05; 06; 07; 08; 1; 1,2; 1,6; 2,2; 2,8; 3.

2.4. Размер отверстия сита и номера сеток и решетных полотен для сит указаны в табл. 4.

Рабочий номинальный размер отверстия (номинальный размер стороны ячейки в свету) сита, мм *

2.5. Условное обозначение дроби должно содержать:

Дробь ДЧЛУ 1,4 455 ГОСТ 11964-81

2.4, 2.5. (Измененная редакция, Изм. № 1).

3.1. Плотность всех номеров и типов дроби, кроме рубленой, должна быть не менее 7200 кг/м 3 .

3.1а. Твердость чугунной литой дроби составляет 545 . 830 HV .

3.1б. Твердость чугунной литой улучшенной дроби составляет 455 . 580 HV .

3.1в. Стальная литая, стальная колотая, стальная литая улучшенная и стальная колотая улучшенная дробь изготовляется двух диапазонов твердости: 365 . 545 HV и 545 . 830 HV.

3.1а - 3.1в. (Введены дополнительно, Изм. № 1).

3.2. Режимы термической обработки литой дроби определяются изготовителем.

3.3. Физико-механические свойства и химический состав рубленой дроби должны соответствовать свойству и составу проволоки по ГОСТ 9389, из которой дробь изготавливается.

3.4. Химический состав дроби определяется изготовителем.

3.5. Микроструктура стальной литой улучшенной дроби должна состоять из отпущенного мартенсита с бейнитом.

3.6. Микроструктура чугунной литой улучшенной дроби должна состоять из сорбита отпуска, тростита и карбидной фазы, входящей в состав эвтектики.

3.7. Литая дробь должна иметь округлую форму.

3.8. Колотая дробь должна иметь форму неправильного многогранника, на сторонах которого допускается наличие сферических поверхностей.

3.9. Рубленая дробь должна иметь форму цилиндра, диаметр и высота которого равны.

3.10. Допустимое содержание дроби с отклонением формы, с усадочной рыхлотой, раковинами и трещинами должно быть не более указанного в табл. 6.

* Табл. 5. (Исключена, Изм. № 1).

3.11. Дробина с отклонением формы считается: литая, когда длина дробины превышает поперечное сечение более чем на 70 %, рубленная, когда высота дробины превышает ± 20 % диаметр проволоки. Спекшиеся дробины считаются за одну.

3.11а. Дробь считается дефектной, если:

3.12. Засоренность одного типа дроби дробью других типов не допускается, исключая дробь колотую, в которой наличие литой дроби не должно быть более 3 % от общей массы.

3.13. Засоренность каждого номера рубленной дроби дробью других номеров не допускается.

3.14. Засоренность дроби инородными частицами не должна быть более 0,5 % от общей массы.

3.15. Для защиты от атмосферной коррозии дробь литая и рубленая подвергается антикоррозионному покрытию (ингибированию, пассивации, оксидированию и т.д.).

3.16. Дробь должна изготовляться в исполнении У и Т категории 3 по ГОСТ 15150 .

3.17. Для дроби, предназначенной на экспорт, товаросопроводительная документация должна соответствовать требованиям заказа-наряда внешнеторговой организации.

4.1. Для проверки соответствия дроби требованиям настоящего стандарта предприятие-изготовитель должно проводить приемосдаточные испытания.

4.2. При приемосдаточных испытаниях дробь должна быть подвергнута выборочному контролю на соответствие требованиям:

4.3. Объем выборки устанавливается в зависимости от количества упаковок в партии:

4.2, 4.3. (Измененная редакция, Изм. № 1).

4.4. Из упаковки массой, не превышающей 500 кг, отбирается проба массой не менее 0,5 кг, из упаковки массой более 500 кг - не менее 2 кг.

4.5. Пробы, взятые из упаковок, должны быть объединены в общую пробу и тщательно перемешаны, после чего методом квартования отбирают среднюю пробу массой 0,5 кг.

4.6. Из средней пробы методом квартования отбирается лабораторная проба массой 0,1 кг.

4.7. В случае несоответствия результатов испытаний требованиям настоящего стандарта проводятся испытания на удвоенном количестве дроби. Результаты повторных испытаний являются окончательными и распространяются на всю партию.

5.1. Для контроля зернового состава следует проводить рассев пробы по п. 4.6 на ситовых анализаторах или вручную на наборе сит, указанных в табл. 2 и 3 и расположенных в нисходящем порядке номеров, начиная с большего.

5.1.1. Продолжительность рассева пробы - 5 мин.

5.1.2. Процентное содержание остатков, полученных на каждом контрольном сите, определяют по результатам взвешивания их на лабораторно-технических весах с погрешностью до 0,1 г.

5.2. Для контроля формы, усадочной рыхлоты, раковин, трещин, микроструктуры и твердости дроби изготовляют образец следующим способом. Из лабораторной пробы, прошедшей ситовой анализ по п. 5.1, с контрольного сита отбирают по 40 дробин, заливают их пластмассой и выдерживают до полной полимеризации. Образец стачивают до половины диаметра дробины и полируют до шероховатости поверхности Rz £ 0,05 мкм по ГОСТ 2789.

5.1.2, 5.2. (Измененная редакция, Изм. № 1).

5.2.1. Контроль твердости, формы, усадочной рыхлоты, раковин и трещин проверяют на нетравленном образце.

5.2.2. Микроструктуру проверяют на образце после повторного его полирования и травления 4 %-ным раствором азотной кислоты в этиловом спирте.

5.5. Твердость дроби по Виккерсу определяют по ГОСТ 2999 на десяти дробинах номеров 2,8 - 3,6, отбираемых от партии.

5.5.1. Твердость дроби измеряется в точке, расположенной ближе к середине диаметра дробины.

5.3 - 5.5.1. (Измененная редакция, Изм. № 1).

5.6 - 5.6.4. (Исключены, Изм. № 1).

5.7. Для определения плотности дроби из средней пробы берется навеска массой 0,05 - 0,10 кг и засыпается в мерный цилиндр исполнения 1 или 3 по ГОСТ 1770 вместимостью 50 - 100 мл, заполненный до средней отметки дистиллированной водой.

6.1. На каждой упаковке дроби должна быть нанесена несмываемой краской маркировка, содержащая:

Допускается нанесение маркировки на бирки, ярлыки или таблички, прикрепляемые любым способом к указанным упаковкам.

6.2. Дробь должна упаковываться в металлическую тару массой нетто от 40 до 5000 кг или деревянные ящики массой нетто от 25 до 500 кг, или бумажные четырехслойные мешки по ГОСТ 2226 массой нетто от 25 до 40 кг. Деревянные ящики должны быть выложены по всей внутренней поверхности двухслойной упаковочной бумагой по ГОСТ 8828.

6.3. Упаковка должна соответствовать категории КУ-2 по ГОСТ 23170 и обеспечивать сохранность дроби в условиях хранения 6 (ОЖ2) по ГОСТ 15150 в течение 12 мес, а также сохранность в условиях транспортирования 6 (ОЖ2) по ГОСТ 15150 в части воздействия климатических факторов и С по ГОСТ 23170 в части воздействия механических факторов.

6.4. Для экспорта упаковка должна соответствовать требованиям ГОСТ 23170.

6.5. Дробь может транспортироваться всеми видами транспорта.

6.6. Условия транспортирования и хранения в части воздействия климатических факторов должны быть 4 (Ж2) для стран с умеренным климатом и 6 (ОЖ2) - для стран с тропическим климатом по ГОСТ 15150.

7.1. Изготовитель гарантирует соответствие дроби требованиям настоящего стандарта при соблюдении условий транспортирования и хранения.

7.2. Гарантийный срок хранения - 12 мес со дня изготовления дроби предприятием-изготовителем.

7.3. Для экспорта гарантийный срок хранения - 12 мес с момента пересечения Государственной границы СССР.

Дробь стальная литая

Дробь стальная литая применяется в целях подготовки поверхности, изготовленной из металла, к последующему нанесению определенного типа покрытия. Кроме того, дробь стальная рассматриваемого типа эффективно используется для предварительной качественной очистки этих поверхностей от загрязнений твердого типа, которые могут препятствовать нормальному покрытию изделия. Аналогичным образом использование стальной литой дроби позволяет сделать деталь прочнее.

Стальной литой дроби свойственны высокие показатели прочности. Материал обеспечивает отличную производительность процессов обработки, способствует увеличению эксплуатационного ресурса оборудования. Показатели оборачиваемости, находятся вне конкуренции.

Технические характеристики дроби стальной литой (дробь ДСЛ)

не менее 7200 кг/м3

365-545 HV, 545-830 HV

не менее 4300 кг/м3

отпущенный мартенсит с бейнитом

Литая смесь дробинок изготавливается путем производства мельчайших сфер. Дробление такого материала обеспечивает получение дроби колотого типа в виде гранул с острыми гранями. За счет дополнительной обработки в условиях температурного воздействия становится прочнее и надежнее. Такая процедура обеспечивает улучшение эксплуатационных параметров и физических характеристик продукции. Одновременно с этим дробь стальная становится долговечнее.

Выбирая литую дробь, необходимо обращать внимание на размеры гранул, форму частиц и степень их твердости. Аналогичным образом следует учитывать оборудование, на котором будет применяться в целях обработки поверхностей.

Дробь рассматриваемого типа используется в различных промышленных отраслях. Сфера применения стального абразива очень широка:

- очищения отливки, изготовленной на основе черного или цветного металла методом литья;

- подготовки поверхностей к гальванической обработке, нанесению краски или эмали;

- очищения труб;

- разрезания монолитных базальтовых, габбровых и гранитных блоков;

- заполнения балластных резервуаров;

- производства чугунобетона для применения в сфере атомной энергетики;

- удаления ржавчины и коррозии с металлических конструкций.

Стальная смесь, в основе которой лежит литая дробинка в огромном количестве, позволяет выполнять качественную полировку металлических оснований с целью создания шероховатой или матовой поверхности.

Литая стальная дробь пользуется традиционно высоким спросом. Продукцию предлагают многие производители. Однако далеко не все могут гарантировать высокое качество абразива.

Если вам нужна качественная продукция, то сотрудничество с компанией «ХАНТЕКС XXI» позволяет получить надежный абразив по выгодной цене. Мы предоставляем оптимальную стоимость и гарантируем отличные эксплуатационные характеристики.

Гранулометрический состав литой дроби из улучшенной стали согласно ГОСТ 11964-81

Читайте также: