Насыщение углеродом и азотом поверхностного слоя стальных изделий

Обновлено: 01.05.2024

Специальная обработка металла позволяет упрочнить поверхность, а также придать ей нужные эксплуатационные характеристики. Общее название процедуры — операция улучшения поверхностных слоев, что сразу объясняет суть обработки. Цианирование в отдельных случаях является единственным оправданным способом улучшения свойств металла. Среди химико-термических методов обработки именно данный способ самый распространенный благодаря своей простоте и невысокой стоимости. Всего за несколько часов характеристики изделия существенно улучшаются при соблюдении всех требований к выполнению операции.

Что такое цианирование

Процедурой цианирования называют насыщение поверхности разных металлических сплавов одновременно углеродом и азотом. В зависимости от использования основных материалов процессы могут называться совершенно по-разному. Если поверхность обрабатывается под воздействием газов, то такая процедура называется нитроцементацией. Цианирование предполагает обработку металла с использованием расплавленных солей. Чаще всего для этих целей используют цианистый натрий либо кальций. В больших электрованнах смесь расплавляется и ее температура поддерживается на протяжение всей процедуры.

Польза

- повышения износостойкости поверхности детали;

- увеличения твердости;

- повышения уровня выносливости металла, при возникновении различных повреждений деталь сохранит свой функционал.

На цианированных поверхностях отмечается меньшее налипание материала, из-за чего снижается коэффициент трения при попадании стружки в механизмы. В среднем стойкость цианированных инструментов увеличивается в 1,5-2 раза. Целей проведения цианирования может быть очень много, а благодаря тщательно выверенному технологическому процессу большинство из них можно достаточно легко достигнуть.

Особенности процедуры

Цианирование выполняется на сталях различных марок, в том числе и на нержавейке. В зависимости от температурного режима, который соблюдался во время самой процедуры, улучшаются прочностные и эксплуатационные характеристики деталей. В зависимости от целей могут подбираться способы цианирования, а также состав смесей. Неправильный подбор технологии может стать причиной изменений отдельных характеристик в худшую сторону.

Диффузия веществ в поверхностные слои

В процессе цианирования происходит насыщение стали азотом и углеродом, за счет диффузии веществ в структуру металла. Поверхностный диффузионный слой предполагает изменение в своём составе показателей азота и углерода. Если при нагревании показатели азота существенно снижаются, то углерода — повышаются. Количество углерода в слое может повышаться непрерывно либо до нужного момента. Количество углерода также может снижаться на последних этапах обработки металла.

Благодаря таким особенностям степень насыщения поверхностного слоя может фиксироваться при различных температурных режимах цианирования. Также на степень насыщения существенное влияние оказывают особенности среды, где происходит обработка металлического сплава.

- глубину металлического слоя, на которой будут происходить диффузионные процессы;

- степень насыщенности слоя углеродом.

Очень важно подобрать соотношение всех составляющих в смеси для цианирования, так как при повышенном содержании азота диффузия будет происходить малоактивно, что приведет к образованию на поверхности металла различных образований. Правильно смешанный состав позволит достичь нужного результата при минимальных потерях.

Насыщение металлического сплава азотом и углеродом происходит в две стадии, которые сильно отличаются друг от друга. На первой стадии поверхностный слой насыщается одновременно двумя элементами, длительность этапа составляет от 1 до 3 часов. На втором этапе атомы азота могут переходить обратно в форму газа и выходить наружу. В данное время поверхностный слой продолжает насыщаться углеродом.

Особенностью цианирование стали выступает то, что углерод в процессе обработки проникает на меньшую глубину, в отличие от азота. Глубина проникновения веществ зависит только от структуры обрабатываемого материала. Стоит учесть, что изделия с небольшой толщиной могут иметь более высокие показатели хрупкости в отличие от деталей со стандартной толщиной.

Как происходит цианирование

Самый популярный вариант цианирования — низкотемпературная обработка. Метод применим для деталей и инструментов из быстрорежущих сталей. Сама процедура выполняется при температуре всего в 550-570 градусов по Цельсию в соляных ваннах.

Варианты цианистых ванн:

- 50% цианистого калия и 50% цианистого натрия. Средняя температура плавления смеси около 490°С.

- 96—98% цианистого натрия и 4—2% соды. Смесь плавится при температуре 550°С.

- 60% цианистого натрия и 40% соды. Температура плавления состава около 440°С.

Первые две смеси достаточно густые. Последняя смесь, в состав которой входит натрий и сода, отличается более жидкой формой и отсутствием прилипания солей к металлической поверхности. Благодаря этим факторам последняя смесь используется гораздо чаще, чем остальные две.

Цианирование стали может проводиться исключительно после термической обработки металла и конечной его заточки. В процессе обработки стали детали погружаются в ёмкость с солями в жидком состоянии. Для этого чаще всего используются специальные крючки либо проволока, размер которых зависит от объема и веса детали. Время выдержки стальной детали составляет от 5 до 30 минут. После поднятия стальной детали из ёмкости на металле образовывается цианированный слой, толщина которого составляет 0,02-0,07 мм. Верхняя часть слоя имеет достаточно небольшую толщину, поэтому он очень быстро стирается в процессе эксплуатации. Внутренняя часть имеет большие прочностные характеристики, а также повышенную износостойкость.

Эффективность

- резьбовых и червячных фрез;

- фасонных резцов и метчиков;

- долбяков.

В процессе точки выполняется переточка исключительно по передней поверхности. Высокая эффективность обработки поверхности отмечается у сверл и зенкеров благодаря сохранению цианированного слоя на передних поверхностях и дополнительных режущих лезвий. Так как при переточке шлицевых фрез и отрезных резцов полностью удаляется слой, то после точки необходимо подвергать изделия повторной обработке.

Также стоит учесть, что цианирование способно увеличить хрупкость зубчиков детали. Так как материал изнашивается не только по задней стенке, то в будущем слой может выполнять роль абразива, что приведет к преждевременному изменению стойкости детали. Прежде, чем выполнять цианирование необходимо тщательно продумать где будет располагаться деталь.

Преимущества и недостатки обработки

Положительная сторона цианирования — весь процесс происходит при относительно невысоких температурах. Это позволяет не изнашивать используемое оборудование и предотвращать возникновение деформаций в обрабатываемых деталях.

- пластичность;

- ударная вязкость;

- прочность на изгиб.

Именно благодаря этим характеристикам цианированию могут подвергаться детали, которые в дальнейшем будут эксплуатироваться в условиях повышенных нагрузок.

Один из главных недостатков цианирования — после сложной обработки защитный слой может составлять всего 0,7-0,8 миллиметров. Так как в процессе работы используется азотированная и науглероживанная атмосфера, что очень важно контролировать количество этих материалов в воздухе, а также при необходимости проветривать помещение.

Сульфоцианирование

Данная обработка в большей степени напоминает процесс цианирования. Поверхность насыщается не только углеродом и азотом, но также и серой. Сульфоцианированные детали в большей степени обладают такими же характеристиками как и цианированные. Лучше всего сульфоцианированные детали показали себя в механизмах на средних нагрузках. Благодаря немного другой схеме цианирования предупреждается схватывание и наволакивание металла.

Нормальная температура плавления смеси составляет 560-580 градусов. Обработку стальных сплавов проводят преимущественно в жидких средах, но также возможно и в газовых. Так как сульфоцианированные детали обладают чуть большей прочностью, то их использование оправданно в качестве поршневых колец, чугунных втулок, разнообразных запчастей насоса.

Какая температура цианирования лучше

Важно учитывать многие факторы, которые будут влиять на эксплуатацию прибора. При низкотемпературном цианировании металл нагревается на минимальных показателях. Горячее цианирование предлагает использование ванн со средней температурой около 850 градусов.

В среднем цианирование занимает до 6 часов, поэтому первый результат видно достаточно быстро. На низких температурах происходит меньше деформации, поэтому изделия сохраняют свою геометрию и функциональность. В отдельных случаях бывает недостаточно низких температур, поэтому рекомендуется использование цианированных деталей горячим способом.

Цианирование — важная технологическая операция для улучшения эксплуатационных характеристик изделий из различных марок стали. Цианирование экономически оправданная процедура, которая актуальна для обработки материалов в промышленности.

Улучшаем свойства стали нитроцементацией

Металлические изделия обрабатывают различными способами для улучшения их свойств. Чтобы защитить сталь от коррозии, применяют цинкование или хромирование. Для увеличения твердости стали, а также повышения предела выносливости, износостойкости существует нитроцементация.

Что такое нитроцементация?

Одновременное насыщение стальных поверхностей углеродом с азотом называют цианированием или нитроцементацией. При разложении цианистых солей образуются свободные атомы азота, углерода, которые проникают вглубь металла. Насыщение стали углеродом благодаря азоту происходит при более низких температурах. Фактически для стали он снижает критические точки. Вследствие такого понижения температуры насыщения уменьшается деформация обрабатываемых частей.

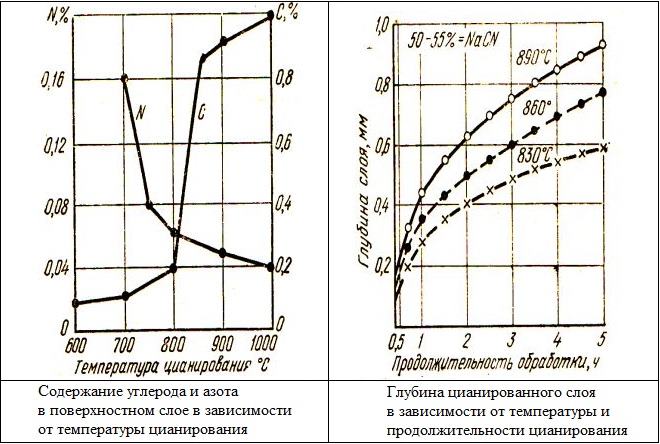

Основными факторами, определяющими концентрацию и глубину цианированного слоя, являются время выдержки и температура нагрева. Чем выше температура, тем меньше будет насыщение азотом, а больше углеродом. Увеличивая время выдержки детали в печи, получают более глубокий обработанный слой.

Процесс насыщения может проходить в газовой, твердой или жидкой среде.

Виды нитроцементации

Жидкостная

Жидкостная нитроцементация или цианирование проходит в цианистых ваннах. Широкое применение для проведения цианирования получили смеси натриевых солей: цианистый натрий с долей до 25%, углекислый натрий — до 50% и хлористый натрий — до 50%.

Цианирование проходит при высоких температурах. При этом в ванне проходят реакции с образованием атомарных азота и углерода, которые проникают в поверхность стали. Полученный слой обладает значительной твердостью, а также высоким сопротивлением к износу.

Даже тонкого слоя в 0,5 мм достаточно для увеличения износостойкости небольших деталей, которые работают при незначительных удельных нагрузках.

В газовой среде

Нитроцементация в газовой среде проходит в смеси аммиака и науглероживающих газов. Газовая среда при нитроцементации состоит из метана и окиси углерода. Процесс может проходить при низких температурах, тогда доля аммиака должна составлять 20-30%. Если нитроцементация происходит при высоких температурах, то аммиака должно быть 3-7%. Цианирование происходит в печах, куда раздельно подаются аммиак и газовая смесь. В газовой среде можно получать довольно толстые упрочненные слои глубиной до 2 мм.

Низкотемпературная

Низкотемпературная нитроцементация проходит в температурном режиме 550-600 °С в течение двух-трех часов. При этом значительного накопления углерода в стали не происходит, основные свойства металл получает от поглощения азота. В результате обработки на поверхности стали возникает карбонитридный слой повышенной износостойкости. Твердость этого слоя на легированных сталях может достигать 11000 HV. Нитроцементация при низких температурах может рассматриваться как аналог азотированию в смеси цианистых солей.

После нитроцементации проводят закалку деталей после повторного нагревания либо непосредственно из печи. Подстуживание происходит до 800-825 °С. Не очень часто, но применяют и ступенчатую закалку. После закалки необходимо провести отпуск при температуре 160-180 °С.

Покрытие пастой

- жидкое стекло 53%;

- карбюризатор 21%;

- желтая кровяная соль 17%;

- карборунд 4%;

- углекислый натр 4%;

- цемент 1%.

Чтобы провести нитроцементацию, деталь в оболочке нужно нагреть до 1200 °С. Через две минуты глубина обработанного слоя достигнет 2 мм. Этот способ малоэффективен, но все же его используют при производстве дисков, зубчатых колес, кулачков, муфт и других деталей из конструкционной стали.

Как подготовить деталь

Поверхности детали перед нитроцементацией необходимо очистить и обезжирить. Для этого их достаточно промыть 15 минут в растворе едкого натра, нагретого до 90 °С, либо можно протереть бензином. Затем детали вытирают насухо и укладывают в корзины на расстоянии, достаточном для свободного проникновения газа.

Что можно насыщать углеродом?

Нитроцементацию целесообразно проводить с нержавеющей сталью, сплавами, содержащими легирующие добавки, конструкционными сталями с пониженным содержанием углерода.

Этапы нитроцементации

- углеродно-азотное насыщение поверхностного слоя металла полтора-два часа;

- последующее углеродное насыщение верхних слоев стали с десорбцией части атомов азота.

Атомы азота насыщают обрабатываемую деталь глубже углерода.

После завершения процесса металлическое изделие обладает необходимыми свойствами: прочностью на изгиб, пониженной чувствительностью к напряжениям, пластичностью. Кроме того, нитроцементованные поверхности получают коррозийную стойкость и высокую твердость.

Для деталей, которые прошли нитроцементацию, обязателен контроль: обычный осмотр с выявлением видимых следов окисления, закоксовывания, бурого налета, также физических дефектов (сколов, забоин и пр.); выборочный контроль полученной твердости при помощи приборов Супер-Роквелла или Виккерса; выборочный контроль хрупкости обработанного слоя при помощи прибора Роквелла. Обычно проверяют образцы, изготовленные из того же материала, что и обрабатываемые детали. Эти образцы должны вместе с деталями проходить термическую обработку и нитроцементацию.

Нужно провести и контроль состава отходящих из печи газов (провести химический анализ); проверить расход газа реометрами; проверить расход карбюризаторов и триэтаноламина.

Основные дефекты при нитроцементации

В процессе нитроцементации могут возникать дефекты обрабатываемых деталей.

Отслаивание

Это явление возникает при насыщении поверхности детали углеродом и связано со слишком низкими температурами или быстрым нагревом. В первом случае содержание углерода по направлению к центру выравнивается слишком медленно. При быстром нагреве содержание углерода резко снижается по мере удаления от поверхности детали. Такие резкие изменения провоцируют отделение цементованного слоя от изделия в виде отслаивания оболочки.

Грубозернистый излом

Грубозернистость обрабатываемого слоя может быть обусловлена несколькими факторами: перегревом, передержкой при закаливании, переизбытком углерода в цементованном слое из-за высокой или изменяющейся температуры при обработке. Эти дефекты можно устранить повторной закалкой. Грубозернистость сердцевины может возникнуть из-за слишком низкой температурой закалки. А если речь идет о низколегированных или углеродистых сталях, то этот дефект может объясняться слишком большими размерами деталей, что не позволяет достаточно прокалить сердцевину.

Мягкая поверхность

Этот дефект поверхности обработанных изделий обуславливается рядом нарушений процесса нитроцементации (возникновение пустот при набивке деталей, возникновение корки графита на поверхности детали). Такой изъян может вызывать и дефект закалки, связанный с низкой скоростью охлаждения или с образованием паровой рубашки. При азотировании мягкие пятна связаны с обработкой необезжиренных деталей.

Малая толщина насыщенной пленки

Такой дефект возникает при низкой температуре азотирования. Изъян крайне опасен, так как выявить обычными методами контроля его невозможно. Но устранить проблему можно повторной процедурой с соблюдением температурного режима.

Повышенная хрупкость

Связана с азотированием обезуглероженной поверхности. Последняя образуется на детали при термической или горячей обработке давлением. Этот слой необходимо механически удалить.

Твердость азотируемой поверхности немного ниже твердости слоя, лежащего непосредственно под поверхностью. При такой обработке высоконагруженных частей необходимо отшлифовать верхний слой, тем самым удаляя его.

Сферы применения

Нитроцементацию нужно проводить для деталей, которые при работе механизма испытывают предельные нагрузки. К ним относятся шестеренки, зубчатки, валы и прочие составляющие механизмов.

Низкотемпературную нитроцементацию проводят с поверхностями порошкового инструмента, изготовленного из быстрорежущих сталей. Так обрабатывают трущиеся детали, которые не испытывают значительных нагрузок (зубчатые колеса, втулки, штоки клапанов двигателей автомобилей).

Высокотемпературная нитроцементация чаще применяется при насыщении порошковых деталей, изготовленных из легированных и конструкционных углеродистых сталей.

Нередко только часть детали подвергают нитроцементации. Участки, которые не нужно обрабатывать, в этом случае защищают специальной пастой.

Преимущества нитроцементации

Нитроцементация предпочтительнее газовой цементации, так как:

- обработка происходит при более низких температурах;

- изделие меньше деформируется и коробится;

- процесс проходит быстрее;

- сопротивление коррозии и износу будет выше.

Недостатки нитроцементации

Главным недостатком при цианировании является высокая токсичность применяемых расплавов. Также существует необходимость постоянного контроля степени науглероживания и азотирования в рабочей среде. Улучшенными в процессе обработки характеристиками обладает очень тонкий поверхностный слой – максимум 2 мм.

Резюме

Нитроцементация улучшает качество металла. Её можно проводить различными методами: путем нанесения пасты, в цианистых ваннах и в газовой среде. Но какой бы способ ни был выбран, необходимо соблюдать технологию и температурный режим.

Цианирование и нитроцементация стали: назначение и особенности технологии

Цианирование, целью которого является насыщение поверхностных слоев стали азотом и углеродом, представляет собой одну из разновидностей такой технологической операции, как нитроцементация. По сравнению с обычной цементацией, этот метод обработки стали является более эффективным, так как позволяет придавать стальным изделиям особые механические свойства.

Рассматриваемые процессы предусматривают термическую обработку изделий, производимую в специальных газовых печах

Особенности нитроцементации и цианирования

Хотя нитроцементация и цианирование преследуют одну цель (насыщение поверхностного слоя стали азотом и углеродом), они имеют одно существенное отличие. Заключается оно в том, что нитроцементации изделия подвергаются в газовой среде, а при цианировании такой средой является расплав цианида натрия или других солей.

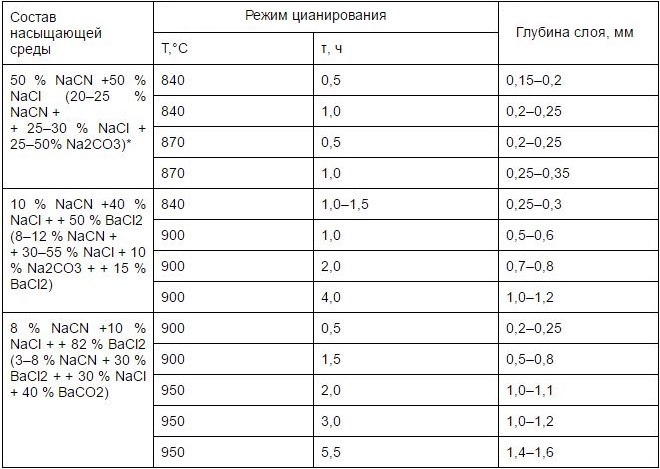

Составы ванн и режимы цианирования изделий

Свою эффективность рассматриваемые технологические операции демонстрируют при обработке следующих материалов:

- сталей, относящихся к нержавеющей категории;

- легированных стальных сплавов, а также сталей, не содержащих легирующих добавок и характеризующихся средним содержанием углерода в своем составе;

- конструкционных сталей с низким содержанием углерода.

Цианирование стали, относящейся к одной из вышеперечисленных категорий, как и процесс ее нитроцементации, происходит при определенном температурном режиме (820–950°), который должен строго соблюдаться. В результате квалифицированного применения таких методов обработки удается решить следующие задачи:

- повысить износостойкость поверхности изделия;

- увеличить его поверхностную твердость;

- повысить предел выносливости металла.

Нитроцементация в различных средах

Существует еще одна разновидность цементации, которая называется мягким азотированием. Такая обработка, которая выполняется при температуре около 590°, нужна среднеуглеродистым сталям для увеличения уровня их износостойкости и предела выносливости. Цианированию также подвергают изделия из быстрорежущих сталей, что позволяет повысить твердость и устойчивость к износу их поверхностного слоя, а также сделать его более устойчивым к воздействию повышенных температур.

В металлургической отрасли также используется такая технологическая операция, как цианирование золотосодержащих руд, которая в корне отличается от всех вышеперечисленных методов обработки сталей. Целью цианирования руды, золото в составе которой может содержаться даже в очень незначительных количествах, является выделение из нее концентрата, характеризующегося высоким содержанием драгоценного металла. Такой концентрат после его дальнейшей обработки может быть использован для производства золотых изделий.

Добыча золота методом цианирования

Диффузия азота и углерода в поверхностный слой стали

Насыщение поверхностного слоя изделия из стали азотом и углеродом, что и подразумевают под собой нитроцементация и цианирование, происходит за счет диффузии данных элементов во внутреннюю структуру стального сплава. В поверхностном диффузионном слое стального изделия при повышении температуры во время цианирования снижается количество азота, а количественное содержание углерода, наоборот, увеличивается.

Содержание углерода в диффузионном слое может увеличиваться непрерывно или только до определенного момента, а снижаться оно начинает только на последних этапах выполнения технологической операции. За счет такой особенности процесса диффузии углерода насыщение поверхностного слоя стального изделия данным элементом может фиксироваться при разных температурах выполнения цианирования. На степень насыщения большое влияние оказывают науглероживающие способности среды, в которой выполняется эта технологическая операция.

Температура цианирования влияет на глубину и состав нанесенного слоя

На параметры процесса совместной диффузии серьезно влияет азот, от которого, в частности, зависят:

- глубина слоя металла, на которую будет происходить диффузия углерода;

- степень насыщения такого слоя углеродом.

Между тем большое содержание азота в среде для цианирования может привести к тому, что диффузия углерода в структуру стали будет протекать недостаточно активно. Объясняется это тем, что азот, когда в рабочей среде для цианирования его содержится слишком много, способствует формированию на поверхности обрабатываемого изделия карбонитридных фаз или образований.

Процесс насыщения поверхностного слоя стального изделия азотом и углеродом при выполнении цианирования и нитроцементации протекает в две стадии, которые имеют мало общего, если сравнивать их кинетические показатели. Так, на первой стадии, которая может продолжаться от 60 до 180 минут, поверхностный слой изделия насыщается и азотом, и углеродом. На следующем этапе отдельные атомы азота, уже абсорбированные в структуру стали, могут десорбироваться, то есть перейти обратно в газовую фазу и выйти наружу через поверхность сплава. При протекании второй фазы цианирования наружный слой обрабатываемой стали продолжает насыщаться углеродом.

Установка для цианирования

Процесс уменьшения количества азота и увеличения содержания углерода в составе обрабатываемой стали, протекающий при увеличении температуры в ходе цианирования, имеет линейный характер. При этом такая линейность характерна лишь для верхнего слоя диффузионной зоны, в то время как в слоях стального изделия, располагающихся на большей глубине от его поверхности, она не наблюдается.

Характерной особенностью цианирования является то, что углерод проникает в обрабатываемое изделие на меньшую глубину, чем азот. Глубина проникновения этих элементов в структуру стали зависит преимущественно от микроструктуры обрабатываемого материала. Цианированные изделия небольшой толщины могут отличаться более высокой хрупкостью, если сравнивать их с деталями, обработанными по стандартной технологии цементации.

Преимущества и недостатки технологии

Процесс нитроцементации и цианирования, как уже отмечалось выше, осуществляется при относительно невысоких температурах, что способствует менее интенсивному износу используемого оборудования, а также не приводит к значительным деформациям обрабатываемых деталей. При этом выполнение технологических операций на таких режимах исключает необходимость охлаждать обрабатываемое изделие до низких температур.

После цианирования аустенитная структура стали становится более устойчивой, что улучшает прокаливаемость отдельных участков материала, которые были подвергнуты такой обработке. В частности, именно благодаря таким свойствам цианированного материала низколегированные стали можно закаливать в масле.

Нитроцементация и цианирование повышают твердость и контактную выносливость изделий

Остаточный аустенит, присутствующий в сталях, которые были подвергнуты цианированию, способствует улучшению таких характеристик материала, как:

- прочность на изгиб;

- ударная вязкость;

- пластичность;

- усталостная прочность.

Именно поэтому с помощью цианирования обрабатывают детали, которые в процессе своей эксплуатации подвергаются значительным нагрузкам. Сюда, в частности, относятся валы и шестерни, сердцевина которых должна отличаться не только достаточной прочностью, но и достаточной вязкостью. Формирования именно таких характеристик и добиваются при цианировании.

Особенности цементации стали в промышленных и домашних условиях

Популярный способ обработки металлических изделий для укрепления поверхностного слоя и повышения износостойкости — цементация. Технологический процесс основан на принципе насыщения поверхности сплава углеродом. Работы могут производиться в различных средах, множеством разных способов, но обязательно под воздействием высоких температур. Каждому из методов свойственен специфический набор достоинств и недостатков. При необходимости науглероживание можно провести самостоятельно: процесс не требует специального обучения или профессионального оборудования.

Виды цементации

Целью осуществления цементации является создание на поверхности металлических изделия устойчивого защитного слоя, обеспечивающего повышение прочностных характеристик (в том числе твердости и износостойкости).

- твердую обработку металлических поверхностей;

- науглероживание в газовой среде;

- жидкостную (на основе солевых растворов);

- цементацию посредством покрытия пастой;

- вакуумную; с одновременным насыщением поверхности деталей углеродом и азотом.

Каждый из этих видов применяется для разных типов производств.

Цементация в твёрдом карбюризаторе подходит для мелкосерийного производства, а газовая – для постоянных и крупных партий.

Современные методы науглероживания стали разрабатываются с учетом необходимости сокращения процесса. Цементация с бором, титаном и ниобием, а также замена низколегированной углеродистой стали на мелкозернистую, позволяют компенсировать затраты производства и увеличивать прибыль приобретателя деталей из такого металла. На данный момент, подобная практика ведется только за рубежом.

Твердая цементация стали и других металлов

Обработка данным методом осуществляется в твердой среде. В качестве карбюризатора для данной процедуры используют специальную сухую или влажную смесь солей с измельченным древесным углем. Соотношение компонентов — разное, наиболее распространен следующий состав (по ГОСТ 2407-51):

| Компонент | Содержание (в %) |

| углекислый барий | 20-25 |

| углекислый кальций | 35-55 |

| древесный уголь (дуб или береза) | 20-40 |

- Обработанное изделие очищается от жиров, окалины, грязи, коррозии;

- поверхность детали покрывается огнеупорной глиной (доля асбеста от 5 до 10%);

- все конструкции размещаются в специальную форму, сделанную из огнеупорной стали: детали чередуются с карбюризатором (толщина смеси не более 30 мм);

- заполненный ящик герметизируют и покрывают огнеупорной глиной;

- форма помещается в охлажденную печь, которая постепенно разогревается до 850-950 градусов;

- по окончании обработки детали охлаждаются естественным образом (без изъятия из формы), затем происходит их термическая обработка.

Преимуществом данного способа является получение высокой степени науглеводораживания.

Основной недостаток — большая трудоемкость процесса.

Сфера применения твердой цементации включает как промышленные производства, так и кустарные. Благодаря простоте и относительной безопасности данный метод стал наиболее распространенным способом домашней обработки стали и металлов.

Газовая цементация

- Керосин подается в нагретую стальную ёмкость, в результате чего образуется смесь газов;

- Газовый состав подвергается крекингу.

Газовая цементация осуществляется с применением полученной смеси. Проведение процедуры углеродного насыщения только с помощью пиролизного газа опасно возможностью появления больших объемов копоти и сажи на поверхности цементируемого изделия. Толщина науглероженного слоя не будет достаточной. На исправление этих недостатков будет необходимо гораздо больше трудозатрат.

Температура в печи при цементации достигает 950 градусов Цельсия. Газ подаётся непосредственно в нагретую печь и находится на протяжении времени, необходимого по технологическому процессу. Печи должны плотно закрываться.

- комфортные условия работы для операторов при соблюдении техники безопасности;

- ускорение производства за счет быстроты достижения эффекта, так как в газовой среде продолжительность процесса обработки конструкций меньше;

- метод не предполагает использование смеси для науглероживания.

- Высокая трудоемкость процесса — потребуется найм высококвалифицированного персонала для грамотного осуществления процесса;

- повышенные требования к соблюдению правил безопасности.

Жидкостная цементация

Для жидкостного науглероживания поверхностей деталей применяются концентрированные растворы карбонатных и щелочных солей.

- солевая смесь расплавляется в ванне в результате постепенного повышения температуры;

- в нагретый расплав погружаются обрабатываемые детали и конструкции;

- процедура осуществляется при температуре 850°С, продолжительность — от 1,5 до 3 ч;

- после того, как на поверхности изделий формируется защитный слой толщиной не менее 0,55 мм, изделия вынимают из раствора.

Преимуществом данного способа является малый процент деформации: весь процесс закалки осуществляется внутри цементационной ванны.

Цементация пастой

В основе данного метода лежит принцип обработки материала пастообразными карбюризаторами, затем детали погружаются в металлические ёмкости и помещаются в печь. Продолжительность термического воздействия (температура не менее 900 градусов Цельсия) составляет от 2 часов (в зависимости от типа изделия).

- Сажа (33-70%) — применяют газовую, голландскую, ацетиленовую и т.д.;

- Кальцинированная сода (5-10%);

- Древесная пыль (20-60%)

- Желтая кровяная соль (5 — 20 %)

- Связующий ингредиент (строительный клей, техническое масло и т.д.).

Слой обмазки должен в 6-8 раз превышать требуемую толщину конечного защитного слоя.

Главное преимущество пастообразной цементации — высокие показатели производительности.

Основной недостаток — неравномерное покрытие поверхностей цементирующим слоем.

Пастовая цементация лучше всего подходит для применения в кустарных условиях, для штучного производства, дома.

Вакуумная цементация

Суть вакуумной цементации заключается в проведении процедуры при низком давлении, менее 0,019 атмосфер. Процесс науглероживания поверхности изделий осуществляется с применением ацетилена, поступающего в печь через сосуды Дьюара. После завершения процедуры детали охлаждаются либо нейтральным газом, либо при помощи масла.

В современной промышленности представлены также технологии цементации, основанные на использовании пропана и этилена.

- низкая себестоимость процесса по сравнению с другими методами,

- малая продолжительность обработки деталей: за счет более высокой температуры продолжительность процесса уменьшается (с 11 до 4,5 часов),

- более активный массообмен углерода и поверхности обрабатываемой детали;

- обработанная сталь не окисляется и не обезуглероживается;

- возможность достижения однородности слоя по сечению даже для сложных конструкций и отверстий;

- исключено появление сажи;

- сниженный риск внезапных изменений формы детали при повышении температуры, а также возможность регулирования подобных деформаций;

- компьютерный контроль процедуры и её автоматизация.

- рост зерна аустенита у цементируемых низколегированных сталей (вследствие повышения температуры);

- изменения характеристик металлических деталей в результате взаимодействия ацетона и ацетилена, в том числе их твердости и износостойкости;

- трудоемкость обслуживания оборудования;

- формирование осадка с примесями, конденсат, который не повреждают само оборудование, но пагубно влияет на дальнейшие циклы науглероживания металлов.

Нитроцементация

Одновременное насыщение металла углеродом и азотом в газовой камере называется нитроцементацией. Защитный слой для металлической детали появляется в результате одновременной диффузии обоих газов в аустените.

- продолжительность обработки — от 4 до 10 часов;

- толщина слоя от 0,2 до 0,8 мм;

- требования к стали — содержание углерода не более 0,25%;

- осуществление процесса в эндотермической атмосфере с добавлением природного газа (от 3 до 15%) и аммиака (2-10%).

Науглероживание металла с азотом в основном производится при температурах от 800 до 860 градусов Цельсия. Различий между нитроцементированным слоем и простым науглероженным слоем, полученным при этих температурах по существу, нет.

При проведении цементации с азотом при 700° С и ниже, на защитном покрытии детали образуется слой соединений газов с железом, повышающий износостойкость конечного продукта. Уже существуют проекты, предусматривающие применение углеродно-азотистого закаливания с температурой 700° С для деталей с пониженной износостойкостью.

- высокие показатели скорости диффузии углерода;

- производительность: скорость роста защитного слоя при нитроцементации в одинаковых температурных условиях (850-860° С) выше, чем при стандартном режиме науглероживания;

- использование более низкого температурный режим, что не только оказывает положительное влияние на саму обрабатываемую деталь, но и на печное оборудование, минимизируя его износ и увеличение размеров аустенитного зерна;

- не нужно проводить дополнительную закалку после нитроцементации и подстуживания металла до более низкой температуры, так как сам процесс производится при минимальных для цементации температурах.

- высокие показатели токсичности используемых в процессе компонентов;

- изменение технических параметров обрабатываемых материалов (в том числе снижение показателей прочности).

Науглероживание металла с азотом при температуре от 800° С на данный момент наименее затратная процедура, как и цементация сильно нагруженных деталей, шестерней и зубчатых колёс.

Технические характеристики металлических изделий после цементации

- В результате цементирования на поверхности легированной стали образуется равномерный защитный слой твердостью 60-64 HRC.

- При цементации в условиях термической обработки (более 700 градусов Цельсия) возможны незначительные изменения структуры металла.

- Во время процедуры на поверхности сплава образуются феррит и перлит, измельчающие зерно металла (обусловлено высокой температурой произведения окончательной закалки – до 900 градусов Цельсия)

- для большинства видов сплавов применяются вторичный нагрев и закалка в воде (происходит при температуре 750-780 градусов). Далее осуществляется их отпуск (в диапазоне от 150 до 180 градусов Цельсия) или нормализация. Повторный нагрев и закалка детали избавляют от крупнозернистости металла.

- для легированных сталей используется только нормализация, без закалки.

Результатом сквозного прогрева металлического изделия является формирование мартенсита в средней части детали. Методика обработки детали после цементации определяется её маркой. Чаще всего применяется отпуск в низкотемпературной среде.

Альтернативные способы повышение износостойкости металлов

- – обработка металла фосфатами железа и марганца. Эти вещества образуют защитную фосфатную пленку на поверхности детали. Такая пленка необходима для предохранения металла от окисления под воздействием высоких температурах. Способ обработки широко распространен при изготовлении цилиндровых втулок и других механизмов дизелей. – технология обработки алюминиевых конструкций и деталей с целью увеличения показателей прочности и износостойкости. Поверхность изделий из алюминия подвергается окислению в сернокислой ванне. Основной активный компонент, используемый при анодировании — атомарного кислорода. Процесс сопровождается напряжением до 120 В.

- Сульфидирование – процесс обработки и насыщения поверхности металлических деталей серой.

- Борирование — использование борных реагентов для покрытия поверхностей никелевых, кобальтовых и других металлов, результатом является повышение антикоррозийности, устойчивости и твердости изделий.

Особенности и правила осуществления цементации стали в домашних условиях

Обычно процедура науглероживания металла происходит на специализированных производственных предприятиях. Есть возможность наладить процесс тем, кто занимается изготовлением стальных или медных изделий в частном порядке.

Цементацию своими силами не проводят для углеродистых сталей.

Цементация стали в домашних условиях подразумевает выбор технологии твёрдой среды.

Технология приготовления смеси

- раздробить уголь (древесный, лучше всего из березы или дуба) на фракции размером 3-10 мм;

- просеять полученную угольную массу;

- смешать соли (в зависимости от концентрации) и просеять полученную массу до получения однородной смеси;

- соединить угольную и солевую массы одним из 2 способов:

- перемешать в сухом состоянии;

- растворить солевую смесь в охлажденной дистиллированной воде, затем полученный раствор заливается на измельченный уголь.

Готовая смесь должна быть однородной — это позволит избежать пятна в процессе обработки металла.

Пошаговая инструкция цементации в домашних условиях

- В изготовленный из нержавеющей стали ящик со смесью помещается обрабатываемая деталь. Необходим правильный расчет количества карбюризатора на размер заготовки.

- Подготовка печи, в том числе обеспечение полной герметичности.

- Первоначальный, или сквозной прогрев печи до 700 градусов Цельсия. Если цвет поверхности ящика в печи однороден, возможен переход на следующий этап.

- Нагрев среды до максимальной необходимой температуры. При обработке конструкций сложной формы важно обращать внимание на равномерность прогрева поверхности с целью избежания появления необработанных участков.

Для чего нужно цементировать сталь самостоятельно

Цементация и нитроцементация металла – процедура, часто проводимая частными изготовителями ножей, клинков, мечей, кольчуг и других элементов исторических реконструкций.

Процесс цементации требует много времени, для покрытия защитным слоем в 0,8 мм потребуется не менее 8 часов.

Печи, ящики для цементации, химические реактивы для цементации дорогие, поэтому нередко конечный продукт имеет заоблачную цену.

Наиболее простым и широко применяемым методом повышения износостойкости металлических сплавов, в том числе и в домашних условиях, является цементирование. При соблюдении алгоритма процесса, техники безопасности и тщательного контроля на всех этапах домашнее цементирование металла позволит продлить жизнь деталям любого механизма.

Читайте также: