Нерафинированная сталь что это

Обновлено: 16.05.2024

рафинирование стали [steel refining] — очистка жидкой стали от вредных и нежелательных примесей; осуществляется либо непосредственно в сталеплавильном агрегате на заключительной стадии плавки присадкой окислителей и восстановителей, наведением шлака определенного состава, продувкой жидкой ванны инертными газами и другими технологическими приемами (Смотри Сталеплавильный процесс), либо вне агрегата, т.е. в сталеразливочном и промежуточных ковшах или на специальных установках (печь-ковш, добавки металла (обеспечение заданной температуры и химического состава) в крупных и высокопроизводительных сталеплавильных агрегатах весьма затруднительно в связи с увеличением продолжительности плавки и ухудшения ТЭП производства. Поэтому такие технологические операции рафинирования стали как: обезуглероживание, S, P, O2, N2, H2и неметаплических включений; обеспечение узких пределов содержания легирующих элементов и температуры металла; ввод в сталь труднорастворимых, токсичных, летучих и легкоокисляемых элементов; глобуляризация неметаллических включений и др. Эти задачи решаются следующими технологическими операциями: отсечкой шлака при выпуске металла, отделением отработанного шлака от металла; перемешением металла (продувкой нейтральн газами, индукционным или пульсационным перемешиванием); ввода раскислителей и легированием (в кусках, в виде гранул, порошка, проволоки); обработкой шлаками (твердым кусковым и порошкообразным, самоплавкими, жидкими); продувкой кислородом; вакуумированием (в ковше, в струе, циркуляционным, порционным) и др. Одна и та же задача, как правило, может решаться разными способами. Так, низкое содержание S в стали может быть достигнуто, например, обработкой в ковше твердыми синтетическими шлаками в сочетани с продувкой инертными газами; продувкой порошкообразными смесями на основе извести или SiCa, магнием, РЗМ; вводом этих реагентов в составе металлической проволоки. Выбор способа внепечного рафинирования и типа агрегата определяется марочным сортаментом выплавляемых сталей и требованиями к качеству готового проката (Смотри также Вакуумирование, Дегазация стали). Для получения сталей и сплавов особо высокого качества и наиболее ответственного назначения за последние 25 — 30 лет нашли широкое применение специальные способы рафинирования переплава: электрошлаковый, вакуумно-дуговой, электронно-лучевой, плазменно-дуговой, а также их сочетания (Смотри Переплав);

рафинирование стали">

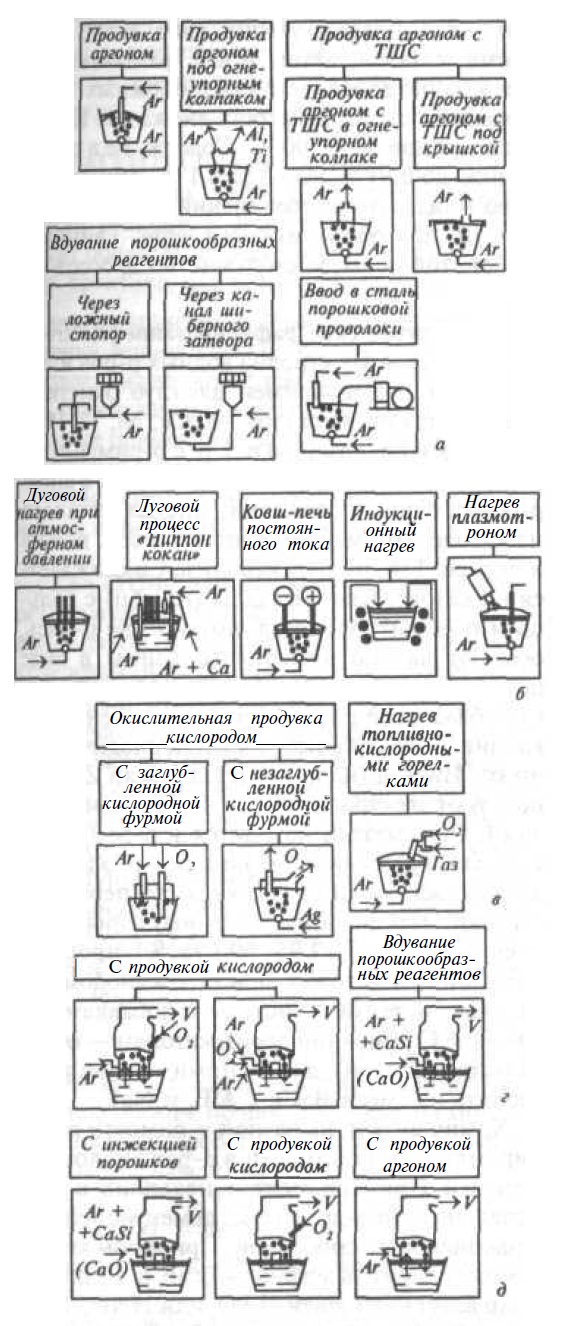

Основные процессы комплексной внепечной обработки стали: а — без подогрева металла и вакуумирования; б — с подогревом за счет физического тепла (без вакуумирования); в - с подогревом за счет тепла химических реакций (без вакуумирования); г - при циркуляционном вакуумировании; д — при порционном вакуумировании

Энциклопедический словарь по металлургии. — М.: Интермет Инжиниринг . Главный редактор Н.П. Лякишев . 2000 .

Полезное

Смотреть что такое "рафинирование стали" в других словарях:

Рафинирование металлов — Рафинирование металлов, очистка первичных (черновых) металлов от примесей. Черновые металлы, получаемые из сырья, содержат 96‒99% основного металла, остальное приходится на примеси. Такие металлы не могут использоваться промышленностью из за… … Большая советская энциклопедия

Рафинирование — I Рафинирование (нем. Raffinieren, от франц. raffiner очищать) окончательная очистка продукта от примесей в металлургической, химической, пищевой и др. отраслях промышленности. II Рафинирование металлов, очистка первичных… … Большая советская энциклопедия

рафинирование ферросплавов — [ferroalloys refining] внепечной процесс очистки ферросплавов (обычно в жидком виде) от ненужных или вредных примесей, например, от углерода при обезуглероживании феррохрома в конвертере; от Al (Са) при обработке в ковше высокопроцентным… … Энциклопедический словарь по металлургии

рафинирование металлов — [metal refining] процессы очистки первичных (черновых) металлов от нежелательных примесей или примесей, представляющих самостоятельную ценность. Различают 3 основных метода рафинирование металлов: пирометаллургический, электролитический и… … Энциклопедический словарь по металлургии

рафинирование чугуна — [hot metal treatment] очистка чугуна от вредных (преимущественно S, Р) и нежелательных (например, Si) компонентов; осуществляется вне доменной печи. Внепечное рафинирование чугуна ведут разными способами: в струе металла с применением… … Энциклопедический словарь по металлургии

Рафинирование — [refining] (от французского raffiner очищать) окончательная очистка продукта от примесей в металлургической, химической и других отраслях промышленности: Смотри также: электролитическое рафинирование химическое рафинирование рафинирование чугуна … Энциклопедический словарь по металлургии

рафинирование — я, ое. Действие по знач. глаг. рафинировать. Быстро следовали, одно за другим, улучшения в искусстве рафинирования. 1854. Небольсин Меценатин. // Н. Расск. проезж. 93. Рафинированье я, ср. Обозр. ман. пром. 1862 1 119. Р. стали, сахара, масла.… … Исторический словарь галлицизмов русского языка

Рафинирование — (Refining) Основные методы рафинирования и продукты, прошедшие стадию рафинирования Вредные продукты рафинирования Содержание >>>>>>>>>> Рафинирование – это, определение Рафинирование – это фабрично заводские , благодаря которым… … Энциклопедия инвестора

электролитическое рафинирование — [electrolytic refining] электролиз водных растворов или солевых расплавов, применяемый для глубокой очистки большинства цветных металлов: Al, Cu, Ni, Ti, Pb, Zn, Au, Ag и др. Различают электролитическое рафинирование с растворимыми и… … Энциклопедический словарь по металлургии

центробежное рафинирование — [centrifugal refining] очистка жидких металлов и сплавов от твердофазовых включений под действием центробежных сил. Центробежное рафинирование осуществляется в центрифугах. Различают центрифуги осадительные и фильтрующие, со сплошными и с… … Энциклопедический словарь по металлургии

рафинирование стали

Общие основы внепечного рафинирования. Внепечная обработка стали.

С помощью внепечной обработки стали достигаются лучшие показатели пластичности металла, а также уменьшается анизотропия физико-механическая показателей проката и слитка. Это достигается за счет снижения нежелательных примесей, неметаллических включений и газов. Между тем, было замечено, что часто после внепечной обработке стали улучшение свойств этого металла наблюдается без изменения его состава, то есть содержание в нем неметаллических включений и газов остается прежним. Именно этот момент стал в последние годы основанием для проведения ряда исследований.

Во всех случаях внепечной обработке стали, расплавленный металл интенсивно и длительно подвергается перемешиванию. Принято считать, что это приводит к росту макро - однородности расплава металла по температуре и составу. Однако существует мнение, что при длительном перемешивании расплавленного металла достигается также и микро равновесие расплавленной стали. Возможно, что состояние расплава, приближенное к микроскопическому равновесию повлечет за собой изменения структурно-чувствительных (физических свойств стали) и улучшит качественную характеристику рафинированного металла. К сожалению, исследований для определения физических свойств и качеств металлических расплавов до внепечной обработке стали и после нее, сделано недостаточно.

Известно, что качество металла, напрямую зависит от продолжительности продувки. С увеличением времени продувки макроструктура поперечных темплетов, становится более однородной и плотной. При этом уменьшается усадочная рыхлость и центральная пористость стали. Неметаллические включение в сталь, становятся более мелкими и количество их снижается. Исследуя с помощью электронных микроскопов изломы поперечных и продольных образцов, показали, что до продувки на плавках вместе с вязкими , находится и довольно крупные участки хрупкого разрушения. Это связано с наличием достаточно крупных, неметаллических включений. После того, как металл продувают газом, число включений в ковше резко уменьшается. Эти наблюдения значительно обусловливают повышение качества стали после продувки газом. Длительность обработки изменяет физические свойства стали , поэтому можно выбирать оптимальные значения плотности, вязкости расплава, которые зависят от продолжительности обработки.

Внепечное рафинирование стали

Если еще 20 лет назад все процессы рафинирования осуществлялись непосредственно в сталеплавильных агрегатах, то в настоящее время многие из этих функций вынесены из агрегата в ковш. В цепочке выплавка стали в агрегате—разливка стали появилось промежуточное звено—внепечная обработка стали. Все современные сталеплавильные цехи в большей или меньшей степени оборудованы различными установками для рафинирования стали в ковше. В задачи отделений внепечной обработки стали входят раскисление, легирование, усреднение металла по составу и температуре, десульфурация, дегазация и модифицирование. (Под модифицированием понимают введение микродобавок, изменяющих структуру металла, а также состав, свойства и форму фаз, выделяющихся при кристаллизации и дальнейшем охлаждении стали).

Выпуск стали в ковш. После окончания плавки стали в агрегате ее выпускают в предварительно подогретый сталеразливочный ковш. Он представляет собой сварной или клепаный металлический кожух в форме усеченного конуса, футерованный внутри огнеупорным кирпичом (обычно шамотным). Ковш оборудован стопорным механизмом или шиберным затвором.

Продувка стали в ковше инертным газом. Задачей этого метода обработки является, в первую очередь, усреднение объема металла по составу и температуре, а также частичная дегазация и очищение стали от неметаллических включений. Продувку осуществляют либо через пористые пробки в днище ковша, либо через специальные фурмы, вводимые в расплав сверху. В качестве рабочего газа используется аргон. Продувка длится 5—8 мин. Это обеспечивает полное выравнивание состава металла и температуры, примерно вдвое снижает содержание неметаллических включений и на 25. 35 % уменьшает водород в стали.

Обработка стали синтетическими шлаками. Для борьбы с серой в ряде сталеплавильных цехов применяется обработка стали в ковше синтетическим шлаком. С этой целью в специальной электропечи выплавляют шлак, обладающий высокой сорбционной способностью по отношению к сере (хорошо поглощающий серу). Этот шлак в количестве 3. 5% от массы металла заливают в сталеразливочный ковш и на него выпускают металл из сталеплавильного агрегата. Падая с большой высоты, металл интенсивно перемещается со шлаком, и капли последнего всплывают в металле. Этим достигается большая поверхность взаимодействия, что способствует быстрому протеканию процесса. Этот способ обеспечивает снижение содержания серы в металле в 2. 3 раза.

Продувка металла порошкообразными материалами. В настоящее время этот метод используется для глубокой десульфурации стали. Это позволяет получать сталь с очень низким (0,003 % и ниже) содержанием серы.

Вакуумирование стали. Основной задачей вакуумной обработки является дегазация стали.1

Получение ферросплавов.

Ферросплавы — сплавы железа с другими элементами (Cr, Si, Mn, Ti и др.), применяемые главным образом для раскисления и легирования стали (напр., феррохром, ферросилиций). К ферросплавам условно относят также некоторые сплавы, содержащие железо лишь в виде примесей (силикокальций, силикомарганец и др.), и некоторые металлы и неметаллы (Mn, Cr, Si) с минимальным содержанием примесей. Получают из руд или концентратов в электропечах или плавильных шахтах (горнах). Как правило, стоимость металла в виде ферросплава ниже, чем стоимость его в чистом виде. Это связано, в частности, с тем, что руда обычно содержит — в том или ином виде — железо, при переработке переходящее в сплав вместе с основным компонентом, и технологическая схема получения ферросплава оказывается одним из самых коротких и дешевых путей переработки сырья. В то же время для получения чистого сплава в технологию приходится вводить дополнительные этапы, усложняющие процесс и увеличивающие затраты. При этом получение железистого металла может быть либо полностью исключено либо являться одним из промежуточных этапов, когда получаемый передельный ферросплав перерабатывается на чистый металл. При восстановительной плавке железо, растворяя основной элемент, снижает его активность, понижает температуру плавления сплава. При легировании и раскислении стали и сплавов использование легирующего элемента в виде ферросплава повышает его усвоение расплавом, снижает угар.

Ферросплавное производство, получение ферросплавов на специализированных заводах чёрной металлургии. Наиболее распространён электротермический (электропечной) способ получения ферросплавов (т. н. электроферросплавов); по виду восстановителя он разделяется на углевосстановительный, которым получают углеродистые ферросплавы (5–8% С) и все кремнистые сплавы, и металлотермический (к нему условно относят и силикотермический), которым получают сплавы с пониженным содержанием углерода (0,01–2,5% С).Углевосстановительным процессом (см. Карботермия), осуществляемым главным образом в руднотермических печах мощностью 16,5–72 Мва, получают ферросилиций, кристаллический кремний, силикоалюминий, силикокальций, ферросиликокальций, силикомарганец, силикохром, углеродистый ферромарганец и феррохром, феррофосфор, комплексные сплавы на кремнистой основе, а также низкофосфористый марганцевый шлак; производство доменных ферросплавов очень незначительно по масштабам и постоянно сокращается (бедный ферросилиций и ферромарганец), т.к. они больше загрязнены примесями и стоят дороже электроферросплавов.

Низкоуглеродистые (рафинированные) ферросплавы получают в дуговых (рафинировочных) электропечах мощностью 2,5–5,5 Мва металлотермическим способом (см. Металлотермия). силикотермическим (см. Силикотермия) – низко- и безуглеродистые сплавы марганца и хрома, феррованадий (в шихту добавляют алюминий), ферровольфрам (в шихту добавляют коксик), силикоцирконий, алюминотермическим (см. Алюминотермия) – металлический хром, безуглеродистый феррохром, феррониобий, ферробор, силикоцирконий, различные лигатуры с редкими и редкоземельными металлами. Среднеуглеродистый феррохром получают также в конвертерах с кислородным дутьём (из углеродистого феррохрома). Для получения азотсодержащих (азотированных) сплавов марганца, хрома и ванадия применяют электропечи сопротивления и индукционные печи. Внепечным алюминотермическим способом выплавляют ферротитан, металлический хром и ванадий, внепечным силикотермическим способом – ферромолибден (в шихту добавляют алюминий).

Внепечное рафинирование стали

Рафинирование металлов - очистка первичных (черновых) металлов от примесей. Черновые металлы, получаемые из сырья, содержат 96‒99% основного металла, остальное приходится на примеси. Такие металлы не могут использоваться промышленностью из-за низких физико-химических и механических свойств.

Выпуск стали в ковш. После окончания плавки стали в агрегате ее выпускают в предварительно подогретый сталеразливочный ковш. Он представляет собой сварной или клепаный металлический кожух в форме усеченного конуса, футерованный внутри огнеупорным кирпичом (обычно шамотным). Ковш оборудован стопорным механизмом или шиберным затвором.

Продувка стали в ковше инертным газом. Задачей этого метода обработки является, в первую очередь, усреднение объема металла по составу и температуре, а также частичная дегазация и очищение стали от неметаллических включений. Продувку осуществляют либо через пористые пробки в днище ковша, либо через специальные фурмы, вводимые в расплав сверху. В качестве рабочего газа используется аргон. Продувка длится 5—8 мин. Это обеспечивает полное выравнивание состава металла и температуры, примерно вдвое снижает содержание неметаллических включений и на 25. 35 % уменьшает водород в стали.

Обработка стали синтетическими шлаками. Для борьбы с серой в ряде сталеплавильных цехов применяется обработка стали в ковше синтетическим шлаком. С этой целью в специальной электропечи выплавляют шлак, обладающий высокой сорбционной способностью по отношению к сере (хорошо поглощающий серу). Этот шлак в количестве 3. 5% от массы металла заливают в сталеразливочный ковш и на него выпускают металл из сталеплавильного агрегата. Падая с большой высоты, металл интенсивно перемещается со шлаком, и капли последнего всплывают в металле. Этим достигается большая поверхность взаимодействия, что способствует быстрому протеканию процесса. Этот способ обеспечивает снижение содержания серы в металле в 2. 3 раза.

Продувка металла порошкообразными материалами. В настоящее время этот метод используется для глубокой десульфурации стали. Это позволяет получать сталь с очень низким (0,003 % и ниже) содержанием серы.

Вакуумирование стали. Основной задачей вакуумной обработки является дегазация стали.

Читайте также: