Нержавейка что за сталь

Обновлено: 02.05.2024

Сталь марки AISI 304 (это сокращение согласно расшифровке обозначает исследовательский институт по сталям) — аустенитная сталь с малой массовой долей углерода. В России 304-му сплаву соответствует высокохромистая нержавейка 8Х18Н10 (согласно ГОСТу). Её особенности – высокая устойчивость к слабокислым растворам и разогреву до 850 градусов.

Характеристики и свойства

Плотность (или удельный вес) марки AISI 304 – 7,85 г/см³. Полное расплавление – при 1450 градусах по Цельсию, полное отвердевание – при 1400 градусах. Сталь AISI 304 не магнитится. Предел текучести при растяжении (расчётное сопротивление при сминаемости и вытягивании арматурного образца) – 215 мегапаскалей, модуль Юнга (упругости) – в среднем 197 гигапаскалей, модуль сдвига – 86 ГПа.

Теплопроводность листа – 16,2 ватта в пересчёте на погонный метр при изменении температуры на градус. Коэффициент теплового расширения – 15 ватт на погонный метр при нагревании/охлаждении на градус по шкале Кельвина или Цельсия при комнатной температуре.

Удельная теплоёмкость – 500 джоулей на килограмм стали при изменении её температуры на градус.

Физические

Материал выдерживает кратковременный нагрев до 900 градусов, не теряя своих противокоррозионных свойств. Нержавеющие стали, обладая прочной оксидной плёнкой на основе хрома, не ржавеют и не разлагаются дальше. Однако, раскалив докрасна эту сталь – до 900 градусов – и разбрызгивая на неё воду, можно добиться цветной побежалости, от сиренево-пурпурного до сине-фиолетового оттенка, что окончательно испортит внешний вид заготовки: снять этот слой можно, зачистив вновь изделие до блеска.

При продолжающемся воздействии воды на раскалённую нержавейку возможно слущивание этой побежалости в виде окисных плёнок, вплоть до истончения образца материала, который подвергается такому испытанию. Эксперименты с раскалённой нержавеющей секцией дымохода, по которой барабанит дождь, наглядно это демонстрируют.

Химические

Сталь AISI 304 не вступает в реакцию с молочной, уксусной, лимонной и яблочной кислотами при комнатной температуре. Ортофосфорная кислота, которая добавляется, к примеру, в некоторые энергетические напитки в небольших количествах, также не возымеет разрушительного воздействия на эту сталь. Слаборазбавленные растворы кислот, к примеру, азотной, которая используется для протравливания столовых приборов, скажем, перед серебрением, также не оказывают заметного разрушительного воздействия. Однако высококоцентрированная азотная кислота разъедает, пусть и не так быстро, как серная, нержавеющую сталь AISI 304.

Разбавленной же серной, хлорной и соляной кислотам нержавеющая сталь AISI 304 не противостоит – она разрушается с относительно катастрофической скоростью, так как никель, хром и другие легирующие присадки вступают с этими кислотами в реакцию. Хлорноватистая кислота, содержащая в каждой молекуле один атом кислорода, является слабой и неустойчивой по сравнению с другими минеральными кислотами выраженного действия.

Чтобы она разъела нержавейку, нужно добиться её распада на соляную кислоту и кислород.

Угольная и кремниевая, борные кислоты (кислородная и бескислородная) также не разрушают нержавейку: они относительно слабые.

Механические

Как и всякая нержавейка, сталь AISI 304 обладает большей ударной вязкостью. Её значительно тяжелее, чем Сталь 3 и другие, ржавеющие стали, распилить при помощи абразивного болгарочного диска: резак изнашивается быстрее, а при пилении AISI 304 искрит меньше, чем даже техническое (сверхнизкоуглеродистое, до 0,1 промилле углерода по массе) железо. Для разрезания нержавейки без значительных энергетических и временных затрат применяют лазерный раскрой, огранку и шлифовку, а также резаки с победитовыми и алмазными кромками. Дело в том, что простая быстрорежущая сталь перегревается и тупится при высверливании нержавеющей, так как из-за высокой вязкости нержавейки больше, чем задумано, механической (кинетической) энергии преобразуется в тепло.

Впрочем, это не означает, что она по износостойкости опережает, к примеру, подшипниковую сталь (маркер «Ш» в обозначении): благодаря сниженному содержанию углерода (до 0,8 промилле по массе сплава) AISI 304 склонна к износу.

К примеру, в велосипедной индустрии из нержавейки можно сделать грязезащитные крылья, устанавливаемые над колёсами, подножку для опирания велосипеда на стоянке – но не коронки с шариками.

Сравнение с другими марками

Сплав AISI 430, обладая большей жаростойкостью, хрупок и плохо сваривается. Для высококачественной сварки деталей из этого сплава потребуется особая технология. Сварные швы – наиболее хрупкие стыки: лучшим выходом послужит соединения на оцинкованных или хромированных болтах. Кислотостойкость у 430-й – по сравнению с 304-й маркой – значительно ниже, и дымоходы, изготавливаемые из неё, от высокой температуры (сотни градусов) и испарений угольной кислоты через 2-4 года активной эксплуатации выгорят. 430-я марка стали – магнитный сплав в отличие от немагнитной 304-й. Эта разница имеет значение для механизмов, где магнитность в условиях сильного внешнего намагничивания не нужна.

Дымоходы из 304-й марки стали намного более кислотостойкие. Повышенное содержание никеля в сплаве 304 позволяет значительно легче сваривать детали – там, где невозможно установить крепления на болтах, шпильках, саморезах и скобах. Однако никель, содержащийся в сплаве 304, повышает не только вязкость и пластичность, свариваемость, но также обусловливает повышенную жаростойкость. В сочетании с 18% хрома, который содержится в стали AISI 304 именно в таком количестве, труба или другая конструкция обретает усовершенствованные технические и эксплуатационные характеристики.

Сталь AISI 304 больше подходит для дымоходов, чем вышеупомянутая 430-я марка.

Что касается других нержавеющих сталей, то коррозионная устойчивость у них наблюдается лишь при достижении массовой доли хрома отметки в 14%. Изменяя сочетание хрома и никеля, удаётся добиться большей жаропрочности и свариваемости, и значений иных ключевых характеристик, за которые нержавейки особо ценятся. Сравнивая по химическому составу сплав 304 с 321, 201 и 439, легко заметить, что содержания хрома в них – как в российских аналогах 08Х18Н10Т, 12Х15Г9НД и 08Х17Т соответственно, при этом они также имеют свои различия.

Освоиться с российской маркировкой легко: число после «Х» – количество массовых процентов хрома: в данных примерах это 18, 15 и 17 процентов соответственно. Чем больше хрома в нержавейке, тем она прослужит дольше, но это не значит, что нужно стремиться нарастить его содержание до 30% и более, соответственно, убрав из сплава столько же железа: такая сталь бы оказалась слишком хрупкой.

Максимальная доля хрома по массе в нержавейке – 26%, после которых это была бы уже не совсем сталь, а совершенно иной, сталеподобный сплав, не вполне равноценный заменитель нержавейки.

Аналоги

Прежде чем сравнить AISI 304 с аналогами – и найти отличия, хотя они незначительны, – вспомним, что эта нержавейка содержит 18% хрома и 8% никеля. Хром и никель также активны к кислотам – они вытесняют из них водород не хуже железа, так как стоят рядом с ним в ряде активности металлов (таблице химических напряжений). Однако и у хрома, и у никеля есть ключевое отличие: будучи окисленными, они резко теряют свою активность в отношении кислот, особенно хром. Чего не скажешь о железе: то ржавеет и разъедается насквозь. Обычный технический нож из ржавеющей стали быстро покрывается бурым налётом при разрезании лимона или помидора, чего не скажешь о нержавеющем его аналоге. А оптимальное соотношение никеля и хрома не позволяет инструментам из AISI 304 магнититься.

Аналоги AISI 304 представлены следующими сплавами: российский сплав 08Х18Н-10/11, а также все зарубежные аналоги, включая американские, европейские, восточноазиатские: AISI 304L (маркировка США), немецкий аналог DIN 1.4301, общеевропейский X5CrNi189, польский PN 86020, японский SUS304 и другие. Кроме хрома и никеля, содержание марганца приближается к 2% в AISI 304. Медь добавляется в этот сплав в количестве до 1%. Содержание серы и фосфора – по 0,3 промилле по удельной массе сплава.

Применение

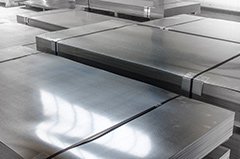

Использование стали AISI 304 многообразно: из неё изготавливают трубы, рулонные листы большой длины, пищевую ленту, просечно-вытяжной лист (сетка узкопрофилированная), круг (круглая арматура гладкого сечения). Шлифованная, идеально гладкая продукция производится при выделке (доработке) горячекатаных заготовок методом холодного проката. Характерные примеры изделий – мойки и раковины для столовых, посуда (от тарелок до ножей, ложек и вилок), смесители (нержавеющие краны и трубки). AISI 304 – максимально безопасный сплав: кастрюли и кружки, применяемые туристами в походах для приготовления пищи на костре или на мобильной (быстросборной) буржуйке, полностью безвредны для здоровья человека, экологически безопасны для окружающей среды.

Сталь 304 не выделяет ядохимикатов даже при сильном разогреве. Кроме отсутствия ржавчины и длительного срока службы, она способна заменить другие сплавы в пищепроме и в медицине. Скальпели, зубные щипцы и другие хирургические инструменты долго сохраняют чёткость форм, приданных им, и бритвенную остроту – они как раз изготовлены из стали AISI 304. Характерный пример – высокооборотистая хирургическая дисковая пила: она даже спустя 100 циклов (и более) пиления костей остаётся острой, не «пылит» благодаря особому профилю зубцов, и обеспечивает высокий уровень безопасности и удобства хирурга в процессе операций, спасающих пациентам жизнь.

Высокая вязкость стали AISI 304 избавляет инструмент от случайного отлома, например, при выскабливании физиологических полостей и каналов при операциях на поражённых тканях и органах. От иголки шприца, введённой, к примеру, при инъекциях в связки, не отламывается кончик – она также изготовлена из этой нержавейки. Зубные свёрла для бормашин, пинцеты, шпатели – все эти инструменты сработаны из стали AISI 304. Дороговизна этих инструментов обусловлена большой концентрацией хрома и никеля – сами по себе эти металлы не являются дешевыми в отличие от железа, занимающего в сплаве AISI 304 около трёх четвертей веса. Сталь AISI 304 легко штампуется, что позволяет быстро наладить серийное производство деталей и комплектующих, для которых применяется такой способ обработки.

Вытягивание и усложнение формы, которую примет конечное изделие, обусловлено относительной пластичностью нержавейки. Доборные элементы, например, сложные переходники и разветвители, изготавливаются из сваренных при помощи автоматической сварки отрезков труб разного диаметра. Такие детали используются при сборке технологического оборудования на молокозаводах и в пивоварнях. Наконец, самогонные аппараты и ректификационные колонны для получения очищенного спирта собираются из труб и патрубков, сосудов с отводами и задвижек, сработанных как раз из такой нержавейки. Нейтральность стали AISI 304 к углеводородам и другой органике позволила применить этот сплав для производства нефтехимического оборудования. Фильтры (сетки), проволока, хомуты и запорные шары для вентилей производятся как раз из этой нержавейки. Антикварные вещи и устаревшая посуда – например, самовары – производились именно из нержавейки: такие вещи в отличие от людей живут сотни лет и передаются между поколениями.

Способы обработки

Обработка деталей из сплава AISI 304 не обходится без зачистки заготовок до металлического блеска. Это позволяет осуществить сварку или пайку крупных и мелких деталей максимально качественно, избежав нежелательных образований, резко снижающих прочность собираемых комплектующих. Однако сварка – не единственный метод, который используется для обработки деталей из этой нержавейки. Холоднопрокатная обработка позволяет выиграть время, которое бы затрачивалось на выделку конкретной детали полностью «горячим» методом. Тем не менее после завершения холодного проката для снятия внутренних механических напряжений, от которых деталь бы потеряла прочность или частично утратила приданную ей форму, производится отжиг. При отжиге микротрещины и будущие разрывы исчезают.

Первоначальная горячая термообработка производится при температуре 1150-1260 градусов. Чтобы деталь или комплектующая из нержавейки обрела ещё большую коррозионную стойкость, используется ускоренное охлаждение с 1120 градусов до комнатной температуры. Детали из нержавейки механически обрабатываются с использованием смазочно-охлаждающих жидкостей – те, в свою очередь, предотвращают перегревание разрезающей и обтачивающей поверхностей резаков. Для быстрого отслаивания стружки и обрезков используется стружколомающее приспособление, не позволяющее обрабатываемым деталям потерять задаваемую им форму, – снижается процент выбраковывания продукции. При этом резак полностью сохраняет свою разрезающую способность – предупреждается образование уплотнений, нарушающих технологию выработки. Несмотря на повышенную ударную вязкость и относительную сложность в обработке, детали из стали AISI 304 относительно легко распиливаются и высверливаются – для этого применяют особые свёрла и протачивающие насадки, изготовленные из особо твёрдых материалов вроде алмаза или победита.

Сталь AISI 304 сравнительно легко прессуется (выпрессовывается), сгибается без предварительного нагревания над газовой горелкой, а также идеально ровно разрезается при помощи лазерного станка, вытачивается и гравируется.

Варится сталь AISI 304 с использованием сварочных электродов (на инверторе) или при помощи сварочной проволоки (с помощью газосварочного оборудования). Автогенная сварка позволяет обойтись без использования присадочных компонентов, например, высокотемпературного припоя. Электросварочным инвертором эта нержавейка варится при использовании электродов, выполненных из другой нержавеющей стали – AISI 308, или с российским аналогом Св-04Х19Н9. Для сплава AISI 304L, соответственно, используются рутиловые электроды со стержнем из AISI 308L и кислотной добавкой, входящей в состав их обмазки. Сваренные швы для устранения усталостных напряжений проходят через стадию отжигания, особенно это важно при сварке заготовок из стали AISI 308. Сгибание листов из нержавейки производится на радиус, как минимум равный тройной толщине листа: при попытках резко уменьшить это значение образуется пролом по линии сгиба.

Обжиг без отпускания стали производится до температуры в 1060 градусов. Затем сталь охлаждают быстро на 1000 градусов, что позволяет изготавливаемой заготовке или детали обрести максимальную защиту от коррозии. После этого её протравливают в крепкой кислоте – и выполняют пассивацию. Последнее представляет собой образование окисного слоя, который не даёт стали окисляться дальше. Протравливание производится либо серной, либо плавиковой или азотной кислотой. Для пассивации сварных швов используют 20% раствор азотной кислоты и ускоряющей процесс пасты. Отпускание стали AISI 304 производится при температуре в 525 градусов – за 1 час. Особенность AISI 304 по сравнению с простыми среднеуглеродистыми сплавами – вдвое более продолжительный равномерный разогрев. Наконец, на основе сплава 304 создана ещё более усовершенствованная его версия – AISI 316. Она отличается от своего предшественника добавлением 2,5% молибдена по массе.

Марки нержавеющей стали и их характеристики

Популярные марки нержавеющей стали отечественного и зарубежного производства.

AISI 304 – наиболее распространенная и популярная марка стали. Отличается высокой прочностью, упругостью, стойкостью к окислению, легко сваривается.

Сталь AISI 316 и 316Тi – улучшенный вариант AISI 304,

с повышенной антикоррозийной устойчивостью и к воздействию агрессивной среды.

AISI 430 - экономичный вариант коррозийнностойкого материала, идеален для штамповки, деформации и перфорации.

Нержавеющая сталь – это разновидность легированной стали, устойчивая к коррозии за счет содержания хрома – 12% и более. В присутствии кислорода образуется оксид хрома, который создает на поверхности стали инертную пленку, защищающую все изделие от неблагоприятных воздействий. Современный рынок может предложить различные марки нержавеющей стали для применения в самых разных отраслях промышленности.

Не каждая марка нержавеющей стали демонстрирует устойчивость хромоксидной пленки к механическим и химическим повреждениям. Хотя пленка восстанавливается под воздействием кислорода, были разработаны специальные марки нержавейки для применения в агрессивных средах.

Популярные марки стали

В России развита сталелитейная промышленность и существуют собственные обозначения для марок стали, однако самые популярные марки имеют зарубежные аналоги. Это стали так называемых 300-й и 400-й серий, которые отличаются высокими характеристиками коррозионной стойкости, устойчивости к агрессивным средам, пластичности и прочности. Они практически универсальны и применяются для производства самой разнообразной продукции – от медицинских инструментов до крупных строительных конструкций. 200-я серия постепенно догоняет их по популярности за счет выгодного соотношения цена-качество.

Виды стали 300-й серии

Хромникелевая нержавейка этой группы по своему химическому составу бывает аустенитная, аустенитно-ферритная и аустенитно-мартенситная, в зависимости от процентного содержания углерода, никеля, хрома и титана. Это самая универсальная нержавейка, свойства которой обеспечивают ей неизменно высокий спрос на рынке.

AISI 304 (08Х18Н10)

Востребованная во всех отраслях промышленности, эта нержавейка, однако, снискала славу «пищевой». Ее химический состав и свойства делают ее наиболее подходящей для применения в пищепроме. Она легко поддается сварке, показывает высокие характеристики коррозийной стойкости в агрессивных средах. Ее также часто выбирают для химической, фармацевтической, нефтяной и текстильной промышленности.

AISI 316 (10Х17Н13М2)

Нержавейка 316 получается, если добавить в 304-ю нержавейку молибден, что еще больше повышает коррозионную устойчивость и способность к сохранению свойств в агрессивных кислотных средах, а также при высоких температурах. Эта нержавеющая сталь дороже, чем 304, она используется в химической, нефтегазовой и судостроительной промышленности.

AISI 316T (10Х17Н13М2Т)

Эта марка стали нержавейки содержит небольшое количество титана, повышающего прочность материала, делающего его устойчивым к высоким температурам, а также к ионам хлора. Используется в сварных конструкциях, для изготовления лопастей газовых турбин, в пищевой и химической промышленности. Доступная цена и высокие технические характеристики делают эту нержавеющую сталь очень популярной.

AISI 321 (12-08Х18Н10Т)

Нержавеющая сталь, характеристики которой обусловлены повышенным содержанием титана. Легко поддается сварочной обработке, устойчива к температуре до 800 o С. Широко востребована для изготовления бесшовных труб, а также трубопроводных фитингов — фланцев, тройников, отводов и переходов.

Виды стали 400-й серии

Эта серия имеет более узкий диапазон, чем 300-я. К ней относится нержавейка с высоким содержанием хрома, – других легирующих элементов в ней почти не содержится, что положительно сказывается на ее стоимости. Низкое содержание углерода делает эти нержавейки пластичными и хорошо свариваемыми.

AISI 430 (12Х17)

Это нержавейка с высоким процентом хрома и низким – углерода. Такое соотношение способствует высокой прочности и одновременно пластичности. AISI 430 хорошо гнется, сваривается, штампуется. Сохраняет свои свойства в коррозионно опасных и серосодержащих средах, устойчива к резким перепадам температуры. Используется в нефтегазовой промышленности, а также в качестве декоративного материала для отделки зданий и помещений.

Виды стали 200-й серии

Пока можно говорить только об одной марке стали в этой серии, но она успешно догоняет своих конкуренток в сериях 300 и 400.

AISI 201 (12Х15Г9НД)

Сталь нержавеющая марки AISI 201 значительно дешевле аналогичной по свойствам нержавейки других серий. В ней дорогой никель частично заменен марганцем и азотом. Выгодно сбалансированный химический состав делает характеристики нержавейки AISI 201 не уступающими AISI 304 и AISI 321. Она нашла свое применение в медицинской и пищевой промышленности. Используется также при изготовлении круглых и профильных труб, которые требуются для создания перил, поручней и ограждений.

Продажа нержавеющего металлопроката по всей России и СНГ

Компания «МетПромСтар» занимается продажей нержавеющей стали всех марок, снабженной сертификатами качества и отвечающей международным стандартам. Гибкое ценообразование и широкий выбор стального проката привлекают в качестве клиентов как крупные предприятия, так и небольшие частные компании. Консультанты «МетПромСтар» готовы ответить на все вопросы по любой марке нержавейки. Доставка осуществляется по всей России и в страны СНГ. Возможно индивидуальное изготовление изделий из нержавейки по эскизам заказчика.

Почему ржавеет нержавейка?

Почему ржавеет нержавейка? Причины коррозии нержавеющей стали

Возникновение ржавчины на нержавеющей стали ставит в ступор многих людей. Если материал носит название «нержавеющая сталь», то почему же нержавейка может окисляться, темнеть, чернеть и ржаветь? На самом деле, при неправильной обработке детали или при нарушенной эксплуатации, ржавчина может появиться даже на самой качественной нержавеющей стали.

Если в составе нержавейки не больше 10% хрома, то исключить появление коррозии практически невозможно. Даже на поверхности аустенитной стали, в которой находится 20% хрома и 8% никеля, может образоваться ржавчина. Для того чтобы продлить срок службы детали из нержавеющей стали, необходимо понять, как правильно пользоваться материалом и исключить возникновение дефектов структуры.

Какая «нержавеющая» сталь не будет ржаветь

Снизить риск и недопустить ржавление на нержавеющей стали можно при добавлении специальных химических элементов в состав сплава: это могут быть хром, никель, вольфрам, ванадий, молибден, кремний, марганец, титан. Такая сталь будет называться легированной. Изменение состава сплава приводит к улучшению физических свойств стали. Легированный материал приобретает качества, которых нет у обычной углеродистой стали, и избавляется от ее недостатки. При должной эксплуатации такая нержавейка не будет ржаветь. Готовые изделия из нержавейки безопасны для применения даже в пищевой и медицинской сфере, такая продукция экологична и отвечает всем требованиям безопасности.

В зависимости от пропорций содержания добавок выделяют низколегированную, среднелегированную и высоколегированную сталь. Высоколегированная сталь является наиболее популярным вариантом для применения в разных сферах промышленности. Сплав противостоит возникновению коррозии нержавейки в агрессивных средах и атмосфере. Улучшенные качества металлу придают легирующие добавки, в первую очередь это хром и никель. От процента содержания химических элементов зависит марка нержавеющей стали, ее антикоррозийные свойства и внешний вид.

Аустенитная нержавеющая сталь. Стали этой группы широко используют в промышленности для изготовления крепежных деталей. Сплав немагнитный. Хорошо подвергается сварке и тепловой обработке. В составе может быть 15-20% хрома и 5-15% никеля. Процентное содержание добавок зависит от марки нержавейки.

Ферритные марки нержавейки. За счет низкого содержания углерода ферритные стали становятся более мягкими и пластичными. Сплавы этой группы обладают магнитными свойствами. Их часто применяют для изготовления деталей, взаимодействующих с агрессивной средой, т.к. ферритные сплавы имеют высокий уровень устойчивости к образованию коррозии.

Мартенситные марки нержавейки. Группа сплавов с повышенным содержанием углерода, что делает сталь наиболее прочной и твердой. Некоторые марки могут быть магнитными. Эта группа наименее коррозионностойкая. Используется, например, для изготовления столовых и режущих приборов.

Комбинированные марки. Эта группа сталей сочетает в себе достоинства сразу нескольких групп.

Преимущества нержавеющих сталей:

- Долгий срок службы при правильной эксплуатации;

- Простота изготовления;

- Устойчивость к коррозии;

- Прочность;

- Гигиеничность и экологическая безопасность;

- Эстетичный внешний вид.

В каких сферах промышленности используется нержавеющая сталь:

- Архитектура и строительство;

- Изготовление бытовых приборов;

- Пищевая промышленность;

- Целлюлозно-бумажное производство;

- Нефтехимическая и химическая промышленность;

- Домашнее хозяйство;

- Энергетика;

- Охрана окружающей среды;

- Машиностроение.

Условия и причины разрушения защитного слоя нержавеющей стали

Нержавейка получает свои улучшенные качества при добавлении легирующих элементов в состав сплава. В основном этими добавками служит хром, никель, молибден. В первую очередь за антикоррозийные свойства отвечает хром, чем больше его в составе, тем лучше формируется антикоррозийный слой на поверхности металла. Атомы хлора вступают в реакцию с кислородом, впоследствии чего образуется оксидная пленка.

Соответственно, больше всего подвержены коррозии те сплавы, в которых меньше легирующих добавок в составе, в частности хрома и никеля.

Внешний слой сплава может портиться от контакта с железом. Это возможно, например, при неправильной сварке, когда на поверхность попадают частички железа. Если после этого плохо провести обработку детали, на сварочном шве появятся коррозионные вкрапления, которые впоследствии будут увеличиваться.

Разрушение защитного слоя на нержавейке и возникновение коррозии обусловлено несколькими факторами:

- Неправильная обработка поверхности металла. При нарушенной технологии сварки или шлифовки детали образуются микродефекты, которые приводят к разрушению оксидной пленки.

- Использование некачественных материалов. Это относится к низкосортной стали, когда экономия денег сказывается на качестве сплава.

- Неправильная эксплуатация.

Во избежание возникновения ржавчины на нержавейке следует тщательно подходить к выбору предприятия, занимающимся изготовлением и продажей нержавейки. Обязательным критерием выбора должен послужить опыт работников и заключение договора с гарантийными условиями.

Если вам поступило предложение купить нержавейку по цене ниже рыночной, то стоит задуматься о качестве материала.

Виды коррозии нержавеющей стали

Основными разновидностями коррозии являются:

- Общая коррозия. Данный вид характеризуется разрушением оксидной пленки на всей поверхности стали. В зависимости от характера распространения такая коррозия может быть равномерной или неравномерной. При проникновении галогенов (фтора, хлора, брома, йода) через защитный слой начинается активный процесс образования ржавчины на нержавеющей стали. Общая коррозия может возникнуть даже от простой водопроводной воды, ведь в ее составе присутствуют химические частицы, способные разрушить оксидную пленку. Поэтому при чистке нержавейки нельзя использовать хлорсодержащие средства. Для очистки поверхности нержавеющей стали следует применять только специальные чистящие средства. Они должны соответствовать требованиям СанПиН, СНиП и ГОСТ. Уровень рН должен находиться в пределах 7,2 — 7,6.

- Щелевая коррозия. Возникает при образовании небольшого зазора в деталях из нержавеющих сталей. Этот процесс можно заметить, например, при использовании крепежных элементов в морской воде. Хлор, содержащийся в жидкости, смывает оксидную пленку. При отсутствии кислорода процесс продолжается стремительно.

- Питтинг(он же язвенная коррозия, точечная коррозия). Проявляется при малейшем поражении защитного слоя и воздействии агрессивной среды на поверхность. В поврежденном месте сталь становится анодом, а пассивированная часть – катодом. В результате этого анод начинает быстрее растворяться, вызывая питтинговую коррозию нержавеющей стали.

- Гальваническая коррозия. Гальванокоррозия похожа на точечный вид образования ржавчины. Данная электрохимическая коррозия нержавеющей стали возникает во время контакта разного типа металлов в агрессивной токопроводящей среде.

- Межкристаллитная коррозия(она же мкк коррозия или транскристаллитная коррозия). Такой вид образования ржавчины возникает при сверхвысоких температурах, чаще всего при сварке.

- Эрозионная коррозия. Возникает в результате воздействия на поверхность нержавейки абразивной жидкости, разрушающей защитный слой и приводящей к эрозии.

Как бороться с коррозией нержавеющей стали?

В первую очередь, сталь должна храниться и изготавливаться по особой технологии. На металлургических заводах должны соблюдаться все требования, относящиеся к эксплуатации нержавейки. Должны предотвращаться ситуации, в ходе которых частицы нелегированного металла могут попасть на нержавеющую сталь.

В целях защиты нержавеющей стали от коррозии требуется исключить близкий контакт стали с обычным металлом. Это правило касается и других инструментов, применяемых для изготовления деталей. Запрещено использовать металлическую щетку для зачистки поверхности необработанного металла на легированной стали.

Использование нержавеющей стали в соляной и серной кислоте приводит к образованию ржавчины, следовательно, необходимо исключить применение сплава в агрессивных средах.

Также для защиты нержавейки от коррозии следует добавлять в сплав легирующие компоненты, это повысит антикоррозийные свойства стали. Чем больше их процентное содержание, тем выше стойкость к коррозии.

Не рекомендуется также использовать хлорсодержащие средства для обработки и чистки поверхности.

Правила ухода за нержавеющей сталью

Нержавейка – долговечный материал, способный сохранять свой первоначальный внешний вид и технические характеристики долгое время. Главное, правильно за ней ухаживать. Для этого необходимо знать, что нужно делать в различных ситуациях.

Рекомендуется:

- Во время механической обработки совершать движения вдоль линий или рисунка.

- Использовать мягкие материалы для чистки поверхности. Даже использование бумажных салфеток может привести к целостному нарушению оксидной пленки, поэтому будьте аккуратны.

- Если на поверхности имеются застарелые пятна, то для начала их следует размочить. Иначе механическое воздействие станет причиной появления царапин, а впоследствии и ржавчины на нержавейке.

- Применять только специальные средства, предназначенные для очистки нержавеющей стали.

- Жирные пятна удалять при помощи мыльного или спиртового раствора. "Мыть" нержавейку можно только органическими средствами.

- Перед протиранием изделия пыль и другие мелкие частицы желательно стряхнуть кистью.

Запрещается:

- Использовать абразивные средства;

- Применять хлорсодержащие моющие средства;

- Использовать твердые губки и мочалки;

- Допускать контакт нержавейки с обычными углеродистыми сталями.

Все это приводит к разрушению защитного слоя нержавеющей стали и станет отличным поводом для образования коррозии на поверхности.

Также есть специфика ухода за нержавейкой в зависимости от текстуры материала.

Шлифованная нержавеющая сталь имеет микроцарапины на поверхности. В зависимости от их направления поверхность нержавейки можно разделить на несколько разновидностей:

- Продольная шлифовка;

- Поперечная шлифовка;

- Хаотичная шлифовка;

- Вибрейшн.

Для того чтобы произвести качественную очистку поверхности нержавеющей стали и не повредить защитный слой, следует совершать все движения по направлению микроцарапин. Не рекомендуется использовать круговые движения.

Текстурированная сталь имеет глубокий рисунок. За счет своей текстуры на ней менее заметны царапины, отпечатки и загрязнения. Правила ухода за таким видом нержавейки остаются теми же, что и за шлифованной поверхностью. Разница будет заметна только после очистки, так как текстурированная сталь остается чистой более долгое время.

Соблюдая рекомендации по уходу за нержавеющей сталью, вы обеспечите долгий срок службы изделиям и снизите риск возникновения коррозии. Регулярная обработка поверхности специальными средствами сохранит первоначальный внешний вид и будет способствовать восстановлению защитной оксидной пленки.

Оставьте заявку, чтобы бесплатно получить быстрый расчет стоимости интересующей Вас услуги. Менеджеры ответят на любой Ваш вопрос!

Нержавеющая сталь

Нержавейка это коррозионно устойчивый тип металла — легированная сталь, стойкая к ржавению на улице и агрессивных средах, имеет термостойкие свойства. Разные виды нержавеющих сплавов содержат углерод, азот, серу, титан, алюминий, кремний, хром, никель, селен, медь, ниобий и молибден. Разные марки имеют свои особенности, в зависимости от соотношения в сплаве добавок определяют марки стали AISI, У стандарта AISI есть аналоги по химическому составу. Благодаря высокому сроку службы этого металла он широко используется в разных сферах.

Нержавейка — марки, виды, особенности

При взаимодействии кислорода с хромом получается материал, который намного прочнее обычного железа. К такому выводу пришли ученые-металлурги в начале ХХ века. С этого момента в тяжелой промышленности начали использовать сплав железной руды с хромом, чтобы снизить влияние воздуха на железо. Нержавеющая сталь до сих пор пользуется популярностью в отрасли металлургии.

Внимание!

До конца предотвратить появление ржавчины на металлических изделиях невозможно. Даже если они сделаны из нержавеющей стали, то спустя некоторое время тоже испытают влияние коррозии. Разница лишь в том, что это произойдет намного позже, чем в случае с железом.

Нержавеющую сталь часто используют на производственных предприятиях. Основные ее составляющие – хром и железная руда. В этом сплаве также присутствуют и другие компоненты. К ним относятся:

титан;

ниобий;

никель;

молибден.

Благодаря их наличию материал становится прочнее, улучшаются его технические характеристики.

Важно!

Чтобы металлические изделия дольше не подвергались воздействию коррозии, в процессе изготовления сплава к железу добавляют от 10% хрома и более.Благодаря их наличию материал становится прочнее, улучшаются его технические характеристики.

Особенности нержавеющей стали

В результате соединения железной руды с другими компонентами получается материал с повышенной устойчивостью коррозии. В целом все зависит от пропорций. Сплав выходит настолько коррозионностойким и прочным, что даже может легко выдерживать высокие температуры.

Следующее его свойство – пластичность. Благодаря ему область применения материала все больше расширяется. Если не добавлять к железу другие элементы, на нем быстро образуется ржавый налет. Но в совокупности с хромом и прочими компонентами сопротивляемость коррозии повышается.

Подобное возможно благодаря формированию на поверхности изделия тонкой пленки, не пропускающей кислород. Тогда реакции окисления не происходит, а сам материал почти не поддается деформации – на нем не остаются вмятины или трещины. Это еще одна особенность нержавеющей стали – способность восстанавливать свою форму спустя некоторое время.

Какие бывают марки нержавеющей стали

На данный момент существует свыше 250 ее видов. У них разные серии, марки и отличительные свойства. Особой популярностью пользуется сплав серии 300 и 400. Они обладают следующими особенностями:

повышенная стойкость к воздействию ржавчины;

оптимальное процентное соотношение элементов, обеспечивающее достаточную прочность защитного покрытия;

пластичность.

Их часто используют на производственных предприятиях. В ближайшем будущем соперничать с ними может только 200 серия. У нее доступная цена и хорошее качество.

Нержавеющая сталь AISI и ее отличительные черты

Особенно популярна нержавейка серии 300. Она бывает 3 видов:

полностью аустенитная;

наполовину ферритная;

аустенитно-мартенситная.

Принадлежность к каждому виду определяется его составом.

Выделяют следующие марки нержавеющей стали, которые пользуются наибольшим спросом:

Aisi 304. Ее размеры – 8Х18Х10. Используется в легкой промышленности и для сварки.

Aisi 316. Имеет габариты 10Х17Х13. Это производная от предыдущей марки с добавлением молибдена. Ее применяют в процессе строительства судов, в химической и нефтедобывающей отраслях. Легко переносит воздействие агрессивной среды.

Aisi 316Т. Размеры – 10Х17Х1 В ее составе большая массовая доля титана. Используется в пищевой индустрии, на химических заводах.

Aisi 321. Отличается средними габаритами — 12Х8Х18. В ней больше титана, чем в остальных марках. Выдерживает нагрев до 800 градусов.

Aisi 430. Ее размеры – 12Х17. Содержит много хрома. Ее можно легко согнуть, нормально выдерживает сварочные работы и резкие перепады температуры. Применяется для украшения архитектурных сооружений, на нефтегазовых предприятиях.

Aisi 201. Имеет размеры 12Х15. Никель здесь заменили на марганец с азотом. Используется в медицине, в пищевой отрасли. Из нее можно делать нержавеющие трубы, перила, заборы.Среди всего многообразия марок всегда можно найти подходящие варианты.

Современные стандарты

Каждому виду стали соответствует определенный ГОСТ. По нему можно определить качество изделия. Есть отдельные государственные стандарты для тонких и толстых листов из нержавеющей стали, труб и проволоки. Все они обладают уникальными параметрами, благодаря которым возрастает сопротивляемость коррозии.

Нержавеющая сталь может применяться там, где есть экстремальные условия. Это в первую очередь касается температурного фактора. Ввиду высокой жаропрочности реакции материала с элементами, присутствующими в окружающем пространстве, не происходит.

Где используют нержавеющую сталь

В большинстве промышленных отраслей активно используется нержавеющая сталь. Она не только прочная, но и выглядит привлекательно. Из нее делают:

декоративные элементы для архитектурных объектов – ограды, перила;

посуду и приборы для приготовления еды;

оборудование для химической индустрии.

Такие изделия легко переносят экстремальные температуры, долго не ржавеют. Поэтому их можно применять практически в любых отраслях легкой и тяжелой промышленности. Нержавеющая сталь – оптимальный вариант при выборе материала для производственных нужд.

Нержавеющая сталь — марки, виды и характеристики

Нержавеющие (коррозионностойкие) стали – сплавы на основе железа и углерода, содержащие, помимо основных компонентов и стандартных примесей, легирующие элементы. Основной добавкой является хром (Cr), которого в коррозионностойком сплаве должно быть не менее 10,5%. В таком количестве Cr оказывает существенное влияние на диаграмму состояния «железо-углерод». Хром и никель, также в большинстве случаев присутствующие в нержавеющих сталях, повышают не только устойчивость металла к коррозии, но и другие технические характеристики.

Правила маркировки коррозионностойких сталей

- Х – хром;

- Н – никель;

- Т – титан;

- В – вольфрам;

- Г – марганец;

- Д – медь;

- М – молибден.

Группы коррозионностойких сталей по структуре

Структура коррозионностойких сталей, их свойства и области применения определяются процентным содержанием углерода, перечнем и количеством легирующих добавок. По структуре нержавейка делится на несколько типов. Основные: ферритная, мартенситная, аустенитная. Существуют промежуточные варианты.

Ферритная

Эта группа относится к малоуглеродистым сплавам – C до 0,15%. Содержание хрома – до 30%. Объемнокристаллическая структура обеспечивает сочетание достаточно высокой прочности и пластичности. Нержавеющие стали ферритных марок относятся к ферромагнитным.

- способность к холодной деформации;

- основной тип термообработки – отжиг, снимающий наклеп;

- хорошая коррозионная стойкость;

- относительно невысокая стоимость.

Основная причина потери рабочих характеристик сталями ферритного класса – межкристаллитная коррозия (МКК), в результате которой разрушение происходит по границам зерен. Для устранения этого негативного явления избегают резкого охлаждения металла от +800°C, проводят стабилизирующий отжиг, находят оптимальный баланс между содержанием углерода и хрома. Полностью устранить склонность к МКК позволяет введение карбидообразующих элементов – титана и ниобия.

По стандарту AISI ферритные стали относятся к серии 400:

- 403-420 – содержание хрома 11-14%, никель отсутствует;

- 430 и 440 – 15-18% C, никель отсутствует;

- 630 – содержит 3-5% никеля. Хорошо обрабатывается, устойчива к коррозии в различных средах, схожа по свойствам с 08Х18Н10.

Эти материалы используются при производстве широкого сортамента труб, листов, профилей.

Таблица марок нержавеющих сталей ферритного класса по ГОСТу и AISI, основные сферы использования

| Марка по ГОСТу 5632 | Марка по AISI | Области применения |

| 08Х13 | 409 | Столовые приборы |

| 12Х13 | 410 | Емкости для жидких алкогольсодержащих продуктов |

| 12Х17 | 430 | Емкости для высокотемпературной обработки пищевой продукции |

Мартенситная

Таблица марок мартенситных сталей по ГОСТу и AISI, их основные области применения

| Марка по ГОСТу 5632 | Марка по AISI | Области применения |

| 20Х13 | 420 | Кухонное оборудование |

| 30Х13 | ||

| 40Х13 | ||

| 14Х17Н2 (мартенситно-ферритная) | 431 | Детали компрессорных установок, оборудование, эксплуатируемое в агрессивных средах и при пониженных температурах |

Аустенитный класс

Этот обширный класс коррозионностойких сталей (по AISI – класс 300 и представитель класса 200 – AISI 201) обладает высокой устойчивостью к коррозии, пластичностью в холодном и горячем состоянии, прочностью, хорошей свариваемостью, способностью контактировать без разрушения с азотной кислотой. Немагнитность существенно расширяет области применения материала. Экономически выгодным является сочетание 18% Cr и 8% Ni. При необходимости получения стабильного состояния аустенита количество никеля повышают до 9%. Такие стали бывают нестабилизированными и стабилизированными. Стабилизированная группа легируется титаном и ниобием, снижающими склонность аустенитных марок к межкристаллитной коррозии.

Закалка осуществляется при температурах +1050…+1100°C с быстрым охлаждением, которое закрепляет состояние пресыщенного твердого раствора. Особенность этой группы – отсутствие упрочнения при закалке. В данном случае этот вид ТО является смягчающей операцией, направленной на снятие последствий наклепа. С этой же целью может применяться отжиг. Закалке подвергают мелкие детали, отжигу – массивные.

Таблица марок аустенитных сталей по ГОСТу и AISI, их основные области применения

Читайте также: