Нержавеющая сталь a2 a4

Обновлено: 01.05.2024

Нержавеющие стали представляют собой высоколегированные сплавы, имеющее высокую стойкость к коррозии в воде, кислотных и солевых растворах, а также в атмосфере. Противокоррозионные характеристики им придает хром. Типичными представителями таких металлов являются стали марок А2 и А4 — о них и пойдет речь в нашей статье.

Состав

Стали А2 и А4 относятся к категории аустенитных сплавов. Они содержат хром и никель. Введение этих добавок существенно повышает устойчивость металлической структуры к окислению и нейтрализует магнитные свойства. В соответствии с ГОСТом на принадлежность металла к аустенитным сплавам указывает начальная буква «А» в расшифровке марки.

Такие сплавы отличаются оптимальным сочетанием технико-эксплуатационных свойств, обрабатываемости, а также коррозионной стойкости. Не случайно эти металлы получили широкое распространение при производстве крепежных элементов. Из них делают долговечные гайки, шпильки, винты, болты, а также шайбы.

У нержавеющего крепежа имеется много преимуществ перед оцинковкой. При взаимодействии содержащего хром и никель металла с агрессивными средами по всей его поверхности формируется равномерная защитная пленка. Она предотвращает окислительные процессы и сохраняет эксплуатационные характеристики сплава неизменными.

У стали А2 и А4 много общего. И тот и другой сплавы содержат следующие легирующие компоненты.

Углерод — является обязательным элементом любой стали. Включение этого элемента увеличивает прочностные и твердостные характеристики материала, повышает его сопротивляемость к износу и ударную вязкость. К тому же улучшает свойство удерживать кромку, но снижает пластичность. В сталях А2 и А4 его доля, соответственно, равна 0,1% и 0,08%.

Хром — 15-26%. Используется во всех без исключения нержавеющих сталях. Повышает устойчивость к коррозии, улучшает сопротивление растяжению, оптимизирует плотность и твердость сплава.

Никель — от 5 до 25%. Обеспечивает повышенную коррозионную стойкость, повышает ударную вязкость, но при этом снижает твердость материала.

Марганец — 2%. Способствует улучшению твёрдости материала, повышает стойкость к износу, улучшает характеристики ударной вязкости и прокаливаемости. При плавлении металла выступает в качестве дегазатора и способствует выведению кислорода.

Кремний — 0,30%. Улучшает прочностные характеристики металла, при плавке используется как раскислители и дегазатор.

Ванадий — 1,1%. Повышает прочность, стойкость к износу, плотность, ударную вязкость и устойчивость к ржавлению.

В железной руде от природы может присутствовать фосфор. Он относится к вредным примесям. Растворяясь в феррите, он повышает прочность материала, но при этом уменьшает ударную вязкость и пластичность, тем самым делает сталь более хрупкой.

Еще один нежелательный компонент — сера. Она оказывает пагубное воздействие на свариваемость, ударную вязкость и пластичность металла.

Впрочем, доля этих примесей в сплавах А2 и А4 ничтожно мала — в пределах 0,03%. Поэтому выраженного воздействия на свойства сталей они не оказывают.

Разница между сплавами А2 и А4 заключается в присутствии молибдена. В составе сплава А4 его доля составляет 2-3%. Введение этого легирующего компонента делает сплав стойким к окислению, тем самым снижает его подверженность коррозийным процессам.

Такой металл способен длительное время сохранять свои свойства под воздействием соленой воды и кислотных растворов. В то же время различие химической структуры приводит к ограниченности сферы применения стали — такой материал может использоваться при температуре не ниже -60 градусов. Рабочий температурный диапазон стали А2 намного шире.

Характеристики

Все аустенитные стальные сплавы, вне зависимости от их марки, делятся на три основные класса прочности. Минимальную прочность проявляют металлы в отожженном виде — в этом случае класс прочности соответствует 50. Эти сплавы не упрочняются путем закалки, поэтому максимальную твердость и прочность они демонстрируют в холодно деформированном состоянии, классы прочности при этом соответствуют 70 и 80.

Основные технические особенности марок А2 и А4.

- Повышенная прочность — согласно регламентам класс прочности этих сплавов соответствует 70 и 80.

- Твёрдость — на отметке 130-150 по шкале Бринелля и 70-88 по Роквеллу.

- Ударная вязкость — на уровне 100 Дж/см2.

Изделия, выполненные из сталей марок А2 и А4, проявляют исключительные параметры прочности на удлинение, изгиб и разрыв. Наличие легирующих примесей и их массовая доля в структуре сплавов придают материалам особые характеристики.

Сталь марки А2 относится к устойчивым к ржавлению, абсолютно нетоксичным, незакаливаемым и немагнитным сплавам. Она подвержена свариванию, при этом становится более хрупкой. Такие изделия способны сохранять все свои прочностные характеристики при температурах в границах от -200 до +425 градусов.

Изделия из сплава А2 повсеместно востребованы в общестроительных работах, а также при установке витражных алюминиевых конструкций и в монтаже вентфасадов. Нашли они своё применение при производстве насосов и ограждений. Приборы из противокоррозионных сплавов повсеместно применяются в пищевой, химической, нефтедобывающей отрасли, а также в судостроении.

А4 более устойчива к действию кислотных и других агрессивных растворов. Эта сталь абсолютно немагнитная. Такелажные изделия и крепежи из металла A4 рекомендованы для применения в водной среде.

Именно поэтому их повсеместно используют в судостроении. Они оптимальны для работы в средах, где присутствуют кислоты, соли и хлор, к примеру, в солёной воде или бассейнах. Температурный режим использования в пределах от -60 до +450 градусов.

Аналоги

Среди низкоуглеродистых сталей выделяют несколько аналогов сплавов А2 и А4 отечественного и импортного производства. Так, к аналогам стали А2 относят российские сплавы с пониженной долей углерода 08Х18Н10 (ГОСТ 5632), а также американские AISI 304 и AISI 304L. Ближайшими аналогами стали А4 являются низкоуглеродистые марки 10Х17Н13М12 (ГОСТ 5632) и сплавы AISI 316 и AISI 316L.

Важно: нужно понимать, что указанные сплавы обладают сходными характеристиками, но не идентичными. Поэтому решение о возможности их взаимозаменяемости следует принимать в каждом конкретном случае отдельно с технологических требований, предъявляемых к качеству готового изделия.

Применение

Основные физико-химические и механические параметры сплавов А2 и А4 определяют тот факт, что нержавеющие металлы в подавляющем большинстве случаев используют при производстве крепежных элементов, которые эксплуатируются в самых сложных условиях. Такие изделия востребованы при производстве высокопрочных и долговечных соединений ответственного типа класса «А». Болты, шайбы и гайки данного класса изготавливаются, к примеру, на токарных станках с модулем ЧПУ. Разница величин сечения резьбы, внешней для болта и внутренней для стальной гайки, после проведения обработки на таком станке, как правило, не превышает отметки в 0,2-0,28 мм. Впрочем, и цена сделанных из нержавейки элементов будет на порядок выше, чем у креплений из стандартного углеродистого сплава.

Среди нержавеющих составов также имеет место широкий ценовой разброс. При этом стоимость таких предложений напрямую зависит от цены самого металлического сплава, а также сложностей, которые могут возникнуть в ходе их обработки. К примеру, для выполнения общестроительных работ достаточно крепежей из среднего либо даже низшего ценового сегмента — именно к ним относят все варианты, сделанные из сталей А2 и А4.

Рассмотрим основные сферы применения такого крепежа.

- Создание ограждений — заборы и другие типы заграждений постоянно подвергаются неблагоприятному атмосферному воздействию, влажности, ветровым нагрузкам. Это требует высокого качества крепежей. Именно поэтому оптимальными здесь будут нержавеющие сплавы.

- При сборке насосов — насосная техника используется для создания повышенного давления в различных средах. Используемые для этого металлы не должны обладать магнитными характеристиками, которые способны оказать нежелательное воздействие на работу мотора. Кроме того, они должны быть устойчивыми к ржавчине.

- Приборостроение — антимагнитные свойства сталей А2 и А4 особенно ценятся при изготовлении физико-механических приборов, поскольку такое поле может существенно понизить точность проводимых измерений.

- Химическая, нефте- и газодобывающая промышленности — химикаты, а также нефтепродукты относятся к категории агрессивных сред. Поэтому при отсутствии достаточной стойкости металла они могут оказывать разрушающее влияние на крепление.

Основное преимущество крепежей из сталей марки А2 состоит в том, что они могут эксплуатироваться в широком температурном диапазоне, при этом их качества остаются неизменными.

Сталь марки A4 является усовершенствованной модификацией А2. Её антимагнитные и противокоррозионные свойства на порядок выше, поэтому такой сплав зачастую используют при производстве крепежей, используемых в судостроении. Повышенная стойкость к солёной воде обуславливает продолжительный эксплуатационный ресурс изделия. Благодаря способности выносить тепловые воздействия в пределах до +450 градусов продукция из стали марки А4 получила широкое распространение при производстве проката круглого, а также квадратного сечения. Такие материалы впоследствии используются при изготовлении дизельных электропоездов, вагонов метрополитена и движущих осей локомотива.

Крепеж из нержавеющей стали

Изобретение нержавеющей стали помогло решить много проблем, возникающих перед человечеством на протяжении не одного столетия. Благодаря крепежу, произведенному из сплава, устойчивого к воздействию коррозии, многие отрасли, начиная с гражданского и промышленного строительства, включая судостроение, и заканчивая машиностроением, вышли на новый уровень. Но далеко не всем известен факт, что соединительные детали из «нержавейки» раскрывают свой потенциал лишь при правильном подборе под условия работы. Каждому виду такой стали присущи свои конкретные свойства и рекомендации по применению в зависимости от особенностей эксплуатации.

Преимущества

Крепеж из «нержавейки» по сравнению с аналогичными по функционалу деталями из углеродистой стали имеет следующие основные преимущества:

высокая устойчивость к воздействию большого количества видов коррозионно-активных (химически-агрессивных) соединений и влаги;

улучшенные показатели прочностных/механических характеристик. Особенно проявляется это качество, когда эксплуатация ведется при повышенных либо криогенных температурах;

даже при долгосрочной эксплуатации сохраняется хорошая внешняя эстетическая привлекательность;

нетоксичность, подкрепляемая гигиеничностью и инертностью к медпрепаратам и ингредиентам пищевых продуктов.

Отдельного разговора заслуживают свойства пленки оксида хрома (Сr 2 О 3 ), благодаря наличию которой углеродистая сталь становится нержавеющей. Как известно, для придания обычному металлу антикоррозионных свойств, на его поверхность может наноситься защитный слой на основе никеля (элемент Nі) или того же хрома. Но в отличие от такого покрытия, пленка Сr 2 О 3 при повреждении восстанавливается, практически, мгновенно. Поэтому, например, винт из нержавеющей стали сохраняет свои антикоррозионные качества даже после серьезного повреждения механического характера, вплоть до излома на 2 части.

Типы нержавеющей стали

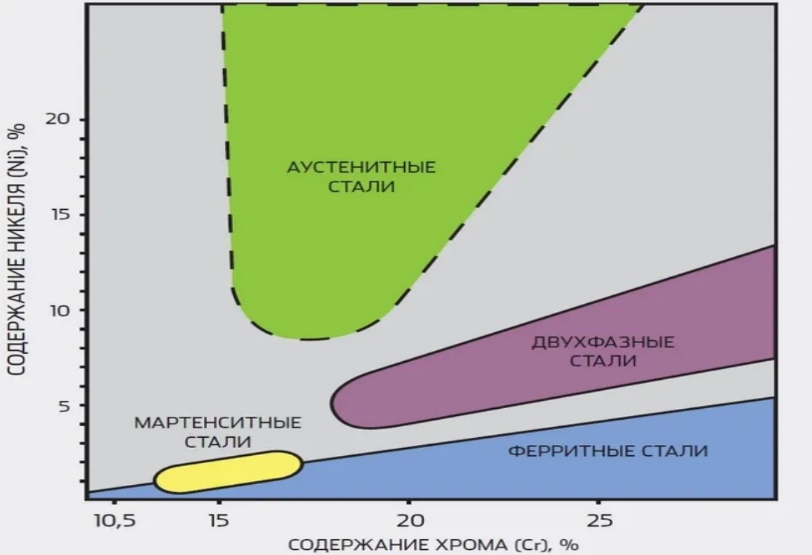

Основной критерий, на основе которого осуществляется подразделение «нержавейки» на типы – это кристаллическая структура.

По данному признаку такая сталь формирует 4 группы (см. рис.).

Мартенситные. Стали тоже хромистые (содержание Сr≈12%-17%) с количеством углерода С≤1%. Отлично переносят термообработку – процедуру закалки с последующим отпуском. В результате проведения этих технологических операций металл обретает высокую твердость. Поэтому из мартенситных сталей изготавливаются режущие приспособления/инструменты, всевозможные виды подшипников и ножи.

Аустенитные. Относятся к категории хромоникелевых сплавов с содержанием Сr≈16%-26% и Nі≈8,5%-25%. Также в них входит помимо углерода, еще и молибден. Обладают немагнитностью. Коррозионная устойчивость заметно лучше, чем у металлов предыдущих типов. Твердость аустенитных сталей уменьшается после термической обработки (закалки). Становятся высокопрочными при прохождении процедуры наклепа (нагартовки).

Двухфазные. Характеризуются сочетанием различных качеств сталей ферритного и аустенитного типов.

Стандарты AISI

Производство нержавеющей стали, идущей на изготовление крепежных элементов, нормируется стандартами, действующими на территории отдельно взятого государства, либо имеющими силу в мировом масштабе. В нашей стране – это ГОСТы. В число вторых входят нормативные документы немецкой системы стандартизации DIN, а также стандарты, разработанные американским институтом AISI. Положения нормативного документа организации из США подразделяют нержавеющую сталь на серии. Рассмотрим в данном контексте наиболее популярные сплавы этого типа.

- Серия 200. Из этой группы самой востребованной является сталь нержавеющая хромомарганцевая марки АІSІ 201. По сравнению со старшими сериями она более дешевая. Причина – вместо дорогостоящего никеля (Nі) в качестве легирующих добавок используются азот (N) и марганец (Мn). Помимо них, в стали АІSІ 201 содержатся примеси углерода (С), хрома (Сr) и меди (Сu). Такой состав обусловил применение этого металла при изготовлении не только крепежа, но и резервуаров для сохранения продуктов питания и жидкостей – фляги, термосы, оборудования пищепрома и столовых приборов.

- Серия 300. Здесь номенклатура нержавеющего проката, из которого производятся соединительные детали, намного шире. Это стали марок:

- АІSІ 304. Ближайший отечественный аналог – «нержавейка» 08X18H10;

- АІSІ 316.Российским аналогом является нержавеющая сталь 08X17H13M2;

- АІSІ 316 T. Отечественная металлургия выпускает ближайшую по свойствам сталь марки 10X17H13M2T;

- АІSІ 321. Российские меткомбинаты производят такую сталь под маркой 12X18H10T.

Химический состав

Химический состав сталей устойчивых к воздействию коррозии, из которых производится крепеж, установлен ГОСТом ІSО 3506-1-2014.Для удобства рассмотрения, содержащиеся в нем сведения представлены в табличной форме.

Марки нержавеющей стали

Знать марки нержавеющей стали необходимо многим людям, которые заняты производством и координацией работы в различных областях. Правильная маркировка нержавейки по ГОСТу позволит одним точно описать свой продукт, а другим — грамотно его выбрать и хорошо применить. В первую очередь следует изучить 18/10 и А2, 201, 24, 316 и другие массовые марки сталей, их отличия друг от друга.

![]()

![]()

Маркировка по ГОСТу

Широкое разнообразие сталей, производимых на металлургических заводах развитых стран, вынудило давно уже ввести унифицированный порядок их наименования. Однако все еще нет единой всемирной системы, а существует несколько несходных правил, действующих в разных регионах планеты. В России и других государствах СНГ чаще всего сталкиваются с марочником по ГОСТ. Эта система отталкивается от стандартов, действовавших еще до 1990 года, и основная часть маркировок с тех пор не поменялась. Отечественный подход подразумевает специфическую систему букв и чисел для указания на категорию сплава.

Алфавитная часть индексов указывает на присутствующие химические элементы. Обычно от их русских названий берут первую букву (так поступают с титаном, хромом, вольфрамом, никелем и кобальтом). Однако некоторые легирующие элементы маркируют согласно первой букве в транскрипции латинского наименования:

- для меди — Д;

- для кремния — С;

- для марганца — Г.

Особые сочетания (кп, сп и пс) установлены для разных методов раскисления: соответственно, кипящего, спокойного и полуспокойного металлов. Простые конструкционные железоуглеродистые сплавы без легирования принято показывать сочетанием Ст. После этих двух букв расписывают процентное вхождение углерода. Продукция особого качества, в том числе предназначенная для энергетических котлов, имеет маркировку, оканчивающуюся на букву К.

![]()

![]()

Стоит помнить, что общее правило о процентном указании долей работает не всегда — если какого-то элемента меньше 1,5%, его вхождение числами не обозначается.

Иногда сталь содержит малое количество серы и фосфора. Чтобы показать отсутствие столь вредных в большинстве случаев примесей, по стандарту предусмотрено использование буквы А либо Ш, которые замыкают индекс. Есть и другие варианты:

- буква Л в конце обозначения говорит о литейном конструкционном происхождении сплава;

- С в начале марки показывает строительное предназначение материала;

- Т свидетельствует о термическом упрочнении;

- буква К ставится, если сплав мало подвержен коррозии;

- при описании переплавленных электрошлаковым способом сталей Ш пишут через дефис после основной части индекса;

- инструментальный качественный материал без дополнительного легирования маркируют буквой У, но если он имеет особое качество, то в конце добавляют А;

- разницы между обозначениями инструментального и конструкционного легированного металлов нет;

- начальная буква Р с последующей цифрой говорит о быстрорежущем характере металла и количестве вольфрама.

![]()

![]()

Расшифровка маркировки по системе AISI и EN

Стандарт AISI используется в Северной Америке. Он подразумевает обозначение нержавеющей стали цифровым методом. Иногда только добавляют буквы. Первая цифра говорит о классе металла, так, 2 и 3 — индексы аустенитного металла. Ферритную и мартенситную продукции показывают при помощи цифры 4.

Вторая цифра по порядку иллюстрирует нумерацию конкретного продукта в группе согласно классификатору. Очень бедные углеродом изделия (концентрация – ниже 0,03%) обозначаются как L. Увидев букву S, можно не сомневаться — количество углерода будет максимум 0,08%. Символ N говорит о введении азота (он может идти сразу после L), а F покажет значительное насыщение серой и фосфором. Иные ценные указания связаны с условными символами химических элементов: B (то есть кремний), Cu (это медь), Se (селен).

Наиболее востребована сталь марок по AISI:

Классификация EN принята в государствах ЕС. Первая из цифр указывает на категорию материала. Так, сталь обозначают цифрой 1 в отличие от чугуна (0) или цветных металлов (3). Потом ставится точка. Две первые цифры следом за точкой показывают групповую принадлежность, а все следующие — нумерацию обозначаемого продукта в пределах группы.

EN 10027-1 — еще одна существенная классификация. S говорит о конструкционном характере сплава, для рельсов применяют стали категории R, а E – стандартный продукт для машиностроения. Другие индексы:

- L – производство трубопроводов;

- B – арматурная продукция;

- T – товар для производства упаковочных лент;

- P – сплавы для контуров высокого давления;

- M – электротехническая продукция.

Дальше по этому стандарту цифрами указывают технические характеристики. В основном это предел текучих свойств, выражаемый в мегапаскалях. Потом пишут дополнительные буквенные обозначения, которые говорят про состояние металла и его предназначение, например:

- N – нормализованная металлургическая продукция;

- D – сталь для нанесения горячих покрытий;

- Q – изделия, подвергаемые термообработке;

- Cr – легирование хромом.

Популярные марки и их характеристики

Самая дешевая марка нержавеющей стали едва ли может быть названа. Каждый производитель ведет свою ценовую политику, к тому же стоимость сильно меняется в зависимости от ситуации на рынке. Но наиболее дешевы обычно те металлы, которые предназначены для массового применения в неагрессивной среде. Стоит учесть, что внешне различить разнородные по качеству металлургические продукты нелегко, и нередко фальсификаторы вовсе выдают черный металл за нержавейку. Хорошим примером подлинного продукта является 08Х17 или ее иностранное подобие AISI 430.

Востребованностью отличается сталь 18/10. Это так называемый пищевой сплав очень высокого качества, и его активно используют даже при изготовлении посуды на профессиональную кухню. Преимущества этой стали, еще называемой медицинской:

- гладкая блестящая поверхность;

- отсутствие даже небольших пор, где могли бы застревать различные кусочки;

- повышенная гигиеничность;

- длительность периода использования;

- пригодность для всех видов кухонных плит.

Востребована и сталь A2. Она относится к аустенитной группе. На долю хрома приходится от 15 до 20% продукта. Доля кремния – примерно 1%.

Такой сплав весьма стойко переносит вредные воздействия различных веществ, кроме концентрированных кислот и активного хлора.

![]()

![]()

Обозначение Б26 можно встретить преимущественно у различного металлолома. Но и в актуальной продукции такой металл используется широко. Он нужен для получения:

- посуды;

- малонагружаемых пружин;

- сварочных приспособлений;

- инструмента для резки металла;

- клапанов.

Концентрация никеля может варьироваться от 9,5 до 16,5%. В состав сплава входит также 17—23% хрома. Плотность составляет 7,68 грамма на 1 куб. см.

Применение стали А4 определяется ее химическими свойствами в первую очередь. Такой материал стойко противостоит хлорсодержащим и некоторым другим кислотам. Первоначально подобная продукция была разработана для установок целлюлозно-бумажной промышленности. Однако техническая роль сплава в итоге оказалась куда шире. Его используют:

- в масложировой индустрии;

- в текстильном производстве;

- на молокозаводах;

- при производстве хирургических инструментов;

- для получения строительных красок;

- на пивоваренных заводах;

- при получении мыла.

Важную роль в ряде случаев играет сталь 24, точнее, 24Г2. Ее применяют в производстве бесшовных труб методом горячей прокатки. Готовые изделия позволяют создавать буровые конструкции повышенной износостойкости. Такая продукция рассчитана на средние и значительные давления. Отличия во многом связаны с концентрацией марганца, варьирующейся от 1,3 до 1,6%; доля углерода будет от 0,2 до 0,27%.

Многие фирмы активно покупают сталь 201, как она обозначается по системе AISI. Стоит учесть, что практически полным аналогом такого продукта является отечественный сплав 12Х15Г9НД. Химический состав:

- 0,15% углерода;

- 1% кремния;

- концентрация марганца – не ниже 5,5 и не выше 7,5%;

- концентрация меди – от 0,7 до 1,5%;

- доля хрома – не меньше 16 и не выше 18 процентов.

Сплав 201 активно применяется в пищевой промышленности. Также его используют в автомобилестроении и получении деталей промышленного оборудования. AISI 201 является еще и отличным материалом для выпуска интерьерных изделий, которые могут долго сохранять свои качества.

Подобный материал хорошо обрабатывается путем ковки.

Металл 316 — качественный аустенитный материал, получаемый опять же по американскому стандарту. Подобная продукция хороша для условий повышенной агрессивности. В составе кислотостойкой композиции есть много молибдена, хрома и никеля. Преимущества 316-го продукта — простота обработки и сваривания. У него не будет никаких магнитных свойств.

Такие характеристики открывают широкие перспективы использования:

- в нефтяной отрасли;

- в целлюлозной индустрии;

- в пищевых комбинатах;

- при обустройстве кровли;

- в теплообменниках.

Сталь 8, она же AUS-8, получается в Японии. Ее используют преимущественно в ножевом производстве. Она стойко переносит коррозионные воздействия. Важным свойством является оптимальное соотношение прочности и твердости. Основные свойства в целом уравновешены.

За границей часто делают мартенситную продукцию 1.4028. Это прочный и стойкий к коррозии материал. Хром отражается на восприятии закаливания. Во многих случаях такой металл используют для выпуска ножей. Подобные ножи хорошо удерживают заточку, не изменяют своей окраски.

74 — превосходное сырье для получения определенных марок рельсов. Его делают в кислородных конвертерах. Концентрация углерода составляет 0,6%. Доля мышьяка не превышает 0,15%.

![]()

![]()

Кроме указанных уже марок, регулярно покупают AISI 321. Хромоникелевый металл отличается высокой степенью легирования. Для него типична аустенитная структура. Магнитные свойства выражены слабо, отмечается легкая окисляемость. Закалить такой сплав невозможно, но его характеристики актуальны:

- в нефтепереработке;

- в производстве оружия;

- в медико-фармацевтической отрасли;

- в получении корпусов котлов;

- в теплообменниках;

- в создании изделий, которые работают на открытом воздухе или при сравнительно умеренном, но частом и продолжительном нагреве.

Неизменно стабилен спрос на AISI 430. Эта жаростойкая субстанция, которая почти не корродирует даже при высоких температурах. В состав не выходят молибден и никель. Производство готовой продукции может идти путем холодной или горячей прокатки. Отмечают, помимо ферритной структуры, негодность такого металла для сварочных работ и относительную дешевизну.

Из-за этих свойств его покупают:

- пищевики;

- изготовители тепловой аппаратуры;

- предприятия бытового машиностроения;

- поставщики кровельных и иных архитектурных материалов.

![]()

![]()

Сплав AISI 420 не менее значим в практике. Он отличается простой мартенситной структурностью. Такой продукт охотно заказывает пищевая индустрия, в том числе и виноделы. Его свойства достаточны для выпуска отдельных деталей для котлов и энергетических турбин; речь может идти также про крепежные метизы, кухонный инвентарь и так далее. Основные достоинства:

- малая интенсивность коррозии;

- поглощение энергии удара;

- отменная пластичность;

- жаростойкость.

Может возникнуть еще вопрос о разнице между легированной и нержавеющей сталью вообще. Так вот, любая нержавейка легирована, но не любой улучшенный металл относится к нержавеющей категории. Продолжая обзор, следует указать на пружинные нержавеющие сплавы. Ими пользуются не только для получения пружин в узком смысле слова. Механические и иные свойства такого материала ценны еще при выпуске:

- шайб;

- торсионов;

- хомутов, в том числе работающих в агрессивной среде (хорошие примеры такого сырья — уже ранее упоминавшиеся AISI 304, 321).

![]()

![]()

Ферритная нержавеющая продукция по стойкости к коррозии сопоставима с хромоникелевыми аустенитными решениями. Ее приобретают заводы по выпуску бытовой техники и производители оборудования для пищевой отрасли. В других сферах легкой промышленности интерес также устойчив. Необходимо указать на основные востребованные марки:

В завершение стоит сказать про конструкционную нержавеющую сталь. Подобная продукция отличается нормированным содержанием фосфора и серы. Уже упоминавшийся пружинный металл — на самом деле, один из подвидов. Однако сюда же относятся также автоматные сплавы, теплоустойчивые продукты. Очень важна техническая роль низколегированных вариантов, которые находят широкое применение в вагоностроении.

Выделяют следующие марочные позиции (некоторые примеры):

Нержавеющие стали А2 и А4

Главной проблемой большинства металлов является низкая устойчивость к коррозии, которая не только делает изделие менее привлекательным, но со временем снижает прочность и твердость. При условии постоянного воздействия влаги используются нержавейки, к примеру, сталь А2 и сталь А4. Подобные марки относятся к аустенитной группе, применяются при изготовлении распространенных крепежных элементов, к которым предъявляются высокие требования.

![Стали А2 и А4]()

Характеристики сплавов

Нержавеющая сталь А2, как и А4, обладает высокой устойчивостью к коррозии по причине включения в состав большого количества хрома и никеля. При этом нержавейка А4 обладает низкими магнитными свойствами.

Основные характеристики нержавеющих сплавов выглядят следующим образом:

- Отсутствие токсичных элементов. За счет этого получаемые изделия могут использоваться при создании самых различных механизмов, так как при нагреве не выделяются вредные вещества.

- Отсутствие магнитных свойств. Они учитываются при создании изделий, связанных с работой электромоторов.

- Материал легко поддается сварке. При этом не нужно заготовку подвергать нагреву, а полученные швы термической обработке. При сварке могут применяться самые различные технологии.

- После сварки или термической обработки металла не становится хрупкой. За счет этого повышается прочность структуры и снижается себестоимость.

- Устойчивость не только к влаге, но и некоторым агрессивным химических веществам, хлора и соли.

- Магнитные свойства могут проявляться в результате проведения механической обработки.

- Прочность и твердость сохраняются при нагреве до температуры 425 градусов Цельсия. При этом возможна эксплуатация в среде при -200 градусах Цельсия.

- Повышенный показатель твердости, который варьирует в пределе 130-170 HB также определяет обширное применение марки А2 и А4. За счет повышенной твердости резьба крепежных элементов в меньшей степени подвержена срыву.

- Относительное удлинение составе 65-50%.

- Ударная вязкость выдерживается в пределе 160 Дж/см 2 .

![Классификация сталей]()

Рассматриваемые нержавеющие сплавы редко подвергают термической обработке, что связано с хорошими характеристиками.

Отличия: в чем разница между А2 и А4?

Отличие А2 от А4 заключается в добавлении 2-3% молибдена, за счет чего существенно повышается коррозионная стойкость стали. Она может выдерживать воздействие соленой воды и некоторых кислот. Однако, разница в химическом составе приводит к тому, что марка А4 может применяться только при температуре до -60 градусов Цельсия.

Химический состав

Как ранее было отмечено, сталь А2 и сталь А4 обладают примерно одинаковым химическим составом, за исключением добавления молибдена.

![Состав и применение аустенитных сталей]()

Состав и применение аустенитных сталей

В оба нержавеющих сплава входят следующие элементы:

- Углерод в марках А2 0,1%, в А4 0,08%. За счет снижения его концентрации существенно повышается степень свариваемости, но снижается прочность и твердость.

- В состав включается марганец, которого около 2%.

- Хром отвечает за коррозионную стойкость. Его количество может варьировать в пределе от 15% до 26%.

- Никель также определяет основные качества металла, его около 5-25%.

Концентрация вредных химических элементов низкая, что определяет хорошее качество рассматриваемых металлов.

Применение сталей А2 и А4

Основные свойства определяют то, что подобные нержавеющие марки стали в большинстве случаев применяют при изготовлении крепежных элементов, используемых в сложных эксплуатационных условиях.

Деталь автомобиля из стали А2 Хомут из стали А4 Шпоновый прокат

Применение нержавеющей стали А2:

- Изготовление крепежных изделий для общестроительных работ. Себестоимость крепежей зависит от цены самого металла, а также трудностей, возникающих при обработке. Для общестроительных работ подходят крепежи из низкой или средней ценовой категории, в которую входят варианты исполнения из марки А2.

- При создании ограждений. Ограждения постоянно подвергаются атмосферному влиянию. При условии повышенной влажности хорошо себя проявляют рассматриваемые нержавеющие сплавы.

- При сборке насосной техники и различных приборов. Насосы могут быть предназначены для создания давления различной среды. При этом применяемые металлы при их получении должны быть коррозионностойкими и не обладать магнитными свойствами, которые могут оказывать неблагоприятное воздействие на работу электродвигателя. Антимагнитные качества ценятся и при создании приборов, так как подобное поле может снижать точность измеряемых показателей.

- В нефтегазодобывающей и химической промышленности. Нефтепродукты и химикаты могут оказывать негативное воздействие на поверхность крепежей при отсутствии стойкости.

Основные механические свойства болтов из сталей заключаются в том, что они могут эксплуатироваться при высокой и низкой температурах, сохраняя основные качества. Ближайший аналог – 08Х18Н10, который также характеризуется сильной концентрацией легирующих веществ.

![Гайка из стали А2]()

Гайка из стали А2

Марка А4 обладает хорошими антимагнитными качествами. Чаще всего она применяется при изготовлении крепежных изделий, которые применяются в судостроении. Высокая устойчивость к соленой воде определяет длительный срок эксплуатации. Кроме этого, применяется в среде с повышенным количеством хлора. При выпуске различных изделий учитываются классы прочности. Ближайший аналог, схожий по своим эксплуатационным качествам, 10Х17Н13М12. Подобная марка переносит воздействие температуры до 450 градусов Цельсия.

Крепеж нержавеющий

![Крепеж нержавеющий]()

Своё говорящее название нержавеющий крепеж получил от нержавеющей стали, которая применяется для его изготовления. Этот материал действительно имеет высокую коррозионную стойкость во многих агрессивных средах и, при соблюдении правильной эксплуатации, не будет образовывать коррозию. В обиходе нержавеющую сталь или изделия из нее часто называют “нержа” или “нержавейка”.

![]()

История открытия нержавеющей стали начинается с конца 18 века, когда были обнаружены первые крупные залежи хрома. Исследования показали, что он имеет свойство сопротивляться воздействию кислот. Используя это открытие, американские и европейские ученые начали экспериментировать с добавлением хрома в структуру стали. Уже в начале 20 века было запатентовано несколько хромосодержащих сталей. Споры о том, кто первый открыл стабильный и рабочий состав нержавеющей стали ведутся до сих пор.

![]()

Массовое применение нержавеющей стали началось с производства посуды и ножей, которые быстро обрели популярность. Успешно себя зарекомендовав, нержавейка начала применяться в военной промышленности, авиастроении и кораблестроении. Детали из нержавеющей стали применяли в первых самолетах с металлическими фюзеляжами, а также в конструкциях военной техники Первой Мировой войны. К середине XX века над производством изделий из нержавеющих сталей трудились уже десятки заводов по всему миру.

![]()

Согласно современному международному стандарту ISO 3506 и его российскому аналогу ГОСТ Р ИСО 3506, крепеж изготавливается из трёх классов нержавеющей стали: аустенитной, мартенситной и ферритной. Каждый из этих классов содержит марки нержавеющей стали, которые различаются по химическому составу, свойствам и условиям применения в агрессивных средах. Для большинства марок нержавеющей стали из ISO 3506 существуют марки-аналоги из популярных национальных стандартов: ГОСТ (Россия), DIN (Германия), AISI (США). При подборе крепежных изделий все эти марки считают взаимозаменяемыми.

Аустенитная нержавеющая сталь.

Аустенитная сталь - самый популярный и универсальный класс нержавеющей стали. По сравнению с другими классами, аустенитная нержавейка имеет самую высокую коррозионную стойкость, но немного уступает по прочности. Высокое содержание хрома и никеля позволяет противостоять коррозии во многих агрессивных средах (морская вода, щелочи, кислоты и др.), а также делает этот класс нержавейки практически немагнитным. Кроме хрома и никеля в структуру аустенитной нержавейки может добавляться титан и ниобий. Такая нержавеющая сталь называется стабилизированной. Это означает, что структура стали стабилизирована и не подвергнется межкристаллической коррозии, которая может возникнуть, к примеру, в агрессивной среде при повышенной температуре. Сферы применения аустенитной стали очень обширны и зависят уже от конкретных марок, которые включает в себя данный класс.

Марка А1:

Из-за повышенного содержания серы эта марка обладает меньшей коррозионной стойкостью, чем остальные марки аустенитной стали. Однако, основными преимуществами являются высокая твёрдость и износостойкость марки А1. Из нее изготавливаются в основном детали для машиностроения или подвижных соединений (штифты, шплинты, шайбы обычные и пружинные, а также некоторые саморезы). Крепеж из марки А1 предназначен для эксплуатации в слабоагрессивных влажных и сухих средах. Стоит учесть, что коррозионной стойкости А1 в кислотах или хлорсодержащих средах (морская вода, бассейны и пр.) будет недостаточно.

Марка А2:

Сталь марки А2 является самой популярной и универсальной нержавеющей сталью. В обиходе А2 часто называют “пищевая сталь”, т.к. популярность она обрела в изготовлении посуды и столовых приборов. На текущий момент подавляющее количество нержавеющего крепежа изготовлено именно из марки А2. Такая нержавейка универсальна в применении, т.к. она может эксплуатироваться на улице, в воде, во влажных помещениях, некоторых щелочах и кислотах низкой концентрации. Стали этой марки неприменимы для использования в высоких концентрациях кислот или солей (морская вода, бассейны и т.д.). Стали марки А2 нашли свое применение в пищевой отрасли, машиностроении и приборостроении.

Марка А3:

Сталь марки А3 основана на марке А2. В химический состав дополнительно добавляют титан, а также ниобий или тантал. Это значительно повышает коррозионную стойкость при температурах свыше 350°C, где у обычной А2 могут появиться признаки коррозии. Крепеж из марки А3 не является популярным, т.к. использование такой марки стали актуально только при повышенных температурах, где большее предпочтение отдают крепежу из мартенситных жаропрочных сталей.

Марка А4:

Структура марки А4 схожа с маркой А2. Основным отличием является добавление в А4 молибдена, который значительно повышает коррозионную стойкость в кислотах и хлорсодержащих средах (морская вода, бассейны). Стали марки А4 называют кислотоупорными. Крепеж, изготовленный из марки А4, может не только заменить крепеж из марки А2, но и использоваться в сферах с более агрессивными условиями эксплуатации: судостроение, химическая, бумажная, атомная промышленность, а также нефтегазовая отрасль.

Марка А5:

Сталь марки А5 сочетает в себе лучшие показатели всех марок аустенитного класса. В химический состав А5 дополнительно добавляют титан, а также ниобий или тантал. Это значительно повышает коррозионную стойкость при температурах свыше 350°C, где у обычной А4 могут появиться признаки коррозии и снижение прочностных характеристик. Крепеж из марки А5 выпускается только в закаленном варианте и является самой дорогой и редкой заменой марки А4.

Мартенситная нержавеющая сталь.

Этот класс нержавеющей стали обладает меньшей стойкостью к агрессивным средам из-за высокого содержания железа и углерода. Однако, мартенситный класс является самым прочным и твердым среди нержавеющих классов. Все марки мартенситного класса являются магнитными. Некоторые марки мартенситной стали являются жаропрочными и способны сохранять свои механические свойства при высоких температурах (до 550°C).

Марка С1:

Самая популярная марка мартенситной стали. Обладает высокой прочностью и твердостью. Из нее делается жаропрочный крепеж для фланцевых соединений, а также саморезы для металлических конструкций. Эта марка способна сохранять свои свойства до 550°C градусов.

Марка С3:

Стали марки C3 имеют ограниченную коррозионную стойкость, хотя и лучшую, чем стали марки C1. Крепеж из этой марки имеет очень узконаправленное применение, в основном для высоконагруженных деталей, поэтому изготавливается под заказ.

Марка С4:

Крепеж из марки C4 довольно редкий, иногда применяется в машиностроении для конструкция подвергающихся сварке. Свойства этой марки схожи с маркой C1.

Ферритная нержавеющая сталь.

Этот класс нержавеющей стали используют в последнее время крайне редко. По прочности ферритная сталь чуть выше аустенитной, но заметно уступает по стойкости к коррозии. Этот класс нержавейки магнитится.

Марка F1:

Ферритный нержавеющий крепеж изготавливается из марки F1, которая используется как редкий заменитель марок А2 и А3 при использовании в среде с высоким содержанием хлора.

Класс стали Марка стали

по ГОСТ Р ИСО 3506Аналоги по DIN Аналоги по ГОСТ Аналог по AISI Аустенитная А1 1.4305 12Х18Н9 302 A2 1.4301

1.4306

1.430308Х18Н10

04Х18Н10

03Х18Н11

06Х18Н11

03Х18Н12304

304L

305А3 1.4541 08Х18Н10Т

12Х18Н9Т

12Х18Н10Т321 А4 1.4401

1.4404

1.443603Х17Н14М3 316

316L

319А5 1.4571 08Х17Н13М2Т

10Х17Н13М2Т

10Х17Н13М3Т316Ti Мартенситная С1 1.4006

1.402112Х13

20Х13410

420С3 1.4057 20Х17Н2 431 С4 1.4104 08Х17МН 430F Ферритная F1 1.4016 12Х17 430 Прочность нержавеющей стали.

Изделия из нержавеющей стали, по аналогии с изделиями из углеродистой стали, имеют так называемые классы прочности и классы твёрдости. У нержавеющих крепежных изделий прочность регламентируется международным стандартом ISO 3506 (ГОСТ Р ИСО 3506 в РФ).

Параметры прочности нержавеющих болтов, винтов и шпилек

Класс стали Марка стали Класс прочности Условный предел текучести, МПа Предел прочности на разрыв, МПа Аустенитная с А1 по А5 50 210 500 70 450 700 80 600 800 Мартенситная С1 50 250 500 70 410 700 110 820 1100 С3 80 640 800 С4 50 250 500 70 410 700 Ферритная F1 45 250 450 60 410 600 ![]()

Быстро узнать материал и класс прочности можно по маркировке, которая нанесена на изделия.

Параметры прочности нержавеющих гаек

Класс стали Марка стали Класс прочности Пробная нагрузка, МПа Гайки Низкие гайки Гайки Низкие гайки Аустенитная с А1 по А5 50 025 500 250 70 035 700 350 80 040 800 400 Мартенситная С1 50 025 500 250 70 - 700 - 110* 055* 1100 550 С3 80 040 800 400 С4 50 - 500 - 70 035 700 350 Ферритная F1** 45 020 450 200 60 030 600 300 * гайки проходят закалку и отпуск

**диаметр гаек от М24

Как видно из таблицы, существуют так называемые низкие гайки, имеющие свое обозначение классов прочности. К низким гайкам относятся гайки, высота которых лежит в пределах от 0.5D (включительно) до 0.8D (не включительно), где D - диаметр резьбы гайки. Обычными гайками являются гайки с высотой от 0.8D (включительно).

Пробная нагрузка в таблице представляет собой безопасную нагрузку, при снятии которой у гайки не образуется остаточная деформация. У низких гаек этот параметр ниже, чем у обычных.

Маркировка класса прочности и марки нержавейки производится аналогично нержавеющим болтам. Существует также альтернативная маркировка материала гаек, при которой на боковых кромках делают срез (бороздки). А2 – один ряд бороздок, А4 – два ряда.

![]()

Параметры прочности нержавеющих установочных винтов

![]()

Для указания прочности установочных винтов из нержавеющей стали не используют понятие класса прочности. Основной механической характеристикой является класс твёрдости. Маркировка установочных винтов необязательна, т.к. чаще всего нет нужного участка поверхности для ее нанесения. Распознать марку и класс твердости без документов будет весьма трудной задачей.

Шкала твёрдости Класс твердости 12Н 21Н Единицы твердости По Виккерсу HV От 125 до 209 Не менее 210 По Бринелю НВ От 123 до 213 Не менее 214 По Роквеллу HRB От 70 до 95 Не менее 96 Коррозионная стойкость нержавеющей стали

Нержавеющая сталь способна сохранять свои антикоррозионные свойства только при наличии кислорода, под воздействием которого на поверхности нержавейки образуется защитный оксидный слой хрома (оксидная плёнка хрома). Такой слой способен изолировать поверхность металла и не давать ему воздействовать с агрессивными веществами. Слой всегда самовосстанавливается при наличии кислорода, но при повреждении или разрушении оксидного слоя хрома, неизбежно наступает коррозия. Выделяют несколько видов коррозии нержавеющей стали.

Щелевая коррозия

![]()

Эта коррозия происходит в зазорах между нержавейкой и другим материалом, к примеру, уплотнителем, прокладками и пр. Из-за неплотного контакта или сильной шероховатости поверхности в зазоры может проникнуть агрессивное вещество. Доступ кислорода в такие места ограничен, и защитный оксидный слой нержавейки будет уничтожаться агрессивной средой, не имея возможности к самовосстановлению. Поверхность металла начнёт окисляться под воздействием агрессивного вещества, и наступит коррозия, результатом которой будет ржавчина на поверхности и дальнейшее разрушение нержавейки. Чем ровнее будет поверхность изделий и чем меньше будет зазор между ними, тем меньше шансов для возникновения щелевой коррозии. Часто встречается у крепежных изделий, эксплуатирующихся в морской воде, где скорость течения и отсутствие кислорода могут ускорить процессы щелевой коррозии.

Питтинговая (точечная) коррозия

![]()

Этот вид коррозии возникает чаще всего из-за повреждения поверхности нержавеющей стали, в результате чего защитный оксидный слой повреждается. Незащищенная поверхность нержавейки начинает взаимодействовать со средой, что приведет к образованию темных пятен или точек. Если не удалить первые признаки коррозии, то пятна образуют ржавые язвы с последующим разрушением поверхности. Также питтинговая коррозия может возникнуть и от неоднородности структуры материала или наличия в материале вкраплений других веществ, что часто встречается при нарушении технологии изготовления. Повышенная пористость структуры, сильная шероховатость и наличие окалин также могу спровоцировать этот вид коррозии. Повышение температуры заметно ускорит процессы протекания питтинговой коррозии.

Гальваническая коррозия

![]()

Любой металл от природы обладает определенным электрическим потенциалом. Если между металлами появится токопроводящая среда, то возникает движение заряженных частиц от одного металла к другому, т.е. возникает ток между ними. Металл, отдающий электроны, будет медленно или быстро разрушаться, а другой металл не подвергнется изменениям. Таким образом, образуется гальваническая пара. Существуют допустимые гальванические пары, реакция между которыми очень слабая и медленная, и недопустимые, реакция между которыми быстро приведет к разрушению одного из металлов. Если речь идет о нержавеющих крепежных изделиях, то их недопустимо использовать в конструкциях, где возможно возникновение гальванической пары с медью и ее сплавами. Поверхностные слои нержавейки в такой паре начнут быстро образовывать ржавчину. Не рекомендуется применять нержавеющую сталь также и с алюминием, но эта рекомендация касается только эксплуатации двух материалов во влажной среде или в воде. Повышение температуры ускоряет процессы, происходящие в гальванических парах, что может усугубить течение коррозии.

Проверка магнитом нержавеющего крепежа

Магнитными являются изделия из мартенситного и ферритного класса нержавеющей стали. Изделия из аустенитной стали также могут быть магнитными. Если магнит притягивается к изделиям марок А1-А5, то это не является показателем качества материала. Об этом свидетельствует также международный стандарт ISO 3506 (ГОСТ Р ИСО 3506 в РФ). Согласно стандарту, все крепежные изделия из аустенитных нержавеющих сталей при нормальных условиях - немагнитные, но после холодного деформирования или другой механической обработки возможно появление некоторых магнитных свойств. Каждый материал характеризуется способностью намагничиваться, это применимо и к нержавеющим сталям. Только вакуум может быть полностью немагнитным.

Заключение

На текущий момент среди нержавеющих крепежных изделий самыми популярными являются изделия из аустенитной стали марок А2 и А4, т.к. они чаще всего удовлетворяют потребности клиентов. Для решения более сложных задач, где требуется высокая прочность, применяют изделия из мартенситной стали марки С1, но найти такие изделия у поставщиков будет гораздо сложнее. Крепежные изделия из ферритной стали марки F1 используются крайне редко под конкретную задачу клиента.

Читайте также: