Нержавеющая сталь pvd что это такое

Обновлено: 02.05.2024

Часы, в которых корпус или ремешок изготовлены из металла, такого как нержавеющая сталь или титан, достаточно прочные. Но они не защищены от царапин и коррозии настолько, насколько бы хотелось покупателю. Чтобы улучшить внешний вид аксессуара и сделать его более долговечными, бренды наносят PVD-покрытие. Расскажем особенности технологии, что поможет выяснить, зачем она нужна.

Содержание

История ПВД покрытия

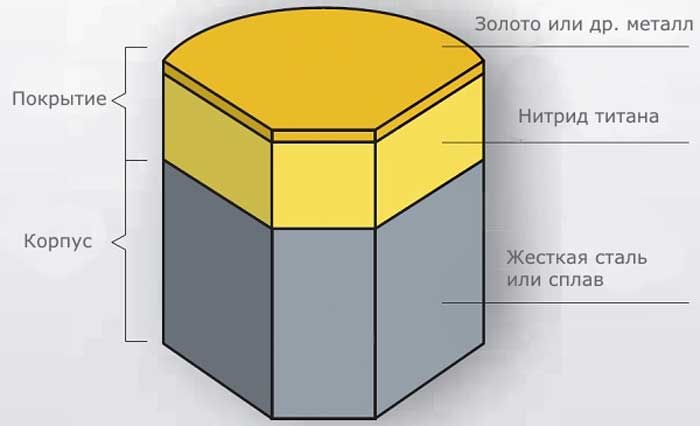

PVD покрытие расшифровывается как Physical vapor deposition. В переводе аббревиатура означает «напыление конденсацией из паровой (газовой) фазы» или просто вакуумное напыление. Это метод напыления, при котором изделие покрывают металлом большой твердости. Технология выгодна для разных сфер, включая аэрокосмическую и авиационную промышленность. Она подходит для медицинских изделий, режущих инструментов и даже деталей гоночных болидов. Напыление также используют для придания аксессуарам внешней привлекательности, в том числе для часов.

ПВД-покрытие наилучшим образом «прилипает» к хромированным материалам. Оно может наноситься непосредственно на нержавеющую сталь и титановые металлы. Процесс считается экологически безвредным, так как он исключает любые химические реакции.

По некоторым источникам впервые явление было описано в книге «Vapor Deposition» 1966 года. Однако процессы были изобретены гораздо раньше. История ПВД тесно связана с развитием вакуумных технологий, открытием электричества, магнетизма и пониманием газовой химии. Лишь к 1990-м годам покрытие стали использовать в качестве декоративного украшения часов.

Нанесение PVD покрытий

Покрытие по своей природе очень тонкое, от 0,25 до 5 мкм. Это напыление образует на поверхности защитную пленку. Твердость материала близка к сапфиру. PVD покрытие применяется в основном для улучшения красоты и технических характеристик часов. Другими словами, этот тончайший слой не только защищает аксессуар от ржавчины и износа, но и придает ему более элегантный вид. Напыление используют такие бренды, как Casio, Rolex, Victorinox (промокод на скидку 10% – STONE), Tag Heuer, Piaget Altiplano, Shinola, Omega и многие другие.

Для покрытия применяются металлы: цирконий, титан, хром, титан-алюминиевые сплавы и ниобий. В результате можно добиться определенного цвета. Это могут быть латунные и золотые тона, черный, серый, хром, медь и бронза, причем как полированные гладкие, так и матовые варианты.

Сегодня очень популярно покрытие, которое называется DLC (Diamond like Carbon). Оно также наносится по методу ПВД. Свойства углеродного покрытия всегда зависят от того, кто его изготавливает или применяет, но обычно оно состоит из комбинации углерода, титана и азота, что, как видно из его названия, повышает долговечность часов до уровня бриллиантов. К слову, именно оно установлено в часах Apple Watch 4 Space Black, в то время как у модели Gold идет стандартное ПВД-покрытие.

- Улучшенный привлекательный внешний вид;

- Возможность создания матовой и полированной поверхности;

- Подходит для крошечных, сложных деталей, таких как медицинские приборы, часы и инструменты;

- Максимально тонкое покрытие;

- Устойчиво к повреждениям, вызванным солью и другими агрессивными веществами;

- Устойчиво к царапинам и коррозии;

- Процесс нанесения покрытия полностью экологичен.

PVD покрытие золотом

Истинные коллекционеры часов предпочитают аксессуары, изготовленные из золота. В одиночестве оно слишком мягкое и деформируется при ежедневном ношении. При этом, конечно же, драгоценный металл очень дорогой. Более бюджетный вариант – позолоченное покрытие. Оно часто делается для того, чтобы придать изделию вид настоящего золота за меньшую стоимость. Но такой вариант также не обеспечивает долговечность.

Чтобы получить роскошные часы по приемлемой цене, но с золотыми оттенками, производители используют ПВД-покрытие. Цирконий является популярным металлом для этой цели, так как может выглядеть точно так же, как золото, если состав будет правильным. То же самое можно сказать про нитрид титана.

Несмотря на возможность полностью заменить золото в часах, некоторые производители предпочитают не отказываться от дорогостоящего материала. Они наносят PVD покрытие золотом – тонкий слой металла, который измеряется в микронах, приблизительно от 0,15 до 0,30 мкм. Хотя современные процессы намного лучше, чем 50 лет назад, покрытие все равно изнашивается. Чем чаще носить такие часы, тереть или царапать их, тем быстрее поверхность станет более светлой и, в конце концов, сталь начнет выглядывать сквозь него. Поэтому подобные золотые аксессуары не рекомендуется носить как повседневные.

PVD-покрытие на браслете

Подводя итоги, хочется отметить, что ПВД-покрытие – вещь нужная и полезная. Оно защищает от внешних воздействий, придает металлу лучший цвет и блеск. К тому же, если это серебристый оттенок, то со временем изменения во внешнем виде будут практически незаметны.

Покрытия часовых корпусов. Особенности и отличия

Любому человеку, желающему купить часы, так или иначе приходилось сталкиваться с большим потоком информации. Разнообразные покрытия часовых корпусов – неотъемлемая часть этого потока. Сегодня мы расскажем вам о наиболее распространённых видах покрытия: PVD, IP, DLC. Их не назовёшь «тремя китами» часового мира, но необдуманный выбор часов с тем или иным покрытием корпуса так же нельзя допустить.

PVD (Physical vapor deposition) – первый из трёх видов покрытия, в тонкости которого мы будем вникать. Под одной аббревиатурой PVD объединено несколько способов напыления покрытий путём прямой конденсации пара наносимого материала. Весь процесс происходит в вакууме при температуре от 150 до 500 градусов Цельсия.

Производители часов зачастую не вдаются в подробности о том, какой именно материал они используют для создания покрытия на корпусе. В большинстве случаев мы можем лишь довольствоваться словосочетанием «корпус с PVD покрытием», так и не узнав, что именно было использовано для нанесения плёнки, покрывающей корпус. Тем не менее, сам процесс выглядит достаточно интересно:

1) В вакууме создаётся пар из частиц вещества, выбранного для напыления

2) Пар наносится на корпус часов

3) Пар конденсируется на корпусе

4) Покрытие толщиной вплоть до нескольких микрон готово. Поверхность корпуса часов не требует никакой дополнительной обработки

Теперь мы знаем подноготную процесса нанесения PVD покрытия на корпус часов. Но какую пользу принесут нам эти знания?

Понимая, что скрывается за словами «корпус часов обработан PVD покрытием», человек может быть точно уверенным в том, что уровень устойчивости к истиранию и появлению царапин у корпуса таких часов будет гораздо выше, чем у «одноклассников» без PVD покрытия. PVD покрытие , что очень пригодится дайверам. Кстати, изготовление машины для нанесения PVD покрытия, ровно как и сам процесс напыления, являются наиболее экологически чистыми по сравнению с другими разновидностями нанесения покрытий.

Не верьте тому, кто скажет, что PVD покрытие, якобы, было впервые представлено человечеству в 1960-х годах двадцатого века. Знаменитый физик и химик, удостоенный звания почётного члена Петербургской академии наук, англичанин Майкл Фарадей, наносил PVD покрытие на предметы уже в 1830-х годах.

И сегодня, в 21-ом веке, PVD покрытие востребовано не только в часовой промышленности: колёсные диски автомобилей, медицинские инструменты, части огнестрельного и клинкового оружия, даже некоторые приборы космической отрасли обрабатываются PVD покрытием. Причина популярности PVD весьма очевидна – надежность и долговечность любого изделия при нанесении этого покрытия только увеличиваются, в то время как показатели веса растут не столь сильно.

IP (Ion plating) покрытие – не что иное, как одна из разновидностей PVD. В начале данной статьи вы уже могли прочитать о том, что покрытие PVD вмещает в себя несколько способов напыления путём прямой конденсации пара наносимого материала. Покрытие IP, по сути своей, является улучшенной версией PVD в устойчивости к появлению царапин и ржавчины. Основное отличие IP от PVD заключается в наличии дополнительного слоя, он позволяет придать поверхности любой цвет, в зависимости от цвета красителя, используемого в установке, производящей процесс нанесения покрытия.

Одна из важных составляющих процесса нанесения IP покрытия называется «бомбардированием» - конечно, бомбы с самолётов тут никто ни на кого не сбрасывает, но общая специфика происходящего действительно напоминает авиа налёт. Микрочастицы вещества, выбранного для создания покрытия, падают на корпус наручных часов подобно бомбам, вылетающим из люка самолёта. В остальном процесс полностью схож с тем, что мы наблюдаем при нанесении обычного PVD покрытия – но интенсивность нанесения микрочастиц при производстве IP покрытия гораздо выше, чем у PVD, и действительно напоминает плотную «ковровую» бомбардировку.

DLC (Diamond-like-carbon) – одна их самых лучших разновидностей покрытия. Углерод с алмазными свойствами – именно так переводится англоязычное название этого покрытия на русский язык.

Представьте: из особого устройства на корпус часов попадают распавшиеся молекулы углерода, образуя плёнку покрытия. В итоге мы получаем часовой корпус, устойчивый к сильнейшим повреждениям, ведь слой углерода на поверхности достигает истинно алмазной твёрдости. Углеродное покрытие с алмазными свойствами так же обеспечивает повышенное сопротивление воздействию электричества и химических веществ.

Подумать только, но когда на корпус часов из нержавеющей стали среднего уровня качества наносят покрытие DLC, то его срок службы увеличивается от одной недели до 85 лет!

PVD, IP, DLC – не пустые слова, не очередная рекламная уловка. Царапины, удары, капли дождя, химические вещества – все эти враждебные элементы будут остановлены покрытием корпуса часов.

Покрытия часовых корпусов: особенности, отличия и что выбрать – мнение эксперта (ВИДЕО)

При выборе часов (особенно, если речь идет о покупке первых часов), человек сталкивается с огромным количеством информации, и как следствие, с проблемой выбора. Кварц или механика? Браслет или ремешок? А какое покрытие часового корпуса выбрать? Специально для AllTime часовой эксперт Алексей Кутковой рассказал о наиболее распространенных видах часовых покрытий, их плюсах, минусах и особенностях.

Первыми материалами, использовавшимися в часовом деле, было обычное железо (углеродистая сталь) и латунь (примерно с последней четверти XVI века). И тот, и другой материалы обладали тем неприятным свойством, что со временем подвергались коррозии – углеродистая сталь ржавела, латунь окислялась. Применение драгоценных металлов приводило к значительному увеличению стоимости, поэтому часовщики начали использовать стойкие покрытия, которые помимо защитной функции также позволяли сделать обрабатываемые детали красивее. Латунные и бронзовые детали золотили, технология огневого золочения была известна примерно с IV века до н.э., стальные – воронили. Серебрение было изобретено в 1660-е, до того момента белые металлические детали циферблатов, как правило, производились из цельного серебра.

Perrelet – Turbine Playing With Fire

Стальной корпус этих часов декорирован чёрным DLC-покрытием, особенности технологии позволяют получать как глянцевые полированные поверхности, так и украшенные тонкой продольной шлифовкой. Лопасти фирменной циферблатной турбины изготовлены из анодированного алюминия также чёрного цвета, контрастирующего с элементами циферблата золотистого оттенка. Лимитированная серия из 888 экземпляров. Цена – 428 100 рублей.

Casio G-Shock MTG-B1000DCM-1AER

Цельнометаллический «джи-шок». Корпус и браслет этой модели изготовлены не из пластика, а из стали, декорированной чёрным IP-покрытием с выгравированной лазером (на поверхности металла ощущается небольшой рельеф) камуфляжной фактурой. Цена – 109 990 рублей.

Raymond Weil Maestro Beatles

Raymond Weil – единственный часовой бренд, заключивший соглашение с Apple Corps, обладателем прав на торговое наименование «The Beatles». С 2016 года бренд выпускает часы, посвящённые величайшей музыкальной группе XX века. В недавно выпущенной модели Maestro Beatles обыгрывается тема знаменитого альбома Sgt. Pepper’s Lonely Hearts Club Band. В оригинальном дизайне альбома в избытке использовался жёлтый цвет, поэтому стальной корпус часов декорирован PVD-покрытием оттенка жёлтого золота, такой же оттенок имеют детали декора циферблата. Лимитированная серия из 3000 экземпляров. Цена – 110 100 рублей.

Epos Oeuvre d’art Big Moon

Компания Epos разработала уникальный «космический» дизайн циферблата для своих календарных часов Big Moon. Чёрный либо тёмно-синий «космический» циферблат выгодно оттеняется классическим круглым корпусом, изготовленным из нержавеющей стали и декорированным PVD-покрытием оттенка розового золота. Цена – 165 000 рублей.

Износостойкое покрытие инструмента PVD и CVD

На протяжении всей история развития инструментального производства стояла задача повышения износостойкости и скорости металлообработки, а как следствие снижение себестоимости продукции.

Особенно остро задача повышения стойкости инструмента, встала в связи с появлением новых видов материалов высокопрочных жаростойких сплавов, композитных материалов.

Одним из путей решения задачи повышения стойкости твёрдосплавных фрез и свёрл (металлорежущего инструмента) является нанесение упрочняющего слоя на уже готовые свёрла, фрезы и пластины.

Основные свойства покрытий

В наши дни для увеличения износостойкости режущего инструмента, деталей машин, зуборезного инструмента, твёрдосплавных свёрл и фрез применяются высокотехнологичные покрытия. Они обеспечивают устойчивость инструментов к воздействию таких факторов как:

- Быстрому износу (износостойкость);

- Силы трения (антифрикционность);

- Высокой температуре (термостойкость);

- Коррозии (коррозийностойкость);

- Уменьшают адгезию (антиадгезионность).

Увеличение прочности и стойкости концевой фрезы – это не единственное достоинство покрытий. Применение осевого режущего инструмента с износостойким покрытием представляет для производственных предприятий следующие выгоды:

- Сокращение производственного цикла;

- Рост производительности предприятия;

- Уменьшение себестоимости продукции;

- Увеличение чистой прибыли компании;

- Освобождение ресурсов.

Области применения

Применение нано-композитных покрытий нашло широкое применение во многих отраслях промышленности.

- Режущий инструмент для металла, дерева, бумаги, пластмасс, композиционных материалов;

- Детали машин, испытывающие трение и износ;

- Зуборезный инструмент: модульные дисковые фрезы, червячные фрезы, резцы для зуборезных головок;

- Формообразующие штампы и пресс-формы;

- Литьевые формы для сплавов цветных металлов, алюминия, пластмасс и резины.

Покрытие CVD

С начала использования твёрдосплавного инструмента производители увеличивали износостойкость и прочность путём добавления в состав металла небольшое количество карбида титана (TiC). Данный сплав давал ожидаемый результат, но ценой уменьшения прочности и увеличения хрупкости инструмента. В какой-то момент повышение концентрации TiC в сплаве становилась настолько высокой, что эффект становился обратным и инструмент становился менее стойким и более хрупким.

В 1970 году проблема хрупкости твёрдосплавного инструмента была решена путём создания тонкой плёнки TiC на поверхностях и режущих кромках инструмента что позволило, не изменяя внутренней структуры твёрдого сплава повысить стойкость и скорость обработки. Дальнейшее развитием этой идеи стало применение в качестве материала покрытия нитрида титана (TiN) и оксида алюминия (Al2O3).

Основные свойства указанных покрытий:

- Карбид титана TiC – повышает износостойкость твёрдосплавного инструмента и предотвращает образование сколов

- Нитрид титана TiN – предотвращает формирование заусенцев и налипание обрабатываемой заготовки на режущую кромку, повышая качество обработки поверхности

- Оксид алюминия Al2O3 – значительно увеличивается стойкость к высоким температурам и препятствует критическому нагреву инструмент так как является хорошим термоизолятором

В основе данного метода нанесения покрытия лежит процесс, происходящий в камере в которой поддерживается высокая температура (до 1200 градусов Цельсия). Материал покрытия подаётся в паровом агрегатном состоянии и под действием высокой температуры вступает в реакцию с поверхностным слоем металлорежущего инструмента или детали (заготовки). Данный процесс получил название – химическое осаждение из парового агрегатного состояния (СVD – Chemical Vapor Deposition).

Преимущества покрытия CVD

Не смотря на очевидные преимущества данного метода:

- относительная простота и дешевизна процесса;

- возможность создания покрытий необходимой толщины;

- возможность создания многослойных покрытий с уникальными свойствами и большим количеством комбинаций этих слоёв. В каталогах некоторых производителей можно найти в доступных к заказу до 18 типов покрытий для каждого инструмента.

Недостатки покрытия CVD

К недостаткам данной технологии относят:

- сильный нагрев инструмента в процессе нанесения покрытия для получения удовлетворительной адгезии наносимого материала к инструменту, под влиянием сильного нагрева прочность основного материала инструмента из твёрдого сплава снижается. Возникает риск образования хрупких фаз;

- химикаты используемые для процесса покрытия инструмента и побочные продукты являются токсичными, огнеопасными и разъедающими веществами;

- не смотря на относительную низкую удельную стоимость процесса некоторые изготовители инструмента и твёрдосплавных пластин удерживают цену продукции на обосновано высоком уровне.

Покрытие PVD

Другая широко используемая технология нанесения упрочняющих покрытий – физическое осаждение из паровой фазы (PVD – Physical Vapor Deposition).

Принципиальными отличиями нанесения покрытия PVD является технологический процесс и физические явления, лежащие в основе этого метода. При физическом методе нанесения покрытия материал переходит из твёрдого состояния в газовую фазу в результате испарения под воздействием тепловой энергии или в результате распыления за счёт кинетической энергии столкновения частиц материала. Затем пучок полученной газовой фазы материала при помощи электромагнитного поля транспортируется к режущему инструменту, нагретому до температуры, не превышающей 500 градусов Цельсия, где ионизированный материл сталкивается и равномерно конденсируется на режущем инструменте.

На сегодняшнем этапе развития, промышленное применение нашли несколько методов физическое осаждения из паровой фазы различающие способом получения газовой фазы материала покрытия.

- Резистивный нагрев;

- Индукционный нагрев;

- Низковольтная дуга;

- Катодно-дуговое испарение;

- Лазерный луч.

Основные типы покрытий PVD и их свойства

- Нитрид титана TiN (Titanium Nitride) – предотвращает формирование заусенцев и налипание обрабатываемой заготовки на режущую кромку, повышая качество обработки поверхности. Универсальное покрытие для обработки чугуна и низкоуглеродистых сталей. Увеличивает срок службы инструмента, выступая в качестве механического, термического и химического барьера между инструментом и заготовкой. Хорошая недорогая альтернатива AlTiN в приложениях с низкой производительностью.

- Карбонитрид титана TiCN (Titanium Carbon Nitride) – повышает производительность инструмента по сравнению с покрытием нитрида титана благодаря более высокой скорости подачи и скорости. Применяется, в случаях, когда нельзя использовать AlTiN, например, в приложениях, где недопустимые высокие скорости и подачи режимов резания, но необходима защита инструмента от высоких температур резания.

- Алюминий Титан Нитрид AlTiN (Aluminum Titanium Nitride) – покрытие с уникальной нанокомпозитной структурой, которая значительно повышает твёрдость, термостойкость и сопротивление ударным нагрузкам. Превосходные результаты испытаний, которые однозначно указывают на увеличение срока службы инструмента и сокращение времени циклов металлообработки.

- Алюминий Хром Нитрид AlCrN (Aluminum Chromium Nitride) – отличается уникальной нанокристаллической решёткой, которая значительно увеличивает твёрдость и жаропрочность. Предназначено для равномерного износа и сопротивления сколам, благодаря высокой термостойкости и высокой производительности в сложных условиях и прерывистых режимах резания, с охлаждающей жидкостью и без.

Преимущества покрытия PVD

- Плюсом метода PVD является нанесение тугоплавкого материала при относительно низкой температуре и, следовательно, более щадящий режим воздействия на металл, из которого изготовлено твёрдосплавное сверло. Фреза или пластина сборного инструмента (прочность остаётся практически неизменной).

- Другим преимуществом является небольшая толщина слоя при равных эксплуатационных характеристиках. Это позволяет сохранять острую режущую кромку (небольшой радиус закругления режущей кромки), что особенно важно для чистовых режимов обработки и обработки с повышенными требованиями к точности и жёсткими допусками на размеры.

Недостатки покрытия PVD

- Процесс физического осаждения в вакууме является несравнимо более дорогим со сложным технологическим процессом и аппаратурой, требующей дорогостоящего оборудования и высококвалифицированного персонала, однако результат легко окупается особенно для приложений, которые требуют высокой точности.

CVD или PVD

В первую очередь защитные напыления CVD и PVD отличаются толщиной.

CVD покрытия значительно толще покрытий PVD. Большая толщина является плюсом при обработке чугунов и легированных сталей.

Тонкие PVD покрытия (толщина как правило не превышает 2-5 мкм) незаменимы для обработки нержавеющих, жаростойких и низкоуглеродистых сталей, композиционных материалов.

Читайте также: