Нержавеющая сталь с марганцем

Обновлено: 06.05.2024

Основная особенность нержавеющих сталей заключается в том, что активное железо в их составе связано в соединениях с другими металлами, и не может реагировать с атмосферным воздухом, водой, и рядом агрессивных окислителей. На поверхностях полуфабрикатов образуется устойчивая защитная пленка окислов никеля, хрома, марганца.

Изменения, произведенные на молекулярном уровне, в значительной степени влияют на физические свойства. Коррозионно-стойкие стальные сплавы обладают меньшей теплопроводностью, большим тепловым расширением, за некоторым исключением, теряют магнитные качества, что позволяет применять их в изготовлении радиотехнического оборудования. Разработано огромное количество типов нержавеющих сталей специального назначения, характеристики которых уникальны.

Влияние основных легирующих элементов на эксплуатационные свойства:

- Хром: отвечает за коррозионную стойкость при высоких температурах и воздействии кислот, повышает прочность и твердость, снижает ударную вязкость, поэтому хромоникелевая группа не устойчива к ударным нагрузкам;

- Никель: увеличивает пластичность, технологичные качества и сопротивляемость коррозии, повышает устойчивость к высоким температурам, защищает поверхность от образования царапин;

- Углерод: чем больше углерода, тем хуже металл обрабатывается резанием и сложнее деформируется. Эту особенность используют в производстве инструментов;

- Марганец: относится к природным примесям, универсальный раскислитель, увеличивает стойкость к износу и прокаливаемость;

- Кремний: повышает кислотостойкость, жаропрочность.

Для придания специальных свойств применяют такие металлы как титан, ванадий, молибден, ниобий, медь, вольфрам, кобальт, алюминий.

Виды нержавеющей стали

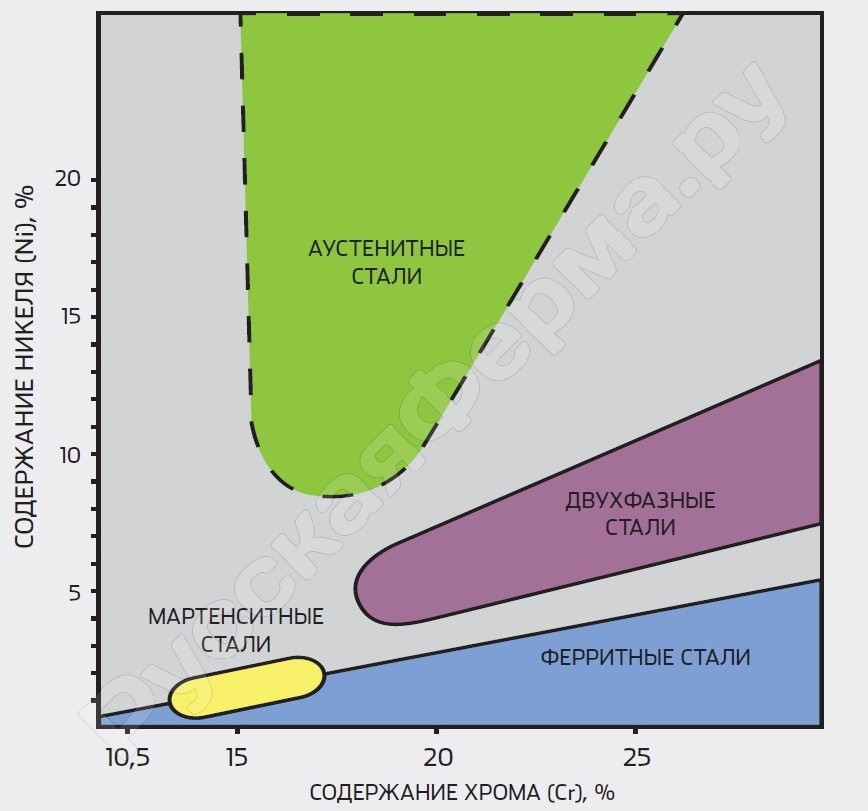

Стальные сплавы классифицируют по форме кристаллической решетки. Она может быть аустенитного, мартенситного, ферритного или комбинированного типа. Химическое строение обуславливает основные характеристики структурных типов:

Аустенитные

Гранецентрированная кубическая решетка формируется за счет стабилизирующего действия хрома, никеля и марганца. Общая доля этих элементов достигает 33%. Аустениты являются самым распространенным типом, к ним относятся пищевые стали и материалы специального назначения, стойкие к особо агрессивным средам.

Мартенситные

Тетрагональное строение, при котором ячейки имеют форму параллелепипеда. К этому классу относят наиболее прочные нержавеющие стали, в которых много хрома, при этом никель отсутствует или вводится в минимальном количестве. Из них производят быстрорежущие инструменты, крепежи, жаропрочные детали и нагруженные металлоконструкции. Все полуфабрикаты проходят сложную термическую обработку в ходе которой осуществляется мартенситное превращение.

Ферритные

Объемноцентрированная кристаллическая решетка, характерная для большинства сплавов на основе железа и углерода. Основным легирующим элементом является хром. Ферриты обладают высокой прочностью и пластичностью, магнитны. Эксплуатационные свойства соответствуют аустенитам, но замена дорогостоящего никеля другими металлами делает изделия подверженными межкристаллической коррозии.

Таблица соответствий основных марок нержавеющих сталей и химический состав

Сплавы с комбинированной структурой состоят из нескольких фаз. Они созданы для специализированных областей применения, где важно оптимальное сочетание характеристик разных классов:

- Ферритно-мартенситные: устойчивость к износу;

- Аустенитно-мартенситные: для криогенной техники, уксуснокислых сред;

- Аустенитно-ферритные: разаработаны в качестве альтернативы дорогостоящим аустенитам.

Количество каждой фазы обычно составляет 40-60%. Свойства также зависят от подбора легирующих элементов и их массовой доли в составе.

Расшифровка марок нержавеющих сталей

В мире действует несколько систем обозначений. AISI — это группа стандартов, разработанных Американским институтом стальных сплавов. Каждому наименованию в системе присвоено значение из четырех цифр, но для коррозионно-стойких сталей предусмотрены серии:

- Серия 200: всего одна марка AISI 201, служит заменой популярной стали AISI 304 с некоторыми ограничениями;

- Серия 300: аустенитные и комбинированные нержавейки с аустенитной основой;

- Серия 400: хромистые с мартенситным или ферритным строением.

Для обозначения по стандарту ГОСТ созданы следующие алгоритмы:

- Первая цифра: содержание углерода в сотых долях процента;

- Остальные цифры обозначают в процентах содержание элемента, после которого они указаны в маркировке;

- Округление до 1: если концентрация металла меньше 1% или приближена к нему, численное обозначение опускают, цифра не пишется.

Популярные марки нержавеющей стали

AISI 304 (08Х18Н10)

Пищевая. Наиболее широко применяется в фармацевтической и продовольственной промышленности для изготовления комплектующих и панелей производственных линий, тары, трубопроводов. Используется в дизайне и благоустройстве для монтажа лестничных ограждений и производства мебели;

AISI 316 (10Х17Н13М2)

В отличие от пищевой стали, усилена молибденом и может работать в кислотных средах при высоких температурах, устойчива в морской воде;

AISI 316T (10Х17Н13М2T)

Присадки титана увеличивают термостойкость, противостоят ионам хлора, добавляют прочности. Область применения: изготовление сосудов, работающих с кислотами, теплообменное оборудование, режущий инструмент;

AISI 321 (08Х18Н10T)

Жаростойкий материал для изготовления деталей, работающих в условиях повышенной агрессивности, теплообменников, котлов, трубопроводов и комплектующих для них;

AISI 430 (12Х17Н)

Жаропрочный состав предназначен для производства подвижных деталей (валиков, втулок), работающих в разбавленных растворах кислот и солей. Сталь относится к ферритному классу, изделия не рассчитаны на долгий срок службы;

AISI 201 (12Х15Г9НД)

Недорогая альтернатива AISI 304, содержит меньше никеля и хрома, но легирована медью для защиты от атмосферных воздействий, не может применяться как пищевая, так как имеет меньшую стойкость к агрессивным веществам. Из нее производят барабаны стиральных машин, заграждения и мебель.

ГОСТ 5632-2014 предусмотрено несколько десятков марок коррозионно-стойких сталей, некоторые из них не имеют аналогов в мире. Для обозначения могут использовать собственные стандарты разработчиков, например: ДИ-13, ЭП-33, ЧС-68.

Сферы использования нержавейки

Нержавеющие сплавы используют для изготовления посуды и бытовой техники, сантехнического оборудования. Нержавейка не реагирует на воду, жир, кислоты, поэтому широко используется в пищевой и химической промышленности, производстве медицинского оснащения и инструментов. Специализированные составы применяют в нефтехимической, энергетической отрасли, автомобилестроении и судостроении.

Нержавеющая сталь с марганцем

Нержавеющая сталь

К нержавеющим сталям относят группу коррозионностойких сталей с содержанием минимум 10.5 % хрома и низким содержанием углерода. Для примера приведем простую таблицу различных сплавов с железом.

| Чугун | Fe + C > 2% |

| Углеродистая сталь | Fe + C < 2% |

| Спецсталь | Fe + C < 2% + (Cr, Ni, Mo, и т.д.) >5% |

| Нержавеющая сталь | Fe + C < 1.2% + Cr >10.5% |

Кроме Хрома как "основной нержавеющей составляющей" в составе нержавеющей стали могут присутствовать Никель, Молибден, Титан, Ниобий, Сера, Фосфор и другие легирующие элементы определяющие свойства стали.

Основные элементы нержавеющих сталей можно разделить на ферритизирующие и аустенизирующие. Каждый из элементов способствует образованию той или иной структуры:

• Ферритизирующие элементы – это Cr (хром), Si (кремний), Mo (молибден), W (вольфрам), Ti (титан), Nb (ниобий)

• Аустенизирующие элементы – это C (углерод), Ni (никель), Mn (марганец), N (азот), Cu (медь)

Традиционные аустенитные стали, такие как AISI 304 (аналоги DIN 1.4301 и 08Х18Н10), и ферритные стали, такие как AISI 430 (аналоги DIN 1.4016 и 12Х17), довольно просты в изготовлении и легко обрабатываются. Как следует из их названий, они состоят преимущественно из одной фазы — аустенита или феррита.

Хотя эти типы имеют обширную сферу применения, у обоих этих типов есть свои технические недостатки:

• У аустенитных — низкая прочность (условный предел текучести 0,2% в состоянии после аустенизации 200 МПа), низкое сопротивление коррозионному растрескиванию.

• У ферритных — низкая прочность (немного выше, чем у аустенитных: условный предел текучести 0,2% составляет 250 МПа), плохая свариваемость при больших толщинах, низкотемпературная хрупкость.

Основная идея дуплексных сталей заключается в подборе такого химического состава, при котором будет образовываться примерно одинаковое количество феррита и аустенита. Такой фазовый состав обеспечивает следующие преимущества:

• Высокая прочность, позволяющая сократить вес изделий

• Высокая коррозионная стойкость, особенно к коррозионному растрескиванию

В стали AISI 430 преобладают ферритизирующие элементы, поэтому ее структура ферритная. Сталь AISI 304 имеет аустенитную структуру в основном за счет содержания около 8% никеля. Для получения дуплексной структуры с содержанием каждой фазы около 50% необходим баланс аустенизирующих и ферритизирующих элементов, соответственно, содержание никеля в дуплексных сталях в будет ниже, чем в аустенитных.

Из-за многообразия дуплексных сталей ее коррозионную стойкость, обычно, приводят в сравнении с аустенитными и ферритными марками. Постоянно появляются новые марки этих сталей так как каждый производитель продвигает свою дуплексную марку. Например, для экономии, в некоторых из недавно разработанных марок для значительного снижения содержания никеля используется сочетание азота и марганца. Единой меры коррозионной стойкости пока не существует. Однако, для классификации марок сталей удобно пользоваться числовым эквивалентом стойкости к питтинговой коррозии (PREN), который рассчитывается как PREN = %Cr + 3,3 x %Mo + 16 x %N. Например, AISI 304 имеет PREN = 19, AISI 316 PREN = 24, AISI 316L PREN = 26, а дуплексная нержавейка марки EN 1.4507 (2507) PREN = 43.

Несмотря на весь этот интерес, доля дуплексных сталей на мировом рынке составляет, по самым оптимистичным оценкам, от 1 до 3% в основном из-за того, что процесс выплавки дуплексных нержавеющих сталей намного более сложен, чем аустенитных и ферритных сталей и относительно аустенитной она обходится на 15-20% дороже. Подробнее о дуплексной нержавеющей стали здесь.

В такелажной и крепежной практике дуплексная нержавеющая сталь используется, в основном, для производства более прочных и обладающих повышенной коррозионной стойкостью нержавеющих цепей.

Ниже указана более полная таблица наиболее распространенных видов нержавеющих сталей и их соответствие различным стандартам. Первая цифра химического состава обозначает содержание углерода / 100, далее - основные легирующие добавки и их процентное содержание, например:

Наиболее распространенная группа нержавейки A2 = X 5 CrNi 18 10 = углерод-0,05% хром-18% никель-10% = EN обозначение 1.4301 = AISI 304. Необходимо обратить внимание на цифры 18 и 10 в обозначении. В быту, на нержавеющей посуде, часто встречается обозначение 18/10 - это, ни что иное, как сокращенное обозначение нержавейки с процентным содержанием хрома 18% и никеля 10%. Гораздо интереснее другие добавки. Вот их производители умалчивают - это и составляет их коммерческий "секрет" и стоимость дорогостоящих брендов. В таблице ниже указаны виды нержавейки с различным содержанием элементов. Какая достанется вам - покажет только спектрограф. Бытовых способов узнать химсостав, к сожалению, пока не придумали. Вот один из профессиональных примеров проверки химического состава посуды. Кстати, магнитится она или нет - вообще не показатель. Нержавейка может быть магнитной.

Вторая по распространенности группа нержавейки A4 = X 5 CrNiMo 17 12 2 = углерод-0,05% хром-17% никель-12% молибден-2% = EN обозначение 1.4401 = AISI 316. Ее иногда называют "кислотостойкой" или "молибденкой" по понятным причинам.

Руководствуясь таблицей можно найти соответствия часто встречающихся обозначений нержавеющего крепежа наряду с материалом A2 и A4, например:

DIN 7 A1 = Штифт цилиндрический X 10 CrNi S 18 9 - AISI 303 - A1

DIN 125 1.4541 = Шайба плоская DIN 125 материал X 6 CrNiTi 18 10 - AISI 321 - A3

DIN 2093 1.4310 = Диск пружинный тарельчатый X 12 CrNi 17 7 - AISI 301

DIN 127 1.4571 = Шайба гровер пружинная X 6 CrNiMoTi 17 12 2 - AISI 316Ti - A5

DIN 471 1.4122 = Кольцо стопорное наружное X 39 CrMo 17 1

DIN 472 1.4310 = Кольцо стопорное внутреннее X 12 CrNi 17 7 - AISI 301

DIN 934 A2 = Гайка шестигранная X 5 CrNi 18 10 - 1.4301 - AISI 304

DIN 933 A4 = Болт с шестигранной головкой X 5 CrNiMo 17 12 2 - 1.4401 - AISI 316

Также видно, что нержавейка 316L отличается от 316 более низким содержанием углерода.

Какие марки нержавеющей стали относятся к пищевым

Нержавеющей или коррозионно-стойкой (простонар. – нержавейка) называется сталь, устойчивая против разрушения под действием атмосферных факторов или в агрессивной среде. Такие свойства обеспечиваются легирующими элементами.

Основной добавкой является хром (Cr). Относительно состава, точного определения того, какой сплав является нержавеющим, нет. По ГОСТ 5632-2014, массовое содержание Cr должно быть не менее 10,5% (у некоторых сталей допускается 7,5%), углерода – не более 1,2%. Хотя и эта норма может быть со временем пересмотрена. В настоящее время ведутся исследования, цель которых – получение стали с наличием Cr до 5% и устойчивостью против коррозии на уровне марок, содержащих 15-17% данного элемента.

В общем случае, если содержание Cr находится в пределах от 13% до 17%, то материал будет коррозионно-стойким в обычной или слабоагрессивной среде. Больше 17% - в агрессивной, в том числе, в 50% азотной кислоте.

Если Cr присутствует в сплаве в достаточном количестве и распределен в нем равномерно, то происходит пассивация. Этот элемент вступает в реакцию с кислородом воздуха и образует на поверхности прозрачную защитную пленку толщиной 130 ангстрем, в виде оксида CrO. Именно она препятствует разрушению материала. Это похоже на протекторный слой алюминия, только намного тоньше.

Емкость ЦКТ 120л под давление 1,5 бар

Емкость с рубашкой охлаждения 2,5 бар 100л

Емкость 100л из нержавейки с пневмо и пылезащитной крышкой

Емкость 200л из нержавейки с пневмо и пылезащитной крышкой

Емкость с рубашкой охлаждения 0 бар коническое дно 100л

Термоизолированная емкость 100л плоское дно

Бочка из нержавеющей стали 1А1 216л

Емкость 200л из нержавеющей стали с плоским дном

Помимо Cr, в нержавеющую сталь вводятся и другие присадки, чтобы получить материал с заданными параметрами. Например, добавка никеля повышает сопротивляемость кислотам. Для улучшения механических характеристик применяют серу. Тантал, ниобий и титан обеспечивают стабильную структуру при высоких температурах. Медь, молибден и марганец локализуют коррозию и повышают сопротивляемость кислотам. Чтобы на выходе была сталь, не ржавеющая в атмосферных условиях, используют фосфор и медь.

История создания и преимущества нержавеющей стали

По одной из версий, в 1913 году, экспериментируя с различными материалами в процессе разработки оружейных стволов, он заметил, что забракованный и выброшенный в дальний угол мастерской хромо-никелевый сплав через много дней продолжал блестеть, как новый. Это первенство оспаривается многими, так как нержавеющие металлы были известны и до указанного времени.

Полученная сталь оказалась превосходным материалом со многими преимуществами:

Прочная, надежная, устойчивая против механических и химических повреждений.

Долговечная, не поддается коррозии.

Легко обрабатывается, в том числе, формуется и сваривается.

Не требует покраски, расходы на содержание практически отсутствуют.

Имеет красивый современный внешний вид, из нее получаются стильные товары.

Отвечает санитарно-гигиеническим требованиям, которые предъявляются к оборудованию пищепрома и бытовой посуде.

Последнее обстоятельство стало причиной того, что нержавеющая сталь, наряду со стеклом и некоторыми видами пластмасс, стала самым популярным материалом, используемым в данной отрасли промышленности. Казалось бы, чтобы узнать, какие марки считаются пищевыми, достаточно открыть справочник (а точнее, марочник) на нужной странице.

Нормативные документы

По нержавеющей стали и продукции из данного материала принято довольно большое количество стандартов. Одним из основных является ГОСТ 5632-2014 «Легированные нержавеющие стали и сплавы коррозионно-стойкие, жаростойкие и жаропрочные». Кроме того, есть ISO 15510:2010 «Сталь нержавеющая. Химический состав». А также ГОСТ Р 51393-99 и другие - по техническим условиям на прокат, трубы и прочие изделия.

Найти в них указанный выше термин не получится. В ГОСТах, ТУ и прочих нормативных документах нет официального понятия «пищевая нержавеющая сталь». Ни по одной из марок не сказано, что она годится для контакта с продуктами в любой ситуации. В лучшем случае, даются рекомендации по применению в конкретных условиях либо для определенных групп изделий.

Чтобы понять, почему так получается, надо более подробно разобраться с коррозией стали, ее типами и характеристиками.

Виды коррозии нержавеющей стали

Не смотря на то, что нержавеющая сталь считается коррозионно-устойчивой, это совсем не значит, что она не может разрушаться в определенных условиях. Ниже перечислены основные виды коррозии и приведены условия ее возникновения.

Электрохимическая (гальваническая). Возникает, когда сталь и другой материал соприкасаются в электропроводящей среде. Они при этом образуют гальваническую пару, в которой элемент с большим электрохимическим потенциалом работает как катод, а с меньшим - как анод. Последний растворяется, то есть, подвергается коррозии.

Точечная (питтинговая). Разновидность электрохимической, наиболее распространенная. Образуется при локальном разрушении оксидного слоя и недостатке кислорода в этом месте. Образуются небольшие в диаметре, но глубокие полости (питтинги).

Щелевая. Разновидность электрохимической, вторая по степени распространения. Появляется, если между элементами из стали и другого материала есть небольшой зазор, в который поступает агрессивная жидкость, например, с ионами хлоридов. Сначала они накапливаются и вытесняют кислород. Затем в щели формируется анод из стали и катод из другого материала. Пассивирующая пленка разрушается и более не восстанавливается.

Межкристаллитная (межзеренная). Возникает при высоких температурах, например, во время сварки. Причина в том, что в определенных условиях твердое тело расслаивается. По границам зерен образуются фазы, в которых одного из компонентов материала много. А на участках, прилегающих к этим границам, его мало. Коррозия способна проникнуть на большую глубину. В агрессивной среде разрушаются либо обогащенные, либо обедненные участки. Этот тип опасен тем, что изделие обычно сохраняет свой товарный вид, но, под нагрузкой, неожиданно разваливается.

Сенсибилизация (коррозия сварного шва, если в зоне соединения, или ножевая, если в виде узкой полосы). Разновидность межкристаллитной. С поверхности материала выпадают кристаллы. Начинается из-за того, что на границах между зернами теряется хром из-за интерметаллических карбидов. 6 атомов углерода удаляют из нержавейки 23 атома Cr, в результате чего процентное содержание последнего может снизиться в полтора раза. В агрессивной среде центр кристалла является катодом, а граница между зернами – анодом. Из-за этого, через некоторое время, связи ослабевают и кристаллы выпадают.

Контактная. Возникает при соприкосновении нержавейки с углеродистой сталью. Частицы последней остаются на поверхности, образуя аноды, и ржавеют.

Общая. Образуется, когда защитный слой разрушается на всей поверхности. Галогены (хлор, фтор, йод, бром) проникают через пленку и становятся причиной коррозии. По этой причине чистить нержавейку хлорсодержащими средствами не рекомендуется.

Эрозионная. Появляется, когда абразивная жидкость падает на поверхность стали с большой скоростью и разрушает защитный слой.

Говоря о коррозии нержавеющей стали, следует отметить два важных момента. Во-первых, чем более гладкой является поверхность материала, тем лучше он сопротивляется разрушению, при прочих равных условиях. Также большое значение имеет отсутствие кристаллических дефектов и внутренних напряжений. Во-вторых, если оксидная пленка в каком-то месте нарушена, но деталь находится в благоприятных условиях (прежде всего – в присутствии достаточного количества кислорода), то защитный слой может восстановиться самостоятельно. Это следует учитывать при использовании изделий из нержавейки в бедной на кислород среде.

Классификация нержавеющих сталей

Группы по сопротивляемости

По степени сопротивления разрушающему воздействию в разных условиях, нержавейка делится на три группы:

Коррозионно-стойкая. Надежно работает в обычных и слабоагрессивных бытовых и промышленных средах.

Жаростойкая. Устойчива против коррозии в сильноагрессивной среде при высокой температуре.

Жаропрочная. Хорошо сопротивляется механическому разрушению при высокой температуре.

По химическому составу нержавейка делится на:

Хромистые: мартенситные, мартенситно-ферритные, ферритные.

Хромоникелевые: аустенитные, аустенитно-ферритные, аустенитно-мартенситные, аустенитно-карбидные.

Хромомарганцевонинкелевые (классификация аналогична предыдущей).

Стали с двойным названием относятся к двухфазным. Наиболее популярными среди перечисленных видов являются:

Аустенитные. Не магнитные. Самые распространенные в промышленности. Основные составляющие: хром от 15% до 20%, никель от 5% до 15%. Главное достоинство – отличные рабочие и технологические характеристики. Пластичные, прочные, в большинстве сред устойчивы против коррозии, хорошо свариваются и подвергаются тепловой обработке. Склонны к межкристаллитной коррозии, так как «боятся» прокаливания. После добавки ниобия и титана, становятся стабилизированными. Снижение количества углерода до 0,03% также уменьшает подверженность к данному виду разрушения. Обозначение – А.

Мартенситные. Могут быть магнитными. Хром – от 10% до 17%, углерод – до 1%. По сравнению с предыдущими, более твердые и сильнее подвержены коррозии, из-за низкого содержания Cr. Хорошо работают в слабоагрессивной среде и под открытым воздухом. Сложнее в обработке. Механические свойства высокие. Упрочняются после закалки. Обозначение – С.

Ферритные. Магнитные. Хром – от 10% до 30%, углерод – менее 0,1%. Содержат мало углерода, поэтому более мягкие, по сравнению с мартенситными. Достаточно пластичные и прочные, легко обрабатываются. Термообработке не поддаются. Сохраняют прочность и коррозионную устойчивость в окислительных и других агрессивных средах. Недорогие. Обозначение – F.

Среди всех используемых сталей, аустенитные и ферритные составляют 95%. Двухфазные сочетают свойства разных типов. В пищевой промышленности применяются, в основном, стабилизированные аустенитные нержавеющие стали. Для изготовления столовой посуды используют хромоникелевые и хромомарганцевоникелевые разновидности.

Марки нержавейки

Ниже приведены свойства наиболее популярных марок нержавеющей стали. В скобках указаны российские аналоги.

AISI 304 (08Х18Н10). Самая популярная из всех марок, очень широко применяется в пищевой, а также других отраслях промышленности. Прочная, упругая, пластичная, с хорошим набором технических характеристик. Легко сваривается, устойчивая против коррозии в агрессивной среде. Нормально себя «чувствует» при низких и высоких температурах. Межкристаллитная коррозия начинается в области очень высоких температур. Относительно недорогая.

AISI 316 (10Х17Н13М2). «Триста шестнадцатая» - это та же «триста четвертая», но с добавкой молибдена. В результате устойчивость против коррозии еще более усиливается, плюс добавляется способность противостоять разрушению при высоких температурах и в агрессивных кислотных средах. Технические характеристики превосходные, цена доступная. Тоже широко применяется в пищепроме.

AISI 316Т (10Х17Н13М2Т). «Триста шестнадцатая» с добавкой титана отличается повышенной прочностью, хорошо работает при высоких температурах и не «боится» воздействия ионов хлора. Сваривается без проблем, популярна в пищевой промышленности.

AISI 321 (12-08Х18Н10Т). Содержание титана еще более увеличено. Материал легко сваривается, успешно противостоит разрушающим воздействиям при температуре до + 800 град С.

AISI 430 (12Х17). У этой стали довольно много хрома и мало углерода. Материал с таким соотношением получается очень прочный и пластичный. Он хорошо не только сваривается, но и штампуется, сгибается или перфорируется. Устойчив против резких перепадов температуры, надежно противостоит коррозии в опасных средах, в том числе, серосодержащих.

AISI 201 (12Х15Г9НД). Эта сталь намного дешевле аналогов из 300-й или 400-й серии за счет того, что никель частично заменен азотом и марганцем. Химический состав настолько хорошо сбалансирован, что по характеристикам она практически не уступает «304-й» или «321-й».

Рассматривая характеристики различных марок, нетрудно заметить, что в базовый сплав целенаправленно вводятся определенные легирующие элементы для того, чтобы получить материал, наилучшим образом подходящий к конкретным условиям. По этой причине фраза «пищевая нержавеющая сталь» на официальном уровне и не употребляется – марка, хорошо работающая в одной ситуации, окажется мало пригодной в другой. AISI 304 и AISI 316, как самые универсальные, используются наиболее широко. Но, например, AISI 304 L при температурах выше + 425 град С заметно теряет прочность. Где-то надо, чтобы сталь выдерживала очень высокие температуры, а где-то – чтобы не боялась хлора, по одной технологии требуется большая пластичность, по другой – хорошая свариваемость. Таких ситуаций множество, чем и объясняется разнообразие марок. Если же какая-то из них в обиходной речи объявляется пищевой, то имеется в виду лишь то, что она более или менее часто используется в пищепроме. Но это не значит, что она может контактировать с продуктами или пищевым сырьем в любых условиях.

Как определить химический состав нержавеющей стали

Нередко, не только на производстве, но и в быту, возникает желание узнать состав нержавейки, из которой сделан товар. Например, изготовитель заявляет, что в качестве исходного материала для посуды брался сплав с оптимальным соотношением хрома и никеля 18 / 10. Насколько это соответствует действительности?

На предприятиях вопрос определения состава сплава особенно актуален при работе с вторсырьем.

В бытовых условиях, без специальных приборов, сделать это невозможно. Чтобы узнать перечень основных и легирующих компонентов и их содержание, надо выполнить спектральный анализ в лаборатории с помощью стационарного или мобильного анализатора металлов (спектрометра). Можно и прямо в цехе, используя портативную модель. Классический химический анализ (так называемая «мокрая химия») применяется редко, ввиду своей длительности, трудоемкости и необходимости наличия подготовленных специалистов-химиков. Тем не менее, он все еще используется, особенно в арбитражных ситуациях.

Чтобы быстро и без приборов разобраться, подходит ли нержавейка для пищевого производства, можно на некоторое время поместить ее в рабочую среду. Или в раствор уксуса (2%). Если металл потемнеет – не годится.

Как определить, является ли сталь нержавеющей

Определение с помощью магнита – это не показатель. В одной только пищевой промышленности применяются магнитные AISI 420, 430, 440, 441, 439, 630 и немагнитные AISI 304, 316, 904. Многое зависит от присутствия никеля.

Если на металл капнуть щелочь (раствор калиевой или натриевой гидроокиси), то на обычной стали появятся буро-ржавые пятна (гидроокись железа). На нержавейке ничего не изменится. С кислотой (например, концентрированной азотной) - то же самое. У черной стали – интенсивная реакция, с выделением водорода. При наличии большого куска металла и сомнении в его «внутренностях», надо, перед проведением опыта, снять напильником или наждачкой верхний слой.

После окончания эксперимента, желательно нейтрализовать химикаты – раствором уксуса полить щелочь, пищевой содой – засыпать кислоту.

Нержавеющая сталь – это лучший материал для пищевой промышленности. Она прочная, красивая, а главное – подходит по всем санитарно-гигиеническим требованиям.

Спецификации и использование марганцевых сплавов

Основное применение марганец находит в сталелитейной промышленности в форме ферромарганцевых добавок. Для коммерческого использования производится несколько видов марганцевых сплавов. Эти сплавы могут быть разделены на 4 основные категории:

- Высокоуглеродистый ферромарганец, который обычно содержит около 78% марганца и около 7.5% углерода.

- Очищенный ферромарганец, в котором содержание углерода находится в пределах от 1.5% до 0.5%.

- Силикомарганец с содержанием кремния от 17% до 20% и соответственным содержанием углерода от 2.0% до 1.5%.

- Низкоуглеродистый ферромарганец с содержанием кремния 26-31% и содержанием углерода от 0.5% до 0.05%.

Диапазон спецификаций марганцевых сплавов весьма велик. Некоторые поставщики производят более 20 наименований. Эти сплавы варьируются по содержанию марганца, угля, кремния, фосфора и даже азота. В связи с тем, что низкофосфористые марганцевые руды весьма редки, многие потребители, в особенности производители стали, платят высокую цену за низкофосфористые сплавы. В таблице 2.1 приведены спецификации высоко / средне / низкоуглеродистых ферромарганцевых сплавов (ВУ / СУ / НУ), а также стандартного (Ст), низкоуглеродистого (НУ) и сверхнизкоуглеродистого (СНУ) силикомарганца.

Примеси в марганцевых сплавах

В последнее время все более растет спрос на высококачественную сталь с низким содержанием примесей, что увеличивает требования к производителям марганцевых сплавов по улучшению качества их продукции за счет уменьшения количества примесей, в особенности таких как углерод, сера и фосфор. Коммерческое производство марганцевых сплавов из обычного сырья неизменно сопровождается попаданием разнообразных примесей в конечный продукт (металл). Типичная концентрация некоторых из них приведена в таблице 2.2.

Использование марганцевых сплавов

Поскольку около 90% производимого марганца потребляется сталелитейной промышленностью, мировой спрос на марганец почти полностью диктуется ею. Существую различные сорта стали и при производстве каждого требуется различное количество марганца. Средний расход марганца на тонну стали в промышленно развитых странах в настоящее время составляет около 7.5 кг. Производство и спрос на марганец нахлдится в точном сооттветствии с производтвом и спросом на сталь. В 2005 году производство нерафинированной стали составило 1130 миллионов тон.

Основную часть производимой стали составляет универсальная низкоуглеродистая сталь содержащая от 0.15% до 0.8% марганца. Также производится большое количество низкоуглеродистого стального листа в котором содержание марганца не превышает 0.3%. Высокопрочные сорта стали, составляющие 3-4% от кол-ва производимой стали, содержат более 1% марганца. Сорта стали, содержащие более 13% марганца, обладают уникальными свойствами, что делает из незаменимыми в таких областях, которые требуют от стали повышенной прочности и износоустойчивости, например при производстве конусных дробилок, щековых дробилок и зубцов для земляного оборудования.

Нержавеющая сталь, которой выпускается 2% от общего производства стали, использует в сплаве хром и никель, а также около 1% марганца. Причем никель может быть полностью или частично замещен марганцем, если повысить его содержание до 4—16%. Такие сорта стали еще не производятся в больших масштабах, однако спрос на них может увеличиться в зависимости от соотношения цены на никель и марганец.

Марганцевая руда и окалина могут напрямую использоваться в домнах при производстве чугуна, но основное потребление марганца приходится на ферромарганец, силикомарганец и металлический марганец. Только порядка 5% всего марганца, используемого сталелитейной промышленностью проходит через доменный процесс. Марганцевые добавки в чугун являются небольшой частью общего потребления. Основное использование марганца в качестве марганцевых сплавов или металлического марганца происходит на конечном этапе производства стали или в процессе легирования при производстве высоколегированных сортов стали.

Общее мировое производство марганцевых сплавов в 2004 г. составило около 10,4 миллионов тон, что на 14 % больше чем в 2003. В это количество включено 3,55 тонн высокоуглеродистого ферромарганца, 5.9 мил. тонн силикомарганца и 0.93 мил. тонн средне- и низкоуглеродистого ферромарганца. Увеличение за последние годы произошло, в основном, за счет Китая, который в 2004 году производил 44 % от общемирового количества.

Нерафинированая сталь изготавливается путем очиски чугуна, металлолома при помощи Процесса Прямого Восстановления железа (ППВ). Большая часть нерафинированой стали производится либо в обычной кислородной печи, либо в электродуговой печи. Лишь небольшое количество производится в мартеновских печах, бессемеровских конвертерах или другими способами. Марганец добавляется в сталь в следующих случаях:

- Для увеличения прочности, жесткости и износостойкости стали в качестве легирующего элемента

- Для соединения с серой с последующим ее удалением

- Для контроля структуры сульфидов

- В качестве раскислителя

Особый интерес представляет воздействие марганца на железоуглеродистую систему с последующим увеличением прочности стали. Железо кристаллизируется в альфа-железо (феррит) при комнатной температуре, что является основой с объёмноцентрированной кубической структурой. При температурах выше 910°C структура трансформируется в гамма железо (аустенит), который является гранецентрированной кубической структурой. По мере охлаждения стали, углерод растворенный в аустените, осаждается в качестве карбида железа (цементит), а аустенит переходит в феррит. Цементит и феррит осаждаются в виде характерной ламинарной структуры, известной как перлит.

Важной функцией марганца является снижение температуры при которой аустенит переходит в феррит, таким образом предотвращая осаждение цементита на периферии ферритного зерна, а также для рафинирования производных перлитных структур. Прочность и жесткость стали зависят от величины зерна и относительного объема перлита. Легирующие элементы, включая марганец, влияют на затвердение феррита, но этот эффект имеет ограниченное действие в сравнении с углеродом, азотом, фосфором и даже кремнием. Когда процесс охлаждения ускоряется закалкой, аустенит переходит в более прочные структуры, такие как бейнит и мартенсит.

Марганец улучшает качества стали после закалки посредством своего воздействия на температуру фазового перехода. Марганец также обладает слабыми карбидообразующими свойствами. Оба этих качества являются важными в работе с сортами стали подвергающимися термообработке. Другим важным свойством марганца является то, что марганец, как и никель стабилизирует аустенит в стали. Поскольку марганец не является столь же сильным стабилизатором как никель, для достижения равноценного эффекта требуется использование большего количества марганца. Тем не менее, преимущество марганца в том, что он гораздо дешевле никеля. Воздействие марганца на формирование аустенита может быть усилено азотом.

Нерафинированная сталь содержит большое количество серы и кислорода. Марганец играет ключевую роль в очищении стали, поскольку, соединяясь с серой, он способствует ее очищению. Его реакция с остаточной серой, приводящая к появлению сульфида марганца, предотвращает появление красноломкости стали, а также образование внутренних отложений жидкого сульфида железа. Из общего количества марганца, применяемого в металлургии, около 30% добавляется для вывода серы и в качестве раскислителя, а остальные 70% – в качестве легирующего элемента.

Кремний является основным раскислителем и легирующим элементом в некоторых сортах стали, например в пружинной стали. Марганец является более мягким раскислителем чем кремний и алюминий, но он усиливает их воздействие, так как образует устойчивые марганцевые силикаты и алюминаты. Силикомарганец является более эффективным раскислителем, чем просто ферросилиций или ферромарганец. Восстановление при помощи силикомарганца способствует лучшему очищению стали, так как жидкий силикат марганца стремится к образованию единой массы и, таким образом, легче отделяется от расплава, чем твердый SiO2, образованный в процессе восстановления ферросилиция. Этот метод также снижает забиваемость патрубка при выпуске.

До недавнего времени производители стали использовали смесь высокоуглеродистого ферромарганца и ферросилиция для вышеупомянутых нужд, однако в последнее время наблюдается тенденция к использованию одного только силикомарганца. При выплавке стали в электродуговых печах, большее количество потребляемого марганца поступает в виде силикомарганца. Ожидается, что рост потребления силикомарганца будет увеличиваться быстрее, чем потребление высокоуглеродистого ферромарганца. Использование силикомарганца эффективней сокращает количество примесей фосфора, углерода, алюминия и азота в стали в сравнении с использованием обычного высокоуглеродистого ферромарганца (ВУ FeMn) и ферросилиция, содержащего 75% Si (FeSi75). Стандарный силикомарганец используется в большинстве сортов стали, содержащих кремний и марганец, где сочетание углерода, марганца, кремния и микроэлементов должно быть достигнуто наиболее

экономичным путем.

Средне- и низкоуглеродистый ферромарганец (СУ и НУ) используется в тех сортах стали, где содержание углерода не может быть уменьшено путем добавки обычного ферросплава.. Сорта с низким и средним содержанием углерода (0.5%—1.5%) производятся, в основном, при помощи кислородной очистки ВУ ферромарганца. Кроме этого, низко и среднеуглеродистые сплавы производятся силикотермическим методом, в результате реакции между кремнием силикомарганцевого сплава и марганцевой рудой. Силикотермический метод все еще используется на некоторых заводах, особенно при производстве низкоуглеродистых сортов. В связи с увеличением производства низкоуглеродистых сортов стали потребление очищенных лигатур с низким содержанием углерода все более увеличивается. В 2004 году мировое производство рафинированного ферромарганца (

Электролитический марганец является наиболее чистой формой марганца, его мнимальное содержание составляет 99.9%. Он используется в производстве алюминиевых и медных сплавов, для получения специальных сортов нержавеющей стали и других особых сортов стали, а также в электронике. В 2000 году было произведено приблизительно 150000 тон электролитического марганца.

Низкоуглеродистый и сверхнизкоуглеродистый силикомарганец (НУ SiMn and СНУ SiMn) увеличивают производительность при производстве нержавеющей стали путем исключения декарбонизации. из последнего этапа производства стали. Использование НУ SiMn обеспечивает более экономичный процесс производства там, где требуется использование марганца и кремния в производстве НУ стали.

Наибольшее применение в цветных металлах марганец находит в алюминиевых сплавах. Марганец улучшает коррозиестойкость алюминия. Алюминиевые сплавы с содержанием марганца от 1 % и более широко используются в производстве банок для напитков, а также в пищеобрабатывающем оборудовании. Марганцовистая бронза является сплавом на основе меди, усиленная небольшими добавками марганца (до 4.5%). Эти сплавы используются при производстве морских винтов, фиттингов, шестерней и подшипников.

Марганец также используется в неметаллургических областях. Самым большим неметаллургическим рынком является производство перманганата калия, сульфата марганца, оксида марганца и хлорида марганца, а также двуокиси марганца для сухих электрических батареек. Перманганат калия является мощным окислителем, он используется в химии и медицине в качестве дезинфектанта.

Разливка и фракционирование ферромарганца

Электропечной ферромарганец, как и доменный, разливается на ленточных конвейерных машинах с чугунными изложницами. Температура сплава при разливке 1380—1340 °С, толщина слитка в изложнице 85 мм.

Эти же машины используются также для разливки силикомарганца и малофосфористого шлака. Качество ферромарганца по химическому составу соответствует требованиям ГОСТ 4755—80 (см. табл. 11.10).

Ферромарганец доставляется потребителям в кусках массой не более 20 кг или в дробленом виде. Дробленый ферромарганец изготавливают по классам крупности в соответствии с табл. 11.19.

При изготовлении ферромарганца в кусках количество мелочи, проходящей через сито с отверстиями 20×20 мм, не должно превышать 10 % массы партии — для высокоуглеродистого ферромарганца марок ФМн78; 20 % массы партии — для высокоуглеродистого ферромарганца марок ФМн70; 15 % массы партии — для низко- и среднеуглеродистого ферромарганца. Допускается наличие в парти и кусков более 20 кг в количестве, не превышающем 5 % массы партии.

Фракционирование ферросплавов на НЗФ осуществляется дробильно-сортировочным комплексом (ДСК), в состав которого входят: щековая дробилка фирмы «Киекеп», оснащенная приспособлением для регулирования выходной щели от 50 до 150 мм и обеспечивающая дробление металла без трения, вибрационный грохот фирмы «Беко», состоящий из короба в сборе с тремя съемными ситами, и питатель Р1-1211.

ДСК позволяет получать фракционирование ферросплава. Путем дробления слитков на дробилке и рассева дробленного сплава на грохоте, рассева сплава без предварительного дробления, рассева сплава без дробления с последующим дроблением только надрешеточного продукта и рассевом сплава на грохоте.

В зависимости от требуемого класса крупности готовой продукции на дробилке устанавливают определенную выходную щель, а на грохоте необходимые сита с размерами ячеек 80×80 мм, 70×70 мм, 50×50 мм, 20×20 мм, 10×10 мм и 5×5 мм.

Производительность ДСК составляет 120—150 тыс. т/год в зависимости от фракции.

В настоящее время на заводе внедрена прогрессивная технология разливки марганцевых ферросплавов в ячеистые мульды, а также освоено фракционирование сплавов так называемым методом усадочнотермического разрушения с последующим рассевом, что исключает стадию механического дробления.

Читайте также: