Нержавеющая сталь высокоуглеродистая сталь

Обновлено: 08.05.2024

Железный век начался в IX—VII веках до нашей эры и продолжался до I века нашей эры. Затем в Китае осваивают примитивное производство чугуна — сплава железа с углеродом. В Европе и России производство чугуна начинается лишь в 14-м и 16-м веках соответственно. А производство более-менее качественной высокоуглеродистой стали стало возможно только в последние 200 лет.

Сначала повсеместно использовалась мягкая сталь. До появления высокоуглеродистой стали, клинки оружия специально делались толще, для увеличения прочности, а кромку приходилось часто затачивать. Для тех, кто работал в полевых условиях, точильный камень был обязателен для повседневного ношения. Нельзя было рассчитывать на то, что клинок будет оставаться острым в течение длительного времени.

Высокоуглеродистая сталь была первым типом стали, которая действительно обладала рядом серьезных преимуществ. Это сильно повлияло как на конструкцию инструментов, так и на их использование. Армии, получившие доступ к высокоуглеродистой стали, обладали значительным преимуществом над врагами, которые еще не получили подобную сталь. Углеродистая сталь существенно изменила сталелитейный мир.

Ранним примером высокоуглеродистой стали была знаменитая дамасская сталь. Производство дамаска было серьезным секретом, передаваемым от мастера к ученику. В конце концов секрет истинной дамасской стали был утерян примерно в 1750 году. Об этом мы поговорим в другой раз.

Конечно, с тех пор люди разработали не только дамаск, но и научились использовать другие методы создания высокоуглеродистой стали.

Создание меча из дамасской стали в Сирии

Что такое высокоуглеродистая сталь?

Углеродистая сталь — это сплав железа и углерода. Технически сталь становится высокоуглеродистой, когда содержание углерода превышает 0,55%. Содержание углерода может достигать 3,4%, но это сложнее и дороже в производстве. Поэтому, чаще всего высокоуглеродистая сталь будет содержать от 0,55 до 1% углерода.

Исторически, словосочетание «высокоуглеродистая сталь» использовалось специально для обозначения НЕ нержавеющей стали с высоким содержанием углерода. Однако, современные нержавеющие стали могут иметь такой же процент содержания углерода, что и не нержавеющая сталь. Сегодня в ножевой промышленности почти вся сталь является высокоуглеродистой, за исключением некоторых случаев, например метательных ножей. По сей день многие люди используют термин «высокоуглеродистая сталь» для обозначения не нержавеющей стали, поэтому важно уметь определить термины при обсуждении типов стали.

Высокоуглеродистая НЕ нержавеющая сталь

Как мы упомянули выше, высокоуглеродистая сталь содержит железо и не менее 0,55% углерода. Другие металлы могут быть добавлены для улучшения различных свойств. Обратная сторона углеродистой стали в том, что она очень уязвима для ржавчины — поэтому многие клинки из подобной стали имеют специальные покрытия, предотвращающие ржавчину. Если не обеспечивать ножам с такой сталью должного ухода, ржавчина может испортить клинок и полностью разъесть сталь.

История нержавеющей стали

На протяжении 1800-х годов ученые и промышленники из Великобритании, Франции и Германии вносили свой вклад в разработку нержавеющей стали. Наблюдения и эксперименты ради возможного улучшения стали были отмечены еще в 1820 году, учеными Майклом Фарадеем и Пьером Бертье. Они отметили способность сплава хрома с железом сопротивляться кислотной коррозии. Поскольку учёные ещё не знали о роли низкого содержания углерода, они не смогли получить сплав с высоким содержанием хрома.

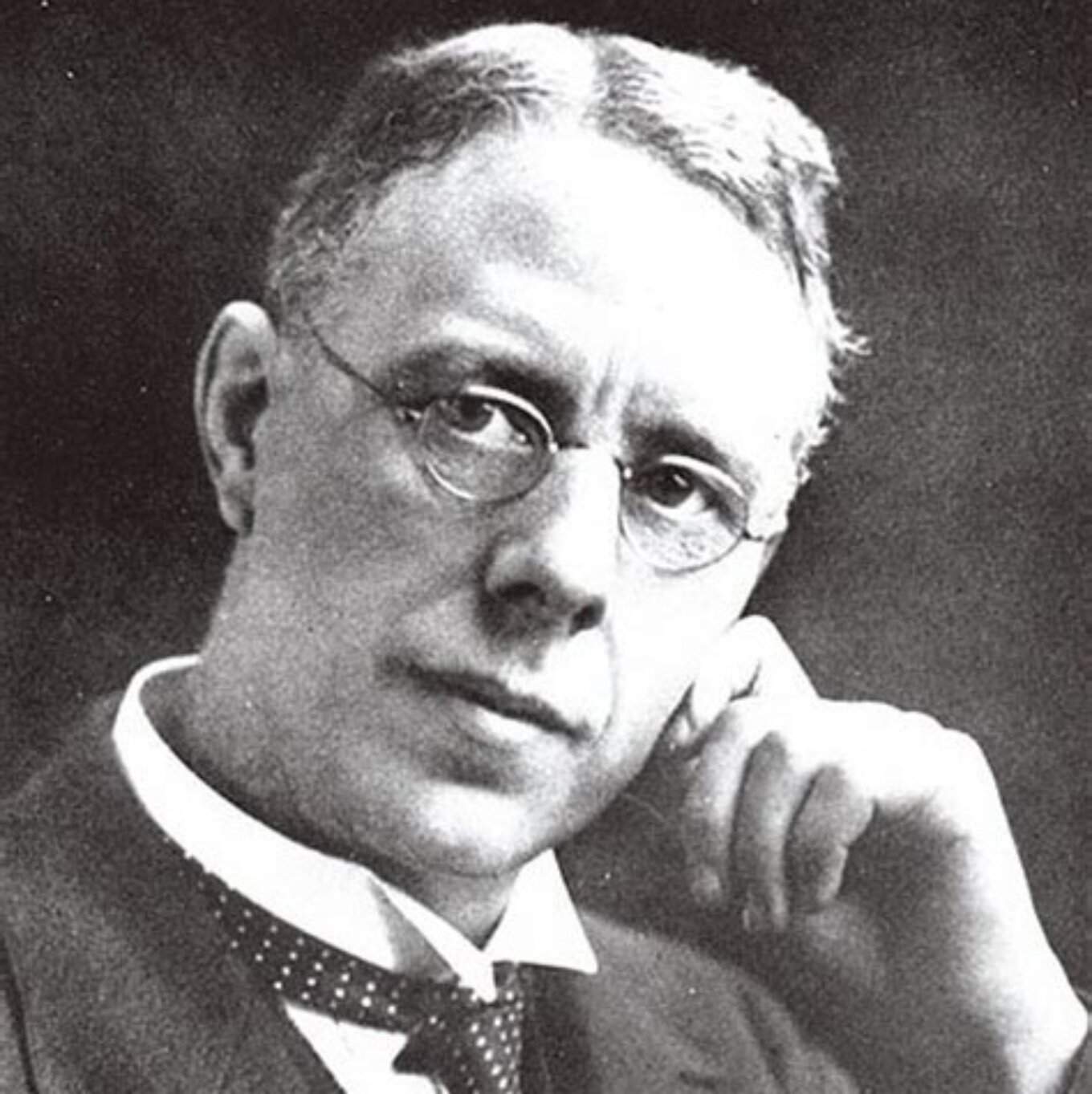

Одну из наиболее заметных ролей в этом сыграл Гарри Брирли из английского города Шеффилда. Это неудивительно, поскольку в Шеффилде с шестнадцатого века производили столовые приборы. Брирли был назначен ведущим исследователем в лабораториях Брауна Ферта в 1908 году, и где-то между 1910 и 1914 годами он создал сталь с таким количеством хрома, что она могла считаться нержавеющей. Дата варьируется от источника к источнику.

Гарри Брирли

Изначально Брирли назвал этот сплав его Rustless Steel, но его коллега Эрнест Стюарт предложил Stainless Steel, и это название прижилось.

Эта сталь использовалась для изготовления столовых ножей, которые не должны ржаветь. К сожалению, хотя ножи и были устойчивы к ржавчине, они не резали так хорошо, как можно было бы надеяться. И Брирли вскоре заработал репутацию изобретателя «ножа, который не режет». Этот сплав использовался для изготовления столовых ножей 50 лет, прежде чем металлурги научились делать нержавеющую сталь, которая удерживала бы кромку острой достаточно долго.

Только в 60-х годах прошлого века высокоуглеродистую нержавеющую сталь начали использовать при производстве швейцарских армейских ножей. Вскоре за ними последовала американская компания Schrade, а затем и все остальные компании по производству ножей в Соединенных Штатах.

Со временем, познания человечества о химии и химических связях увеличились, изобрели лучшие микроскопы, мы начали лучше понимать сталь. Металлургия значительно улучшилась за последние несколько десятилетий. И теперь стало возможно создание фантастических высокоуглеродистых и при этом нержавеющих сталей, которые отлично держат режущую кромку.

Высокоуглеродистая нержавеющая сталь

Исследования показали, что когда в стали содержится не менее 10% хрома (Cr), это защищает сталь от коррозии. Свободный хром притягивается и соединяется с молекулами кислорода, образуя защитный слой на поверхности стали. Этот слой предотвращает взаимодействие кислорода (O) с железом (Fe) с образованием ржавчины (Fe2O). К счастью, этот слой самовосстанавливается при появлении царапин, порезов или вмятин. Нержавеющая сталь также устойчива к коррозии при взаимодействии со многими кислотами. Более подробно об этом мы писали в отдельной статье.

Основные проблемы, с которыми сталкиваются производители при изготовлении высокоуглеродистой нержавеющей стали — это содержание углерода, отпуск и содержание хрома. Содержание углерода упрочняет сталь, поэтому при добавлении слишком большого количества сплав становится хрупким. Если производители используют слишком мало углерода, его недостаточно для упрочнения стали. Содержание хрома также может иметь огромное влияние на конечный продукт. Хром притягивается к углероду, а это означает, что углерод может "украсть" хром из общего сплава. Когда это происходит, клинок становится менее устойчивым к коррозии, чем должен быть. Неправильные закалка и отпуск также могут сделать клинок очень хрупким. Высокоуглеродистая нержавеющая сталь обычно имеет довольно низкую устойчивость к нагреванию и может стать слишком хрупкой для использования.

Высокоуглеродистая нержавеющая сталь — это сплав, содержащий железо, не менее 0,55% углерода и не менее 13% хрома. Это делает, например, сталь D2 технически не нержавеющей сталью, поскольку она обычно содержит от 11% до чуть менее 13% хрома.

Заключение

Бывает так, что люди покупают нож из углеродистой нержавеющей стали, а через две недели приносят его обратно, потому что клинок покрылся пятнами после нарезки фруктов, или нож оставили (конечно ненадолго и случайно) в воде, а он почему-то(!) начал ржаветь.

Для разных работ существуют разные стали. Не стоит после покупки любого ножа из нержавеющей стали обкладывать клинок дольками лимона, потом на ночь оставлять в раковине, а затем искренне удивляться - почему нож ржавый, ведь сталь нержавеющая! Если вы, например, большое количество времени проводите на море, вам следует присмотреться к ножам из стали H1.

Стали с высоким содержанием углерода требуют должного ухода - это факт. Но при этом, клинки с такими сталями гораздо медленнее тупятся и имеют более агрессивный рез. Каждый сам решает для себя, что ему важно.

В нашем разделе посвященном ножам, есть специальный фильтр - материал клинка, где вы можете выбрать нужную вам сталь и даже прочитать её описание, нажав на маленький знак вопроса.

Чем отличается углеродистая сталь от нержавеющей

Коррозионностойкая сталь – сплав, устойчивый к появлению коррозии. Содержание хрома в химическом составе – 10,5-11%. Соединяясь с кислородом, компонент образует оксидную пленку. Получив небольшие механические повреждения, защитный барьер способен восстанавливаться.

Большая часть сплава состоит из железа. Добавка углерода до 1,2% обеспечивает прочность на растяжение. Чтобы получить другие полезные свойства, добавляют легирующие добавки: титан, фосфор, молибден, серу, никель, ниобий, кобальт. Одна из часто применяемых марок нержавейки – 12х18н10т.

К минусам нержавеющей стали относят высокую стоимость, плохую податливость к механической обработке. К плюсам – следующее:

- стойкость к коррозионным поражениям;

- высокая прочность, устойчивость к нагрузкам;

- хорошая свариваемость;

- срок эксплуатации – 20-50 лет;

- сохранения свойств;

- стойкость к агрессивным средам;

- привлекательный вид – не нуждается в покраске.

Перечисленные характеристики обеспечивают использование нержавеющих сталей в самых разных областях. Из материала производят трубопроводную арматуру, столовые приборы, автомобили, самолеты, космические корабли, медицинские инструменты и др. Среди сфер применения:

Детали трубопровода из нержавеющей стали

Применение углеродистых сталей

На механические свойства углеродистых сталей влияет процентное содержание углерода. По этому показателю выделяют типы углеродистой стали:

- низкоуглеродистую – содержание углерода до 0,25%;

- среднеуглеродистую – 0,3-0,6%;

- высокоуглеродистую – 0,6-2%.

Количество других элементов (марганца, магния, кремния и т.д.) в сплавах ограничено. Легирующие составляющие отсутствуют.

Главный недостаток материала – подверженность ржавлению при контакте с воздухом и влагой. При этом из углеродистой стали производят детали трубопроводов и запорную арматуру. Помимо этого, более мелкие изделия: гвозди, проволоку, винты, шестерни, маховые колеса, коленчатые валы, сверла, кузнечные инструменты и т.д.

Сферы применения сплавов регламентируют нормативные документы. Стали обыкновенного качества – ГОСТ 380-85; конструкционные – ГОСТ 380-88; инструментальные – ГОСТ`ы 1435-54 и 5952-51.

В производстве востребована марка ст. 20, высококачественная конструкционная. Ее используют в строительстве и машиностроении, при возведении трубопроводных систем.

Что лучше: углеродистая или нержавеющая сталь?

Нержавеющую сталь применяют:

- в энергетике, химической промышленности при работе с агрессивными средами;

- в медицине, авиастроении, где требуется долговечность и повышенная прочность инструментов;

- в строительстве и других сферах, где важную роль играет вид деталей.

Углеродистая сталь необходима там:

- где требуется много прочного материала – например, при строительстве трубопроводов;

- где нет потребности в улучшенных свойствах металла – в частности, в производстве мелких деталей механизмов и инструментов.

Рассмотренные виды стали нельзя ставить в один ряд. Материалы подбирают, отталкиваясь от бюджета проекта и области применения.

© 2022 «Челябинская арматура» — Комплексные поставки трубопроводной арматуры и деталей трубопровода по России и СНГ

Выплавка и применение высокоуглеродистой стали

Любая сталь — это сплав. В основном он состоит из железа и углерода (обозначается буквой С), и в него могут добавляться различные легирующие элементы, влияющие на физические свойства конечного продукта. Сталь может быть высоко- и низколегированная, особого назначения, кипящая, спокойная и полуспокойная. Бывает мало- средне- и высокоуглеродистая сталь, разделение зависит от количества углерода в их составе. При повышенном количестве углерода, сталь является высокоуглеродистой.

Высокоуглеродистая сталь

От содержания углерода в составе зависят характеристики стали. Он может содержаться в сплаве в количестве от 0,02 до 2,14%. К высокоуглеродистым относятся стали, где количество углерода более или равно показателю 0,6 %. С увеличением количества углерода в составе стали, увеличивается содержание цементита, а феррита уменьшается. Металл становится более твердым и прочным, но теряет пластичность. Такая закономерность применима для стали с содержанием углерода не более 1 %. Если же его процент в составе повышается, то формируется сетка вторичного цементита, что приводит к снижению прочности.

- Водороду.

- Азоту.

- Кислороду.

- Кремнию.

- Марганцу.

- Фосфору.

- Сере.

Присутствие данных элементов объясняется методом, которым выплавлялась сталь: кислородно-конвертерным, мартеновским или вакуумным. Углерод же добавляется в сплав намеренно, при его низких исходных показателях. Наличие марганца в стали увеличивает ее прокаливаемость, значительно повышает прочность и износостойкость, устраняет вредное влияние серы, из-за большого количества которой при ковке металл образует трещины. Поэтому марганец присутствует практически во всех типах стали.

При повышении в составе металла углерода меняются и другие свойства сплава. Снижается его ковкость и увеличивается электрическое сопротивление. При очень высоком содержании углерода металл становится хрупким. Не случайно, при содержании углерода в составе более 2,4%, металлические сплавы относят к чугунам. Эти материалы хуже прочих обрабатываются резанием и давлением, у них снижен показатель жидкотекучести. По этой причине конструкционные изделия и детали из такой стали не изготавливают. Она применяется для производства деталей методом отливки, также из такой стали изготавливают проволоку, которую обрабатывают методом штамповки.

Сварка

Способом сварки изделия из высокоуглеродистой стали стараются не соединять. Из-за повышенной температуры в сварном шве и зоне вокруг него возникают трещины, из состава стали выжигается углерод и в области сварки появляются закаленные сегменты, металл становится пористым. В связи с такими особенностями сварочных работ, выполнять их с этим видом стали стоит при крайней необходимости или ремонтных работах. При этом нужно пользоваться электродами с невысокой тепловой мощностью. Сварочная дуга должна быть не окислительного, а восстановительного типа. Отрицательных эффектов сварки можно избежать если предварительно прогреть соединяемые детали до 200-250 градусов.

Маркировка

- Буква «У» в начале маркировки обозначает содержание углерода в пределах 0,75%, сталь относящуюся к категории инструментальных, цифры, располагающиеся после буквы означают содержание в стали углерода в десятых долях процента.

- «А» в составе маркировки указывает что сплав относится к категории высококачественных сталей.

- «Ш» означает, что сталь высокого качества.

- Буквы «сп», «пс» и «кп» присутствующие в маркировке обозначают степень раскисления стали, спокойный, полуспокойный и кипящий соответственно.

- «Г» означает наличие в сплаве марганца в количестве 0,8% и более.

Маркировка стали дает возможность узнать полную информацию о конкретном виде стали, по характеристикам можно точно подобрать металл для своих целей.

Использование

- Высокопрочной проволоки.

- Стальной дроби, использующейся для абразивной обработки материалов (рубленой, литой, колотой).

- Тросов.

- Штоков.

- Пружин.

- Режущих инструментов.

- Деталей землеройных и сельскохозяйственных машин.

Углеродистая качественная конструкционная сталь 15, 35, 45, 50 используется для деталей с последующей цементацией, чтобы повысить твердость, износоустойчивость деталей:

- Валов.

- Зубчатых колес.

- Осей.

- Гаек.

- Болтов.

- Напильников.

Прочие детали, в процессе эксплуатации испытывающие трение.

Марки ШХ4, ШХ15, ШХ15СГ, имеющие легирующую добавку хрома, используют для изготовления подшипников.

Инструментальную сталь повышенного качества широко применяют при производстве металлообрабатывающих инструментов особой твердости: резцов, зенковок, сверл.

Информацию по всем углеродистым металлам можно найти в различных ГОСТ. Как правило, в первую очередь специалисты обращаются к стандартам № 1050 от 1988 и № 380 от 2005 годов, в которых по отдельным позициям есть сноски на иные нормативные документы.

Высокоуглеродистая нержавеющая сталь

Если объединить высокоуглеродистую и нержавеющую сталь для получения высококачественной углеродистой нержавеющей стали, то состав такого металла возьмет лучшее из каждого сплава. Эта сталь устойчива к ржавчине или окрашиванию и она очень твердая. Как правило, этот сплав считается сплавом из высококачественной нержавеющей стали.

Углеродистая нержавеющая сталь имеет хороший край при заточке, и этот твердый металл очень подходит для изготовления ножей. Нож из высокоуглеродистой нержавеющей стали хорошо и долго держит заточку, не темнеет, не впитывает посторонние запахи от приготовляемых продуктов. В нем удачно сочетаются положительные стороны нержавеющей и высокоуглеродистой стали и нивелированы недостатки каждой из них.

Изготовление

Изготовлением металлов и их сплавов занимается металлургическая промышленность. Процесс получения высокоуглеродистой стали — это переплавка чугуна с уменьшением в составе количества серы и фосфора и регулировкой содержания углерода до требуемых концентраций. Различные методы проведения таких процессов позволяют выделить различные виды плавки.

Кислородно-конвертерный способ

Это вид обработки, при котором расплавленный чугун продувается воздухом (бессемеровский метод) или чистым кислородом. При таком способе углерод окисляется и выгорает из сплава, в результате чего чугун постепенно становится сталью.

Бессемеровский метод выплавки стали сейчас не используется из-за невысокого качества получаемого сплава, который в процессе производства насыщался газами и не освобождался от серы и фосфора. Сталь получается прочной, но склонной к быстрому старению.

Мартеновский способ

Это метод, при котором углерод из чугуна выжигается не только с помощью кислорода, но и за счет добавления железной руды и заржавевших металлических изделий. Этот процесс происходит в огромных печах, куда подается горячий воздух и горючий газ. Размер ванн для расплавления первоначальных ингредиентов в таких печах очень велик, они вмещают до 500 тонн жидкого металла. Температура в плавильной ванне достигает 1700 градусов и поддерживается на этом уровне. Выжигание углерода вначале идет под воздействием кислорода, присутствующего в повышенном количестве в горючих газах, а затем посредством оксидов железа. При их взаимодействии образуются шлаки фосфатов и силикатов, которые удаляются и сталь приобретает требуемые по качеству свойства. Плавка стали происходит в течение 7 часов, за это время возможна регуляция состава добавлением нужных руд или металлического лома.

Электротермический (вакуумный)способ

Он позволяет выплавить качественную сталь с минимальным количеством посторонних добавок. Преобразование первоначального сырья в сталь происходит в вакуумной среде, без доступа воздуха, из-за чего этим способом изготавливаются металлы намного качественнее, чем при других видах плавки. Благодаря улучшенным свойствам этой стали, удается изготовить жаростойкие и инструментальные сплавы. Стоимость такого вида обработки металлов дороже, поэтому таким способом изготовления сплавов пользуются в случае технологической необходимости изготовления высококачественного изделия. Для того, чтобы удешевить процесс, используют специальный ковш, который помещают внутрь вакуумной печи и разогревают.

Заключение

Зная и применяя специфические характеристики высокоуглеродистых сталей, их используют в различных отраслях промышленности. Изучение таких свойств и специфики отличий позволит безошибочно использовать требуемый материал.

4 группы коррозионностойкой стали

Коррозионностойкая сталь (нержавеющая) – это сталь, стойкая по отношению к коррозии. Такое свойство приобретает железосодержащий металл, когда к основному химическому элементу – Fe добавляют хром в значительном количестве. Получают сплав, характеризующийся новыми качествами, главным из которых является повышенная коррозионностойкость, то есть невосприимчивость к окислительным процессам, происходящем на воздухе или в других средах.

Поиском способов защиты стального материала от коррозии занимались давно, покрывая его различными составами и красками. Действительно эффективный способ был найден в 1913 году англичанином Г. Бреарли, который получил патент на изобретение стали с высоким содержанием хрома, что позволяло материалу сопротивляться процессам коррозии.

Химическая основа коррозионностойких сплавов

Нержавеющие сплавы железа основаны на правиле, в соответствии с которым при добавлении к неустойчивому к коррозии металлу другой металл, который образует с ним твердый раствор, то стойкость к процессам ржавления возрастает скачкообразно, а не пропорционально.

- При наличии 13% хрома и выше сплавы не ржавеют в обычных условиях и в средах, которые принято относить к слабоагрессивными.

- Если в составе хрома 17% и больше, коррозионностойкие качества проявляются в агрессивных окислительных, щелочных и др. растворах.

Химическая основа сопротивляемости коррозии заключается в образовании на поверхности предмета из нержавеющей стали пассивирующей пленки окислов благодаря хрому. Эта пленка не пропускает кислород и останавливает окислительные процессы от проникновения внутрь. Эффективность защиты зависит от состояния поверхности металла, отсутствия дефектов и внутренних напряжений в материале.

Элементы., которые сопутствуют железу в стальных сплавах: С – углерод, Si – кремний, Mn – марганец, S – сера, P – фосфор и другие

Легирование стали, то есть улучшение её физико-механических характеристик, проводится и другими химическими элементами, помимо Cr. К таким элементам относятся металлы различных групп.

В нормативной документации условные обозначения элементов даются на русском языке: Ni – никель (Н), Mn – марганец (Г), Ti – титан (Т), Co – кобальт (К), Mo – молибден (М), Cu – медь (Д).

Для стабилизации аустенитной структуры стали, то есть укрепления кристаллической решетки железа, добавляется никель. Прочность закрепляется добавками углерода. Устойчивость к перепадам температуры обеспечивается присадками титана. В особенно агрессивных средах, к примеру – кислотных, действуют сложнолегированные сплавы с присадками никеля, молибдена, меди и других компонентов.

Маркировка нержавеющих видов стали

В маркировке металлов используются буквы и цифры.

Существует российская классификация марок стали, которая используется в технических и нормативных документах. Параллельно бытует распространенная в мире группа стандартов, разработанных институтом Американским институтом стали и сплавов – AISI (American Iron and Steel Institute) для легированных и нержавеющих сталей.

Российские стандарты используют следующую схему. Для примера приведена аустенитная сталь 12Х15Г9

| Элемент маркировки | Двузначное число | Буквы | Цифры | Буквы | Цифры |

| Что означает | Количество углерода – С в сотых долях процента | Легирующие элементы | Процентное содержание легирующих металлов (округленно до целого числа) | Легирующие элементы | Процентное содержание легирующих металлов (округленно до целого числа) |

| Пример | 12 | Х (Хром) | 15 (15%) | Г (Марганец) | 9 (9%) |

В системе AISI материалы обозначаются тремя-четырьмя цифрами: две первые – группа сталей, две другие — среднее содержание углерода. Буквы могут находиться после второй цифры, впереди или за цифрами.

Примеры: 410, 410S, 1045.

Коррозионностойкая сталь — основные виды

Коррозионостойкие сплавы определяют по их способности противостоять под действием большого набора естественных и искусственных коррозионных сред: атмосферных, подводной, грунтовой (подземной), щелочной, кислотной, солевой, среды блуждающих токов.

Стойкость проявляется к воздействиям химической, электрохимической, межкристаллитной коррозии.

Классификация нержавеющих сплавов регулируется нормативными документами ГОСТ, в которых описывается сталь в соответствии с производственными процессами и применением.

Сплавы делятся на несколько групп по критерию структуры. Они различаются по процентному содержанию углерода и составу легирующих компонентов. Эти соотношения определяют, где и каким образом может применяться тот или иной тип стали.

- Ферритные

- Мартенситные.

- Аустенитные.

- Комбинированные.

Ферритная группа

К группе ферритов относятся хромистые стали. Они маркируются литерой F. Стали с большим содержанием хрома — до 30%, и небольшим углерода – до 0,15%. Обладают ферромагнитными свойствами, то есть характеризуются намагниченностью за пределами магнитного поля при низкой критической температуре.

Для достижения оптимальных свойств регулируется и находится баланс между содержанием углерода и хрома.

Плюсы – высокая прочность и столь же высокая пластичность.

- Хорошая деформируемость в условиях холодной деформации.

- Высокая коррозийная стойкость.

- Может подвергаться термообработке методом отжига.

Идет на производстве трубопроката, листовых и профилированных промежуточных и конечных изделий.

- Химическая и нефтехимическая промышленность. Оборудование и конструкции для работы в кислотной и щелочной среде.

- Тяжелое машиностроение.

- Энергетика.

- Приборостроение для промышленности.

- Производство бытовой аппаратуры и приборов.

- Пищевая промышленность.

- Медицинская промышленность.

Примеры марок сталей по ГОСТ и их применения:

Сталь 08Х13 – ферритный хромистый сплав. Применяется для производства столовых приборов.

Сталь 12Х13 – ферритный хромистый сплав. Используется для хранения алкогольсодержащих продуктов.

Сталь 12Х17– ферритный хромистый жаропрочный сплав. В емкостях из него проводится высокотемпературная обработка пищевых продуктов.

Мартенситная группа

Под мартенситом понимается структура, которая получается в результате закалки заготовки или слитка металла с последующим отпуском. Закалка заключается в нагреве до температуры, которая превышает критическую, отпуск – последующее быстрое охлаждение металла.

В результате этого процесса перестраивается кристаллическая решетка, делая материал более твердым. Но может повыситься и хрупкость.

Такая процедура дает сплавы, в которых сочетаются

- Высокая твердость.

- Высокая прочность.

- Хорошая упругость.

- Устойчивость к коррозии.

- Жаропрочность.

Если повысить содержание углерода в сплаве, увеличиваются качества твердости и устойчивости к изнашиванию.

Сталь предназначена для изготовления металлоизделий для функционирования в агрессивных средах средней и слабой интенсивности. Свойство упругости позволяет изготавливать такие компоненты оборудования, как пружины, фланцы, валы. Из мартенситной и мартенситно-ферритной комбинированной стали изготавливают режущие элементы — ножи для конструкций в химической промышленности, а также в пищевой.

Сталь 20Х13, 30Х13, 40Х13 – мартенситный сплав. Применяется в производстве кухонного оборудования.

Сталь 14Х17Н2 — мартенситно-ферритный комбинированный сплав, содержит никель. Используется для производства компрессоров, оборудования для эксплуатации в агрессивных средах и при пониженной температуре.

Аустенитная группа

Аустенитный класс нержавеющих сталей отличается химическим строением, внедрением атомов углерода в молекулярную решетку железа. Содержит большой процент хрома и никеля – до 33%. Это высоколегированные металлы. Немагнитность позволяет применять сплавы в широком спектре производственных процессов.

- Пластичность в холодном и горячем состоянии.

- Прочность.

- Свариваемость на высоте.

- Стойкость к агрессивным средам, пример которых — азотная кислота.

- Экологическая чистота.

- Устойчивость к электромагнитным излучениям.

Для получения стабильного аустенита, гранецентрированной кристаллической решетки железа, сталь легируют никелем, повышая его содержание до 9%. Легирование проводится титаном и ниобием для повышения устойчивости к межкристаллитной коррозии. Такие сплавы получили наименование стабилизированных.

Коррозионностойкие стали группы относятся к труднообрабатываемым металлам. Для облегчения работы с ними применяют методы термообработки: отжиг и двойную закалку.

Отжиг проводится нагреванием до 1200 гр. С около 3-х часов. Остывание проходит в воде или масляной жидкости, или на открытом воздухе. Таким способом повышается гибкость сплава за счет снижения твердости.

Двойная закалка предполагает процесс нормализации твердого раствора металла при температуре 1200 гр. С. Вторично закалка проходит при 1000 гр. С. Происходит увеличение пластичности и жаропрочности – устойчивости к высоким температурам.

Применение

- Разнообразные емкости.

- Строительные конструкции.

- Трубы из коррозионностойкой стали.

- Агрегаты для нефтехимии и химического производства.

- Конструкции для нефтяных вышек, очистительных станций.

- Механизмы, работающие под водой, такие как, турбины.

- Силовые приборы в энергетической сфере.

- Компоненты и агрегаты для автомобилей, самолетов.

- Оборудование для продуктов питания.

- Медицинская, фармакологическая аппаратура.

- Элементы крепежа.

- Сварные конструкции.

- И другие виды продукции.

Сталь 12Х18Н10Т — высоколегированный хромистый сплав, с присадками никеля и титана. Из нее делают оборудование для нефтепереработки и химической промышленности.

Сталь 12Х18Н10Т — аустенитная хромистая сталь с присадкой никеля. Из нее изготавливаются трубопроводы для химической и пищевой индустрии с ограничениями по температуре.

Сталь 12Х15Г9НД — высоколегированный сплав, содержащий хром, марганец, никель, медь. Применяется в производстве трубопроводных систем и ёмкостей, работающих с органическими кислотами умеренной агрессивности

Комбинированные сплавы

Сочетают структуру и свойства аустенитно-мартенситной или аустенитно-ферритной категорий.

Аустенитно-ферритные стали содержат небольшое количество никеля, в них высокое содержание хрома (более 20%), легирование проводится ниобием, титаном, медью. После прохождения термической обработки отношение феррита и аустенита становится равновесным. Такие сплавы более прочные, чем аустенитные, отличаются пластичностью, устойчивостью к межкристаллической коррозии. Они хорошо выдерживают ударные нагрузки.

Аустенитно-мартенситная группа металлов с содержанием хрома в границах 12-18%, никеля в границах 3,7 -7,5%. Могут использоваться присадки алюминия. Упрочнение проводится закалкой при температуре более 975 гр. С, и последующим отпуском при температуре 450-500 гр. С. Они обладают повышенным показателем предела текучести: характеристики, которая указывает на напряжение, при котором рост деформации продолжается без роста нагрузки. Сплавы демонстрируют хорошую свариваемость и хорошие механические качества.

Типология сталей по хромовым и никелевым присадкам

Среди сталей коррозионностойкого ряда популярны хромистые и хромоникелевые.

Антикоррозионные железосодержащие материалы, в которых находится хром, иначе называют хромистыми сталями.

- Теплоустойчивые мартенситные хромистые (Cr менее 10%).

- Хромистые антикоррозийные. (Cr в составе не превышает 17%).

- Антикоррозионные и сложнолегированные (Наличие Cr в границах 12-17%).

- Хромо-азотистые и кислотоупорные ферритного типа (Состав Cr в границах между 16% и 17%).

- Жаростойкие легированные: с добавками алюминия, молибдена, кремния и иных металлов.

Для хромистых сплавов в целях усиления пластичности и стабилизации кристаллической решетки применяются стабилизирующие элементы, которые снижают содержание углеродной составляющей.

- Аустенитные с низким процентным показателем углерода и стабилизирующими элементами.

- Кислотостойкие, содержащие присадочные металлы.

- Жаропрочные, в составе которых процент никеля и хрома – свыше 20%.

- Аустенитно-мартенситные и аустенитно-ферритные с показателями никеля и хрома на среднем уровне.

Особенности производства коррозионностойких сталей

Все производственные процессы в металлургии регулируются нормативными документами ГОСТ и ТУ.

Это касается и металлов с антикоррозийными свойствами.

- Максимальная твердость по шкале Бринелля (НБ). Этот метод подразумевает испытание с помощью вдавливания с использованием способа восстановленного отпечатка или невосстановленного отпечатка и определяется по таблице.

- Относительное удлинение, измеряемое в %. Параметр определяет пластические свойства металла. Относительное удлинение – увеличение длины испытываемого образца после прохождения предела текучести до разрушения.

- Предел текучести в Н/м2. Характеристика механических особенностей материала, связанных с напряжением, при котором деформация увеличивается, когда нагрузка закончилась. Единица измерения – паскаль или ньютон на м квадратный.

- Сопротивление на разрыв или предел прочности в Н/м2. Максимальное значение напряжений материала перед тем, как он разрушится.

- Допуска по отклонениям процентного отношения химических элементов в готовой продукции

- Пределы процентного содержания химических элементов.

- Нижний предел массовой доли отдельных легирующих компонентов, таких как марганец.

- Процентное отношение вредных примесей цветных металлов: олова, свинца, висмута, сурьмы, кадмия, мышьяка и других.

Магнитные характеристики антикоррозионных сплавов

Параметр магнитности характерен для некоторых металлов. Он зависит от таких характеристик, как основная структура металла, состав и особенности сплавов.

Комбинации этих переменных предопределяют уровень магнитных характеристик.

Ферриты и мартенситы задают ферромагнитные характеристики сплавов. Они настолько же магнитные, как и углеродистая сталь. Магнитные виды материалов легко подвергаются сварке и штамповке, годятся для изготовления р инструментов с режущими поверхностями и столовых приборов.

Немагнитные сплавы – аустенитные и аустенитно-ферритные хромистых и марганцевых марок.

Отличаясь большой прочностью и коррозийной устойчивостью, широко применяются в строительной сфере и в разнообразных производственных процессах.

Углеродистая сталь и нержавеющая сталь: в чем разница?

Сталь - довольно распространенный вид металла, имеющий широкий спектр применения. Его используют для создания всех видов продукции, от авиакосмической до кухонной. Для таких разнообразных применений требуется гибкий материал, а сталь отвечает всем требованиям. Желаемые свойства стали - причина ее огромной популярности.

«Сталь» - это термин, который на самом деле описывает целое семейство металлических сплавов со многими марками для конкретных применений. Однако большинство людей понимают сталь в двух широких категориях: сталь и хромистая сталь. Фактически, при покупке стали вам нужно будет выбирать из этих двух типов.

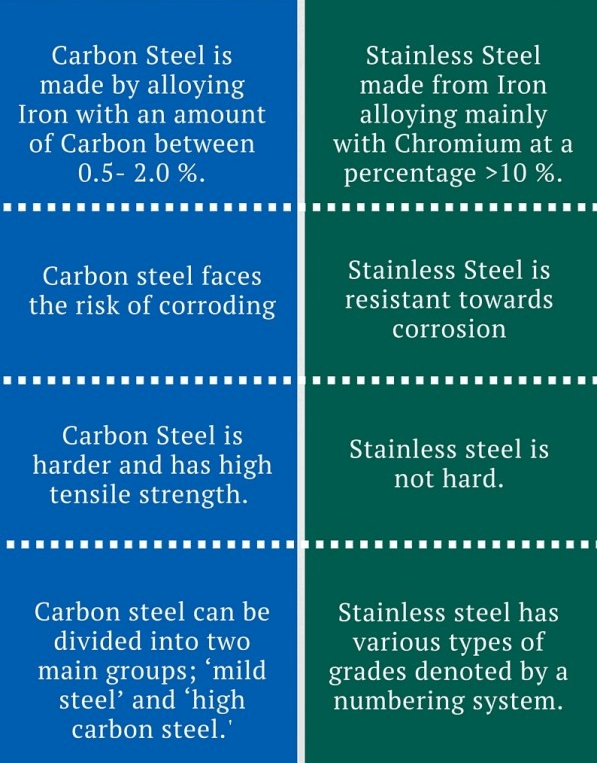

Углеродистая сталь и нержавеющая сталь содержат одни и те же основные ингредиенты: железо и углерод. Их основное различие заключается в содержании легирования: углеродистая сталь имеет менее 10.5% сплава, а хромистая сталь должна содержать 10.5% хрома или более. Это существенное различие - то, что придает углеродистой стали и нержавеющей стали отличительные физические и химические характеристики.

Общий состав стали

Два основных элемента стали - это железо и углерод. Как правило, стали с большим содержанием углерода являются твердыми и хрупкими, а стали с более низким содержанием углерода - пластичными и твердыми.

Конечно, редко бывает так чисто. Легирующие элементы, такие как хром, молибден, никель, марганец или кремний, часто добавляют для повышения коррозионной стойкости или достижения гораздо лучшего баланса между прочностью и ударной вязкостью.

Что такое углеродистая сталь?

Проще говоря, углеродистая сталь по определению очень проста. Это просто железо с небольшим количеством углерода и ограниченным количеством легирующих элементов. Углеродистая сталь состоит из железа и 0.12–2.00 процента углерода. Более широкое определение включает легированные стали, которые также могут содержать до 10.5% сплава. Даже в пределах менее двух процентных пунктов углерода наблюдаются огромные различия в физических характеристиках, особенно в твердости.

Когда люди упоминают углеродистую сталь, они обычно имеют в виду сталь с высоким содержанием стали, которая используется для изготовления ножей и инструментов.

В рамках определения углеродистой стали материалы часто определяются как низкоуглеродистая сталь или высокоуглеродистая сталь. Низкоуглеродистые стали чрезвычайно распространены, в то время как высокоуглеродистые стали используются только в высокопрочных, некоррозионных средах.

Высокоуглеродистые стали очень твердые, что позволяет им хорошо сопротивляться истиранию и сохранять свою первоначальную форму и дизайн. Перед деформацией они выдержат значительную силу. К сожалению, твердые металлы также являются хрупкими: когда они подвергаются экстремальному растягивающему напряжению, высокоуглеродистые стали с большей вероятностью трескаются, чем изгибаются.

Низкоуглеродистые стали более распространены, чем высокоуглеродистые, по нескольким причинам, в том числе: более низкие производственные затраты, большая пластичность и простота использования в производстве.

Низкоуглеродистые стали имеют тенденцию к деформации под действием напряжения, а не к разрушению, что делает эти низкоуглеродистые стали легкими в обработке и сварке. Они часто используются в автомобильных кузовных панелях, болтах, приспособлениях, бесшовных трубах и пластинах.

Что такое нержавеющая сталь?

Нержавеющая сталь содержит железо, углерод и минимум 10.5% хрома. Хром играет ключевую роль - он вступает в реакцию с кислородом, образуя пассивный слой, защищающий сталь от коррозии.

Эта защита снижает вероятность коррозии хромистой стали, что важно для наружной мебели, например, боллардов, установленных во влажной среде. Чем выше содержание хрома, тем выше коррозионная стойкость.

Нержавеющие стали объединяет одно ключевое свойство материала: отличная коррозионная стойкость благодаря высокому содержанию хрома (> 10.5% по массе) и низкому содержанию углерода. Помимо коррозионной стойкости, механические свойства этих сталей могут сильно различаться.

Хромированная аустенитная сталь - самый распространенный вид нержавеющей стали. Они устойчивы к коррозии, легко поддаются механической обработке и сварке, но не подвергаются термообработке. 303 и 304 являются наиболее распространенными типами аустенитных нержавеющих сталей, а 316L может быть вариантом, который максимизирует коррозионную стойкость. Эти стали используются в широком спектре операций - поскольку они устойчивы к атмосферным воздействиям, они работают практически везде.

При покупке бытовой техники и других дорогостоящих товаров важно соблюдать осторожность с маркой нержавеющей стали. Не все стали одинаковы. Нержавеющая сталь с минимальным содержанием хрома 10.5% намного дешевле и менее долговечна, чем нержавеющая сталь с содержанием хрома 16%, поэтому разница будет отражаться в затратах на техническое обслуживание и сроке ремонта.

Области различий: углеродистая сталь и нержавеющая сталь

Существует пять основных отличий между нержавеющей сталью и углеродистой сталью. Это;

- Устойчивость к коррозии

- Механические свойства

- Внешний вид

- Цена

Давайте рассмотрим каждую из этих областей по отдельности.

1. Устойчивость к коррозии

Наиболее очевидное различие между углеродистой сталью и нержавеющей сталью - это способность противостоять коррозии.

Нержавеющие стали, как следует из названия, обычно более устойчивы к коррозии из двух типов стали. И углеродистая, и нержавеющая сталь содержат значительное количество железа, которое окисляется при воздействии окружающей среды, образуя ржавчину.

Добавление хрома в нержавеющую сталь делает ее более устойчивой к коррозии, чем углеродистые стали. Хром легче соединяет кислород, чем железо. Когда хром присоединяется к кислороду, он создает слой оксида хрома, который защищает оставшуюся часть материала от разрушения и коррозии.

Углеродистая сталь обычно не имеет достаточного количества хрома для образования этого слоя оксида хрома, позволяя кислороду связываться с железом, который в итоге образует оксид железа или ржавчину. Поэтому, если коррозионная стойкость может быть ключевым фактором, нержавеющая сталь - лучший вариант, чем углеродистая сталь.

2. Внешний вид

Если работа требует эстетической привлекательности, необходимо учитывать внешний вид металла. Нержавеющие стали с особой отделкой обычно предпочтительны, когда решающим фактором может быть внешний вид.

Хотя и то, и другое часто шлифуют и полируют, чтобы придать им яркий, блестящий вид, на сталь требуется прозрачное покрытие или краска довольно быстро после процесса полировки. Если этого не сделать, сталь начнет тускнеть и со временем ржавеет.

Кроме того, если нержавеющая сталь поцарапана, она сохранит свой блеск в поцарапанной области, в то время как окрашенный кусок углеродистой стали захочется перекрашивать, иначе он будет подвержен коррозии.

3. Цена

Что дешевле: сталь или нержавеющая сталь? Еще одно важное соображение - разница в стоимости между углеродистыми сталями и нержавеющими сталями. Хотя разные марки имеют разную стоимость, нержавеющая сталь, как правило, дороже углеродистой стали.

Это часто происходит главным образом из-за добавления в хромистую сталь ряда легирующих элементов, включая хром, никель, марганец и т. Д. Эти дополнительные факторы приводят к более высокой стоимости, чем углеродистые стали.

С другой стороны, углеродистая сталь обычно состоит из относительно доступных элементов железа и углерода. Если вы работаете с приличным бюджетом над своим следующим проектом, сталь может быть самым простым вариантом.

4. Механические свойства

Трудно делать однозначные заявления о различиях в механических свойствах углеродистой стали и нержавеющей стали из-за различных типов и марок металла каждого типа.

Нержавеющие стали часто более пластичны, чем углеродистые стали, потому что они обычно содержат больше никеля. Однако это не отменяет того факта, что существуют очень хрупкие марки нержавеющей стали. Один из примеров - мартенситные марки.

Углеродистые стали с очень низким содержанием углерода могут не соответствовать пределу прочности на разрыв некоторых нержавеющих сталей из-за содержащихся в большинстве марок нержавеющей стали легирующих элементов, повышающих ее прочность. Однако, если в стали содержится достаточно углерода (обычно минимум 0.30% по весу), ее легче подвергать термообработке, чем аустенитная нержавеющая сталь.

Я надеюсь, что по этим отличиям вы легко сможете определить, какая сталь идеально подойдет для вашего применения.

Углеродистая сталь против нержавеющей стали: окончательный вердикт

Споры между углеродистой сталью и нержавеющей сталью могут быть немного сложнее, чем предполагалось изначально, поскольку для стали могут использоваться два разных типа стали: традиционная углеродистая сталь и низколегированная сталь.

По сравнению с низкоуглеродистой сталью, хромированная сталь обеспечивает значительное повышение прочности, твердости и, что наиболее важно, коррозионной стойкости.

С другой стороны, высокоуглеродистая сталь по прочности не уступает, а иногда даже превосходит нержавеющую сталь, но по сути является материалом отдельного сегмента в производственном мире.

В отличие от любой углеродистой стали, хромированная сталь может выжить и процветать без окисления в агрессивных или влажных средах. При этом углеродистая сталь намного дешевле нержавеющей стали и лучше подходит для крупных конструктивных элементов, таких как трубы, балки и листовой прокат.

Низколегированная сталь во многих отношениях превосходит сталь, но все же ей не хватает коррозионной стойкости. Он может эффективно соответствовать свойствам ткани из нержавеющей стали - в результате сплавы, такие как 4140 и 4340, часто обрабатываются и используются во многих областях, в которых окисление на ощупь не повреждает.

Нержавеющая сталь может быть материалом более высокого качества, который лучше использовать в промышленных операциях, где качество деталей не может быть снижено.

Углеродистая сталь и нержавеющая сталь для 3D-печати в Китае

Независимо от того, хотите ли вы использовать углерод или нержавеющую сталь для производства продукции, жизненно важно выбрать правильного производителя стали. В Рош Индастри, выполняем 3D-печать для углеродистой и нержавеющей стали.

Ссылки на связанные источники:

Rocheindustry специализируется на высоком качестве Быстрое прототипирование, быстрый мелкосерийное производство и крупносерийное производство. Услуги быстрого прототипа, которые мы предоставляем, - это профессиональный инжиниринг, Обработка CNC включая фрезерные и токарные станки с ЧПУ, Изготовление листового металла или прототипирование листового металла, Умрите литье, металлическое тиснение, Вакуумное литье, 3D печать, SLA, Изготовление прототипов методом экструзии пластика и алюминия, Быстрая оснастка, Быстрое литье под давлением, Обработка поверхности закончить услуги и другие услуги быстрого прототипирования Китая, пожалуйста свяжитесь с нами прямо сейчас.

Читайте также: