Обработка резанием сталь 40х

Обновлено: 02.05.2024

Служебное назначение детали "Вал". Материал детали и его свойства. Определение типа производства и партии запуска детали. Выбор заготовки и способа ее получения. Назначение маршрута обработки поверхности детали. Расчет промежуточных припусков и допусков.

| Рубрика | Производство и технологии |

| Вид | курсовая работа |

| Язык | русский |

| Дата добавления | 22.05.2018 |

| Размер файла | 1,5 M |

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Содержание

1. Служебное назначение детали

2. Требования точности, предъявляемые к детали

3. Анализ конструкции детали

4. Материал детали и его свойства

5. Определение типа производства и партии запуска детали

6. Выбор заготовки и способа ее получения

7. Назначение маршрута обработки поверхности детали

8. Назначение маршрута обработки детали в целом

9. Расчет промежуточных припусков и допусков

10. Проектирование операций

Введение

Машиностроение, поставляющее новую технику отраслями народного хозяйства, определяет технический прогресс страны. Технологическая подготовка представляет собой часть производственного процесса. Задачей которой является обеспечение технологичности конструкции изделия, разработка технологических процессов.

Перед машиностроительной промышленностью стоят задачи совершенствования технологических процессов, изобретение и изучение новых методов производства, дальнейшее развитие и внедрение комплексной механизации и автоматизации производственных процессов на базе достижений науки и техники, обеспечивающих наиболее высокую производительность труда при надлежащем качестве и наименьшей себестоимости выпускаемой продукции.

Для обработки резанием, которое до сих пор является ведущим среди процессов формообразования, важным становится увеличение скоростей обработки, применение новых видов инструментов и приспособлений, нового прогрессивного оборудования, а также повышение износостойкости, твердости инструмента и использование новых прогрессивных инструментальных материалов.

Повышение требований к качеству деталей машин вызывает необходимость поиска новых высокопроизводительных методов обработки поверхности, обеспечивающих изготовление детали в соответствии с предъявляемыми требованиями.

В данной работе рассматривается изготовление вала из стали 40Х, приводится анализ технологичности, маршрут обработки, расчет межоперационных размеров, а также выбор режимов резания и оборудования к двум операциям.

Данная деталь служит для передачи вращения в механизме. Деталь испытывает в основном радиальные нагрузки. Конструкция детали достаточно проста и технологична.

Рис. 1 - Чертеж детали.

Своими двумя сфрезерованными поверхностями вал устанавливается на рабочий оргпн в сборочную единицу. Шлицевые пазы служат посадочной поверхностью для установки зубчатых колес, необходимых для передачи крутящего момента, из-за этого к валу предъявляются особые требования по прочности.

Все наружные поверхности имеют правильную форму. Ступени вала вполне доступны для обработки на универсальном оборудовании и универсальным режущим инструментом. Следовательно, наружную поверхность вала можно отнести к технологичной.

С точки зрения механической обработки в отношении технологичности конструкции детали можно отметить следующее: основной обработкой детали является токарная обработка заготовки для предания ей необходимых размеров. Токарная обработка производится токарных станках за несколько установов в центрах.

4. Материал детали и его свойства

Материал детали - сталь 38ХА ГОСТ 4543-71. Химический состав и механические свойства стали 380ХА приведены в таблицах 1 и 2

Таблица 1- Химический состав стали 38ХА в %

Таблица 2 Механические свойства стали

Температура 0 С

Закалка в масле

Отпуск с охлаждением

5. Определение типа производства и партии запуска детали

Тип производства и соответствующие ему формы организации работы определяют характер технологического процесса. От правильного выбора типа производства на проектируемом участке зависит качество разработки всего проекта. Поэтому необходимо, исходя из заданной программы выпуска и типа производимых деталей, установить тип производства.

Производство можно отнести к тому или иному типу условно по количеству обрабатываемых в год деталей или изделий одного наименования и типоразмера. По типам производства машиностроительное производство подразделяется на три большие группы (см. табл. 1).

Таблица 1.Определение типа производства по количеству обрабатываемых деталей одного названия и типоразмера в год [1].

Количество обрабатываемых деталей одного наименования и типоразмера в год, шт.

Крупные, тяжелые детали большой трудоемкости массой свыше 30 кг.

Детали средних размеров и трудоёмкости массой

Небольшие, легкие, малотрудоёмкие детали

По таблице определяется тип производства. Учитывая то, что количество изготавливаемых деталей равно 1000 и масса одного изделия составляет 3,95кг, принимается среднесерийный тип производства. Особенности организации серийного производства заключаются в том, что удается специализировать рабочие места для выполнения нескольких подобных технологических операций, наряду с универсальным применять специальное оборудование и технологическую оснастку, широко применять труд рабочих средней квалификации, эффективно использовать оборудование и производственные площади, снизить, по сравнению с единичным производством, расходы на заработную плату.

При среднесерийном типе производства обработка изделий происходит партиями. Количество деталей партии рассчитывается по формуле [1]:

где: - количество деталей по годовой программе, ; D = 1000 шт.

- число дней, на которое необходимо иметь запас деталей на складе; ;

- число рабочих дней в году; .

Количество деталей в партии 25 шт.

6. Выбор заготовки и способа ее получения

Выбор заготовки осуществляется исходя из того условия, что форма и размеры заготовки должны быть максимально приближенными к форме и размерам готового изделия. Экономический эффект возникает в связи со снижением себестоимости изготовления изделия, сокращением количества используемого оборудования, приспособлений, инструмента, затрат на оплату труда станочников, транспортные и др. расходы. При приближении размеров заготовки к размерам изделия производство заготовки усложняется, требует больших затрат. Очень важным является определение оптимальной формы и размеров заготовки, при которых происходит уменьшение отходов производства (таких, как стружка) и вместе с тем затраты на производство заготовки не требуют больших затрат [1].

При изготовлении заготовок типа “вал” применяют различные методы: прокатку, горячую и холодную штамповку и т.д. При выборе вида заготовки (штамповка, прокат и др.) учитывают следующие факторы [1]:

1. размеры детали;

4. масштаб производства;

5.размеры припусков на обработку;

6. точность размеров.

При выборе способа получения заготовки следует руководствоваться следующими соображениями:

v Фасонные детали, подвергающиеся ударным нагрузкам и действиям растяжения и изгиба, целесообразно изготовлять ковкой или штамповкой.

v Для деталей, работающих преимущественно на изгиб, растяжение и кручение при значительной разнице в поперечных сечениях, применяются заготовки в виде поковок и штамповок.

v Заготовки из проката применяют для деталей, по конфигурации приближающихся к какому-либо виду проката.

Учитывая все вышеперечисленные факторы, для данной детали целесообразно брать заготовки в виде проката, т.к максимальный перепад диаметров составляет 5мм.

7. Назначение маршрута обработки поверхности детали

Рис. 2 - Обрабатываемые поверхности.

Таблица 2. Маршрут обработки поверхностей.

1 Прокат, 12 квалитет, Rz40

2 Сверление, 10 квалитет, Ra 6,3

3 Резьбонарезание, 8 квалитет

2 Получистовое точение, 10 квалитет, Ra 6,3

4 Чистовое обтачивание, 9 квалитет, Ra 3,2

4 Чистовое обтачивание, 8 квалитет, Ra 3,2

1 Фрезерная, 8 квалитет, Rа 3,2

2 Фрезерно-центровальная, 14 квалитет, Rz 40

1 Точение канавок, 10 квалитет, Rа 6,3

1 Шлицефрезерная, Ra 3,2

3 Шлифование, 7 квалитет, Ra 0,8

1 Сверление, 10 квалитет, Ra 6,3

2 Развертывание, 8 квалитет, Ra1,6

8. Назначение маршрута обработки детали в целом

При построении технологического процесса важно соблюсти следующую последовательность обработки:

v Обработка поверхностей, принятых за технологические базы.

v Обработка остальных поверхностей.

v Формообразование отверстий и пазов.

В первую очередь обрабатываются те поверхности, которые являются базовыми при дальнейшей обработке. В данном случае базовыми поверхностями являются центровые отверстия.

Затем обрабатывают те поверхности, с которых снимается наибольший слой металла. После этого обрабатываются поверхности, с которых снимается наименьший слой металла.

Обработка резанием сталь 40х

Перлит , в свою очередь, осложняет процесс резания следующими факторами: сильный абразивный износ; повышенные силы резания.

Обрабатываемость резанием сталей с содержанием C < 0,25 % в значительной мере обусловлена вышеназванными свойствами феррита. При низких скоростях резания на режущей кромке образуются наросты. С повышением скорости резания износ инструмента постепенно увеличивается, при этом возрастает и температура резания. Учитывая эти факторы, следует выбирать инструмент по возможности с положительным передним углом. Поверхности низкого качества и с множеством заусенцев образуются прежде всего при низких скоростях резания, обусловленных технологией обработки.

Для углеродистых сталей с содержанием C от 0,25 до 0,4 % свойства перлита влияют на обрабатываемость резанием следующим образом: снижаются склонность к налипанию и образование наростов на режущей кромке; вследствие повышенной нагрузки на зону контакта возрастает температура резания и увеличивается износ инструмента; структура материала положительно влияет на чистоту обработки поверхности, на количество и форму стружки.

При дальнейшем повышении содержания углерода (0,4 % < C < 0,8 %) доля перлита увеличивается, а при 0,8 % C перлит остается единственной структурной составляющей. В целом стали считаются материалом, хорошо поддающимся резанию, только с точки зрения образования стружки и чистоты обработки поверхности. Вследствие повышенной твёрдости и прочности надлежит считаться с интенсивным износом. Для уменьшения износа следует работать с пониженной скоростью или с использованием СОЖ.

В заэвтектических углеродистых сталях (C > 0,8 %) при медленном охлаждении на воздухе также образуются феррит и цементит . В отличие от доэвтектических углеродистых сталей ферритовая решетка не образуется, феррит присутствует только в качестве раствора в перлите. Образование перлита начинается непосредственно от границ зерна аустенита. При содержании углерода значительно выше 0,8 % на границах зерна происходит осаждение цементита, т.е. даже свободный цементит образует оболочку вокруг зерен аустенита или перлита. Подобные стали при обработке резанием вызывают очень сильный износ. Наряду с интенсивным абразивным воздействием твёрдых и хрупких структурных составляющих, возникающие высокие давления и температуры даже при

сравнительно низких скоростях резания вызывают сильный износ по передней и задней поверхностям. В связи с этим надлежит работать с низкими скоростями резания и большими поперечными сечениями стружки, а также с прочными режущими кромками.

В инструментальных, легированных и быстрорежущих сталях увеличение легирующих элементов всегда приводит к ухудшению обрабатываемости (до Коб = 0,6) и росту шероховатости обработанной поверхности вследствие образования твердых карбидов. При этом, как правило, повышаются предел прочности σв при растяжении и твердость сталей, возрастает сопротивление сталей обработке резанием. Наихудшую обрабатываемость имеют структуры: сорбитообразный перлит, сорбит и тростит после закалки и отпуска. Наилучшей по обрабатываемости структурой инструментальных сталей является зернистый перлит с равномерно распределенными мелкими карбидами после тщательной проковки и сфероидизирующего отжига. В целом же в зависимости от химического состава у высоколегированных сталей коэффициент обрабатываемости снижается от Коб = 0,65 (хромистые, коррозионностойкие стали) до Коб = 0,3 (хромоникелевые жаростойкие стали).

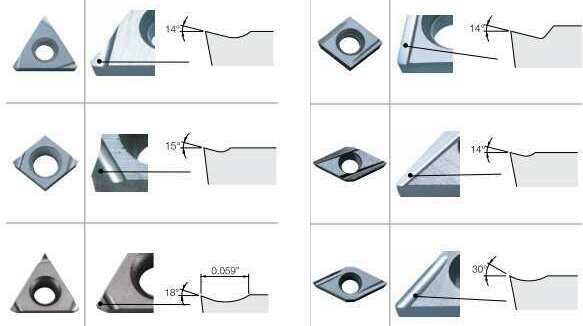

Низкоуглеродистая сталь … такая как Ст. 3, Сталь 20… (содержание углерода <0,25%) требует особого внимания из-за сложностей со стружкодроблением и тенденции к налипанию (наростообразование на режущей кромке). Для дробления и отвода стружки необходимо обеспечить как можно большую подачу. Необходимо использовать высокую скорость резания для предотвращения наростообразования на режущей кромке пластины, которое может отрицательно сказываться на качестве обработанной поверхности. Применение пластин с острыми кромками и геометриями для ненагруженного резания уменьшают тенденции к налипанию материалов и предотвращают разрушение кромки.

При чистовой обработке таких сталей рекомендуется применение острых полированных геометрий пластин из кермета, при этом скорость резания должна быть в пределах от 150 до 450 м/мин (в зависимости от условий обработки и производителя пластин значение скорости резания может доходить до 500-700 м/мин). Кермет обеспечивает не только превосходную остроту режущей кромки, но способствует минимальному взаимодействию материала инструмента и обрабатываемого материала, что в свою очередь способствует получению высокого качества обрабатываемых поверхностей. Кермет как правило плохо работает на скоростях ниже 100 м/мин, качество обработки и стойкость пластин заметно снижаются.

Применение высококачественных СОЖ для чистовой обработки так же способствует улучшению обрабатываемости низкоуглеродистых сталей.

При фрезеровании низкоуглеродистых сталей основной проблемой так же является образование наростов и заусенцев. Одним из вариантов решения проблемы является применение скоростной обработки, применение инструментов с острой геометрией, применение качественных СОЖ.

Обрабатываемость низколегированной стали зависит от содержания легирующих элементов и термообработки (твёрдости). Для всех материалов в этой группе наиболее распространёнными механизмами износа являются лункообразование и износ по задней поверхности. Поскольку упрочнённые материалы выделяют в зоне резания больше тепла, распространённым механизмом износа также является пластическая деформация. Для низколегированной стали в неупрочнённом состоянии первым выбором будет серия сплавов и геометрий для стали. Для точения упрочнённых материалов предпочтительно использовать более твёрдые сплавы, пластины с многослойными износостойкими покрытиями (в определенных случаях керамику и CBN).

Высоколегированные стали с общим содержанием легирующих элементов более 5%. В эту группу входят и мягкие, и упрочнённые материалы. Обрабатываемость снижается с ростом содержания легирующих элементов и твёрдости. Что касается низколегированных сталей, то первым выбором будут сплавы и геометрии для стали. Сталь с содержанием легирующих элементов более 5% и твёрдостью более 450 HB предъявляет дополнительные требования в плане стойкости к пластической деформации и прочности кромки. Часто для сталей, в состав легирующих элементов которой входят хром, титан, марганец - рекомендуется применение прочных сплавов пластин с многослойными износостойкими покрытиями подобными для обработки чугунов, поскольку преобладающим становится износ по задней поверхности, выкрашивания.

При фрезеровании сталей высокой твёрдости важное значение приобретает взаимное расположение заготовки и фрезы для предотвращения выкрашивания режущей кромки (во избежание излишнего увеличения толщины стружки на выходе, а также по возможности проводить черновую обработку без применения СОЖ).

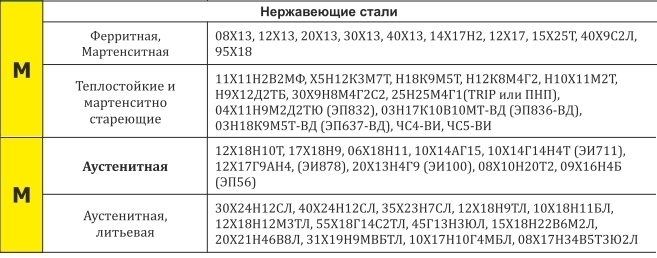

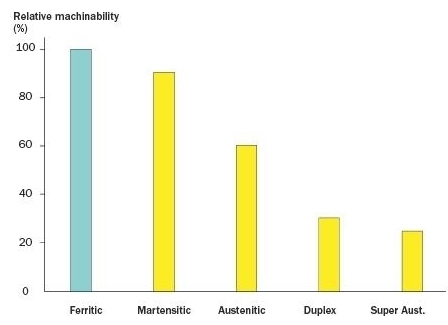

Нужно заметить, что в каталогах различных производителей инструмента мартенситные нержавеющие стали (типа 20Х13, 40Х13, 65Х13, 14Х17Н2, 95Х18 и др.) часто вносят в таблицы раздела группы Р. При обработке подобных материалов назначаются инструменты (марки сплавов) соответствующие для обработки сталей из раздела ISO группы Р. Мартенситная структура твердая, и вызывает в основном износ по задней поверхности. Применение твердых сплавов с многослойными износостойкими покрытиями, которые в сочетании обеспечивают и хорошую термостойкость, и высокую износостойкость позволяют вести обработку таких сталей без особых сложностей. Коэффициент обрабатываемости таких сталей в отожженном состоянии, или в закаленном и отпущенном состоянии при твердости 270-340HB для твердого сплава составляет Кʋтв.спл.=0,6-0,8.

Обрабатываемость многих сталей улучшается в результате отжига и отпуска , которые приводят к снижению действительного предела прочности при максимальном выделении из твердого раствора и максимальной коагуляции карбидов. Плохо обрабатываются стали и как с очень низкой твердостью, так и с высокой.

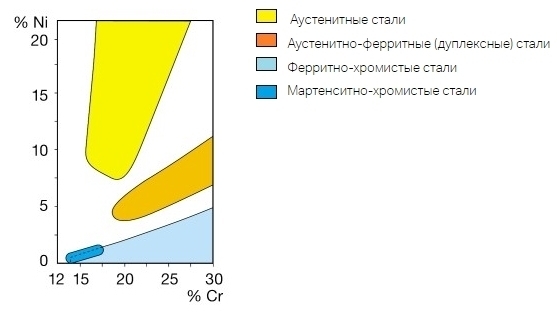

- мартенситные стали, которые имеют в качестве основной структурной составляющей мартенсит. Они содержат от 12 до 17 % Cr (хромистые стали) и имеют достаточно высокое содержание углерода (C), что позволяет подвергать такие сплавы закалке.

- мартенситно-ферритные сплавы имеют структуру, в которой, кроме мартенсита, содержится более 10 % феррита. Они включают от 13 до 18 % Cr (хромистые стали).

- ферритные стали отличаются структурой, основанной на феррите. В их составе есть от 13 до 30 % Cr (хромистые стали). Такие сплавы отличаются магнитными свойствами. Они имеют доступную себестоимость, что обусловлено низким содержанием никеля.

- аустенито-мартенситные стали имеют структуру, состоящую из аустенита и мартенсита в определенных пропорциях. Они включают от 12 до 18 % Cr и от 4 до 9 % Ni (хромоникелевые и хромомарганцевоникелевые стали).

- аустенито-ферритные сплавы имеют структуру, включающую аустенит и минимум 10 % феррита (хромоникелевые и хромомарганцевоникелевые стали).

- аустенитные стали имеют структуру, основанную на аустените (хромоникелевые стали, хромомарганцевоникелевые стали).

В сравнении с обычными сталями, высоколегированные коррозионно-стойкие и жаростойкие стали обладают худшей обрабатываемостью, так как содержат в больших количествах легирующие элементы: хром (15. 18 %), никель (8. 11 %), марганец (1.. .2 %). Иногда в них входят в небольших количествах титан, вольфрам, молибден, ниобий при некотором снижении содержания хрома и никеля.

Снижение обрабатываемости этих сталей связано с изменением их механических и теплофизических свойств. Например, жаростойкие (окалино-стойкие) и жаропрочные стали аустенитного класса отличаются высокой упрочняемостью при резании. Некоторые марки сталей в процессе пластического деформирования склонны к структурным превращениям, заключающимся в переходе аустенита в мартенсит. Эти стали, как правило, имеют низкую теплопроводность, что затрудняет отвод теплоты из зоны резания в стружку и заготовку. При этом повышаются температура резания и интенсивность износа инструментов, возможно образование термических трещин на кромках инструмента (пластин).

Стоит заметить, в определенных случаях предварительная термическая обработка на структуру - способствует улучшению обрабатываемости многих типов нержавеющих сталей.

При обработке нержавеющих сталей затруднен контроль над стружкообразованием, наиболее плохой контроль над стружкодробленим происходит при обработке аустенитных и дуплексных нержавеек, относительно хороший при обработке ферритной и мартенситной нержавеющих сталей. Обработка нержавеющих сталей сопровождается высокими силами резания и высокой температурой в зоне резания, липкие сорта склонны к налипанию на режущую кромку (образование наростов при невысоких скоростях обработки), склонны к упрочнению. Для снижения вероятности образования наростов рекомендуется обработка на скоростях более 100-120 м/мин. При черновой обработке, в случае, когда подача СОЖ строго в зону резания затруднена даже с применением высокого давления СОЖ через инструмент (державку) – рекомендуется работа без применения СОЖ для снижения вероятности возникновения термотрещин. При чистовой обработке применение СОЖ обязательно (при этом стоит заметить, что качество обработанных поверхностей, стойкость инструмента во многом зависит от качества СОЖ и схемы его подачи). Подача СОЖ под высоким давлением четко в зону резания может снизить износ инструмента до 2-5 раз. Нужно упомянуть и положительный опыт при охлаждения зоны резания углекислотой до температуры минус 50-70 градусов по Цельсию.

При работе на универсальных станках в качестве смазки (СОЖ) при обработке нержавеющих сталей часто применяют олеиновую кислоту, сало, иногда специализированные смазки (см .приложение 1 ).

Определение режима резания при точении (заготовка – поковка из стали 40Х)

Обтачиваются в центрах ступени вала d1, d2, d3, d4, d6 на длину l1, l2, l3, l4, l5 (рис. 1, табл.1).

Заготовка – поковка из стали 40Х (марка стали по табл.1).

Припуски на сторону для каждой поверхности t=2,5 мм (табл.1).

Материал резцов: резцы оснащены пластинками из твердого сплава Т15К6.

Проходные резцы с углами φ = 45 о , φ1 = 10 о , α = 8 о , γ = 10 о , λ = 5 о , радиус r = 2 мм.

Проходные упорные резцы с углами φ = 90 о , φ1 = 10 о , α = 8 о , γ = 10 о , λ = 0 о , радиус r = 1 мм.

Размеры державок резцов 16 × 25 мм.

Стойкость инструмента Т = 90 мин.

Определить режимы резания при черновом обтачивании поверхностей на токарном станке модели 16К20 (паспортные данные в приложении П. 2.)

Расчет выполнить по двум поверхностям, указанным по вариантам.

Обрабатываемый материал сталь

Припуск на сторону,

1. Определение глубины резания t, учитывая деление припуска по переходам по приложению 1, табл.2.

Обработка по переходам

Припуск по переходам, мм

Квалитет точности по переходам

Шероховатость поверхности по переходам

JТ16

Rа2,5

Rа 1,25

Поверхность (4) d4 = 90 мм

Расчётный диаметр 95,0 мм.

2. Выбор подачи s= 0,6 мм/об. При черновом наружном точении (табл. 5.5). Выбранная величина подачи s= 0,6 мм/об, соответствует паспортным данным станка.

3. Расчет скорости резания (м/мин), при наружном продольном точении по формуле:

где Cv = 350 - коэффициент, учитывающий вид обработки, материал режущей части резца, величину подачи, обрабатываемый материал (табл. 5.6);

m = 0,2; х =0,15; у =0,35 - показатели степени (табл. 5.6);

Kv - коэффициент обрабатываемости, является произведением коэффициентов, учитывающих: влияние материала заготовки - Kмv; состояние поверхности – Kпv; материал инструмента – Kиv; величину углов резцов в плане – Kφv и Kφıv и вычисляется по формуле:

Коэффициент Kмv рассчитывается по формуле:

где КГ=1,0 и nv=1,0 определяются (табл. 5.1), σв = 780 МПа

Коэффициенты определяются: Kпv = 1,0 (табл. 5.2); Kиv = 1,0- (табл. 5.3); Kφv = 1,0 и Kφıv = 1,0- (табл. 5.7).

Т = 90 (мин) – среднее значение стойкости инструмента;

T = 1,8 ( мм) – глубина резания;

S = 0,6 ( мм/об) – подача на оборот.

3.1 По рассчитанной скорости резания вычисляется частота вращения шпинделя станка n, об/мин.

где D = 95 мм– диаметр заготовки.

По паспорту станка выбираю = 500 об/мин

3.2 По установленному значению числа оборотов шпинделя определяю скорость резания

4. Проверка осуществления выбранных режимов по мощности главного привода станка Ncт.

Мощность резания при точении:

где Pz – главная составляющая силы резания (Н) вычисленная по формуле:

где Ср = 300- коэффициент; хp=1,0; yр=0,75; np=-0,15 - показатели степени выбираются из табл. 5.8;

Сталь 40х обработка резанием

где Cv = 350 — коэффициент, учитывающий вид обработки, материал режущей части резца, величину подачи, обрабатываемый материал (табл. 5.6);

m = 0,2; х =0,15; у =0,35 — показатели степени (табл. 5.6);

Kv — коэффициент обрабатываемости, является произведением коэффициентов, учитывающих: влияние материала заготовки — Kмv; состояние поверхности – Kпv; материал инструмента – Kиv; величину углов резцов в плане – Kφv и Kφıv и вычисляется по формуле:

Т = 90 (мин) – среднее значение стойкости инструмента;

где Ср = 300- коэффициент; хp=1,0; yр=0,75; np=-0,15 — показатели степени выбираются из табл. 5.8;

в состоянии поставки

Значения твёрдости и

предела прочности на разрыв (не более)

Обрабатываемость резанием резцами

Ст2кп, Ст2пс, Ст2сп

Ст3сп, Ст3Гпс, Ст3Гсп

Ст5пс, Ст5сп, Ст5Гпс,

Сталь низкоуглеродистая конструкционная качественная

08, 10, 10кп, 10пс, 10

Сталь низкоуглеродистая низколегированная качественная

легированная качественная и высококачественная

Окончание таблицы 3.1

30ХГС, 30ХГСА, 35ХГСА

38ХГН после закалки с отпуском

30ХГТ после закалки с отпуском

35ХМ после закалки с отпуском

Сталь улучшаемая легированная

65Г после закалки

Примечание. Буквами обозначен материал режущей части резцов: Р – быстрорежущая сталь (Р18, Р12, Р9, Р6М5 и др.); ТС – твёрдый сплав (ВК8, ВК6, ВК4, ТТ20К9, Т30К4, Т15К6).

Эта часть работы заканчивается анализом технологичности обработки резанием заданной марки стали в сравнении с эталонным материалом и рекомендациями по выбору материала для оснащения режущего инструмента.

Марка стали — 40Х

Стандарт — ГОСТ 4543

Заменитель — 45Х, 38ХА, 40ХН, 40ХС, 40ХФ, 40ХР

Сталь 40Х содержит в среднем 0,4% углерода, Х — указывает содержание хрома в стали примерно 1%.

Из легированной конструкционной стали 40Х изготовляют различные нагруженные детали, подвергающиеся закалке и отпуску: валы, вал-шестерни, коленчатые и кулачковые валы, оси, плунжеры, штоки, кольца, шпиндели, оправки, рейки, пальцы, рычаги, зубчатые колеса, зубчатые венцы, ответственные болты, шпильки.

| Массовая доля основных химических элементов, % | |||

|---|---|---|---|

| C — углерода | Si — кремния | Mn — марганца | Cr — хрома |

| 0,36-0,44 | 0,17-0,37 | 0,50-0,80 | 0,80-1,10 |

| Температура критических точек, °С | |||

|---|---|---|---|

| Ac1 | Ac3 | Ar1 | Ar3 |

| 743 | 815 | 693 | 730 |

| Технологические свойства | |

|---|---|

| Ковка | Температура ковки, °С: начала 1250, конца 800. Сечения до 350 мм охлаждаются на воздухе. |

| Свариваемость | Трудносвариваемая. Способы сварки: ручная дуговая сварка, электрошлаковая сварка. Необходимы подогрев и последующая термообработка. Контактная сварка — необходима последующая термообработка. |

| Обрабатываемость резанием | В горячекатаном состоянии состоянии при HB 163-168 и σв = 610 МПа: Kv твердый сплав = 1,2 Kv быстрорежущая сталь = 0,95 |

| Флокеночувств. | Чувствительна |

| Склонность к отпускной хрупкости | Склонна |

| Физические свойства | Температура испытаний, °С | |||||||||

|---|---|---|---|---|---|---|---|---|---|---|

| 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 | |

| Модуль нормальной упругости E, ГПа | 214 | 211 | 206 | 203 | 185 | 176 | 164 | 143 | 132 | — |

| Модуль упругости при сдвиге кручением G, ГПа | 85 | 83 | 81 | 78 | 71 | 68 | 63 | 55 | 50 | — |

| Плотность ρn, кг/м 3 | 7850 | — | 7800 | — | — | 7650 | — | — | — | — |

| Коэффициент теплопроводности λ, Вт/(м*К) | 41 | 40 | 38 | 36 | 34 | 33 | 31 | 30 | 27 | — |

| Удельное электросопротивление ρ, нОм*м | 278 | 324 | 405 | 555 | 717 | 880 | 1100 | 1330 | — | — |

| 20-100 | 20-200 | 20-300 | 20-400 | 20-500 | 20-600 | 20-700 | 20-800 | 20-900 | 20-1000 | |

| Коэффициент линейного расширения α*10 6 , K -1 | 11,8 | 12,2 | 13,2 | 13,7 | 14,1 | 14,6 | 14,8 | 12,0 | — | — |

| Удельная теплоемкость c, Дж/(кг*К) | 466 | 508 | 529 | 563 | 592 | 622 | 634 | 664 | — | — |

Отверстия под резьбу

Таблица сверл для отверстий под нарезание трубной цилиндрической резьбы.

Размеры гаек под ключ

Основные размеры под ключ для шестигранных головок болтов и шестигранных гаек.

G и M коды

Примеры, описание и расшифровка Ж и М кодов для создания управляющих программ на фрезерных и токарных станках с ЧПУ.

Типы резьб

Типы и характеристики метрической, трубной, упорной, трапецеидальной и круглой резьбы.

Масштабы чертежей

Стандартные масштабы изображений деталей на машиностроительных и строительных чертежах.

Режимы резания

Онлайн калькулятор для расчета режимов резания при точении.

Таблица сверл и отверстий для нарезания метрической резьбы c крупным (основным) шагом.

Станки с ЧПУ

Классификация станков с ЧПУ, станки с ЧПУ по металлу для точения, фрезерования, сверления, расточки, нарезания резьбы, развёртывания, зенкерования.

Онлайн калькулятор для расчета режимов резания при фрезеровании.

Форматы чертежей

Таблица размеров сторон основных и дополнительных форматов листов чертежей.

CAD/CAM/CAE системы

Системы автоматизированного проектирования САПР, 3D программы для проектирования, моделирования и создания 3d моделей.

Чтение чертежей

Техническое черчение, правила выполнения чертежей деталей и сборочных чертежей.

Читайте также: