Охрупчивание конструкционных сталей и сплавов

Обновлено: 16.05.2024

Сталь, применяемая для изготовления деталей машин, строительных конструкций и других сооружений, должна обладать высокими механическими свойствами. При этом сталь должна обладать высоким комплексом механических свойств, а не высоким значением какого-либо одного свойства. Материал, идущий на изготовление деталей, подвергающихся большим нагрузкам, должен хорошо сопротивляться таким нагрузкам и наряду с высокой прочностью обладать вязкостью, чтобы сопротивляться динамическим и сопротивляться динамическим и ударным воздействиям.Другими словами, материал должен обладать прочностью и надежностью.

В деталях, испытывающих знакопеременные нагрузки, металл должен обладать высоким сопротивлением усталости, а трущиеся детали -сопротивлением износу. Во многих случаях требуется хорошее сопротивление коррозии, ползучести и другим постоянным воздействиям. Это значит, что детали должны быть долговечными. Таким образом, детали машин должны быть изготовлены из прочного, надежного и долговечного материала.

Механические свойства стали зависят от ее структуры и состава. Совместное воздействие термической обработки и легирования является эффективным способом повышения механических характеристик стали. Возможными способами улучшения (повышения) механических характеристик стали являются: увеличение содержания углерода; легирование:, диспергирование структурных составляющих (путем понижения температуры превращения аустенита в сочетании с отпуском); измельчение зерна:, наклеп. Однако всякое упрочнение, проведенное указанными способами (кроме измельчения зерна и легирования никелем), снижает вязкость (повышает порог хладноломкости и уменьшает работу распространения трещины).

Поэтому при разработке составов конструкционных сталей и режимов их термической обработки нужно рассматривать такие способы, при которых пластические и вязкие свойства уменьшаются в минимальной степени.

Простое увеличение углерода при феррито-перлитной структуре (нормализованное состояние) приводит к повышению прочности и порога хладноломкости. Максимальная прочность при такой структуре соответствует содержанию углерода примерно 1% С и достигает всего лишь 100 кгс/мм 2 , тогда как. порог хладноломкости лежит ниже 0°С лишь при содержании углерода не более 0,4%.

Таким образом, предельное содержание углерода в термически не упрочненной стали с феррито-перлитной структурой составляет 0,4%. При этом сталь будет иметь бв =60 кгс/мм 2 .

Если предъявить требования свариваемости, то содержание углерода должно быть снижено во избежание образования трещин в сварном шве и его охрупчивания; прочность при этом снизится до 35 кгс/мм 2 .

Получение дисперсных структур в результате переохлаждения аустенита ведет к непрерывному повышению твердости и прочности: максимальную твердость (прочность) имеет мартенситная структура. При 0,4% С мартенситная структура имеет твердость около HRC 60 (НВ 650), что соответствует прочности порядка. 20-40 кгс/мм 2 . Однако вязкость в этом случае недопустимо низкая, и должна быть повышена отпуском, правда, за счет снижения прочности.

Двойная обработка, при которой окончательная структура формируется не из аустенита, а из мартенсита, т.е. применение закалки с последующим отпуском позволяет широко изменять прочностные свойства от максимальных, соответствующих закаленному состоянию до минимальных, соответствующих отожженному, и важно, что при этом пластические и вязкие свойства оказывающей более высокие, чем при одинарной обработке (продукты распада аустенита).

Такое повышение качества стали в результате двойной термической обработки - закалки и высокого отпуска - называется термическим улучшением).

Оптимальные механические свойства достигаются в результате улучшения (или изотермической закалки), для чего аустенит должен быть при закалке переохлажден до температур образования мартенсита. В углеродистых сталях при применяемых на практике интенсивных закалочных средах (вода) сквозную закалку удается получить в сечениях до -10-15 мм.

Увеличить прокаливаемость термическими средствами (интенсификация охлаждения, выращивания зерна) нецелесообразно, так как возникает опасность получения закалочных дефектов и ухудшения вязких свойств.

Практически остается один способ углубления прокаливаемости -легирование.Было показано, что введение легирующих элементов приведет вначале к улучшению механических свойств (например, порога, хладноломкости) пока при данных условиях (размер деталей, условия охлаждения) не будет достигнута сквозная прокаливаемость, после чего дальнейшее увеличение содержания легирующего элемента приводит уже к ухудшению свойств. Режим термической обработки конструкционных сталей определяется главным образом содержанием углерода.

Рассмотрим применяемые на практике типичные режимы термической обработки для низкоуглеродистой (0,10-0,25% С) исреднеуглеродистой (0,30-0,45% С) сталей. Конструкционные стали подвергаютдвойной упрочняющей термической обработке - закалке + отпуску, причем среднеуглеродистые -обычно высокому отпуску (улучшению), низкоуглеродистые – низкому.

Режим закалки определяется положением критических точек и способностью аустенита к переохлаждению.

Нагрев под закалку проводят, как правило, до температур, незначительно превышающей (на 30-50°С) точку Асз .У большинства марок конструкционных низкоуглеродистых сталей эта температура находится около 900°С и у среднеуглеродистых - около 850°С. Низколегированные стали, как и углеродистые, следует закаливать в воде (и лишь при малых размерах - в масле), так как малая устойчивость переохлажденного аустенита в районе перлитного распада (около 600°С) делает необходимым быстрое охлаждение при закалке.

Увеличение содержания легирующих элементов приводит к увеличению устойчивости переохлажденного аустенита. В конструкционных сталях обычного состава содержание легирующих элементов таково, что становится возможной закалка в масле. В некоторых сталях с несколькими легирующими элементами (например, в хромовольфрамовых или хромоникельмолибденовых, сталях) перлитное превращение аустенита настолько задерживается, что охлаждением деталей больших размеров на спокойном воздухе достигается переохлаждение аустенита до температур мартенситного превращения. Рассматривая условия, которые необходимо создать для охлаждения при закалке легированных конструкционных сталей, мы должны вспомнить еще об одной особенности кинетики распада аустенита сталей, легированных карбидообразующими элементами. В этих сталях (низкоуглеродистых) скорость бейнитного превращения при 300 - 400°С оказывается существенно более высокой, чем скорость перлитного распада 500-600°С). Поэтому при закалке следует ускорять охлаждение в нижнем районе температур (при 300-400°С), чтобы избежать бейнитного превращения.

В виде общего вывода важно заметить, что у легированньк сталей мартенситная структура может быть достигнута более медленным охлаждением, чем у углеродистых; более медленное охлаждение создает меньшие внутренние напряжения, что является фактором, повышающим конструктивную прочность.

Закалка стали на мартенсит - это первый этап термической обработки конструкционной стали. Низкая пластичность, значительные внутренние напряжения не допускают применения конструкционной стали только в закаленном состоянии. Необходим отпуск, повышающий пластичность и вязкость и уменьшающий внутренние напряжения. Отпуск - завершающая операция термической обработки конструкционной стали, окончательно формирующая ее свойства.

В низкоуглеродистой стали после закалки получается достаточно пластичный мартенсит.

Отпуск при 150°Сснимает (конечно, только частично) внутренние напряжения и несколько повышает пластичность. В лучших сортах низкоуглеродистых легированных сталей при такой термической обработке (закалка + отпуск при 150°С) достигается высокий комплекс механических свойств ( до 130-140 кгс/мм 2 при =50-60% ). Структура после такой обработки состоит из отпущенного малоуглеродистого мартенсита.

Для среднеуглеродистых конструкционных сталей, у которых после закалки получается мартенсит с большим содержанием углерода, такой отпуск недостаточен, если стремиться получить высокую вязкость.

При низком отпуске прочность будет повышенной (σв =160-170 кгс/мм 2 , а пластичность и вязкость - низкими. Поэтому для этих сталей необходим более высокий отпуск, который обычно проводят при 550-600°С. При этой температуре происходит полный распад мартенсита с образованием зернистой высокодисперсной феррито-карбидной смеси - сорбита. Механические свойства при этом будут примерно такими же, как и при низкотемпературном отпуске малоуглеродистых сталей т.е.σ в=120-130 кгс/мм 2 , σ = 50-60.

Типичным режимом термической обработки для получения лучшего комплекса механических свойств являются: для малоуглеродистых легированных сталей -закалка с 900°С в масле с отпуском при 150° (структура отпущенного мартенсита); для среднеуглеродистых легированных сталей -закалка с 850°С в масле с отпуском при 550-650°С (структура сорбита). В обоих случаях механические свойства, получаются почти одинаковые. Наиболее высокую прочность получают путем ТМО. Технологическое осуществление ТМО, однако, достаточно сложно.

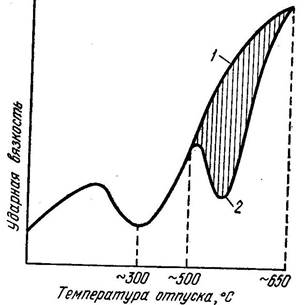

Влияние температуры отпуска и скорости охлаждения после отпуска на ударную вязкость легированной конструкционной стали. Для случая медленного охлаждения после отпуска кривая ударной вязкости имеет два минимума - для отпуска, при 300°С и при 550°С. Охрупчивание стали при некоторых условиях отпуска, называется отпускной хрупкостью. Понижение вязкости при этом вызвано повышением температуры перехода в хладноломкое состояние. Различаются два рода отпускной хрупкости.

Отпускная хрупкость 1 рода проявляется при отпуске около 300°С у всех сталей, независимо от их состава и скорости охлаждения после отпуска.

Отпускная хрупкости II рода обнаруживается после отпуска, выше 500°С. Характерная особенность хрупкости этого вида заключается в том, что она проявляется в результате медленного охлаждения после отпуска: при быстром охлаждении вязкость не уменьшается, а монотонно возрастает с повышением температуры отпуска Однако отпускная хрупкость П рода снова может быть вызвана новым высоким отпуском с последующим замедленным охлаждением.

Цементуемые (низкоуглеродистые) стали. Рассмотрим некоторые наиболее распространенные низкоуглеродистые стали, применяемые для изготовления цеметуемых деталей. Как уже указывалось, для этой цели применяют стали с низким содержанием углерода (0,1-0,25%) с тем, чтобы после цементации, закалки и низкого отпуска получить твердый поверхностный слой и вязкую сердцевину. Твердость поверхности после такой обработки будет около HRС 60, а сердцевины - порядка HRC 15-30.

В деталях из углеродистой стали вследствие ее слабой прокаливаемости высокую твердость получает лишь поверхностный цементованный слой, а сердцевина не упрочняется.

В легированных же сталях упрочнение сердцевины при термической обработке (закалка +низкий отпуск) будет тем более значительным; чем больше углерода и легирующих элементов они содержат.

Цементуемые стали следует разделять на три группы:

углеродистые стали с не упрочняемой сердцевиной,

низколегированные стали со слабо упрочняемой сердцевиной,

относительно высоколегированные стали с сердцевиной, сильно упрочняемой при термической обработке.

Стали последней группы называют иногда высокопрочными цементуемыми сталями. К ним следует также отнести и стали со сравнительно невысоким содержанием легирующих элементов, но с повышенным содержанием углерода (0,25-0,30%).

Улучшаемые (среднеуглеродистые) стали.Улучшаемые стали содержат 0,3-0,4% С и разное количество легирующих элементов (хром, никель, молибден, вольфрам, марганец, кремний) в сумме не более 3-5%, и часто около 0,1% измельчителей зерна (ванадий, титан, ниобий, цирконий). Обычная термическая обработка таких сталей закалка, в масле и высокий отпуск (660-650°). Чем больше в стали легирующих элементов, тем больше ее прокаливаемость. Поскольку механические свойства стали разных марок после указанной термической обработки в случае сквозной прокаливаемости близки, то не механические свойства, а прокаливаемость определяет выбор стали для той или иной детали.

Чем больше сечение детали, тем более легированную сталь следует выбирать. Во избежание развития отпускной хрупкости, что особенно опасно для крупных деталей, которые невозможны быстро охлаждать при отпуске, следует использовать стали, содержащие молибден (0,15-0,30%).

Сложные по конфигурации детали, особенно если они подвергаются ударным воздействиям, желательно изготавливать из сталей, содержащих никель. Интенсивность падения свойств при увеличении диаметра термически обрабатываемой заготовки тем меньше, чем более легирована сталь.

Арматурная сталь. Для армирования железобетонных конструкций применяют прутки (гладкие и периодического профиля) и проволоку.

В предварительно напряженной железобетонной конструкции металл испытывает значительные напряжения, и поэтому в таких конструкциях применяют высокопрочные стальные стержни или высокопрочную проволоку.

В не напряженных конструкциях применяют стали обыкновенного качества, так как сталь не испытывает больших напряжений (СтЗ, Ст5),а в предварительно напряженных конструкциях-среднеуглеродистые и высокоуглеродистые стали в горячекатанном состоянии, а также упрочненные термической обработкой. Арматурная сталь делится на классы по прочности. Арматурная сталь классов A-I, А-П и A-III применяют для ненапряженных конструкций, а арматурную сталь -более высоких классов- для предварительно напряженных конструкций. Свойства, соответствующие классу A-IV, могут быть получены в горячекатанном состоянии в легированных сталях марок 20ХГЦ или 80С или в простой углеродистой стали марки Ст5 после упрочняющей термической обработки (закалка в воде, отпуск при 400°С). Сталь 23Х2Г2Т после горячей прокатки и низкотемпературного отпуска (300°С), применяемого главным образом для удаления из металла водорода, получает свойства класса A-V. Арматуру. более высоких классов (А-VI- A-VIII) изготавливают только с применением упрочняющей термической обработки.

Для работы при низких температурах лучше применять стали с более низким содержанием углерода или стали после термической обработки.

Пружинная сталь.Работа пружин, рессор и тому подобных деталей характеризуется тем, что в них используют только упругие свойства стали. Большая суммарная величина упругой деформации пружины (рессоры и т.д.) определяется ее конструкцией- числом и диаметром витков, длинной пружины. Главное требование состоит в том, чтобы сталь имела высокий предел упругости (текучести). Это достигается закалкой с последующим отпуском при температуре в районе 300-400°С. При такой температуре отпуска предел упругости (текучести) получает наиболее высокое значение, а то, что эта температура лежит в интервале развития отпускной хрупкости I рода, в силу содержания углерода как правило, все же более низким, чем у инструментальных. Сталь 23Х2Г2Т после горячей прокатки и низкотемпературного отпуска 300°С( применяемого главным образом для удаления из металла водорода сталей)имеет приблизительно 0,5-07%С, часто с добавками марганца и кремния .Для особо ответственных пружин применяют сталь 50ХФ, содержащую хром и ванадий и обладающую наиболее высокими упругими свойствами.

Термическая обработка пружин и рессор из легированных сталей заключается в закалке от 800-850° (в зависимости от марки стали) в масле или в воде с последующим отпуском в районе 400-500°С на твердость HRC 35-45. Это соответствует бв=130-160 кгс/мм 2 .

Шарикоподшипниковая сталь.Шарикоподшипниковая сталь прежде всего должна обладать высокой твердостью, поэтому применяют высокоуглеродистые стали типа инструментальной (иногда низкоуглеродистые в цементованном состоянии). Чтобы шарикоподшипниковая сталь легко принимала закалку (т.е. имела низкую критическую скорость закалки) и в качестве закалочной среды для нее можно было бы применять масло, сталь легируют (обычно хромом). Обозначение марки .например ШХ 15 надо расшифровывать так: шарикоподшипниковая хромистая; цифра показывает примерное содержание хрома в десятых долях процента. Хром, как указывалось, вводят для обеспечения необходимой прокаливаемости. Следовательно, чем меньше размер закаливаемой детали подшипника, тем меньше может быть содержание хрома в стали.

Рекомендуется шарики и ролики диаметром до 13,5 и 10 мм изготавливать из стали ШХ9, шарики диаметром 13,5 и 22,5 мм и ролики диаметром 10-15 мм- из стали ШХ12 и, наконец, шарики диаметром 22,5 мм и ролики диаметром 15-30 мм- из стали ШХ15. Из этой же стали следует изготавливать кольца всех размеров за исключением очень крупных; ролики диаметром свыше 30 мм и кольца с толщенной стенки свыше 15 мм- из стали марки ШХ15СГ, в которую, кроме хрома, вводят легирующие элементы- кремний и марганец, увеличивающие прокаливаемость.

Термическая обработка деталей шарикоподшипника (шарики, ролики, кольца) состоит из двух основных операций закалки и отпуска. Закалку проводят в масле, температура нагрева 830-840°С с последующим отпуском при 150-160°С в течении 1-2 ч, что обеспечивает получение твердости не ниже НRС 62. Структура должна представлять собой отпущенный очень мелко игольчатый мартенсит с равномерно распределенными избыточными карбидами.

Дефекты легированных сталей. Высокие механические свойства легированных сталей обеспечили им преимущественное применение по сравнению с углеродистыми во многих отраслях специального машиностроения (авиации, автомобилестроении и т.д.). Вместе с тем в легированных сталях чаще появляются различные дефекты, встречающихся, но реже в углеродистых сталях. Часто при самом строгом соблюдении правильно установленных технологических режимов эти дефекты не поддаются полному устранению. Важнейшие из них: отпускная хрупкость, дендритная ликвация и флокены (явление отпускной хрупкости).

Дендритная ликвация. Появление дендритной ликвации обусловлено неравновесной кристаллизацией сплавов. После прокатки или ковки получаются волокна, вытянутые вдоль направления деформации.

Для уменьшения дендритной ликвации прибегают к диффузионному отжигу слитков перед прокаткой, который состоит в длительном нагреве стали при весьма высоких температурах (1000-1200°С).

Флокены. Флокены представляют собой в изломе пятна (хлопья),а в поперечном микрошлифе - трещины. Естественно, что наличие трещин вызывает снижение механических свойств. Трещины - флокены тем более опасны, чем более высокую прочность имеет сталь. Флокены можно устранить последующей ковкой (прокаткой) на меньший размер, так как при этом трещины (флокены) завариваются. Флокены редко обнаруживаются в малых сечениях (диаметром менее 25-30 мм).

Охрупчивание конструкционных сталей и сплавов

Работа выдающегося немецкого философа и социолога Макса Шелера (1874—1928) «К психологии английского этоса и лицемерия» была написана через полгода после начала Первой мировой войны и направлена против главного геополитического врага Германии, каковым, по убеждению Шелера, была Великобритания. Перед. (Подробнее)

Университетский учебник для студентов физико-математических специальностей. Может быть полезен для факультетов и вузов с расширенной математической подготовкой, а также специалистам в области математики и ее приложений. (Подробнее)

В учебном издании, написанном авторами из Великобритании, изложены основы теоретических концепций биохимии и молекулярной биологии в приложении к современным методам исследований, среди которых культивирование клеток, микроскопия, центрифугирование, иммунохимический анализ, методы биоинформатики. (Подробнее)

В своем комплексном труде академик РАН, 6-й секретарь Совета безопасности РФ А.А. Кокошин и профессор, доктор политических наук, бывший заместитель министра иностранных дел РФ А.Н. Панов исследуют ключевые тенденции в развитии структуры политической системы и эволюции роли ряда ведущих акторов. (Подробнее)

Данный сборник задач может использоваться как приложение к конспекту «Введение в математику» Алексея Савватеева, а также как самостоятельный практикум для изучения основ математики. Нумерация глав-уроков в сборнике соответствует урокам онлайн-курса, подготовленного. (Подробнее)

Один из самых влиятельных и богатых людей планеты Рэй Далио исследует империи прошлого, выявляет закономерности взлетов и падений ведущих мировых экономик, делает выводы относительно нашего настоящего и будущего и дает ответ на вопрос, почему грядущие времена будут радикально отличаться от тех, которые. (Подробнее)

Математика и логика — прочное основание естественных наук, особенно тех, что оперируют сложными прогностическими моделями. Стивен Хокинг, при помощи уравнений описавший немало гипотетических вселенных, исследует важнейшие математические труды за последние 25 веков, в том числе работы Исаака Ньютона. (Подробнее)

«Черные тетради» — так назвал Мартин Хайдеггер (1889–1976) клеенчатые тетради черного цвета с заметками и размышлениями разного рода, которые он вел с 1931 года. Набралось их тридцать четыре. Согласно воле автора, франкфуртское издательство Витторио Клостерманна приступило к их публикации. (Подробнее)

Чтобы узнать будущее, нужно заглянуть в прошлое. Всеобъемлющее исследование множества мировых кризисов - общие признаки, примеры кризисов различных стран - учит улавливать негативные тренды. Основано на материалах компании Bridgewater. (Подробнее)

“Хаос. Создание новой науки” — мировой бестселлер американского журналиста Джеймса Глика, переведенный более чем на два десятка языков, в котором он рассказывает историю возникновения науки о хаосе. Начав со случайного открытия метеоролога Эдварда Лоренца, пытавшегося создать модель долгосрочного. (Подробнее)

Для получения полной информации о книгах

нужно указать страну доставки

Вашего возможного заказа:

Отпускная хрупкость

3.Соколков Е.Н., Садовский В.Д. Исследование необратимой отпускной хрупкости конструкционных легированных сталей.Сб.стат. «Проблемы металловедения и термической обработки» под ред.В.Д. Садовского. М.-Свердловск: Машгиз. 1956. -С.99-119

4.Смирнов Л.В., Садовский В.Д. Исследование обратимой отпускной хрупкости конструкционных легированных сталей. Сб.стат. «Проблемы металловедения и термической обработки» под ред.В.Д. Садовского. М.-Свердловск: Машгиз. 1956. -С.120-140

5.Утевский Л.М., Гликман Е.С. и др. Обратимая отпускная хрупкость стали и сплавов железа. М., Металлургия, 1987

6.Брайент К.Л., Бенерджи С.К. Межзеренное разрушение сплавов железа в неагрессивных средах./ В кн. Охрупчивание конструкционных сталей и сплавов. //Под ред.К.Л. Брайента, пер.с англ..- М.: Металлургия, 1988. -С.29-57

7.В.М.Горицкий. ДИАГНОСТИКА МЕТАЛЛОВ. М.: Металлургиздат, 2004.-408с

8.Отпуск под напряжением- ИМ НЕКЛЮДОВ

Упрочняющая термическая обработка конструкционных сталей используется с целью достижения в металле изделий наиболее высоких уровней механических свойств. При этом после закалки используется отпуск для достижения оптимального соотношения прочности-пластичности и вязкости в металле обрабатываемых изделий. Однако на практике оказалось, что после отпуска закаленных стальных деталей в определенных температурных интервалах отпуска вместо повышения пластичности и вязкости металл катастрофически терял вязкость. Резкое снижение ударной вязкости металла закаленных деталей после отпуска в интервалах ̴ 250-400 0 С и 450-550 0 С исключает использование отпуска при таких температурах, что не позволяет достигать в металле изделий наиболее выгодных соотношений прочности-пластичности – вязкости. Поэтому усилия ученых многих направлены на изучение особенностей химических составов и процессов структурообразования в сталях при термической обработке с целью определения причин, вызывающих охрупчивание закаленного металла при отпуске.

Хрупкость-способность материала разрушаться при незначительных деформациях (преимущественно в упругой области) под действием напряжений, средний уровень которых ниже предела текучести.

Отпускная хрупкость (ОХ)- аномальное снижение энергии разрушения закаленного металла после отпуска в определенных температурных интервалах (рис.1,2).

|  |

| 1-охлаждение закаленной стали после отпуска (1ч) в воде (интенсивное); 2- отпуск для стали после ВТМО; Рис. 1- Кривые изменения значений ударной вязкости при +20 0 С закаленной и отпущенной при разных температурах стали 37ХН3А (Смирнов Л.В., Садовский В.Д.) | 1- Охлаждение после отпуска быстрое; 2- Охлаждение после отпуска медленное Рис.2 - Влияние отпуска на ударную вязкость закаленной легированной стали (Гуляев А.П.) |

В отечественной технической литературе различают два вида отпускной хрупкости:

n отпускная хрупкость первого рода (необратимая отпускная хрупкость);

n -отпускная хрупкость второго рода (обратимая отпускная хрупкость)

В литературе можно встретить различные названия температурным интервалам отпуска, вызывающим охрупчивание (уменьшение уровня вязкости) закаленных конструкционных сталей.

В отечественной литературе наиболее часто встречаются термины, характеризующие это явление:

-необратимая отпускная хрупкость (или отпускная хрупкость 1-го рода)-соответствует интервалу температур отпуска 250-400 0 С,

-необратимая отпускная хрупкость второго рода (необратимая высокотемпературная отпускная хрупкость) - проявляется при температурах повторного отпуска 450-550 0 С не зависимо от интенсивности охлаждения после отпуска,

-обратимая отпускная хрупкость (отпускная хрупкость стали) проявляется после медленного охлаждения с температур отпуска 450-650 0 С.

В иностранной литературе эти процессы чаще всего называют охрупчиванием отпущенного мартенсита (250-400 0 С) и отпускное охрупчивание (400-650 0 С), а исследованию этой проблемы посвящено также много работ.

В отечественной технической литературе опубликовано большое количество результатов исследований указанной проблемы [1- 5 и др.]. Одним из интересных обзоров, опубликованных на русском языке в последние 10 лет по этому вопросу, является работа Брайент К.Л., Бенерджи С.К [6].

КОНСТРУКЦИОННЫЕ СТАЛИ

Читайте также: