Особенности мартенситного превращения в углеродистых сталях

Обновлено: 08.05.2024

Мартенситное превращение было открыто при изучении закалки сталей. Ниже кратко рассмотрены наиболее характерные особенности мартенситного превращения в углеродистых сталях, которые более наглядно предстают при сравнении с перлитным превращением.

1. Мартенситное превращение протекает при быстром охлаждении углеродистой стали с температур выше Au например в воде, когда подавлен диффузионный распад аустенита на смесь двух фаз (феррита и карбида), резко отличающихся то составу от исходного аустенита. Концентрация углерода в мартенсите такая же, как и в исходном аустените.

Следовательно, в отличие от перлитного превращения мартенситное превращение — бездиффузионное.

2. Превращение аустенита в мартенсит при охлаждении начинается с определенной для каждой марки стали температуры или Ms (в индексе стоят первые буквы слов «начало — start»). Температура начала мартенситного превращения не зависит от скорости охлаждения в очень широком диапазоне скоростей, в то время как температура начала перлитного превращения снижается с ростом скорости охлаждения (смотрите Диффузионные превращения аустенита при охлаждении).

В отличие от перлитного мартенситное превращение невозможно подавить даже при самых больших достигнутых скоростях охлаждения. Мартенситообразование происходит в определенном интервале температур между верхней мартенситной точкой Мн и нижней мартенситной точкой, обозначаемой Мк, или Mf, (в индексе стоят первые буквы слов «конец — finish»).

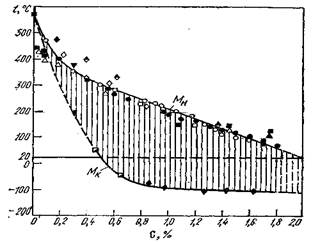

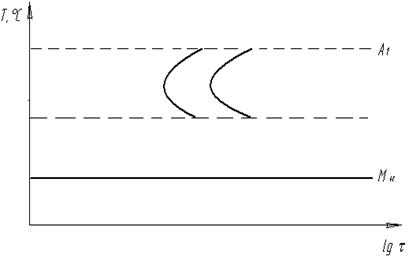

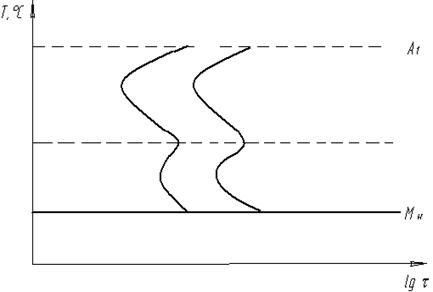

На С-диаграмме превращений переохлажденного аустенита при температурах Мн и Мк проходят горизонтали, указывающие на начало и конец мартенситного превращения. Зависимость температур начала и конца мартенситного превращения от содержания углерода показана на рисунке.

С-диаграмма с мартенситными точками

С-диаграмма с мартенситными точками для стали с 0,8% С;

А — устойчивый;

Ап — переохлажденный;

Аост — остаточный аустенит;

Мрт — мартенсит;

Ф — феррит;

К — карбид.

Зависимость температур

Зависимость температур начала (Мн) и конца (Мк) мартенситного

превращения от содержания углерода в системе Fe — С.

3. При температуре Мн превращение только начинается, появляются первые кристаллы мартенсита. Чтобы мартенситное превращение развивалось, необходимо непрерывно охлаждать углеродистую сталь в мартенситном интервале Мн — Мк. Если охлаждение приостановить и выдерживать углеродистую сталь при постоянной температуре внутри этого интервала, то образование мартенсита почти сразу же прекращается.

Эта особенность наиболее ярко отличает кинетику мартенситного превращения от перлитного, которое, как показывает С-диаграмма, всегда доходит до конца при постоянной температуре ниже точки А и т. е. оканчивается полным исчезновением аустенита, если время изотермической выдержки достаточно велико. После мартенситного превращения даже при охлаждении стали до температуры Мк, сохраняется некоторое количество остаточного аустенита.

4. В отличие от перлитного мартенситное превращение в углеродистой стали не имеет инкубационного периода. Длина горизонтали Мк на рисунке никакого физического смысла как отрезок времени, в течение которого идет мартенситное превращение, не имеет. Горизонталь Мк отмечает температуру, ниже которой чрезвычайно быстро, практически «мгновенно», образуется некоторое количество мартенсита.

5. В средне- и высокоуглеродистых сталях мартенсит образуется в форме пластин, растущих с громадной скоростью (порядка 1 км/с) при любых температурах, в том числе и ниже 0 °С. После «мгновенного» образования мартенситная пластина не растет. Количество мартенсита при охлаждении ниже точки Мн увеличивается не вследствие подрастания уже образовавшихся пластин, а в результате «мгновенного» возникновения все новых и новых пластин. Эта особенность также резко отличает мартенситное превращение от перлитного. В процессе развития перлитного превращения не только образуются новые, но и растут ранее образовавшиеся колонии (смотрите риунки Образование колоний эвтектоида в одном зерне аустенита и Схема зарождения и роста двух перлитных колоний).

6. Между решетками кристаллов мартенсита и исходного аустенита имеется определенное ориентационное соотношение, закономерная ориентировка решетки мартенсита по отношению к решетке аустенита, в то время как при перлитном превращении решетки фаз, входящих в эвтектоидную смесь, могут быть и произвольно ориентированы по отношению к решетке исходного аустенитного зерна.

7. При мартенситном превращении в углеродистых сталях на плоской полированной поверхности образца образуется характерный рельеф, свидетельствующий об изменении формы превращенного объема аустенита. При перлитном превращении такой рельеф не возникает. Характерный рельеф на исходной плоской поверхности образца может служить главным внешним признаком мартенситного превращения.

Мартенситное превращение, открытое при изучении закалки углеродистых и легированных сталей, как выяснилось впоследствии, является одним из фундаментальных способов перестройки кристаллической решетки, свойственным самым разным классам кристаллических веществ: чистым металлам, безуглеродистым сплавам на основе железа, сплавам цветных металлов, полупроводниковым соединениям и др.

Для теории термической обработки наиболее важны исследования мартенситных превращений в системах Fe — С (рисунок Диаграмма состояния Fe — С) и Fe — Ni (смотрите ниже рисунок Зависимость температур). В обеих системах главные структурные изменения в твердом состоянии связаны с полиморфизмом базового компонента — железа (γг.ц.к → αо.ц.к.). Углерод растворяется в γ- и α-модификациях железа по способу внедрения, а никель — по способу замещения.

В системе Fe — С при комнатной температуре высокотемпературная модификация твердого раствора (аустенит) ни при каких концентрациях не стабильна, а в системе Fe — Ni при достаточно высокой концентрации никеля высокотемпературная модификация раствора при комнатной температуре абсолютно стабильна (смотрите аналогичные системы на рисунке Системы с различными фазовыми превращениями,а,б).

Обе системы представляют исключительно большой практический интерес: Fe — С как основа сталей, а Fe — Ni как основа сравнительно молодой группы высокопрочных мартенситно-стареющих сплавов (смотрите Стрктурные измениния при отпуске сталей).

Ниже, на примере этих и других систем, рассмотрены закономерности и механизм мартенситных превращений, строение и свойства сплавов, закаленных на мартенсит.

Особенности мартенситного превращениях в сталях

1. Превращение бездиффузионное, оно не сопровождается диффузионньм перераспределением атомов углерода или других легирующих элементов. Превращение является сдвиговым, т. е. осуществляется путем кооперативного смещения атомов железа при перестройке решетки ГЦК в ОЦК, при этом атомы железа не обмениваются местами, а смещаются относительно друг от друга на расстояния меньше межатомных.

2. Мартенситное превращение нельзя подавить быстрым охлаждением, как это возможно делать для любого диффузионного превращения. Превращение для каждой марки стали начинается с определенной температуры Мн и заканчивается при температуре Мк, которые практически не зависят от скорости охлаждения.

3. Для развития мартенситного превращения необходимо непрерывное охлаждение стали в мартенситном интервале Мн - Мк,. Однако в отличие от перлитного превращения, оно даже при достижении температуры Мк, не идет до конца и в структуре сохраняется некоторое количество остаточного аустенита. Если приостановить охлаждение внутри мартенситного материала, то образование мартенсита прекращается, т. е. превращение не идет при изотермических выдержках.

4. Температурное положение точек Мн и Мк, зависит от химического состава стали и прежде всего от содержания углерода. Это связано прежде всего с тем, что углерод и большинство легирующих элементов повышают устойчивость переохлажденного аустенита, изменяют его упругопластические свойства. Повышение их содержания в стали снижает положение точек Мн и Мк.

5. Мартенсит по сравнению с другими структурными составляющими стали имеет наибольший удельный объем. Увеличение удельного объема при мартенситном превращении приводит к росту упругой энергии, внутренним напряжением, которые приводят к пластической деформации, короблению и даже трещинам.

6. Мартенситные кристаллы растут с колоссальной скоростью - 10 6 мм/сек

Свойства мартенсита. Характерной особенностью мартенсита является его высокая прочность и твердость. Твердость мартенсита возрастает с увеличением в нем содержания углерода. В стали с содержанием 0, 6-0, 7% С твердость мартенсита HRC 65. Это в 6 раз больше твердости феррита. Предел прочности низкоуглеродистого мартенсита (0, 015% С)~ кг/мм 2 , а при 0, 6-0, 2% С -260-270кг/мм 2 . Однако с повышением содержания углерода растет хрупкость. Так уже при содержании > 0, 35-0, 40% С пластичность мартенсита очень низкая и точно определить прочностные характеристики затруднительно.

Упрочнение при закалке на мартенсит является результатом действия нескольких механизмов торможения движения дислокации, плотность которых очень велика. Важнейшая роль принадлежит углероду. Атомы углерода, искажая решетку α - железа, затрудняют движение дислокации. В процессе закалки или после нее атомы углерода образуют атмосферы на дислокациях, закрепляя их. Упрочняющие влияние углерода на мартенсит очень велико и можно считать, что твердость закаленной стали не зависит от содержания легирующих элементов, образующих твердые растворы замещения и определяется только содержанием углерода.

Основная причина резкого охрупчивания при закалке углеродистых сталей низкая подвижность дислокации в мартенсите, содержащем углерод. В результате снижается резко сопротивление распространению трещин и сталь хрупко разрушается.

Влияние отпуска на механические свойства.Распад мартенсита при отпуске оказывает существенные влияния на свойства. При низких температурах отпуска до 200-250° уменьшается склонность стали к хрупкому разрушению при этом сохраняется высокая твердость. Прочность и вязкость могут несколько возрастать из-за уменьшения микро- и макронапряжений.

Повышение температуры отпуска от 200-250° до 500-650° заметно снижает твердость, пределы прочности, текучести и повышает относительное удлинение и сужение.

С ростом температуры отпуска разупрочнение возрастает из-за следующих причин:

1) уменьшается нарушение когерентности на границе карбид твердый раствор и снятия упругих концентрация в твердом растворе;

3) коагуляция карбидов и увеличение межпластиночного расстояния;

4) развитие возврата и рекристаллизации. В разных температурных интервалах преобладает действие разных факторов.

В высокоуглеродистых сталях, содержащих значительное количество остаточного аустенита, распад его с выделением карбидов задерживает падение твердости, а в интервале 200-250 ° даже несколько увеличивает ее (рис. 69 б).

МАРТЕНСИТНОЕ ПРЕВРАЩЕНИЕ

При больших степенях переохлаждения, например при 230°С для эвтектоидной стали, аустенит находится в неустойчивом состоянии. При этих температурах аллотропическое превращение Feγ→Feα происходит в условиях, когда скорость диффузии углерода очень мала (см. рис. 6). При бездиффузионном превращении Feγ (С) —Feα(C) весь углерод, растворенный в решетке аустенита, остается в решетке феррита. Так как максимальная растворимость углерода в α-железе не превышает 0,02%,а в исходной фазе — аустените — может содержаться до 2,14%С, то образуется пересыщенный твердый раствор, называемый мартенситом.

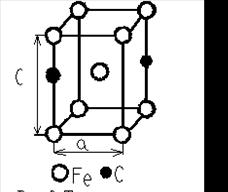

Мартенсит — это пересыщенный твердый раствор внедрения углерода в Feα. Атомы углерода находятся в междоузлиях: либо в центре оснований тетраэдров, либо посредине их длинных ребер (рис. 13). При образовании мартенсита решетка Feα сильно искажается, превращаясь из кубической в тетрагональную (с/а>1) решетку.

С увеличением содержания углерода степень тетрагональности решетки мартенсита увеличивается (рис. 14): c/a=1+0,046р, где р — содержание углерода, % (по массе).

Рис. 13. Схема перестройки решетки аустенита в решетку мартенсита (X — атом углерода)

Рис. 14. Изменение степени тетрагональности мартенсита от содержания углерода (по данным разных авторов)

Наименьшая скорость охлаждения, необходимая для образования структуры мартенсита, называется критической скоростью закалки υкр (см. рис. 5).

Механизм мартенситного превращения имеет ряд особенностей, отличающих его от диффузионных превращений. Большой вклад в исследование этого превращения внесли советские ученые С. С. Штейнберг, Г. В. Курдюмов, В. Д. Садовский, А. П. Гуляев.

Как было отмечено ранее, первая основная особенность мартенситного превращения — его бездиффузионный характер. (Под бездиффузионностью превращения следует понимать не отсутствие всяких перемещений атомов, а отсутствие диффузионного перемещения атомов углерода).

Г. В. Курдюмов указывал: «Мартенситное превращение состоит в закономерной перестройке решетки, при которой атомы не обмениваются местами, а лишь смещаются друг относительно друга на расстоянии, не превышающие межатомные». Атомы перемещаются в определенных направлениях единообразно и взаимосвязано, т. е. происходит кооперативное одновременное перемещение атомов, расположенных в одной или нескольких смежных кристаллографических плоскостях.

Необходимая для этого процесса энергия получается за счет разности свободных энергий аустенита и мартенсита.

Рис. 15. Схема строения когерентной границы между кристаллами фаз α и β

Объем образующегося мартенсита больше объема исходного аустенита, поэтому в процессе роста новой фазы возрастает величина упругой энергии до тех пор, пока не будет превзойден предел упругости в переходной зоне. После этого в ней произойдет пластическая деформация (сдвиг), нарушится сопряженность кристаллов, прекратится рост кристалла мартенсита (в этих условиях невозможно кооперативное направленное смещение атомов). Кристаллическая решетка образующегося мартенсита закономерно ориентирована по отношению к решетке аустенита.

В процессе роста мартенситного кристалла на границе между ним и аустенитом имеется непрерывный переход от решетки аустенита к решетке мартенсита, т. е. имеется когерентность (упругая связь) двух решеток (рис. 15). При когерентном росте новой фазы атомы перемещаются только на небольшие близкие расстояния. Это означает, что соседи любого атома в исходной фазе остаются соседями этого же атома в новой фазе. Поверхностная энергия при таком росте очень мала.

В результате — низкое значение энергии активации, а линейная скорость роста новой фазы должна быть очень большой. Это подтверждается экспериментально. Энергия активации такого процесса составляет 1000 кал/г·атом, а скорость роста кристалла мартенсита примерно 1000 м/с. Он образуется практически мгновенно (за 10 -7 с).

Рис. 16. Структура мелкоигольчатого (а) и крупноигольчатого (б) мартенсита стали У10. Х500

Итак, вторая особенность мартенситного превращения — ориентированность кристаллов мартенсита.

Ориентированное смещение атомов при мартенситном превращении приводит даже к образованию на полированной поверхности рельефа. Как показано экспериментально А. П. Гуляевым, кристаллы мартенсита имеют форму пластин. В плоскости шлифа видны обычно их сечения, поэтому мартенситная структура под микроскопом выглядит как игольчатая (рис. 16). Образуясь мгновенно (со скоростью взрыва), пластины мартенсита растут либо до границы зерна аустенита, либо до дефекта. Образующиеся следующие мартенситные пластины расположены к первым под углами 60 или 120° и размеры их ограничены участками между первыми пластинами (В этой закономерной ориентировке проявляется принцип структурного соответствия между образующимся мартенситом и исходной фазой — аустенитом). Чем крупнее исходное зерно аустенита, тем крупнее и пластинки мартенсита, т. е. он будет грубоигольчатым (рис. 16,б).

Третья особенность мартенситного превращения—оно происходит только при непрерывном охлаждении, т. е. в интервале температур, начинаясь и заканчиваясь для каждой стали при определенной температуре независимо от скорости охлаждения. Температуру начала мартенситного превращения называют мартенситной точкой и обозначают Мн, а температуру окончания обозначают Мк (см. рис. 5).

Рис. 17. Зависимость температуры начала (Мн) и конца (Мк) мартенситного превращения от содержания углерода в стали по данным различных авторов

Положение точек Мн и Мк зависит от содержания углерода в стали (рис. 17) и присутствия легирующих элементов и не зависит от скорости охлаждения. Поэтому на С-образной диаграмме Мн и Мк — горизонтальные линии.

Если изотермическую выдержку проводить в интервале Мн—Мк, то, несмотря на имеющееся иногда даже большое количество аустенита, мартенситное превращение прекращается. Причина такого явления пока еще окончательно не выяснена, но практически оно имеет большое значение: если для какой-либо стали Мк находится в области отрицательных температур (например, для стали, содержащей больше 0,6% С), то при комнатной температуре в структуре наряду с мартенситом будет сохраняться какое-то количество аустенита. Такой аустенит называют остаточным А ост.( Небольшое количество остаточного аустенита имеется в сталях и после охлаждения ниже Мк).

Свойства мартенсита обусловлены особенностями его образования. Мартенсит характеризуется очень высокой твердостью (HRC55—65) и хрупкостью. Такая высокая твердость объясняется, во-первых, тем, что при образовании пересыщенного углеродом твердого раствора кристаллическая решетка Feα сильно искажается, в ней создаются большие внутренние напряжения. Во-вторых, вследствие увеличения объема при превращении аустенита в мартенсит возникает фазовый наклеп, что способствует измельчению блочной структуры и росту внутренних напряжений.

В сталях и сплавах на основе железа наблюдают два морфологических типа мартенсита — пластинчатый и реечный.

Пластинчатый мартенсит, который также называют игольчатым, низкотемпературным или двойникованным, образуется в высокоуглеродистых сталях и сплавах железа с большим содержанием никеля. Кристаллы пластинчатого мартенсита имеют форму тонких линзообразных пластин, которые в разрезе на шлифе выглядят иглами. Такая форма мартенсита соответствует минимуму энергии упругих искажений при его образовании в аустенитной матрице и аналогична форме механических двойников.

Реечный мартенсит, называемый также массивным, высокотемпературным, недвойникованным, образуется в закаленных малоуглеродистых и среднеуглеродистых сталях, а также в большинстве конструкционных легированных сталях. Кристаллы этого мартенсита имеют форму тонких реек, вытянутых в одном направлении (отсюда название этой формы мартенсита). Рейки параллельны и образуют плотный пакет, внутри которого они разделены мало- или высокоугловыми границами.

Огромная скорость образования пластин мартенсита объясняется когерентностью и упругим сопряжением двух решеток — образующегося мартенсита и исходной фазы, аустенита. Происходит «скользящее» движение, обусловленное бездиффузионным, кооперативным перемещением атомов на расстояния, меньшие межатомных. Так же характерной чертой кинетики мартенситного превращения является его автокаталитичность, напоминающая цепные реакции. На скорость роста кристаллов мартенсита оказывает большое влияние плотность дислокаций и механизм их движения — скольжение вместе с границей или переползание. Повышенная плотность дефектов (дислокаций, двойниковых прослоек) оказывает дополнительное влияние и на фазовый наклеп, наблюдающийся при превращении аустенита в мартенсит (объем мартенсита больше объема аустенита). Кроме того, повышенная плотность дислокаций, особенно их появление на границе фаз, может привести даже к частичному нарушению когерентности.

Мартенситное превращение происходит не только у сталей, оно обнаружено у многих металлов и сплавов, испытывающих аллотропические или полиморфные превращения при быстром значительном переохлаждении высокотемпературных модификаций. Особенностью мартенситного превращения в сталях является его необратимость.

Превращение аустенита в мартенсит — бездиффузионный процесс. Превращение мартенсита в аустенит при нагреве происходит диффузионно.

При больших степенях переохлаждения возрастает термодинамическая неустойчивость аустенита, а скорость диффузии углерода резко падает. В этом случае происходит бездиффузионное превращение аустенита: ГЦК решетка аустенита перестраивается в ОЦК сдвиговым путем, при котором атомы железа перемещаются на расстояния менее межатомных. Весь углерод, ранее растворенный в решетке аустенита, остается в решетке феррита несмотря на то, что равновесная концентрация углерода в феррите не превышает 0,01 % при комнатной температуре. В результате образуется пересыщенный твердый раствор внедрения углерода в α -железе, который называется мартенситом. Количество углерода в решетке мартенсита много больше, чем в в равновесном состоянии, поэтому она сильно искажена и вместо кубической приобретает тетрагональную форму. Отношение периодов решетки мартенсита, т.е. степень тетрагональности, существенно отличается от единицы (с/а > 1). Чем больше углерода, тем выше степень тетрагональности мартенсита (рис. 9).

Мартенсит имеет высокую твердость (до 65 НRC). Высокая твердость мартенсита обусловлена во-первых, искажениями кристаллической решетки и соответственно большими внутренними напряжениями, определяемыми растворенным углеродом. А, во-вторых, возникновением фазового наклепа вследствие увеличения объема при превращении аустенита в мартенсит (плотность упаковки ГЦК-решетки больше ОЦК), в результате чего плотность дислокации в мартенсите достигает уровня плотности дислокации холоднодеформированной стали и равняется 10 10 –10 12 см -2 .

Скорость образования кристаллов мартенсита очень велика и достигает 1000 м/с. Атомы железа при перестройке γ→α смещаются упорядоченно, в строго определенных кристаллографических направлениях. Кроме того, сохраняется общая сопрягающаяся плоскость γ и α- решеток Fe, т.е. граница между фазами является когерентной. Поэтому кристаллическая решетка новой фазы мартенсита закономерно ориентирована и относительно исходной фазы — аустенита, относительно сомой себя. Последующие иглы мартенсита образуются под углом 60°, 120°или180° к предыдущим и ограничены их размерами. Направленность процесса и различие удельных объемов фаз (аустенита и мартенсита) приводят к тому, что аустенит попадает в замкнутые области между иглами мартенсита, испытывает напряжения сжатия, наклепывается и стабилизируется. Таким образом, в стали всегда сохраняется некоторое количество непревращенного, «остаточного аустенита», а конец мартенситного превращения (Mк ) считается условным. Мартенситное превращение очень чувствительно к напряжению, а деформация аустенита может вызвать превращения даже при температурах выше Мн (образуется мартенсит деформации).

Мартенсит, как правило, образуется атермически, т.е. при непрерывном охлаждении. Задержка охлаждения при температуре выше температуры конца мартенситного превращения приводит к стабилизации аустенита и при последующем охлаждении его превращение затруднено и протекает с меньшей интенсивностью и полнотой. Количество остаточного аустенита при этом увеличивается, что нежелательно, так как это приводит к неоднородности свойств по сечению и изменению размеров деталей.

Положение точек Мн и Mк не зависит от скорости охлаждения, но зависит от содержания углерода в стали (рис. 10). Если содержание углерода в стали превышает 0,6%, то Мк лежит в области отрицательных температур. В этом случае, чтобы получить максимальное количество мартенсита, необходимо после закалки в воде до комнатной температуры сделать еще и обработку холодом.

Кристаллы в зависимости от состава сплава, а следовательно и от температуры образования, могут иметь различную морфологию. Различают два вида мартенсита: пластинчатый (игольчатый) и пакетный (реечный) (рис. 11). Пластинчатый мартенсит образуется в высокоуглеродистых сталях, имеющих низкие значения Мн и Мк. Сами кристаллы мартенсита в этом случае представляют собой линзовидные пластины, которые в плоскости шлифа имеют вид игл. Пакетный (реечный) мартенсит характерен для низко- и среднеуглеродистых, а также конструкционных легированных сталей. В этом случае кристаллы мартенсита имеют форму тонких реек, вытянутых в одном направлении (рис. 11, б) и объединенных в пакеты.

Рис. 10. Влияние содержания углерода в стали на температуру начала Мн и конца Mк мартенситного превращения

Рис. 11. Схема образования пластинчатого (игольчатого) (а) и пакетного (реечного) (б) мартенсита

Размеры кристаллов любой морфология мартенсита определяются величиной исходного зерна аустенита. Они тем крупнее, чем больше зерно аустенита. Первая пластина мартенсита имеет протяженность, соответствующую поперечному размеру зерна аустенита. Кристаллы, образующиеся при более низких температурах, имеют уже меньшую протяженность (рис. 11, а).

Таким образом, особенностями мартенситного превращения являются его бездиффузионный характер, ориентированность процесса, а для сталей еще и атермическая кинетика образования мартерсита.

Характерной чертой мартенсита является его высокая твердость и прочность, значения которых возрастают с увеличением содержания углерода в мартенсите. Временное сопротивление низкоуглеродистого мартенсита (0,025 % С) составляет 1000 МПа, а мартенсит с содержанием 0,6–0,7 % С имеет временное сопротивление 2 600–2 700 МПа. Однако с повышением в мартенсите содержания углерода возрастает и его склонность к хрупкому разрушению. Мартенсит, содержащий более 0,35–0,4 % С, имеет низкое сопротивление зарождению и распространению трещины, а также низкие значения вязкости разрушения KIс.

Увеличение удельного объема при образовании мартенсита является одной из основных причин возникновения при закалке больших внутренних напряжений, вызывающих деформацию и коробление изделий, а также появление закалочных трещин.

Промежуточное (бейнитное) превращение аустенита протекает по смешанному механизму и имеет черты кинетики диффузионного перлитного и бездиффузионного мартенситного превращений. Изучение бейнитного превращения не предусмотрено настоящей программой.

Превращение аустенита при непрерывном охлаждении.

Влияние непрерывного охлаждения на превращение аустенита можно проследить путем наложения кривых охлаждения на диаграмму изотермического распада аустенита (рис.12). Из рассмотрения этих зависимостей видно, что с повышением скорости охлаждения повышается степень переохлаждения аустенита и соответственно повышается дисперсность феррито-цементитной структуры.

Можно считать, что при небольшой скорости охлаждения v1 образуется перлитная структура, при большей скорости v2 — сорбитная структура и при еще большей скорости — трооститная структура. Бейнитная структура при непрерывном охлаждении углеродистой стали обычно не образуется. При очень высоких скоростях охлаждения( vR, v5) весь аустенит переохлаждается до точки Мн и превращается в мартенсит. Минимальную скорость охлаждения, при которой весь переохлажденный до Мн аустенит превращается в мартенсит, называют критической скоростью закалки (vR). Промежуточная скорость охлаждения v4 соответствует формированию структуры троостит + мартенсит. При пересечении первой С-образной кривой начинается аустенита распад аустенита на троостит, но не заканчивается, т.к. кривая охлаждения не пересекает вторую С-образною кривую. Оставшаяся часть аустенита претерпевает мартенситное превращение ниже Мн.

Рис. 12. Наложение кривых охлаждения на диаграмму изотермического распада.

Превращения при отпуске.

Неравновесные закалочные структуры мартенсит и аустенит остаточные стремяться перейти в более устойчивое состояние. Этот переход осуществляется диффузионным путем. Поэтому чем выше температура отпуска, тем интенсивнее протекают процессы распада неравновесных структур. Распад мартенсита происходит в несколько этапов. При нагреве до 2000С диффузия углерода из пересыщенной решетки мартенсита только начинается и по границам мартенситных кристаллов образуются ε – карбиды (FexС), толщиной несколько атомных слоев, которые не дифференцируются под оптическим микроскопом. Уменьшаются степень тетрагональности решетки мартенсита и остаточные напряжения. Такая структура называется мартенситом отпуска.

При нагреве до350 0 С диффузия углерода протекает интенсивнее, ε – карбид присоединяет недостающий углерод и превращается в цементит (Fe3С). Одновременно происходит превращение аустенита остаточного в мартенсит отпуска и он, как и мартенсит закалки, распадается на феррито-цементитную смесь. Нагрев до 450 0 С приводит к сфероидизации цементита и завершению диффузии избыточного углерода. Формируется структура, состоящая из феррита и мелкодисперсного цементита, называемая трооститом отпуска.

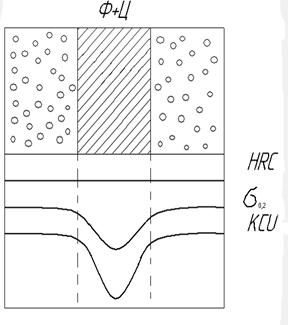

Рис.13. Схема, показывающая влияние глубины закалки на механические свойства закаленной и отпущенной стали.

Нагрев выше 4500С (до6500С) приводит к изменению морфологии фаз. Происходит укрупнение зерен феррита и цементита и дополнительная сфероидизация карбидных включений. Движущей силой этих процессов является уменьшение свободной энергии системы за счет уменьшения поверхностной энергии, такая структура называется сорбитом отпуска.

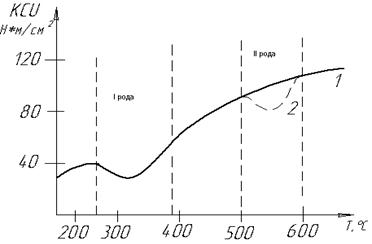

Феррито-цементитные смеси зернистого строения, при одинаковой твердости имеют более высокие значения предела текучести, относительного удлмнения и коэффициента ударной вязкости (рис.13.), чем пластинчатые структуры, получаемые после закалки или отжига. Ударная вязкость с повышением температуры отпуска увеличивается, однако существуют два температурных интервала отпуска. В которых ударная вязкость заметно понижается: 250-3500С и 550-6000С. Понижение коэффициента ударной вязкости при указанных температурах отпуска называется отпускной хрупкостью I и II рода (см. рис.14).

Рис.14. Влияние температуры отпуска и скорости охлаждения на ударную вязкость конструкционных сталей ( 1-быстрое охдаждение, 2- медленное охлаждение).

Отпускная хрупкость I рода (необратимая) не устраняется повторным отпуском, поэтому следует избегать проведения отпуска при температурах ее проявления. Отпускная хрупкость I рода наблюдается у всех конструкционных сталей независимо от степени легирования.

Природа отпускной хрупкости I рода недостаточно ясна. Возможными причинами могут являться: потеря вязкой составляющей аустенита (А→Мотп), наличие цементитных включений пластинчатой формы, неравномерность распада мартенсита.

Отпускная хрупкось II рода (обратимая) наблюдается в легированных сталях при медленном охлаждении. Её причиной считают выделение дисперсных фаз легирующих элементов по границам α-фазы и диффузию фосфора к границам зерен. Предотвратить отпускную хрупкось II рода можно путем ускоренного охлаждения в масле или воде после отпуска. Альтернативный путь - микролегирование молибденом или вольфрамом, которые связывают легирующие элементы, не давая им выделяться в виде хрупких частиц по границам зёрен.

Практика термической обработки.

Температура нагрева под закалку для сталей большинства марок определяется положением критических точек А1 и А3. Углеродистые доэвтектоидные стали нагревают на 30-50 0С выше Ас3, такая закалка называется полной. Углеродистые стали с содержанием углерода более 0,8% подвергают неполной закалке, т.е. нагревают на 30-50 0С выше Ас1 (подробнее см. методические указания к лабораторной работе « Закалка сталей»). Заэвтектоидные стали не закаливают из равновесного состояния, для них необходима предварительноя термическоя обработка: как минимум – нормализация, с целью устранения объемной сетки вторичного цементита, либо сфероидизирующий отжиг, с целью формирования карбидов зернистой формы.

Общая продолжительность нагрева под закалку складывается из времени прогрева, зависящего от формы и размеров изделий и времени, необходимого для завершения фазовых превращений. Для деталей сложной формы и большого сечения, с целью предотвращения коробления, рекомендуется ступенчатый нагрев. Охлаждение со скоростью больше критической обеспечивают применением специальных охлаждающих жидкостей: воды, масел, водных растворов солей, щелочей.

Закаливаемисть сталей – способность сталей повышать твердость в результате закалки, зависит главным образом от содержания углерода в стали. Чем больше в мартенсите углерода, тем выше его твердость.

Прокаливаемость- способность стали приобретать структуру закаленного слоя на определенную глубину. Прокалиеваемость определяется критической скоростью охлаждения. Чем меньше критическая скорость закалки, тем выше прокаливаемость стали. Если действительная скорость охлаждения в сердцевине изделия будет меньше критической скорости закалки, то в срдцевине произойдет диффузионный распад аустенита на феррито-карбидную смесь пластинчатого строения и прокаливаемость будет не полной. За глубину закаленной зоны принимают расстояние от поверхности в глубь до структурного слоя, содержащего не менее 50% мартенсита.

Способы закалки сталей.

При закалке изделий существует опасность появления деформаций и трещин в результате возникновения внутренних напряжений. Величина закалочных напряжений определяется формой изделий и содержанием углерода в стали. Чем больше различия в сечениях детали, тем большие внутренние напряжения возникают в ней при охлаждении. Чем больше содержание углерода в стали, тем больше объемные изменения при фазовом превращении и ниже температурный интервал мартенситного превращения, тем тщательнее следует выбирать условия охлаждения при закалке.

Рис. 15. Кривые охлаждения для различных способов закалки.

Закалка в одном охладителе (кривая V1) – наиболее простой и широко используемый способ закалки, однако он применим только для изделий несложной формы.

Закалка в двух средах (кривая V2) обычно применяется для инструмента из высокоуглеродистых сталей. Первое охлаждение проводится в воде, а затем деталь переносят в масло и в интервале мартенситного превращения деталь охлаждается медленнее, что способствует уменьшению внутренних напряжений.

Изотермическая закалка (кривая V3) предполагает изотермический распад аустенита при температуре немного выше Мн. В этом случае формируется структура нижнего бейнита, которая при достаточной прочности обладает повышений вязкостью.

Ступенчатая закалка (кривая V4) предполагает охлаждение и выдержку в среде, имеющей температуру немного выше Мн. В это время деталь приобретает температуру закалочной ванны во всех точках сечения, т.е. снижается градиент температур по сечению изделия. Затем следует окончательное медленное охлаждение, при котором и происходит превращение аустенита в мартенсит. Такой способ закалки уменьшает внутренние напряжения, увеличивает прокаливаемость и снижает вероятность закалочных деформаций.

Закалка в горячих средах (V5 ) предполагает точное сохранение размеров изделия (например- шаг резьбы), что достигается путем выдержки изделий при температуре ниже Мн . В этом случае аустенит частично стабилизируется и после окончательного охлаждения его количество увеличивается по сравнению с непрерывным охлаждением.

Особенности термической обработки легированных сталей.

ЛЭ группы Ni - Mn,Co,C,N понижают критические точки Ас1 и Ас3.

ЛЭ группы Cr – Cr, W, V, Mo, Ti, Nb, Zr повышают эти критические точки.

Поэтому для легированных сталей температуры нагрева для термической обработки находят только по справочникам!

Влияние ЛЭ на кинетику распада аустенита.

Кинетика распада аустенита определяет поведение стали в процессе термической обработки. Легирующие элементы замедляют диффузионный распад аустенита и задерживают бездиффузионное превращение.

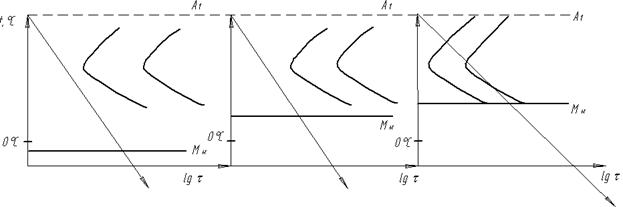

Элементы, которые растворяются в феррите или цементите и не образуют специальных карбидов, кроме Со, оказывают лишь количественное влияние на процессы превращения (Ni, Si, Cu, Al, Mn), т.е. сдвигают S- образные кривые вправо по временной шкале. За счет этого уменьшается критическая скорость закалки, уменьшаются тепловые напряжения, увеличивается прокалиеваемость сталей. Особенно сильно задерживают диффузионный распад аустенита Mo, Cr, Mn. Карбидообразующие (кроме Mn) элементы, кроме количественного влияния оказывают и качественное влияние. Они разделяют перлитное и бейнитное превращения по Т шкале, изменяя вид S- образных кривых. Например в нержавеющих сталях с 14% Cr полностью отсутствует промежуточное превращение (рис,16.), а в сложнолегированных конструкционных 0,3%С с Cr, W или Mo, Ni или Mn отсутствует перлитное превращение. Для высоколегированных инструментальных сталей 0,9%С, содержащих Cr, W и V, S- образные кривые выглядят как на рис.17.

Рис.16. Диаграмма изотермического превращения переохлажденного аустенита для высокохромистых коррозионностойких сталей.

Рис 17. Диаграмма изотермического превращения переохлажденного аустенита для высоколегированных инструментальных сталей.

Легирующие элементы не влияют на кинетику мартенситного превращения. Их влияние сказывается на положении температурного интервала мартенситного превращения.

Si – не изменяет температуры начала и конца М- превращения.

Al и Co повышают температуру начала мартенситного превращения и тем самым способствуют уменьшению количества аустенита остаточного.

Все остальные ЛЭ сдвигают мартенситный интервал в область отрицательных температур и увеличивают количество аустенита остаточного.

На практике пользуются следующей расчетной формулой для определения Мн:

Мн =560 –320(%С) – 50(%Mn)- 30(%Cr) –20(%Ni+Mo).

Например, для стали Гатфильда Г13: Мн =560 –320-50*13=-4100С.

Поэтому после закалки фиксируется аустенитное состояние. У такого аустенита интересные свойства- он мягкий, но им можно дробить камни, т.к. во время удара образуется мартенсит деформации.

В зависимости от положения мартенситного интервала и S- образных кривых для легированных сталей возможны три вариата превращений при охлаждении на воздухе после нагрева под закалку ( рис.18.)

Рис. 18. Диаграммы изотермического превращения переохлажденного аустенита для легированных сталей и нанесенными на них кривыми охлаждения на воздухе.

Легированные стали в нормализованном состоянии подразделяются на 3 класса:

- Перлитный (рис.18.в)

- Мартенситный (рис.18.б)

- Аустенитный (рис.18.а)

Необходимо отметить, что данная классификация достаточно условна и относится к образцам небольших размеров.

VI. Модуль 6

Cпециальные стали. композиционные материалы. Полимерные материалы

Кристаллогеометрия превращения аустенита в мартенсит

Для понимания строения мартенсита в сталях необходимо знать кристаллогеометрию перестройки гцк решетки аустенита в объемноцентрированную тетрагональную решетку мартенсита, близкую к о.ц.к. решетке α-железа. Простое изменение формы элементарной ячейки аустенита, известное в литературе как деформация Бейна, позволяет составить представление о характере кристаллогеометрии мартенситного превращения в стали (рис. 105).

Рис. 105. Деформация Бейна, превращающая решетку аустенита (а) в решетку мартенсита (б)

На рис. 105, а показаны две соседние кубические элементарные ячейки гцк решетки аустенита. Атомы железа, отмеченные кружками, расположены в вершинах кубов и центрах их граней. Атомы углерода, растворенного в γ-железе по способу внедрения, статистически равномерно занимают часть октаэдрических пустот гцк решетки Октаэдрические пустоты, помеченныё крестиками. (объяснить формирование кристаллической решетки мартенсита).

Важную роль в развитии представлений о механизме мартенситного превращения сыграло установление рентгеновским методом ориентационных соотношений решеток исходной и мартенситной фаз. Для сплавов железа известны три главных ориентационных соотношения решеток аустенита и мартенсита: Курдюмова– Закса, Нишиямы и Гренингера–Трояно.

Ориентационное соотношение Курдюмова–Закса (пример – углеродистые стали с 0,5–1,4% С) можно записать в следующей форме:

Подобная взаимная ориентация решеток наиболее полно удовлетворяет принципу структурного соответствия. Относительно одного положения кристалла аустенита возможны 24 ориентации кристаллов мартенсита, удовлетворяющие о.с.К-З.

Ориентационное соотношение Нишиямы (пример – сплавы железа с 27–34% Ni) можно записать в форме

Число эквивалентных ориентировок уменьшается до 12.

Соотношение Гренингера–Трояно (пример – сплав Fe–22% Ni– 0,8% С) является промежуточным между соотношениями Курдюмова–Закса и Нишиямы.

Микроструктура и субструктура сплавов, закаленных на мартенсит

При исследовании структуры закаленных углеродистых сталей и безуглеродистых сплавов на железной основе выявлены два главных морфологических типа мартенсита: пластинчатый и пакетный .

Пластинчатый мартенсит (который называют также игольчатым, низкотемпературным и двойникованным) – это хорошо известный «классический» тип мартенсита, наиболее ярко выраженный в закаленных высокоуглеродистых сталях и в безуглеродистых железных сплавах с высокой концентрацией второго компонента, например в сплавах Fe–Ni при содержании более 28% Ni (рис. 108 и 109).

Кристаллы мартенсита имеют форму тонких линзообразных пластин. Такая форма пластин мартенсита соответствует минимуму энергии упругих искажений при образовании его в аустенитной матрице и аналогична форме механических двойников.

Линзовидный мартенсит наблюдается в высоколегированных сплавах и высокоуглеродистых сталях (С > 1 %).

Тонкие линзообразные пластины образуют фермоподобные ансамбли. Линза состоит из двух кристаллов, которые имеют двойниковую ориентировку.

В месте стыка кристаллов образуется полоса из двойников высокой плотности – мидриб.

На периферии линзы повышенная плотность дислокаций. Мн ≈ -100 о С.

Аккомодационная деформация осуществляется и двойникованием и скольжением.

Остаточный аустенит располагается между линзами.

Соседние пластины не параллельны одна другой и часто образуют фермоподобные ансамбли

Попадание пластины своей большой поверхностью в плоскость шлифа – крайне редкий случай (рис.).

Рис. 109. Фермообразное расположение пластин мартенсита и остаточный аустенит (светлый фон) в закаленной стали о 1,86% С. В пластинах виден мидриб. Х550

Рис. 110. Редкий случай расположения мартенситной пластины в плоскости шлифа. х750

Рис.111. Схема образования мартенситных пластин разной длины в одном аустенитном зерне

Пластины, возникающие в первую очередь (вблизи точки Мн), проходят через все аустенитное зерно. Через границу зерна матричной фазы мартенситная пластина, как следует из механизма ее образования, пройти не может, и поэтому максимальный размер мартенситных пластин ограничен размером аустенитных зерен.

В отсеках аустенита при понижении температуры образуются новые мартенситные пластины, размер которых уже ограничен размерами отсека матрицы (см. рис. 109 и схему на рис. 111). По мере развития превращения аустенитное зерно расчленяется на все более мелкие отсеки, в которых образуются все более мелкие мартенситные пластины. При мелком аустенитном зерне, например при малых перегревах стали выше Ас3, пластины мартенсита столь мелки, что «игольчатое» строение на шлифе не видно и мартенсит называют бесструктурным. Такой мартенсит наиболее желателен.

После закалки между пластинами мартенсита при комнатной температуре сохраняется остаточный аустенит (см. рис. 109).

В местах столкновения пластин мартенсита, растущих под углом одна к другой, могут возникать механические двойники и микротрещины. С укрупнением аустенитного зерна укрупняются пластины мартенсита и образование микротрещин в местах их столкновения усиливается.

Баттерфляй мартенсит наблюдают в более легированных сталях с содержанием углерода С = 0,5…1 %.

Две отдельные пластины сходятся, образуя тупой угол.

Если Мн низкое, отдельные кристаллы расположены в аустенитной матрице; если Мн > 20 о С, то кристаллы баттерфляй мартенсита окружены кристаллами реечного мартенсита.

Мн = -30…+150 о С; аккомодационная деформация осуществляется и скольжением и двойникованием, следовательно, есть и дислокации двойники.

Тонкопластинчатый (низкотемпературный, двойниковый) мартенсит наблюдается в высоколегированных сплавах. Выглядит как двойниковые тонкие кристаллы, которые образуют острые углы и могут пересекаться. Мн=-120…-180 оС.

Аккомодационная деформация осуществляется двойникованием.

Остаточного аустенита много (60…80 %).

В аустените наблюдаются скопления дислокаций и дефектов упаковки.

Пакетный мартенсит (который называют также реечным, массивным, высокотемпературным и недвойникованным) – это широко распространенный морфологический тип, который можно наблюдать в закаленных малоуглеродистых и среднеуглеродистых сталях, большинстве конструкционных легированных сталей, сравнительно малолегированных безуглеродистых железных сплавах, например в сплавах Fe–Ni при концентрации менее 28% Ni.

Кристаллы этого мартенсита имеют форму примерно одинаково ориентированных тонких пластин, припасованных одна к другой и образующих более или менее равноосный пакет. Пластины реечного мартенсита разделены мало- или высокоугловыми границами.

Ширина пластин в пределах пакета примерно одинакова и находится в диапазоне от нескольких микрон до долей микрона (обычно 0,1–0,2 мкм), т.е. может находиться на пределе разрешающей способности светового микроскопа и даже за этим пределом. Поэтому «реечные» кристаллы под световым микроскопом или совсем не видны, или же выявляются как тонкая структура пакетов. В связи с этим в качестве основного структурного элемента шлифа выступает пакет из пластин (рис. 112), а не отдельные очень тонкие кристаллы. Поэтому мартенсит с такой структурой и был назван пакетным, или массивным, в отличие от игольчатого.

В конструкционных легированных сталях внутри мартенситных пакетов между кристаллами мартенсита находятся прослойки остаточного аустенита толщиной 200–500 А. В одном аустенитном зерне может образоваться несколько мартенситных пакетов. От зерен феррита, образующихся при нормальном превращении, пакеты мартенсита отличаются не только указанным внутренним строением, которое может не выявляться под световым микроскопом, но и изрезанными вытянутыми контурами.

Образованию пакетного мартенсита свойственны все основные отличительные признаки мартенситного превращения, в том числе и возникновение рельефа на полированной поверхности, соответствующего внутреннему реечному строению.

В высоколегированных железомарганцевых малоуглеродистых сплавах, а также в некоторых хромоникелевых сталях может образоваться мартенсит, имеющий гексагональную плотноупакованную решетку. Такой мартенсит носит название ε-мартенсита. На практике он встречается редко.

Образование ГПУ-фазы из аустенита также происходит сдвиговым механизмом. При этом последовательность плотноупакованных плоскостей АВСАВС. изменяется на АВАВАВ.

По существу γ-ε -превращение можно рассматривать как накопление упорядоченных дефектов упаковки в аустените.

Кристаллы е-мартенсита имеют вид длинных тонких пластин. Такое превращение также приводит к появлению рельефа на поверхности образца, причем высота выступа тем больше, чем больше ширина кристалла ε-фазы.

Упорядоченный характер γ-ε-превращения приводит к тому, что между этими фазами имеются ориентационные соотношения:

Мартенсит с гексагональной решеткой - ε-мартенсит в марганцевых и ряде других сплавов и сталях с низкой энергией дефектов упаковки образуется в форме пластин различной ширины, содержащей большое количество дефектов упаковки и дислокаций

КИНЕТИКА МАРТЕНСИТНЫХ ПРЕВРАЩЕНИЙ

Условно можно выделить три типа мартенситных превращений, различающихся своей кинетикой: атермическое, взрывное и полностью изотермическое.

Атермическое превращение наблюдается в углеродистых и легированных сталях с мартенситной точкой Мн выше 100° С, взрывное – в сплавах систем Fe – Ni и Fe – Ni – С с точкой Мн ниже комнатной температуры и полностью изотермическое – в сплавах систем Fe – Ni – Mn и Fe – Ni – Cr с точкой Мн также ниже комнатной температуры.

Атермическое превращение (рис. 114, а) характеризуется плавным нарастанием количества мартенсита при непрерывном понижении температуры в мартенситном интервале Мн – Мк. Остановка охлаждения приводит к практически полному прекращению превращения. Во время последующей изотермической выдержки мартенсит не образуется, несмотря на большое количество исходной фазы (аустенита) (отсюда и название – «атермическое» превращение).

Остаточный аустенит сохраняется при температурах ниже точки конца мартенситного превращения Мк. По достижении этой точки мартенситная кривая становится горизонталью, соответствующей некоторому практически неизменному соотношению количеств мартенсита и остаточного аустенита (см. рис. 114, а).

Атермическое превращение представляет наибольший практический интерес, так как в отличие от взрывного и полностью изотермического, характерных главным образом для области отрицательных температур, оно протекает при температурах выше комнатной, т. е. в обычных условиях закалки промышленных сплавов.

Взрывное превращение характеризуется скачкообразным (взрывообразным) появлением определенного количества мартенсита при температуре точки Мн или несколько ниже. Количество мартенсита, образовавшегося взрывообразно, зависит от состава сплава и положения точки Мн колеблясь от нескольких процентов до примерно 70%. Взрыв сопровождается звуковым эффектом (отчетливо слышимым щелчком) и временным повышением температуры, иногда на 30° С, из-за быстрого выделения скрытой теплоты превращения.

Полностью изотермическое превращение по своей кинетике внешне напоминает нормальное фазовое превращение. При изотермической выдержке после некоторого инкубационного периода мартенситное превращение развивается с ускорением, а затем с постоянным затуханием во времени. Как и при обычном фазовом превращении, скорость изотермического мартенситного превращения и инкубационный период зависят от температуры. Так, например, в сплаве железа с 23,4% Ni, 3,3% Mn и 0,06% С мартенситное превращение ускоряется с уменьшением температуры от –50 до –120°С и замедляется при дальнейшем понижении температуры. Инкубационный период сокращается с понижением температуры до –120°С и далее возрастает. Это позволяет строить С-кривые изотермического мартенситного превращения (рис. 117), аналогичные обычным С-кривым неупорядоченного фазового превращения.

Читайте также: