Отпускная хрупкость легированных сталей

Обновлено: 01.05.2024

Большая часть известных сортов стали обладают отпускной хрупкостью – особым состоянием сплава, характеризующимся невысоким значением ударной вязкости. При нормальных условиях это свойство не способно оказывать влияние на прочие механические свойства материала.

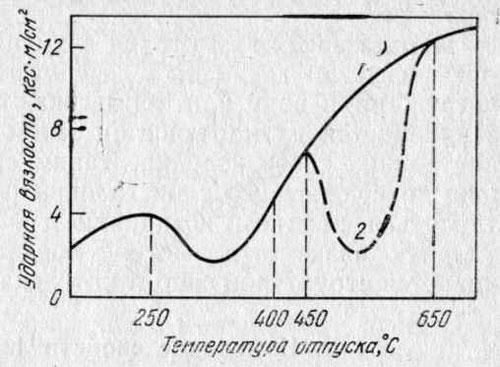

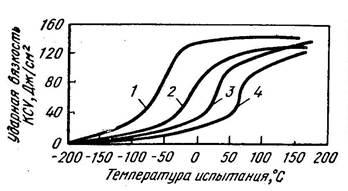

На схеме представлено наглядное изображение зависимости температуры отпуска от значений ударной вязкости закаленной стали, которая характеризуется повышенной склонностью к нахождению в состоянии отпускной хрупкости. Большинство подобных материалов обладают двумя интервалами отпускной хрупкости. В процессе отпуска в диапазоне от 250 o C до 400 o C фиксируется необратимая хрупкость, а в интервале от 450 o C до 650 o C – обратимая.

Корреляция отпускной температуры и ударной вязкости

На схеме, расположенной ниже, представлена зависимость влияния значений отпускной температуры на ударную вязкость материала, обладающим определенной склонностью к отпускной хрупкости.

1- Процесс охлаждения осуществляют с большой скоростью,

2- Процесс охлаждения проводят постепенно, с небольшой скоростью.

Ударная вязкость различных типов стали по завершении отпуска в температурном интервале от 250 o C до 400 o C несколько ниже, чем во время отпуска при температурах меньших, чем 250 o C.

Если при нагревании хрупкой стали, отпущенной в интервале от 250 o C до 400 o C, до температуры, превышающей 400 o C, перевести ее в вязкое состояние, то процесс вторичного отпуска в интервале 250 o C – 400 o C не повлияет на значение ударной вязкости.

Сталь, пребывающая в состоянии отпускной хрупкости, обладает свойственным межкристаллитным изломом, локализованном на бывших зерновых границах. Подобная хрупкость является характерной для всех сталей, но в различной степени. Именно по этой причине средний отпуск сталей не принято использовать на практике, однако именно этот показатель способен обеспечить большое значение предела текучести.

Причины явления

Одной из главных причин такого явления, как необратимая отпускная хрупкость, можно назвать карбидообразование. Под этим термином подразумевают процесс, который происходит при разложении мартенсита: формирование карбидной пленки на зерновых границах. Эти пленки сами по себе исчезают в ходе нагревания до высокой температуры, при этом вторичный нагрев до 250 o C до 400 o C не приводит к их возникновению вновь. Кремний, присутствующий в составе некоторых сталей, способствует ингибированию процесса разложения мартенсита.

Ударная вязкость большинства из типов закаленных сталей после высокого отпуска в диапазоне температур от 450 o C до 650 o C может варьироваться в зависимости от того, насколько быстро протекает процесс охлаждения.

При постепенном остывании с температуры отпуска значение ударной вязкости большинства типов закаленных сталей становится ниже, по сравнению с тем значением, которое наблюдается по завершении быстрого охлаждения.

Появление отпускной хрупкости, наблюдаемой по причине медленного охлаждения при высоком отпуске, ликвидируется путем повторения высокого отпуска, однако, прибегая уже к скоростному охлаждению. Сократить ударную вязкость материала можно и повторно, при осуществлении очередного высокого отпуска, при этом скорость охлаждения должна быть несколько ниже, чем на предшествующей стадии.

Элементы, входящие в состав стали, играют значительную роль в степени восприимчивости материала к отпускной хрупкости. Последней благоприятствуют некоторые элементы, в число которых входят фосфор, марганец, воздействие хрома несколько слабее. Хромсодержащая сталь, не имеющая в своем составе прочих добавок, является маловосприимчивой к отпускной хрупкости. Добавление к материалу марганца, никеля или кремния способствует резкому увеличению ее восприимчивости к отпускной хрупкости. В частности, никель не способен самостоятельно вызывать отпускную хрупкость, однако, действуя в тандеме с хромом или марганцем, способствуют возникновению данного явления.

Добавки молибдена, вольфрама способствуют уменьшению склонности материала к проявлению отпускной хрупкости. Наибольшей эффективностью обладает именно молибден, даже в небольших количествах (около 0.2% по массе).

Теория "растворения-выделения"

Поскольку при создании конструкционных сталей прибегают к серьезным улучшениям, то обратимая отпускная хрупкость представляет собой довольно большую трудность, возникающей на пути у производителя. О причинах возникновения явления обратимой хрупкости существует целый ряд всевозможных теорий на данный счет.

Довольно долго огромное количество ученых следовало предположению о «растворении - выделении». Согласно этой теории, ударная вязкость сокращается вследствие возникновения по зерновым границам каких-либо посторонних фаз, в число которых входят фосфиды, карбиды и прочие химические соединения. После нагрева материала до температуры, соответствующей высокому отпуску, данные фазы начинают медленный переход в раствор, а постепенное охлаждение способствует выделению их из него, в результате чего сталь теряет свои прочностные характеристики.

Быстрое охлаждение материала с температуры отпуска позволяет предотвратить формирование новых фаз, способствующих уменьшению хрупкой прочности. Кроме того, теория «растворения — выделения» может объяснить и обратимый характер, который носит отпускная хрупкость.

Взаимодействие стали с некоторыми веществам ведет к растравливанию зерновых границ в структуре материала, которые пребывают в состоянии обратимой отпускной хрупкости. Невысокая устойчивость к некоторым химическим веществам этих самых зон является подтверждением того факта, что постепенное охлаждение от температуры высокого отпуска приводит к возникновению различных структурных изменений.

В частности, фиксируется сокращение ударной вязкости, однако значение иных механических характеристик, которые измеряются в условиях комнатной температуры, остается без изменений.

Подобные наблюдения могут быть объяснены тем, что ударная вязкость представляет собой характеристику, сильно зависящую от структуры материала, являющейся очень чувствительной к тому состоянию, в котором находятся границы зерен.

По мнению Л. М. Утевского, обратимая отпускная хрупкость сплавов обусловлена не образованием новых видов фаз, а изменением химического состава раствора, присутствующего в зонах рядом с зерновыми границами. Например, заполнение вышеупомянутых зон фосфором стимулирует снижение работы формирования расколов между зернами, что становится результатом развития отпускной хрупкости.

3 вида отпуска стали для улучшения её качеств

Характерным примером финальной обработки металла является отпуск стали. Он представляет собой нагрев детали на определенное время с медленным остыванием. Это помогает устранить внутренние дефекты сплава, которые негативно влияют на устойчивость, прочность, пластичность. Но какие дефекты помогает устранить этот способ термической обработки? Можно ли выполнить отпуск стали в домашних условиях? Правда ли, что в случае неправильного нагрева можно ухудшить физические свойства металла?

Описание процесса

Отпуск стали (ОС) — это разновидность термической обработки, при которой происходит постепенный нагрев металла с последующим его остыванием. В большинстве случаев отпускную процедуру выполняют на заключительном этапе сразу же после закалки. ОС может выполняться как до, так и после формирования детали из стального полуфабриката. Позволяет устранить внутренние напряжения внутри металла, которые негативно влияют на его физическую структуру, свойства.

Внутренние напряжения на химическом уровне — это нарушения кристаллической структуры металла. Из-за них происходит неравномерное распределение углерода, легирующих добавок по металлическому сплаву. Отпуск позволяет перераспределить эти элементы более равномерно. Это улучшает физико-химические свойства материала (пластичность, прочность, сохранение формы, химическая инертность). Нагрев осуществляется с помощью специальных печей в защитной среде (масляные, селитровые или щелочные ванны). Способ охлаждения деталей после нагрева — воздушный (обычно) или жидкостной (редко).

- Температура нагрева. ОС может выполняться при температурах от 100 до 700 градусов, а чем выше будет температура нагрева, тем выше лучше будет качество обработки. Объясняется эта зависимость тем, что при более высоких температурах происходит более глубокое изменение структуры кристаллической решетки. В основном за счет процессов полигонизации, рекристаллизации.

- Длительность нагрева. Длительность ОС обычно составляет от 1 до 3 часов, хотя существуют и более длительные форматы. Все основные процессы в материале проходят в первые 20-40 минут. Дополнительная выдержка нужна для равномерного распределения атомов углерода, железа, легирующих добавок по всей толщине материала.

- Скорость остывания. Здесь правило предельно простое — чем медленнее будет проходить остывание, тем выше будет качество материала. Чтобы замедлить остывание, металлурги используют различные уловки, хитрости. Главная хитрость — это помещение материала в масляную, селитровую или щелочную среду, которая замедляет остывание материала. Теоретически остывание можно выполнять и без применения жидкостных сред, однако скорость остывания будет высокой, что негативно скажется на качестве ОС.

Виды отпуска стали

Главный технический параметр ОС — это температура нагрева. Различают 3 типа ОС — высокий, средний и низкий. Конечно, высокотемпературный отпуск является оптимальным средством обработки, поскольку чем выше температура нагрева, тем более активно будет происходить рекристаллизация металла. Однако низко- и среднетемпературные способы обработки также имеют практическую пользу, которую не стоит недооценивать. Ниже мы рассмотрим каждый тип ОС по отдельности.

Высокий

Высокий отпуск стали — это вариант отпускной обработки при температуре от 500 до 700 градусов. Данный способ является самым эффективным, поскольку при таком нагреве происходит полигонизация и рекристаллизация материала, что позволяет устранить все напряжения внутри металла. Обычно длится от 2 до 3 часов. В случае обработки сложных конструкций рекомендованное время может увеличиваться до 6 часов.

Главный недостаток высокотемпературного отпуска — это небольшое снижение прочности материала. Поэтому методика не годится для обработки деталей, которые во время эксплуатации будут испытывать сверхвысокую нагрузку. Высокотемпературная методика распространяется на все виды стали, однако обратите внимание, что в случае некоторых легированных сплавов во время обработки может возникнуть так называемая обратимая высокотемпературная хрупкость.

Средний

- В температурной диапазоне от 250 до 300 градусов находится так называемый островок хрупкости первого рода, которого следует избегать. Одновременно с этим при температуре выше 500 градусов находится другой островок хрупкости второго рода (его тоже рекомендуется избегать). Об особенностях этих островков мы расскажем ниже. А небольшое отклонение температуры в большую или меньшую сторону во время отпуска может привести к фатальным последствиям.

- Методика не имеет преимуществ в сравнении с альтернативными технологиями (низкой и высокой). Одновременно с этим слабые печи для обработки обычно не могут нагревать рабочую среду до таких температур, а более сильные печи могут нагреваться до более высоких температур, что неудобно с практической точки зрения.

Низкий

Низкий отпуск стали — методика обработки стального сплава или изделия, при которой нагрев осуществляется до температуры от 100 до 250 градусов. Срок обработки обычно составляет 1-3 часа в зависимости от типа детали, ее габаритов. Во время низкотемпературной обработки происходит диффузия частиц углеродистых компонентов без полигонизации и рекристаллизации атомной решетки. Это позволяет повысить некоторые физические характеристики материала — прочность, пластичность, твердость, химическую инертность.

Низкий отпуск — универсальная технология, однако по факту ее применяют в основном для отпуска изделий из низколегированных и высокоуглеродистых сталей (ножи, посуда, простые детали). Также нужно избегать нагрева материала выше температуры 250 градусов (в противном случае он попадет в островок хрупкости первого рода, что чревато необратимой порчей металла).

Сводная таблица

| Тип отпуска | Время | Температура отпуска стали | Краткие особенности |

| Низкий | 1-3 часа | От 100 до 250 градусов | Происходит только частичная диффузия углерода. Следует избегать перегрева материала выше отметки 250 градусов. |

| Средний | 2-4 часа | От 350 до 500 градусов | Происходит полная диффузия углерода без полигонизации, рекристаллизации. На практике используется редко из-за ряда ограничений. |

| Высокий | 2-3 часа | От 500 до 700 градусов | Происходит полная диффузия углерода, полигонизация, рекристаллизация. Немного снижает прочность материала, поэтому не применяется для сверхпрочных деталей. |

Обработка инструментальных сплавов

- Не рекомендуется делать отпуск быстрорежущих инструментальных сплавов, поскольку они содержат молибден, кобальт, вольфрам, ванадий. Эти элементы устойчивы к нагреву, поэтому они не меняют своих физико-химических свойств при отпускном нагреве. Вместо отпуска рекомендуется делать многоступенчатую закалку: для этого материал поэтапно нагревается до 800, 1050 и 1200 градусов — после этого выполняется резкое охлаждение сплава в масляной среде.

- Обработку обычных инструментальных сплавов рекомендуется выполнять в два этапа. Сначала происходит закалка материала в расплавах солей при температуре 450-500 градусов. После этого выполняется второй этап — двойной отпуск при температуре 550-600 градусов (не более 1 часа). Обратите внимание, что при нагреве инструментальных сплавов возможность возникновения отпускной способности второго рода исключается.

Что такое отпускная хрупкость

Отпускная температура влияет на качество обработки — чем выше будет температура, тем выше будет качество обработки. Однако ученые-металлурги установили, что это правило имеет 2 исключения, когда повышение температуры приводит не к улучшению, а к ухудшению качества материала. Эти два исключения на практике часто называют островками отпускной хрупкости. К счастью, было придумано несколько эффективных, безопасных способов обойти эти островки, поэтому проблема отпускной способности не является значимой в современной металлургии. Рассмотрим каждый из островков по отдельности + узнаем о том, как их обойти.

Необратимая низкотемпературная хрупкость

Другое название — хрупкость первого рода. Возникает при длительной обработке материала при температуре от 250 до 300 градусов, а распространяется данная хрупкость на все типы стальных сплавов. Объяснение феномена: при нагреве в данном температурном диапазоне углерод начинает активно распределяться по поверхности кристаллической решетки. Однако распределение углерода происходит крайне неравномерно — это приводит к нарушению кристаллической структуры металла, что приводит к серьезному повышению хрупкости. Как ясно из названия, данная хрупкость является необратимой (то есть островки сохраняют стабильность в течение неограниченного времени, а испорченный материал годится только на переплавку). Методика борьбы с данной хрупкостью тривиальна — нужно использовать либо низкую, либо среднюю термическую обработку — но не «промежуточную» между ними.

Обратимая высокотемпературная хрупкость

- Способ №1: после образования хрупкости происходит повторный нагрев материала до заданной температуры — только нагрев осуществляется в масляной среде, а охлаждение металла после отпуска осуществляется очень быстро.

- Способ №2: во время отпускной обработки в сплав дополнительно вносится вольфрам (около 1% от общей массы) либо молибден (0,3-0,4%) — после этого выполняется высокий отпуск по стандартной технологии.

Можно ли выполнить отпуск стали в домашних условиях?

- Большинство домашних печей не могут выполнить нагрев до высоких температур. Поэтому в домашних условиях можно сделать только низкий или средний отпуск. Теоретически можно попытаться переоборудовать или «усилить» свою печь, чтобы повысить температуру нагрева, однако сделать это человеку без опыта будет сложно.

- Для проведения термической обработки необходимо использовать защитную среду (масло, щелочи, селитра). Но каждое вещество имеет свои температурные особенности. Простой пример: соединения на основе селитры могут взрываться при нагреве до высоких температур, что может быть опасно для жизни, здоровья домашнего металлурга.

- Выполнение отпуска без применения защитной среды может быть фатально для самого металла. Дело в том, что без использования защитной среды металл будет остывать быстро, что может повлиять на качестве стали (повышение хрупкости, образования изгибов, пластическая деформация, появление ржавчины).

- Также не стоит забывать о низкотемпературной хрупкости первого рода (от 250 до 300 градусов). В случае неправильного температурного режима из-за нее может серьезно пострадать качество металла вплоть до полного разрушения сплава.

Заключение

Подведем итоги. Отпуск стали — это технологическая процедура, которая заключается в нагреве металла до определенной температуры с последующим остыванием в защитной среде. Эта обработка позволяет улучшить качество металла — повышение прочности, нормализация пластичности, улучшение физико-химических свойств материала. В зависимости от температуры различают несколько типов отпуска — высокий, средний, низкий. Высокотемпературная обработка — оптимальна, поскольку она позволяет выполнить не только диффузию углерода, но и рекристаллизацию, полигонизации материала.

Низкотемпературная технология подходит для обработки простых деталей, низкокачественных сплавов. Инструментальные стальные сплавы (с большим содержанием углерода) не подходят для стандартного отпуска — вместо него рекомендуется делать многоступенчатую закалку. Во время обработки нужно избегать островков отпускной хрупкости, которые могут серьезно ухудшить свойства стали.

X Международная студенческая научная конференция Студенческий научный форум - 2018

Вопрос повсеместного использования легированной стали играет огромную роль в народном хозяйстве. После проведения множества экспериментов было установлено, что с помощью легирования возможно получить сталь высокого качества и соответствующей прочности. Но поскольку проблема снижения хрупкости легированной стали остаётся открытой, особый интерес представляет изучение влияния легирующих добавок на склонности стали к охрупчиванию.

Легированная сталь представляет собой железоуглеродистый сплав, содержащий ряд примесей, которые вводятся для повышения прочности, износостойкости, коррозионной стойкости, жаропрочности и т.д. Делится в зависимости от количества легирующих добавок на низколегированную (до 5% добавок), легированную (от 5 до 10%) и высоколегированную (более 10%). Мы рассмотрим высоколегированную сталь, поскольку она является практически незаменимым материалом и широко используется в нефтяной индустрии, химической промышленности, машиностроении, а также в условиях агрессивных сред.

Важным аспектом в области легирования стали является выяснение её склонности к хрупкому разрушению: из-за низких температур, после отпуска, надреза, вызывающего напряжения, или перегрева. Чтобы обеспечить рациональность легирования стали, вполне логично использовать её термообработку для повышения прочностных характеристик.

Практически у всех легированных сталей, медленно охлажденных после высокого отпуска, происходит резкое снижение ударной вязкости. Это явление названо отпускной хрупкостью.

Различают два вида отпускной хрупкости:

1) Отпускная хрупкость I рода появляется при температуре 250-350°С у любых сталей. Поэтому такую хрупкость считают необратимой, из-за невозможности устранения этого явления.

2) Отпускная хрупкость II рода, или обратимая, появляется после отпуска при температуре 500°С и выше. Такая хрупкость проявляется из – за медленного охлаждения после отпуска. Такой вид хрупкости встречается лишь в некоторых сталях, легированных никелем, марганцем или хромом. Для подавления развития охрупчивания второго рода следует проводить охлаждение как можно с большей скоростью.

Эффект отпускной хрупкости стали связан с неоднородностью зерен по его составу и с обогащением пограничных областей зерна различными элементами. У сталей, склонных к отпускной хрупкости, ударная вязкость при медленном охлаждении после отпуска снижается в 5 – 10 раз по сравнению с величиной ударной вязкости, которая получается при быстром охлаждении стали после отпуска. Отпускная хрупкость появляется также в результате длительной выдержки стали при температурах отпуска стали 400-500°.[3, с.10]

Склонность стали к отпускной хрупкости можно значительно снизить, добавив в неё при выплавке 0,3% молибдена или 0,7% вольфрама. Но необходимо отметить, что эти химические элементы достаточно дороги и их применяют только в самых ответственных конструкциях.

Наличие охрупчивания у безуглеродистых сплавов показывает, что углерод оказывает большое влияние на хрупкость только при легировании стали.

По отношению к углероду легирующие вещества делятся на две группы:

Карбидообразующие. К ней относят марганец, молибден, ванадий, хром, титан и др.

Не образующие карбидов. К ней относят алюминий, никель, кобальт, медь, кремний.

Некоторые химические соединения, такие как фосфор и азот, способны вызвать отпускную хрупкость, если содержатся в стали в большом количестве. Особенно склонны к хрупкости стали, содержащие более 0, 8% хрома или более 1% марганца. Чем больше в стали марганца, тем меньше должно быть хрома, и наоборот. Желательно, чтобы при содержании магранца 1,5% хрома было не более 1%. Такие элементы, как никель, кремний, не вызывают появление отпускной хрупкости в стали, если находятся в ней совместно с хромом или марганцем. Но благодаря проведенным опытам было выяснено, что высокое содержание никеля в стали никак не влияет на снижение склонности стали к разрушению.

Также определённое влияние на возможность появления коррозии в стали имеет ниобий. Его концентрация, которая превышает количество присутствующего углерода в сплаве примерно в 7-10 раз, позволяет устранить межкристаллическую коррозию нержавеющей стали и защищает сварные соединения от разрушения. Анализ карбидного осадка показал, что 0,10% ниобия после закалки до температуры 880° находится не только в карбидах, но и в твердом растворе. Таким образом, ниобий, растворившись в аустените марганцевой стали, увеличивает его устойчивость, тогда как в других сталях он практически не растворяется даже при более высокой температуре.

Добавки молибдена и вольфрама к стали увеличивают притяжение между атомами и тем самым препятствуют возникновению хрупкости. Молибден понижает чувствительность стали к хрупкому разрушению. Даже при -60° вязкость стали, легированной молибденом, составляет 55 – 60% её вязкости при нормальной температуре.[1, с.96,97] То же влияние оказывают на сталь титан и ванадий, хотя данные о воздействии ванадия на отпускную хрупкость стали весьма противоречивы. Если его содержание в стали менее 0,3%, он мало влияет на склонность стали к охрупчиванию; при содержании более 0,3% ванадий повышает её.

У хромоникелевой стали, дополнительно легированной молибденом или вольфрамом, в резкой форме выявляются две зоны хрупкости, иногда значительно отстающие друг от друга по температурной шкале. Некоторые исследования доказывают, что при определенных условиях выплавки стали склонность её к появлению таких зон хрупкости можно уменьшить и без этих добавок, поскольку сталь, имеющую низкую ударную вязкость из – за медленного охлаждения вследствие высокого отпуска, можно корректировать повторным отпуском. Для этого необходимо нагреть сталь до нужной температуры и быстро охладить.

Таким образом, эффект хрупкости, возникающий вследствие отпуска, сопровождаемого охлаждением, следует объединить с такими факторами, как:

а) степень легирования аустенита б)степень различных пограничных адсорбций.[2, с.37]

Проведенные в интересующей нас области исследования показали, что у некоторых легированных сталей при медленном их охлаждении после высокого отпуска выделяются в измельченном состоянии химические соединения металла с азотом, кислородом, углеродом. Считают, что эти соединения являются причиной отпускной хрупкости стали. Если стали, склонные к отпускной хрупкости, после высокого отпуска охлаждать быстро, то указанные соединения не успеют выделиться, и сталь сохранит свою ударную вязкость. Следовательно, отпускная хрупкость не является неизменным пороком стали и её можно избежать вышеописанным методом или же с помощью комбинирования легирующих элементов в нужных пропорциях между собой и сталью.

Правильно выполненное легирование сталей наделяет их специфическими особенностями. И современные предприятия активно используют этот процесс для широкого выпуска сплавов с первоклассными технологическими характеристиками.

Браун М. П. Влияние легирующих элементов на свойства стали.- Киев: Гостехиздат УССР, 1962. — 192 с.: ил.

Меськин В. С. Основы легирования стали.- М.: Государственное научно-техническое издательство литературы по черной и цветной металлургии, 1959. - 689 с.

Утевский Л. М., Гликман Е. Э., Карк Г. С. Обратимая отпускная хрупкость стали и сплавов железа.- М.: Металлургия, 1987. — 222 с.: ил.

Отпускная хрупкость первого рода

Явление резкого снижения вязкости закаленного металла (независимо от уровня легирования стали) с мартенситной структурой после отпуска в интервале 250-400 0 С (рис.1,2,4) получило название отпускная хрупкость первого рода (необратимая отпускная хрупкость). При охрупчивании металла после отпуска в указанном интервале температур наблюдается блестящий кристаллический излом по границам аустенитного зерна при существенном повышении температуры перехода металла к хрупкому разрушению.

При этом увеличение скорости охлаждения металла с температуры отпуска не влияет на степень его охрупчивания. Это явление существенно затрудняет получение высокопрочных стальных изделий с использованием термообработки, которые эксплуатируются при низких температурах и циклических нагрузках.

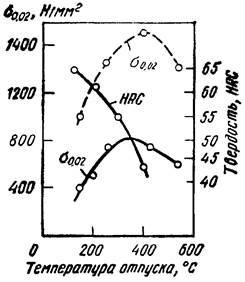

Дело в том, что основная масса стальных изделий (из углеродистых и легированных сталей), подвергаемых термической обработке с целью получения высокопрочного состояния, проходит отпуск в интервале температур 350-450 0 С для получения максимальных значений пределов упругости, пропорциональности, текучести (рис.3) и приемлемых значений пластичности и вязкости металла.

| Химический состав исследованных сталей: ¾ - 0,75…0,8% С; ------ - C=0,5…0,6%; Si=0,8…1,1%; Mn=0,15…0,4%; Cr=0,9…1,2%; W=1,8…2,2%; V=0,15…0,3% Рис.3 - Зависимость значений предела упругости и твердости закаленных сталей от температуры последующего отпуска [] |

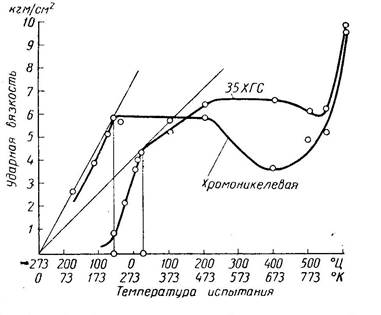

Этот температурный интервал отпуска для сталей, у которых упрочнение происходит за счет выделения цементита (или легированного Ц), обеспечивает наибольших прирост прочности за счет максимального закрепления дислокаций дисперсными частицами вторичной фазы (рис.3). И поэтому явление охрупчивания закаленных сталей после отпуска в этом интервале температур (например, для стали 35ХН, рис. 4) не позволяет в максимальной степени использовать возможности сталей, заставляя термистов делать либо отпуск при более высокой температуре, либо при температуре, ниже интервала отпускной хрупкости.

Рис.4 Зависимость ударной вязкости сталей типа 35ХГС, 35ХН при различных температурах испытания [Погодин-Алексеев Г.И.].

Обработка перед испытанием: 35ХГС- закалка от 930 0 С в воде (+50 0 С)+ низкий отпуск (180-190 0 С) в масляной ванне, 4 часа, охлаждение на воздухе; 35ХН – предварительная закалка от 910-920 0 С в масло (+50-80 0 С)+высокий отпуск (690 0 С) с выдержкой 1,5 часа, охлаждение на воздухе. Закалка от 880-890 0 С в масле + низкий отпуск (180-190 0 С) в масляной ванне, 4 часа, охлаждение на воздухе.

При исследовании отпускной хрупкости отмечается такая особенность в поведении металла. Если сталь, охрупченную при отпуске в интервале 250-400 0 С, подвергнуть дополнительно отпуску при более высоких температурах и интенсивно охладить (например, 550-600 0 С), то металл будет иметь высокую вязкость и низкий порог хладноломкости. Если после такого высокого отпуска эту же сталь еще раз отпустить при температурах необратимой отпускной хрупкости, то явления охрупчивания уже не будет.

Из причин, вызывающих снижение вязкости отпущенного мартенсита, наиболее интересны следующие:

-снижение вязкости закаленной стали при отпуске объяснялось распадом остаточного аустенита при отпуске (наиболее полное изложение этой точки зрения приведено в работах Метьюза, Гроссмана М.А., Ларсена Г.В. и Грина О.В., Садовского В.Д, Чупракова Н.П. и др.):

-проявление необратимой отпускной хрупкости связано с процессами карбидообразования при отпуске закаленной стали (Хабахпашев А.А., Шейнин Б.Е., Миркин И.Л., Грязнов И.М., Завьялов А.С. и др.):

-падение вязкости при таком охрупчивании связано с проявлением межзеренного разрушения [6]:

-охрупчивание объясняется началом выделения цементита, при котором выделяющиеся карбиды имеют вытянутую пластинчатую форму и образуются преимущественно вдоль мартенситных кристаллов:

-охрупчивание во многом объясняется сегрегацией примесей к границам зерен. Установили, что сера, фосфор, азот являются наиболее мощными охрупчивателями. Нитридная теория охрупчивания (Шрадер Г., Вистер Г.,Зипман Г.) предполагала охрупчивание металла за счет выделения при отпуске нитридов хрома и марганца;

-охрупчивание металла в указанных условиях еще больше усиливается при повышенном содержании водорода.

Интервал температур необратимой отпускной хрупкости зависит от уровня легирования стали. В углеродистых сталях ОХ 1 рода обнаруживается после отпуска в интервале ̴ 250-300 0 С. Такие легирующие элементы, как хром, вольфрам, ванадий, титан, молибден, никель (до ̴ 8%) смещают интервал развития хрупкости до температур отпуска 300-400 0 С. Особенно эффективно смещает интервал ОХ 1 рода кремний (в количестве 1-2% до 400-450 0 С). Исследования показали, что вольфрам и молибден существенно уменьшают снижение уровня ударной вязкости, но не устраняют необратимой отпускной хрупкости. При этом положительное действие вольфрама в стали совершенно нейтрализуется кремнием.

Теоретическое объяснение механизма необратимой отпускной хрупкости в работе [6] сформулировано следующим образом, объединив все достоверно установленные факторы охрупчивания.

При нагреве до температур аустенитизации происходит сегрегация примесей к границам зерен. При отпуске закаленного металла (>300 0 С) вдоль границ мартенситных кристаллов образуются пластинчатые выделения цементита. Они блокируют движение дислокаций, вызывают образование длинных плоских дислокационных нагромождений. В связи с ослаблением границ зерен сегрегациями, дислокационные нагромождения вызывают зарождение межзеренной трещины прежде, чем пластическое течение начнется в следующем зерне. При более низких (

Таким образом принято теоретическое обоснование, объединяющее наиболее важные факторы охрупчивания - совокупность сегрегации примесей при аустенитизации с образованием карбидных выделений в процессе отпуска ответственна за межзеренное разрушение металла малой энергоемкости.

Исследованиями было установлено, что фосфор является одним из элементов, наиболее часто вызывающих этот вид отпускной хрупкости металла, и даже такая низкая его концентрация как 0,01%(по массе) может вызвать значительное снижение вязкости. При этом отмечается, что при температурах отпуска ниже 350 0 С, 1 час, фосфор не сегрегирует и только при повышении температуры отпуска происходит дополнительное, по отношению к сегрегации при аустенитизации, повышение зернограничной концентрации фосфора.

Сера является более мощным охрупчивателем, но в связи с тем, что она во многих сталях присутствует в связанном виде (сульфиды), сера не может свободно сегрегировать к границам зерен. И здесь уже важным фактором является температура аустенитизации, которая определяет степень растворения сульфидов. Установлено, что если сера выделяется в виде сульфидов хрома, то охрупчивания не наблюдается после аустенитизации при 1000 0 С и ниже. Повышение температуры выше этого уровня приводит к растворению сульфидов и сегрегации серы к границам зерен. Если сера в металле связана в сульфиды марганца, их растворение происходит при гораздо более высоких температурах аустенитизации.

Азот обычно присутствует в металле в виде нитридных выделений и не дает вклада в охрупчивание при отпуске в рассматриваемом интервале температур. Но при ускоренном охлаждении металла относительно небольшой толщины азот будет оставаться в твердом растворе. В технической литературе приводятся данные, что уже при охлаждении металла со скоростью ³1 0 С/с азот находится в твердом растворе и выделяется при последующем отпуске.

Олово и сурьма не сегрегируют в процессе аустенитизации и не вызывают необратимой отпускной хрупкости .

Отмечается также, что большинство общеупотребительных легирующих элементов не сегрегируют при аустенитизации, но могут воздействовать на степень охрупчивания металла через изменение той химической связи с фосфором или серой, в которую они вступают на границах зерен.

Установлено многими исследователями, что добавки молибдена и вольфрама снижали охрупчивание, вызванное фосфором, тогда как добавки марганца при отпуске выше 200 0 С увеличивают охрупчивание металла и только после отпуска выше 400 0 С повышают работу разрушения.

Добавки молибдена в сталь с целью уменьшения охрупчивания металла эффективны только в том случае, когда молибден растворен в твердом растворе, а не связан в частицы вторичной фазы (концентрация Мо обычно не превышает 0,7%, при увеличении его содержания возможно образование специальных карбидов, что обедняет матрицу).

Титан(~0,1%) также уменьшает охрупчивание, вызываемое сурьмой, но только в сталях с низким содержанием углерода, когда не весь титан связан в карбиды.

В литературе приведены данные о влиянии кремния и хрома на температурный интервал необратимой отпускной хрупкости из которых следует, что у легированной стали с содержанием кремния 1-1,5% охрупчивание смещается до температур отпуска 300-320 0 С и выше (вплоть до 450 0 С). Такое же смещение отмечено и для стали с содержанием хрома 1,5-2,0%. Одновременное легирование этими элементами в указанных концентрациях еще больше смещает температурный интервал охрупчивания (до 350-370С). Аналогичным образом ведет себя и алюминий (при ̴ 0,15-0,16%) (вероятно через механизм измельчения зерна).

Таким образом, анализ данных по межзеренному разрушению сплавов на основе железа показывает, что бороться с необратимой отпускной хрупкостью можно используя как металлургические факторы (чистота металла по фосфору, сере, газам, добавки редкоземельных элементов, соответствующий подбор легирующих элементов и снижение концентрации тех, которые в совокупности с другими элементами усиливают сегрегацию), так и технологические (измельчение зеренной структуры металла за счет оптимальных технологических параметров или совмещая их с легированием, двойная закалка с промежуточным высоким отпуском, контроль за процессом карбидообразования, применение изотермической закалки, ВТМО и др.).

Снижение значений ударной вязкости закаленного металла заготовок большого сечения в исследуемом интервале температур отпуска может происходить еще и в связи с недостаточной интенсивностью закалочного охлаждения крупногабаритных изделий, что приводит к получению в структуре значительного количества бейнита, а соответственно и остаточного аустенита. Именно возникновением существенной неоднородности по углероду при таком структурном состоянии объясняется Садовским В.Д. и Фокиной Е.А. снижение вязкости и хладостойкости металла. Для устранения этого явления необходимо повысить мартенситную прокаливаемость металла изделий.

Отпускная хрупкость второго рода

Следует обратить внимание на два аспекта этого вида хрупкости:

-охрупчивание наступает, если металл был нагрет до ̴ 600-700 0 С или в интервале 450-575 0 С, а затем с температуры отпуска замедленно охлажден в интервале 600-450 0 С;

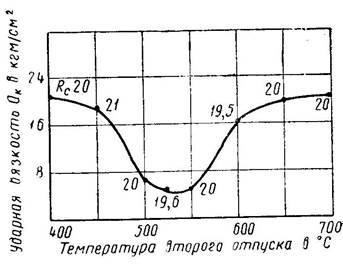

-охрупчивание закаленного металла наступает при повторном нагреве его под отпуск (рис.5) до температур 450-575 0 С (независимо от скорости охлаждения после отпуска) - т.е. после первого высокого отпуска с интенсивным охлаждением с температуры отпуска охрупчивание отсутствует, но при повторном нагреве от комнатной до указанного интервала температур и охлаждении (медленном или интенсивном) проявляется охрупчивание. Степень охрупчивания при повторном отпуске уменьшается в случае существенного увеличения выдержки при предварительном отпуске (свыше ̴ 30 ч);

Явление снижения пластичности закаленных легированных сталей после отпуска в интервале температур 450-600 0 С и последующего замедленного охлаждения на воздухе или с печью (рис.1,2) получило название отпускная хрупкость второго рода (обратимая отпускная хрупкость - ООХ).

Рис. 5 -Кривая изменения ударной вязкости стали 30ХГС после повторного отпуска (2 часа) и охлаждения в воде. Предварительный отпуск, закаленной от 1200 0 С в масле стали, был проведен при 700 0 С (1 ч) с охлаждением в воде [Смирнов Л.В. и др.]

Падение ударной вязкости после повторного отпуска при 530 0 С (максимальное развитие хрупкости) при различных вариантах предварительного отпуска сопровождается образованием межзеренного (хрупкого) излома (выявляет бывшее аустенитное зерно), и только после выдержек в течение более 30 часов при предварительном отпуске отмечается значительная пластическая деформация металла в изломе.

В литературе часто указываются уточненные верхняя и нижняя граница этого температурного интервала (375 и 575 0 С - поэтому часто и называют 300 0 С - хрупкостью). Если охрупченную сталь повторно нагреть до температур этого интервала и ускоренно охладить с температуры отпуска (в воде, масле и т.д.), то явления охрупчивания не наблюдается. Но если еще раз повторно нагреть в указанный интервал температур и вновь медленно охлаждать, то металл опять охрупчивается. При этом надо отметить и тот факт, что металл может охрупчиваться не только при замедленном охлаждении с температуры отпуска, но и при изотермических выдержках в опасном интервале температур.

Основные закономерности развития обратимой отпускной хрупкости (ООХ):

1.Углеродистые стали не склонны к ООХ. Этому явлению подвержены только легированные стали. Хром, марганец и никель способствуют развитию ООХ, особенно при комплексном легировании. Наиболее сильно ООХ проявляется у хромоникелевых и хромомарганцевых сталей. Добавки молибдена 0,2-0,6% и вольфрама (1,1-1,6%) значительно снижают степень охрупчивания, но повышение концентрации молибдена приводит к увеличению охрупчивания (вероятно из-за образования карбидов Мо). Подобным образом может снижать степень охрупчивания и титан в сталях, содержащих сурьму. Изменение содержания углерода в легированной стали приводит к различным реакциям на явление ООХ. Вероятно, что в каждом конкретном случае углерод может себя вести по разному, в зависимости от того, какие легирующие элементы - КОЭ или нет, находятся в приграничных зонах (напр.связывая хром в карбиды, уменьшает сегрегацию сурьмы и т.д.). Уменьшают охрупчивание редкоземельные металлы (лантан, церий), которые связывают фосфор в химические соединения.

2. Повышение степени чистоты стали по вредным примесям - олову ( Sn ) ,фосфору(Р), сурьме ( Sb ), мышьяку ( As ) снижает склонность к ООХ. В последние 10-15 лет появились результаты исследований, доказывающие, что и медь может усиливать склонность к ООХ при содержании фосфора ³0,005%. В отношении азота были получены данные на Cr-Ni сталях об охрупчивающем влиянии за счет образования нитридов на границах зерен, хотя есть данные и о образовании сегрегаций азота на границах.

3. Скорость и степень ООХ зависит от температуры и времени выдержки в опасном температурном интервале-450-600 0 С. При определенных температурах (550 0 С) ООХ наступает быстрее, чем при других температурах

4. Независимо от степени охрупчивания, повторный, даже кратковременный нагрев с последующим ускоренным охлаждением устраняет охрупчивание.

5. Разрушение охрупченного металла при ударных испытаниях происходит чаще всего по границам бывшего аустенитного зерна (возможны варианты охрупчивания Ф в объемах без бывших А границ, т.е. все большеугловые границы). Чем крупнее были аустенитные зарна в стали перед закалкой, тем большая степень охрупчивания. При этом большинством исследователей установлено, что обогащение границ зерен примесями развивается в a-области в процессе изотермической выдержки в опасном интервале температур или при замедленном охлаждении металла в этом интервале(при нагреве металла в g-области обогащения примесями границ зерен не наблюдали).

6. ООХ характерно для сталей не только с мартенситной структурой, но и с бейнитной и в меньшей степени с П структурой (Ф+П структура не подвержена ООХ, а вот Ф+Б охрупчивается).

Явление ООХ обусловлено наличием сегрегаций фосфора и других примесных элементов у границ бывших аустенитных зерен, при этом концентрация этих элементов в локальных объемах может в десятки и сотни раз превышать среднюю в стали - (0,01-0,001%). Толщина приграничного слоя сегрегаций достигает нескольких атомных диаметров (£10).

Одной из причин охрупчивания металла в зоне сегрегаций считают снижение поверхностной энергии и уменьшение работы образования межзеренной трещины. В присутствии вредных примесей легирующие элементы могут сегрегировать к границам зерен, усиливая ООХ.

Легирующие элементы усиливают ООХ еще и за счет повышения предела текучести металла зерен.

При температурах отпуска выше 600-650 0 С сегрегации примесей или полностью растворяются или их концентрация сильно уменьшается, а при ускоренном охлаждении с температуры отпуска они не успевают выделиться.

Методы определения охрупчивания металла при ООХ.Обычно структурно-чувствительные характеристики сталей при ООХ не подвергаются заметным изменениям (коэрцитивная сила, твердость, предел текучести). При ООХ заметно повышается травимость границ зерен пикриновой кислотой, увеличивается доля межзеренного разрушения в изломе образцов и происходит повышение порога хладноломкости(температуры хрупко-вязкого разрушения), снижается вязкость разрушения, трещиностойкость (J-интеграл) в области вязкого разрушения, долговечность при ползучести, усталостная прочность, радиационная стойкость, усиливается водородная хрупкость и коррозионное растрескивание в электролитах.

Для определения степени охрупчивания стали при ООХ строят так называемые сериальные кривые зависимости ударной вязкости от температуры испытаний (рис. 6), а для определения температуры перехода от вязкого к хрупкому состоянию используют различные критерии:

-температуру, при которой металл имеет (условно) критический уровень ударной вязкости, часто за такой уровень принимают 30 Дж/см 2 ,

-50% вязкой составляющей в изломе ударных образцов (Т50) и т.д.

Рис.6- Сериальные кривые зависимости ударной вязкости стали с 0,42%C, 0,77%Cr, 0,76%Mn и 0.036%P от температуры испытаний после часового отпуска при 620 0 С с охлаждением в воде (1) и скоростями охлаждения 660 К\ч (2), 100 К\ч (3) и 9 К\ч (4) [ Новиков И.И.].

Меры борьбы с ООХ:

-снижение содержания вредных примесей в металле за счет металлургических технологий и подбора легирующих элементов (т.е. возможен специальный подбор элементов, вытесняющих с границ зерен вредные примеси (напр.бор в ³ 2 раза уменьшает кол-во Р, а никель наоборот усиливает влияние Р) или связывающих примеси в стойкие соединения (например, РЗМ -церий, лантан);

-снижение температуры аустенитизации и времени выдержки с целью уменьшения аустенитного зерна;

-закалка из межкритического интервала температур снижает склонность к ООХ (вероятно за счет измельчения зеренной структуры);

-увеличение времени выдержки при высоком отпуске уменьшает степень охрупчивания (но не устраняет ее);

-ВТМО - за счет измельчения аустенитного зерна и получения после закалки зубчатых границ зерен. Такое особое состояние границ зерен в процессе ВТМО возникает вследствие наложения двух основных процессов: сдвигообразования при высоких температурах и диффузионного перемещения участков границ зерен, возникших в результате выхода плоскости скольжения на эти границы.

Читайте также: