Печь где плавят сталь

Обновлено: 28.04.2024

Чугун переделывается в сталь в различных по принципу действия металлургических агрегатах: мартеновских печах, кислородных конвертерах, электрических печах.

Производство стали в мартеновских печах

Мартеновский процесс (1864—1865, Франция). Впервые после многочисленных попыток удалось получить на поду пламенной печи жидкую сталь, так как до этого таким путем получали сталь в тестообразном состоянии. Мартен применил для сталеплавильной печи принцип регенерации тепла отходящих печных газов для подогрева топлива и воздуха, подаваемого в печь. В период до семидесятых годов ХХ века являлся основным способом производства стали. Способ характеризуется сравнительно небольшой производительностью, возможностью использования вторичного металла – стального скрапа. Вместимость печи составляет 200…900 т. Способ позволяет получать качественную сталь.

Мартеновская печь (рис. 3) по устройству и принципу работы является пламенной отражательной регенеративной печью. В плавильном пространстве сжигается газообразное топливо или мазут. Высокая температура для получения стали в расплавленном состоянии обеспечивается регенерацией тепла печных газов.

Современная мартеновская печь представляет собой вытянутую в горизонтальном направлении камеру, сложенную из огнеупорного кирпича. Рабочее плавильное пространство ограничено снизу подиной 12, сверху сводом 11, а с боков передней 5 и задней 10 стенками. Подина имеет форму ванны с откосами по направлению к стенкам печи. В передней стенке имеются загрузочные окна 4 для подачи шихты и флюса, а в задней – отверстие 9 для выпуска готовой стали.

Рис. 3. Схема мартеновской печи

Характеристикой рабочего пространства является площадь пода печи, которую подсчитывают на уровне порогов загрузочных окон. Своды выполняют из термостойкого хромомагнезитового кирпича, что позволяет нагревать его до 1800 0 С. Горячий газ подают в печь по центральному каналу, воздух – по двум боковым. Поэтому с обоих торцов плавильного пространства расположены головки печи 2, которые служат для смешивания топлива с воздухом и подачи этой смеси в плавильное пространство. В качестве топлива используют природный газ, мазут.

Для подогрева воздуха и газа при работе на низкокалорийном газе печь имеет два регенератора 1.

Регенератор – камера, в которой размещена насадка – огнеупорный кирпич, выложенный в клетку, который предназначен для нагрева воздуха и газов.

Отходящие от печи газы имеют температуру 1500…1600 0 C. Попадая в регенератор, газы нагревают насадку до температуры 1250 0 C. Через один из регенераторов подают воздух, который, проходя через насадку, нагревается до 1200 0 C и поступает в головку печи, где смешивается с топливом. На выходе из головки образуется факел 7, направленный на шихту 6.

Отходящие газы проходят через противоположную головку (левую), очистные устройства (шлаковики), служащие для отделения от газа частиц шлака и пыли, направляются во второй регенератор.

Охлаждённые газы покидают печь через дымовую трубу 8.

После охлаждения насадки правого регенератора переключают клапаны, и поток газов в печи изменяет направление.

Температура факела пламени достигает 1800 0 C. Факел нагревает рабочее пространство печи и шихту. Факел способствует окислению примесей шихты при плавке.

Продолжительность плавки составляет 3…6 часов, для крупных печей – до 12 часов. Готовую плавку выпускают через отверстие, расположенное в задней стенке на нижнем уровне пода. Отверстие плотно забивают мало спекающимися огнеупорными материалами, которые при выпуске плавки выбивают. Печи работают непрерывно, до остановки на капитальный ремонт – 400…600 плавок.

В зависимости от состава шихты, используемой при плавке, различают разновидности мартеновского процесса:

– скрап-процесс, при котором шихта состоит из стального лома (скрапа) и 25…45 % чушкового передельного чугуна, процесс применяют на заводах, где нет доменных печей, но много металлолома.

– скрап-рудный процесс, при котором шихта состоит из жидкого чугуна (55…75 %), скрапа и железной руды (15…30 % от массы металлической части шихты). Железную руду добавляют для ускорения окисления примесей чугуна. Процесс применяют на металлургических заводах, имеющих доменные печи.

Футеровка печи может быть основной и кислой. Если в процессе плавки стали в шлаке преобладают основные оксиды, то процесс называют основным мартеновским процессом, а если кислые – кислым.

Наибольшее количество стали производят скрап-рудным процессом в мартеновских печах с основной футеровкой.

В печь загружают железную руду и известняк, а после подогрева подают скрап. Во время загрузки твердых материалов в печь расходуется максимальное количество топлива для обеспечения быстрого прогрева и расплавления шихтовых материалов. После разогрева скрапа в печь заливают жидкий чугун. В период плавления за счет оксидов руды и скрапа интенсивно окисляются примеси чугуна: кремний, фосфор, марганец и частично углерод. Оксиды образуют шлак с высоким содержанием оксидов железа и марганца (железистый шлак). После этого проводят период «кипения» ванны: в печь загружают железную руду и продувают ванну подаваемым по трубам 3 кислородом. В это время отключают подачу в печь топлива и воздуха и удаляют шлак.

Для удаления серы наводят новый шлак, подавая на зеркало металла известь с добавлением боксита для уменьшения вязкости шлака. Содержание CaO в шлаке возрастает, а FeO уменьшается.

В период «кипения» углерод интенсивно окисляется, поэтому шихта должна содержать избыток углерода. На данном этапе металл доводится до заданного химического состава, из него удаляются газы и неметаллические включения.

Затем проводят раскисление металла в два этапа. Сначала раскисление идет путем окисления углерода металла, при одновременной подаче в ванну раскислителей – ферромарганца, ферросилиция, алюминия. Окончательное раскисление алюминием и ферросилицием осуществляется в ковше, при выпуске стали из печи. После отбора контрольных проб сталь выпускают в ковш.

В основных мартеновских печах выплавляют стали углеродистые конструкционные низко- и среднелегированные (марганцовистые, хромистые), кроме высоколегированных сталей и сплавов, которые получают в плавильных электропечах.

В кислых мартеновских печах шлак кислый и не содержит свободной извести. Следовательно, удаления серы и фосфора в такой печи не происходит, поэтому применяют шихту с низким содержанием серы и фосфора. Выплавляют качественные стали и высококачественные легированные стали. Стали содержат меньше водорода и кислорода, неметаллических включений. Следовательно, кислая сталь имеет более высокие механические свойства, особенно ударную вязкость и пластичность, её используют для особо ответственных деталей: коленчатых валов крупных двигателей, роторов мощных турбин, шарикоподшипников.

Основными технико-экономическими показателями производства стали в мартеновских печах являются:

– производительность печи – съём стали с 1м 2 площади пода в сутки (т/м 2 в сутки), в среднем составляет 10 т/м 2 ;

– расход топлива на 1т выплавляемой стали, в среднем составляет 80 кг/т.

С укрупнением печей увеличивается их экономическая эффективность.

Посмотрите видеофильм «Выплавка стали в мртеновских печах».

Производство стали в кислородных конвертерах

Кислородно-конвертерный процесс – выплавка стали из жидкого чугуна в конвертере с основной футеровкой и продувкой кислородом через водоохлаждаемую фурму.

Первые опыты в 1933—1934 – Мозговой.

В промышленных масштабах – в 1952—1953 на заводах в Линце и Донавице (Австрия) – получил название ЛД-процесс. В настоящее время способ является основным в массовом производстве стали.

Кислородный конвертер – сосуд грушевидной формы из стального листа, футерованный основным кирпичом.

Вместимость конвертера – 130…350 т жидкого чугуна. Конвертер крепится в литом стальном кольце, имеющем две цапфы, которыми оно опирается на подшипники двух стоек, поэтому в процессе работы конвертер может поворачиваться на 360 0 для загрузки скрапа, заливки чугуна, слива стали и шлака.

Шихтовыми материалами кислородно-конвертерного процесса являются жидкий передельный чугун, стальной лом (не более 30 %), известь для наведения шлака, железная руда, а также боксит Al2O3 и плавиковый шпат CaF2 для разжижения шлака.

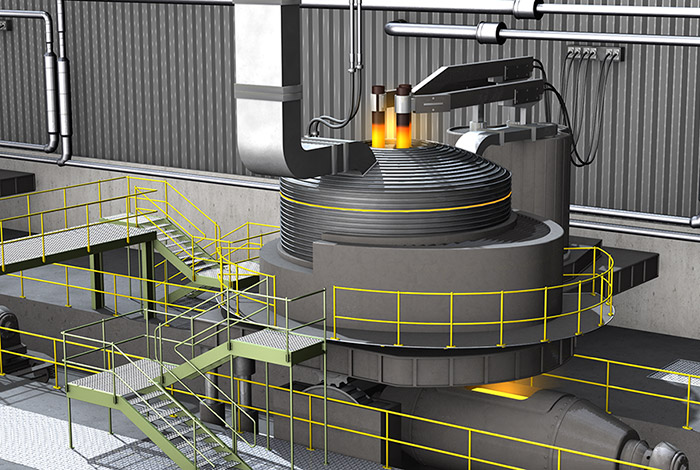

Последовательность технологических операций при выплавке стали в кислородных конвертерах представлена на рис. 4.

После очередной плавки стали выпускное отверстие заделывают огнеупорной массой и осматривают футеровку, ремонтируют.

Перед плавкой конвертер наклоняют, с помощью завалочных машин загружают скрап (рис. 4, а), заливают чугун при температуре 1250…1400 0 C (рис. 4, б).

Последовательность технологических операций при выплавке стали в кислородном конвертере

Рис. 4. Последовательность технологических операций при выплавке стали в кислородных конвертерах

После этого конвертер поворачивают в рабочее положение (рис. 4, в), внутрь вводят охлаждаемую фурму и через неё подают кислород под давлением 0,9…1,4 МПа. Фурма не доходит до уровня металла на 1200…1400 мм, поэтому кислород подается на поверхность залитого в конвертер металла, а не вдувается под зеркало металла (как воздух в ранее применяемых конвертерах). Одновременно с началом продувки загружают известь, боксит, железную руду. Кислород проникает в металл, вызывает его циркуляцию в конвертере и перемешивание со шлаком. Под фурмой развивается температура 2400 0 C. В зоне контакта кислородной струи с металлом окисляется железо. Оксид железа растворяется в шлаке и металле, обогащая металл кислородом. Растворенный кислород окисляет кремний, марганец, углерод в металле, и их содержание падает. Происходит разогрев металла теплотой, выделяющейся при окислении.

Фосфор удаляется в начале продувки ванны кислородом, когда ее температура невысока (содержание фосфора в чугуне не должно превышать 0,15 %). При повышенном содержании фосфора для его удаления необходимо сливать шлак и наводить новый, что снижает производительность конвертера.

Сера удаляется в течение всей плавки (содержание серы в чугуне должно быть до 0,07 %).

Подачу кислорода заканчивают, когда содержание углерода в металле соответствует заданному. После этого конвертер поворачивают и выпускают сталь в ковш (рис. 4, г), где раскисляют осаждающим методом ферромарганцем, ферросилицием и алюминием, затем сливают шлак (рис. 4, д).

Недостатком кислородно-конвертерного способа получения стали является большое пылеобразование, обусловленное обильным окислением и испарением железа.

В кислородных конвертерах выплавляют стали с различным содержанием углерода, кипящие и спокойные, а также низколегированные стали. Легирующие элементы в расплавленном виде вводят в ковш перед выпуском в него стали.

Плавка в конвертерах вместимостью 130…300 т заканчивается через 25…30 минут.

Посмотрите учебный видеофильм «Технология выплавки стали в кислородных конвертерах».

Производство стали в электропечах

Плавильные электропечи имеют преимущества по сравнению с другими плавильными агрегатами:

а) легко регулировать тепловой процесс, изменяя параметры тока;

б) можно получать высокую температуру металла,

в) возможность создавать окислительную, восстановительную, нейтральную атмосферу и вакуум, что позволяет раскислять металл с образованием минимального количества неметаллических включений.

Электропечи используют для выплавки конструкционных, высоколегированных, инструментальных, специальных сплавов и сталей.

Различают дуговые и индукционные электропечи.

Дуговая плавильная печь

Схема дуговой печи показана на рис. 5. Дуговая печь питается трёхфазным переменным током. Имеет три цилиндрических электрода 9 из графитизированной массы, закреплённых в электрододержателях 8, к которым подводится электрический ток по кабелям 7. Между электродом и металлической шихтой 3 возникает электрическая дуга. Корпус печи имеет форму цилиндра. Снаружи он заключён в прочный стальной кожух 4, внутри футерован основным или кислым кирпичом 1. Плавильное пространство ограничено стенками 5, подиной 12 и сводом 6. Съёмный свод 6 имеет отверстия для электродов. В стенке корпуса имеется рабочее окно 10 (для слива шлака, загрузки ферросплавов, взятия проб), закрытое при плавке заслонкой. Готовую сталь выпускают через сливное отверстие со сливным желобом 2. Печь опирается на секторы и имеет привод 11 для наклона в сторону рабочего окна для скачивания шлака или желоба для слива стали. Печь загружают при снятом своде.

Вместимость печей составляет 0,5…400 тонн.

Схема дуговой плавильной печи

Рис. 5. Схема дуговой плавильной печи

В металлургических цехах используют электропечи с основной футеровкой, а в литейных – с кислой.

В основной дуговой печи осуществляется плавка двух видов:

а) на шихте из легированных отходов (методом переплава);

б) на углеродистой шихте (с окислением примесей).

Плавку на шихте из легированных отходов ведут без окисления примесей. Шихта для такой плавки должна иметь меньше, чем в выплавляемой стали марганца и кремния, а также пониженное содержание фосфора. После расплавления шихты из металла удаляют серу, наводя основной шлак, при необходимости науглероживают и доводят металл до заданного химического состава. Проводят диффузионное раскисление, подавая на шлак измельченные ферросилиций, алюминий, молотый кокс. Так выплавляют легированные стали из отходов машиностроительных заводов.

Плавку на углеродистой шихте применяют для производства конструкционных углеродистых сталей. Плавка проводится в два периода: окислительный и восстановительный.

В печь загружают шихту: стальной лом, чушковый передельный чугун, электродный бой или кокс для науглероживания металлов и известь. Опускают электроды, включают ток. Шихта под действием электродов плавится, металл накапливается в подине печи. Во время плавления шихты кислородом воздуха, оксидами шихты и окалины активно окисляются железо, кремний, фосфор, марганец, частично, углерод. Оксид кальция из извести и оксид железа образуют основной железистый шлак, способствующий удалению фосфора из металла. После нагрева до 1500…1540 0 C загружают руду и известь, проводят период «кипения» металла, происходит дальнейшее окисление углерода. Кипение металла ускоряет удаление из него газов, неметаллических включений, способствует удалению фосфора. Периодически шлак удаляют и добавляют руду и известь. Когда содержание углерода становится на 0,1 % меньше заданного, кипение прекращают. После прекращения кипения удаляют шлак.

Во время восстановительного периода плавки металл раскисляют белым шлаком (известь, плавиковый шпат, кокс и ферросилиций) и приступают к удалению серы и раскислению металла до заданного химического состава. Раскисление производят осаждением и диффузионным методом. Для определения химического состава металла берут пробы и при необходимости вводят в печь ферросплавы для получения заданного химического состава. Затем выполняют конечное раскисление алюминием и силикокальцием, и выпускают сталь в ковш.

При выплавке легированных сталей в дуговых печах в сталь вводят легирующие элементы в виде ферросплавов.

В дуговых печах выплавляют высококачественные углеродистые стали – конструкционные, инструментальные, жаростойкие и жаропрочные.

Индукционные тигельные плавильные печи

В индукционных плавильных печах выплавляют наиболее качественные коррозионно-стойкие, жаропрочные и другие стали и сплавы, к которым предъявляются повышенные требования.

Вместимость - от десятков килограммов до 30 тонн.

Индукционные печи могут оснащаться системами для создания вакуума или контролируемых атмосфер.

Так как в индукционных печах тепло возникает в металле, шлак в них нагревается только через металл.

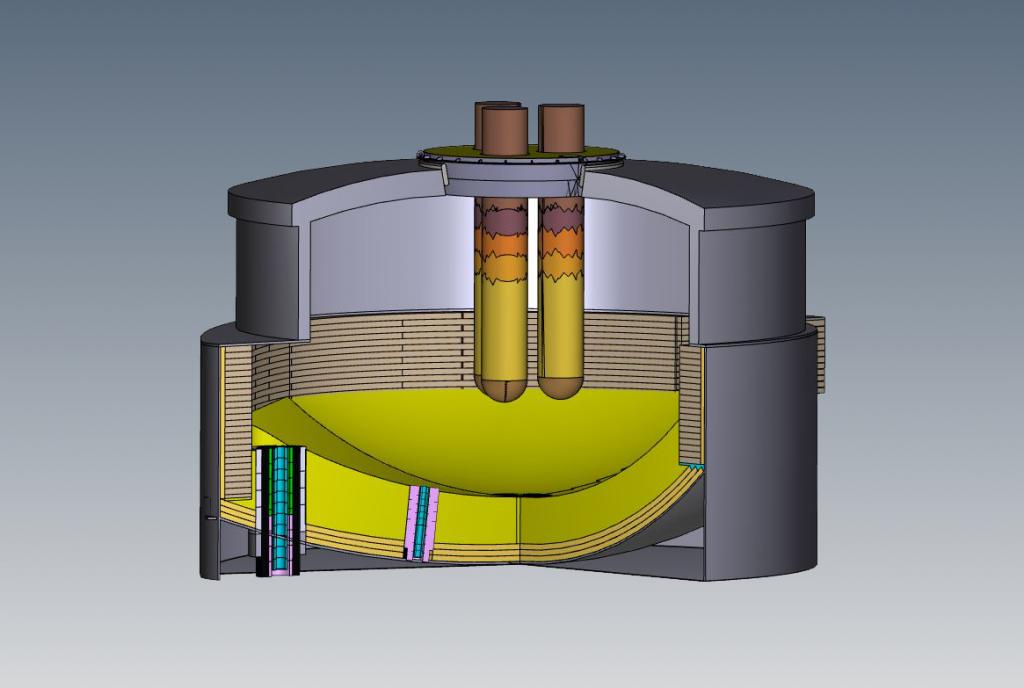

Схема индукционной тигельной печи представлена на рис. 6.

Схема индукционной тигельной печи

Рис. 6. Схема индукционной тигельной печи

Печь состоит из водоохлаждаемого индуктора 3, внутри которого находится тигель 4 (основные или кислые огнеупорные материалы) с металлической шихтой, через индуктор от генератора высокой частоты проходит однофазный переменный ток повышенной частоты (500…2000 Гц).

При пропускании тока через индуктор в металле 1, находящемся в тигле, индуцируются мощные вихревые токи, что обеспечивает нагрев и плавление металла. Для уменьшения потерь тепла печь имеет съёмный свод 2.

Тигель изготавливают из кислых (кварцит) или основных (магнезитовый порошок) огнеупоров. Для выпуска плавки печь наклоняют в сторону сливного жёлоба.

Под действием электромагнитного поля индуктора при плавке происходит интенсивная циркуляция жидкого металла, что способствует ускорению химических реакций, получению однородного по химическому составу металла, быстрому всплыванию неметаллических включений, выравниванию температуры.

Выплавка стали из чугуна в индукционных печах распространения не получила, так как окисление и рафинирование с помощью шлака в них почти невозможно.

В индукционных печах выплавляют сталь и сплавы из легированных отходов методом переплава, или из чистого шихтового железа и скрапа с добавкой ферросплавов методом сплавления.

После расплавления шихты на поверхность металла загружают шлаковую смесь для уменьшения тепловых потерь металла и уменьшения угара легирующих элементов, защиты его от насыщения газами.

При плавке в кислых печах, после расплавления и удаления плавильного шлака наводят шлак из боя стекла (SiO2). Для окончательного раскисления перед выпуском металла в ковш вводят ферросилиций, ферромарганец и алюминий.

В основных печах раскисление проводят смесью из порошкообразной извести, кокса, ферросилиция, ферромарганца и алюминия.

В основных печах выплавляют высококачественные легированные стали с высоким содержанием марганца, титана, никеля, алюминия, а в печах с кислой футеровкой – конструкционные легированные другими элементами стали.

В печах можно получать стали с незначительным содержанием углерода и безуглеродистые сплавы, так как нет науглероживающей среды.

При вакуумной индукционной плавке, индуктор, тигель, дозатор шихты и изложницы помещают в вакуумные камеры. Получают сплавы высокого качества с малым содержанием газов, неметаллических включений и сплавы, легированные любыми элементами.

Посмотрите учебный видеофильм «Оборудование электросталеплавильного цеха».

Выплавка стали: технология, способы, сырье

Железную руду получают привычным способом: открытой или подземной добычей и последующей транспортировкой для первоначальной подготовки, где материал измельчается, промывается и перерабатывается.

Руду засыпают в доменную печь и подвергают струйной обработке горячим воздухом и теплом, который превращает ее в расплавленное железо. Далее оно извлекается из нижней части печи в формы, известные как свиньи, где происходит остывание для получения чугуна. Он превращается в кованое железо или перерабатывается в сталь несколькими способами.

Что такое сталь?

Вначале было железо. Оно является одним из наиболее распространенных металлов в земной коре. Его можно встретить почти везде, в сочетании со многими другими элементами, в виде руды. В Европе начало работы с железом датируется 1700 г. до н.э.

В 1786 году французские ученые Бертолле, Мондж и Вандермонде точно определили, что разница между железом, чугуном и сталью обусловлена различным содержанием углерода. Тем не менее сталь, изготовленная из железа, быстро стала самым важным металлом промышленной революции. В начале XX века мировое производство стали составило 28 миллионов тонн - это в шесть раз больше, чем в 1880 году. К началу Первой мировой войны ее производство составляло 85 миллионов тонн. В течение нескольких десятилетий она практически заменила железо.

Содержание углерода влияет на характеристики металла. Существует два основных вида стали: легированная и нелегированная. Сплав стали относится к химическим элементам, отличным от углерода, добавленного к железу. Таким образом, для создания нержавеющей стали используется сплав 17 % хрома и 8 % никеля.

В настоящее время существует более 3000 каталогизированных марок (химических составов), не считая тех, которые созданы для удовлетворения индивидуальных потребностей. Все они способствуют превращению стали в наиболее подходящий материал для решения задач будущего.

Сырье для выплавки стали: первичное и вторичное

Выплавка данного металла с использованием многих компонентов – самый распространенный способ добычи. Шихтовые материалы могут быть как первично используемые, так и вторично. Основной состав шихты, как правило, составляет 55 % чугуна и 45 % оставшегося металлолома. Ферросплавы, переделанный чугун и технически чистые металлы используются как основной элемент сплава, ко вторичным, как правило, относят все виды черного металла.

Железная руда является самым важным и основным сырьем в черной металлургии. Для производства тонны чугуна требуется около 1,5 тонны этого материала. Для производства одной тонны чугуна используется около 450 тонн кокса. Многие металлургические заводы применяют даже древесный уголь.

Вода - важное сырье для черной металлургии. Она в основном используется для закалки кокса, охлаждения доменных печей, производства пара в дверях угольной печи, работы гидравлического оборудования и удаления сточных вод. Для производства тонны стали требуется около 4 тонн воздуха. Флюс используется в доменной печи для извлечения загрязнений из плавильной руды. Известняк и доломит объединяются с экстрагированными примесями с образованием шлака.

Как дутьевые, так и стальные печи, облицованы огнеупорами. Они используются для облицовочных печей, предназначенных для плавки железной руды. Диоксид кремния или песок используется для формования. Для производства стали различных марок применяют цветные металлы: алюминий, хром, кобальт, медь, свинец, марганец, молибден, никель, олово, вольфрам, цинк, ванадий и др. Среди всех этих ферросплавов марганец широко используется в выплавке стали.

Железные отходы, полученные из демонтированных конструкций заводов, механизмов, старых транспортных средств и т. д., перерабатываются и широко используются в этой отрасли.

Чугун для стали

Выплавку стали с использованием чугуна производят гораздо чаще, чем с другими материалами. Чугун - это термин, который обычно относится к серому железу, однако он также идентифицирован с большой группой ферросплавов. Углерод составляет примерно от 2,1 до 4 мас.%, тогда как кремний составляет обычно от 1 до 3 мас.% в сплаве.

Выплавка чугуна и стали проходит при температуре плавления между 1150 и 1200 градусов, что примерно на 300 градусов ниже, чем температура плавления чистого железа. Чугун также демонстрирует хорошую текучесть, отличную обрабатываемость, устойчивость к деформации, окислению и отливке.

Сталь также является сплавом железа с переменным содержанием углерода. Содержание углерода в стали составляет от 0,2 до 2,1 мас.%, И это наиболее экономичный легирующий материал для железа. Выплавка стали из чугуна полезна для различных инженерных и конструкционных целей.

Железная руда для стали

Процесс выплавки стали начинается с переработки железной руды. Породу, содержащую железную руду, измельчают. Руду добывают с использованием магнитных роликов. Мелкозернистая железная руда перерабатывается в крупнозернистые комки для использования в доменной печи. Уголь очищается от примесей в коксовой печи, что дает почти чистую форму углерода. Затем смесь железной руды и угля нагревают для получения расплавленного железа или чугуна, из которого производится сталь.

В основной кислородной печи расплавленная железная руда является основным сырьем и смешивается с различными количествами стального лома и сплавов для производства различных марок стали. В электродуговой печи переработанный стальной лом расплавляется непосредственно в новую сталь. Около 12% стали изготовлено из переработанного материала.

Технология выплавки

Плавление - процесс, посредством которого металл получают либо в виде элемента, либо как простое соединение из его руды путем нагревания выше температуры плавления обычно в присутствии окислителей, таких как воздух, или восстановителей, таких как кокс.

В технологии выплавки стали металл, который сочетается с кислородом, например оксидом железа, нагревается до высокой температуры, и оксид образуется в сочетании с углеродом в топливе, выходящим как монооксид углерода или диоксид углерода.

Другие примеси, все вместе называемые жилами, удаляются добавлением потока, с которым они объединяются, образуя шлак.

В современных плавках стали используется отражательная печь. Концентрированная руда и поток (обычно известняк) загружаются в верхнюю часть, а расплавленный штейн (соединение меди, железа, серы и шлака) вытягивается снизу. Вторая термообработка в конвертерной печи необходима для удаления железа из матовой поверхности.

Кислородно-конвекторный способ

Кислородно-конвертерный процесс является ведущим процессом сталеплавильного производства в мире. Мировое производство конвертерной стали в 2003 году составило 964,8 млн тонн или 63,3 % от общего производства. Производство конвертера является источником загрязнения окружающей природной среды. Основными проблемами этого являются снижение выбросов, сбросов и уменьшение отходов. Суть их заключается в использовании вторичных энергетических и материальных ресурсов.

Экзотермическое тепло генерируется реакциями окисления во время продувки.

Основной процесс выплавки стали с использованием собственных запасов:

- Расплавленный чугун (иногда называемый горячим металлом) из доменной печи выливается в большой огнеупорный футерованный контейнер, называемый ковшом.

- Металл в ковше направляется непосредственно для основного производства стали или стадии предварительной обработки.

- Высокочистый кислород под давлением 700-1000 килопаскалей вводится со сверхзвуковой скоростью на поверхность ванны железа через охлаждаемую водой фурму, которая подвешена в сосуде и удерживается в нескольких футах над ванной.

Решение о предварительной обработке зависит от качества горячего металла и требуемого конечного качества стали. Самые первые конвертеры со съемным дном, которые могут быть отсоединены и отремонтированы, все еще используются. Были изменены копья, используемые для дутья. Для предотвращения заклинивания фурмы во время продувки применялись щелевые манжеты с длинным сужающимся медным наконечником. Кончики наконечника после сгорания сжигают CO, образующийся при выдувании в CO2, и обеспечивают дополнительное тепло. Для отвода шлака используются дротики, огнеупорные шарики и шлаковые детекторы.

Кислородно-конвекторный способ: достоинства и недостатки

Не требует затрат на оборудование по очищению от газа, так как пылеобразование, т. е. испарение железа, снижено в 3 раза. За счет снижения выхода железа наблюдается рост выхода жидкой стали в 1,5 - 2,5 %. Преимуществом стало и то, что интенсивность продувки в таком способе увеличивается, что дает возможность повысить производительности конвертера на 18 %. Качество стали выше, потому что температура в зоне продувки снижена, что приводит к уменьшению образования азота.

Недостатки данного способа выплавки стали привели к снижению спроса на потребление, так как повышается уровень потребления кислорода на 7 % из-за большого расхода на сжигание топлива. Наблюдается повышенное содержание водорода в переработанном металле, из-за чего приходится некоторое время после окончания процесса вести продувку при помощи кислорода. Среди всех способов кислородно-конвертерный обладает самым повышенным шлакообразованием, причиной является невозможность следить за процессом окисления внутри оборудования.

Мартеновский способ

Мартеновский способ на протяжении большей части 20-го века составлял основную часть обработки всей стали, изготовленной в мире. Уильям Сименс в 1860-х годах искал средства повышения температуры в металлургической печи, воскресив старое предложение об использовании отработанного тепла, выделяемого печью. Он нагревал кирпич до высокой температуры, затем использовал тот же путь для ввода воздуха в печь. Предварительно нагретый воздух значительно увеличивал температуру пламени.

Природный газ или распыленные тяжелые масла используются в качестве топлива; воздух и топливо нагреваются до сгорания. Печь загружается жидким доменным чугуном и стальным ломом вместе с железной рудой, известняком, доломитом и флюсами.

Сама печь изготовлена из высокоогнеупорных материалов, таких как магнезитовый кирпич для очагов. Вес мартеновских печей достигает 600 тонн, и их обычно устанавливают группами, так что массивное вспомогательное оборудование, необходимое для зарядки печей и обработки жидкой стали, может быть эффективно использовано.

Хотя мартеновский процесс практически полностью заменен в большинстве промышленно развитых стран основным кислородным процессом и электродуговой печью, им изготавливают около 1/6 всей стали, произведенной во всем мире.

Достоинства и недостатки данного способа

К преимуществам относят простоту использования и легкость в получении легированной стали с примесью различных добавок, которые придают материалу различные специализированные свойства. Необходимые добавки и сплавы добавляют непосредственно перед окончанием выплавки.

К недостаткам можно отнести сниженную экономичность, по сравнению с кислородно-конверторным способом. Также качество стали более низкое, по сравнению с остальными методами выплавки металла.

Электросталеплавильный способ

Современный способ выплавки стали с использованием собственных запасов представляет собой печь, которая нагревает заряженный материал с помощью электрической дуги. Промышленные дуговые печи имеют размеры от небольших единиц грузоподъемностью около одной тонны (используются в литейных цехах для производства чугунных изделий) до 400 тонн единиц, применяемых для вторичной металлургии.

Дуговые печи, используемые в исследовательских лабораториях, могут иметь емкость всего несколько десятков граммов. Промышленные температуры электрической дуговой печи могут составлять до 1800 °C (3,272 °F), в то время как лабораторные установки могут превышать 3000 °C (5432 °F).

Дуговые печи отличаются от индукционных тем, что зарядный материал непосредственно подвергается воздействию электрической дуги, а ток в выводах проходит через заряженный материал. Электрическая дуговая печь используется для производства стали, состоит из огнеупорной футеровки, обычно водоохлаждаемой, больших размеров, покрыта раздвижной крышей.

Печь в основном разделена на три секции:

- Оболочка, состоящая из боковых стенок и нижней стальной чаши.

- Очаг состоит из огнеупора, который вытягивает нижнюю чашу.

- Крыша с огнеупорной футеровкой или водяным охлаждением может быть выполнена в виде секции шара или в виде усеченного конуса (коническая секция).

Достоинства и недостатки способа

Данный способ занимает лидирующие позиции в области производства стали. Метод выплавки стали применяется для создания высококачественного металла, который либо совсем лишен, либо содержит незначительное количество нежелательных примесей, таких как сера, фосфор и кислород.

Главным плюсом метода является использование электроэнергии для нагревания, благодаря чему можно легко контролировать температуру плавления и достичь невероятной скорости нагревания металла. Автоматизированная работа станет приятным дополнением к прекрасной возможности качественной переработки различного металлического лома.

Дуговая сталеплавильная печь: устройство, принцип работы, мощность, система управления

Дуговая сталеплавильная печь (ДСП) представляет собой устройство, которое нагревает материал при помощи электрического изгиба.

Промышленные приборы расположены в диапазоне размеров от маленьких единиц, примерно одной тонны мощности (применяются в литейном производстве для изготовления чугунных продуктов) до 400 единиц на тонну, используемых для вторичной обработки стали. Дуговые сталеплавильные печи, ДСП, используемые в исследовательских лабораториях, могут иметь вместимость всего несколько десятков граммов. Температура промышленных устройств может достигать 1800 °C (3272 °F), в то время как лабораторные установки превышают 3000 °C (5432 °F).

Дуговые сталеплавильные печи (ДСП) отличаются от индукционных тем, что загружаемый материал непосредственно подвергается воздействию электрического изгиба, а ток на выводах проходит через заряженный материал.

Строительство

Дуговая сталеплавильная печь используется для производства стали и состоит из огнеупорного судна. В основном разделена на три секции:

- Оболочка, которая состоит из боковых стенок и нижней стали «чаши».

- Поддон, который состоит из огнеупорного материала.

- Крыша. Она может быть с жаростойкой футеровкой или водяным охлаждением. И также выполнена в виде шара или усеченного конуса (коническая секция). Крыша также поддерживает огнеупорную дельту в ее центре, через которую входит один или несколько графитовых электродов.

Отдельные элементы

Очаг может иметь полусферическую форму и необходим в эксцентричной печи для выстукивания дна. В современных цехах дуговая сталеплавильная печь — ДСП 5 – часто поднимается над первым этажом, так что ковши и шлаковые горшки можно легко маневрировать под любым концом. Отдельно от конструкции находится опора электрода и электрическая система, а также наклонная платформа, на которой стоит инструмент.

Уникальный инструмент

Типичная дуговая сталеплавильная печь ДСП 3 питается от трехфазного источника и поэтому имеет три электрода. В них расположено круглое сечение и, как правило, сегменты с резьбовыми соединениями, так что по мере износа можно добавлять новые элементы.

Дуга образуется между заряженным материалом и электродом. Заряд нагревается как током, проходящим через него, так и излучаемой энергией, выделяемой волной. Температура достигает около 3000 °C (5000 °F), в результате чего нижние секции электродов светятся лампами накаливания при работе дуговой сталеплавильной печи.

Элементы автоматически поднимаются и опускаются системой позиционирования, которая может использовать любую электрическую лебедку, подъемники или гидравлические цилиндры. Регулирование поддерживает приблизительно постоянный ток. А какая мощность потребляется дуговой сталеплавильной печью? Она поддерживается постоянной во время плавления заряда, даже несмотря на то что лом может перемещаться под электродами при его плавлении. Мачтовые рукава, удерживающие элемент, могут либо нести тяжелые шины (которые могут быть полыми медными трубами с водяным охлаждением, подводящими ток к зажимам), либо «горячими рукавами», где вся верхняя часть несет заряд, увеличивая эффективность.

Последний тип может быть изготовлен из покрытой медью стали или алюминия. Большие кабели с водяным охлаждением соединяют шины или кронштейны с трансформатором, расположенным рядом с печью. Подобный инструмент устанавливается в хранилище и охлаждается водой.

Постукивание и иные операции

Печь дуговая сталеплавильная ДСП 50 построена на наклонной платформе, так что жидкую сталь можно наливать в другую емкость для транспортировки. Операция наклона для переноса расплавленной стали называется постукиванием. Первоначально все сталеплавильные своды дуговой печи имели выпускной желоб, закрытый огнеупором, который вымывался при ее наклоне.

Но часто современное оборудование имеет эксцентричный нижний выпускной кран (EBT) для уменьшения включения азота и шлака в жидкую сталь. В этих печах есть отверстие, которое проходит вертикально через очаг и оболочку и смещено от центра в узком «носике» в форме яйца. Он заполнен огнеупорным песком.

Современные заводы могут иметь две оболочки с одним набором электродов, которые передаются между ними. Первая часть нагревает лом, а другая используется для расплавления. Иные печи на основе постоянного тока имеют аналогичное расположение, но обладают электродами для каждой оболочки и одним комплектом электроники.

Кислородные элементы

Печи переменного тока обычно имеют рисунок горячих и холодных пятен по периметру очага, расположенных между электродами. В современные устанавливают кислородно-топливные горелки в боковой стенке. Используют их для подачи химической энергии в минусовые зоны, что делает нагрев стали более равномерным. Дополнительная сила обеспечивается путем подачи кислорода и углерода в печь. Исторически это делалось при помощи копий (полых труб из мягкой стали) в дверце шлака, теперь это в основном делается при помощи настенных инжекционных блоков, которые объединяют кислородно-топливные горелки и системы подачи воздуха в один сосуд.

Современная сталелитейная печь среднего размера имеет трансформатор с номинальной мощностью около 60 000 000 вольт-ампер (60 МВА), со вторичным напряжением от 400 до 900 и током, превышающим 44 000. Ожидается, что в современном цехе такая печь произведет 80 метрических тонн жидкой стали примерно за 50 минут от загрузки холодного лома до выпуска.

Для сравнения, основные кислородные печи могут иметь мощность 150–300 тонн на партию или «нагревать» и выделять тепло в течение 30–40 минут. Существуют огромные различия в деталях конструкции печи и ее эксплуатации, в зависимости от конечного продукта и местных условий, а также от проводимых исследований для повышения эффективности установки.

Самая большая, предназначенная только для лома (с точки зрения массы ответвления и номинальной мощности трансформатора), представляет собой устройство постоянного тока, экспортированное из Японии, с массой отвода 420 метрических тонн и питаемое восемью трансформаторами 32 МВА для общей мощности 256 МВА.

Для производства тонны стали в электродуговой печи требуется приблизительно 400 киловатт-часов на короткую величину или около 440 кВт-ч на метрическую. Теоретическое минимальное количество энергии, необходимое для плавки стального лома, составляет 300 кВт-ч (температура плавления 1520 °C / 2768 °F). Поэтому для 300-тонного ЭДП мощностью 300 МВА потребуется около 132 МВтч энергии, а время включения составляет приблизительно 37 минут.

Производство стали с использованием электрической дуги экономически выгодно только при наличии достаточного количества электроэнергии с хорошо развитой сетью. Во многих местах мельницы работают в непиковые часы, когда коммунальные услуги имеют избыточную мощность производства, а цена на счетчик ниже.

Операция

Дуговая сталеплавильная печь разливает сталь в небольшую ковшовую машину. Металлолом доставляется в углубление, расположенное рядом с плавильным цехом. Скрап, как правило, бывает двух основных сортов: клочок (белые товары, автомобили и другие предметы, изготовленные из аналогичной легковесной стали) и тяжелый расплав (большие слябы и балки), а также некоторое количество железа прямого восстановления (DRI) или чугуна для химического баланса. Отдельные печи плавят почти на 100% DRI.

Следующий этап

Лом загружается в большие ведра, называемые корзинами, с дверцами-раскладушками для основания. Необходимо следить за тем, чтобы лом был в корзине, чтобы обеспечить хорошую работу печи. Сильный расплав укладывается сверху легким слоем защитного клочка, поверх которого ложится еще часть. Все они должны присутствовать в печи после загрузки. В это время корзина может перейти в предварительный нагреватель лома, который использует горячие, отходящие газы установки для плавки и рекуперации энергии, повышая эффективность.

Перелив

Затем сосуд доставляют в плавильный цех, откидывают крышу печи и в нее загружают материал. Перелив является одной из наиболее опасных операций для операторов. Много потенциальной энергии выделяется тоннами падающего металла. Любое жидкое вещество в печи часто вытесняется твердым ломом и смазкой вверх и наружу. Пыль на металле воспламеняется, если печь горячая, что приводит к вспышке огненного шара.

В некоторых устройствах с двойной оболочкой лом загружается во вторую, пока первая расплавляется, и предварительно нагревается отходящим газом из активной части. Другими операциями являются: непрерывная загрузка и работы с температурой на конвейерной ленте, которая затем выгружает металл в саму печь. Другие устройства могут загружаться горячим веществом из прочих операций.

Напряжение

После зарядки крыша откидывается над печью и начинается расплавление. Электроды опускаются на металлолом, возникает дуга, и затем они устанавливаются так, чтобы растекались в слое крошки в верхней части устройства. Низкие напряжения выбираются для этой операции, чтобы защитить крышу и стены от чрезмерного нагрева и повреждения от дуг.

Как только электроды достигли тяжелого расплава в основании печи и волны экранированы ломом, напряжение может быть увеличено, а электроды немного подняты, удлиняя и увеличивая мощность для расплава. Это позволяет более быстро образовывать расплавленную ванну, сокращая время отводов к выпуску.

Кислород выдувается в металлолом, сжигает или разрезает сталь, а дополнительное химическое тепло обеспечивается настенными горелками. Оба процесса ускоряют расплавление вещества. Сверхзвуковые форсунки позволяют кислородным струям проникать в пенящийся шлак и достигать жидкой ванны.

Окисление примесей

Важной частью сталеплавильного производства является образование шлака, который плавает на поверхности расплавленной стали. Он обычно состоит из металлических оксидов, а также действует в качестве места для сбора окисленных примесей, как термоодеяла (остановка чрезмерных потерь тепла), а также помогает снизить эрозию огнеупорной футеровки.

Для печи с основными огнеупорами, производящей углеродистую сталь, обычными шлакообразователями являются оксид кальция (CaO в виде обожженной извести) и магния (MgO в форме доломита и магнезита.). Эти вещества либо загружаются с ломом, либо выдуваются в печь во время расплавления.

Другим важным компонентом является оксид железа, образующийся при сжигании стали с введенным кислородом. Позднее при нагревании углерод (в форме угля) впрыскивается в этот слой, вступая в реакцию с оксидом железа с образованием металла и окиси углерода. Это приводит к вспениванию шлака, что обеспечивает большую термическую эффективность. Покрытие предотвращает повреждение крыши и боковых стенок печи от лучистого тепла.

Сжигание примесей

Как только металлолом полностью расплавится и будет достигнута плоская ванна, в печь может быть загружено еще одно ведро. После того как второй заряд полностью расплавлен, проводятся операции рафинирования для проверки и корректировки химического состава стали и перегрева расплава выше его температуры замерзания при подготовке к выпуску. Вводится больше шлакообразователей, и в ванну поступает много кислорода, сжигая такие примеси, как кремний, сера, фосфор, алюминий, марганец и кальций, и удаляя их оксиды в шлак.

Уборка углерода происходит после того как эти элементы выгорят первыми, так как они имеют большее сходство с кислородом. Металлы, которые имеют более низкое родство, чем железо, такие как никель и медь, не могут быть удалены путем окисления и должны контролироваться только при помощи химии. Это, например, введение железа прямого восстановления и чугуна, упомянутых ранее.

Пенистый шлак сохраняется повсюду и часто переполняет печь, чтобы вылиться из дверцы в предназначенную яму. Измерение температуры и химический отбор производятся при помощи автоматических копий. Кислород и углерод могут быть механически измерены специальными зондами, которые погружаются в сталь.

Преимущества для производства

Использование системы управления дуговыми сталеплавильными печами позволяет изготавливать сталь из 100% сырья - металлолома. Это значительно снижает энергию, необходимую для производства вещества, по сравнению с первичным изготовлением из руд.

Еще одним преимуществом является гибкость: в то время как доменные печи не могут значительно варьировать свою работу и могут трудиться в течение нескольких лет, данный экземпляр можно быстро запускать и останавливать. Это позволяет сталелитейному заводу варьировать производство в зависимости от спроса.

Типичная дуговая сталеплавильная печь является источником стали для мини-мельницы, которая может производить пруток или полосовой продукт. Мини-заводы могут быть расположены относительно близко к рынкам металлопродукции, а транспортные требования меньше, чем для интегрированного завода, который обычно располагается возле берега для доступа к отгрузке.

Дуговая сталеплавильная печь: устройство

Схематическое поперечное сечение представляет собой электрод, который поднимается и опускается реечным приводом. Поверхность облицована огнеупорным кирпичом и нижней облицовкой. Дверь позволяет получить доступ к внутренней части устройства. Корпус печи опирается на коромысла, чтобы его можно было наклонять для постукивания.

Виды плавильных печей в металлургии

Одним из основных видов оборудования, которое используется в сфере металлургии, являются плавильные печи. Применяться они могут на самых разных этапах. В самом начале, когда металл нужно отделить от остатков руды, потому что там много примесей, необходимо его расплавить.

Это позволит вытащить из всей этой массы чистый металл. На следующих этапах также плавильная печь применяется уже при производстве металлопроката или каких-то отдельных изделий.

Изобретены такие печи были очень давно. Разумеется, с тех пор они существенно изменились, стали мощнее. Разновидностей плавильных печей тоже стало много. Работать они могут на жидком, газообразном, твердом топливе и электричестве.

Основные виды плавильных печей используемых в металлургии

- Индукционная. В такой печи ток проходит через металл в тигле. Это и способствует выделению тепла и нагреву металла. Понятно, что работают они на электричестве. Применяются индукционные плавильные печи в литейном производстве, а также ювелирными мастерами.

- Электрическая дуговая. Здесь функцию источника тепла выполняет электрическая дуга переменного или постоянного тока. При расплавлении металла, его прокачивают, чтобы обеспечить равномерность процесса. С помощью таких печей плавят чугун, создают различные сплавы, сталь, цветные металлы и не только. Электрические дуговые печи достаточно сложные в плане эксплуатации и требуют больших физических, временных и финансовых затрат. По этой причине, например чугун, выплавленный в электрической дуговой печи, стоит дороже. Он лучше качеством. Кроме того сами издержки выше. Это сказывается на итоговой стоимости готового материала.

- Газовая. На вопрос о том, на каком именно топливе работает такая печь, отвечает само название. Благодаря качественным теплоизоляционным материалам, использованным при производстве таких печей, теплопотери сводятся к минимуму. Кроме того здесь можно максимально точно регулировать температуру, которая требуется. Это хорошо сказывается и на энергозатратах, и на качестве самого металла. Внутри газовой печи образуется воздушно-газовая смесь. И при горении выделяется очень много энергии, что делает КПД таких печей максимальным. Плавильный тигель в такой печи, который нагревается за счёт газовоздушной смеси, изготовлен из специального сплава, выдерживающего очень высокие температуры. Нагреваться газовая печь может до 1400°C. Используется она не только для плавки, но и нагрева некоторых металлов в процессе обработки.

- Плавильная печь сопротивления. Это разновидность печи, которая работает на электричестве. Особенность её в том, что работает она по принципу теплового действия в проводнике. Одним из основных рабочих элементов являются нихромовые пластины. Они регулярно выходят из строя, и их нужно менять. Тем не менее использование такой плавильной печи считается выгодным, так как общие затраты на обслуживание небольшие.

- Муфельная. Она содержит муфель, выполняющий защитную функцию, не позволяя расплавленному металлу контактировать с продуктами сгорания. Максимальный уровень нагрева таких печей относительно невысокий. Поэтому спектр задач, которые можно с их помощью решить, достаточно ограниченный.

Какую плавильную печь выбрать и где её купить

При выборе такого оборудования необходимо ориентироваться на то, какие именно задачи с его помощью планируется выполнять.

Приобрести сегодня оборудование для металлургической промышленности можно у крупных поставщиков либо напрямую у производителей. Как правило, и те, и другие предлагают доставку, пусконаладочные работы, обслуживание, ремонт и другие услуги.

Как варят сталь в мартеновской печи

Помните знаменитую сцену из фильма «Терминатор 2» с гибелью роботов в расплавленном металле? Так вот, вживую всё выглядит еще более зрелищно.

Недавно я побывал на металлургическом завода. Роботов там, конечно, никто не плавил, зато удалось во всех подробностях посмотреть процесс производства стали в мартеновской печи. Очень круто!

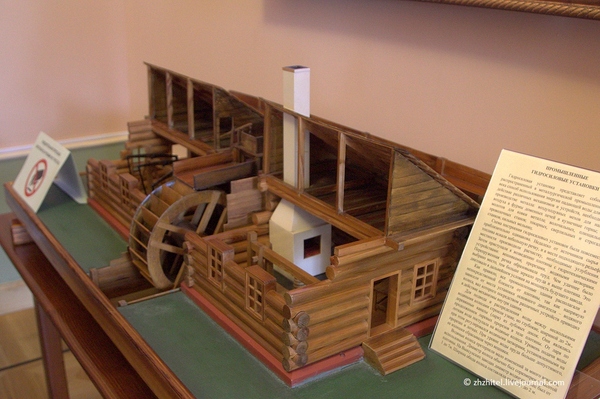

Для начала несколько слов о Выксунском металлургическом заводе, предприятии, давшем начало городу Выкса. Основан он братьями Иваном и Андреем Баташевыми в далеком 1757 году. С тех пор завод расширялся, модернизировался. Сейчас это большое современное предприятие, но историю здесь чтят и помнят. На сегодняшний ВМЗ — крупнейший отечественный производитель стальных сварных труб и железнодорожных колес. На предприятии работают свыше 12 тысяч сотрудников.

Еще одна страничка истории. Для того, чтобы приводить в движение механизмы, на сталелитейных или, как говорили в старину, железоделательных заводах использовали гидросиловые установки. Для этого строили плотины, перегораживали реки и создавали огромные пруды. Сейчас надобность в прудах отпала, они украшают пейзажи. На смену энергии падающей воды пришли сначала паровые машины, а затем электричество.

Перед походом на завод все в обязательном порядке проходят инструктаж по технике безопасности и облачаются в спецодежду. Если обувь открытая или на тонкой подошве, то придется переобуться.

Раньше в Выксе выплавляли чугун из руды, добывавшейся поблизости. Сейчас завод перерабатывает металлический лом и получает сталь высокого качества, которую использует в собственном производстве или отправляет на другие предприятия.

На переднем плане вагон со стружкой. Скоро она отправится на переплавку.

Безопасности уделяется огромное внимание. Это очень правильно. Я бывал на многих заводах и даже на атомной электростанции, но здесь действительно сложные условия и требуется постоянное внимание. Особенно в сталеплавильном цехе, где одновременно может действовать множество опасных факторов. По-моему, очень доходчиво, мозги нужно включать.

Заходим в цех и поднимаемся наверх для лучшего обзора. Сюда подается металлолом, который у сталеваров называется шихта. Шихта грузится в специальные короба — мульды.

Краны поднимают мульды с шихтой (еще раз, по-простому, короба с металлоломом) и доставляют к мартеновской печи.

Дальше начинается что-то захватывающее, видны всполохи пламени. Пойдемте посмотрим поближе.

Строго говоря, мартеновские печи — уже устаревшая технология. На Выксунском металлургическом заводе освоены и широко используются и более современные технологии, но мартеновские печи пока еще функционируют и используются.

Посмотрите на этого монстра, словно сошедшего с экрана фантастического фильма. Это завалочная машина.

В завалочной машине сидит оператор и через специальные ворота отправляет шихту прямо в мартеновскую печь.

Работа очень непростая. Повышенная температура, ослепительно-яркий свет от раскаленного металла, лязг и грохот. Вот где железные люди.

Выглядит очень эффектно. Из открывающихся ворот вырывается пламя, завалочная машина заталкивает туда очередную порцию металлолома.

Кормление огненного монстра.

Всего у мартеновской печи пять ворот, обслуживают их две завалочные машины.

За процессом внимательно наблюдает и управляет сталевар. Конечно, мартеновские печи уже не такие, как во времена наших отцов и дедов. Процессы полностью компьютеризированы. Все параметры отслеживаются на мониторе в режиме реального времени.

Пульт управления воротами печи. Сталевар постоянно отслеживает параметры и состав металла в печи, при необходимости добавляются те или иные компоненты.

Я бы завис здесь надолго, хочется сделать как можно больше эффектных кадров, а еще запечатлеть все на видео.

Для удаления серы из расплава используется известь. Количество добавляемой извести определяется в результате анализа химического состава. При попадании извести в расплав образуется шлак, который удаляется вместе с вредными примесями.

Очень эффектно выглядит расплавленный металл. На самом деле, металл находится под слоем шлака. Более яркие участки там, где слой шлака меньше.

Температура впечатляет: +1571°С.

Пришло время брать очередную пробу. Для этого используется длинная металлическая штанга, на конце которой закрепляется ковшик для взятия пробы. Им буквально черпается расплав.

После остывания металла получается такой образец. Проба отправляется в химическую лабораторию пневмопочтой.

Результаты пробы прямо в лаборатории заносятся в программу. После плавки происходит процесс вакуумирования, при котором усредняется состав расплава и удаляется водород.

Когда сталь имеет нужный состав и температуру, огромный ковш с жидким металлом поднимается краном и разливается в изложницы.

Самое время посмотреть на готовую продукцию.

Это странно, но почему то в голове сразу всплыла картинка

Обожаю темы про переработку материалов (в т.ч. про переработу металлолома). Вопрос такой: а правда, что кузова современных авто делаются ПОЛНОСТЬЮ из переплавленного лома?

Ходили так же студентами в Мартен на НТМК, пока его не закрыли, полностью перешли на Конвертер. Больше всего конечно удивили мужики Доменного цеха, у них стальные яйца, бегать между ручьями чугуна, и не принужденно через них перепрыгивать.)

Хорошо хоть автоматизацию вводят, а раньше ебашили что проигранные, особенно подручный сталевара там на лопате охуевал

Энергоблок Белоярской АЭС выдал полную мощность на инновационном топливе

Российские атомщики впервые вывели на 100% мощность реактор на быстрых нейтронах, полностью загруженный смешанным оксидным уран-плутониевым МОКС-топливом.

В Зеленограде построят фармацевтический кластер мирового уровня

Все три завода площадью около 100 тыс. кв. метров будут работать почти в полном объеме в 2023 году. Часть заводов уже функционирует.

Помимо фармацевтического кластера возведут более 200 тыс. кв. метров заводов в области микроэлектроники, медицинской промышленности, безопасности.

На площадке "Алабушево" (одна из пяти площадок ОЭЗ "Технополис Москва") уже работает завод "Биокад", который производит лекарства для лечения онкологических заболеваний. По условиям контракта компания построила высокотехнологичный фармацевтический комплекс, а власти Москвы осуществляют ежегодные закупки продукции для медучреждений.

Компания "Р-Фарм" строит завод по производству 56 видов препаратов для лечения и профилактики эндокринных, онкологических и кардиологических заболеваний. Сейчас строятся корпуса для 12 производственных линий и 300 рабочих мест.

Компания "Bright Way Group" возводит корпуса для производства лекарств, включая 18 препаратов из перечня жизненно необходимых. Завод будет производить медикаменты для лечения заболеваний пищеварительного тракта, нарушений обмена веществ, сердечно-сосудистой, костно-мышечной, нервной и дыхательной систем. Будет создано более 1 тыс. рабочих мест.

В итоге Зеленоград получит тысячи рабочих мест.

Экскурсии по производству для самых маленьких

Произвожу мебель, в частности для детей. Не знаю, где находят малышей для фотосъёмок другие компании, а мы с радостью снимаем детей сотрудников) Потом они с удовольствием гуляют по производству и общаются с офисными собаками (офис у нас дог-френдли)

Такие милые фото получаются

Как делают кабели. Коротко

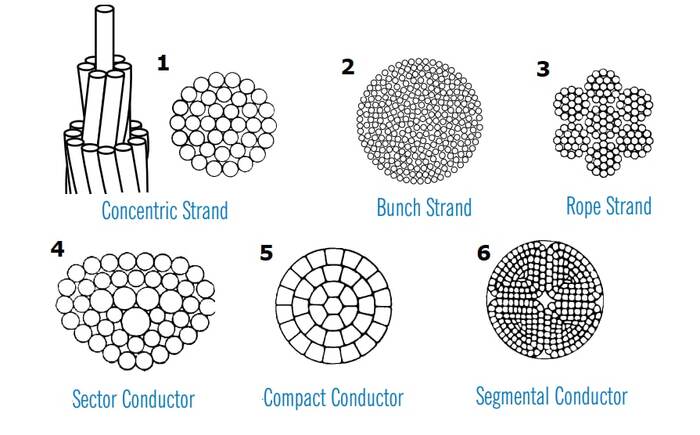

Начнем с того, как укладывают жилы в многожильных кабелях. На рисунке, представлено несколько вариантов укладок жил для различных типов кабелей.

1.Concentric Strand - Концентрическая укладка. По середине одна жила, а вокруг неё 6 жил по кругу. Далее, второй концентрический ряд из 12 жил. Всего 19. Заметьте, ряды скучены в разные стороны для компенсации напряжения внутри конструкции. Это делает кабель более удобным для смотки/намотки, не образует петель и придает ему гибкость.

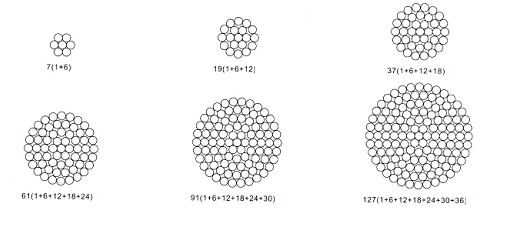

Если добавлять жилы покругу, то у нас получается общее количество жил равное 37, 61, 91, 127 и тд. (см. рисунок выше). Интересен тот факт, что все числа простые. Почему так, - не знаю. Нужно спросить у математиков, которые смогут описать данный алгоритм. (MathGeek все объяснил в комментах и исправил мои ошибочные утверждения.)

2. Bunch Strand - Пучок. Тут все просто, побросали жилы без геометрии и скруток. Простая система. Менее гибкая, чем вышеописанная и более дешевая в изготовлении.

3. Rope Strand. Канат. Еще более гибкая конструкция, чем концентрическая. Состоит из 7 пучков. А каждый пучок из 19 жил. Подобная система применяется в аудио и акустических кабелях.

4. Sector Conductor. Это нужно энергетикам. Видите, в конструкции применяют жилы разного диаметра. Все это для уменьшения просветов между жилами ради компактности поперечного сечения.

5. Compact Conductor. Название говорит само за себя. Жилы тут вообще не являются круглыми. Ради компактности имеют форму трапеции. Гнется плохо, зато имеет эффективный диаметр без просветов. Применяется в силовых кабелях, высоковольтных, которые укладывают под землю.

6. Segmental Conductor. Сегментный тип. Имеет 4 сегмента, которые изолированы друг от друга сшитым полиэтиленом (XLPE). Хорош для передачи переменного тока на большие расстояния, так как уменьшает скин-эффект (расщепленная фаза).

Как делается акустический кабель 12AWG из медных жил? Что для этого нужно знать?

Что такое AWG мы уже знаем, смотрим в таблицу и понимаем, что 12 калибр по нашему дает 3,31 мм.кв. Следующее, выбираем медную жилу для набора многожильного сечения. В производстве кабелей есть несколько готовых жил диаметром 0,25мм, 0,2мм, 0,15мм, 0,12мм и 0,10мм. Чем тоньше, тем гибче конструкция.

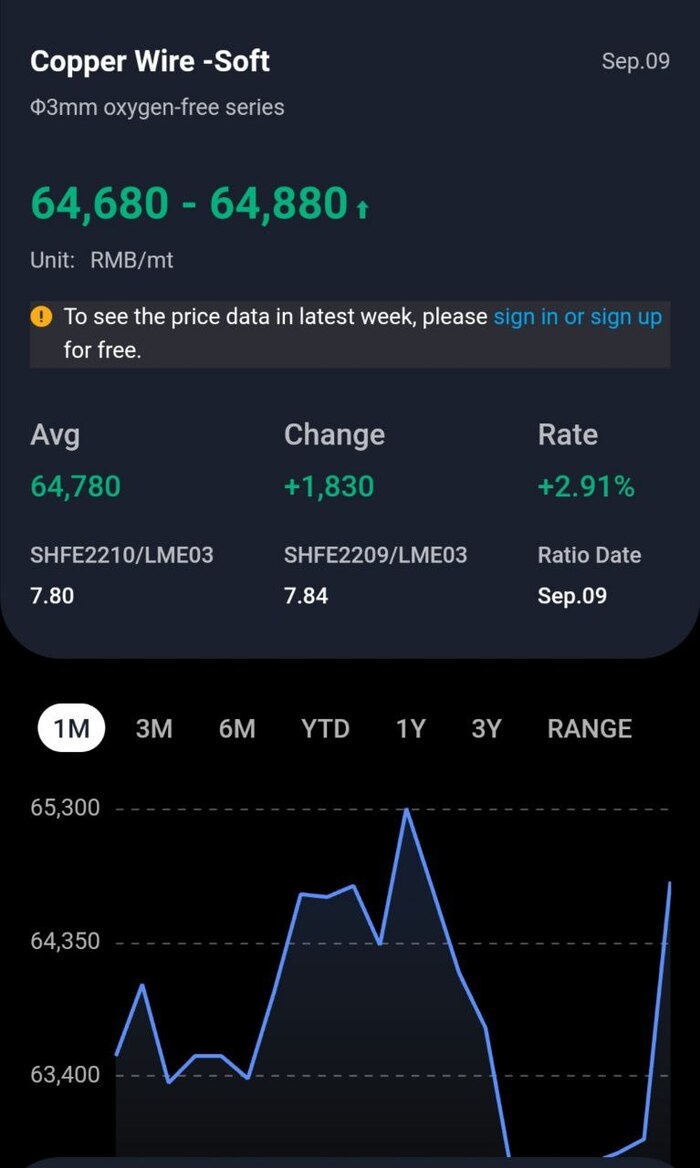

Выбираем медную OFC жилу d=0.12mm Вопрос, где её взять?

Допустим, кабельный завод расположен в материковом Китае. Тут шанхайская биржа металлов самая главная. Смотрим сколько стоит сегодня пруток OFC меди . Для этого посещаем сайт биржи📈 SMM (Shanghai Metal Market) и смотрим цену в юанях на 3мм проволоку мягкой бескислородной меди:

Если производство кабеля размещается в Европе, то можно цену узнать на Лондонской бирже металлов, если же завод в США, то тогда цену смотрим на Чикагской Бирже. В принципе, это не так важно. Если необходимо довести очистку меди до уровня 99,9997%, то закупленные прутки (надо покупать, в данном случае, более толстые и короткие прутки) отправляют на завод зонной плавки для доочистки меди. Если необходимо сделать простые электрокабели, то покупать OFC слишком жирно, для этого есть более дешевые сорта меди.

Следующий этап - волочение. Закупленные прутья отправляем на волочильный завод, который выдаст нам требуемую медную нить диаметром 0,12мм, намотанную на бобины.

Площадь сечения нити диаметром 0,12мм равна 0,0113мм.кв. Мы хотим набрать 3,31мм.кв. (12AWG), используя тип укладки канат, состоящий из 7 пучков. Формула нашего многожильного кабеля такова:

12AWG = 3.31м2 = (7x42x0,12OFC + PVC) x 2Conductor

в скобках имеем 7 пучков по 42 жилы диаметром 0,12 каждая, материал OFC. плюс покрытие из ПВХ. Скобки закрываются и умножаются на 2 проводника. Нам ведь нужен кабель сечением 2 х 3,31мм.кв. с диэлектриком из ПВХ. Проверим еще раз: 7x42x0.0113 = 294 x 0.0113 = 3.32мм.кв.

Все ОК! Есть 12-й калибр!

Даем инструкции инженеру кабельного завода, какой диэлектрик использовать: ПВХ, полиэтилен, вспенный полиэтилен или тефлон. В нашем случае, выбор пал на ПВХ (PVC). Оговариваем маркировку на кабеле, тип катушки, количество катушек ну и, пожалуй, все.

Кабель готов!

Осталось только его привезти и продать, но это дело посложнее будет, чем просто произвести.

-DaxxCables-

Читайте также: