V4a нержавеющая сталь характеристики

Обновлено: 14.05.2024

Выбор метчиков , шаг 2

1) Просмотрите варианты метчиков , которые могут быть использованы при нарезании резьбы в вашей заготовке, входящих в эту группу

2) Кликните на Ссылки в зависимости от вида резьбы и вы попадете на страницу, где находится описание метчиков, их размеры и цены

** Справочная информация по типам отверстий:

- для сквозных отверстий - для глухих отверстий

*** - ссылка дана на страницу каталога. Для заказа сообщите серию метчика ( вверху столбца) и размер. Цены в каталоге ориентировочно соответствуют отпускным ценам в евро без НДС

Справочная информация по формам заборной части метчиков и стружечным канавкам:

А - 6-8 витков на режущей части, 5° угол заборного конуса, канавки прямые, для коротких сквозных отверстий

В - 3,5-5 витков на режущей части, 7-8° угол заборного конуса, канавки прямые, для сквозных отверстий в материалах с длинной стружкой

С - 2-3 витка на режущей части, 15° угол заборного конуса, канавки прямые или спиральные, для глухих и сквозных отверстий в материалах с короткой стружкой

D - 3,5-5 витка на режущей части, 8° угол заборного конуса, канавки прямые или спиральные левые, для глухих отверстий с длинным сбегом резьбы и сквозных отверстий

E - 1,5-2 витка на режущей части, 23° угол заборного конуса, канавки прямые или спиральные , для глухих отверстий с коротким сбегом резьбы

AZ - с шахматным расположением витков

LSP - левая спираль канавки

Справочная информация по покрытиям:

nit - нитрирование

VAP - вапоризация ( обработка паром)

TiN - титано-нитритное покрытие желтого цвета, толщиной до 2 мкм, твердость до 2500 HV, макс. температура нагрева 450-500 град С, рекомендовано охлаждение

TiCN - титано-карбонитритное покрытие серо-голубого цвета, толщиной до 4 мкм, твердость до 3000 HV, макс. температура нагрева 350-400 град С, рекомендовано охлаждение, против абразивного износа

TiALN - титано-алюминий-нитритное покрытие темно-фиолетового цвета, толщиной до 4 мкм, твердость до 3300 HV, макс. температура нагрева 750-800 град С, для сухой резки

Справочная информация по цветным пиктограммам применяемости метчиков:

- для хорошо режущихся сталей с хорошим сколом стружки и пределом прочности до 1000 Н/мм2

- для нержавеющих и кислотостойких сталей, для сталей V2A

- для улучшенных и жаростойких сталей с пределом прочности до 1200 Н/мм2, для сталей V4A

- для нелегированных и низколегированных сталей с пределом прочности до 450 Н/мм2

- для мягких строительных сталей до 450 Н/мм2 и нелегированных сталей до 900 Н/мм2

- для высокотвердых сталей с пределом прочности свыше 1100 Н/мм2

- для алюминия и легирований алюминием

- для серого чугуна и алюминия с короткой стружкой (стружкой надлома)

- для латуни с короткой стружкой (стружкой надлома)

- для титана и его легирований

Марки нержавеющей стали AISI, ГОСТ, SUS. Таблицы, расшифровка, сравнение

Статья поможет сделать правильный выбор марки нержавеющей стали, подобрать аналоги иностранных сплавов, сравнить химический состав и свойства по таблице и получить ответы на часто задаваемые вопросы.

Нержавеющий крепеж изготавливается из различных марок коррозионно-стойкой стали. Каждая из них обеспечивает разную степень сопротивляемости процессам коррозии, которая значительно выше, чем у обычной стали. Существует несколько стандартов на нержавеющие стали (НЖ), разработанные в России, Америке, Японии и странах Европы.

Какую сталь можно назвать нержавеющей?

Все стали имеют одинаковый базовый состав: железо и углерод. Но нержавеющая сталь должна содержать не менее 10,5% хрома для образования защитной пленки оксида хрома, которая предотвращает дальнейшую поверхностную коррозию и препятствует ее распространению во внутреннюю структуру металла. В зависимости от марки его количество может доходить до 24%, кроме того, в состав могут быть включены дополнительные легирующие компоненты, такие как молибден, никель, титан, алюминий, медь, азот, фосфор или селен.

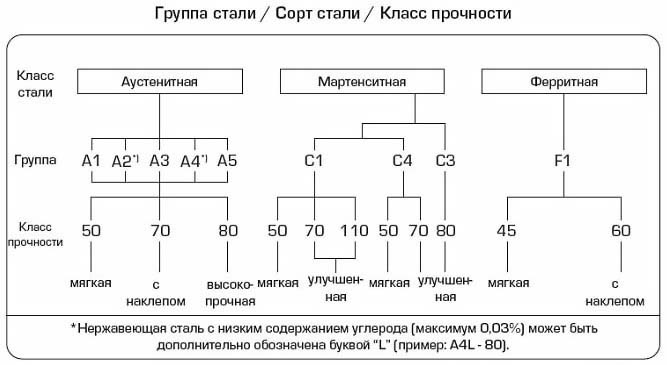

Существование нескольких марок нержавеющей стали затрудняет выбор, особенно когда названия и составы двух сплавов почти одинаковы. Это относится к наиболее распространенным маркам А2 и А4, где буква «А» указывает на принадлежность нержавейки к аустенитной группе (Austenitic), из которой производится 70% всех нержавеющих изделий. Данная маркировка пришла к нам из Германии.

Нержавеющая сталь А2 или А4 – какая лучше?

Химический состав сплавов А2 и А4 практически одинаков (18% хрома, 8% никеля, 0,08% углерода), за исключением одного легирующего компонента – молибдена, который добавлен в сталь А4 в количестве 2-3%. Что это дает? – Это повышает способность противостоять коррозии при воздействии химикатов, кислот, хлора, солевых растворов. Таким образом, крепеж из стали А4 лучше подходит для экстремальных условий окружающей среды, таких как плавательные бассейны, прибрежная зона, химические производства и т. д.

Нержавейка А2 и 304 / А4 и 316 – это одно и тоже?

Каждая марка имеет приближенные аналоги в различных системах классификаций:

- A2 по химическому составу идентична 304 (AISI), 1.4301 (DIN, EN), 12Х18Н10 (ГОСТ).

- A4 по химическому составу идентична 316 (AISI), 1.4401 (DIN, EN), 03Х17Н14М2 (ГОСТ).

Европейские производители часто используют и другую маркировку стали 304 (А2) – 18/8 или 18/10. Цифры обозначают процентное содержание хрома и никеля в составе, что является более понятным для рядового покупателя. Маркировка 316 (А4) выглядит так: 18/8/3, где 3 – легирующая добавка молибдена.

Что означает буква L в 304L, 316L?

L означает «низкоуглеродистый». Это вариант нержавеющей стали, содержащий меньше углерода. Сплав состоит из 0,02% углерода вместо 0,05%. Это не влияет на качество стали, но повышает ее стойкость при горячей сварке в среде TIG или MIG. Низкое содержание углерода в сплавах 304L, 316L помогает свести к минимуму/устранить выделение карбида в процессе сварки. Это позволяет использовать нержавеющую сталь 304L в состоянии «после сварки» даже в агрессивных средах.

Магнитная и немагнитная нержавейка

Нержавеющие стали, проявляющие магнитные свойства в любой состоянии:

- Ферритные – марки 409, 430 и 439.

- Мартенситные – марки 410, 420, 440.

Группа нержавеющих сталей, которые НЕ являются магнитными в необработанном, отожженном состоянии, но изготовленные из них крепежные изделия методом холодной штамповки могут стать слегка магнитными:

Фактически весь нержавеющий крепеж, поступающий из Китая и других стран, в той или иной степени является магнитным. Изделия из нержавейки 304 (A2) более магнитны, чем из 316 (A4). Холодное штампование и нарезание резьбы приводят к тому, что болты из нержавеющей стали становятся слабомагнитными, некоторые – в большей степени, некоторые – в меньшей, в зависимости от размера детали и скорости процесса обработки.

Какая нержавеющая сталь пищевая?

Пищевая нержавеющая сталь – это сталь, которая отвечает всем критериям, чтобы считаться термостойкой и безопасной для приготовления, приёма и хранения пищевых продуктов. Наиболее распространенной пищевой нержавейкой является тип А2 и ее эквиваленты AISI 304, 18/8 и 18/10.

Что означает маркировка А2-70, А2-80?

Крепеж, соответствующий маркировке A2-70 и А2-80, представляет собой холодно-обработанную деталь из нержавеющей стали А2 (AISI 304) с минимальной прочностью на разрыв 700 Н/мм² и 800 Н/мм² соответственно. Эта марка устойчива в широком диапазоне атмосферных сред и пресной воде. Аустенитная структура придает превосходную прочность и износостойкость даже при криогенных температурах.

Какой болт прочнее: нержавеющий или стальной класса 8.8, 10.9?

Прочность болта измеряется в МПа или Н/мм² и равно временному сопротивлению на разрыв, выше которого происходит его разрушение. Болт из нержавеющей стали класса прочности 80 имеет одинаковую прочность с болтом класса 8.8 из углеродистой стали, а именно 800 Н/мм². Высокопрочные болты 10.9 отличаются большей прочностью, равной 1000 Н/мм².

Примечание: при равных значениях прочности на растяжение, нержавеющие болты имеют меньший предел текучести, а это значит, что уже при меньших нагрузках с ними может произойти пластическая деформация.

Сталь А1 – это нержавейка?

Нержавеющая сталь А1 (она же 303, 1.4305) является самой легкообрабатываемой из всех аустенитных марок, что обусловлено увеличенным содержанием серы в составе. Однако добавление серы снижает коррозионную стойкость сплава до уровня ниже, чем у А2, и приводит к небольшому снижению ударной вязкости.

Марка А1 используется в тех областях, где требуется высокоточная механическая обработка деталей, поэтому она является наиболее подходящей для изготовления штифтов DIN 1471, DIN 1472, DIN 1473 со строгими допусками или, например, пломбировочных винтов DIN 404 с отверстиями в головке, которые можно получить только путем высверливания.

Чем отличаются марки AISI304 и SUS304?

Ничем! Основное различие между этими двумя сплавами заключается не в каких-либо физических свойствах или характеристиках, а в том, как они упоминаются в американских и японских источниках. Это близкие аналоги наиболее универсальной и широко используемой нержавеющей стали А2.

- AISI304 – американский институт чугуна и стали

- SUS304 – японский стандарт JIS

Все нержавеющие стали можно разделить на три группы:

Элементы, не указанные в таблице, не могут быть добавлены без согласования с заказчиком, за исключением элементов, предназначенных для завершения плавления. Должны быть предприняты все меры чтобы исключающий попадание таких элементов из отходов и сырья, которые могут изменить механические свойства или применяемость стали.

a Приведены максимальные значения, если не указано иное.

i Молибден может присутствовать по решению изготовителя стали. В случае если содержание молибдена влияет на условия применения стали, его содержание должно быть согласовано между изготовителем и потребителем стали.

k Если содержание хрома менее 17 %, содержание никеля должно быть не менее 12 %.

l Для аустенитных сталей с минимальным содержанием углерода 0,03 % содержание азота не должно превышать 0,22 %.

В таблице приведены лишь самые распространенные сплавы, используемые для изготовления крепежных изделий, такелажа, цепей, тросов, фурнитуры, замков-защелок, которые можно купить в нашем магазине.

Хомуты из стали W1, W2, W3, W4, W5 – что означает маркировка?

Хомуты для шлангов и патрубков – важные детали любой инженерной системы, от которых зависит прочность, герметичность и долговечность соединения гибких магистралей. Очевидно, что хомут должен быть изготовлен из качественных материалов, устойчивых к коррозии в тех или иных условиях эксплуатации.

Многие производители обозначают материал хомута символами W1, W2, W3, W4, W5, которые говорят нам о степени стойкости изделия к процессам ржавления и о его магнитных свойствах.

Расшифровка материала:

Коррозионная стойкость при испытании в солевом тумане

- W1 – мин. 144 ч

- W2 – мин. 72 ч

- W3 – мин. 200 ч (допускается коррозия основного металла 10%)

- W4 – мин. 240 ч

- W5 – мин. 400 ч

По результатам тестов видно, что самая низкая сопротивляемость коррозии у хомута W2 из комбинированных металлов, она даже меньше, чем у стального W1 с цинковым покрытием. Далее антикоррозийные свойства в ряду W3, W4, W5 растут.

Нержавеющий хомут W3 из ферритного хромистого сплава AISI 430 (обозначение F1), характеризуется высокой механической прочностью, стойкостью к перепадам температур, атмосферной коррозии, водным растворам солей и органических кислот, нефтепродуктам.

Хомут W4 из аустенитной нержавейки А2 по коррозионной стойкости немного превосходит аналога из ферритного сплава W3, но стоит дороже из-за наличия в составе никеля, повышающего технологичность материала. Обе марки являются жаропрочными, экологичными и допущены к использованию с питьевой водой, в кухонном оборудовании.

Самые высокие нержавеющие свойства проявляются у хомута из материала W5 из нержавейки А4. Он подходит для использования в сильно агрессивных средах и в любых условиях, где требуется стойкость к кислотам, химикатам, хлорированной и морской (соленой) воде.

Магнитные свойства хомутов

- W1, W2 – легко намагничиваются;

- W3 – намагничиваются;

- W4 – трудно намагничиваются;

- W5 – не намагничиваются.

То есть, хомуты из нержавейки ферритного класса и оцинкованные хомуты способны намагничиваться, а из нержавейки аустенитного класса являются немагнитными. Но не только маркировка материала поможет определить магнитится или не магнитится изделие. Если вам известен химический состав сплава, из которого он изготовлен, то достаточно посмотреть, сколько в нем содержится никеля.

Если никеля больше 10%, то хомут не проявляет магнитных свойств и не притягивается к магниту.

Специалист в области крепежных и такелажных изделий. Более 10 лет работы в сфере строительства, ремонта и оборудования.

— "Мы стараемся донести до Вас только актуальную и достоверную информацию, будем рады Вашему отзыву относительно данной статьи"

V4a нержавеющая сталь характеристики

Поздравляем с Новым годом!

Желаем преданных друзей, верных соратников, искренних эмоций, щенячьего восторга, тепла, любви и ласки!

Здоровья, успехов, достатка, радости и взаимных симпатий. Будьте уверены, что все мечты исполнятся!

Характеристики нержавеющих сталей

Понятие «легированная нержавеющая сталь» является собирательным для более чем 120 различных марок нержавеющих сталей. В течение десятилетий было разработано множество различных сплавов, которые в каждом случае применения проявляли наилучшие свойства. Все эти сплавы имеют общую отличительную черту: благодаря содержащемуся в сплаве хрому они не нуждаются в дополнительной защите поверхности. Этот присутствующий в сплаве хром образует на поверхности бесцветный прозрачный оксидный слой, который сам залечивается при повреждениях поверхности благодаря содержащемуся в воздухе или воде кислороду. Нержавеющие стали объединены в DIN 17440 и DIN EN ISO 3506. По своей кристаллической структуре нержавеющие стали делятся на 4 основные группы:

Мартенситные легированные стали

По структуре к этой группе относятся материалы с долей хрома 10.5 – 13.0 % и содержанием углерода 0.2 – 1.0 %. В качестве легирующих добавок могут быть введены другие элементы. Данное содержание углерода допускает термообработку - так называемое улучшение. Тем самым становится возможным увеличение прочности.

Ферритные легированные стали (т.наз. хромистые стали)

Доля хрома в составе этих материалов составляет 12 –18%, содержание углерода очень низкое – менее 0.2% Они являются незакаливаемыми.

Аустенитные легированные стали (т.наз. хромоникелевые / хромоникельмолибденовые)

Аустенитные хромоникелевые стали обнаруживают особенно хорошее сочетание обрабатываемости, механических свойств и коррозионной стойкости. Поэтому они рекомендованы для множества применений и являются самой значительной группой нержавеющих сталей. Важнейшим свойством этой группы сталей является высокая коррозионная стойкость, повышающаяся с ростом содержания легирующих, особенно хрома и молибдена. Как и для ферритных сталей, для аустенитных достижение высоких технологических свойств требует мелкозернистой структуры. В качестве заключительной термообработки для предотвращения образования выделений проводится диффузионный отжиг при температурах от 1000 до 1150°С с последующим охлаждением в воде или на воздухе. В противоположность мартенситным, аустенитные стали являются незакаливаемыми. Высокая пластичность аустенитных сталей гарантирует хорошую холодную обрабатываемость давлением. Аустенитная структура подразумевает содержание 15 – 26% хрома и 5 – 25% никеля. С помощью добавки 2 – 6% молибдена повышается коррозионная стойкость и кислотостойкость. Также сюда же относятся так называемые стабилизированные нержавеющие стали, легированные титаном или ниобием. Эти элементы препятствуют образованию карбидов хрома при сварке.

Аустенитно-ферритные легированные стали (т.наз. дуплексные стали)

Дуплексные легированные стали, называемые по их двум структурным составляющим, содержат в своей аустенитно-ферритной структуре 18 – 25% хрома, 4 – 7% никеля и до 4% молибдена.

Со склада мы поставляем изделия из следующих сталей:

Группа стали

Номер материала

Краткое обозначение

Номер по AISI

Аустенитная структура

AISI 304

AISI 305

AISI 316

AISI 316 L

X 6 CrNiMoTi 17-12-2

Обозначение «V2А» восходит к 1912 году и означает результат «Versuchsreihe 2 Austenit» («Опытной серии 2 Аустенит»). Далее появились также «V3A», «V4A» и т.д., и хотя эти понятия используются сегодня главным образом в виде сокращений «А2», «А3», «А4» и т.д., эти обозначения не являются однозначными. Сегодня существует общеевропейская нумерационная система. При этом следует обратить внимание на то, что между обозначениями по AISI либо UNS и нумерацией материалов согласно EN 10088 нет однозначного соответствия. Так напр., материал AISI 304L соотнесён с материалом 1.4306, хотя имеет такие же свойства, что и 1.4301 и 1.4541.

Свойства групп нержавеющих сталей и формы их выпуска (лист, трубы, проволока и т.д.) определены стандартами

Для легированной нержавеющей стали действующие стандарты (по состоянию на декабрь 2002) приведены в следующей таблице:

Новые стандарты для крепёжных изделий

В настоящее время и в последующие годы будет переработано большое количество стандартов, и они будут объявлены обязательными. Будет продолжаться переход к DIN ISO и DIN EN. Поставщикам и потребителям следует с пониманием следить за развитием этого процесса и согласовывать момент перехода. В середине произошло изменение размера под ключ болтов с шестигранной головкой и шестигранных гаек (четыре диапазона размеров).

У шестигранных гаек аналогично изменяются размер под ключ, а кроме того одновременно и высота гаек (тип 1 - ISO 4032). Следует указать на новую редакцию и унификацию штифтов и пальцев (например, EN ISO 2338 взамен DIN 7, пальцы по EN ISO 2341 взамен DIN 1434, 1435, 1436). На винты с прямым и крестообразным шлицем в октябре 1994 г . также были приняты новые стандарты EN ISO, предусматривающие изменение размеров. Следует обратить внимание на то, что основные положения DIN 267, части 1, 4, 5, 9, 11, 12, 18, 19, 20, 21 заменены на DIN EN ISO. Принципиально было установлено, что в будущем EN уже не будут иметь пятизначные цифровыми обозначения, а обозначение EN ISO будет указывать на то, что стандарт ISO принят как стандарт EN и является обязательным. Двойное обозначение будет сохраняться в течение длительного времени, так что изделия согласно EN ISO будут доступны.

Совместимость с другими материалами

Согласно DIN 50900, часть 1 контактная коррозия есть «ускоренная коррозия участка металла, сводящаяся к коррозионному элементу, состоящему из пары металл/металл или металл/твёрдое тело с электронной проводимостью с различными свободными потенциалами коррозии. При этом ускоренно корродирующий участок металла является анодом коррозионного элемента». Контактная коррозия часто проявляется в виде равномерного или неравномерного съёма поверхности. Съём поверхности или массовые потери «неблагородного» компонента композиции зависит от величины протекающего в элементе тока («тока разности потенциалов») и скорости собственной коррозии при установившемся смешанном потенциале металлического сплава. Ток элемента является комплексной величиной, зависящей от геометрического расположения, размеров контактирующих со средой поверхностей электродов, равновесных потенциалов и поляризационных сопротивлений компонентов, а также от сопротивления электролитической среды. Для оценки коррозионной угрозы неблагородному компоненту материала существенной является не величина разности потенциалов (различие напряжений) между связанными друг с другом материалами, а характеристика кривых парциальная плотность тока – потенциал для обоих материалов в воздействующей среде. Плотность тока коррозии (ток элемента) и, тем самым, контактная коррозия может изменяться на многие порядки величины при одинаковой разности потенциалов в зависимости от характера кривых анодной и катодной парциальных плотностей тока – потенциал. Решающим является то, насколько беспрепятственно или заторможенно, например, вследствие образования покровного слоя, могут протекать частные анодные и катодные реакции. Если при хорошей проводимости коррозионной среды существует неблагоприятное соотношение поверхностей (большой катод/маленький анод), контактная коррозия может привести к коррозионным повреждениям. Поэтому на практике непригодна оценка угрозы материалам, находящимся в электрическом контакте, на основании как теоретического ряда напряжений, так и эмпирическихрядов напряжений. Для строгой оценки угрозы сочетанию материалов требуются коррозионные испытания по DIN 50919.

Физические свойства

Физические свойства некоторых марок сталей в сравнении приводятся в нижеследующей таблице. Следует обратить внимание на повышенное тепловое расширение и пониженную теплопроводность аустенитных сталей. Их электрическое сопротивление выше, чем у нелегированных сталей вследствие присутствия легирующих компонентов. Важнейшим отличительным признаком ферритных/мартенситных хромистых сталей от хромоникелевых сталей является намагничиваемость. В противоположность намагничиваемым хромистым сталям аустенитные стали практически не проявляют намагничиваемости после диффузионного отжига. Холодная пластическая деформация может привести к изменению структуры аустенитных сталей, так что в результате может появиться ограниченная намагничиваемость. Присутствие никеля всё же в значительной мере обусловливает намагничиваемость аустенитных нержавеющих сталей, так что при повышенном содержании никеля едва ли удастся существенно снизить склонность к намагничиваемости и в холоднодеформированном состоянии.

Читайте также: