Перлитный класс сталей это

Обновлено: 16.05.2024

Термин «перлитный класс» относится к определённым композитным микроструктурам на основе железа. Перлитная сталь характеризуется совместным расположением тонких слоев феррита и цементита, которые образовались в результате эвтектоидной реакции аустенита.

- Описание перлитных сталей

- Характеристики и маркировка

- Классификация

- Процесс производства

- Особенности сварки

- Сферы применения

Пластинчатый вид перлита немного вводит в заблуждение, поскольку отдельные пластины и внутри колонии перлита фактически взаимосвязаны в трёх измерениях. Однако фактически такие колонии представляют собой взаимопроникающие бикристаллы феррита и цементита.

Описание перлитных сталей

Перлит образуется при достаточно медленном охлаждении в системе железо-углерод в эвтектоидной точке на фазовой диаграмме Fe-C (723°C, температура эвтектоида). В чистом сплаве Fe-C он содержит около 88 объёмных процентов феррита и 12 объёмных процентов цементита. Перлит известен своей вязкостью, а в сильно деформированном состоянии – весьма высокой прочностью.

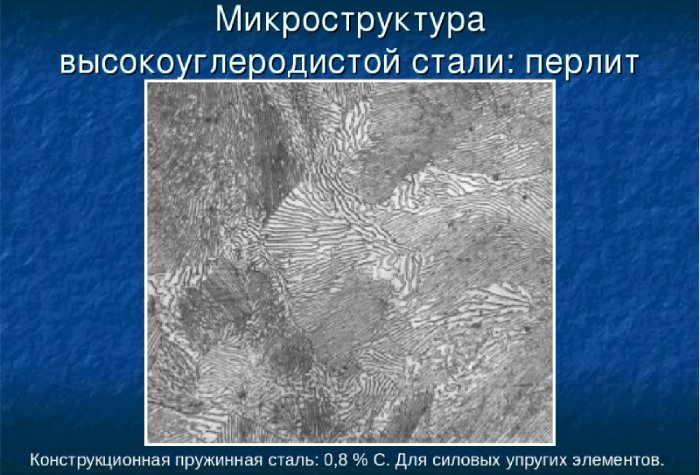

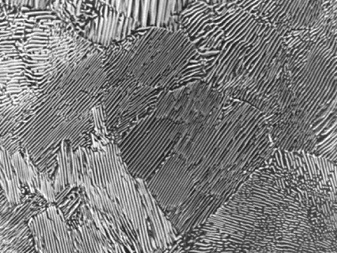

При изучении под микроскопом перлит имеет характерный вид, создаваемый тонкими пластинчатыми полосами. Он напоминает перламутр, естественную пластинчатую структуру, встречающуюся у некоторых видов моллюсков. Однако из этого не следует, что перлит создаётся путём естественного осаждения последовательных слоёв. Он образуется в результате специальной обработки эвтектоидной смеси, разделяя показатели твёрдости и прочности.

Перлит является продуктом разложения аустенита в результате эвтектоидной реакции, поэтому все стали рассматриваемого класса характеризуются пластинчатым расположением феррита и цементита. Перлит растёт в виде конкреций на границах предшествующего аустенита, поэтому каждое скопление может иметь разные колонии или ориентацию. Эти конкреции могут распространяться, чтобы покрыть предшествующие границы аустенита. Путем изменения температуры реакции расстояние или масштаб длины любой стали перлитного класса можно изменить путём разветвления цементита.

Характеристики и маркировка

- Обычно перлитную структуру количественно характеризуют тремя параметрами.

- Процентным содержанием феррита и перлита.

- Расстоянием между пластинами перлита.

- Диаметром конкреций перлита.

Эти параметры меняются в зависимости от температуры превращения. Условия, необходимые для получения полностью перлитной структуры путем непрерывного охлаждения, определены для обычных углеродистых сталей, которые содержат от 0,2% до 0,8% углерода.

Когда содержание углерода становится меньше 0,6%, перлит всегда является вырожденным: он имеет низкий предел текучести, но зато обладает хорошей пластичность, в частности, повышенным коэффициентом линейного растяжения.

Перлитные стали, содержащие более 0,6% C, всегда имеют нормальные пластинки цементита с высоким пределом текучести, но с небольшим уменьшением площади. Специальная маркировка сталей перлитного класса отсутствует, поскольку все они являются мало- или среднеуглеродистыми конструкционными сталями (легированными или нелегированными). Поэтому технические требования к сталям данного класса полностью охватываются ГОСТ 1050-88 и ГОСТ 4543-2016: эти стали содержат не более 0,30…0,60 % углерода, при сравнительно небольшом количестве легирующих элементов. В основном - хром, молибден или никель. Типичные представители – стали 20Х, 50ХН, 30 ХМ, и т.п.

Классификация

Согласно принятой терминологии классификацию сталей перлитного класса рекомендуется производить по проценту углерода, который имеется в них. При условии равновесности микроструктуры (имеется в виду медленное охлаждение, которое исключает образование цементита Fe3C) различают стали:

- Доэвтектоидные

- Эвтектоидные

- Заэвтектоидные.

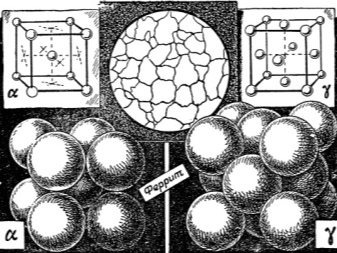

Как уже отмечалось, доэвтектоидные стали содержат не выше 0,6% углерода, а заэвтектоидные - более 0,6…0,8%. В доэвтектоидных сталях равновесная микроструктура при комнатной температуре состоит из феррита и перлита; этот феррит называется доэвтектоидным ферритом. Охлаждение от аустенита (в области от 875°C до 775°C) и дальнейшее охлаждение до комнатной температуры даёт микроструктуру, состоящую из доэвтектоидного феррита и перлита (изотермическое превращение происходит при 727°C, когда аустенит достигает эвтектоидного состава).

Когда температура становится ниже линии эвтектоида (727°C), весь аустенит превращается в перлит, при этом практически не происходит никаких изменений в структуре доэвтектоидного феррита, полученной во время охлаждения. Проэвтектоидный феррит присутствует в виде непрерывной матричной фазы, окружающей изолированные колонии перлита. Феррит также присутствует в перлите, он известен как эвтектоидный феррит, который на микрофотографиях кажется белым. Тёмный вид перлита объясняется узостью состава присутствующих в нём микрокомпонентов.

Сталь, содержащая 0,8% C, известна как эвтектоидная. Равновесная микроструктура, полученная при комнатной температуре, представляет собой перлит, который, в свою очередь, является смесью феррита и цементита. Феррит - очень мягкий, а цементит - очень твердый компонент стали. Такая микроструктура получается путём равновесного охлаждения от 800°C и имеет пластинчатую структуру.

Толстые слои в зерне перлита представляют собой фазу феррита, а фаза цементита выглядит как тонкие тёмные пластинки.

Перлит имеет свойства, промежуточные между мягким пластичным ферритом и твердым хрупким цементитом. В заэвтектоидной стали равновесная микроструктура при комнатной температуре содержит доэвтектоидный цементит и перлит. Основное отличие от доэвтектоидной структуры состоит в том, что наблюдается непрерывная сеть цементита, которая разделяет каждую перлитную колонию. По мере увеличения содержания углерода толщина цементитной сетки увеличивается.

Процесс производства

Оптимизация производства сталей перлитного класса связана с поиском наилучших сочетаний легирующих элементов: их, как известно, не должно быть много, поэтому исследования отличаются тщательностью.

В частности, для улучшения прокатки регулируют предельный процент ванадия и кремния ванадия и кремния – элементов, повышающих эксплуатационные показатели данных сталей.

Результаты механических испытаний показывают, что подобные легирующие добавки благоприятно влияют на механические свойства сталей, особенно тех, что касаются прочности на разрыв. Кремний упрочняет перлит, в основном за счет твердорастворного упрочнения ферритной фазы. Ванадий увеличивает прочность перлита, в основном за счет дисперсионного упрочнения перлитного феррита. При добавлении по отдельности эти элементы обеспечивают относительно большее упрочнение при более высоких температурах превращения. При добавлении в комбинации (ванадий+кремний) поведение отличается, и достигается существенное увеличение прочности при всех исследованных температурах превращения (от 550°C до 650°C).

Особенности сварки

Сварка перлитных сталей, независимо от способа, обычно не встречает никаких сложностей. При сварке происходит локальное плавление, повторное затвердевание и последующее охлаждение до комнатной температуры.

Микроструктура в зоне термического влияния включает центральную область расплава с аустенитом, который получен путём локального нагрева перлита. При условии, что сварной шов достаточно медленно охлаждается до комнатной температуры, в области сварного шва образуется перлит. Он может иметь другой размер зерна, чем исходный материал, но будет обладать аналогичными свойствами. При повышенной скорости охлаждения равновесный фазовый переход не происходит, поэтому в зоне расплава из аустенита образуется мартенсит. В результате сварной шов становится твёрдым и хрупким, что для механического соединения деталей нежелательно. Чтобы избежать этой ситуации, обычно уменьшают скорость охлаждения или подвергают сварной шов термообработке (отпуску).

Сферы применения

Стали перлитного класса в исходном состоянии хорошо обрабатываются методами обработки резанием, поэтому применяются в качестве распространённых конструкционных материалов, в том числе, изготавливаемых штамповкой и сваркой.

При необходимости повышения прочностных свойств проводится термообработка, которая заключается в закалке с последующим низким отпуском. Она выполняется преимущественно в масло, что позволяет наиболее полно произвести аустенитное превращение.

В настоящее время перлитные стали являются самыми прочными и в то же время пластичными материалами. Однако не рекомендуется применять их для изготовления продукции, работающей в условиях высоких температур, поскольку жаропрочность перлитных сталей невысока.

Все о перлитных сталях

Потребителям металлов важно выяснить, что это такое — перлитные стали, какие марки к ним относятся. Необходимо разобраться, каково влияние перлита на свойства и структуру стали. Еще один важный нюанс — узнать, где применяют жаропрочные стали.

Характеристика и состав

Сразу стоит указать, что перлитные стали принято относить к слаболегированному и среднелегированному типам. Когда их отожгут или прокатают на специальном оборудовании, можно обрабатывать конструкции самыми разными режущими приспособлениями. С химической точки зрения перлитная сталь традиционно представляет собой смесь железа с углеродом. Перлитом металловеды называют эвтектоидное сочетание феррита и цементита. Эта микроструктура появляется при относительно медленном понижении температуры менее чем до 727 градусов.

Одновременно гамма-железо переходит в другую форму — альфа-железо. Этот процесс сопровождается понижением концентрации углерода. В доэвтектоидной стали содержится довольно много феррита. Дисперсность сплава определяется степенью его переохлаждения в процессе производства.

Относительное количество углерода может гибко варьироваться, но оно не может превосходить 2,14%.

При этом суммарная доля легирующих компонентов должна достигать максимум 5%. Такие особенности химического состава позволяют добиться отличного результата и получать превосходные сплавы почти любого назначения. Необходимо понимать при этом, что перлит эвтектоидной стали отличается от сорбита и троостита только уровнем дисперсности. Чем она выше, тем тверже и прочнее оказывается образец. Поэтому варьирование этих структур не менее актуально, чем корректировка по углероду.

Кристаллическая решетка сталей меняется несколько раз, при различных температурах — 768, 898, 910 и 1390 градусов. Пластинчатый перлит получается в том случае, если сплав стремительно остужают, и входящий в его состав цементит приобретает форму пластинок на микроуровне. Но если остужать заготовку еще быстрее, вместо этой микроструктуры получатся совершенно другие образования.

Характерное для перлита влияние на свойства стали — не только увеличение прочности и повышение твердости, но и уменьшение подвижности диспозиций; сульфидно-оксидная коррозия вполне вероятна, однако существенную опасность имеет только при высоких температурах.

Перлитные стали относятся к самым разным категориям сплавов в зависимости от точного состава, химических и физических свойств, области применения. По классам качества выделяют:

- металл обыкновенного качества;

- качественную продукцию;

- высококачественные партии.

По способу производства в основном упоминают такие виды, как:

- мартеновские;

- бессемеровские;

- тигельные;

- получаемые в кислородных конвертерах;

- вырабатываемые в электрических печах.

Выделяют такие категории (марки) сплавов, как:

- инструментальные;

- конструкционные;

- специальные;

- штамповочные;

- жаропрочные;

- строительные стали.

Маркировка легированных сталей иллюстрирует количественное содержание углерода. Дальше буквами показывают содержание легирующих компонентов. Если их доля менее 1,5%, эту концентрацию просто не пишут. Углеродистые сплавы четко отличают от легированных образцов. Они не взаимозаменяемы.

Сталь, имеющая структуру перлит и цементит вторичный в комбинации с ледебуритом, мало отличается от доэвтектического чугуна.

Что касается сплавов конструкционных с пределом текучести свыше 360 МПа, они маркируются как М03 или W03. По свариваемости также выделяют группы:

- М02 (сталь низколегированная, содержание хрома и молибдена);

- М01 (перлитная группа с текучестью до 360 МПа);

- М04 (высокохромистые сплавы).

По вхождению углерода выделяют прежде всего эвтектоидную сталь. В ней содержится точно 0,8% этого элемента; при меньшей концентрации говорят о доэвтектоидной, а при большей — о заэвтектоидной группе. Доэвтектоидный сплав еще относят к феррито-перлитной категории. В эвтектоидном металле встречается пластинчатый либо зернистый перлит. Заэвтектоидная продукция состоит из перлито-цементитной комбинации.

Сталь 45 перлит относят к доэвтектоидной категории. Этот металл необходимо улучшать (к примеру, отжигая его или закаливая). Необходимые качества достигаются только после перевода в аустенитное состояние. То же самое относится и к стали 60 перлит; она предназначена для различных конструкций и содержит относительно много марганца. Иногда применяют и подкаливающиеся перлитные стали, но это уже прерогатива узких специалистов.

Производство

Очень интересно выяснить, как все это получают. Выработать перлит в легированной стали трудно даже при отлично поставленной термообработке. Образование эвтектоида усложняется вовлечением в процесс вспомогательных веществ. Порой между различными структурами легирующие компоненты распределяются неравномерно. Добавлять большое количество хрома не рекомендуется. Введение дополнительных компонентов позволяет улучшать характеристики сплава. Так, никель улучшает свариваемость металла. Титан увеличивает не только плотность, но и эластичность материала. Последовательность производства та же, что и у сталей других типов: плавление шихты, кипение ванны, раскисление. Подвергают отжигу на зернистый перлит как эвтектоидные, так и заэвтектоидные сплавы.

Процедура отжига подразумевает:

- прогрев до точки полного или неполного отжига (в зависимости от конкретного состава);

- поддержание в равномерно прогревающемся состоянии;

- после достижения фазового перехода — постепенное охлаждение сплава с учетом всех особенностей конкретной плавки.

Применение

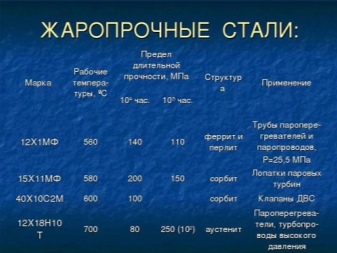

То, где применяют перлитную сталь, зависит от ее конкретных характеристик. Так, потребителями жаростойких или теплоустойчивых продуктов являются производства:

- котельного оборудования;

- турбин;

- компрессоров;

- печей;

- паропроводов;

- запорной арматуры.

Хорошими примерами перлитных сталей являются:

Из 15Х часто делают втулки и шестеренки, валики и толкатели. Сплавы 40ХГ идут на штоки, болты и шпильки. Материал 35ГС востребован производителями арматуры с периодическим профилем. Продукцию категории 16Г2АФ обычно отпускают для изготовления металлических ферм. Получают из нее и иные металлоконструкции.

Очень важное значение имеет точное определение свариваемости и конкретных параметров, при которых сплавы могут быть сварены оптимальным образом.

Большой проблемой является образование холодных трещин и потеря прочности в местах, которые обрабатывают сварщики. Профессионалы часто прибегают к подогреву свариваемых изделий. В технологии сварки есть и иные нюансы:

Перлитный класс стали: описание и сварка

Перлитный класс стали - это металл, принадлежащий к низколегированному и среднелегированному типу. Чаще всего такое сырье используется в качестве конструкционной или инструментальной стали. Перлитная и ферро-перлитная структура данного материала после прохождения отжига или же после проката отлично поддается обработке любыми режущими инструментами.

Общее описание стали

Для того чтобы перлитный класс стали имел достаточно высокие механические параметры эксплуатации, необходимо провести закалку. Чаще всего для этого используется масло, а также нужно правильно провести процедуру отпуска. Благодаря такой обработке, удается повысить такой параметр, как прочность, к примеру, или износостойкость и твердость.

Стали перлитного класса выделяются минимальным содержанием легирующих элементов. Среднее содержание в мартенстиных сталях, а наибольшее количество в аустенитных.

Из-за малого количества добавок и модификаторов такие свойства, как жаростойкость, к примеру, также достаточно малы потому, что недостаточно хрома в составе. Использовать такой материал с температурой более 550-580 градусов по Цельсию нельзя.

Марки и характеристики

Разнообразие марок стали перлитного класса не слишком большое, всего их около восьми. Среди них есть 12Х1МФ (12ХМФ), 20Х1М1Ф1ТР (ЭП182) и другие. На сегодняшний день используется то название марок, которое идет первым. Маркировка, указанная в скобках - это старая, однако она все еще может кое-где встречаться. Стоит отметить, что сталь данного класса при содержании углерода до 0,35% от всей массы и с количеством легирующих элементов до 2-5% достаточно популярна. Основная причина широкого распространения - это дешевизна и относительно неплохие механические качества.

Сталь перлитного класса чаще всего используется, как конструкционный материал. Стоит также отметить, что свариваемость стали с содержанием углерода до 0,35% и легирующими элементами в пределах 3-4%, достаточно неплохая.

Сварка перлитной стали

Стоит отметить, что при сварке сталей перлитного класса наиболее выгодным будет использовать элементы, которые применяются при сварке стали с низким коэффициентом легирования. Если для этого используется ручная электрическая дуговая сварка, то лучше всего применять такие электроды, которые имеют фтористо-кальциевое покрытие. В таком случае будет обеспечена высокая устойчивость металла шва против таких дефектов, как кристаллизация, к примеру. Кроме того, прочность сварного шва также будет достаточно удовлетворительной.

Что касается режимов сварки, а также температуры, которая должна использоваться для такого материала, то наиболее выгодно использовать те варианты, которые подходят для работы с высоколегированной сталью.

К примеру, если марка перлитной стали 15ХМ или 12ХМ, то температура во время сварки должна быть примерно 400-450 градусов по Цельсию. Для работы применяется ручная электродуговая сварка. В качестве электродов чаще всего выбираются такие марки, как Э42А или проволока типа Св-08А. Что касается процедуры отпуска после сварки, то ее можно не проводить вовсе или же проводить при температуре 630-650 градусов по Цельсию.

Перлитные стали

Перлитный вид стали является разновидностью жаропрочных металлов. Относится к низко- и среднелегированному классу и применяется в качестве конструкционной или инструментальной стали. Этот тип удобно обрабатывать после отжига или проката на любом оборудовании.

Поскольку перлитные виды стали используются достаточно широко, потребителям важно знать, что они собой представляют, каких бывают марок. Также следует разобраться, как влияет перлит на функции стали и ее структуру. Не менее важный нюанс – сферы применения.

Описание перлитной стали

Низколегированные виды перлитной стали относятся к жаропрочным. Легирующие добавки хрома и молибдена позволяют повысить температуру эксплуатации изделий из перлитной стали при температуре в диапазоне +450…+550 °С, а добавление ванадия повышает этот показатель до +600 °С.

Жаропрочные типы перлитной стали, благодаря внесению в их состав хрома, не только приобретают устойчивость к воздействию высокой температуры, но и значительно повышают свою коррозионную стойкость. Дополнительным плюсом легирования сплавов молибденом становится повышение их прочности в условиях воздействия экстремальной температуры.

VT-metall предлагает услуги:

Лазерная резка металла Гибка металла Порошковая покраска металла Сварочные работы

Ванадий также используют в качестве легирующей добавки. При его соединении с атомами углерода и образовании высокодисперсных карбидов прочность металла повышается.

Для оптимизации физических характеристик стального сплава производят нормализацию, а также закалку с последующим температурным отпуском. Результатом такой обработки становится получение феррито-перлитных видов стали с дисперсной карбидной структурой.

Перлитные разновидности стали используются в производстве:

- шестерен, втулок крестовин, цилиндров и многих других деталей, работа которых связана с воздействием высокой температуры (до +500 °С);

- звеньев трубопроводных магистралей, паронагревательного оборудования, коллекторов и прочих деталей и узлов, эксплуатируемых под воздействием высокой температуры и давления;

- узлов и деталей оборудования, работающих при температурах от +585 °С;

Для того чтобы сталь перлитного класса приобрела в полной мере свои высокие эксплуатационные качества, ее необходимо подвергнуть закалке в масле. После закаливания металл нужно отпустить, соблюдая соответствующие параметры. Такая обработка дает возможность добиться максимальных показателей по прочности, износостойкости и твердости.

Производство перлитной стали

Выработка разных типов перлитной стали представляет собой интересный и сложный процесс. Формирование перлитов в структуре легированной стали достаточно проблематично, даже если соблюдены все параметры термической обработки. Поскольку в процесс вовлечены все присутствующие в составе сплава добавки, это затрудняет получение эвтектоидной структуры.

Распределение легирующих элементов в зонах с разной структурой не всегда бывает равномерным. Особенно нежелателен в этом отношении избыток такой добавки, как хром. В то же время добавление в сплав легирующих добавок необходимо для улучшения физико-химических характеристик металла. Включение никеля положительно сказывается на свариваемости, а введение титана позволяет повысить не только плотность, но и эластичность.

Производство металла состоит из расплавления шихты, кипения ванны расплавленного металла и раскисления. Отжиг на зернистый перлит применяется как для эвтектоидных, так и для заэвтетоидных сплавов.

Отжиг включает в себя:

- нагрев с выходом на точку отжига, который может быть полным или неполным;

- выдержку для равномерного прогревания;

- медленное остывание металла после достижения фазового перехода.

Время каждого из этапов определяется, исходя из требований к конкретному процессу выплавки.

Структуру перлитной стали, как правило, классифицируют по трем количественным параметрам:

- Процентному содержанию ферритов и перлитов.

- Величине межпластиночных интервалов в структуре сплава.

- Размеру сгущений перлита.

На величину этих показателей влияет температурный режим. Полное формирование перлитных структур в результате постепенного охлаждения сплавов с содержанием углерода от 0,2 до 0,8 % требует соблюдения определенных условий.

При содержании углерода в концентрации менее 0,6 % получается вырожденный перлит, имеющий низкую текучесть при высокой пластичности и большой коэффициент линейного растяжения.

Для углеродистых видов перлитной стали, которые содержат углерод в концентрации, превышающей 0,6 %, характерно наличие нормальных пластинок цементита, обуславливающих высокую текучесть. Все эти сорта, как правило, не имеют специальной маркировки.

Как легированные, так и нелегированные марки относят к малоуглеродистым или среднеуглеродистым конструкционным видам стали. Чаще всего используются низколегированные сплавы, содержащие от 0,3 до 0,6 % углерода. Стали этого класса обычно легируют добавлением хрома, молибдена и никеля. Марки 20Х, 50ХН и 30ХМ и подобные им являются типичными представителями этого класса.

Классификация видов перлитной стали

Существует множество классификаций сплавов перлитного класса. Принадлежность к тому или иному виду зависит от ряда параметров. Сталь разделяют на группы по составу, химическим или механическим свойствам. Кроме того, в основе систематизации может лежать область их применения.

По качеству сплава эти виды стали делят на три основных категории:

- обыкновенные;

- качественные;

- высококачественные.

Также, описывая тот или иной сплав, упоминают способ его получения. Перлитная сталь может быть:

- мартеновской;

- бессемеровской;

- тигельной;

- полученной в кислородном конвертере;

- вырабатываемой в электрической печи.

По области применения сталь может быть:

- инструментальной;

- конструкционной;

- специальной;

- штамповочной;

- жаропрочной;

- строительной.

При маркировке легированных сортов первым делом указывают их углеродистость. Далее буквами обозначают содержащиеся в сплаве легирующие добавки, если процентное содержание превышает полтора процента (в противном случае их не указывают). Такая маркировка необходима из-за того, что у углеродистых и высоколегированных видов стали разные области применения и заменить одну другой нельзя.

Перлитные типы стали, содержащие вторичный цементит и ледебурит, практически идентичны с доэвтектическим чугуном.

Конструкционные группы стали, имеющие предел текучести более 360 МПа, маркируют буквами М или W 03.

Также в основе классификации часто лежит свариваемость:

- М02 – низколегированные перлитные типы стали с добавлением хрома и молибдена;

- М01 – перлитные виды стали с пределом текучести менее 360 МПа;

- М04 – перлитные типы стали с высоким содержанием хрома.

Также перлитные виды стали разделяют по их углеродистости. Так, эвтектоидные содержат строго 0,8 % углерода. Меньшее процентное содержание этого элемента позволяет отнести сплавы к доэвтектоидным, а большее – к заэвтектоидным. Для стали эвтектоидной группы характерно содержание пластинчатого или зернистого перлита. Доэвтектоидные содержат феррито-перлитную комбинацию, а заэвтектоидные – перлито-цементитную.

Доэвтектоидный сплав 45 перлит подлежит улучшению путем отжига или закалки, так как требуемых характеристик металл достигает только в аустенитном состоянии. Такая же ситуация и со сталью 60 перлит, относящейся к конструкционным и содержащей марганец в сравнительно высокой концентрации. Применение подкаливания для улучшения перлитных сплавов встречается достаточно редко.

Сфера применения перлитной стали

Использование перлитных сплавов для изготовления тех или иных деталей или конструкций определяется ее свойствами. Например, из жаропрочных и жаростойких марок выполняют:

- котельное оборудование;

- турбины;

- компрессоры;

- печи;

- паропроводы;

- запорную арматуру.

Наиболее распространенные стали перлитного класса:

- 15Х – идет на изготовление втулок, шестерен, валиков и толкателей.

- 40ХГ – используется при изготовлении штоков, метизов и шпилек.

- 16Г2АФ – конструкционная сталь, идет на металлические фермы.

- 35ГС – часто служит материалом для арматуры, имеющей периодический профиль.

Перлитные типы стали изначально хорошо поддаются механической обработке. Такой металл без проблем режется, поддается штамповке и хорошо сваривается, что делает его одним из наиболее часто применяемых.

Для того чтобы повысить прочность перлитной стали, ее подвергают термической обработке. Как правило, производят закалку в масле и низкий отпуск, что создает необходимые условия для аустенитного превращения стали.

Сваривание перлитных сталей обычно производится методами, которые применимы ко всем низко- и среднелегированным металлам. При использовании ручной электрической дуговой сварки лучше всего в этом случае подойдет применение электродов с фтористо-кальциевым покрытием, что обеспечивает защиту сварного шва от образования кристаллизации и микротрещин в околошовном металле. Такое соединение будет обладать хорошими прочностными характеристиками.

Рекомендуем статьи

Для сваривания деталей из стали перлитного класса оптимально подходят температурные режимы, которые применимы ко всем металлам с высоким процентным содержанием легирующих компонентов.

В целом, перлитные стальные сплавы широко применяются для изготовления деталей и узлов различных конструкций и механизмов благодаря высокой прочности в сочетании с хорошей пластичностью, однако их применение в производстве жаропрочных изделий ограничено.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Специальные стали: виды, примеси для легирования

Для придания сталям особых качеств используют специальные примеси, которые называют легирующими элементами. Они вводятся в состав сплава в процессе выплавки при создании определенных условий. В качестве подобных веществ используют никель, хром, титан, кобальт, молибден, алюминий и другие. В результате получают хромникелевые, марганцевые, кобальтовые, титановые стали и им подобные. Для углеродных сталей применяют в основном марганец и кремний, так как именно эти компоненты в нужных пропорциях придают нужные свойства подобным сплавам.

Основным параметрам для классификации специальных сталей является их структура. У таких материалов критические точки смещены книзу, а потому при медленном охлаждении на воздухе они могут приобретать дополнительные качества. На основании этого их подразделили на четыре класса.

Мартенситные стали

Структура таких материалов игольчатая и состоит из мартенсита, который подразумевает содержание углерода не менее 0,15 %, хрома около 11-17 % и ряда дополнительных компонентов в виде ванадия, никеля, вольфрама, молибдена. Она преобладает во многих чистых металлах и металлах, прошедших закалку. При этом в мартенситный компонент входит углеродный раствор железа в виде кристаллической решетки, которая имеет неравновесную структуру. Именно поэтому мартенситные стали обладают значительным внутренним напряжением. К таким материалам относят сплавы под марками:

- 20Х13 – содержит 12-14 % хрома, до 1 % марганца и кремния, 0,16-0,25 % углерода (легирование никелем не проходит);

- 10Х12НДЛ – отличается большим содержанием никеля (до 1,5 %);

- 18Х11МНФБ – в состав входят молибден до 1,1 %, хром 11,5 %, углерод 0,8 %, никель 1 %;

- 10Х9МФБ, 12Х11В2МФ, 13Х11Н2В2МФ и 15Х11МФ – легируются молибденом и ванадием в разных пропорциях.

Всем перечисленным материалам присуща высокая твердость, устойчивость к коррозии, жаропрочность, способность к самозакаливанию, водородоустойчивость и малая пластичность. Но при таких показателях они довольно хрупкие. В связи с этим их резка и сваривание довольно затруднительны.

Перлитные стали

Подобные специальные виды сталей относятся к низко- или среднелегированным. В их состав входит перлит и феррит. Причем оба компонента легируются хромом. В результате материал обладает высокой устойчивостью к хладноломкости.

Кроме этого, на исходные качества сплава влияет скорость охлаждения. При ее изменении перлит может приобретать различные переходные структуры. Но многое зависит от, какие легирующие примеси в стали содержаться. Некоторые могут способствовать повышению прочности, вязкости и чувствительности к термической обработке.

К перлитным сталям относятся 12МХ, 15ХМ, 12Х1МФ, 20ХМ, 25Х1МФ, 25Х2М1Ф, 18Х3МВ, 20Х3МВФ. Все материалы могут подвергаться закалке, но при разной температуре.

Аустенитные стали

Сплавы такого характера отличаются тем, что имеют наибольшее количество примесей. В результате этого они сохраняют структуру аустенита при любой скорости охлаждения. Для их упрочнения не прибегают к помощи термической обработки. Тем не менее, они могут иметь разные характеристики. При содержании хрома 12-18 % повышается устойчивость к коррозии, а при 17-25 % – хладостойкость. Также с помощью примесей можно изменять показатели по жаростойкости и жаропрочности.

В целом аустенитные стали обладают большой вязкостью, хорошей плотностью и высоким сопротивлением к механическому воздействию. Из негативных сторон стоит выделить трудность обработки резцом.

Перечень специальных сплавов этого класса довольно обширен, так как к нему относятся высоконикелевые, марганцевые, хромникелевые, хромоникельмарганцевые, метастабильные и другие сплавы.

Карбидные стали

Сплавы карбидного класса в своем составе содержат значительное количество углерода, хрома, молибдена, вольфрама и ванадия. Все эти компоненты способствуют формированию прочной аустенитной матрицы и устойчивых карбидов. При кристаллизации из жидкого состояния, в результате которого происходит уменьшение растворения углерода в аустените, в сплаве образуется ледебурит. Он способен сохранять высокую твердость при значительных температурах, а потому широко используется для изготовления инструментов для быстрого резания различных сталей. Наиболее ярким примером таких сталей является материал, выпускаемый под маркой Р6М5. Также к этому классу относятся хромовольфрамовые, хромомолибденовые, высокохромистые сплавы.

Влияние примесей на стали

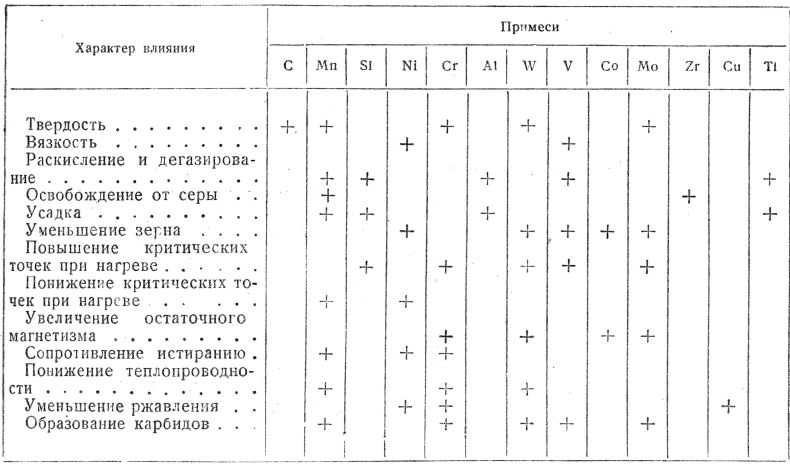

Различные примеси способны придавать металлам нужные характеристики. Так для повышения твердости используют углерод, марганец, хром, молибден. Улучшить вязкость помогают никель и ванадий. Для усадки используют марганец, кремний, алюминий. Сопротивление истиранию повышают марганец, никель, хлор. Отменную устойчивость к коррозии дают никель, хром, медь. Но важно не только правильно скомбинировать примеси. Итоговые характеристики во многом зависят и от их пропорций.

Например, специальные марганцевые стали должны содержать не менее 14 % соответствующего компонента. При отклонении этого показателя меняется структура сплава:

- 0,4-0,6 % – мартенситная;

- 10 % и 12 % – аустенитная;

- 0,5 % и 3,5 % – перлитная.

При этом содержание хлора остается неизменным во всех трех случаях. В целом Мn влияет на теплопроводность, поэтому нагрев и охлаждение таких материалов следует проводить с особой осторожностью. Изделия из него получают только посредством отливки, так как резка очень затруднена. Но марганцевые стали хорошо обрабатываются под давлением и не обладают магнитными качествами.

Еще одним примером специальных сталей является хромистый сплав. Соответствующий компонент относится к карбидообразующим, поэтому в некоторые стали добавляют не более 1 % Cr. Даже при таком содержании повышение критических точек неизбежно, поэтому обязательно проводят закалку материала при высоких температурах.

1 % Cr содержится также в инструментальных сплавах. В таком количестве он повышает твердость и режущие характеристики.

В последнее время легирование сплавов проводят не одним компонентом, а сразу несколькими. В таком случае удается увеличить влияние примесей на стали и получить материалы с особыми качествами. К таким относятся:

- быстрорежущие – не теряют твердости после нагрева;

- износостойкие – устойчивы к механическому изнашиванию, свариваются после нагрева;

- автоматные – дополнительно легируются свинцом, кальцием и селеной, обладают малой прочностью;

- пружинные – отличаются хорошей эластичностью, вязкостью и упругостью;

- строительные – характеризуются твердостью, ударной вязкостью и относительным удлинением.

Это далеко не весь перечень специальных сталей. Их существует великое множество, поэтому о составе или характеристиках того или иного материала лучше подробнее узнать у производителя.

Читайте также: