Почему стальные топливопроводы изнутри покрывают оловом свинцом или медью

Обновлено: 20.05.2024

Какие процессы будут протекать при атмосферной коррозии указанных пар в ней-тральной среде? Напишите уравнения катодных и анодных реакций.

Лужение — процесс нанесения тонкого слоя припоя (сплав олова со свинцом) на обрабатываемую поверхность. Для устранения на наружных поверхностях небольших неровностей, мелких вмятин и царапин применяют наплавку припоями ПОС-25 или ПОС-30 (цифры показывают процент содержания олова в припое).

Чистым оловом не лудят, так как при низкой температуре оно превращается в порошок. Чистым свинцом тоже нельзя лудить, так как свинец плохо смачивает металл и позже может стать причиной коррозии.

Оловянно-свинцовые припои, будучи мягкими соединениями, плавятся при температуре 190—300°С.

Прежде чем приступить к лужению, поврежденную поверхность подготавливают соответствующим образом, очищая ее от лакокрасочного покрытия, следов коррозии, налетов жира. Делается это одним из двух способов: механическим — с применением стальных щеток, шаберов и абразивных материалов, или химическим — с обработкой поверхности 25-процентным раствором серной кислоты. Обработку ведут до появления металлического блеска.

После этого обработанную поверхность промывают водой. Далее паяльником наносят тонкий слой пруткового припоя.

Паяльник и отдельные участки поверхности разогревают паяльной лампой, прижимая пруток припоя к месту пайки. Наносимого припоя должно быть достаточное количество — этим достигается более качественное формование поверхности, а стало быть, исключается необходимость в дополнительном лужении.

Далее приступают к разогреванию всей поверхности, и это делают до тех пор, пока нанесенный припой не приобретет вид однородной кашеобразной массы, которую можно перемещать с участка на участок для формования поверхности. При этом не перестают следить за пламенем паяльной лампы, так как при перегреве припой начнет капать, а этого допустить нельзя. Но если уж такое случилось и припой потек, то, пользуясь лопаткой из твердого дерева, пропитанного маслом, с гладкой поверхностью, можно предотвратить его cтекание и при формовании поверхности придать ей желаемые переходы.

Припой не следует также нагревать слишком долго. Формование поверхности желательно завершить как можно быстрее, пока припой не превратился в очень хрупкую массу. Если желаемая форма в грубом виде получена, приступают к обработке поверхности рихтовочным напильником и шлифовальным устройством.

Значительно лучше процесс лужения идет не с прутковым припоем, а с порошкообразным, который готовят из пруткового припоя, расплавляя его в металлической посуде. Полученную массу охлаждают на воздухе.

Как только масса приобретет серый цвет и станет рассыпаться, ее перекладывают в грубый брезент, растирают и просеивают. Подготовленную поверхность нагревают, чтобы порошкообразный припой пристал к ней. Работу ведут с паяльной лампой, лопаточкой, смоченной в отработанном масле, и волосяной кистью.

После устранения грубой правкой местных повреждений целесообразно выровнять поверхность панели припоем.

Небольшие неровности и углубления заполняют припоем, разглаживая его сначала лопаточкой, а затем волосяной кистью, чтобы поверхность была ровной и блестящей.

После отвердения припоя деталь протирают мокрым песком, промывают и сушат. Излишки припоя с лицевой стороны детали устраняют рихтовочным напильником.

Для заделки проржавевших мест можно использовать и такую технологию. Обрезать ножницами края отверстия, подогнуть их немного внутрь и облудить припоем. По контуру отверстия с запасом на прогнутую часть металла вырезать из латунной фольги толщиной 0,2 мм заплату. Облудив ее, припаять к краям отверстия, зашпаклевать и закрасить отремонтированное место.

А вот сквозные отверстия в кузове автомобиля можно заделывать имеющимся в продаже средством «The Body Patch». Это уникальная самоклеющаяся заплатка, с помощью которой гарантируется сверхпрочная заделка отверстия. При этом весь ремонт занимает считанные минуты. Открытый узор сетки из стекловолокна и сотни мельчайших отверстий в металлической заплатке прочно удерживают любой наполнитель. Теперь заделанную таким образом поверхность можн

E0 процесса Sn -2e- = Sn2+ равен -0.136 В,

E0 процесса Cu -2e- = Cu2+ равен +0.337 В,

E0 процесса Fe -2e- = Fe2+ равен -0.44 В;

т. о. олово на меди — анодное покрытие (-), олово на железе — катодное (+);

процессы для пары Sn-Cu в нейтральной среде с кислородной деполяризацией:

на аноде: Sn -2e- = Sn2+,

на катоде: O2 +4e- + 2H2O = 4OH-,

сумм. уравнение: 2Sn + O2 + 2H2O = 2Sn(OH)2↓;

процессы для пары Sn-Fe в нейтральной среде с кислородной деполяризацией:

на аноде: Fe -2e- = Fe2+,

сумм. уравнение: 2Fe + O2 + 2H2O = 2Fe(OH)2↓, при избытке O2: 4Fe + 3O2 + 6H2O = 4Fe(OH)3↓.

Как отличить олово от свинца к чему приводит свинец

Люди, не один день работающие с таким легкоплавким металлом как олово, отлично знают, что современные производители этого материала довольно часто пытаются выдать за олово какой-то сплав, в котором олово представлено лишь каким-то процентным соотношением.

Зачастую более дорогой и уникальный металл мешают с дешевым свинцом. Существует несколько способов, помогающих разобраться, как определить олово. Детально изучив множество вариантов, можно прийти к выводу, что по-настоящему действенных насчитывается несколько.

Технические параметры олова

Данный химический элемент известен более 3500 лет и изначально предназначался для изготовления столовых предметов. Современное потребление олова связано с консервной промышленностью.

Патент на способ хранения продуктов в жестяных банках принадлежит повару из Франции. С 1810 года человечество получило возможность долговременного хранения пищевых продуктов.

Олово является основным компонентом припоев, применяемых для пайки и лужения теплообменных аппаратов, радиаторов автомобильных двигателей, лужения медицинской и пищевой аппаратуры.

Материал используется для производства оловянной бронзы, обладающей отличными механическими, литейными, антикоррозионными свойствами. Такие сплавы применяются в деталях, предназначенных для эксплуатации в особых условиях и и при особой нагрузке.

Сплавом, обладающим низким коэффициентом трения, является баббит. Он содержит 83% олова, сурьму и медь. Его применяют в производстве подшипников. Благодаря устойчивому соединению сурьмы и меди сплав имеет высокую твердость.

Механизм работы подшипника и компоненты состава исключают возникновение механических повреждений на поверхности детали.

Олово обладает специфическими физическими свойствами:

- Его деформация сопровождается звуком, образованным в результате сдвига под воздействием силы.

- При температурах -39 °C и + 161°C олово превращается в порошок.

Истории известны случаи таких преобразований. Пуговицы, сделанные из чистого материала, на морозе теряли свою форму, а «оловянная чума» разрушала слитки металла.

Свойства и маркировка

Готовые сплавы на основе олова и свинца обладают рядом свойств, которые делают соединение уникальным:

- Температура плавления — до 500 градусов по Цельсию зависимо от процентного содержания легирующих добавок.

- Высокий показатель износоустойчивости.

- Стойкость к окислению выше, чем у чистых материалов.

Существует два вида соединений свинца: баббиты и припои. Первые обозначаются буквой «Б». Далее указываются буквы легирующих добавок, процентное содержание основного вещества, количество дополнительных компонентов.

Где можно найти олово в домашних условиях?

Для начала перечислим несколько основных источников, где можно найти олово. Их три:

- Консервные банки. Да, самые обычные жестяные банки. Олово здесь используется в качестве защитного слоя, который наносится на сталь. Но проблема в том, что слой металла очень тонкий, поэтому для извлечения олова придется освоить приемы металлургии.

- Припой, который используется для пайки. Радиолюбители хорошо знакомы с тем, что это такое. В данном случае припой состоит не только из олова, но и из свинца.

- Различные оловянные изделия: посуда, фигурки и т.д. Это один из самых реальных способов найти достаточное количество этого металла, потому что те же оловянные солдатики, знакомые нам с детства, изготовлены полностью из этого цветмета.

В пунктах приема также принимают различные отходы (шлак), обрезки луженой проволоки, белой жести и т.д.

Основные источники

Этот цветной металл окружает всех нас в быту. Мы перечислим основные источники, где можно достать свинец, поэтому вы можете выбрать тот, который подходит вам больше всего.

Из аккумулятора

Вышедшие из строя источники питания имеют большой запас цветного металла. Найти аккумуляторы можно на свалке, либо в гараже у знакомого автовладельца. Как правило, большинство людей будут рады избавиться от этого хлама.

Свинец в аккумуляторах содержится в виде свинцовых пластин. Чтобы достать их, нужно слить электролит в отдельную емкость, что предполагает полную разборку АКБ. Пластины находятся в кислоте, поэтому они должны обсохнуть в течение 24 часов. Помимо этого, сама разборка занимает достаточно много времени, при этом нужно соблюдать особую осторожность, потому что вам придется контактировать с опасными для здоровья жидкостями. Если вы не уверены в своих действиях, то аккумулятор можно сдать в пункт приема в неразборном виде. Специалисты сами проведут разборку, а также отправят потенциально опасные отходы на утилизацию.

Кабельный лом

Другим источником, где можно взять свинец, является кабельный лом. Как правило, металл содержится в защитной оболочке.

В пунктах приема кабельный лом ценится высоко, если он отвечает следующим требованиям:

- Содержание металла в оболочке – не менее 99%.

- Нормальный радиоактивный фон.

- Нет окислов.

- Отсутствие загрязнений.

Мягкий свинец достаточно легко снимается при помощи обычного ножа, но учитывайте, что сверху на него нанесен битум, который нужно предварительно удалить. Он хорошо плавится, поэтому избавиться от него можно, просто подержав какое-то время над огнем. Все эти усилия полностью себя окупают, потому что кабельный свинец намного чище того металла, который вы добудете из аккумулятора.

Рыбацкое грузило

Взять их можно у своих знакомых, увлекающихся рыбалкой. Есть и другой способ – купить их в специальном магазине для рыбалки, а потом переплавить, но это крайне сомнительный метод, который вряд ли принесет вам много прибыли.

Автомобильные колеса

В конструкции автомобильного колеса есть одна свинцовая деталь – груз для балансировки. Весит она всего 60 г, поэтому такой способ заработка больше подходит для специализированных автомастерских, а не обычных автовладельцев. Свинец также содержится в шрапнелях и подшипниках.

Другие источники металла

Есть места, где свинец содержится в достаточно больших количествах, но доступ к ним для рядового человека может быть затруднен. Первый источник – это счетчики. Данный способ подойдет тем, у кого есть знакомые, которые работают в энергетических службах и водоканале. Им часто приходится ставить или снимать пломбы со счетчиков. Они изготавливаются из свинца, поэтому их можно выгодно сдать, если их будет достаточно много.

Другой источник – это электролизные ванны, где есть этот металл в больших количествах. Они со временем приходят в негодность, поэтому это хорошее решение для предприятия избавиться от металлолома, получив при этом прибыль.

Стоимость оловянного лома

В наших пунктах приема больше всего ценится чистый металл – олово с маркировкой О1 и О2.

Чаще всего приносят различные виды припоя. Их стоимость зависит от содержания олова в них (ниже представлены виды припоя, в которых цифра – это процент содержания олова в составе):

- ПОС-90. Используется в ювелирном производстве, отличается наибольшим содержанием металла и, как следствие, более высокой ценой.

- ПОС-61. Применяется для монтажа радиотехнических деталей.

- ПОС-50. Используется для пайки деталей, для которых важна повышенная прочность.

- ПОС-40. Припой для пайки токопроводящих изделий из металла.

- ПОС-30. Наибольшее содержание свинца (70%). Используется для пайки стальных деталей.

Лом из консервных банок и жести считается наименее ценным. Этот цветной металла также содержится в бронзе, но бронзовый лом оценивается как отдельная категория.

принимает различные виды оловянного лома в строгом соответствии с действующим законодательством. Оплата возможна сразу же после взвешивания металлолома. Работаем официально, поэтому предоставляем все необходимые документы для государственных служб.

ТОП-3 способа, как определить техническое серебро, не выходя из дома

Техническим называют металл без добавок. Регламентируется максимальная доля примесей – 0,01%. Используется такой вид серебра для покрытия контактов, радиодеталей, во время пайки. Основная область применения – разные направления промышленности.

Техническое серебро пластины

Проверка серебряных монет

Особый подход необходим для оценки качества монеты. Чтобы проверить ее, подготавливают неодимовый магнит. Сувенир с дверцы холодильника не подойдет, т. к. требуется мощный источник магнитного поля. Его размер должен быть не менее 4х10 см. Устанавливают магнит под углом 45°, для чистоты эксперимента нужно обязательно проверить точность его расположения. Известно, что Ag не магнитится, однако наличие добавок можно определить. Для этого применяют мощный магнит. Когда прикладывают материалы разных видов, получают различные результаты:

- изделие не падает, а значит, содержит сталь;

- медленно скользит вниз – в составе существенная доля меди;

- падает более стремительно, магнитится слабо – содержится никель.

Серебряные монеты

Проверка старых серебряных изделий

В прежние времена практически не использовали добавки или их количество было меньше, чем сегодня. Пробы начали ставить сравнительно недавно – несколько столетий назад, а история применения драгметаллов насчитывает тысячелетия. Учитывая такие особенности, проверить, является ли вещь серебряной, способен лишь ювелир с помощью метода гидростатического взвешивания. Владелец может использовать подручные средства, но наверняка вряд ли сможет определить качество драгметалла.

Как узнать, столовая ложка серебряная или нет

Нужно изучить внешние признаки предмета. На драгметаллах ставится проба, но и на столовых приборах, которые изготовлены из простых материалов, тоже обнаруживаются обозначения:

Также используют домашние методы. Они актуальны, если на изделии нет опознавательных признаков, но имеются подозрения, что вещь драгоценная. Когда выбирается способ, как понять, что ложка серебряная, к числу наиболее эффективных относят метод, основанный на применении льда. Чтобы проверить драгметалл, кусочек кладут на столовый прибор. Если он быстро тает, значит, вещь серебряная, ценная (Ag отличает наивысший показатель теплопроводности).

Столовые ложки серебряные

Олово и его сплавы

Олово знакомо человечеству с древнейших времен. Именно этот цветной металл использовался для изготовления бронзы – сплава меди и олова. В то время бронза применялась для изготовления предметов быта, оружия, артиллерийских снарядов, поэтому олово считалось чуть ли не стратегически важным материалом.

В то же время сам металл был достаточно мягким и легко деформировался, поэтому он редко использовался в чистом виде. При этом он плавится при достаточно низкой температуре, что существенно упрощает его обработку.

Есть несколько основных отраслей, где применяется олово. Оно используется при производстве бронзы, а также припоев, используемых для соединения элементов в электронных схемах. Оловянные сплавы также используются для производства баббитов – это антикоррозионные покрытия, которые уменьшают силу трения в движущихся частях механизмов.

Зачем нужно определять олово?

Каждый из вышеперечисленных способов имеет свои плюсы и минусы. Практика показывает, что ошибиться в выборе подлинного олова достаточно тяжело. Его можно спутать разве что с серебром. Да и то, только из-за схожего внешнего вида. Как упоминалось ранее, олово окрашено в светло-серебристый цвет, что роднит его с традиционным ценным металлом – серебром.

Как правило, люди хотят узнать, как определить олово и какой перед ними металл тогда, когда в своем гараже, среди хлама находят металлические прутья неизвестного происхождения. На специализированных форумах в Интернете часто обсуждают эту тему. Однозначного ответа на вопрос, какой из способов самый эффективный, пожалуй, не существует. Поэтому человек может перепробовать каждый из них и самостоятельно выбрать лучший.

Как олово с оловянного порошка добывают?

Как осветлить олово?

Сферы применения

Оловянные сплавы раньше использовались для изготовления посуды, столовых приборов. Сейчас их гораздо чаще применяют для создания консервных банок. Из этого материла в соединении с другими компонентами изготавливают припои, которые бывают нескольких видов:

- Легкоплавкие — температура плавления не превышает 150 градусов по Цельсию.

- Среднеплавкие — становятся жидкими при нагревании от 200 до 500 градусов.

- Тугоплавкие — плавятся при температуре свыше 1100 градусов.

Физические свойства свинца

Археологические артефакты свидетельствуют о том, что этот химический элемент был известен человеку более 6000 лет назад. Его открытие связано с присутствием металла в рудах, содержащих серебро. При их выплавке материал выбрасывался в отходы, но со временем из него начали делать различные изделия: фигурки, водопроводные трубы. В настоящее время свинец применяется:

- для производства аккумуляторов;

- в кабельной промышленности — для создания защитной бесшовной оболочки;

- для изготовления красок и припоев;

- при строительстве защитных сооружений — для источников радиационного загрязнения (саркофагов);

- для производства сплавов на его основе (баббитов);

- для изготовления типографских составов;

- в медицине.

Состав

Как уже было отмечено выше, свинцовый припой обычно содержит Sn и Pb. Количество процентного содержания первого элемента обозначается цифрами, стоящими за буквами. Например, в ПОС-40 содержится сорок процентов станума, а в ПОС-60 – шестьдесят. Стоит отметить, что у ПОС-60 и 61 состав одинаковый, однако маркируются по-разному.

Многие зачастую не обращают должного внимания на состав сплава при занятии пайкой. Тем не менее данный момент очень важен, ведь он определяет характеристики монтажа и качество выполненной работы.

Лужение оловом

Олово – химически устойчивый элемент. Во влажной воздушной среде олово не окисляется, для него характерна слабая реакция с растворами кислот (серной, соляной, азотной). Продукты его коррозии безопасны для человека. Покрытия, содержащие олово, обладают пластичностью, выдерживают механические воздействия, обладают защитными свойствами.

Лужение — это технология нанесения на поверхность изделий и деталей тонкого слоя олова. Лужение выполняет две функции:

- Защита от коррозии.

- Подготовка поверхности к пайке. Поверхности, покрытые полудой, лучше смачиваются при пайке припоем.

Особенно актуально лужение для медных проводов. Меди свойственно быстрое окисление на воздухе, что является причиной нарушения соединения контактов. А это, в свою очередь, приводит к перегреву и возгоранию электропроводки. Поэтому перед пайкой зачищенные жилы проводов лудят.

Нанесение защитных металлических покрытий, в том числе из олова, применяется в приборо- и машиностроении. Информация об операции лужения отражается на чертеже детали. Правила обозначения на чертеже сведений о толщине покрытия, технологии лужения регламентируются ГОСТами:

- ГОСТ 9.306-85;

- ГОСТ 3.1704-81;

- ГОСТ 2.310-68.

Применение технологии

При лужении применяется олово или сплавы на его основе.

Оловянное покрытие применяется для:

- нанесения на латунные детали, которые подвергаются пайке;

- защиты поверхностей стальных изделий при азотировании;

- отделения металлических изделий способом нанесения слоя олова при сопряжении медных поверхностей со стальными или алюминиевыми с целью выравнивания электродных потенциалов;

- защиты от воздействия серы, содержащейся в изоляционном слое резины необходимо лудить кабель;

- нанесения коррозионностойкого покрытия на жесть, которая используется для изготовления консервной тары;

- защиты различных металлических изделий от появления ржавчины.

Оловянно-свинцовое покрытие (ПОС) используется в случае:

- подготовки радиодеталей к пайке и защиты их от коррозии;

- лужения проводов с целью улучшения способности к пайке.

Рекомендуемая толщина слоя полуды приведена в таблице.

| Назначение | Толщина, мкм |

| Защита стальных деталей: | |

| от коррозии | 21-24 |

| при азотировании | 9-12 |

| при гуммировании | 12-15 |

| Улучшение способности к пайке: | |

| пружинящие детали | 3-9 |

| стальные детали | 6-15 |

| детали из меди и медных сплавов | 3-9 |

| детали из алюминия и его сплавов | 6-15 |

Методы лужения

Технология лужения реализовывается путем плавления припоя, смачивания поверхности припоем и его дальнейшей кристаллизации на поверхности. Согласно ГОСТ 17325-79 под припоем следует понимать материал с более низкой температурой плавления по сравнению материалом, из которого сделана деталь. Лужение меди, алюминия и стали осуществляется оловом. Для справки в таблице приведены температуры плавления этих металлов.

| Металл | Температура плавления, градусы Цельсия |

| Олово | 232 |

| Алюминий | 660 |

| Медь | 1085 |

| Сталь | 1300-1500 |

Существуют два вида лужения:

- Гальваническое.

Этим методом в производственных условиях лудятся изделия различной формы и размера. При наличии специального оборудования можно лудить радио- и электротехнические детали в домашних условиях.Гальваническое лужение выполняется в электролите:

- лужение методом натирания;

- лужение методом погружения.

Гальваническая технология

Процесс базируется на использовании электрического тока и протекании электрохимических реакций. Лужение происходит методом погружения деталей в ванну со щелочным или кислым электролитом.

Основные достоинства гальванического нанесения полуды:

- обеспечение прочного сцепления полуды с металлической поверхностью;

- равномерность наносимого слоя;

- возможность контроля толщины покрытия, в том числе на изделиях сложной формы;

- получение слоя с низкой пористостью;

- экономное расходование полуды и припоя.

Основной недостаток заключается в высокой стоимости, обусловленной потреблением электрического тока. Этот процесс требует специального оборудования и высокой квалификации исполнителя. Лужение с использованием электролита связано со сложностью приготовления раствора. В ходе процесса должен вестись постоянный контроль концентрации щелочи или кислоты в электролите, а также состояния анодов и поверхности ванны.

При выполнении отдельных работ в радио- и электротехнике возникает необходимость лудить перед пайкой медные поверхности плат. Наиболее простой способ – химическое лужение.

Это гальваническая технология. Суть ее заключается в том, что в ходе протекания электрохимической реакции, ионы меди на поверхности замещаются ионами олова из оловосодержащего раствора. Чтобы осуществить такое лужение в домашних условиях понадобится паяльная ванна для лужения (лудилка). Ванны доступные по цене, компактные (диаметром около 80 мм, глубиной 35-40 мм), мощностью 150-300 Вт. Их можно применять для подготовки к пайке медных плат путем их погружения в припой, для нанесения полуды на электронные компоненты, для демонтажа радиоэлектронных элементов.

Раствор при гальванической обработке

Для лужения применяется два вида электролитов:

- кислые, содержат олово в форме Sn 2+ ;

- щелочные, олово содержится в виде аниона SnO8 2- .

Из-за того, что в этих электролитах олово имеет разную валентность, отличаются скорости его осаждения. В щелочном электролите олово осаждается в два раза медленнее, чем в кислом.

Из кислых электролитов наибольшее распространение получили:

- хлоридный;

- борфтористоводородный;

- сульфатный.

В кислых электролитах должны присутствовать поверхностно-активные вещества (ПАВ). Это могут быть клей, фенол или желатин. Если ПАВ не добавлять, то олово на катоде будет выделяться в виде кристаллов и не образует сплошной слой. Также в них должно быть достаточно свободной кислоты, чтобы подавлять гидролиз солей олова. В противном случае возникнут основные соли олова или труднорастворимые гидраты. Дополнительно для повышения электропроводности в состав раствора надо вводить проводящие соли (например, в сернокислом электролите — это сульфат натрия). Если учесть все эти требования, то можно повысить рассеивающие способности кислого электролита.

Щелочные электролиты имеют лучшую рассеивающую способность. Их целесообразно использовать для лужения некрупных деталей и деталей сложной формы.

Способов приготовления щелочных растворов много. Простым в приготовлении считается электролит, полученный из соли станната натрия. Он не содержит хлор-ионов, что снижает опасность корродирования стальных стенок лудильной ванны. Если при работе ванн возникают неполадки, то их легко устранить корректировкой свойств электролита.

Достоинства и недостатки электролитов приведены в таблице.

· использование для лужения деталей простой формы;

· высокая рассеивающая способность;

· получение плотного не пористого мелкокристаллического покрытия;

· невысокая плотность тока;

Раствор для химического лужения меди называют «жидкое олово». Его готовят таким образом. В 1 л дистиллированной воды добавляется 20 г хлористого олова, 40 г концентрированной Н2SO4, потом для снижения мутности 80 г тиомочевины. Для предотвращения образования кристаллов олова на поверхности, дополнительно в 200 мл воды растворяют 5 г вещества ОС-20. Затем растворы смешивают. Дают выстояться около трех часов. Потом в раствор погружают подготовленное и очищенное медное изделие, например, плату. После того, как на поверхности появится блестящий слой олова, раствор сливают.

Часто применяют метод кислотной пайки медных или алюминиевых проводов разного сечения. При этом в качестве флюса используется паяльная кислота. Благодаря ей создается надежное соединение металла и припоя, снимаются с поверхности изделий налеты и окислы. Самая распространенная кислота – водный раствор хлорида цинка.

При необходимости заменить паяльную кислоту можно:

- аспирином, растворенным в воде (1 таблетка на стакан воды);

- концентрированной уксусной или лимонной кислотой;

- концентрированной соляной кислотой (не подходит для пайки тонких деталей, так как может их повредить);

- паяльным жиром;

- ортофосфорной кислотой.

Горячее лужение

Горячее лужение может осуществляться одним из двух способов.

- Лужение погружением.

Процесс лужения следующий:

- подготовить деталь;

- погрузить ее в емкость с раствором хлористого цинка;

- клещами вынуть деталь из емкости;

- не удаляя с поверхности слой хлористого цинка, переместить в ванну с расплавом олова;

- выдержать деталь в ванне пока она не прогреется до 270-300 градусов;

- вынуть изделие из лудильной ванны, встряхиванием удалить лишнюю полуду;

- дать остыть;

- для удаления хлористого цинка промыть деталь в растворе извести или в воде;

- просушить в опилках.

- покрыть поверхность флюсом;

- перенести на поверхность немного припоя;

- прогреть поверхность паяльником;

- передвигая паяльник в разных направлениях выровнять толщину слоя полуды.

Для равномерного нагрева поверхности паяльник надо держать так, чтобы он прилегал к ней и концом, и рабочей боковой гранью.

Если нанести полуду требуется на крупные детали простой формы, то можно использовать другой метод:

- предварительно подготовить изделие (очистить поверхность, промыть, протравить);

- нанести на поверхность хлористый цинк, прогреть его паяльной лампой до закипания;

- после закипания посыпать поверхность припоем, дождаться его расплавления;

- насыпать на поверхность порошковый нашатырь;

- растереть жидкое олово по поверхности с помощью щетки или холщовой ветоши, удаляя при этом излишнюю полуду;

- дать детали остыть;

- протереть влажным песком, после промыть водой, высушить.

В случае некачественной подготовки поверхности изделия, толщина слоя олова может различаться, в некоторых местах слой может не припаяться. Тогда это место следует зачистить напильником, подогреть и повторить лужение.

Материалы и инструменты

Материалами служат олово и флюсы.

- Олово и сплавы.

При лужении используется олово марки 01 (Sn 99,1 %, примеси 0,1 %) и марки 02 (Sn 99,5 %, примеси 0,5 %). Чистое олово служит основой защитного покрытия для посуды.В качестве припоя при пайке олово не применяется, потому что при низкой температуре оно становится хрупкими. Долговечность обеспечивается добавлением к олову других компонентов, в основном свинца. Используются сплавы олова со свинцом: ПОС-18, ПОС-30, ПОС-50, ПОС-90. Цифра в обозначении показывает содержание олова в процентах. - Флюсы.

Облегчают очистку поверхностей от загрязнений, жиров и окислов, снижают температуру плавления. Самые распространенные флюсы – нашатырь (хлористый аммоний) и паяльная кислота (хлористый цинк). Часто при паянии меди и сталей используется их смесь.

В качестве инструментов применяются:

- измерительные приборы (линейка, рулетки, штангенциркуль);

- лудильные клещи для поддерживания и перемещения деталей;

- шаберы для соскабливания загрязнений с покрываемых поверхностей;

- кисти для нанесения смазки и очистки поверхностей;

- паяльные лампы для нагрева изделий перед нанесением полуды.

Выбор технологической оснастки определяется методом лужения и пайки. Применяется вспомогательное и основное оборудование:

- Ванны для гальванического лужения:

- стационарные;

- вращающиеся ванны-колоколы.

- Лудильные аппараты и установки.

Это сложные системы, состоящие из последовательно соединенных ванн для подготовки и лужения. Обычно они помещаются в кожух, оснащенный аспирационными зонтами, что улучшает условия труда. - Верстаки для лужения и выполнения вспомогательных работ.Верстаки бывают деревянные со столешницами из листовой стали или досок. Обязательно в столешнице должны быть отверстия для стекания жидкостей, используемых при лужении. Под верстаком устанавливают ванну для сбора жидкости.

- Ванны для обезжиривания.

Для химического обезжиривания поверхности используют различные емкости. Это может быть котел с крышкой или металлическая ванна, оснащенная змеевиком для подогрева раствора. Обязательное условие – вся применяемая посуда должна содержаться в чистоте. - Ванны для промывки поверхности.

Рекомендуется промывать изделия перед и после процесса лужения. Ванны могут быть выполнены из металла или дерева. Следует обеспечить в них непрерывное горячее и холодное водоснабжение.

Подготовка изделий

Качество подготовки поверхности детали к лужению определяет прочность ее сцепления с покрытием. Метод подготовки зависит от состояния поверхности.

- Обработка щетками.

Этот метод используется, если на поверхности изделия есть окалина или сильные загрязнения. Перед обработкой изделие рекомендуется тщательно вымыть. Для лучшего эффекта можно использовать абразивное вещество: песок, известь, пемзу. - Шлифование.

Так подготавливаются поверхности, имеющие неровности. При шлифовании можно воспользоваться абразивным кругом или наждачной бумагой. - Химическое обезжиривание.

Проводится специальными растворами: 5-10 % раствор едкого натра, 10-15 % раствор углекислого натрия; 10-15 % раствор фосфорнокислого натрия. Их необходимо подогреть до 60-80 градусов. Могут использоваться растворители жира: венская известь, бензин, керосин. При использовании бензина и керосина следует учитывать, что они взрыво- и пожароопасные.После удаления жира изделия следует промыть водой. Определить, удален жир с поверхности или нет, можно визуально. Если вода равномерно растекается по поверхности изделия, а не собирается на ней каплями, то поверхность обезжирена.

После подготовки можно проводить лужение деталей.

Правила безопасности труда при лужении

Основные правила безопасного проведения лужения металла:

- К работам допускаются совершеннолетние лица, обученные и прошедшие инструктаж по безопасности.

- В ходе работ могут возникнуть такие вредные и опасные факторы, как выделение паров, разбрызгивание флюсов и припоев, повышенная температура, может повыситься взрыво- и пожароопасность среды. Поэтому работники обеспечиваются респираторами, спецодеждой, защитными очками.

- В помещениях необходима общеобменная и местная вентиляция. Освещенность должна соответствовать категории выполняемых работ.

- Выполнение работ разрешается только при наличии исправного инструмента и оснастки, а также качественных материалов.

При лужении в домашних условиях обязательно выполнять такие требования:

- Не вдыхать пары нашатыря и кислот. При возможности использовать респиратор.

- Избегать попадания кислот на одежду и кожу.

- Работать в защитных перчатках.

- Для работы с нагретыми элементами пользоваться клещами.

Таким образом, лужение – доступный способ защитить металлические изделия от коррозии или подготовить их к пайке. Несмотря на затратность и трудоемкость, выполнение операций лужения доступно в домашних условиях.

Лужение от простого к сложному. Часть 1.

Иногда приходится заниматься вот такой вот фигней, но зато потом бэз проблем. Всё что на улице бывает, авто, косилки там разные и т.д. полезно предохранять.

Информация для любознательных в сфере защиты стали от атмосферной коррозии, путем её лужения в бытовых/гаражных условиях.

Тут все не так просто, поэтому сразу оговорюсь — много букв.

Материал постарался изложить от общего к частному и от практического применения к теоретическим основам — от "интересного к скучному".

Текст живой, вносятся правки и дополнения, также пришлось разбить на части, в одну не помещается.

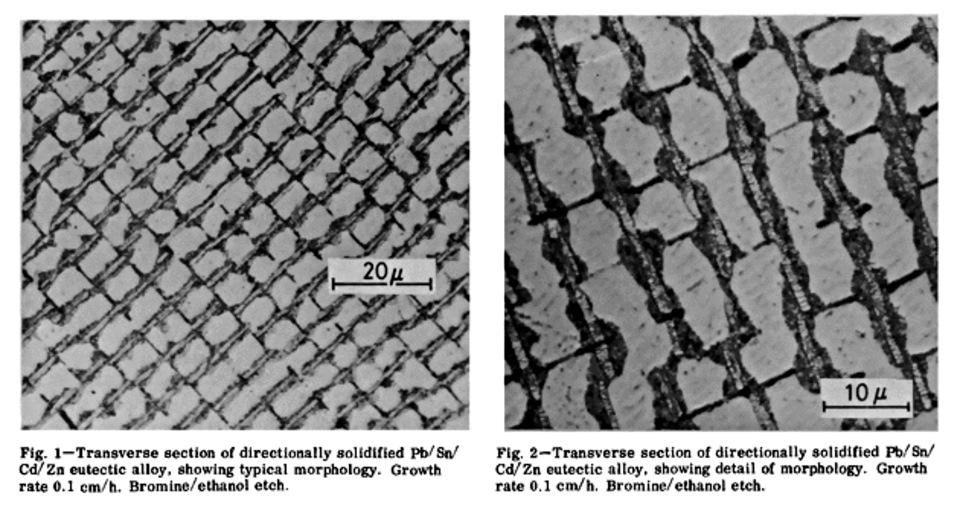

Картинки из книги ''Металлы и Человек'' 1962 года… Всё выше, выше и выыыше стремим мы полет наших птиц, И в каждом пропеллере дышит, спокойствие наших границ. Юрий Гагарин уже в космосе побывал впервые совершив орбитальный облет Земли за 108 минут и начиная с 62 года в честь этого события у нас есть праздник — День космонавтики

Собственно о чем тут или, проще говоря, оглавление:

0. Ограничения и субъективизм. (Привет IT-шникам начинаем с 0-ля).

Часть 1. Представлена здесь.

1. Обзор всего с связанного с темой, введение в курс дела так сказать.

2. Метод лечения пошагово на практике для наглядности и экономии Вашего времени.

Часть 2. В процессе.

3. Составы сплавов металлов применяемых тут для лужения — как, что и почему. Диаграммы состояния.

Часть 3. В планах. Заключительная.

4. Что то вроде итогов и полученных решений к применению в практике.

5. Заключение, выводы и т.д.

6. Ссылки на исходники и благодарности авторам.

0. Итак, его величество ноль. Можно смело пролистать, просто некоторые ограничения.

В данном обзоре представлено субъективное моё видение ситуации связанной с лужением в быту на основе собранных и изученных данных из разных источников иногда несколько противоречивых

Мнения расходятся в основном по примесям и %-ному содержанию элементов в сплаве.

Авторы используемого стороннего материала, являются авторами и т.д. и по-возможности указаны в исходниках в конце этой эпопеи.

Также конечно есть погрешности в исполнении в бытовой обстановке при вечной нехватке времени в современном обществе.

Результаты данного субъективного видения применены на практике, время покажет эффективность этих решений. Различные другие соображения, опыт и критика, конечно же, принимаются во внимание и дополнение!

1. С чего всё начиналось. Или почему танки не боятся грязи и как защитить металл своего коня…

Да с вопроса, почему так делается, что в машинках сами собой дырочки образуются и они разваливаются, а та же обычная чайная ложка/вилка может валяться фиг знает где и всё ей нипочем.

Позже в МАДИ была практика по производству карданных валов на ЗИЛе на Коломенской вроде, уже и не помню.

И после всего изученного, производство вилок кардана и т.д., на заданный вопрос:

— "Почему на делается хотя бы с марганцем сталь" (разница в себестоимости на тот момент выходила ~20%) не говоря уже о никеле, ответ был такой:

— "А зачем." Смесь воды с производственными газами не считается агрессивной средой!

Вот так и живем…

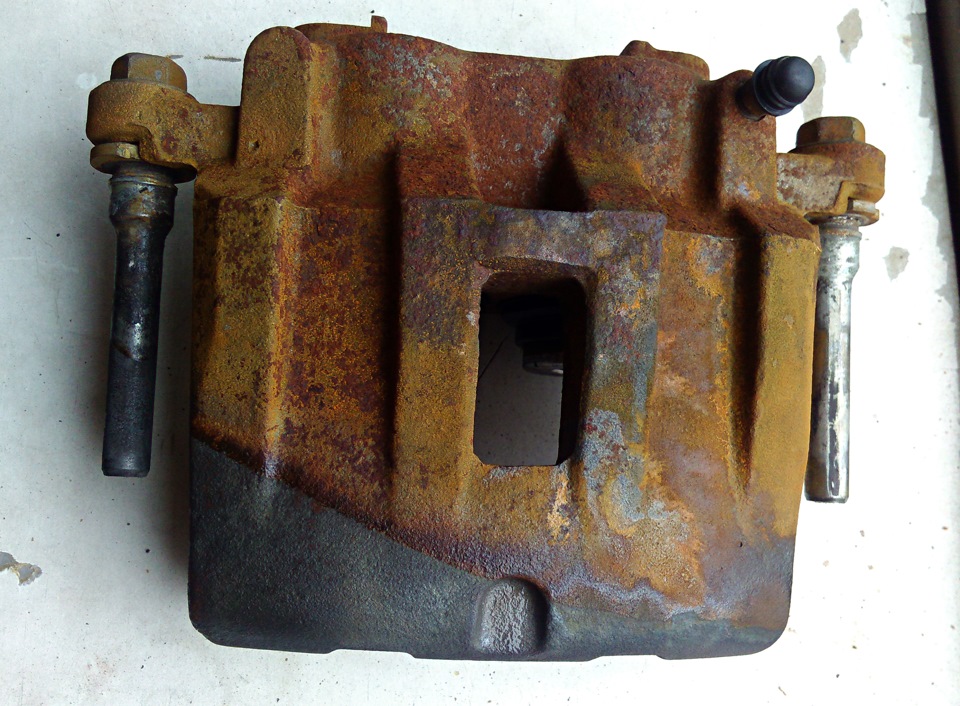

Вопрос опять возник сам собою, позже, уже в быту:

Давным давно был обнаружен забытый крепеж, который есть практически в каждом гараже, когда то луженый, что то припаивали, среди всяких остальных мелочей. Так вот, эти все мелочи были покрыты ржавчиной, а луженые были вполне себе ничего. Озадачило, что гальваника купленная в магазине за тоже время пошла рыжим узором (гайки, болтики). Ну и снова началось поверхностное, бытовое изучение вопроса. Почему всё так красиво при покупке и так ужасно пару зим спустя, и что же с этим делать…

Лужение, в принципе просто — паяльник, припой и канифоль! И вот… таким образом, незаметно оказываемся на первой стадии нанесения металла.

Давайте сначала, рассмотрим с чем же приходится работать и что нам предлагает рынок, лучше картинками.

Крепеж после удаления всей ржавчины в растворе лимонной кислоты и промыт простой водой, вот результат — новая ржавчина спустя несколько минут.

Наверное также заметили пару деталей без налетов ржи? Это олово-свинец работает.

Интересны также выделенные 6-ть новых болтиков из магазина которым хватило ~15-мин в слабокислой среде и покрытия (видимо цинка) как не бывало, всё — финита защита, что эквивалентно дорожным солям, городской зиме или щелочам при мойках. С полки все блестящие были, а откручивать приходится уже такие или еще хуже.

В данном обзоре ведется работа именно с крепежом и локальными мелочами: сварные швы, массы к кузову, элементы крепления, проушины… поскольку защита этих элементов металлом видится наиболее выгодной в эксплуатации и носит локальный характер.

Изобретательством "велосипеда" старался не заниматься т.к. до меня почти все эти пути проходили более знающие опытные люди и было бы неразумно вот так пренебречь их трудом и наработками, так что, в основном, задача была из существующих элементов технологии подобрать процесс/материал под свои локальные нужды и конечно проверить на практике.

И что же с эти всем делать?

2. Глава о том "что же с этим всем делать". Разбор самого процесса.

Как иногда делается лично мною исходя из практического опыта. Рассмотрим, каким образом покрывать металл легкоплавкими сплавами подручными средствами. Сейчас только процесс — без разбора, каким металлом именно покрываем, это позже — во 2ой части.

Вся "магия" будет показана применительно к стали на примере крюка-фиксатора запасного колеса от вжика, который также успел несколько поржаветь.

По пунктам:

2.1. Чистка, мойка

2.2. Подготовка поверхности

2.3. Подготовка непосредственно перед нанесением

2.4. Нанесение металла

2.5. Пост обработка

2.6. Финишная обработка

2.1. Чистка, мойка

С этим всё понятно каждый сталкивался. Любые средства эффективной очистки изделий как правило доступные механические и химические

Механические:

Без требований к поверхности использую пескоструй.

С требованием к сохранению — софтбластинг (содой) или ПАВы и несильные щелочи, кислоты.

Затем обезжиривание, удаление красок лаков и т.д. если нужно.

2.2. Подготовка поверхности

После очистки следует замачивание в кислой среде, которая избавляет от продуктов коррозии и остатков краски, они просто отслаивается через определенное время, даже с резьб.

Детали выдерживаются в 30% растворе лимонной кислоты в течение 4х+ часов при начальной температуре раствора ~80-85С для активации процесса, в почти герметично закрытой емкости. Можно без разогрева, но так дольше будет.

Почему лимонная — это эффективный доступный пищевой продукт, она не опасна в домашних условиях, реагирует даже со свинцом и не портит геометрию поверхности (посадочные места если есть).

Можно любую другую композицию, не дающую никаких покрытий после себя: фосфатов и т.д.

Ограничение состоит в том что имеющиеся на детали покрытия (цинк, хром и т.д.) также будут съедены этим раствором до основы, регулируется это выдержкой в растворе. Оцинкованные детальки можно окунуть на пару мин и сразу во флюс и металл.

Наш крюк с которым работаем.

Другой пример использования:

Во избежание повторного моментального окисления, металл не покидает этот раствор вплоть до самого процесса. Передержать не получится, даже если на неделю забыть. Финишем считается отсутствие окислов и потемнение основного металла в растворе.

Не рекомендуется одновременно обрабатывать разные металлы к примеру сталь и медь — медь охотно будет осаждаться на стали, омедняя её непрочным покрытием.

2.3. Подготовка непосредственно перед нанесением

Итак у нас есть готовый материал, что с ним делаем дальше.

Готовим вторую емкость для флюса любого доступного объема от рюмки до, в идеале, объема достаточного для замачивания всей детали полностью.

Флюс стандартный, активный в виде паяльной кислоты.

Паяльная кислота — Цинк хлористый [ ZnCl2 ] хотя это и соль, а не кислота или насыщенный раствор хлористого цинка в соляной кислоте — если металл всё еще не смачивается.

С его использованием в настоящее время эффективно можно очищать нефтепродукты, плавить высококачественный алюминий, оцинковывать, лудить, свинцевать и хромировать металлические изделия, осуществлять гальванические процессы.

Ванны с кислотой и с флюсом многоразовые т.к. остатки после процесса годны в дальнейшем, несмотря на осажденный в них шлак.

Переносим деталь в ванну с флюсом без сушки.

В случае очень изъеденных деталей и там где не вымылись разного рода окислы и прочее, для уменьшения шлака в дальнейшем, деталь можно и нужно несильно прокалить горелкой до 100-200C затем окунуть снова в кислоту и далее во флюс серый налет раствориться во флюсе.

Если деталь не помещается, к примеру длинная трубка, то проливаем её флюсом полностью до момента когда он хорошо начнет смачивать поверхность, если не смачивает то греем горелкой и проливаем снова.

Если по порядку:

У нас есть готовая деталь смоченная или погруженная во флюс, лучше погруженная.

Готовим наносимый металл, плавим в рабочей емкости любым доступным способом, до полного расплавления с небольшим перегревом, к примеру для ПОС-30 ~300-350 можно больше, но окислы идут по поверхности сильнее. После нагрева перемешиваем и готовим/чистим сплав небольшими аккуратными вливаниями флюса на поверхность с удалением шлака, тонкая пленка окислов в дальнейшем всё равно будет образовываться тем больше, чем выше фактическая tсплава.

Очень поможет т.е. совершенно необходима вытяжка или вентилятор для удаления дыма от флюса и в общем то вредных и нередко токсичных паров металла.

И погружаем медленно! холодную деталь или её часть под флюсом в этот супчик, припой сам поползет по ней вытесняя флюс, а в итоге получим на поверхности ванны расплава уже шлак с кипением в металле и дымом от испарений.

Кипение поверхности ванны это знак что надо бы помедленнее, для мелких деталей не так актуально.

Если окунать быстро — готовьтесь к дождю из припоя вокруг. Вот даже нашел пример из жизни.

Почему погружение — всё просто сплав вытесняет флюс с примесями и окислами, газы и прочий шлак на поверхность, заполняя всю геометрию детали и герметизируя собой процесс.

1. Подготовленная 2. Специально очень грубо для наглядности, радиус работы флюса виден в изменении цвета металла. 3. Пост обработка, уже рельеф поверхности повторяет.

При поверхностном нанесении: проливании струей расплава или, что хуже, при размазывании по детали процесс длится дольше по времени и сложнее вытеснить шлак, вероятны остаточные дефекты под слоем и больше потери сплава на переплавку и окисление.

Пример первичного грубого проливания части детали, мотом всё оплавляется и сводится обратно в ванну расплава.

Мелкие детали гайки болты и т.д., можно просто положить плавать на поверхность сплава и припой сам поползет по ней заполняя всю её геометрию.

1. Шайба изъеденная ржавчиной и частично луженая погружением. 2-3. Крепеж исходный — травленый и луженый с очисткой от шлака.

Толщина слоя контролируется температурой связки сплав-деталь. Также необходимо выдержать деталь или её часть в ванне для прогрева её до t сплава.

При вынимании детали из ванны расплава все необработанные дефекты поверхности будут видны, будет виден непропай, остатки коррозии или новый налет если деталь побыла вне флюса какое то время.

Поскольку процесс воспроизводимый и повторяемый, то горячую деталь окунаем в 1вую ванну с раствором кислоты, таким образом при охлаждении бурно вытесняются остатки ржавчины или краски, грунта и прочие загрязнения.

Затем процесс повторяется: опять погружение во флюс и далее медленно в расплав, до тех пор пока металл покрытия полностью не сцепится с основой без дефектов. На всех этапах чистим зеркало ванны расплава удаляя шлак.

При этом нанесенный слой может быть неровный, некрасивый и заливы в мелких элементах, к примеру в резьбе — это нормально. Требование одно — полностью облудить деталь без непропаев.

Проводим дефектовку — если всё ок, двигаемся дальше.

Первичный черновой процесс закончен.

На выходе получаем "некрасивую" деталь полностью покрытую сплавом различной толщины.

2.5. Пост обработка

Доводка толщины покрытия производится горелкой с отбором лишнего металла любым способом, основная часть стекает в ванну, с резьбы можно согнать ударами о любую жаропрочную поверхность или продувкой воздухом и т.д.

После того как весь лишний металл удален приступаем к рафинированию (очистке) покрытия.

Горячая деталь отправляется в паяльную кислоту с шипением и снова нагревается до расплавления покрытия, это видно по собиранию флюса в капельки далее его чернению и снова охлаждение во влюс на данном этапе можно перегревать деталь полностью расплавляя покрытие. Будет видна разница, пары раз как правило достаточно. Если всё плохо и на поверхности какие то капли, частички и т.д., всё с начала т.е. снова в ванну с расплавом, а если всё ок, двигаемся дальше.

Пост обработка закончена.

На выходе получаем деталь с равной толщиной покрытия сплава с повтором геометрии во всех местах.

Следующий пункт не обязательный.

2.6. Финишная обработка

После того как у нас есть почти готовая деталь её хорошо бы немного отжечь при температуре как можно ближе к расплавлению используемого сплава, но не выше и опять же под слоем флюса. Горелка тут слишком грубый инструмент, но вполне применима. Лучше пользоваться термофеном. Снова греем деталь или несколько за раз, смоченных флюсом, до собирания флюса в капли по поверхности и сразу окунаем не быстро и полностью в 1ую ванну с кислотой. Остатки флюса и шлак отлетают от горячей детали и частично оседают на дне. Деталь приобретает ровность поверхности и характерный металлический блеск. Если окунать в воду могут остаться пятна на поверхности, кислота также чистит поверхность, как-бы финиширует её.

Работа с резьбой. 1. Начало пост обработки, выравниваем слой покрытия. 2. Полностью готовая деталь. Покрытие также является мет. смазкой для резьбы.

После охлаждения теплую деталь промываем в воде с любым бытовым моющим щелочным средством.

Для восстановления чистоты поверхности после промывки можно протереть любым растворителем уайт-спиритом и т.д.

Всё — финита финиш.

На выходе получаем готовое, для дальнейших действий, изделие. Поверхность может иметь слегка волнистое покрытие из-за охлаждения в жидкости.

Готово, гайка идет как по маслу. Процесс коррозии не проходит бесследно поэтому первые витки в начале резьбы остались неровные.

Итоги по данной технологии нанесения.

Покрытие является защитным от атмосферной коррозии, а также мет. смазкой для резьбы и при затяжке герметизирующей витки. Условия эксплуатации таких деталей и крепежа желательно не должны превышать 120-150С в зависимости от состава. Полной защиты может не быть по причине неполной адгезии грязей шлаков и т.д.

Конечно можно гальванически хоть цинком или кобальтом обработать, будет очень хорошо… но это за рамками данной работы.

По нанесению:

Для черновой обработки или "по-быстрому" достаточно первого шага со сгоном металла и охлаждением. Качество поверхности будет среднее, чистота соотв тоже, защитные функции конечно же будут т.к. толщина достаточная, она саморегулируется, т.е. везде ~ равномерная.

Таким же образом можно лудить медь и даже алюминий если надо, к примеру клеммы.

Если остался ощутимый залив сплава в резьбе, скажем в гайке то берем болт и вкручиваем прямо в металл, своего рода нарезаем резьбу без затяжки гайки, пластичный сплав вмазывается как масло. Получаем авторскую резьбу именно под этот болт, все лишнее выйдет "мягкой стружкой". При последующей затяжке усилие равномерно распределится по этой прослойке сплава.

Охлаждаем, всегда в жидкость т.к. интересна мелкодисперсная структура сплава, он имеет более равномерный местный электрохимический потенциал, более устойчив к внутренней межкристаллитной коррозии. А отпускаем с небольшим нагревом для частичной перекристаллизации, и повышения пластичности, но это уже информация для следующего пункта.

Используемая оснастка и материал:

Обязательно вытяжка, жаропрочная подложка (керамогранит и т.д.), т.к. всё равно металл и флюс немного по сторонам будут разлетаться.

Также имеем 3 ванны: Кислота, флюс, металл.

Мет. емкости: для шлака и для сбивания лишнего расплава в переплавку.

Мет спонж такой же как для сухой чистки жала паяльника, удобно удалять мет примеси прямо по жидкому припою, дополнительно сцепляя металл с основой

Ну и всякие прихваты, "третья рука", щипцы — тут что удобнее.

По процессу вроде всё.

А так, самое простое решение: взять что есть под рукой и налепить как попало, на что придется — с неким результатом. К примеру ПОС-60 и искупать в нем, скажем, стальную гайку по-быстрому как есть. Всё будет красиво до момента истирания, отслаивания некачественного покрытия или его частичного разрушения, потом гайке "будет плохо".

Почему же сплав Олово-Свинец не подходит? Вот вам пример из жизни запаски, досталась одна по наследству. Кто то не проследил за шиномонтажом и влепился грузик в литье. Колесо — алюминиевое, груз из кого отлит — из свинца, соединено/забито это металлической скобой — ну чем не провод с хорошим пресс-контактом. Чего то не хватает… воды на всем этом великолепии, а конденсат прекрасно подойдет с нашим то климатом. И пошло-поехало потихоньку. Поэтому в качестве покрытия открыто Олово-Свинец стараемся не использовать.

Благодарю за внимание!

[ Часть 2. В процессе. ]

В кратце: во 2ой части работаем с составом покрытия. Двигаемся от Sn-Pb, через Sn-Pb-Zn, Sn-Zn, Sn-Bi-Zn в сторону сплава Sn-Cd-Zn-Pb лучше без Pb… или заменить на Bi. И другие варианты, один из которых припой Авиа-1 — tпл 200С или Авиа-2 с добавкой алюминия — tпл 250С.

Читайте также: