Поверхностное упрочнение стальных деталей

Обновлено: 14.05.2024

Конструкционная прочность часто зависит от состояния материала в поверхностных слоях детали. Одним из способов поверхностного упрочнения стальных деталей является поверхностная закалка.

В результате поверхностной закалки увеличивается твердость поверхностных слоев изделия с одновременным повышением сопротивления истиранию и предела выносливости.

Общим для всех видов поверхностной закалки является нагрев поверхностного слоя детали до температуры закалки с последующим быстрым охлаждением. Эти способы различаются методами нагрева деталей. Толщина закаленного слоя при поверхностной закалке определяется глубиной нагрева.

Наибольшее распространение имеют электротермическая закалка с нагревом изделий токами высокой частоты (ТВЧ) и газопламенная закалка с нагревом газово-кислородным или кислородно-керосиновым пламенем.

Закалка токами высокой частоты.

Метод разработан советским ученым Вологдиным В.П.

Основан на том, что если в переменное магнитное поле, создаваемое проводником-индуктором, поместить металлическую деталь, то в ней будут индуцироваться вихревые токи, вызывающие нагрев металла. Чем больше частота тока, тем тоньше получается закаленный слой.

Обычно используются машинные генераторы с частотой 50…15000 Гц и ламповые генераторы с частотой больше 10 6 Гц. Глубина закаленного слоя – до 2 мм.

Индукторы изготавливаются из медных трубок, внутри которых циркулирует вода, благодаря чему они не нагреваются. Форма индуктора соответствует внешней форме изделия, при этом необходимо постоянство зазора между индуктором и поверхностью изделия.

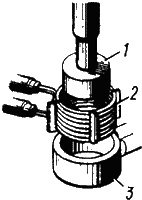

Схема технологического процесса закалки ТВЧ представлена на рис. 16.2.

Рис. 16.2. Схема технологического процесса закалки ТВЧ

После нагрева в течение 3…5 с индуктора 2 деталь 1 быстро перемещается в специальное охлаждающее устройство – спрейер 3, через отверстия которого на нагретую поверхность разбрызгивается закалочная жидкость.

Высокая скорость нагрева смещает фазовые превращения в область более высоких температур. Температура закалки при нагреве токами высокой частоты должна быть выше, чем при обычном нагреве.

При правильных режимах нагрева после охлаждения получается структура мелкоигольчатого мартенсита. Твердость повышается на 2…4 HRC по сравнению с обычной закалкой, возрастает износостойкость и предел выносливости.

Перед закалкой ТВЧ изделие подвергают нормализации, а после закалки низкому отпуску при температуре 150…200 o С (самоотпуск).

Наиболее целесообразно использовать этот метод для изделий из сталей с содержанием углерода более 0,4 %.

Преимущества метода:

большая экономичность, нет необходимости нагревать все изделие;

более высокие механические свойства;

отсутствие обезуглероживания и окисления поверхности детали;

снижение брака по короблению и образованию закалочных трещин;

возможность автоматизации процесса;

использование закалки ТВЧ позволяет заменить легированные стали на более дешевые углеродистые;

позволяет проводить закалку отдельных участков детали.

Основной недостаток метода– высокая стоимость индукционных установок и индукторов.

Целесообразно использовать в серийном и массовом производстве.

Газопламенная закалка.

Нагрев осуществляется ацетиленокислородным, газокислородным или керосинокислородным пламенем с температурой 3000…3200 o С.

Структура поверхностного слоя после закалки состоит из мартенсита, мартенсита и феррита. Толщина закаленного слоя 2…4 мм, твердость 50…56 HRC.

Метод применяется для закалки крупных изделий, имеющих сложную поверхность (косозубые шестерни, червяки), для закалки стальных и чугунных прокатных валков. Используется в массовом и индивидуальном производстве, а также при ремонтных работах.

При нагреве крупных изделий горелки и охлаждающие устройства перемещаются вдоль изделия, или – наоборот.

Недостатки метода:

сложность регулирования глубины закаленного слоя и температуры нагрева (возможность перегрева).

ПОВЕРХНОСТНОЕ УПРОЧНЕНИЕ СТАЛЬНЫХ ИЗДЕЛИЙ

Металлические конструкции, детали и оборудование испытывают колоссальные нагрузки в процессе работы, также они подвержены коррозионному разрушению.

Поверхностное упрочнение стальных изделий значительно повышает их твердость, усталостную прочность и антикоррозионную стойкость. Как следствие – детали и конструкции из металла становятся более надежными и долговечными.

САМЫЕ ПОПУЛЯРНЫЕ СПОСОБЫ УПРОЧНЕНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ:

1. Механический.

• Обработка дробью с помощью дробеструйного и дробеметного аппарата . Металлические конструкции, детали, оборудование и заготовки обрабатывают при помощи дробеметных и дробеструйных аппаратов.

Поток дробинок, разгоняемых центробежной силой и рабочими лопатками (в случае обработки дробеметным оборудованием) сталкивается с металлической поверхностью на скорости 80 – 100 м/с. От ударной силы металл сжимается, сопротивляясь, и тем самым укрепляется. Кроме того, дробинки также очищают поверхность от различных загрязнений, окалин и следов коррозии.

Дробеметная очистка повышает выносливость металлических деталей и конструкций в 2 раза.

• Обработка токарными и роликовыми станками. Этим способом осуществляют поверхностное упрочнение стальных изделий таких, как шейки валов, оси железнодорожных вагонов, валов коленчатых и прочих элементов.

2. Термический.

Метод заключается в том, что в процессе закаляют поверхностный слой металла. Сталь доводят до высокой температуры, после чего охлаждают. В результате этих действий верхний слой металлических деталей и конструкций получается более прочный, а сердцевина становится вязкой.

Чем быстрее по времени происходит нагрев, тем выше должна быть температура.

Допустим, когда сталь закаливают в печах, ее нагревают до 840 – 8600 ᵒС. Скорость нагрева при этом 400 ᵒС. При индукционном нагреве при скорости 2500 ᵒС закалку начинают с 880 – 9200 ᵒС, а когда скорость нагрева составляет 4000 ᵒС – начинают упрочнять с температур 930 – 9800 ᵒС.

Существует 3 способа прокаливания — высокочастотными токами (ТВЧ), газовыми или кислородными горелками и лазерным излучением.

Структура закаленного слоя состоит из мартенсита, а переходной зоны – из мартенсита и феррита. Поверхностное упрочнение стальных изделий не затрагивает глубокие слои металла. Чтобы укрепить сердцевину деталь нагревают со скоростью 100 – 10000 ᵒС до 10 секунд перед тем, как начать закалку.

После упрочнения прочность стали 45 – 55 HRC в наружном слое и 25 – 30 HRC в сердцевине.

3. Химико-термическая обработка стали.

Главное отличие химико-термической обработки (ХТО) от поверхностной закалки и обработки дробеметом – ХТО изменяет не только структуру поверхностного слоя, но и химический состав стальных изделий.

Виды химико-термической обработки:

1. Цементация.

Метод, при котором сталь насыщают углеродом. В итоге изделие получается прочным снаружи и вязким внутри.

После упрочнения концентрация углерода на поверхности стали составляет 1%. Глубина цементирования от 0,5 до 2,5 мм.

Цементацию проводят в твердой или газовой среде. В промышленных масштабах используют газовую цементацию, потому что этот метод занимает меньше времени, чем цементация в твердой среде – слой углерода в 1 мм образуется за 6 – 7 часов. Поверхность стали становится крупнозернистой.

2. Азотирование.

Сталь насыщают азотом. Изделия получаются прочные, износостойкие и хорошо сопротивляются коррозии. Азотированием укрепляют металл, который эксплуатируют в воде и паре. Детали опускают в аммиак при температуре 500 – 6000 ᵒС и выдерживают до 60 часов. Глубина азотированного слоя 0,3 – 0, 6 мм.

Азотированию подвергают детали, от которых требуют высокой прочности – зубчатые колеса, автомобильные цилиндры, шестеренки, втулки и т.д.

3. Цианирование.

Сталь насыщают азотом и углеродом. Поверхностное упрочнение стальных изделий проводят в расплавленных солях с NaCH и KCN или в газовой среде из смеси СН4 и NH3.

Если температура высокая — сталь больше насыщается углеродом, если низкая – азотом. Изделия после цианирования прочнее, чем после цементации.

При цианировании следует с особой тщательностью соблюдать технику безопасности, так как цианистые соли очень токсичны.

4. Диффузная металлизация.

Метод, при котором наружные слои конструкций, машин и оборудования насыщают металлами – алюминием, хромом, кремнием, бором. Сталь становится жаростойкой, прочной и лучше сопротивляется коррозии.

Металлизацию делят на твердую, жидкостную и газовую. При жидкостной деталь для упрочнения опускают в расплавленный металл. При твердой и газовой – обрабатывают летучими соединениями хлора с металлом. Температура при этом составляет 100 – 10000 ᵒС.

Поверхностное упрочнение стальных изделий – важный этап при производстве конструкций, деталей и оборудования в машино-, самолето-, судостроении, цементной и горнодобывающей сфере.

Поверхностное упрочнение стальных деталей

Многие детали работают в условиях повышенного износа поверхности. Поэтому есть необходимость эту поверхность как-то защитить. Это достигается методами поверхностного упрочнения.

Упрочнить поверхность – значит повысить свойства поверхности: твердость, износостойкость, коррозионную стойкость. Если надо изменить свойства, то это значит, что должна измениться структура поверхностного слоя. Для изменения структуры можно использовать деформацию, термическую обработку с нагревом различными способами, изменение химического состава поверхности, нанесение защитных слоев.

В основном методы упрочнения поверхностей можно разбить на две основные группы:

1) упрочнение изделия без изменения химического состава поверхности, но с изменением структуры. Упрочнение достигается поверхностной закалкой, поверхностным пластическим деформированием и другими методами.

2) упрочнение изделия с изменением химического состава поверхностного слоя и его структуры. Упрочнение осуществляется различными методами химико-термической обработки и нанесением защитных слоев.

Методы изменения структуры

Из методов упрочнения без изменения химического состава поверхности, но с изменением ее структуры, наиболее распространены способы поверхностной закалки и различные виды поверхностного пластического деформирования (ППД).

В сущности, деформация поверхности – это наиболее простой способ, при котором прочностные характеристики поверхности возрастают. Здесь использован следующий принцип. Если вспомнить кривую деформационного упрочнения, то окажется, что чем больше растягиваем металл, тем больше металл сопротивляется, тем больше сила растяжения Рmax (до определенного предела, конечно). Упрочняется металл и при кручении, и при сжатии. В технологиях ППД поверхностный слой металла деформируют (наклепывают) различными способами.

Основное назначение ППД – повышение усталостной прочности путем наклепа поверхности на глубину 0,2—0,4 мм. Разновидностями ППД являются дробеструйная обработка, обработка роликами, иглофрезерование, накатка рельефа и др.

Дробеструйная обработка - обработка дробью поверхности готовых деталей. Применяется для упрочнения деталей, удаления окалины. Дробеструйной обработке подвергают изделия типа пружин, рессор, звенья цепей, гусениц, гильзы, поршни, зубчатые колеса.

При обработке роликами деформация осуществляется давлением ролика из твердого металла на поверхность обрабатываемого изделия. При усилиях на ролик, превышающих предел текучести обрабатываемого материала, происходит наклеп на нужную глубину.

Обработка роликами улучшает микрогеометрию изделия. Создание остаточных напряжений сжатия повышает предел усталости и долговечность изделия. Обкатка роликами применяется при обработке валов, калибровке труб, прутков. На рис. 1 показан упрочненный поверхностный слой образца стальной оси железнодорожного вагона из стали 45. Микроструктура слоя представляет собой деформированные зерна феррита и перлита. Накатка роликом измельчила структуру, в поверхностном слое отдельные зерна неразличимы (рис.1,а). Там, где деформация была меньше, можно различить структуру, которая имеет направленность, характерную для деформации (рис.1,б). Глубину упрочнения контролируют по изменению микротвердости (рис.2).

|  |

| а | б |

Рисунок 1. Микроструктура поверхностного слоя стали 45 после накатки роликом

Рисунок 2. Изменение микротвердости по глубине поперечного сечения валов различного диаметра.

Иглофрезерование при помощи фрез, на поверхности которых находится от 200 тысяч до 40 миллионов плотно расположенных игл из высокопрочной стальной проволоки диаметром 0,2—0,8 мм, также позволяет проводить упрочнение поверхности деталей. Иглофрезерование применяют для обработки плоских и цилиндрических поверхностей, а также для очистки деталей от окалины. При иглофрезеровании тоже образуется упрочненный поверхностный слой (рис. 3). В данном случае упрочненный слой состоит из деформированных зерен феррита и перлита (рис.3, а). На поверхности, подвергавшейся обработке, видны следы фрезы (рис.3,б).

|  |

| а | б |

Рисунок 3. Микроструктура упрочненного слоя стали 20ХНР (а), исходное состояние-нормализация; поверхность после иглофрезерования (б).

Сущность поверхностной закалки состоит в том, что поверхностные слои стальной детали быстро нагревают выше температуры закалки, а затем охлаждают со скоростью выше критической. Основное назначение поверхностной закалки: повышение твердости, износостойкости и предела выносливости поверхности при сохранении вязкой сердцевины. Нагрев, в принципе, может быть осуществлен разными способами. В промышленности самым распространенным способом поверхностного упрочнения является индукционная закалка с нагревом токами высокой частоты. Как правило, упрочненный слой виден уже при макроструктурном анализе (рис. 4). Слева – нетравленный участок образца. Он сильнее отражает свет при съемке, поэтому выглядит темным. Справа – участок после травления. Закаленный слой хорошо виден.

Рисунок 4. Фрагмент автомобильной детали; макроструктура

И при макроструктурном, и при микроструктурном (рис.5,а) анализе видно, что упрочненная зона состоит из 2 слоев: светлый у самой поверхности и далее более темный. Верхний светлый слой имеет структуру мартенсита закалки (рис.5,б). Мартенсит образовался при быстром охлаждении поверхности. Более темный слой – мартенсит отпуска (рис.5,в). Это тот мартенсит, который тоже образовался при ускоренном охлаждении, но дольше находился при повышенной температуре, чего оказалось достаточно для того, чтобы произошел отпуск. В сердцевине детали на разной глубине могут быть сорбит или троостит (рис.5,г).

|  |

| а | б |

|  |

| в | г |

Рисунок 5. Микроструктура слоя (на рис.4), полученного закалкой ТВЧ: а – слои мартенсита закалки и отпуска, б – мартенсит закалки, в- мартенсит отпуска, г – троостит и мартенсит в сердцевине.

Методы изменения структуры и состава

К методам упрочнения с изменением химического состава и структуры поверхности относится химико-термическая обработка (ХТО). Она заключается в насыщении поверхностного слоя стали различными элементами при высокой температуре. В зависимости от насыщающего элемента существуют следующие разновидности химико-термической обработки: цементация, азотирование, нитроцементация (цианирование), борирование, диффузионная металлизация (алитирование, хромирование, силицирование и т.д.). Общим для всех видов поверхностного упрочнения является повышение твердости поверхностного слоя. Выбор метода поверхностного упрочнения детали зависит от условий ее эксплуатации, формы, размеров, марки выбранной стали и других факторов.

Наиболее широко используется цементация – насыщение поверхности стали углеродом. Цементация придает поверхности стали высокую твердость и износостойкость при сохранении вязкой и пластичной сердцевины. Окончательные свойства цементированные изделия приобретают после закалки и низкого отпуска. Цементации обычно подвергаются детали, изготовленные из сталей с содержанием углерода до 0,25%, работающие в условиях контактного износа и приложения знакопеременных нагрузок: среднеразмерные зубчатые колеса, втулки, поршневые пальцы, кулачки, валы коробок передач автомобилей, отдельные детали рулевого управления и т.д.

Цементированный слой имеет переменную концентрацию углерода по толщине, уменьшающуюся от поверхности к сердцевине стальной детали. Поэтому структура, которая формируется при цементации в поверхностном слое, будет иметь разное соотношение перлита, феррита и цементита. Различают четыре основные зоны стального изделия после цементации (рис.6 ):

Рис. 6. Микроструктура углеродистой доэвтектоидной стали 10 после цементации.

1 – заэвтектоидная зона, состоящая из перлита и цементитной сетки (рис.7а);

2 – эвтектоидная зона, представляющая собой перлит (рис.7б);

3 –доэвтектоидная зона, в которой по мере приближения к сердцевине уменьшается количество углерода, перлита, а количество феррита возрастает (рис.7в);

4 – исходная, без изменения после цементации, структура стального изделия .

За глубину цементированного слоя "h" принимают сумму заэвтектоидной, эвтектоидной и половину доэвтектоидной зоны, где количество феррита и перлита составляет по 50%.

|  |  |

| а | б | в |

Рисунок 7. Структура зон цементованной детали: а – заэвтектоидная зона (цементит + перлит), б – зона эвтектоида (перлит), в – доэвтектоидная зона (перлит + феррит).

Рисунок 8. Изменение твердости в поверхностном слое после цементации и термической обработки

Азотирование представляет собой процесс насыщения поверхностного слоя стали азотом и чаще всего проводится при температурах 500—600 о С. Азотирование, так же как и цементация, повышает твердость и износостойкость поверхности стали. На рис.9 показана серия отпечатков при измерении микротвердости на поперечном шлифе азотированного образца. Вверху – упрочненный слой (темная полоса). Диаметр отпечатков снижается по мере приближения к поверхности. Там твердость выше.

Рисунок 9. «Дорожка» отпечатков микротвердости; стальная деталь после азотирования

Азотированный слой как правило, имеет белый цвет. Сам слой при металлографическом травлении не изменяется, а под ним сталь имеет структуру, соответствующую термической обработке (рис.10). На рис.11 показана автомобильная деталь и изменение микротвердости по разным "зубьям".

Рисунок 10. Азотированный слой на стали 40ХГНМ

|  |

| а | б |

Рисунок 11. Автомобильная деталь (а) и изменение микротвердости (б) ее поверхностного слоя после азотирования

В настоящее время широко применяется плазменное и ионно-плазменное азотирование. Структура поверхностного слоя после такой обработки представляет собой мелкодисперсный мартенсит (1), под которым находится переходная зона (2); глубже располагается не изменившаяся структура (3) (рис. 12).

Рисунок 12. Структура поверхностного слоя после обработки плазмой азота; сталь У8А

Борирование — процесс химико-термической обработки, диффузионного насыщения поверхности металлов и сплавов бором при нагреве. Борирование приводит к существенному повышению твердости поверхности. Борирование проводят в порошковых смесях, электролизом. Есть также жидкостное безэлектролизное борирование, ионное борирование и борирование из обмазок (паст). Борирование чаще всего проводят при электролизе расплавленной буры (Na2B4O7). Изделие служит катодом. Температура насыщения 930—950 °C, выдержка 2 — 6 часов.

На поверхности образца после борирования формируется плотный белый слой боридов (рис.13). Белый слой состоит из переплетающихся столбчатых кристаллов состава FeB и Fe2B. На строение боридного слоя влияет состав стали. В стали 25ХГТ (рис. 13, а) и в стали 45 (рис. 13, б) между кристаллами боридов есть зона твердого раствора. В стали 40Х (рис. 13, в) слой составляют только протяженные иглы боридов. Между борированным слоем и сердцевиной формируется зигзагообразная граница раздела.

|  | |

| а | б | в |

Рисунок 13. Структура борированных слоев в сталях 25ХГТ (а), 45 (б), 40Х (в)

Закалка токами высокой частоты

В основу метода положено следующее явление. Если в переменное магнитное поле, создаваемое проводником-индуктором, поместить металлическую деталь, то в ней будут индуцироваться вихревые токи, вызывающие нагрев металла. Чем больше частота тока, тем тоньше получается закаленный слой.

Схема технологического процесса закалки ТВЧ представлена на рисунке 1.18

Преимущества метода:

Основной недостаток метода – высокая стоимость индукционных установок и индукторов.

Газопламенная закалка

Недостатки метода:

Отпуск применяется к сплавам, которые подвергнуты закалке с полиморфным превращением.

К материалам, подвергнутым закалке без полиморфного превращения, применяется старение.

Закалка без полиморфного превращения – термическая обработка, фиксирующая при более низкой температуре состояние, свойственное сплаву при более высоких температурах (пересыщенный твердый раствор).

Старение – термическая обработка, при которой главным процессом является распад пересыщенного твердого раствора.

В результате старения происходит изменение свойств закаленных сплавов.

В отличие от отпуска, после старения увеличиваются прочность и твердость, и уменьшается пластичность.

Старение сплавов связано с переменной растворимостью избыточной фазы, а упрочнение при старении происходит в результате дисперсионных выделений при распаде пересыщенного твердого раствора и возникающих при этом внутренних напряжений.

В стареющих сплавах выделения из твердых растворов встречаются в следующих основных формах:

равноосной (сферической или кубической);

Форма выделений определяется конкурирующими факторами: поверхностной энергией и энергией упругой деформации, стремящимися к минимуму.

Поверхностная энергия минимальна для равноосных выделений. Энергия упругих искажений минимальна для выделений в виде тонких пластин.

Основное назначение старения – повышение прочности и стабилизация свойств.

Различают старение естественное, искусственное и после пластической деформации.

Естественным старением называется самопроизвольное повышение прочности и уменьшение пластичности закаленного сплава, происходящее в процессе его выдержки при нормальной температуре.

Нагрев сплава увеличивает подвижность атомов, что ускоряет процесс.

Повышение прочности в процессе выдержки при повышенных температурах называется искусственным старением.

Предел прочности, предел текучести и твердость сплава с увеличением продолжительности старения возрастают, достигают максимума и затем снижаются (явление перестаривания)

При естественном старении перестаривания не происходит. С повышением температуры стадия перестаривания достигается раньше.

Если закаленный сплав, имеющий структуру пересыщенного твердого раствора, подвергнуть пластической деформации, то также ускоряются процессы, протекающие при старении – это деформационное старение.

Старение охватывает все процессы, происходящие в пересыщенном твердом растворе: процессы, подготавливающие выделение, и сами процессы выделения.

Для практики большое значение имеет инкубационный период – время, в течение которого в закаленном сплаве совершаются подготовительные процессы, когда сохраняется высокая пластичность. Это позволяет проводить холодную деформацию после закалки.

Если при старении происходят только процессы выделения, то явление называется дисперсионным твердением.

После старения повышается прочность и снижается пластичность низкоуглеродистых сталей в результате дисперсных выделений в феррите цементита третичного и нитридов.

Старение является основным способом упрочнения алюминиевых и медных сплавов, а также многих жаропрочных сплавов.

Обработка стали холодом

Высокоуглеродистые и многие легированные стали имеют температуру конца мартенситного превращения (Мк) ниже 0 o С. Поэтому в структуре стали после закалки наблюдается значительное количество остаточного аустенита, который снижает твердость изделия, а также ухудшает магнитные характеристики. Для устранения аустенита остаточного проводят дополнительное охлаждение детали в области отрицательных температур, до температуры ниже т. Мк (- 80 o С). Обычно для этого используют сухой лед. Такая обработка называется обработкой стали холодом.

Обработку холодом необходимо проводить сразу после закалки, чтобы не допустить стабилизации аустенита. Увеличение твердости после обработки холодом обычно составляет 1…4 HRC.

После обработки холодом сталь подвергают низкому отпуску, так как обработка холодом не снижает внутренних напряжений.

Обработке холодом подвергают детали шарикоподшипников, точных механизмов, измерительные инструменты.

Читайте также: