Превращение чугуна в сталь

Обновлено: 17.05.2024

Новая эра в металлургии

С развитием машиностроения, железнодорожного и водного вида транспорта стала особенно актуальной разработка новых способов изготовления стали, которые бы заменили старые - кричный, пудлинговый, тигельный.

И такие способы были найдены, и получили название конвертерные. Суть этих процессов состояла в том, что при производстве жидкой стали чугун продували окислительными газами.

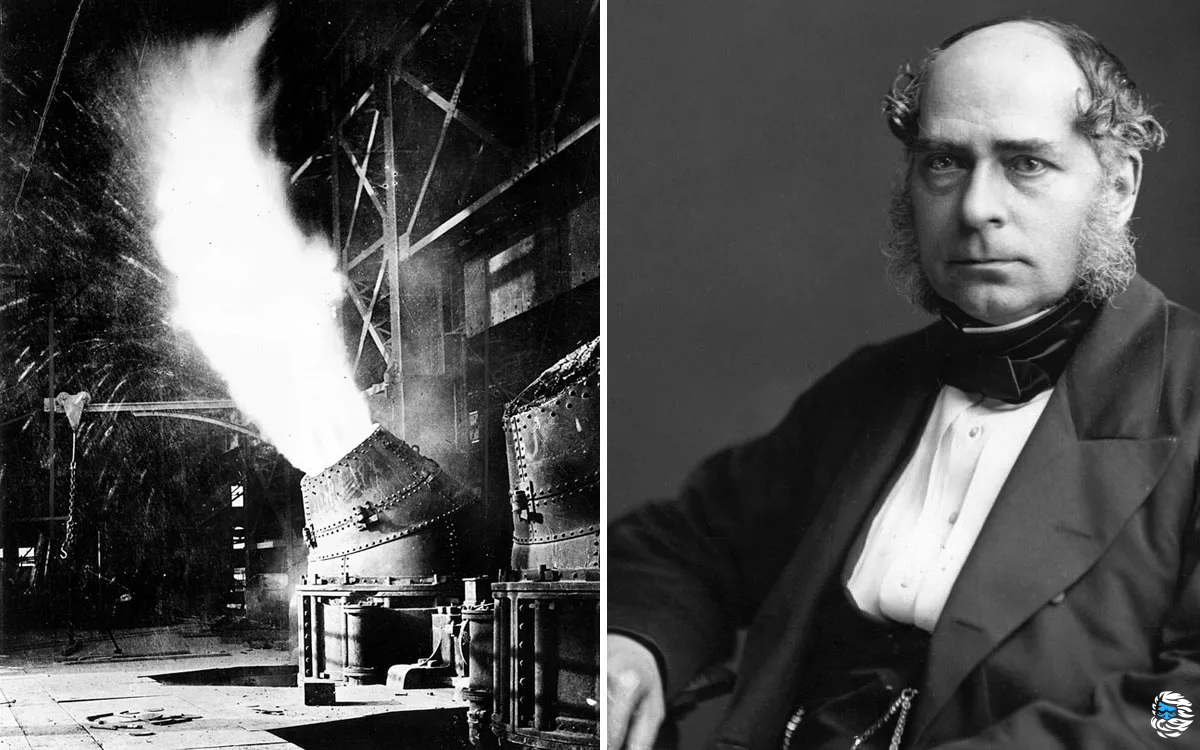

Речь пойдет о таком конвертерном процессе, который получил название бессемеровский, в честь автора, изобретателя Генри Бессемера, запатентовавшего в 1856 г. способ, при котором для получения жидкой стали осуществляют продувку чугуна через дно сосуда паром, сжатым воздухом, или смесями из них.

Рис. 1 Сэр Генри Бессемер

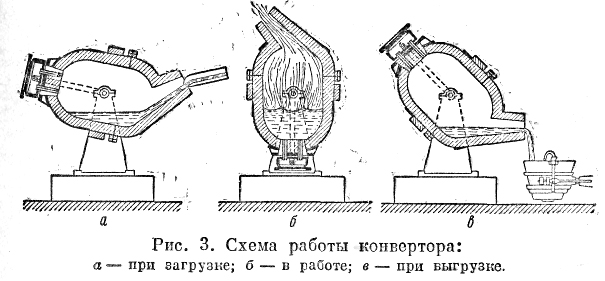

Осуществление процесса в стационарном аппарате не давало возможности отключать дутье в процессе плавки и заливки чугуна, поэтому в 60-х гг. 19 в. Бессемером было предложено использование поворачивающегося конвертера, который устранял недостатки данного агрегата.

Конвертер – это сосуд грушевидной формы, с футеровкой динасовым кирпичом, через дно которого расплавленный чугун продувается воздухом, и происходит превращение чугуна в жидкую сталь.

Данный процесс быстро обрел популярность в странах Европы и Америки. В начале 20 века объем выплавки стали таким способом достиг 12,5 млн.т.

Разработанная Бессемером конструкция конвертера показала себя настолько удачно и технологично, что за свою более чем столетнюю историю не претерпела при донном дутье никаких существенных изменений.

Бессемеровский конвертер изображен на рисунке 2.

Рис.2 Бессемеровский конвертер

Конструкция данного конвертера включает в себя корпус (3) (в виде футерованного динасовым кирпичом стального кожуха), днища (2) и воздушной коробки (1). Опирается корпус на металлический пояс (5) – опорное кольцо с двумя цапфами. Цапфы опираются на подшипники, установленные на двух колоннах, располагающихся на фундаментах. В футерованном динасом днище имеются сопла для поступления воздуха из воздушной коробки.

При пребывании конвертера в вертикальном положении воздух через сопла попадает в обрабатываемый чугун. Избыточное (примерно 0,2 МПа) давление сжатого воздуха гораздо больше, чем давление столба жидкого металла, это защищает от заливания им сопел. Особенности формы верхней части корпуса конвертера позволяют увеличивать вместительность ванны, заливать в него чугун и осуществлять дутье в горизонтальном положении.

С помощью горловины (4) заливается чугун, иногда загружается стальной лом или железная руда для охлаждения металла, выливается в конце процесса плавки сталь и шлак, отводя конвертерные газы при продувке.

Подача воздуха начинается после заливки чугуна в момент, когда конвертер поворачивают из горизонтального в вертикальное положение, и прекращается в конце плавки после т.н. повалки (возвращения в горизонтальное положение) конвертера, когда уровень металла становится ниже уровня ближайших к “спине” (в верхней части корпуса конвертера) сопел.

Оптимальный показатель давления дутья равен 0,2 – 0,25 МПа, интенсивность продувки металла воздухом 15-25 м³.

Чугун является исходным материалом, используемым во время бессемеровского процесса. Количество фосфора и серы в чугуне должно быть ограниченным, поскольку из-за того, что футеровка конвертера кислая (динасовая), то и шлак получается кислым, а это лишает возможности выведения фосфора и серы из металла в шлак.

В качестве шихтовых материалов пользуются охладителями металла, например стальным ломом, железной рудой, прокатной окалиной, раскислителями и легирующими ферропластами. Серу, фосфор, ржавчину, землю и цветные металлы в стальном ломе стараются сводить до минимума. Оптимальнее всего использовать мелкий лом, который полностью расплавляется до конца продувки. Что касается железной руды как шихтового материала, то она должна быть кусковой и содержать минимум влаги.

Чугун, нагретый до 1250 – 1350 Сº , превращается в жидкую сталь, нагретую уже до 1590-1650 Сº за счет окисления примесей чугуна кислородом поступающего снизу воздуха и выделяемого при этом тепла.

Процесс плавки состоит из таких этапов:

- Заливка чугуна через горловину (при этом важно следить, что конвертер находился в горизонтальном положении и сопла не заливались металлом);

- Пуск дутья и одновременное переведение конвертера в вертикальное положение;

- Продувка металла воздухом (шлакообразование, обезуглероживание, передувка);

- Прекращение дутья и возвращение конвертера в горизонтальное положение (повалка конвертера);

- Слив металла в ковш и его раскисление (или в конвертере, или в ковше).

Изменения, происходящие с составом металла, шлака, отходящих газов и температуры во время нормальной бессемеровской плавки, проводящейся без присадок материалов, регулирующих нагрев ванны, изображены на рис.3.

В первой периоде продувки активно окисляются кремний и марганец и медленно (или почти не окисляется) углерод. Это происходит потому, что под воздействием низких температур и при соответствующих процентных содержаниях элементов в металле максимальная работа реакции окисления углерода гораздо меньше, чем реакций окисления кремния и марганца. На окисление примесей металлов оказывают влияние не только термодинамические факторы, но и факторы переноса массы кислорода к местам протекания реакции.

Повышение температуры металла во втором периоде происходит не так быстро, как в первом, поскольку при продувке воздухом количество тепла реакции окисления углерода, нагревающего металл, меньше тепла реакции окисления кремния (в расчете на единицу массы окисленного элемента). Чтобы не допустить передувки металла, процесс продувки заканчивают во второй периоде. Передувку стараются не допускать, потому что тогда ухудшается качество металла, повышается концентрация O и N, угар раскислителей, и концентрация неметаллических включений в стали, а также получают меньше выход годного из-за дополнительного угара железа.

Во время третьего периода происходит активное окисление железа и выделение бурого дыма. Начинается этот период, когда углерода меньше 0,1%. В течение этого периода активно растут (FeO), температура металла и концентрация азота в газах и металле, а также повышается окисленность стали.

Могут применяться различные способы бессемерования, в зависимости от футеровки, содержания кремния в обрабатываемом чугуне и нагрева чугуна. Необходимую производительность конвертера и качество стали можно достигнуть путем комбинации большого нагрева чугуна (примерно 1450ºС) и низкого содержания в нем кремния (около 0,7%). Такой вариант лежит в основе трудов ученых Д.К.Чернова и К.П. Поленова.

В крупных бессемеровских цехах обычно устанавливали три конвертера садкой 25-35 т. Производительность цеха, имеющего три таких конвертера, достигала 0,7-0,8 млн.тонн или 1,5-1,6 млн.тонн (в зависимости от садки конвертера) в год, производительность труда рабочего 1200-1800 тонн в год. И хоть данная производительность и выше, чем у мартеновских печей, их все равно стали заменять на мартеновские, по таким причинам, как: малый расход стальных ломов и железной руды, приводящий к повышению себестоимости стали; низкое качество стали из-за повышенного содержания в ней азота, фосфора и серы; узкий диапазон подлежащих к обработке видов чугуна – только с достаточно большой концентрацией кремния в составе и маленькой – фосфора и серы.

Александр Рыбаков

Источники использованные при написании статьи:

В.И.Баптизманский, М.Я.Меджибожский, В.Б. Охотский "Конвертерные процессы производства стали"

Превращение чугуна в сталь

Классификация сталей, производство сталей, способы получения.

Сталь

Сталь (от нем. Stahl)— сплав железа с углеродом и/или с другими элементами. Сталь содержит не более 2,14% углерода (при большем количестве углерода в железе образуется чугун). Углерод придаёт сплавам железа прочность и твёрдость, снижая пластичность и вязкость.

Учитывая, что в сталь могут быть добавлены легирующие элементы, сталью называется содержащий не менее 45% железа сплав железа с углеродом и легирующими элементами (легированная, высоколегированная сталь).

Классификация

Стали делятся на конструкционные и инструментальные. Разновидностью инструментальной является быстрорежущая сталь.

По химическому составу стали делятся на углеродистые и легированные; в том числе по содержанию углерода — на низкоуглеродистые (до 0,25% С), среднеуглеродистые (0,25—0,6% С) и высокоуглеродистые (0,6—2% С); легированные стали по содержанию легирующих элементов делятся на низколегированные — до 4% легирующих элементов, среднелегированные — до 11% легирующих элементов и высоколегированные — свыше 11% легирующих элементов.

Стали, в зависимости от способа их получения, содержат разное количество неметаллических включений. Содержание примесей лежит в основе классификации сталей по качеству: обыкновенного качества, качественные, высококачественные и особо высококачественные.

По структуре сталь разделяется на аустенитную, ферритную, мартенситную, бейнитную и перлитную. Если в структуре преобладают две и более фаз, то сталь разделяют на двухфазную и многофазную.

По степени раскисления и характеру затвердевания — стали спокойные, полуспокойные и кипящие.

Производство стали

Суть процесса переработки чугуна на сталь состоит в уменьшении до нужной концентрации содержания углерода и вредных примесей — фосфора и серы, которые делают сталь хрупкой и ломкой. В зависимости от способа окисления углерода существуют различные способы переработки чугуна на сталь: конверторный, мартеновский и электротермический. К финансовому кризису в 2008 году Украина оставалась одной из немногих стран, где широко использовался мартеновский способ выплавки стали, достаточно энергозатратный и экологически вредный. Сейчас большинство мартеновских печей в Украине выведено из эксплуатации, а те что остались, вскоре также будут закрыты. Мартеновский способ выплавки стали не выдерживает конкуренции, обострившейся на мировых рынках после 2008 г. Таким образом, сейчас в Украине, как и во всем мире, подавляющее большинство стальной продукции производится конвертерным способом. Украина по состоянию на 2008 г. занимает пятое место в мире по объёмам экспорта стали, 76,46 % стали, производимой на мировом рынке, приходится на десять ведущих стран.

Кислородно-конверторный способ получения стали

По этому способу окисления избыток углерода и других примесей чугуна окисляют в присутствии кислородом воздуха, который продувают сквозь расплавленный чугун под давлением в специальных печах — конверторах. Конвертер представляет собой грушевидную стальную печь, футерованную внутри огнеупорным кирпичом. Он может поворачиваться вокруг своей оси. Емкость конвертора 50—60 т. Материалом его футеровки служит либо динас (в состав которого входят главным образом SiO2, имеющий кислотные свойства), либо доломитная масса (смесь CaO и MgO, которые получают из доломита MgCO3·CaCO3; эта масса имеет основные свойства). В зависимости от материала футеровки печи конверторный способ разделяют на два вида: бессемеровский и томасовский.

Бессемеровский способ

Бессемеровским способом перерабатывают чугуны, содержащие мало фосфора и серы и богатые кремнием (не менее 2%). При продувке кислорода сначала окисляется кремний с выделением значительного количества тепла. Вследствие этого начальная температура чугуна примерно с 1300°C быстро поднимается до 1500—1600°С. Выгорание 1% Si обусловливает повышение температуры на 200°C. Около 1500°C начинается интенсивное выгорание углерода. Вместе с ним интенсивно окисляется и железо, особенно к концу выгорания кремния и углерода:

- Si + O2 = SiO2

- 2C + O2 = 2CO ↑

- 2Fe + O2 = 2FeO

Образующийся монооксид железа, FeO, хорошо растворяется в расплавленном чугуне и частично переходит в сталь, а частично реагирует с SiO2 и в виде силиката железа FeSiO3 переходит в шлак:

Фосфор полностью переходит из чугуна в сталь. Так P2O5 при избытке SiO2 не может реагировать с основными оксидами, поскольку SiO2 с последними реагирует более энергично. Поэтому фосфористые чугуны перерабатывать в сталь этим способом нельзя.

Все процессы в конверторе идут быстро — в течение 10—20 минут, так как кислород воздуха, продуваемый через чугун, реагирует с соответствующими веществами сразу по всему объёму металла. При продувке воздухом, обогащенным кислородом, процессы ускоряются. Монооксид углерода CO, образующийся при выгорании углерода, пробулькивает вверх, сгорает там, образуя над горловиной конвертора факел светлого пламени, который по мере выгорания углерода уменьшается, а затем совсем исчезает, что и служит признаком окончания процесса. Получаемая при этом сталь содержит значительные количества растворенного монооксида железа FeO, который сильно снижает качество стали. Поэтому перед разливкой сталь надо обязательно раскислить с помощью различных раскислителей — ферросилиция, фероманганца или алюминия:

- 2FeO + Si = 2Fe + SiO2

- FeO + Mn = Fe + MnO

- 3FeO + 2Al = 3Fe + Al2O3

Монооксид марганца MnO как основной оксид реагирует с SiO2 и образует силикат марганца MnSiO3, который переходит в шлак. Оксид алюминия как нерастворимое при этих условиях вещество тоже всплывает наверх и переходит в шлак. Несмотря на простоту и высокую продуктивность, бессемеровский способ теперь не слишком распространен, поскольку он имеет ряд существенных недостатков. Так, чугун для бессемеровского способа должен быть с наименьшим содержанием фосфора и серы, что далеко не всегда возможно. При этом способе происходит очень большое выгорания металла, и выход стали составляет лишь 90% от массы чугуна, а также расходуется много раскислителей. Серьезным недостатком является невозможность регулирования химического состава стали.

Бессемеровская сталь содержит обычно менее 0,2% углерода и используется как техническое железо для производства проволоки, болтов, кровельного железа и т. п.

Томасовский способ

Томасовским способом перерабатывают чугун с большим содержанием фосфора (до 2 % и более). Основное отличие этого способа от бессемеровского заключается в том, что футеровку конвертера делают из оксидов магния и кальция. Кроме того, к чугуну добавляют ещё до 15 % CaO. Вследствие этого шлакообразующие вещества содержат значительный избыток оксидов с основными свойствами.

В этих условиях фосфатный ангидрид P2O5, который возникает при сгорании фосфора, взаимодействует с избытком CaO с образованием фосфата кальция и переходит в шлак:

Реакция горения фосфора является одним из главных источников тепла при этом способе. При сгорании 1 % фосфора температура конвертора поднимается на 150 °C. Сера выделяется в шлак в виде нерастворимого в расплавленной стали сульфида кальция CaS, который образуется в результате взаимодействия растворимого FeS с CaO по реакции:

Все последние процессы происходят так же, как и при бессемеровском способе. Недостатки Томасовского способа такие же, как и бессемеровского. Томасовская сталь также малоуглеродная и используется как техническое железо для производства проволоки, кровельного железа и т. п.

В СССР Томасовский способ применяли для переработки фосфористого чугуна с керченского бурого железняка. Получаемый при этом шлак содержит до 20 % P2O5. Его размалывают и применяют как фосфорное удобрение на кислых почвах.

Мартеновская печь

Мартеновский способ отличается от конверторного тем, что выжигание избытка углерода в чугуне происходит не только за счет кислорода воздуха, но и кислорода оксидов железа, которые добавляются в виде железной руды и ржавого железного лома.

Мартеновская печь состоит из плавильной ванны, перекрытой сводом из огнеупорного кирпича, и особых камер рекуператоров для предварительного подогрева воздуха и горючего газа. Рекуператоры заполнены насадкой из огнеупорного кирпича. Когда первые два рекуператора нагреваются печными газами, горючий газ и воздух вдуваются в печь через раскаленные третий и четвёртый рекуператоры. Через некоторое время, когда первые два рекуператора нагреваются, поток газов направляют в противоположном направлении и т. д.

Плавильные ванны мощных мартеновских печей имеют длину до 16 м, ширину до 6 м и высоту более 1 м. Вместимость таких ванн достигает 500 т стали. В плавильную ванну загружают железный лом и железную руду. К шихте добавляют также известняк как флюс. Температура печи поддерживается при 1600—1650 °C и выше. Выгорания углерода и примесей чугуна в первый период плавки происходит главным образом за счёт избытка кислорода в горючей смеси с теми же реакциями, что и в конверторе, а когда над расплавленным чугуном образуется слой шлака — за счёт оксидов железа:

- 4Fe2O3 + 6Si = 8Fe + 6SiO2

- 2Fe2O3 + 6Mn = 4Fe + 6MnO

- Fe2O3 + 3C = 2Fe + 3CO ↑

- 5Fe2O3 + 2P = 10FeO + P2O5

- FeO + С = Fe + CO ↑

Вследствие взаимодействия основных и кислотных оксидов образуются силикаты и фосфаты, которые переходят в шлак. Сера тоже переходит в шлак в виде сульфида кальция:

- MnO + SiO2 = MnSiO3

- 3CaO + P2O5 = Ca3(PO4)2

- FeS + CaO = FeO + CaS

Мартеновские печи, как и конверторы, работают периодически. После разливки стали печь снова загружают шихтой и т. д. Процесс переработки чугуна в сталь в мартенах происходит относительно медленно — в течение 6—7 часов. В отличие от конвертора, в мартенах можно легко регулировать химический состав стали, добавляя к чугуну железный лом и руду в той или иной пропорции. Перед окончанием плавки нагрев печи прекращают, сливают шлак, а затем добавляют раскислители. В мартенах можно получать и легированную сталь. Для этого в конце плавки добавляют к стали соответствующие металлы или сплавы.

Электротермический способ

Электротермический способ имеет перед мартеновским и особенно конверторным целый ряд преимуществ. Этот способ позволяет получать сталь очень высокого качества и точно регулировать её химический состав. Доступ воздуха в электропечь незначительный, поэтому значительно меньше образуется монооксида железа FeO, загрязняющего сталь и ухудшающего её свойства. Температура в электропечи — не ниже 2000 °C. Это позволяет проводить плавку стали на сильно основных шлаках (которые трудно плавятся), при которых полнее удаляется фосфор и сера. Кроме того, благодаря очень высокой температуре в электропечах можно легировать сталь тугоплавкими металлами — молибденом и вольфрамом. Но в электропечах расходуется очень много электроэнергии — до 800 кВт·ч на 1 т стали. Поэтому этот способ применяют только для получения высококачественной спецстали.

Электропечи бывают разной емкости — от 0,5 до 180 т. Футеровку печи делают обычно основной (с CaO и MgO). Состав шихты может быть разный. Иногда она состоит на 90 % из железного лома и на 10 % из чугуна, иногда в ней преобладает чугун с добавками в определенной пропорции железной руды и железного лома. К шихте добавляют также известняк или известь как флюс. Химические процессы при выплавке стали в электропечах те же, что и в мартенах.

Индукционный нагрев массы металла осуществляется токами промышленной частоты, которых оказывается достаточно для нагрева, из-за большой массы этого сердечника. Для тока частотой 50 герц характерная масса выплавляемой стали в печи составляет 90-100 тонн.

Свойства стали

Физические свойства

- Плотность ρ ≈ 7,86 г / см3; коэффициент линейного теплового расширения α = 11 … 13 · 10−6 K−1;

- Теплопроводность k = 58 Вт / (м · K);

- Модуль Юнга E = 210 ГПа;

- Модуль сдвига G = 80 ГПа;

- Коэффициент Пуассона ν = 0,28 … 0,30;

- Удельное электрическое сопротивление(20 ° C , 0,37-0,42 % углерода) = 1,71 · 10−7 Ом · м

Зависимость свойств от состава и структуры

Свойства сталей зависят от их состава и структуры, которые формируются присутствием и процентным содержанием следующих составляющих.

Углерод — составная часть, с увеличением содержания которой в стали увеличивается её твердость и прочность, при этом пластичность уменьшается.

Кремний и марганец (в пределах 0,5. 0,7 %) существенного влияния на свойства стали не оказывают.

Сера является вредной примесью, образует с железом химическое соединение FeS (сернистое железо). Сернистое железо в сталях образует с железом эвтектику с температурой плавления 1258 К, которая обусловливает ломкость материала при обработке давлением с подогревом. Указанная эвтектика при термической обработке расплавляется, в результате чего между зернами теряется связь с образованием трещин. Кроме этого, сера уменьшает пластичность и прочность стали, износостойкость и коррозионную стойкость.

Фосфор придает стали хладноломкость (хрупкость при пониженных температурах). Это объясняется тем, что фосфор вызывает сильную внутрикристаллическую ликвацию.

Феррит — железо с объемноцентрированной кристаллической решеткой и сплавы на его основе — является фазой мягкой и пластичной.

Цементит — карбид железа, химическое соединение с формулой Fe3C, наоборот, предоставляет стали твердость и хрупкость.

Перлит — эвтектоидная смесь двух фаз — феррита и цементита, содержит 1/8 цементита и поэтому имеет повышенную прочность и твердость по сравнению с ферритом. Поэтому доэвтектоидные стали гораздо более пластичны, чем заэвтектоидные.

Стали содержат до 2,14 % углерода. Фундаментом науки о стали, как сплава железа с углеродом, является диаграмма состояния сплавов железо-углерод — графическое отображение фазового состояния сплавов железа с углеродом в зависимости от их химического состава и температуры. Для улучшения механических и других характеристик сталей применяют легирование. Главная цель легирования подавляющего большинства сталей — повышение прочности за счет растворения легирующих элементов в феррите и аустените, образования карбидов и увеличения прокаливаемости. Кроме того, легирующие элементы могут повышать устойчивость против коррозии, термостойкость, жаропрочность и др. Такие элементы как хром, марганец, молибден, вольфрам, ванадий, титан образуют карбиды, а никель, кремний, медь, алюминий карбидов не образуют. Кроме того, легирующие элементы уменьшают критическую скорость охлаждения при закалке, что необходимо учитывать при назначении режимов закалки (температуры нагрева и среды для охлаждения). При значительном количестве легирующих элементов может существенно измениться структура, что приводит к образованию новых структурных классов по сравнению с углеродистыми сталями.

Обработка стали

Виды термообработки

Сталь в исходном состоянии достаточно пластична, её можно обрабатывать путем деформирования: ковать, вальцевать, штамповать. Характерной особенностью стали является её способность существенно изменять свои механические свойства после термической обработки сущность которой заключается в изменении структуры стали при нагреве, выдержке и охлаждении, согласно специальному режиму. Различают следующие виды термической обработки:

- отжиг;

- нормализация;

- закалки;

- отпуск.

Чем богаче сталь на углерод, тем она тверже после термической обработки. Сталь с содержанием углерода до 0,3 % (техническое железо) практически закаливанию не поддается.

Химико-термическая обработка сталей

Химико-термическая обработка сталей в дополнение к изменениям в структуре стали также приводит к изменению химического состава поверхностного слоя путем добавления различных химических веществ до определенной глубины поверхностного слоя. Эти процедуры требуют использования контролируемых систем нагрева и охлаждения в специальных средах. Среди наиболее распространенных целей, относящихся при использовании этих технологий является повышение твердости поверхности при высокой вязкости сердцевины, уменьшение сил трения, повышения износостойкости, повышения устойчивости к усталости и улучшения коррозионной стойкости. К этим методам относятся:

Европейская металлургия от костра до мартена

На протяжении всей истории человечества образ хозяйствования нашей цивилизации определяли металлы. Вообще говоря, все первые металлы, открытые человечеством, стоят правее водорода в электрохимическом ряду напряжений металлов. Это так просто потому, что все остальные по закону неумолимой термодинамики будут окислены во влажных и окислительных условиях атмосферы и литосферы. Точнее говоря, те, что правее водорода, тоже будут окислены – но сильно позже. А пока что встречайте: медь, серебро, золото, сурьма!

Справа все интересующие нас металлы, а заодно ртуть и платина. Не влезли палладий и висмут, но они встречаются реже метеоритов

Все эти элементы при определенной доле удачи могут быть встречены в самородном виде – неслыханное счастье для тех, кому до того предстояло пользоваться каменными орудиями труда. Металлу можно придавать почти любую форму, он не раскалывается, а деформируется при ударах, а еще его можно затачивать и делать качественно лучшие орудия труда. Золото, серебро и медь уже к позднему неолиту вовсю использовались для изготовления украшений, а в 6 тысячелетию человечество открыло для себя медные инструменты. Однако самым лучшим доступным металлом было, конечно, железо. Для того, чтобы найти его в чистом виде, нужно поистине дьявольское везение – оно встречается только в упавших метеоритах и является настоящей царской прерогативой (так, кинжал из гробницы Тутанхамона сделан именно из такого железа).

Новую веху в истории обработки металлов ознаменовала восстановительная металлургия. Люди открыли, что, если спекать некоторые минералы с углем, в камешках получившегося шлака заблестят кусочки меди. Это позволило человечеству перейти на небывало высокий по сравнению с неолитом уровень технологий. Новые медные инструменты и так были на порядок лучше каменных, но теперь они стали по-настоящему доступны. Вскоре появились первые печи для плавки меди, которые, например, можно найти в древних городах Анатолии. Так, первое найденное литое изделие датируется 5000 г. до н. э.

диаграмма Эллингема

Теперь сделаем небольшое отступление обратно к современности и обратим свои взоры на диаграмму Эллингема. Эта диаграмма показывает нам, насколько при разных температурах стабильны различные оксиды. Также она позволяет легко определить, восстановит ли углерод или угарный газ нужный оксид до металла при данной температуре – для этого всего лишь нужно посмотреть, в какой точке линия С и СО становится ниже линии соответствующего металла. Из нее можно понять, например, что даже при небольшом нагревании и углеродом, и угарным газом медь восстановится со свистом, а вот чтобы восстановить железо, придется хорошенько постараться (но все же меньше, чем для многих других металлов).

Проблема состоит не только в этом. Мало просто восстановить металл, необходимо его еще и расплавить, иначе вместо слитка, которому можно придать любую форму, получится просто серый (в случае железа) или красный (в случае меди) порошок. Поэтому для эффективного изготовления железных изделий нужна такая печь, которая сможет расплавить железо. Однако построить ее не так-то просто, первые железоделательные печи появились на территории той же Анатолии у хеттов примерно к 1200 г. до н. э. До этого человечество обходилось медью или бронзой – сплавом меди с мышьяком или оловом (бронза была попрочнее меди, дольше изнашивалась и плавилась при меньшей температуре).

Сыродутная печь

Такие требования сформировали облик европейской железной металлургии на многие века. Схема печи оставалась общей: высокая глиняная/земляная труба, в которой вперемежку уложены слои железной руды (как правило, болотной бурой слизи или каменной руды) и древесный уголь. Все это мероприятие было крайне малопрофитным в смысле целевого продукта, в железо превращалось около 30% руды в лучшем случае. Несмотря на это, железные орудия были на порядок выгоднее орудия из любого другого металла, доступного европейцам, из-за не в пример большего качества.

Описанный выше способ выплавки железа назывался сыродутным. Получившийся кусок железа содержал крайне большое количество шлаков, поэтому его проковывали большое количество раз. При этом получившееся железо обладало существенным недостатком. При получении оно было крайне твердым и незатачиваемым (так как содержало большое количество углерода), а при дальнейшем выгорании – очень мягким. Поэтому единственным способом получить нормальное, функциональное изделие было сваривание нескольких пакетов железа методом проковки сложенных слоев железа, просыпанных между собой бурой. Усовершенствовав технологи многократной проковки заготовки до предела и чередуя мягкие и твердые слои железа, человечество научилось изготавливать булатную сталь – один из лучших видов металлургической продукции своего времени.

Одним из основных шлаков в металлургическом производстве Средневековья был чугун. Он выплавлялся из руды раньше всех, потому что в нем больше углерода, а, чем больше в каком-либо твердом веществе примеси, тем ниже его температура плавления. Также чугун крайне хрупок и тяжел, что затрудняло его применение в металлургии. Довольно большая часть железа всегда уходила в шлаки в виде чугуна, откуда его было уже не выдернуть. В больших по размеру печах (штукофенах и блауофенах) с четырех-пятиметровыми «резервуарами» для руды и угля в чугун и шлак уходило просто огромное количество железа. Обычно из чугуна потом изготавливали низкотехнологические изделия типа кувалд, ядер и прочего. Забавный факт – и по сей день шлаки металлургического производства используются в дорожном строительстве как материал для брусчатки.

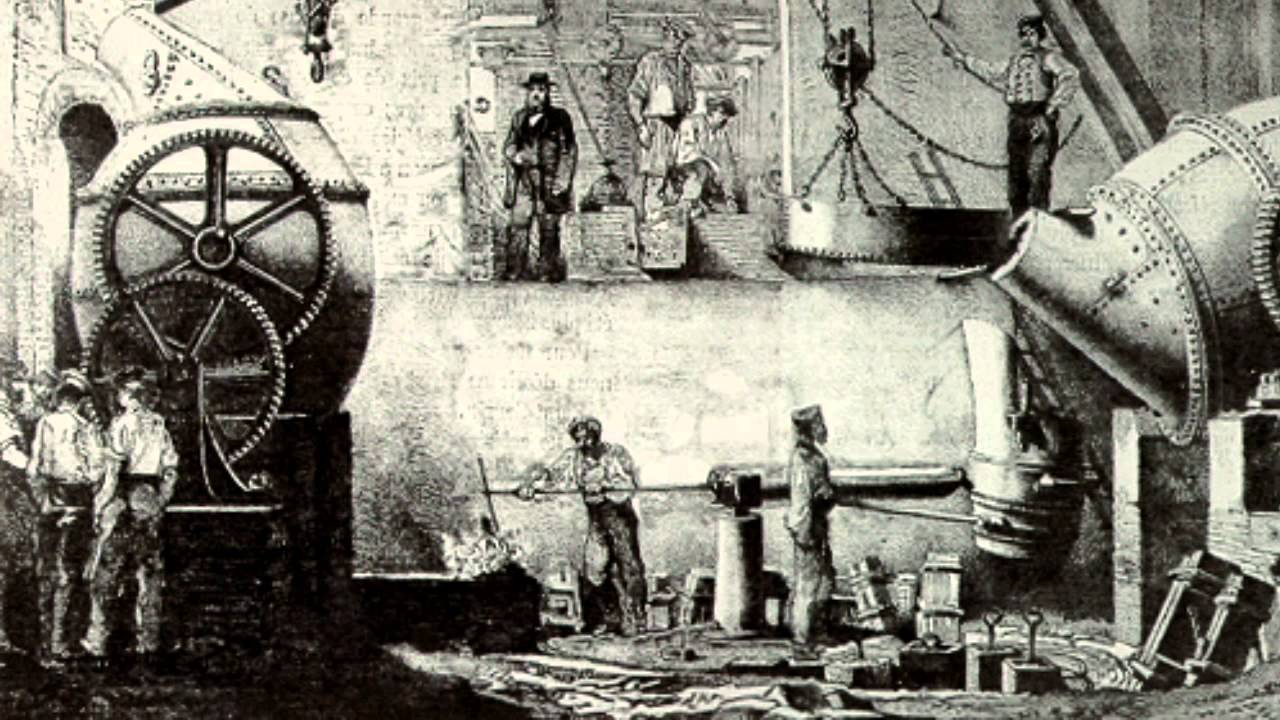

Схема современной доменной печи

Следующей вехой развития железного производства стали доменные печи. Человечество догадалось, что, если печь сделать достаточно большой, можно будет подбрасывать в нее уголь и руду прямо в процессе плавки, а железо, сталь, чугун и шлаки сливать из нее через отдельные летки. Этот процесс в 15-16 вв. стал очередным технологическим бумом для Европы – несмотря на то, что доменную печь нельзя было останавливать, а угля и руды она жрала абсолютно непомерное количество, она позволила европейцам превзойти весь мир по выплавке металла на душу населения, а, следовательно, по артиллерийской мощи.

С учетом роста населения и постоянно растущего спроса на железо его производство на душу населения в 11-13 вв. достигало порядка килограмма на человека в год. Для сравнения – современный небольшой ножик весит порядка 200 граммов, лезвие небольшого топора – около 700 граммов, а ведь еще нужно на чем-то готовить, чем-то строить, опять же всяческие метизы типа гвоздей, скоб, крюков и прочего. В итоге мы понимаем, что уровень сыродутной металлургии даже с учетом перекрытия некоторых потребностей другими металлами давал ужасающе мало.

Ситуация менялась, как ни парадоксально, с увеличением количества металлических изделий – можно было срубать больше деревьев, прокапывать более глубокие шахты, возводить более сложные конструкции. Производство росло в геометрической прогрессии – размер печей для выплавки железа все увеличивался, увеличивался от простой сыродутной печи к штукофену и блауофену и наконец-то вырос до настоящей домны с непрерывным циклом выплавки. И тут понеслась – положительная обратная связь сделала свое дело.

Всеевропейское внедрение в 15-16 веках доменной печи сразу, буквально за несколько десятилетий, увеличило количество производимого на душу населения железа втрое, а то и вчетверо. Нашей цивилизации впервые стали по-настоящему доступны каменные железные руды. Забегая вперед, скажу, что в Швеции, стране, которая на тот момент поставляла больше половины всего европейского железа, к 18 веку производство достигло невероятных 20 кг железа на человека. Впрочем, до обогащения и прочих технологических процессов мы пока еще не дошли – пока что это просто загрузка печи камнями руды, углем и флюсом – специальным веществом, чтобы снизить количество примесей в плаве и уменьшить температуру плавления.

Проблемой доменного производства была необходимость в огромном количестве качественного древесного угля – каменный уголь содержал много вредных для железа примесей, поэтому деревья приходилось вырубать в огромных масштабах. Об экологии тогда никто не заботился, но бескрайние леса были, очевидно, не во всех странах. Также откровенным минусом все еще был уход огромного количества железа в чугун, хрупкий и потому не годный для создания инструментов и метизов. Единственной масштабной отраслью применения чугуна было артиллерийское дело – на отливку пушек и ядер шли многие тонны чугуна. И вот тут человечество сделало пока чисто эмпирическое, но очень важное открытие – из чугуна при высокой температуре может выгорать углерод. Естественно, ни о каком углероде речь тогда не шла, но этот факт позволил железоделательному производству перейти еще на один технологический уровень выше.

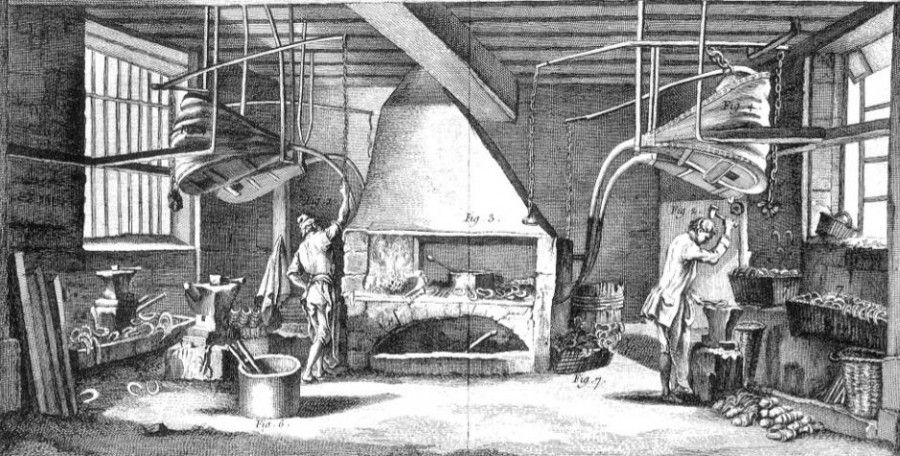

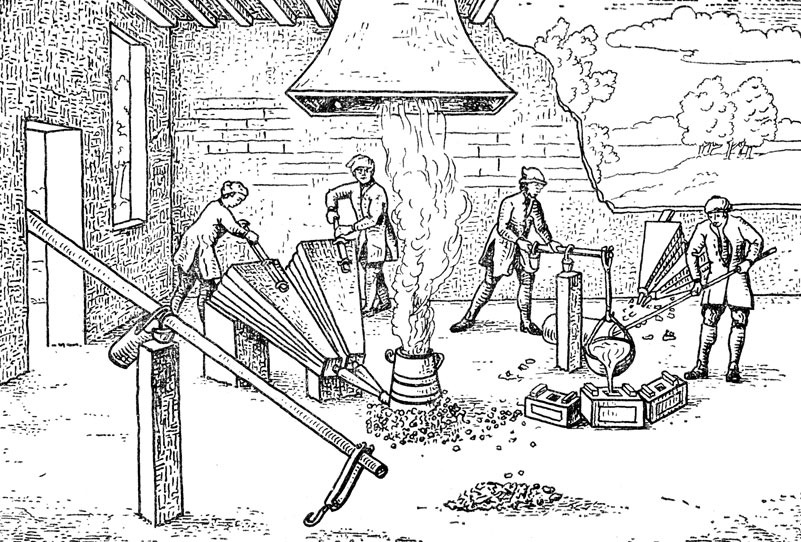

Все помнят, как в морозилке замерзает соленая вода? Образуется большая ледышка, самого рассола становится меньше, концентрация соли в нем растет. Похожий процесс происходит и при плавлении чугуна на воздухе. Углерод из него частично выгорает, частично переходит в жидкую фазу, а на дне печи начинают образовываться кристаллы железа. Это явление заметил английский металлург Генри Корт, и вскоре практика пудлингования – перемешивания расплава чугуна вошла в Британии в крайне широкое распространение.

Печь для пудлингования. 1) Под 2) Труба с клапаном для регулирования силы тяги 3) Порог, отделяющий металл в рабочем объёме от топлива 4) Колосниковая решётка, на которой находится горящее топливо (уголь) 5) Боковое окно для пудлинговщика 6) Окно для заброса топлива

Как происходило пудлингование? Сначала в печи, обложенной огнеупорной футеровкой (отделка печи, позволяющая оградить тело печи от разрушительного влияния расплавов) без доступа открытого пламени расплавлялся чугун. По прошествии некоторого времени рабочие засовывали в расплав огромные железные штанги (около 40 килограммов весом) и начинали интенсивно перемешивать его. Вскоре на штангах выкристаллизовывалось чистое железо, температура плавления которого намного выше, чем у чугуна. Далее получившуюся крицу вынимали из расплава, проковывали и разделяли на слитки.

Естественно, процесс этот был далеко не из самых легких, однако он позволил высвободить для промышленности огромное количество чистого железа и разом решить проблему переизбытка чугуна. Процесс пудлингования доминировал в металлургии на протяжении практически ста лет, после чего был вытеснен сразу тремя способами – бессемеровским (открытым Генри Бессемером в 1856 году), томасовским (открытым в 1878 году Сидни Гилкристом Томасом) и мартеновским.

Принцип работы любого конвертера

Бессемеровский и томасовский процессы довольно схожи. В качестве основного реактора используется веретенообразная печь с огнеупорной футеровкой (в случае бессемеровского процесса – кислой, содержащей SiO2, в случае томасовского – основной, содержащей доломит CaCO3xMgCO3). В процессе плавки печь нагревается, опять же, без доступа открытого пламени, после чего продувается сжатым воздухом через сопла, расположенные в дне печи. Расплав поддерживается в горячем состоянии из-за процесса окисления примесей руды, проходящего с выделением температуры. Далее полученное железо подвергается дополнительному науглероживанию с образованием стали. Основное отличие двух способов состоит в химическом составе плава.

В томасовском процессе могут быть использованы загрязненные серой и фосфором руды – продукты окисления фосфора и серы связываются материалом футеровки, давая окисляющий железо углекислый газ. У этого способа есть недостаток – фосфор и сера удаляются из плава не в полном объеме, поэтому железо получается более ломким. В бессемеровском же процесса футеровка печи не позволяет использовать основные флюсы, что делает его более требовательным к качеству руды. Однако этот способ дает более качественное железо, что и определило его производственное преимущество в долгосрочной перспективе.

Настало время сказать несколько слов и про мартеновский процесс. Он был открыт в 1864 году французским инженером Пьером Мартеном. Основное его отличие от бессемеровского и томасовского способов состоит в том, что газообразное топливо (обычно природный газ или коксовый газ) подаются прямо в зону плавки, где расплавляют чугун и одновременно окисляют его. Мартеновский процесс получил особенно широкое распространение в качестве способа передельной металлургии, которая использует для выплавки новой стали железный лом.

Сейчас практически все процессы старины глубокой (кроме доменной выплавки, конечно) уже ушли в прошлое. Их заместили новые гиганты – конвертерно-кислородный (переиначенный бессемеровский) и электродуговой способы выплавки стали. Однако история их, как мне кажется, довольно увлекательна, чтобы помнить ее и интересоваться ей.

Божественно прекрасный томасовский конвертер

Автор: Павел Ильчук

VPS серверы от Маклауд быстрые и безопасные.

Зарегистрируйтесь по ссылке выше или кликнув на баннер и получите 10% скидку на первый месяц аренды сервера любой конфигурации!

Генри Бессемер и радикальные перемены в металлургии

Сказать, что с техническим образованием в Европе в начале XIX века было плохо – ничего не сказать. Даже в Англии, стране, находившейся на острие уже явно обозначившейся даже для современников технической революции, учиться механике или химии было негде.

Собственно, поэтому Энтони Бессемер, заслуживший славу изобретателя и инженера, решил, что его сын Генри, с детства проявлявший большой интерес ко всякого рода механизмам, учиться будет в его собственной мастерской (для чего одиннадцатилетнему Генри был даже куплен, среди всего прочего, токарный станок).

Сам Энтони, в свое время, ездил учиться механике в Нидерланды, и учился он точно так же, как после учил своего сына, и точно так же, как учили ремеслу уже много столетий: он осваивал навыки работы с материалами на практике. Судя по всему, руки у Энтони росли, откуда надо, а к рукам прилагалась еще и очень хорошая голова, и в какой-то момент для талантливого двадцатилетнего паренька нашлось место в мастерских Парижа, где Энтони уже почтительно именуют инженером: его работы оптике и механике так хороши, что привлекают внимание Парижской Академии наук, да и вообще, дела основанной им в столице Франции мастерской идут в гору.

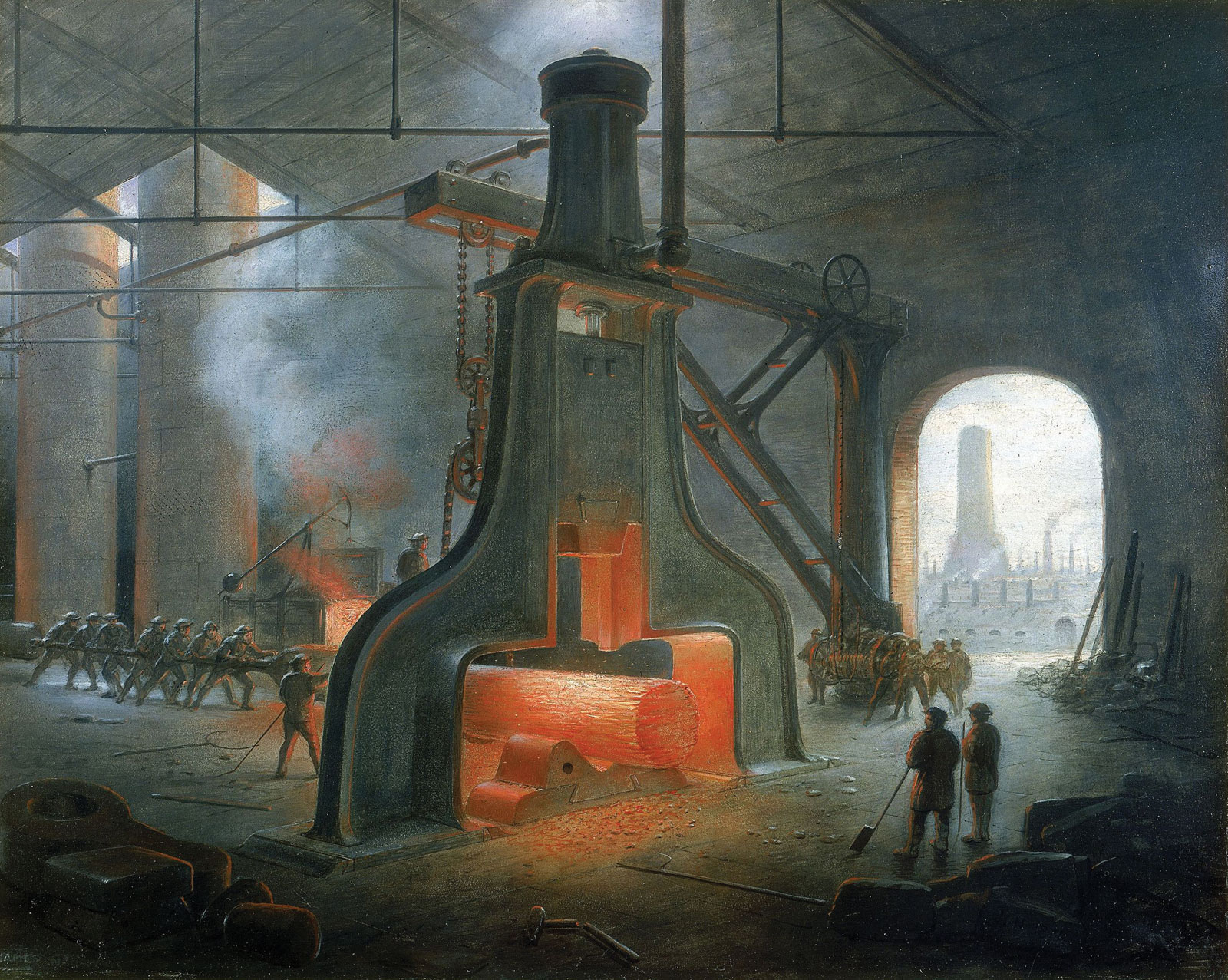

Чугуноплавильная печь. Так, до Бессемера, плавят чугун со времен средневековья.

Как нам сегодня известно, для Энтони Бессемера не стояло вопроса, принимать или не принимать французскую революцию: у него хорошая реакция и верное чутье, он вовремя бежит с семьей из Парижа, оставив победившему революционному классу свою мастерскую со всем добром, и на родине, в Англии, ему приходится всё начинать с нуля. Но хорошая голова в сочетании с руками не дают талантам Энтони пропасть: он основывает собственную словолитню (шрифтолитейное производство). В этом деле Бессемер-старший – признанный всей Европой мастер, у него множество клиентов не только среди английских типографов, но и среди их коллег на континенте.

В 1813 году родился Генри Бессемер, который в полной мере унаследовал от отца руки, голову и тягу к изобретательству. Его многочисленные юношеские эксперименты направлены на то, чтобы найти свой «самородок», сделать изобретение, которое обеспечило бы его на всю жизнь. А обеспеченная жизнь, в свою очередь, нужна была не только для семейного благополучия, но и для того, чтобы спокойно заниматься творчеством, не впадая в зависимость от толщины собственного кошелька.

Он успешно занимается художественным литьём, что дает деньги на существование. Параллельно он открывает способ получения тисненого изображения на картоне, но эта идея, позже широко распространившаяся в полиграфии, не находит в то время своего покупателя. Махнув рукой на эту неудачу, он обращает свое внимание на почтовые марки, полиграфический продукт без средств защиты, и он придумывает игольчатый штемпель, который пробивает бумагу: это позволяет избегать повторного использования марок, экономя Королевской Почте огромные деньги.

Почтамт, Лондон, XIX век.

Кажется, это успех: почтовое ведомство предлагает ему контракт на огромные для него тогда годовые 800 фунтов стерлингов. Отличные деньги, перспектива получения которых позволяет Генри сделать решительный шаг, которого он так долго ждал: он предлагает руку и сердце Анне Аллен. Умная девушка (говорят, что её советы, советы человека одаренного, пусть и технически необразованного, будут постоянно поражать великого изобретателя своей гениальной простотой) говорит, что на марках можно просто ставить дату их использования.

Генри в восторге от этой идеи и делится ей со своими коллегами в Почте. Они разделяют восторг Генри и… отказывают ему в контракте: ведь эта идея хороша еще и тем, что упраздняет должность смотрителя, которая первоначально предназначалась Бессемеру.

Собственно, Генри получает отличный урок, который он, на некоторое время (но не на всю жизнь), выучивает, потому что следующее свое изобретение, которое, собственно, и обеспечит ему финансовое благополучие, он готовит в сугубой тайне: даже технология разрабатывается им таким образом, чтобы производством могли бы управлять только три человека, не больше – братья его жены.

Странная случайность привела его к «закладке финансового фундамента», о котором он так мечтал: ему нужна была золотая краска, чтобы сделать запись в альбом его сестры (ведение альбомов — модное тогда увлечение среди дам). Он покупает пару пакетиков такой краски и – цена золотой краски его изумляет, она кажется ему неправдоподобно высокой. Золотая (и бронзовая, и серебряная) краски производятся чуть ли не единственным производителем в мире, в Нюрнберге, и Бессемер понимает, что высокая цена на такие краски – следствие ручного труда. Он целый год занимается изучением состава порошка (часто это событие приводят, как пример «обратной инженерии», когда уже существующее анализируется, а потом воссоздается), механизацией этого процесса и, в конце концов, его ждет успех – он открывает небольшой заводик, который много лет будет исправно снабжать красками весь мир. Как мы говорили выше, все производство будет рассчитано таким образом, чтобы шестью паровыми машинами, занятыми в этом производстве, управляли всего три человека, ближайшие родственники, которым сам бог велел хранить тайну изготовления дефицитных красок.

Завод по производству красок, XIX век.

Стоимость изготовления красок падает многократно, и почти на 20 лет маленькое семейное предприятие становится для Бессемера его личной финансовой подушкой, защитой от неудач, которые, конечно же, случаются, даже при разработке идей, которые кажутся, не только ему одному, но и всем окружающим – блестящими.

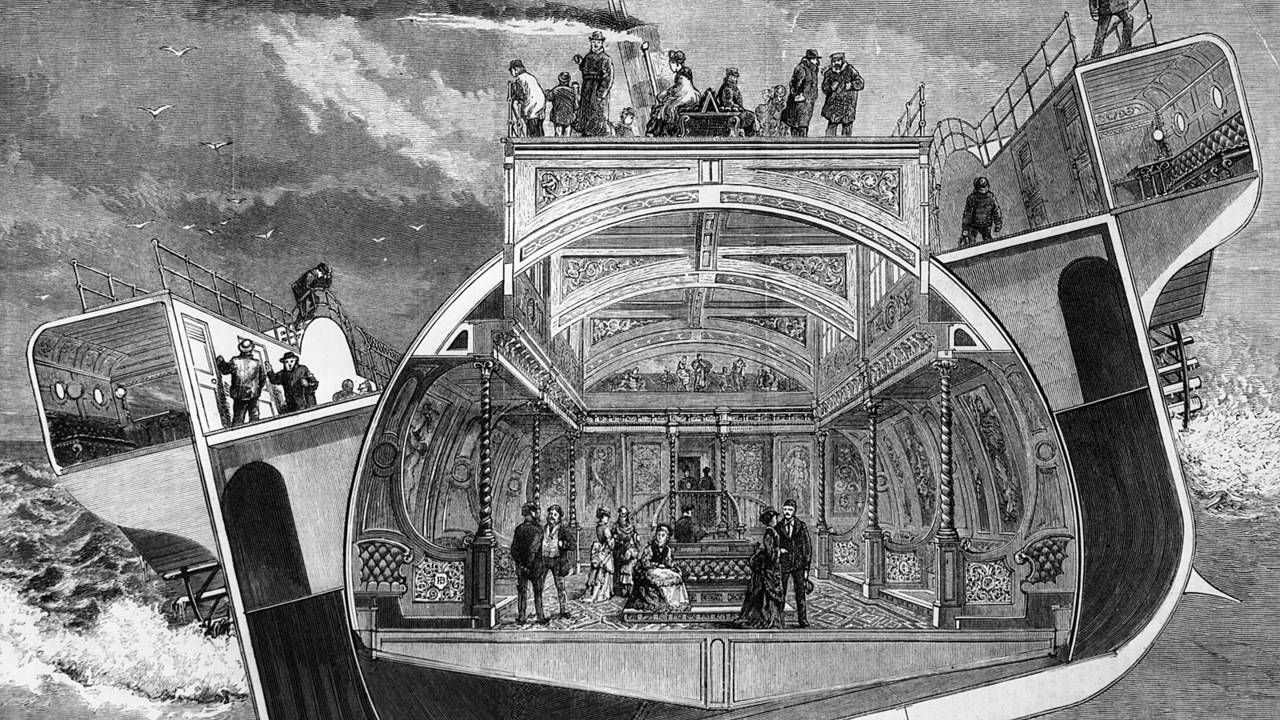

Например, судно с пассажирской кабиной на карданных шарнирах, позволяющих при любой качке оставаться в горизонтальном положении, кажется отличным решением не только самому Бессемеру, страдающему морской болезнью, но и буквально всем окружающим, однако эта идея так и не нашла инвестора.

Пароход Бессемера.

Метод листового литья стекла был всем хорош, Бессемер даже продал патент на него за огромные 6 тысяч фунтов, вот только в дело эта идея пошла через много десятилетий, уже после смерти изобретателя.

Соединение вагонов гофрированным рукавом для безопасности пассажиров тоже будет реализовано только через много лет.

А вот система тормозного гидравлического устройства для железнодорожных вагонов будет принята, хотя позже гидравлику заменит пневматика, вместо воды в тормозные устройства станут подавать воздух.

Всего в «копилке» Бессемера 129 патентов в самых разнообразных областях, но чаще всего и больше всего он работает с металлами.

Главное изобретение в его жизни, принесшее ему всемирную славу – в определенном смысле, дело случая. Правда, наверное, так можно сказать о совершенно любом изобретении.

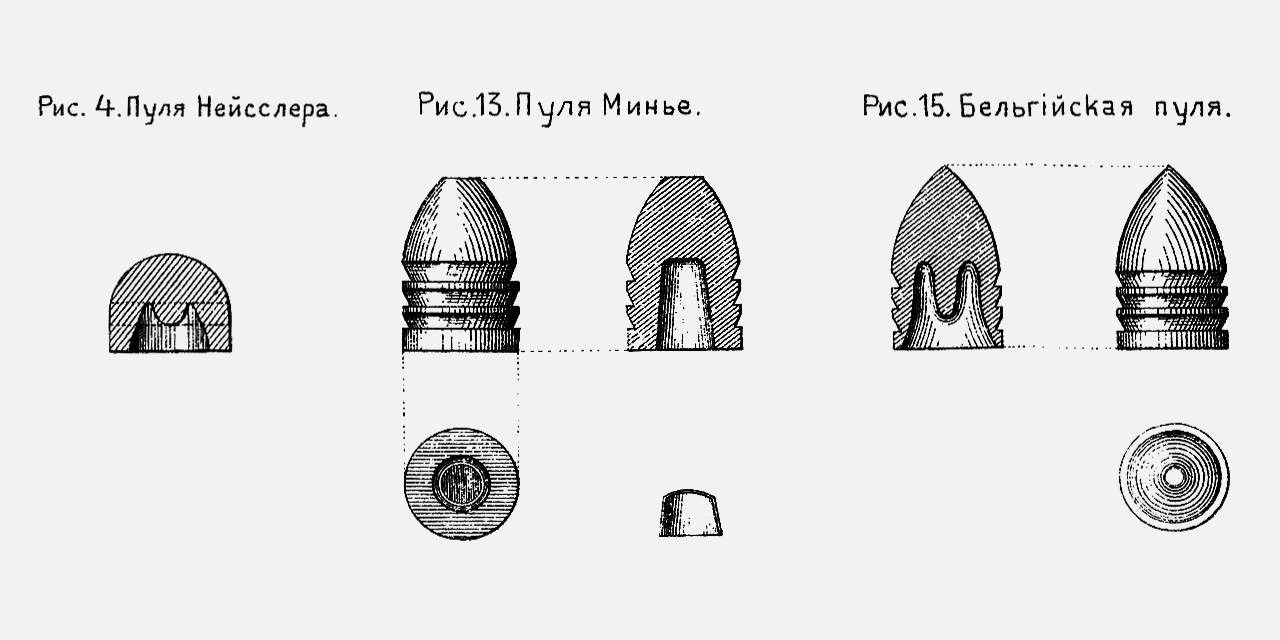

Пуля Минье произвела революцию в деле убийства человека человеком и постоянно совершенствовалась.

Виной (а может, творческим толчком) для изобретения послужила Крымская война, ставшая большим полигоном для использования новинок.

В частности, выяснилось, что конические снаряды имеют значительные преимущества в сравнении с ядрами, вот только выстрел из гладкоствольной артиллерии делает их полет неустойчивым.

Бессемер предлагает «ввинчивающийся в воздух» снаряд, правда, английское военное ведомство его изобретению не слишком радо, так как это означает смену всего артиллерийского парка вооружений.

Зато идеи Бессемера готовы обсуждать французы: изготовленную Бессемером своими руками мортиру (в единственном экземпляре, как промышленный образец) хвалит и император Наполеон III и, что может быть важнее Бессемеру, сам изобретатель конической пули, капитан Минье. Вот только Минье высказывает вполне справедливые опасения в том, что чугунные пушки не способны будут выдержать такой заряд, и Бессемер, считая это замечание справедливым, задумывается о модернизации орудийного ствола.

Нужно принципиально иное качество орудийной стали и изобретатель в своей лондонской мастерской пускается в бесконечные эксперименты по поиску новых решений в этой области.

Опять же, дело случая – он обращает внимание на то, как чугун ведет себя в тот момент, когда…

Выплавка чугуна.

И – самое время сделать крохотное отступление, чтобы сказать о том, что случай ищет своего счастливого наблюдателя, потому что такое «странное» поведение чугуна видели и до Бессемера, и видели его, наверное, сотни тысяч человек, но только Бессемеру, человеку, находящемуся в поиске решения, это показалось чем-то важным и достойным внимания: он обратил внимание на «странное» поведение чугуна под воздействием продувки его воздухом.

Вспоминая об этой работе, Бессемер позже напишет: «Я был способен воспринять всякое новое наблюдение, так как мне не приходилось бороться с предвзятыми мнениями, которым неизбежно подвержен в большей или меньшей степени каждый, кто в своей жизни долгое время провёл в рутине служебной работы».

Видимо, свежесть наблюдений и помогла ему заметить то, о чем знали многие поколения металлургов, но все они не смогли увидеть то, что заметил Бессемер: при увеличении продувки чугуна воздухом от чугунных чушек оставались лишь их оболочки (легко разрушаемые ломом), а происходило это потому, что чугун под воздействием воздуха терял углерод, превращаясь в железо, температура плавления которого намного выше температуры плавления чугуна.

Это было всего лишь наблюдение, он просто отметил факт, известный каждому металлургу (да и американский металлург Уильям Келли заметил и описал этот процесс за 7 лет до описываемого события). Но изобретатель не был бы изобретателем, если бы ограничился бы только фиксацией наблюдения: будучи истинным инженером, Бессемер довел идею до промышленной реализации. Желание увеличить площадь соприкосновения металла с воздухом привело его к изобретению нового тигеля для плавки (к тому времени у Бессемера были уже отличные и реализованные идеи в области усовершенствования пудлинговой печи) и, в конце концов, новой технологии, получившей название «бессемеровского процесса», то есть процесса превращения чугуна в сталь с использованием придуманной Генри Бессемером специальной печи – конвертора.

Общая схема конвертора Бессемера.

Так началась история листовой стали и металлопроката. Это был невероятный качественный рывок, повлиявший буквально на любую отрасль человеческой деятельности и изменивший не только артиллерию, послужившую толчком для поиска подобного решения, но и строительства, и кораблестроения, и даже консервирования – существовавшая к тому времени консервная банка отныне и навсегда изменится радикально.

24 августа 1856 года Генри Бессемер выступает с сенсационным докладом «Производство ковкого чугуна и стали без топлива» на собрании Британской научной ассоциации.

Кстати, на выступлении присутствует и чрезвычайно уважаемый среди инженеров Джеймс Несмит (изобретатель парового молота и фрезерного станка, да и еще свершивший десятки великих дел), который тоже проводил опыты с воздействием воздуха на чугун.

Конвертор Бессемера в работе.

Бессемер узнает об этом и (вот она, эпоха благородных людей) предлагает Несмиту треть своего патента. Несмит, представитель той же эпохи, от такого царского подарка столь же благородно отказывается.

Говорят, что Бессемер или скрыл некоторые несовершенства своего процесса, или, к моменту выступления, не предполагал о них – и бессемеровский процесс будет совершенствоваться им всю его жизнь.

Но его выступление мгновенно делает и без того известного инженера мировой знаменитостью: на следующий день текст его речи полностью перепечатывает The Times, в течение всего нескольких дней статью переводят на огромное количество языков мира (в том числе – и на русский).

Но всё это вовсе не означает, что метод Бессемера так же мгновенно завоевывает мир. Изобретатель продает свой патент пяти металлургам (выбраны крупнейшие из крупнейших) за 10 тысяч фунтов стерлингов каждому, кроме того, он получал роялти (по 10 шиллингов с каждой тонны стали), сделав покупателям шикарную скидку: он сократил срок получения роялти с положенных по английскому закону 14 лет до 10. Уже первые две недели использования бессемеровского процесса принесли ему 27 тысяч фунтов.

Паровой молот Несмита, одно из величайших изобретений эпохи (1842 год).

Его юношеская мечта придумать что-то, что бы кормило его и его семью и позволяло бы ему заниматься изобретением, как творчеством, была воплощена в том виде, о котором он даже не мог и мечтать, о чем он сам напишет потом в своих воспоминаниях.

Однако проблемы с использованием метода Бессемера возникают постоянно, сказывается несовершенство самого метода и разнородность используемых материалов (отчасти это стало следствием использования Бессемером в своих экспериментах очень чистого, по содержанию примесей, чугуна). Через несколько лет после начала применения технологии шведский промышленник Йоран Фредрик Йорансон, наконец-то разобравшись в качестве подходящего чугуна и применении топлива, начинает выпускать первоклассную сталь. Роберт Мушель, английский металлург, догадался добавлять в процесс углерод и марганец, дозировка которых позволяла контролировать качество конечного продукта.

Но всё это не устраивало Бессемера, и он решает довести до совершенства этот процесс самостоятельно. При участии компаньонов, он строит металлургический завод в Шеффилде, где не только оттачивает собственную технологию, привлекая для анализа процесса и продукта лучших ученых Англии и доведя её до идеала, но и зарабатывает отличные деньги, даже продавая сталь по демпинговым ценам, 10-15 фунтов стерлингов за тонну (против 32 фунтов за тонну на заводах, где служил Мушель). И первым покупателем, очень крупным, становятся заводы артиллерийского Арсенала.

Бессемеровский цех на заводах Круппа. Метод Бессемера позволял получить материал нового качества, но общедоступным и востребованным он стал в силу того, что обеспечивал невиданную раньше производительность, поэтому распространялся довольно быстро.

Спрос на производимую им сталь, благодаря столь низким ценам, в довольно короткий период времени вырос так значительно, что это вынуждало и другие металлургические компании переходить на выпуск стали, а значит, всё новые производители стали покупать у Бессемера патенты.

Итогами этого погружения Бессемера в промышленное производство и смены синей блузы инженера на белую – капиталиста, стала не только точная технологическая карта, но и более миллиона фунтов стерлингов, полученные им за продажу патентов.

Надо сказать, что решающую роль в совершенстве процесса сыграло использование в нем марганца, на что, в свое время, был получен патент уже упомянутым Мушелем, вот только срок его патента истек. Мушель, к тому моменту больной и нищий, пытался продлить его или получить новые патенты (его сын получил сразу четыре таких патента на его имя), и Бессемер, не желая вести патентные войны и «кормить» желтую прессу, предпочитает выплачивать Мушелю пожизненную пенсию, фактически – роялти, за его вклад в технологию.

Сам Бессемер продолжает совершенствовать процесс: появляется известный грушеобразный конвертор, тележка для разлива стали, нижний люк в конверторе, меняется горловина печи и сам процесс становится все больше и больше похожим на тот, описание которого можно найти в школьных учебниках. Хотя путь к совершенству долог, и прокладывается этот путь, конечно же, за счет умения Бессемера видеть необычное в обычных явлениях.

В его процесс отлично добавился изобретенный им в 1857 году метод непрерывного литья стали, ставший, как считают биографы изобретателя, продолжением его технологии производства листового стекла.

Конвертор Бессемера, сейчас – объект паломничества туристов.

На свете не так уж много изобретений, которые поменяли бы мир столь радикально, как поменял его бессемеровский процесс. И сам его изобретатель отлично понимал это, принимая многочисленные награды (в том числе рыцарское звание и признание его почетным академиком множества академий мира) и финансовое благополучие как должное, но до самой своей смерти, заставшей его в его мастерской, не переставал заниматься изобретательством как творчеством.

А лучшей наградой себе Генри Бессемер считал то, что целых 10 городов в США, где были построены металлургические заводы, носят его имя.

Автор: Александр Иванов

- ,_Henry

- The Bessemer Saloon Steam-Ship Archived 27 December 2007 at the Wayback Machine, Chapter XX, Sir Henry Bessemer, F.R.S. An Autobiography, online at University of Rochester Archived 3 October 2005 at the Wayback Machine

- Лесников М. П. Бессемер. — М., 1934.

- Misa, Thomas J. A Nation of Steel: The Making of Modern America: 1865-1925 Hopkins UP, 1995.

Читайте также: