Превращение при нагреве закаленных сталей

Обновлено: 02.05.2024

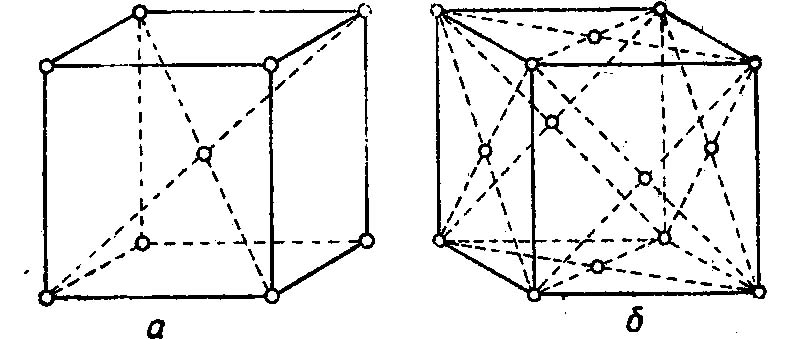

Внимательно всмотревшись в излом металла, ясно можно увидеть, что он представляет собой нагромождение (совокупность) отдельных кристаллов (зерен), крепко сцепленных между собой. Мельчайшей частицей металла, как и всякого другого вещества, является атом. В элементарных ячейках, из которых состоят кристаллы железа, атомы расположены в определенном порядке. Это расположение изменяется в зависимости от температуры нагрева. При любой температуре ниже 910° атомы в ячейках кристаллов располагаются в виде куба, образуя так называемую кристаллическую решетку альфа-железа. В этом кубе восемь атомов расположены в углах решетки и один в центре.

При нагреве свыше 910° происходит перегруппировка атомов и кристаллическая решетка представляет собою форму куба с четырнадцатью атомами; условно ее называют решеткой гамма-железа. При температуре 1390° решетка гамма-железа перестраивается в решетку с девятью атомами, носящую название дельта-железо. Эта решетка отличается от решетки альфа-железа несколько большим расстоянием между центрами атомов и сохраняется до момента расплавления железа, т. е. до 1535° (Рис. 1).

Перестройка кристаллической решетки при медленном охлаждении происходит в обратном порядке: дельта-железо при 1390° превращается в гамма-железо, а гамма-железо при 898° превращается в альфа-железо.

Рис. 1. Строение кристаллической решетки: а — альфа и дельта железа; б — гамма железа.

Критические точки превращения

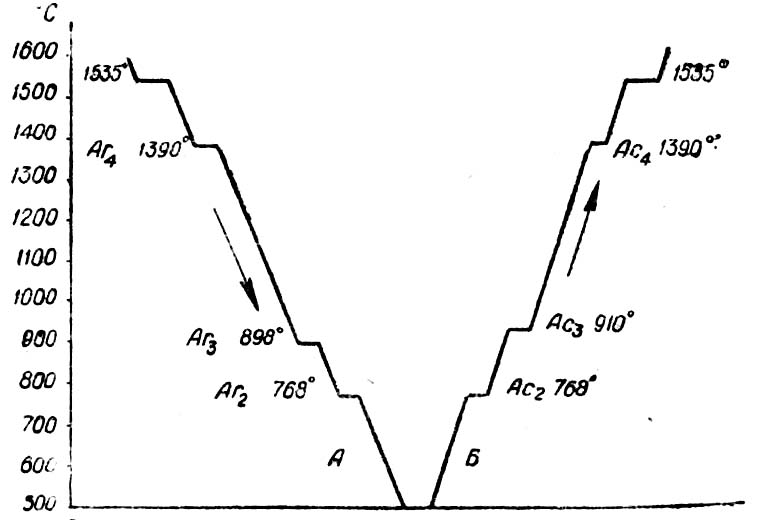

На рис.2 показаны кривые охлаждения и нагревания чистого железа. Как видно из этих кривых, в процессе перестройки одной решетки в другую, а также при расплавлении и затвердевании железа происходят температурные остановки, являющиеся результатом выделения дополнительного количества тепла при охлаждении и поглощении дополнительного количества тепла при нагревании.

Рис. 2. Кривые охлаждения и нагрева чистого железа.

Температурные остановки, при которых происходят перестройки решеток, называются критическими температурами или критическими точками и обозначаются Аrпри охлаждении и Ас при нагревании. В точках Аr2и Ас2,не происходит перестройка атомной решетки, а изменяются магнитные свойства железа. При температуре выше 768° железо теряет способность притягиваться магнитом. При очень малой скорости нагревания и охлаждения критические точки А с3и Аr3не совпадают друг с другом на 12°. При увеличении скорости охлаждения несовпадение критических точек увеличивается, так как температура значительно снижается и железо переохлаждается. Это явление, носит название гистерезис.

При нагревании и охлаждении стали происходит также перестройка атомной решетки, но температуры критических точек не постоянны. Они зависят от содержания углерода и легирующих примесей в стали, а также от скорости нагревания и охлаждения.

На рис. 3 представлена диаграмма состояния углеродистой стали при медленном охлаждении и нагревании.

Рис.3. Диаграмма состояния углеродистых сталей.

Структура стали

Структурой стали называется внутреннее ее строение. Углерод в стали находится в виде химического соединения с железом, и это соединение называется — цементит. Кроме цементита, в стали имеется феррит, представляющий собой почти чистое железо. В зависимости от содержания углерода большая или меньшая часть феррита находится в механической смеси с цементитом, образуя новую структуру — перлит. Если небольшой кусок металла прошлифовать, отполировать и протравить в специальном реактиве, то под микроскопом можно различить структуры. Ниже приводится описание структур железоуглеродистых сплавов.

Аустенит представляет собою твердый раствор углерода и других элементов в гамма-железе. Наибольшее содержание углерода, которое может раствориться в ау-стените — это 2%. Аустенит образуется при затвердевании жидкой стали и при нагреве твердой стали выше критических температур.

В обычных сталях аустенит устойчив только лишь при температуре выше критических точек. При охлаждении, даже самом быстром, с этих температур аустенит превращается в другие структуры. При комнатной температуре аустенит полностью сохраняется в ряде марок нержавеющих сталей, в высокомарганцовистой стали и в незначительном количестве остается при закалке некоторых марок инструментальной и конструкционной сталей.

Аустенит мягок, пластичен, тягуч, мало упруг. Твердость его по Бринелю находится в пределах 170—220.

Аустенит немагнитен, обладает невысокой электропроводностью.

Феррит представляет собой твердый раствор углерода и других элементов в альфа-железе. Наибольшее содержание углерода, которое может раствориться в феррите, это 0,04%. Феррит устойчив при температурах ниже критической точки AC1. Он выделяется из аустенита при медленном охлаждении последнего ниже A6i. Феррит мягок, сильно тягуч. Твердость HB= 60—100. Феррит магнитен до 768°. Свыше этой температуры он теряет магнитные свойства.

Цементит представляет собой химическое соединение железа с углеродом Fe3C—карбид железа. Цементит содержит углерода 6,67%. Выделяется из жидкого и твердого раствора при медленном охлаждении. Цементит весьма тверд и хрупок. Твердость его НB= 800—820. Он магнитен до 210°. Выше этой температуры цементит теряет магнитные свойства.

Перлит представляет собой механическую смесь феррита и цементита. Он образуется из аустенита при медленном его охлаждении. Температура превращения аустенита в перлит 723°С. При весьма медленном переходе через эту температуру цементит образуется в виде зерен (глобулей), и тогда перлит называется зернистым. При более быстром охлаждении цементит приобретает форму пластинок, и такой перлит называется пластинчатым. При весьма быстром охлаждении в результате значительного переохлаждения аустенита вместо перлита получаются другие структуры, о которых речь будет ниже.

Перлит магнитен, прочен и пластичен. Твердость его находится в пределах от 160 до 230 кг/мм 2 по Бринелю. При обработке резанием наиболее чистую поверхность дает структура зернистого перлита.

Мартенсит образуется в результате весьма быстрого охлаждения (закалки) аустенита. При быстром охлаждении успевает произойти перестройка кристаллической решетки гамма-железа в решетку альфа-железа, выделение же углерода в карбид железа не успевает произойти, и он весь остается растворенным в решетке альфа-железа. Так как нормально альфа-железо может растворить в себе не более 0,04% углерода, то такой раствор называют пересыщенным. Он отличается весьма большой твердостью (свыше Rc= 60) и хрупкостью. Следует указать, что решетка альфа-железа, получающаяся в результате закалки, имеет искаженную форму. Так, размеры ее граней не одинаковы — в одном направлении они удлинены за счет других (см. рис. 4). Такая решетка называется тетрагональной. Чем больше в стали углерода, тем больше тетрагональность решетки и тем более велики внутренние напряжения. При нагревании до температур 100—200° тетрагональность мартенсита уменьшается, форма кристаллической его решетки приближается к форме правильного куба, и вместе с этим уменьшаются внутренние напряжения. Мартенсит магнитен.

Рис. 4. Строение кристаллической решетки стали, закаленной на мартенсит.

Троостит представляет собой высокодисперсную (мелкораздробленную) смесь феррита и карбидов. Он образуется при охлаждении аустенита с замедленной против закалки скоростью или в результате нагрева (отпуска) мартенсита в пределах 250—400°.

При нагреве закаленной стали происходит постепенное выделение углерода из кристаллической решетки с образованием карбидов. Троостит менее прочен, более пластичен, чем мартенсит. Твердость его НB330—400. При охлаждении аустенита в горячих средах в интервале 250—400° (изотермическое превращение аустенита) происходит образование игольчатого троостита, несколько более прочного, чем обычный троостит.

Сорбит представляет собой дисперсную смесь феррита и карбидов. Он образуется при охлаждении аустенита с небольшой скоростью или при нагреве (отпуске) мартенсита до 400—650°. Карбиды сорбита более крупные, чем троостита. Сорбит пластичен, вязок и магнитен. Твердость НВ 270—320.

Ледебурит представляет собой эвтектическую смесь аустенита и цементита. Он содержит углерода 4 3% Образуется ледебурит при затвердевании жидкого сплава с содержанием углерода свыше 2%. Ледебурит хрупок.

На рис. 5. представлены фотоснимки структур стали с различным содержанием углерода.

Структура стали с содержанием углерода 0,83% состоит из сплошного перлита и называется эвтектоидной; при меньшем содержании углерода структура стали состоит из перлита и феррита и носит название доэвтектоидной, а при большем содержании углерода — из перлита и цементита и называется заэвтектоидной. Температура 723°, при которой перлит переходит в аустенит, также называется критической и обозначается Ас.

Для того чтобы доэвтектоидную и эвтектоидную сталь полностью отжечь, нормализовать или закалить, их нужно нагреть до такой температуры, при которой они перешли бы в аустенитное состояние.

Рис. 5. Микроструктура отожженной углеродистой стали:

а - с содержанием углерода -0,1%

б - с содержанием углерода -0,85%

в - с содержанием углерода -1,1%

Превращения, происходящие в стали при нагревании

По диаграмме на рис. 3 можно проследить за изменениями структуры трех разных марок стали при нагревании:

- Сталь с содержанием углерода 0,83%. Структура стали представляет собой перлит. При температуре 723° в точке Aс1 перлит переходит в аустенит.

- Сталь с содержанием углерода 0,4%. Структура стали представляет собой перлит и феррит. При температуре 723° в точке К1 перлит переходит в аустенит, и по мере повышения температуры происходит растворение свободного феррита в аустените. При пересечении линии GS в точке К2 закончится растворение феррита и структура будет полностью состоять из аустенита. Для этой стали точка К1на диаграмме будет нижней критической точкой Ас1,а К2— верхней критической точкой Ас1,.

- Сталь с содержанием углерода 1,2%. Структура стали представляет собой перлит и цементит. При температуре 723° в точке Pi перлит переходит в аустенит, и при дальнейшем повышении температуры происходит постепенное растворение цементита в аустените. При пересечении линии SEв точке Р2 это растворение закончится. Для этой стали точка Р1 явится нижней критической точкой Ас1, а точка Ρ2 — верхней критической точкой, которая для заэвтектоидных сталей обозначается Асm.

Линия на диаграмме, обозначенная буквами GS, соответствует окончанию растворения феррита в аустените в доэвтектоидных сталях, а линия SE соответствует окончанию растворения цементита в аустените в заэвтектоидных сталях.

Следует указать, что заэвтектоидные стали при операциях термической обработки не нагревают выше линии Аcт(такая высокая температура нагрева приведет к перегреву и ухудшению свойств стали), а ограничиваются нагревом выше первой критической точки ACl, что полностью обеспечивает получение необходимых свойств.

Превращения, происходящие в стали при медленном охлаждении

В сталях, нагретых до аустенитного состояния, при весьма медленном охлаждении произойдут обратные превращения, а именно:

а) в стали с содержанием углерода 0,83% аустенит превратится в перлит;

б) в стали с содержанием углерода 0,4% сначала из аустенита начнет выделяться феррит, а затем в районе температуры 700° оставшийся аустенит превратится в перлит и

в) в стали с содержанием углерода 1,2% сначала из аустенита выделится цементит, а затем в районе температуры 700° оставшийся аустенит превратится в перлит.

Даже при весьма медленном охлаждении температура распада аустенита не совпадает с теми температурами, при которых аустенит образовался при нагревании. Чем скорость охлаждения больше, тем больше становится гистерезис, т. е. разница между критическими температурами (точками) при нагревании и охлаждении.

Превращения, происходящие в стали при быстром охлаждении

Как указывалось выше, при быстром охлаждении не успевает произойти превращение аустенита в перлит с выделением избыточного феррита или цементита, а в зависимости от скорости охлаждения аустенит превращается в новые структуры - мартенсит, троостит или сорбит. Сталь с этими структурами отличается от сталей со структурами перлита и феррита повышенной твердостью, прочностью и уменьшенной пластичностью. Если углеродистую сталь, нагретую выше критических температур, охладить очень быстро, то аустенит превратится в мартенсит и это превращение начнется лишь при температуре около 200°. При несколько меньшей скорости охлаждения образуется структура троостит, а при еще меньшей — сорбит.

В производственных условиях при охлаждении углеродистой инструментальной стали в воде образуется мартенсит, при охлаждении в масле — троостит и при охлаждении в струе воздуха -сорбит. На рис. 6 показаны микроструктуры закаленной стали.

Рис. 6. Микроструктура закаленной стали:

а — игольчатый мартенсит;

В легированных сталях, благодаря присутствию специальных элементов, для образования мартенсита не требуется столь большой скорости охлаждения, как для углеродистых сталей, и мартенсит образуется при охлаждении в масле, а для быстрорежущих сталей — и при охлаждении на воздухе.

Троостит и сорбит можно получить не только в результате ускоренного охлаждения, нои путем нагрева закаленной стали, имеющей структуру мартенсита, до температуры ниже Aс1, т. е. путем отпуска стали. В этом случае троостит получается при нагреве стали до 400°, а сорбит—при нагреве до 650°. При нагреве до промежуточных температур получаются смешанные структуры: при нагреве от 250—400° — мартенсит и троостит и при нагреве от 400—650° — троостит и сорбит. В производственных условиях троостит и сорбит получают путем отпуска закаленной стали.

Превращения, происходящие в стали при охлаждении в среде, имеющей температуру выше 200° (изотермическое превращение)

Если деталь, нагретую выше критической точки, поместить в среду, имеющую температуру от 700 до примерно 200°, и выдержать в ней до выравнивания температуры по всему сечению, то аустенит превратится в ту структуру, которая соответствует превращению при данной температуре.

О поведении стали при изотермической обработке, выборе температуры и времени выдержки судят по кривым изотермического превращения, построенным для разных марок стали.

Рис. 7. Диаграмма изотермического превращения аустенита углеродистой стали.

На рис. 7 дан вид диаграммы изотермического превращения в стали. На горизонтальной оси отложено время начала и конца превращения, а на вертикальной— температура, при которой оно происходит. Линия А с соответствует переходу аустенита в перлит, а линия Мн — образованию мартенсита из аустенита. На кривой I начинаются, а на кривой II заканчиваются структурные превращения.

Если углеродистую инструментальную сталь, нагретую до 800°, поместить в масло, расплавленную соль или щелочь при температуре 250°, в ней образуется игольчатый троостит с высокой твердостью Rc=45—55. Если эту же сталь охладить в среде, имеющей температуру свыше 600°, в ней образуется перлит и такая сталь легко обрабатывается на станках. При охлаждении стали в среде с промежуточными температурами образуются структуры троостита и сорбита с соответствующей твердостью.

Изотермический отжиг нашел большое применение при термической обработке инструментальных сталей как процесс, резко уменьшающий время по сравнению с другими видами отжига.

Изотермическая закалка в инструментальном деле применяется редко из-за недостаточной для инструмента твердости, достигаемой при этом процессе.

Источник:

Остапенко Н.Н.,Крапивницкий Н.Н. Технология металлов. М. Высшая школа,1970г.

Каменичный И.С. Практика термической обработки инструмента. Киев, 1959 г.

Превращения, протекающие в структуре стали при нагреве и охлаждении

Любая разновидность термической обработки состоит из комбинации четырех основных превращений, в основе которых лежат стремления системы к минимуму свободной энергии.

1. Превращение перлита в аустенит (П→А), происходит при нагреве выше критической температуры А1, минимальной свободной энергией обладает аустенит.

Feα(C)+Fe3C → Feγ(C)

2. Превращение аустенита в перлит(А→П), происходит при охлаждении ниже А1, минимальной свободной энергией обладает перлит:

Feα(C)+ Feγ(C) → Fe3C

3. Превращение аустенита в мартенсит (А→М) происходит при быстром охлаждении ниже температуры нестабильного равновесия

Feγ(C) → Feα(C)

4. Превращение мартенсита в перлит (М→П); – происходит при любых температурах, т.к. свободная энергия мартенсита больше, чем свободная энергия перлита.

Feα(C) → Feα(C)+ Fe3C

Механизм основных превращений:

1.Превращение перлита в аустетит.

Превращение основано на диффузии углерода, сопровождается полиморфным превращением Feα→Feγ, а так же растворением цементита в аустените.

Для исследования процессов строят диаграммы изотермического образования аустенита (рис.1.16). Для этого образцы нагревают до температуры выше A1 и выдерживают, фиксируя начало и конец превращения.

Рис. 1.16. Диаграмма изотермического образования аустенита:

1 - начало образования аустенита; 2 - конец преобразования перлита в аустенит;

3 - полное растворение цементита

С увеличением перегрева и скорости нагрева продолжительность превращения сокращается.

Механизм превращения представлен на рис.1.17.

Рис. 1.17. Механизм превращения перлита в аустенит

Превращение начинаются с зарождения центров аустенитных зерен на поверхности раздела феррит – цементит, кристаллическая решетка Feα перестраивается в решетку Feγ.

Время превращения зависит от температуры, так как с увеличением степени перегрева уменьшается размер критического зародыша аустенита, увеличиваются скорость возникновения зародышей и скорость их роста

Образующиеся зерна аустенита имеют вначале такую же концентрацию углерода, как и феррит. Затем в аустените начинает растворяться вторая фаза перлита – цементит, следовательно, концентрация углерода увеличивается. Превращение Feα в Feγ идет быстрее. После того, как весь цементит растворится, аустенит неоднороден по химическому составу: там, где находились пластинки цементита концентрация углерода более высокая. Для завершения процесса перераспределения углерода в аустените требуется дополнительный нагрев или выдержка.

Величина образовавшегося зерна аустенита оказывает влияние на свойства стали.

Рост зерна аустенита. Образующиеся зерна аустенита получаются мелкими (начальное зерно). При повышении температуры или выдержке происходит рост зерна аустенита. Движущей силой роста является разность свободных энергий мелкозернистой (большая энергия) и крупнозернистой (малая энергия) структуры аустенита.

Стали различают по склонности к росту зерна аустенита. Если зерно аустенита начинает быстро расти даже при незначительном нагреве выше температуры A1, то сталь наследственно крупнозернистая. Если зерно растет только при большом перегреве, то сталь наследственно мелкозернистая.

Склонность к росту аустенитного зерна является плавочной характеристикой. Стали одной марки, но разных плавок могут различаться, так как содержат неодинаковое количество неметаллических включений, которые затрудняют рост аустенитного зерна.

Ванадий, титан, молибден, вольфрам, алюминий – уменьшают склонность к росту зерна аустенита, а марганец и фосфор – увеличивают ее.

Заэвтектоидные стали менее склонны к росту зерна.

При последующем охлаждении зерна аустенита не измельчаются. Это следует учитывать при назначении режимов термической обработки, так как от размера зерна зависят механические свойства. Крупное зерно снижает сопротивление отрыву, ударную вязкость, повышает порог хладоломкости.

Различают величину зерна наследственного и действительного.

Для определения величины наследственного зерна, образцы нагревают до 930 o С и затем определяют размер зерна.

Действительная величина зерна – размер зерна при обычных температурах, полученный после той или иной термической обработки.

Неправильный режим нагрева может привести либо к перегреву, либо к пережогу стали.

Пережог. Имеет место, когда температура нагрева приближается к температуре плавления. При этом наблюдается окисление границ зерен, что резко снижает прочность стали. Излом такой стали камневидный. Пережог – неисправимый брак.

2. Превращение аустенита в перлит при медленном охлаждении.

Feγ(C) →Feα(C)+Fe3C

Превращение связано с диффузией углерода, сопровождается полиморфным превращением Feγ→Feα, выделением углерода из аустенита в виде цементита, разрастанием образовавшегося цементита.

В зависимости от степени переохлаждения различают три области превращения. Вначале, с увеличением переохлаждения скорость превращения возрастает, а затем убывает. При температуре 727 o С и ниже 200 o С скорость равна нулю. При температуре 200 o С равна нулю скорость диффузии углерода.

Закономерности превращения.

Образцы нагревают до температуры, при которой структура состоит из однородного аустенита (770 о С). Затем переносят в термостаты с заданной температурой (интервал 25 – 50 о С). Превращение аустенита можно легко обнаружить с помощью наблюдений за изменением магнитных характеристик, так как аустенит парамагнитен, а феррит и цементит обладают магнитными свойствами.

Получают серию кинетических кривых (рис. 1.18 а), которые показывают количество образовавшегося перлита в зависимости от времени, прошедшего с начала превращения.

Вначале наблюдается инкубационный подготовительный период, время, в течение которого сохраняется переохлажденный аустенит. Превращение протекает с различной скоростью и достигает максимума при образовании 50 % продуктов распада.

Затем скорость начинает уменьшаться и постепенно затухает. С увеличением степени переохлаждения устойчивость аустенита уменьшается, а затем увеличивается.

Горизонтальная линия Мн показывает температуру начала бездиффузного мартенситного превращения. Такие диаграммы называются диаграммами изотермического превращения аустенита (рис. 1.18 б).

При малых степенях переохлаждения, в области температур 727…550 o С, сущность превращения заключается в том, что в результате превращения аустенита образуется механическая смесь феррита и цементита, состав которой отличается от состава исходного аустенита. Аустенит содержит 0,8 % углерода, а образующиеся фазы: феррит –0,02 %, цементит – 6,67 % углерода.

Время устойчивости аустенита и скорость его превращения зависят от степени переохлаждения. Максимальная скорость превращения соответствует переохлаждению ниже температуры А1 на 150…200 o С, то есть соответствует минимальной устойчивости аустенита.

Рис. 1.18. Кинетические кривые превращения аустенита при охлаждении (а);

диаграмма изотермического превращения аустенита (б)

Механизм превращения представлен на рис. 1.19.

Рис. 1.19. Механизм превращения аустенита в перлит

При образовании перлита из аустенита ведущей фазой является цементит. Зарождение центров кристаллизации цементита облегчено на границе аустенитных зерен. Образовавшаяся пластинка цементита растет, удлиняется и обедняет соседние области углеродом. Рядом с ней образуются пластинки феррита. Эти пластинки растут как по толщине, так и по длине. Рост образовавшихся колоний перлита продолжается до столкновения с кристаллами перлита, растущими из других центров.

Свойства и строение продуктов превращения аустенита зависят от температуры, при которой происходит процесс его распада.

Толщина соседних пластинок феррита и цементита определяет дисперсность структуры и обозначается Δ0. Она зависит от температуры превращения. В зависимости от дисперсности продукты распада имеют различное название.

Δ0 ~(0.5…0.7)10 -3 мм – перлит.

Образуется при переохлаждении до температуры Т = 650…700 o С, или при скорости охлаждения Vохл = 30…60 o С/ч. Твердость составляет 180…250 НВ.

Δ0 ~0.25 . 10 -3 мм – сорбит.

Образуется при переохлаждении до температуры Т = 600…650 o С, или при скорости охлаждения Vохл = 60 o С/с. Твердость составляет 250…350 НВ. Структура характеризуется высоким пределом упругости, достаточной вязкостью и прочностью.

Δ0 ~0.1 . 10 -3 мм – троостит.

Образуется при переохлаждении до температуры Т = 550…600 o С, или при скорости охлаждения Vохл = 150 o С/с. Твердость составляет 350…450 НВ. Структура характеризуется высоким пределом упругости, малой вязкостью и пластичностью.

Твердость ферритно-цементитной смеси прямо пропорциональна площади поверхности раздела между ферритом и цементитом.

Промежуточное превращение.

При температуре ниже 550 o С самодиффузия атомов железа практически не происходит, а атомы углерода обладают достаточной подвижностью.

Механизм превращения состоит в том, что внутри аустенита происходит перераспределение атомов углерода и участки аустенита, обогащенные углеродом, превращаются в цементит.

Превращение обедненного углеродом аустенита в феррит происходит по сдвиговому механизму, путем возникновения и роста зародышей феррита. Образующиеся при этом кристаллы имеют игольчатую форму.

Такая структура, состоящая из цементита и феррита, называется бейнитом. Особенностью является повышенное содержание углерода в феррите (0.1…0.2 %).

Дисперсность кристаллов феррита и цементита зависят от температуры превращения.

При температуре 550 о С - Δ0 ~0.12 . 10 -3 мм – верхний бейнит. Структура характеризуется недостаточной прочностью, при низких относительном удлинении (δ) и ударной вязкости.

При температуре 300 o С – Δ0 ~0.08 . 10 -3 мм – нижний бейнит. Структура характеризуется высокой прочностью в сочетании с пластичностью и вязкостью.

3. Превращение аустенита в мартенсит при высоких скоростях охлаждения

Данное превращение имеет место при высоких скоростях охлаждения, когда диффузионные процессы подавляются. Сопровождается полиморфным превращением Feγ в Feα.

При охлаждении стали со скоростью, большей критической (V > Vк), превращение начинается при температуре начала мартенситного превращения (Мн) и заканчивается при температуре окончания мартенситного превращения (Мк). В результате такого превращения аустенита образуется продукт закалки – мартенсит.

Минимальная скорость охлаждения Vк, при которой весь аустенит переохлаждается до температуры т.Мн и превращается, называется критической скоростью закалки.

Так как процесс диффузии не происходит, то весь углерод аустенита остается в решетке Feα и располагается либо в центрах тетраэдров, либо в середине длинных ребер (рис. 1.20).

Мартенсит– пересыщенный твердый раствор внедрения углерода в Feα.

При образовании мартенсита кубическая решетка Feα сильно искажается, превращаясь в тетрагональную (рис.1.20а). Искажение решетки характеризуется степенью тетрагональности: с/а > 1. Степень тетрагональности прямо пропорциональна содержанию углерода в стали (рис. 1.20 б).

Механизм мартенситного превращения имеет ряд особенностей.

1. Бездиффузионный характер.

Превращение осуществляется по сдвиговому механизму. В начале превращения имеется непрерывный переход от решетки аустенита к решетке мартенсита (когерентная связь). При превращении гранецентрированной кубической решетки в объемно-центрированную кубическую атомы смещаются на расстояния меньше межатомных, т.е. нет необходимости в самодиффузии атомов железа.

2. Ориентированность кристаллов мартенсита.

Кристаллы имеют форму пластин, сужающихся к концу, под микроскопом такая структура выглядит как игольчатая. Образуясь мгновенно, пластины растут либо до границы зерна аустенита, либо до дефекта. Следующие пластины расположены к первым под углами 60 o или 120 o , их размеры ограничены участками между первыми пластинами (рис. 1.21).

Рис. 1.20. Кристаллическая решетка мартенсита (а);

влияние содержания углерода на параметры а и с решетки мартенсита (б)

Рис. 1.21. Ориентированность кристаллов мартенсита

Ориентированный (когерентный) рост кристаллов мартенсита обеспечивает минимальную поверхностную энергию. При когерентном росте, из-за различия объемов аустенита и мартенсита, возникают большие напряжения. При достижении определенной величины кристаллов мартенсита, эти напряжения становятся равными пределу текучести аустенита. В результате этого нарушается когерентность и происходит отрыв решетки мартенсита от решетки аустенита. Рост кристаллов прекращается.

3. Очень высокая скорость роста кристалла, до 1000 м/с.

4. Мартенситное превращение происходит только при непрерывном охлаждении. Для каждой стали начинается и заканчивается при определенной температуре, независимо от скорости охлаждения. Температуру начала мартенситного превращения называют мартенситной точкой МН, а температуру окончания превращения – МК. Температуры МН и МК зависят от содержания углерода и не зависят от скорости охлаждения. Для сталей с содержанием углерода выше 0,6% МК уходит в область отрицательных температур (рис.1.22).

Мартенситное превращение чувствительно к напряжениям, и деформация аустенита может вызвать превращение даже при температурах выше МН.

В сталях с МК ниже 20 o С присутствует аустенит остаточный, его количество тем больше, чем ниже МН и МК (при содержании углерода 0,6…1,0 % количество аустенита остаточного – 10 %, при содержании углерода 1,5 % - до 50 %). В микроструктуре наблюдается в виде светлых полей между иглами мартенсита.

5. Превращение необратимое. Получить аустенит из мартенсита невозможно.

Рис. 1.22. Зависимость температур начала (МН) и конца (МК) мартенситного превращения от содержания углерода в стали

Свойства мартенсита обусловлены особенностями его образования. Он характеризуется высокой твердостью и низкой пластичностью, что обуславливает хрупкость.

Твердость составляет до 65 HRC. Высокая твердость вызвана влиянием внедренных атомов углерода в решетку α-фазы, что вызывает ее искажение и возникновение напряжений. С повышением содержания углерода в стали возрастает склонность к хрупкому разрушению.

4. Превращение мартенсита в перлит.

Имеет место при нагреве закаленных сталей. Превращение связано с диффузией углерода.

Мартенсит закалки неравновесная структура, сохраняющаяся при низких температурах. Для получения равновесной структуры изделия подвергают отпуску.

При нагреве закаленной стали происходят следующие процессы.

При нагреве до 200 o С происходит перераспределение углерода в мартенсите. Образуются пластинки ε–карбидов толщиной несколько атомных диаметров. На образование карбидов углерод расходуется только из участков мартенсита, окружающих кристаллы выделившихся карбидов. Концентрация углерода на этих участках резко падает, тогда как удаленные участки сохраняют концентрацию углерода. В стали присутсвуют карбиды и два ε-твердых раствора мартенсита (с высокой и низкой концентрацией углерода. Такой тип распада мартенсита называется прерывистым. Скорость диффузии мала, карбиды не увеличиваются, распад мартенсита сопровождается зарождением новых карбидных частиц. Таким образом, имеем структуру с неравномерным распределением углерода – это мартенсит отпуска. При этом несколько снижается тетрагональность решетки.

При нагреве до 300 o С идет рост образовавшихся карбидов. Карбиды выделяются из мартенсита, и он обедняется углеродом. Диффузия углерода увеличивается, и карбиды растут в результате притока углерода из областей твердого раствора с высокой его концентрацией. Кристаллическая решетка карбидов когерентно связана с решеткой мартенсита.

В высокоуглеродистых сталях аустенит остаточный превращается в мартенсит отпуска. Наблюдается снижение тетрагональности решетки и внутренних напряжений. Структура – мартенсит отпуска:

При нагреве до 400 o С весь избыточный углерод выделяется из Feα. Карбидные частицы полностью обособляются, приобретают строение цементита, и начинают расти. Форма карбидных частиц приближается к сферической.

Высокодисперсная смесь феррита и цементита называется троостит отпуска;

При нагреве выше 400 o С изменение фазового состава не происходит, изменяется только микроструктура. Имеет место рост и сфероидизация цементита. Наблюдается растворение мелких и рост крупных карбидных частиц.

При температуре 550…600 o С имеем сорбит отпуска. Карбиды имеют зернистое строение. Улучшаются свойства стали.

При температуре 650…700 o С получают более грубую ферритно- цементитную смесь – перлит отпуска (зернистый перлит).

ПРЕВРАЩЕНИЯ В ЗАКАЛЕННОЙ СТАЛИ ПРИ НАГРЕВЕ

Мартенсит закалки — неравновесная (метастабильная) структура, сохраняющаяся ввиду малой подвижности атомов при низких температурах. При закалке в изделиях всегда возникают большие внутренние напряжения в результате объемных изменений. Для получения более равновесного состояния после закалки изделия подвергают отпуску, нагревая до температур ниже Ас1. Изучая процессы, происходящие в закаленной стали при нагреве, наиболее часто пользуются прибором — дилатометром. В прибор помещают два одинаковых по размерам образца из одной и той же стали. Один из образцов находится в отожженном, другой — в закаленном состояниях. При нагреве до температур ниже Ас1в отожженном образце никаких превращений не происходит, его размеры изменяются только за счет теплового расширения, а в закаленном образце совершаются и структурные превращения, сопровождающиеся изменениями объема. Прибор дифференциальный, он показывает только те изменения размеров, которые происходят в закаленном образце при нагреве за счет структурных превращений. В результате получается кривая, подобная приведенной на рис. 18.

Различают четыре основных превращения, происходящих при нагреве закаленной стали. В результате изменения состава стали и времени выдержки при отпуске происходит смещение температурных интервалов этих превращений, однако сущность процессов остается неизменной.

Первое превращение происходит при температуре до 200 °С. При низких температурах — до 100 °С — скорость диффузии очень мала. Так, при 0 °С время, в течение которого половина объема мартенсита будет участвовать в начальной стадии распада, это сотни лет. При 20 °С на этот же процесс потребуется около шести лет, а при 100° С всего лишь 50 мин. Поэтому до 80 °С за время эксперимента практически никаких изменений в закаленном образце не наблюдается.

В интервале температур от 80 до 150—200 °С происходит так называемый «двухфазный» или «гетерогенный» распад мартенсита.

Рис. 18. Дилатометрическая кривая отпуска закаленной (а) и отожженной (б) углеродистой стали (1,2% С)

При этих температурах в отдельных участках исходного мартенсита выделяются тончайшие пластины карбида. Толщина таких пластинок составляет несколько атомных слоев, длина — несколько сот ангстрем. Решетка образовавшегося карбида когерентна решетке мартенсита, т. е. на их границе имеется общий слой атомов. Состав образовавшихся пластинок карбида окончательно не установлен. Известно, что он метастабилен, имеет гексагональную решетку. Его обозначают как ε-карбид или карбид FexC.

В непосредственной близости от образовавшихся пластинок карбида твердый раствор обедняется углеродом, уменьшается тетрагональность мартенсита. Но при этих температурах ввиду малой скорости диффузии концентрация не успевает выравниваться, поэтому в одном зерне могут сосуществовать два твердых раствора с одинаковым типом решетки, но с разной концентрацией углерода. Поэтому такой распад мартенсита и называется «двухфазным».

Кристаллы образовавшихся карбидов при этих температурах не растут. Процесс развивается за счет выделения новых частиц карбида в тех участках мартенсита, которые имеют исходную концентрацию углерода.

В результате первого превращения при отпуске получается так называемый отпущенный или кубический мартенсит.

Отпущенный мартенсит — это гетерогенная смесь пересыщенного углеродом α-раствора неоднородной концентрации (от исходной до незначительно большей, чем в феррите) и не обособленных частиц карбида. С уменьшением тетрагональности мартенсита уменьшается объем всего образца (см. рис. 18).

Второе превращение происходит в интервале температур 200—300 °С. В этом интервале остаточный аустенит превращается в отпущенный мартенсит. Такое превращение возможно вследствие того, что с уменьшением тетрагональности мартенсита уменьшаются сжимающие напряжения, действующие на остаточный аустенит.

Превращение остаточного аустенита сопровождается некоторым увеличением объема. Одновременно происходит уменьшение тетрагональности мартенсита и при температурах ближе к 300 °С начинаются обособление и рост частичек карбида. Внутренние напряжения уменьшаются.

Третье превращение происходит в интервале 300— 400 °С. Скорость диффузии при этих температурах заметно увеличивается, весь избыточный углерод постепенно выделяется из решетки Feα, карбидные частички полностью обособляются, приобретают строение Fe3C и начинают расти. Образующаяся высокодисперсная смесь феррита и цементита называется трооститом отпуска.

Четвертое превращение — при нагреве выше 400° С. При этой температуре происходят постепенный рост частичек карбида и их коагуляция. При 550—600 °С размер частичек равен 0,1—0,2 мкм. Такая структура называется сорбитом отпуска.

В отличие от сорбита, полученного при охлаждении аустенита, цементит в сорбите отпуска имеет округлую форму. При нагреве закаленной стали до 650—700 °С получают перлит отпуска или глобулярный перлит с размером частиц —0,3—0,4 мкм.

Малая диффузионная подвижность атомов легирующих элементов оказывает существенное влияние на процессы, протекающие в закаленных сталях при отпуске (только никель и марганец не оказывают заметного влияния на эти процессы).

На первую стадию распада мартенсита (до 150 °С), когда происходит «двухфазный» распад, влияние легирующих элементов незначительно. Выделяющийся карбид железа имеет такую же концентрацию легирующих элементов, как и исходный мартенсит, и также существует когерентная связь.

При дальнейшем нагреве процесс протекает медленнее, чем в углеродистых сталях, и поэтому легированные стали сохраняют структуру отпущенного мартенсита до более высоких температур (иногда до 400— 500 °С).

Легирование оказывает существенное влияние на второе превращение остаточного аустенита в отпущенный мартенсит. Температура этого превращения повышается. Так как в легированных сталях, как правило, сохраняется значительное количество остаточного аустенита, то превращение последнего в отпущенный мартенсит способствует сохранению твердости до более высоких температур.

Третье и четвертое превращения в легированных сталях также происходят при более высоких температурах. Поэтому после одинаковых по температуре нагревов закаленных сталей легированные стали имеют более высокую твердость и прочность.

Карбидная фаза при отпуске претерпевает специфические превращения. С повышением температуры увеличивается подвижность атомов легирующих элементов, благодаря чему становится возможным их перераспределение между цементитом и ферритом. Концентрация легирующих элементов в цементите увеличивается и при определенных значениях решетка цементита перестраивается в решетку того специального карбида, который может находиться в данной стали в равновесии с ферритом. (При сохранении легированного мартенсита до высоких температур возможно выделение специального карбида и непосредственно из мартенсита). Образовавшиеся дисперсные карбиды могут значительно увеличивать твердость.

Таким образом, выше были рассмотрены четыре основных превращения в стали, протекающие при нагреве и охлаждении: П→А, А→П, А→М и М→П. В основе всех превращений лежит стремление системы к минимуму свободной энергии. На рис. 19 приведена схема изменения свободной энергии основных структур с изменением температуры. Из этой схемы видно, что превращения М→А и П→М невозможны.

Рис. 19. Изменение свободной энергии аустенита (FА), мартенсита (FM) и перлита (FП) с изменением температуры; То— температура метастабильного равновесия А—М

Практика закалки и отпуска стали

Закалка углеродистых сплавов производится в целях повышения их механических свойств: твердости, предела прочности, упругости и износостойкости.

Процесс закалки состоит из следующих этапов:

а) нагревания изделия до температуры закалки;

б) выдержки изделия в течение определенного времени при за

данной температуре;

в) охлаждения изделия с нужной скоростью.

Температура нагрева под закалку должна обеспечить в стали аустенитную структуру. На рис. 20 показан интервал температур для закалки сталей в зависимости от содержания углерода. Если доэвтектоидную сталь нагревать до аустенито-ферритной структуры, то закалка будет неполная, а твердость стали — невысокая (в структуре будет феррит). Заэвтектоидные стали рекомендуется нагревать до аустенито-цементитной структуры, т. е. производить неполную закалку, так как цементит в структуре увеличит твердость металла.

В случае нагрева выше рекомендованного интервала возможен перегрев стали и снижение ее свойств. Для контроля температуры в печи применяются пирометры. При отсутствии пирометров температуру ориентировочно можно определять по цветам каления. Цвет каления стали в зависимости от температуры, °С, изменяется следующим образом:

Рис. 20. Цвета каления (а) и побежалости (б)

Время выдержки стали при температуре закалки должно быть достаточным для того, чтобы обеспечить образование однородного аустенита по всему сечению.

Время нагрева и выдержки изделий из углеродистой стали зависит от температуры нагрева, нагревающей среды и формы изделий.

В табл. 2 Приведены условия нагрева стали при термической обработке в лабораторных электрических печах.

Условия нагрева стали при термообработке

| Температура нагрева, °С | Время выдержки, мин, на 1 мм толщины (диаметра) образца в зависимости от его формы | Температура нагрева, °С | Время выдержки, мин, на 1 мм толщины (диаметра) образца в зависимости от его формы | ||

| цилиндр | квадрат | пластина | цилиндр | квадрат | пластина |

| 2,5 | 3,8 | 5,0 | 1,0 | 1,5 | 2,0 |

| 2,0 | 3,0 | 4,0 | 0,8 | 1,2 | 1,6 |

| 1.5 | 2,2 | 3,0 | 0,4 | 0,6 | 0,8 |

Скорость охлаждения при закалке оказывает влияние на структуру и свойства стали. Для получения структуры мартенсита в углеродистых сталях необходимо охлаждение со скоростью 400—600 °С в секунду в интервале 600—400 °С. Снижение скорости приводит к появлению структуры троостита (200 °С в 1 сек) и сорбита (около 100 °С в 1 сек).

При закалке важным является медленное охлаждение стали в интервале температур, при которых происходит превращение аустенита в мартенсит (300 °С), так как непосредственный переход аустенита в мартенсит не требует больших скоростей охлаждения и, кроме того, если превращение аустенита в мартенсит будет происходить при медленном охлаждении, то изменение его объема по сечению протекает равномерно и тем самым снижаются внутренние напряжения и деформации.

В табл. 3 приведены скорости охлаждения, получаемые в некоторых наиболее распространенных охлаждающих средах.

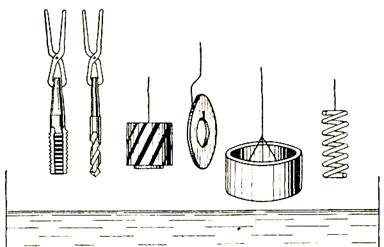

Важное значение при закалке имеет способ погружения изделия в охлаждающую жидкость (рис. 21).

Неправильное погружение приводит к, неравномерному распределению в металле внутренних напряжений, что может вызвать коробление изделий, а также недостаточную твердость его отдельных частей. Изделия, имеющие несквозные отверстия, следует погружать в охлаждающую жидкость закрытой стороной, чтобы воздух и пар могли выйти в отверстия, а вода проникла в него. Детали, имеющие вогнутую поверхность, нельзя погружать вогнутой поверхностью вниз, так как образующаяся паровая рубашка не даст этому месту закалиться. При закалке изделий, имеющих неодинаковые сечения, сначала погружают в жидкость наиболее массивные их части. Изделия плоской формы следует погружать в охлаждающую среду узкой стороной.

Отпуск стали проводится после закалки, чтобы уменьшить хрупкость, ослабить напряжения и получить требуемые механические свойства.

Таблица 3 Скорость охлаждения стали в охлаждающих средах

| Закалочная среда | Скорость охлаждения в интервале температур, град/сек |

| 650-550 °С | 300—200 °С |

| Вода при температуре, °С: | |

| 10%-ный раствор в воде при 18° С: | |

| едкого натра | |

| поваренной соли | |

| соды | |

| Эмульсия масла в воде | |

| Масло: | |

| минеральное машинное | |

| трансформаторное | |

| Спокойный воздух |

Рис. 21 Способ погружения изделия в охлаждающую жидкость

Температура нагрева стали зависит от вида отпуска.

Время выдержки зависит от размеров изделия и температуры нагрева (табл. 2).

Большое применение имеет отпуск по цветам побежалости, которые зависят от температуры нагрева, °С:

Метастабильные структуры

К метастабильным (неустойчивым) структурам относятся мартенсит, троостит, сорбит и аустенит.

Мартенсит имеет игольчатое строение. Размеры игл зависят от температуры, закалки и от размеров зерен аустенита, из которых они образовались, и их количества. Лучшими механическими свойствами обладает мелкоигольчатый мартенсит. В металломикроскопе мартенсит наблюдается в виде игл, расположенных под углом 60, 90 и 120° друг к другу.

Троостит является продуктом распада аустенита при закалке, а при среднем отпуске — продуктом распада мартенсита. Троостит травится реактивами интенсивнее мартенсита, поэтому под микроскопом он выглядит темным.

Сорбит образуется при высоком отпуске закаленной на мартенсит стали. Сорбит виден под микроскопом в виде светлых участков — зерен цементита в феррите.

Аустенит наблюдается в виде светлых полей или светлого фона. Остаточный аустенит бывает только в высокоуглеродистых и некоторых легированных сталях после закалки.

Превращение при нагреве закаленных сталей

Термическая обработка .заключается в нагреве закаленной стали ниже точки Ас1,называетсяотпуском стали.

Образующийся в результате закалки мартенсит является неравновесной фазой и при нагреве распадается с образованием ферритно-цементитной смеси. Этот распад имеет диффузионный характер и скорость его определяется температурой нагрева .

При температурах ниже 150°С из мартенсита избыточный углерод выделяется в виде очень тонких (в несколько атомных слоев ) пластин карбида Fe2C .величина внутренних напряжений уменьшается (первое превращение при отпуске )

При нагреве до 250-350 °С происходит распад мартенсита и превращение остаточного аустенита в мартенсит, в результате которого образуются дисперсные карбиды, решетка которых неразрывно связана с кристаллами низкоуглеродистого мартенсита (второе превращение при отпуске ).

Третье превращение при отпуске (350-400 °С) характеризуется завершением выделения из мартенсита избыточного углерода в виде цементита Fe3С и превращением его в феррит. Цементит, образующийся при отпуске, имеет округлую зернистую форму. При дальнейшем нагреве вплоть до точки Ас1 происходит коагуляция (укрупнение) карбидов (четвертое превращение).

С увеличением температуры отпуска прочность и твердость уменьшаются, пластичность и вязкость увеличиваются.

Технология термической обработки стали.

Отжиг.

Отжиг - это технологическая операция, состоящая из нагрева стали до определенной температуры (она может быть как выше, так и ниже критических точек), выдержки при этой температуре и последующего медленного охлаждения с печью. В большинстве случаев отжиг применяют как подготовительную термическую обработку.

В результате отжига твердость и прочность стали снижаются.

Различают два вида отжига: первого и второго рода.

Отжиг первого рода не зависит от фазовых превращений в стали. Отжиг второго рода основывается на фазовых превращениях.

К отжигу первого рода относятся:

Используют обычно между операциями холодного деформирования для устранения наклепа в стали. Температура рекристаллизационного отжига выше температуры рекристаллизации (Тр≈0.5-08 Т. плавл.).Она зависит от состава стали и обычно находится в пределах 650–760 °С. Продолжительность отжига 8–12 часов.

- Отжиг для снятия остаточных технологических напряжений.

Применяют для отливок, сварных изделий, деталей после обработки резаньем и другое в том случае, когда несколько технологических операций следуют друг за другом. Температура отжига в зависимости от вида изделия изменяется в довольно широких пределах(160-700°С), продолжительность отжига составляет 2–3 часа.

К отжигу второго рода относятся:

- Полный отжиг. Заключается в нагреве доэвтектоидной стали на 30–50 °С выше температуры Ас3, выдержке при этой температуре до полного прогрева и завершения фазовых превращений в объеме металла и последующего медленного охлаждения. Применяют этот вид отжига обычно для получения в стали мелкого зерна .

- Изотермический отжиг. В этом случае сталь нагревают до точки Ас3+(50-70°С), затем быстро переносят в другую печь с температурой на 100–150 °С ниже Ас1. При этой температуре назначают изотермическую выдержку, необходимую для полного распада аустенита, после чего следует охлаждение на воздухе. Применяют вместо полного отжига. Преимущество изотермического отжига состоит в уменьшении длительности процесса и получении более однородной структуры.

- Неполный отжиг (сфероидизирующий отжиг).

Сталь нагревают до t>Ас1. Применяют для эвтектоидной и заэвтектоидной сталей с целью получения в них зернистого перлита вместо пластинчатого. Стали с зернистым перлитом имеют более низкие значения твердости и лучше обрабатываются резанием.

-Отжиг нормализационный (нормализация)

Заключается в нагреве доэвтектоидной стали до температуры выше Ас3, заэвтиктоидной выше Аст на 50˚С с последующим охлаждением на воздухе. Структура углеродистой стали после нормализации – сорбит. Нормализация устраняет крупнозернистую структуру. Для низкоуглеродистых сталей нормализацию используют для улучшения обрабатываемости резанием. Для среднеуглеродистых сталей нормализацию иногда применяют вместо улучшения (закалки и высокого отпуска) как окончательную термообработку. В заэвтектоидных сталях с помощью нормализации устраняют цементитную сетку, которая может возникнуть при медленном охлаждении.

Закалка.

Закалка заключается в нагреве стали до температур, повышающих критические точки на 30-50 0 С, выдержке для завершения фазовых превращений и последующего охлаждения со скоростью больше критической.

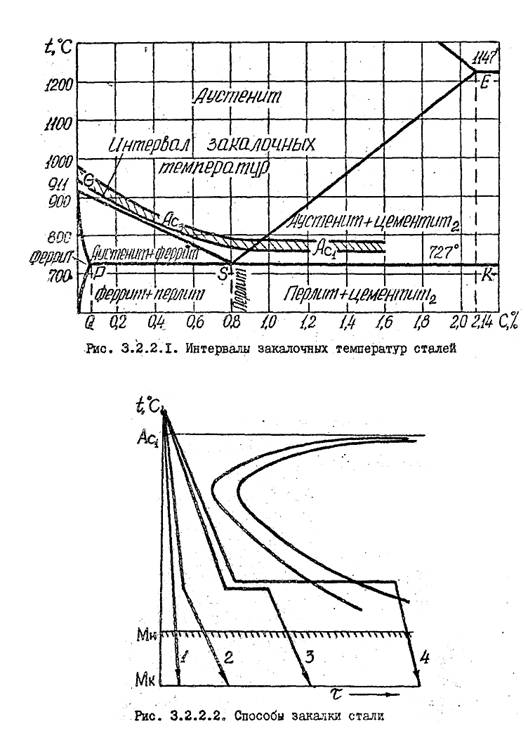

Доэвтектоидные стали нагревают до температур выше Ас3 (полная закалка), заэвтектоидные – до температур выше Ас1 (неполная закалка) (рис. 3.2.2.1)

При неполной закалке доэвтектоидных сталей в их структуре наряду с мартенситом сохраняются участки феррита. Из-за низкой твердости феррита (НВ 80) твердость стали после закалки существенно понижена.

Для заэвтектоидных сталей полная закалка является оптимальной, поскольку после неё образуются мартенсит и вторичный цементит, обладающий высокой твердостью, что обеспечивает высокую износостойкость стали.

Охлаждающие (закалочные) среды должны обеспечить большую скорость охлаждения при температурах наименьшей устойчивости аустенита (650-550 0 С), чтобы предупредить его распад на феррито – цементитную смесь. Углеродистые стали обычно при закалке охлаждают в воде, легированные – в масле.

Глубина закаленного слоя (прокаливаемость) зависит от химического состава стали. Она растет с увеличением количества легирующих элементов. Твердость стали после закалки (закаливаемость) определяется содержанием в ней углерода. Чем больше углерода, тем выше закаливаемость. Поэтому низкоуглеродистые стали (С ≤ 0,2%) не закаливаются.

Самый простой способ закалки – это закалка в одном охладителе (непрерывная закалка) – вектор 1 на рис. 3.2.2.2. Однако в этом случае в стали возникают высокие внутренние напряжения. Они слагаются из температурных напряжений, связанных с неравномерным охлаждением по сечению изделия, и структурных, с вязанных с изменением удельного объема стали при фазовых превращениях, которые идут не одновременно по толщине изделия. Внутренние напряжения вызывают деформацию изделий и образование в них трещин.

Для уменьшения величины напряжений, применяют более сложные способы закалки.

Прерывистая закалка (в двух средах). Изделия сначала быстро охлаждают в воде до температуры несколько выше точки Мн, а затем в менее интенсивном охладителе – масле (рис. 3.2.2.2, вектор 2).

Ступенчатая закалка. Сталь охлаждают в солённой ванне с температурой несколько выше точки Мн (обычно 180 – 250 о С) и выдерживают в ней сравнительно короткий промежуток времени, определяемый по диаграмме изотермического превращения аустенита (Выдержка не должна вызывать бейнитного превращения аустенита) (рис 3.2.2.2, вектор 3).Затем изделие охлаждают до комнатной температуры на воздухе. В результате выдержки в соляной ванне происходит выравнивание температуры по сечению изделия. Этот метод закалки характеризуется минимальными напряжениями.

Изотермическая закалка. Её осуществляют аналогично ступенчатой, но изделия выдерживают в ванной дольше, до конца изотермического превращения аустенита в промежуточной области (рис. 3.2.2.2, вектор 4). В результате образуется бейнит. На Бейнит обычно термообрабатывают ресурно – пружинные стали.

Поверхностная закалка. При поверхностной закалке закаливается только поверхностный слой, сердцевина изделия остается вязкой и воспринимает ударные нагрузки. Основное назначение поверхностной закалки: повышение твердости, износостойкости и предела выносливости обрабатываемого изделия. Наиболее часто применяют поверхностную закалку с индукционным нагревом током высоты частоты (ТВЧ). Для нагрева изделие помещают в индуктор, представляющий собой один или несколько витков пустотелой водоохлаждаемой медной трубки. Переменный ток, протекая через индуктор, создает переменное магнитное поле. В результате на поверхности изделия индуцируются вихревые токи, вызывающие ее разогрев. Глубина разогрева , 𝐟, Гц – частота тока. После нагрева деталь перемещают в душирующее устройство (спрейер). Изменяя частоту тока, можно регулировать толщину закаленного слоя. Завершающая операция – низкий отпуск.

Для поверхностной индукционной закалки чаще применяют углеродистые стали, содержащие 0,4 – 0,5% С. Перед закалкой ТВЧ для получения вязкой сердцевины сталь подвергают нормализации либо улучшению.

Процесс поверхностной закалки ТВЧ высокопроизводителен, его легко автоматизировать, он практически не сопровождается деформацией изделий и образованием окалины на их поверхности. Получение на поверхности мартенсита с большим удельным объемом повышает выносливость стали.

Для получения равномерного по глубине закаленного слоя необходимо, чтоб индуктор повторял контур изделия, что для сложных изделий очень трудно. Поэтому в таком случае часто применяют закалку с глубинным нагревом сталей пониженной прокаливаемости, что достигается снижением в них количества кремня и марганца. В этом случае применяют стали с уменьшенным Si и Mn. Например, 55ПП – 0,55 % С, ПП – пониженная прокаливаемость.

Отпуск.

Отпуск является заключительной операцией термической обработки, формирующей структуру и свойства изделия. Подвергают отпуску сталь, закаленную на мартенсит. При отпуске температура нагрева ниже линии фазовых превращений Ас1, охлаждение углеродистых сталей осуществляют на воздухе. Различают три вида отпуска: низкий, средний и высокий.

Низкий отпуск проводят с нагревом до 150 – 200 о С. При низком отпуске снижаются внутренние напряжения. Твердость остается высокой. Структура стали после низкого отпуска – отпущенный мартенсит. Используют такой вид отпуска для режущего, мерительного инструмента.

Средний отпуск проводят при 350 – 500 о С. В результаты образуется троостит отпуска (НRC 40 – 50). Происходит дальнейшее снижение внутренних напряжений. Применяется средний отпуск для рессор и пружин, а также инструмента горячей обработки давлением.

Высокий отпуск (550 – 650 о С) обеспечивает образование сорбита отпуска, сочетающего прочность, пластичность и ударную вязкость. Закалка с высоким отпуском называется улучшением. Улучшению подвергают детали машин, работающие при ударных, циклических нагрузках (валы, оси, шестерни и др.), НRС ~ 30 – 35.

Структуры, представляющие собой феррито - цементитные смеси (троостит, сорбит), полученные при отпуске, имеют зернистое строение, что обеспечивает им более высокую ударную вязкость по сравнению с аналогичными структурами закалки.

Читайте также: