При контроле перлитных сталей способом приложенного поля величина нпр определяется по формуле

Обновлено: 04.05.2024

1.1 . Инструкция разработана с учетом накопленного опыта по дефектоскопии гибов необогреваемых труб котлов и трубопроводов в процессе их изготовления, монтажа и эксплуатации.

1.2. С выходом настоящей Инструкции отменяется действие «Инструкции по дефектоскопическому контролю качества металла гибов различных типоразмеров необогреваемых труб котлов и паропроводов свежего пара и горячего промперегрева ТЭС» (М.: СЦНТИ ОРГРЭС, 1974).

1.3 . Настоящая Инструкция составлена на основе экспериментального и производственного контроля большого количества гибов различных типоразмеров необогреваемых труб котлов и паропроводов, находящихся в эксплуатации на электростанциях Минэнерго СССР, а также новых гибов труб, изготавливаемых котельными заводами, монтажными и ремонтными предприятиями.

1.4. Инструкция разработана с учетом требований Правил Госгортехнадзора СССР, ТУ-14-3-460-75 «Трубы стальные бесшовные для паровых котлов и трубопроводов. Технические условия», ОСТ 108.030.129-79 «Фасонные детали и сборочные единицы станционных и турбинных трубопроводов тепловых электростанций. Общие технические условия», ГОСТ 20415-75 «Контроль неразрушающий. Методы акустические. Общие положения», ГОСТ 21105-75 «Контроль неразрушающий. Магнитопорошковый метод», ОСТ 108.030.40-79 «Элементы трубные поверхностей нагрева. Трубы соединительные в пределах котла. Коллекторы стационарных паровых котлов. Общие технические условия».

(Измененная редакция).

1.5 . В Инструкции учтены рекомендации ГОСТ 14782 -78 «Контроль неразрушающий. Швы сварные. Методы ультразвуковые», ГОСТ 17410-78 «Трубы металлические бесшовные цилиндрические. Метод ультразвуковой дефектоскопии», «Основных положений по ультразвуковой дефектоскопии сварных соединений котлоагрегатов и трубопроводов тепловых электростанций (ОП № 501-ЦД-75)» (М.: СПО Союзтехэнерго, 1978).

Срок введения установлен с 1 января 1982 г.

2. ОБЩИЕ ПОЛОЖЕНИЯ

2.1. Инструкция определяет методы дефектоскопии гибов необогреваемых труб в пределах котлов, станционных трубопроводов пара и горячей воды, трубопроводов в пределах турбины и других труб, выполненных из сталей перлитного класса с наружным диаметром 57 мм и более, толщиной стенки 3,5 мм и более. Инструкция не распространяется на литые колена.

2.2 . Инструкция предназначена для выявления дефектов типа пор, рисок, закатов, расслоений, трещин 1 , коррозионных язвин, раковин на наружной и внутренней поверхности гибов и в их сечениях.

2.3 . Объемы и периодичность контроля гибов трубопроводов определяются соответствующими инструктивными документами Минэнерго СССР и Минэнергомаш.

2.4 . Контроль включает в себя:

- визуальный осмотр и измерение овальности;

- магнитопорошковую дефектоскопию (МПД);

- измерение толщины стенки ультразвуковым методом;

- ультразвуковую дефектоскопию (УЗД).

2.5. Контроль новых гибов выполняется по всей поверхности гнутого участка с применением методов по п. 2.4, кроме МПД. Гибы труб диаметром 273 мм и более дополнительно подвергаются МПД.

2.6 . Гибы, находящиеся в эксплуатации, подвергаются контролю методами по п. 2.4 , кроме МПД. Гибы труб диаметром 273 мм и более, а также гибы диаметром 133 мм и более с температурой среды 450 °С и выше дополнительно подвергаются МПД.

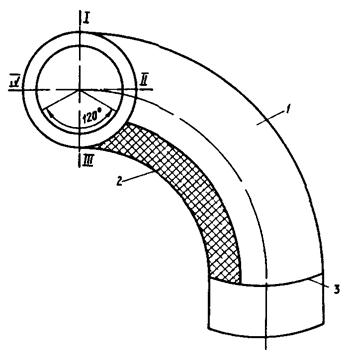

Контроль гибов, находящихся в эксплуатации, выполняется не менее чем на двух третях поверхностей гибов, включая растянутую и нейтральные зоны (рис. 1).

1 При необходимости выявления дефектов типа поперечных трещин контроль выполняется по методике приложения 1 .

1 - контролируемая поверхность; 2 - неконтролируемая поверхность; 3 - линия сопряжения гнутого участка с прямой трубой; I - растянутая зона; II , IV - нейтральная зона; III - сжатая зона.

2.7. Гибы, входящие в контрольные группы, подвергаются всем видам контроля, по п. 2.4 по всей поверхности гиба (в растянутой, сжатой и нейтральной зонах).

2.8 . Контроль гибов по п. 2.4 (кроме визуального) выполняется дефектоскопистами не ниже 4-го разряда, прошедшими подготовку и аттестацию в установленном порядке по «Правилам контроля сварных соединений трубных систем котлоагрегатов и трубопроводов тепловых электростанций» (ПК-03-ЦС-66) и ОП № 501 ЦД-75.

2.9 . Визуальный осмотр и измерение овальности в условиях завода выполняется контролерами.

3. ВИЗУАЛЬНЫЙ ОСМОТР И ИЗМЕРЕНИЕ ОВАЛЬНОСТИ

3.1. Визуальный осмотр гибов проводится в целях выявления на наружной поверхности дефектов, не допустимых по ТУ-14-3-460-75 на изготовление труб и ОСТ 108.030.129-79 на изготовление гибов.

Визуальный осмотр поверхности проводится без применения увеличительных приборов после зачистки, выполненной для новых гибов согласно ОСТ 108.030.129-79, а для гибов, находящихся в эксплуатации, после зачистки, выполненной согласно п. 6.16 настоящей Инструкции.

3.2 . По результатам визуального осмотра гибы бракуются, если на наружной или внутренней поверхности обнаружены плены, закаты, трещины, расслоения, рванины, глубокие риски и грубая рябизна.

3.3 . Допускаются поверхностные дефекты без острых углов (вмятины от окалины), мелкая рябизна и другие мелкие дефекты, обусловленные способом производства, не препятствующие проведению осмотра, глубиной не более 3 % номинальной толщины стенки, но не более 2 мм для горячедеформированных труб и 0,2 мм для холодно- и теплодеформированных труб при отношении наружного диаметра к толщине стенки более 5 и 0,6 мм для холодно- и теплодеформированных труб при отношении диаметра к толщине стенки 5 и менее при условии, что толщина стенки не выходит за пределы номинальных допустимых значений.

3.4 . На вогнутой (сжатой) части гибов допускаются неровности типа гофр, а в местах переходов гнутых участков в прямые единичные плавные неровности. При этом допустимые размеры гофр и неровностей определяются ОСТ 108.030.129-79.

3.5. Контроль некруглости (овальности) выполняется согласно ОСТ 108.030.129-79 путем измерения наибольшего и наименьшего диаметров: для гибов с углом поворота, равным или меньшим 30°, - в среднем сечении; для гибов с углом поворота более 30° - не менее чем в трех сечениях гиба: в среднем и на расстояниях, равных 1/6 длины дуги (но не менее 50 мм) от начала и конца гиба, при этом овальность гиба определяется по максимальному из трех измеренных значений.

3.6 . На заводах-изготовителях контроль овальности выполняется непосредственным измерением или путем применения непроходных шаблонов на каждый размер трубы по заводской инструкции, утвержденной главным инженером завода.

3.7 . На ремонтных предприятиях и электростанциях овальность определяется непосредственным измерением с помощью микрометрических инструментов с ценой деления не более 0,01 мм.

3.8 . Значение овальности фиксируется в процентах для каждого гиба отдельно и определяется по формуле:

где D макс , D мин - наибольший и наименьший наружные диаметры, измеренные в одном сечении.

Значение овальности гибов не должно превышать значений, указанных в ОСТ 108.030.129-79.

3.9 . Результаты измерения овальности оформляются в соответствии с п. 7 настоящей Инструкции.

4. МАГНИТОПОРОШКОВАЯ ДЕФЕКТОСКОПИЯ (МПД)

4.1 . Магнитопорошковая дефектоскопия производится перед УЗК в целях выявления поверхностных дефектов типа трещин, закатов, рыхлот и др.

В условиях эксплуатации на ТЭС допускается вместо МПД применение УЗК поверхностными волнами, методика которого изложена в приложении 2. Контроль выполняется после зачистки поверхности гиба согласно п. 6.16 настоящей Инструкции.

4.2 . Магнитопорошковая дефектоскопия производится в соответствии с ГОСТ 21105 -75 способом циркулярного намагничивания путем пропускания тока по контролируемой части изделия или продольного (полюсного) намагничивания электромагнитом.

4.3. Магнитопорошковый контроль производить по методике, изложенной в приложении 3.

(Новая редакция).

4.4. Дефектные места могут быть выбраны шлифовальной машинкой и повторно проконтролированы МПД или травлением или капиллярной дефектоскопией.

Решение о пригодности гибов после удаления дефектов принимается по результатам измерений толщины стенки в месте выборки по п. 5.5.

4.5 . Результаты МПД оформляются в соответствии с п. 7 настоящей Инструкции.

4.4, 4.5. (Измененная редакция).

5. УЛЬТРАЗВУКОВАЯ ТОЛЩИНОМЕТРИЯ

5.1 . Ультразвуковая толщинометрия производится в целях определения минимальной толщины стенки гиба, в том числе и в местах выборок, если таковые производились.

5.2. Ультразвуковая толщинометрия гибов осуществляется ультразвуковыми толщиномерами «Кварц-6», «Кварц-14», «ТИЦ-3» и другими согласно Инструкции по эксплуатации приборов с точностью измерения: ± 0,15 мм для толщины до 10 мм; ± 0,3 мм - до 25 мм; ± 0,6 мм - более 25 мм.

Допускается выполнение толщинометрии приборами УДМ-1м и УДМ-3 согласно рекомендуемому в приложении 4 методу.

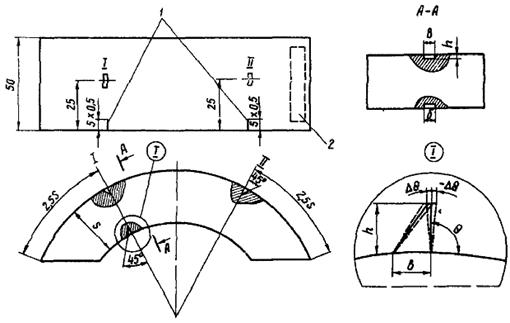

Рис. 2 . Испытательный образец для контроля гибов:

1 - выносные риски; 2 - маркировка

Примечани е. На образцах гибов труб толщиной до 15 мм верхний отражатель располагается в сечении II , нижний - в сечении I; свыше 15 мм - верхний и нижний отражатели располагаются в сечении I .

(Измененная редакция).

Измерения толщины производятся после подготовки поверхности согласно п. 6.16 настоящей Инструкции.

5.3 . Перед проведением толщинометрии приборы должны быть подготовлены к работе: настроены по заводской инструкции по эксплуатации прибора и проверены на испытательном образце, применяемом для УЗД гибов данного типоразмера (рис. 2 ).

5.4 . Измерение толщины стенки гиба производится на растянутой части по всей длине гиба.

В условиях ТЭС (монтажа, входного контроля) дополнительно проводятся измерения толщины стенки на обеих нейтралях на участках длиной 100 - 150 мм шириной 30 - 50 мм в местах измерения овальности и на одном из прямых участков вблизи гиба по периметру на кольце шириной 30 - 50 мм.

5.5 . Для соединительных трубопроводов в пределах котла, турбины и станционных трубопроводов значение утонения стенки определяется по формуле:

где S - номинальная толщина стенки трубы;

S мин - минимальная толщина стенки трубы в месте гиба на растянутой стороне.

Утонение стенки гибов для труб, выполненных с отклонениями от номинальных размеров по толщине, не должно превышать значений, указанных в ОСТ 106.030.40-79.

5.6. Результаты толщинометрии оформляются в соответствии с п. 7 настоящей Инструкции.

6. УЛЬТРАЗВУКОВАЯ ДЕФЕКТОСКОПИЯ

6.1 . Ультразвуковая дефектоскопия гибов производится для выявления дефектов как на внутренней и наружной поверхностях, так и в сечении гиба без установления типа дефекта.

6.2 . Наиболее часто встречающимися дефектами в гибах могут быть: расслоения, риски, рыхлоты, коррозионно-усталостные трещины, коррозионные язвины.

6.3 . Ультразвуковую дефектоскопию гибов рекомендуется производить после визуального осмотра, измерения овальности, МПД и измерения толщины стенки.

6.4. Оценка качества гибов производится на основании сопоставления параметров эхо-сигналов от дефекта и углового отражателя типа «зарубка» на испытательном образце соответствующего типоразмера.

6.5 . Испытательные образцы для контроля гибов изготавливаются из прямых участков труб. Материал образцов должен соответство вать материалу контролируемого гиба. При контроле гибов, находящихся в эксплуатации более 50 тыс. ч, образцы рекомендуется изготавливать из труб, проработавших такой же срок.

Для настройки дефектоскопа на внутренней и наружной поверхностях испытательного образца (см. рис. 2) изготавливаются угловые отражатели («зарубки») по технологии, приведенной в приложении 5 ОП № 501-ПД-75.

Размеры угловых отражателей и параметры контроля гибов в зависимости от толщины стенки приведены в табл. 1.

1. ВВЕДЕНИЕ

Примечани е. На образцах гибов труб толщиной до 15 мм верхний отражатель располагается в сечении II, нижний - в сечении I; свыше 15 мм - верхний и нижний отражатели располагаются в сечении I .

Расчет размерных цепей

Режимы намагничивания деталей (напряженность магнитного поля H и силу тока Imax) устанавливают в соответствии с магнитными характеристиками материала.

Расчет напряженности магнитного поля.

Для намагничивания способом приложенного поля напряжённость магнитного поля, соответствующая условному уровню чувствительности А, определяют в зависимости от магнитных характеристик материала изделия по формулам, приведённым в табл. 5.

| Коэрцитивная сила Hc, А/см | Остаточная индукция Br, Т | Формула для расчёта напряжённости приложенного поля Hпр. , А/см |

| От 4 до 16 | До 1,2 | 52 + 1,3Нс |

| Св. 1,2 | 32 + 1,3Нс | |

| Св. 16 до 24 | До 1,0 | 52 + 1,3Нс |

| Св. 1,0 | 32 + 1,3Нс | |

| Св. 24 до 40 | До 0,7 | 52 + 1,3Нс |

| Св. 0,7 | 32 + 1,3Нс | |

| Св. 40 до 50 | До 0,6 | 52 + 1,3Нс |

| Св. 0,6 | 32 + 1,3Нс | |

| Св. 50 | Св. 0,45 до 0,5 | 52 + 1,3Нс |

| Св. 0,5 | 32 + 1,3Нс |

При контроле на остаточной намагниченности напряженность магнитного поля Ност определяется по предельным кривым намагничивания (предельная петля гистерезиса) и намагничивание проводят при напряжённости поля, близкой к полю насыщения. Для некоторых марок сталей значения Ност приведены в приложении №. При намагничивании деталей переменным током Hост, определенную в постоянном магнитном поле, необходимо увеличить в 1,5 раза.

Расчёт силы тока для циркулярного намагничивания

При циркулярном намагничивании деталей цилиндрической формы или близкой к ней расчет тока производят по формуле:

где I - сила тока в A; d - диаметр детали в см; H - напряженность магнитного поля в А/см.

При циркулярном намагничивании деталей в виде пластин (при отношении ширины пластины к толщине >10) значение тока определяют по формуле:

I = 2bH где b - ширина пластины в см.

Если при циркулярном намагничивании деталей в виде пластин толщина пластин соизмерима с её шириной, то значение тока определяют по формуле

I = 2H(b + h) где h – высота пластины в см.

При отсутствии магнитных характеристик для циркулярного вида намагничивания силу тока рассчитывают по приближенным формулам:

для контроля в приложенном поле

для контроля на остаточной намагниченности

При необходимости расчетные значения силы тока должны уточняться экспериментально по контрольным образцам.

Расчёт силы тока для продольного намагничивания

При продольном намагничивании рассчитать значение напряжённости магнитного поля на поверхности контролируемой детали невозможно, и поэтому для того, чтобы обеспечить на контролируемой поверхности требуемую напряжённость поля, её необходимо измерить и соответствующей регулировкой тока добиться нужного значения напряжённости поля.

Измерения производят с помощью катушки поля, которая устанавливается на поверхность детали так, чтобы магнитные линии поля были перпендикулярны плоскости её витков. Концы катушки подключают к зажимам измерительных приборов. Для измерения постоянных полей используются микровеберметры марки Ф–18, Ф–190, для переменных полей – милливольтметры Ф–517, Ф–564. При включении намагничивающего поля или резком сдёргивании катушки с детали, находящейся в магнитном поле, на измерительном приборе наблюдается отклонение стрелки. Показания прибора используют для расчёта напряжённости поля.

В случае постоянных полей значение напряжённости рассчитывают по формуле

где СФ - цена деления прибора в мкВб; k – постоянная катушки в см 2 (если невозможно определить постоянную k, то её значение принимается равным k=15см 2 ); α –отклонение прибора в делениях.

В случае переменных полей напряжённость поля рассчитывается по формуле

где uср–показания милливольтметра в милливольтах (мВ), k-постоянная катушки в см 2 , f – частота намагничивающего поля.

Пример расчёта режимов намагничивания

Задание. Детали цилиндрической формы диаметром 12 см из стали 25ХГСА термически обработаны по следующему режиму:

закалка с температурой 890+ 10 °С в масле;

отпуск при температуре 225 °С;

охлаждение в воде.

Необходимо выявить дефекты с минимальной величиной раскрытия 2-2,5 мкм.

1. По таблице № устанавливаем, что для заданного размера дефектов контроль должен производиться по условному уровню чувствительности А.

2. По справочному приложению № устанавливаем магнитные характеристики материала деталей: Hс =27,2 А/см;

3. Определяем способ контроля. По графику из таблицы № (кривая 1) делаем вывод, что контроль деталей можно производить способом остаточной намагниченности, поскольку Hc материала больше 10 А/см и остаточная индукция материала Br.=1.1 T больше чем значение остаточной индукции найденной по графику.

4. Намагничивание деталей будем производить переменным током, поэтому, справочное значение Hост необходимо увеличить в 1,5 раза. Тогда значение напряжённости намагничивающего поля будет равно H=1,5Hост=1,5·48=72 А/см.

5. Определяем вид намагничивания используя таблицы. Для выявления различно ориентированных дефектов необходимо циркулярное намагничивание путем пропускания переменного тока через деталь и продольное намагничивание в электромагните постоянного тока.

6. Рассчитаем величину переменного тока для циркулярного намагничивания. Расчёт производим по формуле Imax = πHd, поскольку детали цилиндрической формы.

Полученную величину тока записываем в карту контроля.

"Измерительные информационные системы"

Моделирование и диагностика неисправностей аналого-цифровых преобразователей

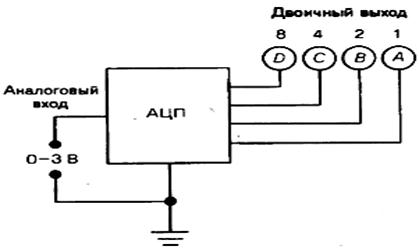

Аналого-цифровой преобразователь – это шифратор специального типа. Базовая структурная схема АЦП приведена на рисунке 1. На его входе действует одно изменяющееся напряжение. Это напряжение в данном случае изменяется от 0 до 3 В. С выхода АЦПснимаются двоичные сигналы.

АЦП преобразует аналоговый сигнал напряжения на входе в 4-разряднос двоичное слово. Как и в случае любого другого шифратора, полезно точно определить ожидаемые значения входных и выходных сигналов. Таблица истинности (табл. 1) показывает, как должен работать АЦП. Строка 1 соответствует нулевому напряжению (0 В) на входе. При этом выходы также находятся в нулевом состоянии (0000). Строка 2 соответствует 0,2 В на входе. На выходе в этом случае двоичное число 0001.

Обратите внимание, что каждый раз (в каждой новой строке) увеличение входного напряжения на 0,2 В приводит к увеличению двоичного числа на выходе на 1. И наконец, согласно строке 16, когда ко входу приложено максимальное напряжение, равное 3 В, на выходе мы имеем двоичное число 1111.

| Аналоговый вход | Двоичный выход | ||

| Вольты | |||

| D | C | B | А |

| Строка 1 | |||

| Строка 2 | 0,2 | ||

| Строка 3 | 0,4 | ||

| Строка 4 | 0,6 | ||

| Строка 5 | 0,8 | ||

| Строка 6 | 1,0 | ||

| Строка 7 | 1,2 | ||

| Строка 8 | 1,4 | ||

| Строка 9 | 1,6 | ||

| Строка 10 | 1,8 | ||

| Строка 11 | 2,0 | ||

| Строка 12 | 2,2 | ||

| Строка 13 | 2,4 | ||

| Строка 14 | 2,6 | ||

| Строка 15 | 2,8 | ||

| Строка 16 | 3,0 |

Построить эпюру выходного напряжения можно по следующему алгоритму:

1) составляем таблицу истинности для данного включения АЦП;

2) определяем мгновенное значение напряжения на входе АЦП,

3) в таблице истинности находим строку, которая максимально близка

по значению «Аналоговый вход» (в данном случае Строка10);

4) соответственно на выходе получим цифровую комбинацию «1001»;

5) если необходимо смоделировать неисправность, то исправляем

значение соответствующего бита на требуемое;

6) для построения графика, аналогичного показанному на рисунке 2,

необходимо умножить полученное цифровое значение на , которое определяется как ,

где – максимальное значение опорного напряжения,

– минимальное значение опорного напряжения,

– количество разрядов АЦП.

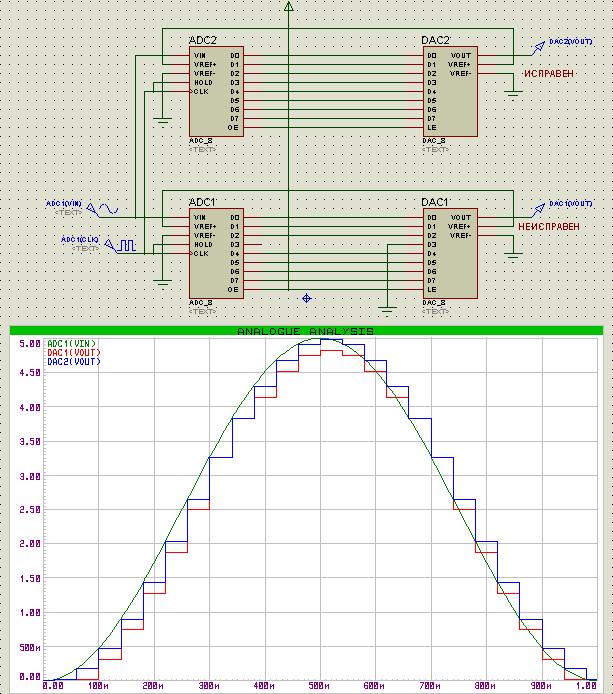

На рисунке 2 показана схема, позволяющая моделировать неисправность АЦП, выражающуюся в том, что в каком-либо из разрядов всегда присутствует один и тот же логический уровень, независимо от того, какое входное напряжение приложено к АЦП.

Сверху показана модель исправного АЦП, снизу – неисправного, у которого в 3-м разряде всегда присутствует логический 0. На графике обозначены эпюры выходных напряжений для каждой модели: синий цвет соответствует исправной модели, красный – неисправной.

"Конструирование электронных КИП"

Методика расчета приведена в ГОСТ 16320-80.

Термины, обозначения и определения размерных цепей приведены в ГОСТ 16319-80.

Способы контроля

Существует два способа магнитного неразрушающего контроля, которые применяются в зависимости от магнитных свойств материала, формы и размера контролируемой детали, состояния ее поверхности. Это способ приложенного поля (СПП) и способ остаточной намагниченности (СОН). Подробно технология контроля будет рассмотрена отдельно для магнитопорошкового и феррозондового контроля, а сейчас только отметим, что при контроле СПП операции намагничивания и обнаружения магнитного поля рассеяния дефекта производятся одновременно, а при СОН контролируемая деталь сначала намагничивается, а затем производится обнаружение дефектов.

Способ остаточной намагниченности, если нет ограничений на его применение предпочтительнее, поскольку он позволяет установить намагниченную деталь в удобное для осмотра (контроля) место. Контроль СОН проводят на деталях, изготовленных из материалов с коэрцитивной силой больше 9,5 А/см. Намагничивающее устройство при этом должно обеспечивать намагничивание до значения индукции близкой к насыщению.

Контроль способом приложенного поля проводят на деталях, изготовленных из материалов с коэрцитивной силой до 9,5 А/см (сталь 3, 10, 20 и др.). Способ также предпочтительнее для коротких деталей и деталей сложной формы и в случаях, когда мощность намагничивающего устройства не достаточна для намагничивания детали до насыщения.

Способ контроля обязательно указывается в технологических картах и инструкциях по контролю конкретной детали.

9.Магнитопорошковый контроль

Магнитопорошковый контроль основан на притяжении магнитных частиц порошка или суспензии силами неоднородных магнитных полей (полей рассеяния дефекта), возникающих над дефектами в намагниченной детали. Метод применяется только для ферромагнитных материалов (m > 40), причем контролировать можно изделия практически любых размеров и форм, если существует возможность намагнитить его до степени, достаточной для создания поля рассеяния дефекта, способного притянуть частицы ферромагнитного порошка. При магнитопорошковом контроле выявляются поверхностные дефекты типа трещин различного происхождения, флокенов, закатов, надрывов, волосовин, расслоений, дефектов сварных соединений в деталях. Метод достаточно хорошо изучен и освоен, дает наглядную картину и, поэтому получил широкое распространение.

Рис. 19. Силы, действующие на частицу порошка в магнитном поле около трещины

Силы, действующие на частицу магнитного порошка над трещиной, схематично изображены на рис. 19.

Результирующая сила FР, действующая на частицу магнитного порошка в области трещины складывается из:

· FМ – силы со стороны магнитного поля (внешнее поле плюс поле рассеяния дефекта), которая направлена в область наибольшего изменения магнитного поля, т.е. к месту расположения трещины;

· FТ – силы тяжести (со стороны Земли), направленной вниз;

· FА – выталкивающей силы со стороны жидкости (для суспензий), направленной вверх;

· FТР – силы трения, препятствующей движению частицы и направленной в сторону противоположную направлению движения частицы.

Кроме перечисленных сил на частицу действуют силы электростатического и магнитного взаимодействия с другими частицами, но на рисунке они не показаны.

Под действием этой результирующей силы каждая отдельная частица движется в область трещины, где образуется скопление порошка, образующее соответствующий индикаторный рисунок. При этом ширина образующихся полосок (валиков) значительно больше ширины раскрытия трещины. Кроме описанного механизма, отдельные частицы в результате магнитного взаимодействия могут притягиваться друг к другу, слипаться и образовывать магнитные цепочки, которые выстраиваются вдоль силовых линий магнитного поля и тоже движутся в направлении трещины. Получившийся индикаторный рисунок рассматривается глазом или при помощи лупы и по результатам осмотра дается заключение о наличии дефекта.

Результаты магнитопорошкового контроля сильно зависят от многих факторов: магнитных свойств материала (остаточная намагниченность, магнитная проницаемость), формы, размеров и состояния поверхности контролируемой детали (шероховатость, наличие покрытий и загрязнений), местоположения и ориентации выявляемых дефектов, режима намагничивания, свойств, применяемого магнитного индикатора и способа его нанесения. Поэтому при проведении магнитопорошкового контроля очень важно выполнять все указания технологической инструкции.

Магнитопорошковый контроль – простой и наглядный вид НК ферромагнитных материалов

Из всех направлений магнитной дефектоскопии самым популярным по праву считается магнитопорошковый контроль (сокращённо – МПД). Вкратце: на изделие наносят сухой порошок либо суспензию, затем объект намагничивают. В местах несплошности силовые линии магнитного поля выходят на поверхность, образуя полюса на краях дефекта и тем самым притягивая ферромагнитные частицы. В зоне имеющихся несплошностей скапливаются валики магнитных частиц. Так образуется индикаторный рисунок, по которому можно обнаруживать (но не измерять!) поверхностных и подповерхностных (на глубине до 2 мм) дефектов. Магнитопорошковый метод неразрушающего контроля позволяет выявлять трещины, поры, расслоения и инородные включения, недоступные для визуального и измерительного контроля и зачастую закладывается в руководящих НТД в качестве альтернативы цветной дефектоскопии. По сравнению с ней МПД привлекательны меньшими требованиями к шероховатости поверхности (Ra 6,3 мкм, Rz 40 мкм). Для сравнения: перед проведением ПВК необходимо зачистить поверхность до шероховатости Ra 3,2 мкм (20 мкм).

- стальные трубы и трубопроводы (в первую очередь – сварные соединения, но встречается также МПД основного металла);

- литые изделия;

- комплектующие грузоподъёмных машин (подвесные крюки, шестерни, узлы лебёдок, талей, цепи и прочее);

- боковые рамы, оси колёсных пар, надрессорных балок и иных деталей грузовых и пассажирских вагонов и локомотивов. Магнитопорошковый метод – один из основных в железнодорожной отрасли;

- клепаные и болтовые соединения несущих металлоконструкций (к примеру, пролётов эстакад);

- бурильные трубы;

- муфты, зубчатые колёса, корпуса сосудов, насосных агрегатов и т.д.

Сильные и слабые стороны магнитопорошкового контроля

- Выявление самых разных поверхностных и подверхностных дефектов. Метод применяется для поиска шлифовочных, усталостных, штамповочных, ковочных, закалочных, деформационных, травильных трещин, волосовин, а также закатов, флокенов, расслоений, надрывов. В сварных швах МПД способен выявлять подрезы, непровары, трещины, наличие окисных, шлаковых и флюсовых включений.

- Высокая чувствительность. Магнитопорошковый метод контроля эффективен для обнаружения невидимых и слабо видимых поверхностных дефектов со следующими параметрами: раскрытие – от 0,001 мм, глубина – от 0,01 мм и протяжённость – от 0,5 мм.

- Возможность проведения на объектах, покрытых немагнитным материалом (лакокрасочные материалы, цинк, медь, кадмий и пр.). Правда, при условии, что их суммарная толщина находится в пределах 40–50 мкм;

- Безвредность. Преимущество перед капиллярным методом в том, что МПД не нуждается в «грязных» индикаторных жидкостях – с запахом и сильным красящим эффектом. Здоровью оператора ничего не угрожает. На объекте чисто. Обустраивать дополнительные вентиляционные вытяжки в помещении не нужно.

- спектр возможных применений ограничен ферромагнитными сплавами с относительной магнитной проницаемостью μ≥40. МПД может не подойти, например, если материалу свойственна существенная магнитная неоднородность и на ОК образуется много ложных индикаторных следов. Сварные швы – если они выполнены с использованием немагнитных электродов – тоже оказываются непригодны для данного метода;

- низкая универсальность. Перед проведением магнитопорошковой дефектоскопии нужно рассчитать силу тока и напряжённость поля, способ и схему намагничивания, размагничивания, концентрацию и способ нанесения магнитного порошка (суспензии). Это особенно видно по стационарным дефектоскопам для МПД, большинство из которых - специализированные установки для контроля конкретной номенклатуры изделий заданных размеров и форм (зубчатые колёса, валы, трубы, винты);

- критически важен доступ к объекту – для полноценного выполнения всех процедур;

- выявляемость дефектов может снижаться. Это зависит от параметров самих несплошностей. Так, МПД не всегда способен выявить дефекты, плоскость ориентации которых образует угол меньше 30 градусов – относительно исследуемой поверхности или направления магнитного поля. Чувствительность также снижается на участках с большой шероховатостью или под слоем покрытия толщиной более 40 мкм. Нормальному проведению магнитопорошкового контроля также препятствует плохая очистка (либо отсутствие таковой) от нагара, коррозии и шлака. Да: выявление подповерхностных несплошностей возможно, но надо понимать, что данную задачу гораздо эффективнее решают УЗК и рентген;

- трудности проведения контроля малогабаритных (коротких) деталей и изделий с резким изменением площади поперечного сечения. Если длина детали менее, чем в 5 раз превышает значение квадратного корня из его ширины, то имеет место сильный размагничивающий фактор. Для нормального проведения магнитопорошкового контроля приходится выстраивать такие короткие детали в цепочки, обеспечивая при этом площадь контакта не менее 1/3 от поперечного сечения торцевой поверхности;

- большая нагрузка на зрение. Для проведения МПД требуется освещённость не менее 1000 лк (для сравнения: проводить ВИК можно при освещённости от 500 лк). При работе с УФ-источниками света ультрафиолетовая облучённость может достигать 2000 мкВт/кв. см. Всё это не лучшим образом сказывается на состоянии зрения;

- возможности расшифровки очень скромные. По сути, МПД – это «индикаторный» вид НК, который позволяет увидеть, а не измерить дефекты. Он не предназначен для определения длины, глубины, ширины, раскрытия несплошностей. Даже возможности для определения типа дефекта бывают весьма ограничены.

Способы магнитопорошкового контроля

- Способ остаточной намагниченности (СОН). Основная сфера применения – магнитотвёрдые материалы с коэрцитивной силой 9,5-10,0 А/см и выше. Под коэрцитивной силой подразумевается величина, идентичная напряжённости магнитного поля, достаточной для изменения магнитной индукции до нуля (от остаточной индукции). Магнитопорошковый контроль способом остаточной намагниченности начинается с намагничивания объекта. Далее (возможна пауза до 1 часа после намагничивания) наносится порошок или разведённая суспензия. После формирования индикаторного рисунка поверхность осматривают, при необходимости делают дефектограмму (к примеру, посредством фото). СОН предполагает пропускание тока кратковременными импульсами (всего 0,0015–2 с). Локальный перегрев металла при намагничивании не грозит. Наносить суспензию можно посредством полива поверхности либо погружения в ванну. Осмотр и расшифровка выполняются легче, поскольку объект можно установить в более удобном положении. Способ остаточной намагниченности может оказаться более производительным ввиду того, что после намагничивания ОК можно расположить в удобном для себя положении, а на неровностях сварных швов, например, оседает меньше магнитного порошка - и образуется меньше ложных индикаций.

- Способ приложенного поля (СПП). Индикаторный порошок или жидкость наносят непосредственно в процессе намагничивания, под действием чего и формируется индикаторный след. Осмотр производят во время намагничивания и стекания суспензии. Магнитопорошковый контроль способом приложенного поля эффективен для магнитомягких материалов, которым свойственна низкая коэрцитивная сила (меньше 9,5-10 А/см). Как правило, они доступны для намагничивания и размагничивания в слабом магнитном поле. Однако в ряде случаях СПП применяется и для объектов из магнитотвёрдых материалов. Например, если задача состоит в обнаружении дефектов подповерхностного типа на глубине 0,01–2 мм. Либо при наличии не снимаемого немагнитного покрытия с толщиной, достигающей 40–50 мкм и более. СПП предпочитают также для крупногабаритных объектов, когда мощность дефектоскопа не позволяет намагничивать их до уровня, который требуется для способа остаточной напряжённости.

- сухой. Порошок из металлических частиц (например, закиси-окиси железа) наносится, «как есть», без добавления каких-либо растворов и пр. Порошки изготавливают из тщательно просеянной и измельчённой железной окалины, магнетита, никеля, карбонильного железа и пр. Для лучшей заметности материалы могут иметь белый, красный или жёлтый цвет. Сухой метод магнитопорошкового контроля подходит для дефектов поверхностного и подповерхностного типа. Намагничивание выполняется постоянным либо переменным током 300–600А при помощи П-образных электромагнитов. Чтобы нанести индикаторы, удобно использовать резиновые груши, пульверизаторы, подвижные сита и прочие приспособления;

- мокрый. Частицы порошка находятся во взвешенном состоянии – в воде, масле, керосине или специальном концентрате с поверхностно-активными добавками. Наносить можно кистью, погружением, поливом и пр. Мокрый способ эффективен для поиска поверхностных несплошностей.

Виды намагничивания

- циркулярный – для поиска радиально направленных и продольных дефектов на торцах изделий. Магнитное поле замыкается на самом объекте, без возникновения магнитных полюсов на концах;

- продольный – для поперечно ориентированных дефектов. Он же полюсной. Магнитное поле направлено вдоль изделия, с образованием магнитных полюсов на концах;

- комбинированный – для разно-ориентированных дефектов. На объект воздействуют два и более разнонаправленных магнитных поля.

Главные процедуры магнитопорошкового контроля

МПД проводится в строгом соответствии с технологической инструкцией (картой) и руководящей документацией, актуальной для отрасли и предприятия. К таковой нормативно-технической документации относятся, например, ГОСТ Р 56512-2015, ГОСТ Р ИСО 10893-5-2016 и пр. Помимо самой методики, в НТД содержатся подробные указания о типах и характеристиках недопустимых дефектов.

Оборудование и расходники для магнитопорошкового метода контроля

Прежде всего, не обойтись без индикаторных материалов – порошков, суспензий, готовых аэрозолей, магнитогуммированных паст и пр. Последние представляют собой затвердевающую консистентную смесь из ферромагнитного порошка, пластификаторов и вспомогательных добавок. Изготавливаются на основе хлоркаучука и полимеров. Предназначаются для труднодоступных участков.

Для магнитопорошкового метода контроля используются порошки естественного (чёрного либо красно-коричневого) цвета, а также окрашенные в более контрастные тона – жёлтый, красный, белый и пр. Отдельная категория – люминесцирующие материалы для получения более чётких и ярких индикаторных рисунков.

Порошок не должен неприятно пахнуть, а химический состав не должен быть токсичным. Выявляющую способность периодически проверяют при помощи профильных СИ и контрольных образцов с искусственными или естественными дефектами (трещинами, пропилами, отверстиями).

- . Бывают стационарные и переносные, универсальные и специализированные (к примеру, галтелей малого радиуса). В отдельную группу можно выделить автоматизированные системы МПД на производствах, где собственно дефектоскоп – лишь один из модулей, а поиск и распознавание дефектов осуществляет специальная система; (соленоиды, электромагниты, «ярмо»), постоянные магниты и размагничивающие устройства;

- средства измерения магнитных полей напряжённости и индукции (магнитометры, ферритометры и гауссметры);

- ультрафиолетовые светильники и приборы для проверки уровня освещённости;

- контрольные образцы – для оценки качества порошков, концентратов, паст и суспензий, калибровки и настройки дефектоскопов (в первую очередь, МО-4);

- магнитные индикаторные полоски;

- ASTM-колбы для оценки концентрации взвешенных магнитных частиц в жидких растворах;

- приспособления для осмотра индикаторных следов – лупы, микроскопы, зеркала и т.д.

В качестве альтернативы дефектоскопам используются более компактные портативные электромагниты и соленоиды. Дополнительно к ним рекомендовано применять блок регулирования тока.

Обучение и аттестация специалистов магнитопорошкового контроля

Программы подготовки включают в себя теоретические и практические занятия по металловедению, видам и способам намагничивания, технологическим процедурам МПД, изучению материалов и средств проведения дефектоскопии. Для дефектоскопии на объектах, подведомственных Ростехнадзору, требуется аттестация персонала на I, II и III уровня в соответствии с СДАНК-02-2021 или СНК ОПО РОНКТД-02-2021 (в зависимости от того, в какой Системе НК нужно подтвердить компетенцию, чтобы зайти на объект заказчика).

Читайте также: