При понижении температуры отпуска углеродистых сталей

Обновлено: 15.05.2024

Мартенсит является неравновесной структурой. Он стремится перейти в более устойчивое состояние за счет уменьшения концентрации углерода и выделения цементита. Такое превращение мартенсита приводит к образованию смеси кристалликов цементита и твердого раствора а (феррита).

Превращение мартенсита при отпуске является процессом диффузионным. Оно связано с подвижностью атомов углерода и железа в пространственной решетке твердого раствора, и поэтому весьма сильно зависит от температуры. Чем выше температура, тем больше подвижность атомов, тем быстрее и полнее осуществляется распад мартенсита, тем более дифференцированной получается механическая смесь кристалликов цементита и твердого раствора а.

Тетрагональный мартенсит вследствие чрезмерно низкой пластичности и вязкости не может рассматриваться в качестве рабочей структуры. Детали и инструменты со структурой свежезакаленного мартенсита разрушаются при эксплуатации вследствие хрупкости. Поэтому изделия с такой структурой необходимо непосредственно после закалки подвергать отпуску.

Отпуском называют нагрев закаленной стали до температур не выше точки А, с целью получения степени распада мартенсита, обеспечивающей правильное сочетание желательной твердости и прочности с достаточной пластичностью и вязкостью. Температура отпуска выбирается в зависимости от требуемого комплекса механических свойств.

Практические температуры отпуска выбираются в пределах от 150 до 650°.

Наиболее часто применяют следующие виды отпуска:

а) низкий отпуск при температурах 150—300° на кубический мартенсит;

б) средний отпуск при температурах 350—450° на тростит;

в) высокий отпуск при температурах 550—650° на сорбит.

Низкий отпуск при температуре 150° сравнительно мало влияет на структуру свежезакаленного мартенсита, так как выделение углерода протекает в этих условиях относительно медленно. Назначение такого отпуска состоит в уменьшении остаточных напряжений, возникающих в стали при закалке.

Кубический мартенсит сохраняет высокую твердость, но приобретает большую вязкость и пластичность по сравнению с тетрагональным мартенситом.

Дальнейшее повышение температуры отпуска ведет к еще большему понижению концентрации углерода в твердом растворе а. Отпуск при температуре 200—300° оставляет в твердом растворе а 0,2% углерода. Одновременно в этом интервале температур протекает распад остаточного аустенита, превращающегося сразу в кубический мартенсит. Степень тетрагональности кубического мартенсита, содержащего 0,2% углерода, составляет 1,01.

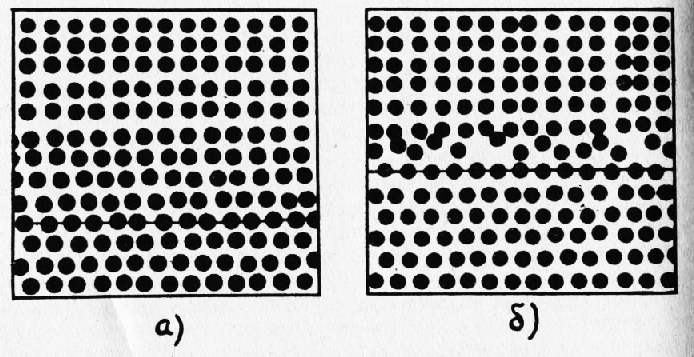

При среднем отпуске на температуру примерно 400° твердый раствор а обедняется до содержания углерода ~0,025%,т.е. превращается в феррит. Этот момент интересен еще тем, что с образованием феррита нарушается так называемая когерентная связь решеток твердого раствора а и цементита, имеющая место при всех температурах низкого отпуска. Дело в том, что при низких температурах отпуска кристаллическая решетка выделяющегося цементита (новая фаза) связана определенным образом с решеткой твердого раствора (старая фаза). Представление о когерентной связи дает рис. 1,а. При температурах отпуска 300—400° когерентная связь нарушается и решетки цементита и феррита полностью обособляются друг от друга, как показано на рис. 1,6.

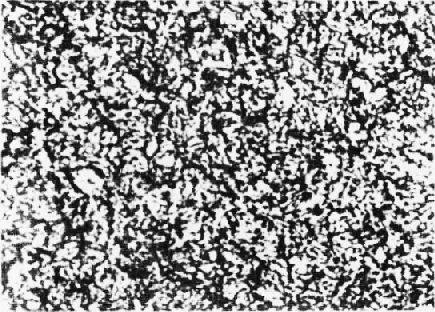

При среднем отпуске сталь приобретает структуру, представляющую собой тонкодисперсную механическую смесь феррита и цементита, не различимую в оптический микроскоп при обычных увеличениях и называемую троститом отпуска. Тростит эвтектоидной стали имеет твердость около 400 единиц по Бринеллю, обладает высоким пределом упругости и хорошим сопротивлением усталости. На троститную структуру обрабатываются почти все пружинные стали.

Высокий отпуск на 500—600° приводит к образованию менее Дисперсной по сравнению с троститом феррито-цементитной смеси, хорошо различимой в оптический микроскоп даже при средних увеличениях. Эта структура называется сорбитом. Применительно к конструкционным сталям, содержащим 0,4—0,5% углерода, она обладает высокой прочностью и твердостью, достигающей 270—300 единиц по Бринеллю, при большой пластичности и вязкости.

Между структурами тростит и сорбит, получаемыми при закалке и в процессе отпуска мартенсита, имеется существенная разница. Тростит и сорбит закалки имеют пластинчатое строение цементита, в то время как тростит и сорбит отпуска обнаруживают зернистое строение цементита и обладают лучшим комплексом механических свойств. Поэтому обычным методом термической обработки является не закалка непосредственно на рабочую структуру тростит или сорбит, а закалка на мартенсит с последующим отпуском на тростит или сорбит.

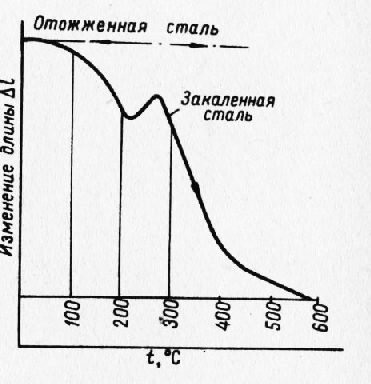

Все превращения стали при отпуске сопровождаются изменением параметра пространственной решетки и вызывают уменьшение или увеличение удельного объема стали. Поэтому при исследовании с помощью дилатометра объемных изменений при отпуске закаленной стали все стадии распада пересыщенного твердого раствора а находят ясное отражение на дилатометрических кривых.

На рис. 2 представлена дилатометрическая кривая отпуска закаленной на тетрагональный мартенсит стали, содержащей 1,2% углерода.

Можно отметить четыре стадии распада насильственного твердого раствора а по мере повышения температуры отпуска от комнатной до 650°.

На первой стадии при нагреве до 100—200° происходит уменьшение объема стали, отмечаемое на графике (рис. 2) понижением дилатометрической кривой. Содержание углерода в твердом растворе уменьшается до 0,4% и мартенсит тетрагональный переходит в кубический.

На второй стадии при нагреве до 200—300° объем стали увеличивается, что объясняется превращением остаточного аустенита в кубический мартенсит. На этой же стадии содержание углерода в твердом растворе а уменьшается до 0,2%; решетка выделяющихся зерен цементита когерентно связана с решеткой твердого раствора а.

На третьей стадии при нагреве до 300—400° насильственный твердый раствор а превращается в феррит с 0,025% углерода, причем происходит полное обособление решетки цементита от решетки феррита. В результате образуется тростит.

На четвертой стадии при нагреве свыше 400° продолжается дифференциация феррито-цементитной смеси за счет укрупнения зерен цементита; образуется структура сорбит.

Таким образом, сталь, закаленная на тетрагональный мартенсит, при низком отпуске 150—300° приобретает структуру кубического мартенсита, при среднем 350—450° — структуру тро-стита, а при высоком 550—650° — сорбита.

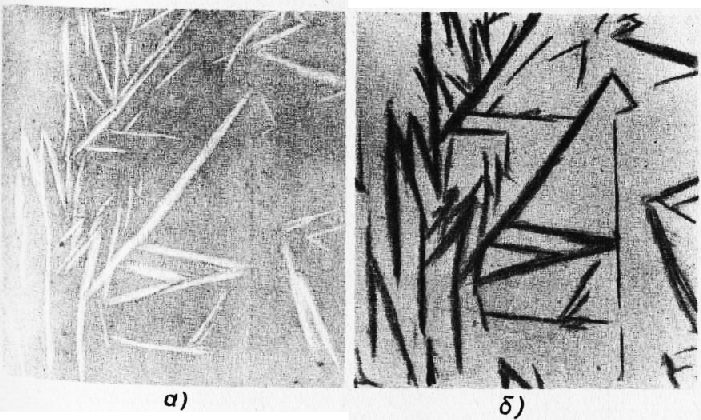

На рис. 3 и 4 представлены некоторые структуры отпуска. Показательно, что иглы отпущенного мартенсита являются темными; это объясняется повышенной травимостью кубического мартенсита вследствие начавшегося выделения цементита.

Низкий отпуск применяется при обработке мерительных и режущих инструментов, предназначенных для работы без толчков и ударов, а также для цементованных деталей. Средний отпуск необходим для изделий с высоким пределом упругости и достаточной прочностью при действии вибрационных нагрузок (пружины всех видов). Высокий отпуск применяется для деталей конструкций, в которых должно быть обеспечено сочетание достаточной прочности с высокой пластичностью и вязкостью (валы, шатуны, болты и т. п.).

Отпуск стали

Закаленная сталь очень твердая, но она хрупкая, у нее низкая пластичность и большие внутренние напряжения. В таком состоянии изделие не работоспособно, не надежно в эксплуатации. Поэтому для уменьшения внутренних напряжений и повышения пластичности после закалки всегда следует еще одна операция термической обработки, которая называется отпуск.

Отпуск – заключительная термическая операция, состоящая в нагреве закаленного сплава ниже температуры фазового превращения (для углеродистой стали это ниже температуры Ас1), выдержке и охлаждении на воздухе. Целью отпуска является получение более равновесной структуры, снятие внутренних напряжений, повышение вязкости и пластичности, создание требуемого комплекса эксплуатационных свойств стали.

Различают три вида отпуска.

1. Низкий отпуск углеродистой стали проводят при температуре 150-200 0 С. При этом из мартенсита выделяется часть избыточного углерода с образованием мельчайших карбидных частиц. Но поскольку скорость диффузии здесь еще мала, некоторая часть углерода в мартенсите остается.

Целью низкого отпуска является снижение внутренних напряжений и некоторое уменьшение хрупкости при сохранении высокой твердости, прочности и износостойкости изделий. Структура стали в результате низкого отпуска представляет собой мартенсит отпуска или мартенсит отпуска и вторичный цементит. Закалке и низкому отпуску подвергают режущий и мерительный инструмент, а так же изделия, которые должны обладать высокой твердостью и износостойкостью (например, штампы для холодной штамповки или валки прокатных станов). Закалке и низкому отпуску подвергают стали с 0,7 – 1,3 %С.

2. Средний отпуск проводят при температуре 350 – 450 0 С. При этом из мартенсита уже выделяется весь избыточный углерод с образованием цементитных частиц. Тетрагональные искажения кристаллической решетки железа снимаются, она становится кубической. Мартенсит превращается в феррито-цементитную смесь с очень мелкими, в виде иголочек, частицами цементита, которая называется трооститом отпуска.

При этом происходит некоторое снижение твердости при значительном увеличении предела упругости и улучшения сопротивляемости действию ударных нагрузок. Закалку и средний отпуск проводят для пружин, рессор, ударного инструмента. Средний отпуск применяют для стали с содержанием углерода 0,5–0,65%.

3. Высокий отпуск проводят для среднеуглеродистых сталей с содержанием углерода 0,3 – 0,45%. Он заключается в нагреве закаленной стали до температуры 550 - 650 0 С. Цель высокого отпуск – достижение оптимального сочетания прочности, пластичности и вязкости. Структура стали после закалки и высокого отпуска – сорбит отпуска (мелкая смесь феррита и зернистого цементита, более крупного по сравнению с цементитом троостита отпуска). Термическая обработка, состоящая из закалки и последующего высокого отпуска, является основным видом термической обработки изделий из конструкционных сталей, подвергающихся в процессе эксплуатации действию высоких напряжений и ударных, часто знакопеременных нагрузок. Закалку с последующим высоким отпуском называют улучшением.

Время выдержки при низком отпуске составляет от 1 до 10-15 часов, так как при таких низких температурах диффузия углерода идет медленно. Для среднего и высокого отпуска обычно достаточно 1-2 часа. Для дисков газовых и паровых турбин, валов, цельнокованых роторов в теплоэнергетике требуется до 8 часов, потому что их структура должна быть максимально стабильной.

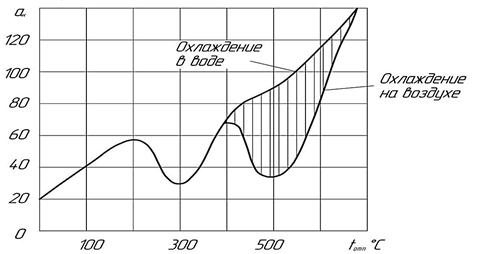

Изменение механических характеристик углеродистой стали при отпуске показано на рис. 43.

Рис.43. Изменение механических свойств стали при отпуске

Таким образом, с повышением температуры и продолжительности отпуска увеличиваются пластические свойства стали, но снижаются ее твердость и прочность. В практике термической обработки стали режим отпуска назначают в соответствии с требуемыми свойствами, которые определяются условиями работы детали.

Отпускная хрупкость.

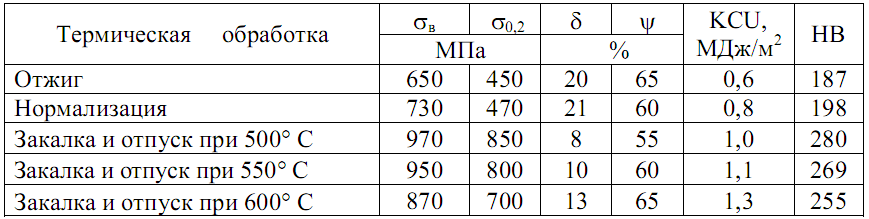

Отпускной хрупкостью называют резкое падение ударной вязкости при отпуске при определенных температурах.

Различают два вида отпускной хрупкости – низко температурную и высоко температурную. Первая развивается в температурном интервале 250-4000С. Ее называют необратимой или отпускной хрупкостью первого рода. Ударная вязкость закаленной стали после отпуска в этом интервале меньше, чем после отпуска ниже 2500С (рис. 44).

Рис. 44. Зависимость ударной вязкости от температуры отпуска

Если охрупченную сталь, отпущенную при 250-400 0 С, отпустить при более высоких температурах для перевода в вязкое состояние, то повторный отпуск в интервале 250-400 0 С не возвращает сталь в хрупкое состояние. Поэтому такую отпускную хрупкость называют необратимой.

Необратимая отпускная хрупкость в большей или меньшей степени свойственна всем сталям и не зависит от скорости охлаждения с температур отпуска. Ее причину связывают с неоднородным выделением карбидов по границам зерен при распаде мартенсита.

Второй провал на кривой ударной вязкости приходится на интервал температур отпуска примерно 450-600 0 С при медленном охлаждении (рис.44). При этом быстрое охлаждение с температур высокого отпуска, например в воде, предотвращает развитие отпускной хрупкости. Если же сталь вновь нагреть в этот интервал и медленно охладить, то отпускная хрупкость возвращается. Новый нагрев выше 600 0 С с быстрым охлаждением устраняет хрупкость и т.д. Поэтому это явление называют обратимой или отпускной хрупкостью второго рода.

Развитие отпускной хрупкости второго рода связывают с повышенной концентрацией фосфора на границах зерен. Наиболее широко используемые легирующие элементы – хром, никель, марганец усиливают эффект обратимой хрупкости, а введение молибдена и вольфрама уменьшают его. Особенно сильно на снижение склонности к отпускной хрупкости влияет молибден при введении его в сталь более 0,2%.

Основное влияние на свойства стали оказывает температура отпуска. Различают три вида отпуска

Низкотемпературный (низкий) отпуск проводят при нагреве до 250° С. При этом снижаются закалочные макронапряжения, мартенсит закалки переходит в отпущенный мартенсит, повышается прочность и немного улучшается вязкость без заметного снижения твердости. Закаленная сталь (0,6 – 1,3 % С) после низкого отпуска сохраняет твердость 58 – 63 HRC, а следовательно, высокую износостойкость. Однако такое изделие (если оно не имеет вязкой сердцевины) не выдерживает значительных динамических нагрузок.

Низкотемпературному отпуску подвергают режущий и мерительный инструмент из углеродистых и низколегированных сталей, а также детали, претерпевшие поверхностную закалку, цементацию, цианирование. Реже низкий отпуск применяют для среднеуглеродистых сталей (0,3 – 0,45 % С). Продолжительность отпуска составляет обычно 1 – 2,5 ч, а для изделий больших сечений и измерительных инструментов назначают более длительный отпуск.

Среднетемпературный (средний) отпуск выполняют при 350 – 500° С и применяют главным образом для пружин и рессор, а также для штампов. Такой отпуск обеспечивает высокие пределы упругости и выносливости и релаксационную стойкость. Структура стали после среднего отпуска – тростит отпуска; твердость стали 40 – 50 HRC. Температуру отпуска надо выбирать таким образом, чтобы не вызвать необратимой отпускной хрупкости.

Охлаждение после отпуска при 400 – 450° С следует проводить в воде, что способствует образованию на поверхности сжимающих остаточных напряжений, которые увеличивают предел выносливости пружин.

Высокотемпературный (высокий) отпуск проводят при 500 – 680° С. Структура стали после высокого отпуска – сорбит отпуска. Высокий отпуск создает наилучшее соотношение прочности и вязкости стали.

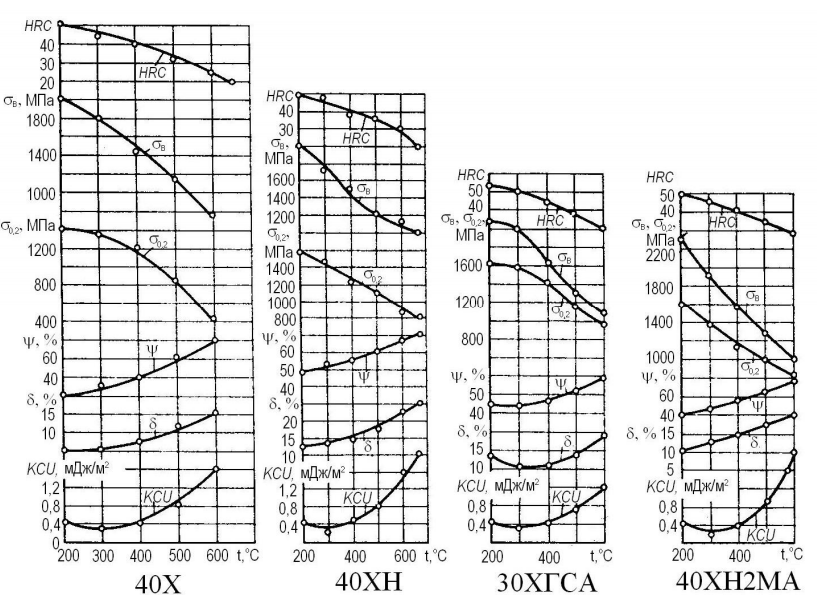

Рис.101. Влияние температуры отпуска на механические свойства конструкционных улучшаемых сталей

Влияние термической обработки на механические свойства стали с 0,45 % С

(табл. 6). Термическую обработку, состоящую из закалки и высокого отпуска, называют улучшением.

Улучшению подвергают среднеуглеродистые (0,3 – 0,5 % С) конструкционные стали, к которым предъявляются высокие требования по пределу выносливости и ударной вязкости. Улучшение значительно повышает конструктивную прочность стали, уменьшая чувствительность к концентраторам напряжений, увеличивая работу развития трещин и снижая температуру порога хладноломкости. Трещиностойкость К1с после, улучшения – 250 – 350 МПа·м1/2.

Отпуск при 550 – 600° С в течение 1 – 2 ч почти полностью снимает остаточные напряжения, возникшие при закалке. Длительность высокого отпуска составляет 1 – 6 ч в зависимости от габарита изделий. Изменение механических свойств по мере повышения температуры отпуска приведено на рис. 101.

ДЕФЕКТЫ, ВОЗНИКАЮЩИЕ ПРИ ТЕРМИЧЕСКОЙ ОБРАБОТКЕ СТАЛИ

К наиболее распространенным дефектам, которые могут возникнуть при закалке стали, относят трещины в изделии – внутренние или наружные.

Трещины. Трещины образуются при закалке в тех случаях, когда внутренние растягивающие напряжения, возникающие в результате мартенситного превращения, превышают сопротивление стали разрушению. Трещины образуются при температурах ниже точки Мн, чаще после охлаждения. Склонность к образованию трещин возрастает с увеличением в стали содержания углерода, повышением температуры нагрева под закалку и увеличением скорости охлаждения в температурном интервале мартенситного превращения.

Другой причиной образования трещин является наличие в изделии концентраторов напряжений (резкое изменение сечения изделия или местные вырезки, углубления, выступы и т. д.).

Трещины – неисправимый дефект. Для предупреждения их образования рекомендуется: при конструировании изделий избегать резких выступов, заостренных углов, резких переходов от толстых сечений к тонким и т. д.; закалка от возможно более низких температур для деталей, прокаливающихся полностью; медленное охлаждение в мартенситном интервале температур, достигаемое ступенчатой закалкой; изотермическая закалка и выполнение отпуска немедленно после закалки.

Деформация и коробление. Деформация, т. е. изменение размеров и формы изделий, происходит при термической обработке в результате термических и структурных напряжений под действием неоднородных объемных изменений, вызванных неравномерным охлаждением и фазовыми превращениями.

Несимметричную деформацию изделий в практике часто называют короблением (поводкой). Оно наблюдается при неравномерном и чрезмерно высоком нагреве под закалку, неправильном положении детали при погружении в закалочную среду и высокой скорости охлаждения в мартенситном интервале температур. Исключение этих причин значительно уменьшает коробление.

Коробление труднее устранить в длинных и тонких изделиях. Для уменьшения его такие детали охлаждают при закалке в зажатом состоянии (в штампах, прессах и приспособлениях). В момент протекания мартенситного превращения сталь разупрочняется.

Размеры изделия после закалки даже при отсутствии коробления не совпадают с исходными значениями. Вызываемую этими изменениями деформацию можно уменьшить подбором соответствующего состава стали и условий термической обработки.

ЗАКАЛКА С ИНДУКЦИОННЫМ НАГРЕВОМ

При поверхностной закалке на некоторую (заданную) глубину закаливается только поверхностный слой, тогда как сердцевина изделия остается незакаленной.

Основное назначение поверхностной закалки: повышение твердости, износостойкости и предела выносливости обрабатываемого изделия. Сердцевина остается вязкой и воспринимает ударные нагрузки. В практике более часто применяют поверхностную закалку с индукционным нагревом током высокой частоты (ТВЧ).

Индукционный нагрев происходит вследствие теплового действия тока, индуктируемого в изделии, помещенном в переменное магнитное поле.

Глубина закалки примерно равна глубине нагрева до температуры выше критической точки Ac3, глубинные слои детали нагреваются ниже температур критических точек и при охлаждении не упрочняются. При необходимости повышения прочности сердцевины перед поверхностной закалкой деталь подвергают нормализации.

Выбор оптимальной толщины упрочняемого слоя определяется условиями работы детали. Когда изделие работает только на износ или в условиях усталости, толщину закаленного слоя чаще принимают 1,5 – 3 мм, в условиях высоких контактных нагрузок и возможной перешлифовки – 4 – 5 мм. В случае особо больших контактных нагрузок, например для валков холодной прокатки, толщина закаленного слоя достигает 10 – 15 мм и выше.

Обычно считают, что площадь сечения закаленного слоя должна быть не более 20 % всего сечения. Для зубчатых колес толщина слоя составляет 0,2 – 0,28 от их модуля.

После закалки с индукционным нагревом изделия повергают низкому отпуску при 160 – 200° С, нередко и самоотпуску.

Для поверхностной индукционной закалки применяют стали, содержащие 0,4 – 0,5 % С (40, 45, 40Х, 45Х, 40ХН и др.), которые после закалки имеют высокие твердость (HRC 50 – 60), сопротивляемость износу и не склонны к хрупкому разрушению.

Особенно эффективен этот метод для серийного и массового производства. В то же время он экономически нерентабелен для закалки единичных деталей, для каждой из которых требуется изготовить собственный индуктор и подобрать режим обработки. Закалка с индукционного нагрева находит широкое применение в промышленности. Например, многие детали автомобилей и тракторов подвергают индукционной закалке.

ЗАКАЛКА С ГАЗОПЛАЗМЕННЫМ НАГРЕВОМ

Этот способ закалки применяют для крупных изделий (прокатных валков, валов и т.д.). Поверхность детали нагревают газовым пламенем, имеющим высокую температуру (2400 – 3150° С). Вследствие подвода значительного количества теплоты поверхность изделия быстро нагревается до температуры закалки, тогда как сердцевина детали не успевает нагреться. Последующее быстрое охлаждение обеспечивает закалку поверхностного слоя. В качестве горючего применяют ацетилен, светильный и природный газы, а также керосин. Для нагрева используют щелевые горелки (имеющие одно отверстие в форме щели) и многопламенные.

Толщина закаленного слоя обычно 2 – 4 мм, а его твердость для стали с 0,45 – 0,5 % С составляет 50 – 56 HRC. В тонком поверхностном слое образуется мартенсит, а в нижележащих слоях тростит + мартенсит. Газопламенная закалка вызывает меньшие деформации, чем объемная закалка. Процесс газопламенной закалки можно автоматизировать и включить в общий поток механической обработки. Для крупных деталей этот способ закалки часто более рентабелен, чем закалка с индукционным нагревом.

ПОВЕРХНОСТНАЯ ЗАКАЛКА ПРИ НАГРЕВЕ ЛАЗЕРОМ

Лазеры – это генераторы света (квантовые генераторы оптического диапазона). В основу их работы положено усиление электромагнитных колебаний с помощью индукционного излучения атомов (молекул). Лазерное излучение монохроматично, распространяется очень узким пучком и характеризуется чрезвычайно высокой концентрацией энергии. Для промышленных целей применяют наиболее часто СО2-лазеры непрерывно-волнового типа мощностью 0,5 – 5кВт.

Применение лазеров для термической обработки основано на трансформации световой энергии в тепловую.

Под воздействием лазерного излучения за короткий промежуток времени (10-3 – 10-7 с) поверхность детали из стали или чугуна нагревается до очень высоких температур. Распространение теплоты в глубь металла осуществляется путем теплопроводности. После прекращения действия лазерного излучения происходит закалка нагретых участков благодаря интенсивному отводу теплоты вглубь металла (самозакалка). Скорость охлаждения составляет 103 – 105 ° С/с.

Нагрев лазером для термической обработки осуществляется удельной мощности 103 – 104 Вт/см2

. Для снижения отражательной способности поверхности металла и, следовательно, повышения эффективности лазерного нагрева на поверхность наносят пленки сульфитов (Fe2S3), фосфатов Mg3(PO4)2, Zn3(PO4)2, а также сажи, коллоидный раствор углерода в ацетоне и другие неметаллы и краски. Нагрев может осуществляться лазерами импульсного и непрерывного излечения. Лазеры непрерывного излучения более производительны и обеспечивают равномерность упрочнения.

Лазерную обработку успешно применяют для поверхностного упрочнения отливок из перлитного серого, ковкого и высокопрочного чугунов. Благодаря оплавлению поверхности и образованию ледебуритной эвтектики (отбел чугуна) и мартенситного подслоя твердость на поверхности достигает 750 – 900 НВ. Частичное оплавление ухудшает чистоту поверхности. При отсутствии оплавления твердость после нагрева лазером повышается в результате закалки тонкого поверхностного слоя.

Лазерная закалка – перспективный метод упрочнения сложных изделий, долговечность которых лимитируется износостойкостью и сопротивлением усталости, когда их закалка другими методами затруднена.

Для легированной стали применяют те же виды термической обработки, что и для углеродистой стали. Отличие термической обработки легированной стали от углеродистой состоит в выборе температур и скорости нагрева, длительности выдержки при этих температурах и способе охлаждения.

Нагрев легированных сталей при термической обработке должен быть более медленным, чем для углеродистых сталей, в связи с пониженной теплопроводностью легированных сталей и возможностью растрескивания при быстром нагреве. Особенно осторожно надо нагревать детали из стали, содержащей такие элементы, как вольфрам, который обладает низкой теплопроводностью.

Выбор температур термической обработки, как уже известно, производится в зависимости от критических точек стали. Все легирующие элементы можно разбить на две группы: элементы, повышающие критические точки ACl и АСз, а следовательно, и температуры нагрева при термической обработке, отжиге, нормализации и закалке, и легирующие элементы, понижающие критические точки.

К первой группе относятся хром (Сг), ванадий (V), вольфрам (W), кремний (Si) и др. В связи с этим отжиг, нормализация и закалка сталей, содержащих перечисленные элементы, производятся при более высоких температурах, чем углеродистых сталей.

Ко второй группе элементов относятся марганец (Мп), никель (Ni) и др.

Помимо критических точек, при выборе температуры термической обработки обращают внимание на склонность аустенитного зерна к росту. Если сталь склонна к росту аустенитного зерна, то во избежание получения крупнозернистой структуры температура термической обработки выбирается как можно ближе к критической точке стали. Однако это затрудняет более полное растворение легированных карбидов в аустените и получение после закалки легированного мартенсита, обладающего лучшими свойствами.

Все легирующие элементы, за исключением Мп, препятствуют росту аустенитного зерна при нагреве. Особенно сильное влияние на уменьшение роста аустенитного зерна оказывают элементы, образующие в сталях карбиды (химические соединения с углеродом — Cr, W, V). Карбиды располагаются по границам зерна и затрудняют его рост при нагреве. Таким образом, легированные стали (за исключением марганцовистых сталей) при термической обработке не склонны к перегреву и нагрев их может производиться до более высоких температур, чем для углеродистых сталей.

Время выдержки при термической обработке легированных сталей устанавливается несколько больше, чем для углеродистых сталей, так как легированная сталь обладает худшей теплопроводностью, чем углеродистая, и для полного прогрева детали требуется больше времени. Кроме этого, для получения лучших механических свойств необходима выдержка для более полного растворения легированных карбидов в аустените.

Скорость охлаждения при термической обработке устанавливается, как уже известно, в соответствии с величиной критической скорости закалки.

Все легирующие элементы, кроме кобальта (Со), уменьшают критическую скорость закалки.

Практически это приводит к тому, что большая часть легированных сталей закаливается на мартенсит в масле, т. е. при меньшей скорости охлаждения, чем углеродистая сталь. Некоторые высоколегированные стали способны закаливаться даже на воздухе.

Легированная сталь обладает большей прокаливаемостью, чем углеродистая. Среди легированных сталей имеются такие, которые прокаливаются насквозь даже в крупных сечениях.

Все легирующие элементы, ироме А1 и Со, увеличивают количество остаточного аус тенита в стали после закалки. При содержании в большом количестве таких элементов, как Ni, Мп,, аустенит в стали при комнатной температуре может сохраняться сколько угодно.

Присутствие легирующих элементов в стали вносит некоторые изменения и в практику проведения отпуска.

Карбидообразующие элементы (вольфрам, ванадий, хром) способствуют образованию устойчивого против распада, т. е. красностойкого мартенсита. Благодаря этому высокая твердость стали сохраняется до температур 450—550°, в то время как в углеродистой стали мартенсит начинает распадаться с температуры 200—250°, что вызывает снижение твердости стали. Высокая красностойкость является весьма ценным свойством для инструментальной стали. Инструмент в процессе резания нагревается, и если сталь не красностойка, то она теряет свою твердость и режущие свойства. Поэтому вольфрам, ванадий, хром широко используют в инструментальных сталях. Распад мартенсита в таких сталях при 450—550° сопровождается выделением легированных карбидов, вызывающих замедление падения твердости, а иногда и увеличение ее. Лишь при температурах 650— 700°, когда легированные карбиды сильно увеличиваются в размерах, происходит снижение твердости и прочности. Увеличение

твердости в пределах температур 450—550° за счет выделения карбидов называется вторичной твердостью.

Легированный остаточный аустенит обладает большой устойчивостью, и превращение его в мартенсит происходит при значительно более высоких температурах отпуска, чем в углеродистой стали. Так, в быстрорежущей стали, легированной хромом, вольфрамом, ванадием, превращение остаточного аусте-нита происходит лишь при температуре отпуска 550— 575°. Это превращение состоит в частичном выделении легирующих элементов в виде карбидов во время выдержки при отпуске и в превращении обедненного остаточного аустенита в мартенсит при охлаждении на воздухе. Такое превращение вызывает повышение твердости и называется вторичной закалкой стали.

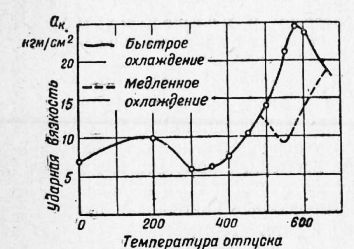

Кроме перечисленных явлений, происходящих при отпуске легированных сталей, наблюдается иной, по сравнению с углеродистой сталью, характер изменения ударной вязкости в зависимости от температуры отпуска. В углеродистых сталях ударная вязкость с повышением температуры отпуска непрерывно возрастает, вплоть до температуры 600—650°. В некоторых легированных сталях после отпуска в интервале температур 270—400° и 500— 600° наблюдается резкое снижение ударной вязкости. До настоящего времени нет способа устранения хрупкости в интервале 270—400° и поэтому этот вид хрупкости называют неустранимой отпускной хрупкостью, или отпускной хрупкостью первого рода.

Хрупкость в интервале 500—550° называется отпускной хрупкостью второго рода, она может быть устранена быстрым охлаждением после отпуска.

Рис. 1. Изменение ударной вязкости хромоникелевой стали в зависимости от температуры отпуска

Стали, склонные к отпускной хрупкости, не подвергаются отпуску в интервале температур 270—400° и охлаждаются после отпуска в интервале 500—550° ускоренно.

Термическая обработка инструмента из быстрорежущей стали. Инструмент из быстрорежущей стали подвергается термической обработке с целью получения красностойкой и износоустойчивой структуры.

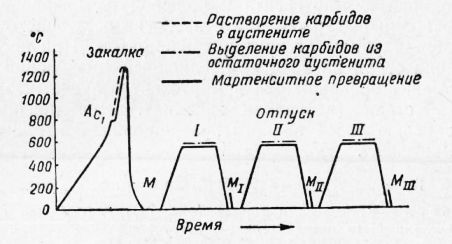

Термическая обработка быстрорежущей стали состоит из закалки и многократного отпуска; иногда с промежуточной обработкой холодом.

Рис. 2. Схема термической обработки быстрорежущей стали

Быстрорежущая сталь содержит большое количество карбидов (до 30—35%). Для более полного растворения этих карбидов в аустените и получения красностойкого мартенсита закалку быстрорежущей стали производят при температурах, близких к температуре плавления. В связи с тем что такой высокий нагрев стали будет вызывать большое окисление и обезуглероживание, нагрев стали производят обычно в соляных ваннах. Лучше нагревать сталь с предварительным подогревом при температуре 900—950° во избежание растрескивания.

Подогрев инструмента из быстрорежущей стали может производиться в камерных или шахтных печах. Окончательный нагрев производят в электродных печах-ваннах.

При окончательном нагреве под закалку резцы из быстрорежущей стали нагревают до температуры 1280—1310°.

Выдержка при температуре закалки зависит от сечения инструмента и составляет доли минуты. Высокая температура закалки и нагрев в жидкой среде обеспечивают полный прогрев изделия и возможно более полное растворение карбидов. Однако полного растворения карбидов не происходит.

Охлаждение инструмента из быстрорежущей стали ведется в масле. Инструмент малого сечения из быстрорежущих сталей закаливается прямо на воздухе.

После закалки в быстрорежущей стали сохраняется большое количество остаточного аустенита (до 40%). Это снижает твердость стали. Для разложения остаточного аустенита применяют либо обработку холодом с последующим отпуском, либо многократный отпуск. Обработку холодом производят путем охлаждения закаленных деталей до —80°.

Отпуск быстрорежущей стали осуществляют при сравнительно высоких температурах (550—540°), что объясняется высокой красностойкостью мартенсита и большой устойчивостью аустенита. Во время выдержки при отпуске из остаточного аустенита выделяются карбиды легирующих элементов. При последующем охлаждении стали на воздухе обедненный легирующими элементами аустенит превращается в мартенсит отпуска, что повышает твердость стали (вторичная закалка). Многократный отпуск дается с целью более полного превращения остаточного аустенита в мартенсит.

Примеры термической обработки некоторых деталей

1. Сверла—длинные и тонкие, деформация которых при закалке должна быть незначительной, изготовляются из стали 9ХС. После механической обработки сверло подвергают закалке и низкому отпуску, чтобы повысить твердость и износостойкость.

Рис. 3. Эскиз сверла

Нагрев под закалку ведется в электрической печи-ванне. Жидкая среда ванны обеспечивает минимальное окисление поверхности, что не потребует последующей глубокой шлифовки. Температура закалки 840—860°. Выдержка 3 мин. Охлаждение в масле.

Отпуск проводят в масляной шахтной муфельной печи при температуре 180—190° в течение 1 часа.

При закалке и отпуске сверло погружается вертикально во избежание деформации. При погружении в масло при закалке хвостовик остается снаружи и не закаливается. В результате этого хвостовик будет иметь более низкую твердость, чем режущая часть сверла, но более высокие пластические свойства, что предохранит его от поломок.

2. Протяжка, наибольший диаметр которой 20 мм, а длина 500 мм, изготовляется из стали Р-18. После предварительной механической обработки протяжку подвергают термической обработке, которая состоит в закалке с последующим трехкратным отпуском.

Нагрев под закалку производится с предварительным подогревом во избежание растрескивания до температур 800—850°. Для подогрева можно использовать камерные печи. Окончательный нагрев ведут в электродных печах-ваннах до температур 1260—1280°. Выдержка 1,5 мин. Охлаждение при закалке производится в масле. После закалки протяжке дается трехкратный отпуск при 550—560° по одному часу. Отпуск можно проводить в шахтной печи с воздушной средой.

Отпуск стали – это процесс нагрева стали до определенной температуры и последующее охлаждение изделия. Процесс осуществляется для ликвидация внутренних напряжений, отрицательно влияющих на технические параметры металлоизделий.

Отпуск стали –это чаще всего финальная термическая обработка после закалки, представляющая собой процесс нагрева полуфабрикатов и изделий до определенной температуры с последующим охлаждением. Ее основное назначение – ликвидация внутренних напряжений, отрицательно влияющих на технические параметры металлоизделий.

Общее описание процесса

Основные этапы проведения отпуска стали:

- нагрев сплава до температур начала фазовых превращений;

- выдержка при требуемой температуре;

- охлаждение с установленной скоростью.

В результате этого вида т/о получают требуемые технические характеристики изделий, сводят к минимуму внутренние напряжения. Чем выше температура термообработки и чем ниже скорость остывания, тем эффективнее устраняются остаточные напряжения.

Скорость охлаждения зависит от химического состава сплава и запланированного результата:

- интенсивное охлаждение после отпуска при +550…+650°Cповышает предел выносливости стали за счет сохранения в приповерхностном слое остаточных напряжений сжатия;

- металлоизделия сложной конфигурации после высокотемпературного отпуска охлаждают медленно, что позволяет избежать коробления;

- полуфабрикаты из легированных сталей, для которых характерна отпускная хрупкость, после отпуска при +550…+650°C охлаждают только в ускоренном темпе.

В зависимости от температуры нагрева выделяют три вида отпуска стали – высокий, средний и низкий.

Особенности низкого отпуска стали

Этот вид термообработки подразумевает нагрев заготовок и полуфабрикатов до +250°C. Результаты процесса: уменьшение закалочных напряжений, улучшение вязкости без падения твердости.

Чаще всего низкий отпуск применяется для режущего и мерительного инструмента, изготовленного из углеродистых и низколегированных марок, металлопродукции после цементации, нитроцементации, цианирования.

Режимы среднего (среднетемпературного) отпуска стали

Температуры среднетемпературного отпускного процесса – +350…+500°C. Этот вид т/о, применяемый в основном для пружин, рессор, штампов, обеспечивает значительные пределы выносливости и упругости, хорошую релаксационную стойкость. Получаемые структуры: троостит или тростомартенсит, твердость – 45-50 HRC.

Охлаждение в воде после нагрева до температур +400…+450°C применяется для пружин с целью появления на поверхности остаточных напряжений сжатия, повышающих прочностные характеристики металла.

Высокотемпературный отпуск стали – режимы, цели

Температуры высокого отпуска – +500…+650°C, получаемая структура стали – сорбит отпуска. Задача, решаемая этим видом т/о, – получение оптимального соотношения между прочностью и вязкостью. Комплексная термообработка, включающая закалку и высокий отпуск, называется улучшением. Ее преимущество по сравнению с различными видами отжига и нормализацией – повышение временного сопротивления, предела текучести, ударной вязкости, относительного сужения.

Закалка и отпуск закаленной стали применяются для среднеуглеродистых сталей с содержанием C 0,3-0,5%, к которым предъявляются повышенные требования к ударной вязкости и пределу выносливости. С их помощью повышают прочность материала, снижают чувствительность к концентраторам напряжений, температуру порога хладоломкости, склонность к трещинообразованию.

Длительность высокого отпуска – 1-6 часов. Конкретное время зависит от габаритов металлоизделия.

Виды отпускной хрупкости

Повышение температуры отпуска в большинстве случаев улучшает характеристики металлоизделия, способствует эффективному снятию остаточных напряжений. Но есть ситуации, приводящие к ухудшению характеристик сплава. Ученые-металлурги разработали несколько действенных технологий устранения проблемы отпускной хрупкости, которая может быть низко- или высокотемпературной.

Хрупкость I рода – низкотемпературная

Эта разновидность хрупкости возникает при длительной выдержке материала при температурах +250…+350°C. Скорость охлаждения на вероятность ее появления не влияет. Распространяется эта проблема на все марки сталей. Причина возникновения хрупкости I рода – активное, но неравномерное распространение углерода по поверхности кристаллической решетки. Следствие этого процесса – искажение кристаллической структуры сплава, а, следовательно, существенное увеличению хрупкости.

Отпускная хрупкость I рода является необратимым процессом, и она резко снижает эксплуатационные характеристики сплава, который становится пригодным только для переплавки. Технология борьбы с этой проблемой – выполнение низко- либо среднетемпературного отпуска. Нагрев до промежуточных температур – не допускается. Склонность к низкотемпературной отпускной хрупкости снижает высокотемпературная ТМО.

Отпускная хрупкость II рода – высокотемпературная

Проблема высокотемпературной отпускной хрупкости возникает при совпадении трех факторов. Это:

- нагрев сплава до температур, превышающих +500°C;

- наличие в стали высокого процентного содержания Cr, Mn, Ni;

- медленное охлаждение.

Существует два наиболее эффективных варианта решения этой проблемы. Первый способ: после появления признаков отпускной хрупкости нагреть металлоизделие еще раз до заданной температуры в масляной среде и быстро охладить. Второй метод –легирование сплава вольфрамом (примерно в количестве 1%) или молибденом – 0,3-0,4%.

Читайте также: