Рафинированная сталь что это

Обновлено: 20.05.2024

рафинирование металлов [metal refining] — процессы очистки первичных (черновых) металлов от нежелательных примесей или примесей, представляющих самостоятельную ценность. Различают 3 основных метода рафинирование металлов: пирометаллургический, электролитический и химический. В основе всех лежит различие физико-химических свойств разделенных элементов: температур плавления, плотности, электропроводности и т.д. Для получения металлов повышенной чистоты часто используют последовательно несколько методов рафинирования металлов. Пирометаллургическое (огневое) рафинирование металлов, как правило, в расплавах, имеет ряд разновидностей. Способ применяют, например, для очистки Cu, Pb, Zn, Sn, Ti. Так, при продувке расплава Cu воздухом (или техническим кислородом) примеси Fe, Ni, Zn, Pb, Sb, As, Sn с большим сродством к кислороду, чем Си, образуют оксиды, всплывающие на поверхность ванны, и удаляются. Ликвационное разделения, основанное на разности температур плавления, плотностей компонентов, составляющих сплав, и на их малой взаимной растворимости. Например, при охлаждении жидкого чернового Pb из него при определенных температураx выделяются кристаллы Cu (так называемые шликеры), которые вследствии меньшей плотности всплывают на поверхность и удаляются для последующей переработки. Способ применения для очистки чернового свинца от Cu, Ag, Au, Bi, очистки чернового Zn от Fe, Cu, Pb, очистки Sn и других металлов. При ликвационном рафинировании также в расплав вводят добавки, образующие с примесями соединения, не растворяющиеся в рафинируемом металле и переходящие в шлак (например, извлечение Au, Ag из Pb добавлением Zn в расплав). В основе рафинирования металлов ректификацией или дистилляцией — различие в температураx кипения основного металла и примесей. Рафинирование металлов осуществляется в форме непрерывного противоточного процесса, в котором операции возгонки и конденсации удаляемых фракций многократно повторяется. Способ используют для очистки расплавов от легкоплавких примесей, например Zn от Cd, Pb от Zn, при разделении Al и Mg, в металлургии Ti и др. При рафинировании фракционной перекристаллизией используется различие в растворимости примесей металла в твердой и жидкой фазах. В узкой расплавленной зоне, создаваемой острофокусным источником нагрева-плазменным, лазерным или электронным лучом, высокочастотным индуктором и т. п., примеси концентрируются в жидкой фазе и постепенно перемещаются к концу заготовки по мере смещения зоны расплавления (Смотри Направленная кристаллизация, Зонная плавка). Способ преимущественно применяется в производстве полупроводниковых материалов и для получения металлов высокой чистоты. Применение вакуума интенсифицирует пирометаллургические процессы рафинирования металлов. Так, для дегазации и обезуглероживания тугоплавких металлов (W, Mb, Та и др.) применяется нагрев их в вакууме до температур, близких к tпл рафинируемого металла. Вакуумная фильтрация жидкого металла через керамические фильтры (например,

Энциклопедический словарь по металлургии. — М.: Интермет Инжиниринг . Главный редактор Н.П. Лякишев . 2000 .

Полезное

Смотреть что такое "рафинирование металлов" в других словарях:

Рафинирование металлов — Рафинирование металлов, очистка первичных (черновых) металлов от примесей. Черновые металлы, получаемые из сырья, содержат 96‒99% основного металла, остальное приходится на примеси. Такие металлы не могут использоваться промышленностью из за… … Большая советская энциклопедия

Рафинирование металлов — Рафинирование (нем. raffinieren, от фр. raffiner очищать): Очистка от посторонних примесей какого либо технического продукта: Рафинирование спирта. Рафинирование металлов очистка «грязных» металлов от примесей. Существует три основных метода… … Википедия

рафинирование металлов и сплавов — Технологические способы и приемы удаления примесей из цветных металлов, включая драгоценные, и/или их сплавов с целью приведения их качества в соответствие с нормативным документом. [ГОСТ Р 52793 2007] Тематики металлы драгоценные … Справочник технического переводчика

Рафинирование (очистка продукта) — Рафинирование (нем. raffinieren, от фр. raffiner очищать): Очистка от посторонних примесей какого либо технического продукта: Рафинирование спирта. Рафинирование металлов очистка «грязных» металлов от примесей. Существует три основных метода… … Википедия

Рафинирование — I Рафинирование (нем. Raffinieren, от франц. raffiner очищать) окончательная очистка продукта от примесей в металлургической, химической, пищевой и др. отраслях промышленности. II Рафинирование металлов, очистка первичных… … Большая советская энциклопедия

рафинирование ферросплавов — [ferroalloys refining] внепечной процесс очистки ферросплавов (обычно в жидком виде) от ненужных или вредных примесей, например, от углерода при обезуглероживании феррохрома в конвертере; от Al (Са) при обработке в ковше высокопроцентным… … Энциклопедический словарь по металлургии

рафинирование чугуна — [hot metal treatment] очистка чугуна от вредных (преимущественно S, Р) и нежелательных (например, Si) компонентов; осуществляется вне доменной печи. Внепечное рафинирование чугуна ведут разными способами: в струе металла с применением… … Энциклопедический словарь по металлургии

рафинирование стали — [steel refining] очистка жидкой стали от вредных и нежелательных примесей; осуществляется либо непосредственно в сталеплавильном агрегате на заключительной стадии плавки присадкой окислителей и восстановителей, наведением шлака определенного… … Энциклопедический словарь по металлургии

Рафинирование — [refining] (от французского raffiner очищать) окончательная очистка продукта от примесей в металлургической, химической и других отраслях промышленности: Смотри также: электролитическое рафинирование химическое рафинирование рафинирование чугуна … Энциклопедический словарь по металлургии

Рафинирование — (нем. raffinieren, от фр. raffiner очищать): очистка чего либо от посторонних примесей. Термин обычно используется для обозначения процесса очистки природных веществ, которые и так доступны в применимой форме, но будут ещё более… … Википедия

рафинирование металлов

Рафинирование металлов Рафинирование металлов, очистка первичных (черновых) металлов от примесей. Черновые металлы, получаемые из сырья, содержат 96‒99% основного металла, остальное приходится на примеси. Такие металлы не могут использоваться промышленностью из-за низких физико-химических и механических свойств. Примеси, содержащиеся в черновых металлах, могут представлять самостоятельную ценность. Так, стоимость золота и серебра, извлекаемых из меди, полностью окупает все затраты на Р. Различают 3 основных метода Р.: пирометаллургический, электролитический и химический. В основе всех методов лежит различие свойств разделяемых элементов: температур плавления, плотности, электроотрицательности и т.д. Для получения чистых металлов нередко используют последовательно несколько методов Р.

Пирометаллургическое рафинирование, осуществляемое при высокой температуре в расплавах, имеет ряд разновидностей. Окислительное Р. основано на способности некоторых примесей образовывать с О, S, Cl, F более прочные соединения, чем соединения основного металла с теми же элементами. Способ применяется, например, для очистки Cu, Pb, Zn, Sn. Так, при продувке жидкой меди воздухом примеси Fe, Ni, Zn, Pb, Sb, As, Sn, имеющие большее сродство к кислороду, чем Cu, образуют окислы, которые всплывают на поверхность ванны и удаляются. Ликвационное разделение основано на различии температур плавления и плотностей компонентов, составляющих сплав, и на малой их взаимной растворимости. Например, при охлаждении жидкого чернового свинца из него при определённых температурах выделяются кристаллы Cu (т. н. шликеры), которые вследствие меньшей плотности всплывают на поверхность и удаляются. Способ применяется для очистки чернового свинца от Cu, Ag, Au, Bi, очистки чернового цинка от Fe, Cu, Pb, при Р. Sn и др. металлов. При фракционной перекристаллизации используется различие в растворимости примесей металла в твёрдой и жидкой фазах с учётом медленной диффузии примесей в твёрдой фазе. Способ применяется в производстве полупроводниковых материалов и для получения металлов высокой чистоты (например, зонная плавка , плазменная металлургия , вытягивание монокристаллов из расплава, направленная кристаллизация). В основе ректификации, или дистилляции, лежит различие в температурах кипения основного металла и примеси. Р. осуществляется в форме непрерывного противоточного процесса, в котором операции возгонки и конденсации удаляемых фракций многократно повторяются. Использование вакуума позволяет заметно ускорить Р. Способ применяется при очистке Zn от Cd, Pb от Zn, при разделении Al и Mg, в металлургии Ti и др. процессах. Вакуумная фильтрация жидкого металла через керамические фильтры (например, в металлургии Sn) позволяет удалить взвешенные в нём твёрдые примеси. При Р. стали в ковше жидкими синтетическими шлаками поверхность контакта между металлом и шлаком в результате их перемешивания значительно больше, чем при проведении рафинировочных процессов в плавильном агрегате; благодаря этому резко повышается интенсивность протекания десульфурации , дефосфорации , раскисления металлов , очищения его от неметаллических включений. Р. стали продувкой расплава инертными газами используется для удаления из металла взвешенных частиц шлака или твёрдых окислов, прилипающих к пузырькам газа и флотируемых на поверхность расплава.

Электролитическое рафинирование, представляющее собой электролиз водных растворов или солевых расплавов, позволяет получать металлы высокой чистоты. Применяется для глубокой очистки большинства цветных металлов.

Электролитическое Р. с растворимыми состоит в анодном растворении очищаемых металлов и осаждении на катоде чистых металлов в результате приобретения ионами основного металла электронов внешней цепи. Разделение металлов под действием электролиза возможно вследствие различия электрохимических потенциалов примесей и основного металла. Например, нормальный электродный потенциал Cu относительно водородного электрода сравнения, принятого за нуль, + 0,346, у Au и Ag эта величина имеет большее положительное значение, a y Ni, Fe, Zn, Mn, Pb, Sn, Co нормальный электродный потенциал отрицателен. При электролизе медь осаждается на катоде, благородные металлы, не растворяясь, оседают на дно электролитной ванны в виде шлама, а металлы, обладающие отрицательным электродным потенциалом, накапливаются в электролите, который периодически очищают. Иногда (например, в гидрометаллургии Zn) используют электролитическое Р. с нерастворимыми анодами. Основной металл находится в растворе, предварительно тщательно очищенном от примесей, и в результате электролиза осаждается в компактном виде на катоде.

Химическое рафинирование основано на различной растворимости металла и примесей в растворах кислот или щелочей. Примеси, постепенно накапливающиеся в растворе, выделяются из него химическим. путём ( гидролиз , цементация , образование труднорастворимых соединений, очистка с помощью экстракции или ионного обмена ). Примером химического Р. может служить аффинаж благородных металлов. Р. Au производят в кипящей серной или азотной кислоте. Примеси Cu, Ag и др. металлов растворяются, а очищенное золото остаётся в нерастворимом осадке.

Лит.: Пазухин В. А. , Фишер А. Я., Разделение и рафинирование металлов в вакууме, М., 1969; Сучков А. Б., Электролитическое рафинирование в расплавленных средах, М., 1970; Рафинирование стали синтетическими шлаками, 2 изд., М., 1970.

Большая советская энциклопедия. — М.: Советская энциклопедия . 1969—1978 .

рафинирование стали

рафинирование стали [steel refining] — очистка жидкой стали от вредных и нежелательных примесей; осуществляется либо непосредственно в сталеплавильном агрегате на заключительной стадии плавки присадкой окислителей и восстановителей, наведением шлака определенного состава, продувкой жидкой ванны инертными газами и другими технологическими приемами (Смотри Сталеплавильный процесс), либо вне агрегата, т.е. в сталеразливочном и промежуточных ковшах или на специальных установках (печь-ковш, добавки металла (обеспечение заданной температуры и химического состава) в крупных и высокопроизводительных сталеплавильных агрегатах весьма затруднительно в связи с увеличением продолжительности плавки и ухудшения ТЭП производства. Поэтому такие технологические операции рафинирования стали как: обезуглероживание, S, P, O2, N2, H2и неметаплических включений; обеспечение узких пределов содержания легирующих элементов и температуры металла; ввод в сталь труднорастворимых, токсичных, летучих и легкоокисляемых элементов; глобуляризация неметаллических включений и др. Эти задачи решаются следующими технологическими операциями: отсечкой шлака при выпуске металла, отделением отработанного шлака от металла; перемешением металла (продувкой нейтральн газами, индукционным или пульсационным перемешиванием); ввода раскислителей и легированием (в кусках, в виде гранул, порошка, проволоки); обработкой шлаками (твердым кусковым и порошкообразным, самоплавкими, жидкими); продувкой кислородом; вакуумированием (в ковше, в струе, циркуляционным, порционным) и др. Одна и та же задача, как правило, может решаться разными способами. Так, низкое содержание S в стали может быть достигнуто, например, обработкой в ковше твердыми синтетическими шлаками в сочетани с продувкой инертными газами; продувкой порошкообразными смесями на основе извести или SiCa, магнием, РЗМ; вводом этих реагентов в составе металлической проволоки. Выбор способа внепечного рафинирования и типа агрегата определяется марочным сортаментом выплавляемых сталей и требованиями к качеству готового проката (Смотри также Вакуумирование, Дегазация стали). Для получения сталей и сплавов особо высокого качества и наиболее ответственного назначения за последние 25 — 30 лет нашли широкое применение специальные способы рафинирования переплава: электрошлаковый, вакуумно-дуговой, электронно-лучевой, плазменно-дуговой, а также их сочетания (Смотри Переплав);

рафинирование стали">

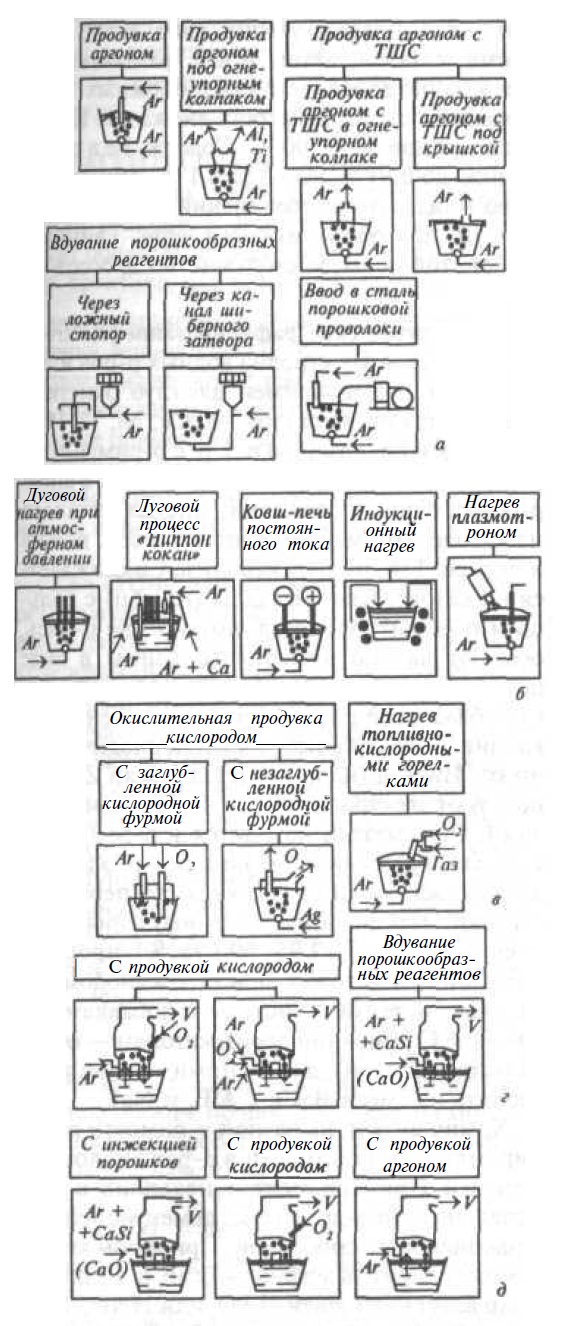

Основные процессы комплексной внепечной обработки стали: а — без подогрева металла и вакуумирования; б — с подогревом за счет физического тепла (без вакуумирования); в - с подогревом за счет тепла химических реакций (без вакуумирования); г - при циркуляционном вакуумировании; д — при порционном вакуумировании

Смотреть что такое "рафинирование стали" в других словарях:

рафинирование металлов — [metal refining] процессы очистки первичных (черновых) металлов от нежелательных примесей или примесей, представляющих самостоятельную ценность. Различают 3 основных метода рафинирование металлов: пирометаллургический, электролитический и… … Энциклопедический словарь по металлургии

рафинирование — я, ое. Действие по знач. глаг. рафинировать. Быстро следовали, одно за другим, улучшения в искусстве рафинирования. 1854. Небольсин Меценатин. // Н. Расск. проезж. 93. Рафинированье я, ср. Обозр. ман. пром. 1862 1 119. Р. стали, сахара, масла.… … Исторический словарь галлицизмов русского языка

Рафинирование — (Refining) Основные методы рафинирования и продукты, прошедшие стадию рафинирования Вредные продукты рафинирования Содержание >>>>>>>>>> Рафинирование – это, определение Рафинирование – это фабрично заводские , благодаря которым… … Энциклопедия инвестора

электролитическое рафинирование — [electrolytic refining] электролиз водных растворов или солевых расплавов, применяемый для глубокой очистки большинства цветных металлов: Al, Cu, Ni, Ti, Pb, Zn, Au, Ag и др. Различают электролитическое рафинирование с растворимыми и… … Энциклопедический словарь по металлургии

центробежное рафинирование — [centrifugal refining] очистка жидких металлов и сплавов от твердофазовых включений под действием центробежных сил. Центробежное рафинирование осуществляется в центрифугах. Различают центрифуги осадительные и фильтрующие, со сплошными и с… … Энциклопедический словарь по металлургии

Внепечное рафинирование стали

Стали, выплавляемые в конвертерах, электро- и мартеновских печах, в значительной мере насыщены различными газами. В периоды остывания и кристаллизации из стали выделяются газы даже после ее охлаждения, а часть их остается в металле и вызывает снижение качества готовых изделий (образование пузырей, микроскопических усадочных раковин и волосовин, флокенов, старение стали, снижение магнитных свойств и др.).

Один из способов повышения качества стали – дегазация, т. е. удаление водорода, оксида углерода, азота и уменьшение содержания неметаллических включений.

Дегазация стали ведется по двум основным направлениям:

1) внепечное вакуумирование, когда из небольших порций жидкого металла или всей плавки одновременно непрерывно откачивают газы вакуумными насосами;

2) невакуумная дегазация, заключающаяся в обработке стали газообразными или твердыми реагентами.

4.2. Вакуумная обработки стали

Вакуумная обработка – относительно простой метод внепечной обработки. После вакуумной обработки содержание в металле газов и неметаллических включений уменьшается в несколько раз. Для крупных слитков применяется вакуумирование струи металла при заполнении изложницы; этот способ еще более совершенный, так как устраняется вторичное окисление при разливке дегазированного металла из ковша по изложницам.

Рекомендуемые материалы

При вакуумировании происходит самораскисление стали со снижением содержания углерода и кислорода, что обеспечивает получение стали с заданным химическим составом.

Известны следующие способы вакуумирования стали (рис. 11): в сталеразливочном ковше; струйный; порционный; циркуляционный.

Ковшовое вакуумирование заключается в установке сталеразливочного ковша с металлом в герметически закрытой вакуумной камере, в которой создается разрежение. Ковш для переливания стали устанавливают в вакуумную камеру с разрежением 0,27-0,67 кПа. При понижении давления растворимость в металле кислорода, водорода и других газов резко снижается. Бурно выделяющиеся газ увлекают с собой и неметаллические включения. Недостаток этого способа – сравнительно низкая эффективность и большие потери тепла.

Струйное вакуумирование основано на дегазации струи металла в вакууме при переливании его из ковша в ковш, при выпуске из печи и при разливке стали. Этот способ наиболее эффективен при разливке стали на тяжелые слитки.

Рис. 4.1. Способы вакуумирования стали

а – в сталеразливочном ковше; б – струйный; в – порционный; г – циркуляционный.

Порционное вакуумирование заключается в многократном засасывании небольших порций металла (~10 % от массы металла в ковше) из ковша в вакуум-камеру с последующим перемешиванием каждой порции после вакуумирования с металлом в ковше. Поток стали, выходящий из вакуум-камеры, достигает дна ковша, отражается от него и направляется вверх, перемешиваясь со всей массой металла. Глубину погружения всасывающего патрубка в металл изменяют путем подъема ковша или опускания камеры. Полного вакуумирования достигают трех-четырехкратным прохождением жидкой стали через вакууматор. Длительность цикла дегазационной обработки составляет примерно 20 мин.

Порционное вакуумирование – один из наиболее прогрессивных способов вследствие высокой степени и скорости дегазации, возможности обогрева камеры во время процесса, небольших эксплуатационных расходов.

Циркуляционное вакуумирование – наиболее целесообразный непрерывный процесс; для обработки плавки используют агрегаты относительно небольших размеров.

Способ заключается в непрерывном вакуумировании металла, подаваемого в вакуум-камеру. Подъем металла происходит в результате эжектирующего действия инертного газа (аргона), подаваемого к всасывающему патрубку. Пузырьки газа, попадая со сталью в разреженное пространство вакуум-камеры, разбрызгивают сталь, и газы, содержащиеся в металле, высвобождаются и вместе с инертным газом удаляются насосом. Интенсивность циркуляции достигает 45-50 т/мин и дегазация плавок массой 200-300 т составляет 12-15 мин.

4.3. Разливка стали в среде инертных газов

Разливку стали в инертной атмосфере, например, аргоне, применяют для защиты металла от окисления, что особенно важно для ряда легированных сталей. На изложницу устанавливают специальное устройство, обеспечивающее герметизацию стыка между ковшом и изложницей. В это устройство подают аргон под небольшим избыточным давлением. Он вытесняет из изложницы воздух и предохраняет металл от окисления. Содержание кислорода в стали при этом уменьшается примерно в 1,5 раза.

4.4. Обработка стали в ковше синтетическим шлаком

Обработка стали в ковше синтетическим шлаком – простой и дешевый способ значительного улучшения качества металла. В ковш заливают выплавленный в электрической печи специальный синтетический шлак, содержащий до 55 % СаО, 40 % А12О3 и другие компоненты при минимальном содержании FeO. Затем в ковш выпускают металл из сталеплавильной печи. В образующейся металлошлаковой эмульсии благодаря огромной поверхности контакта реакции рафинирования металла протекают с очень большой скоростью.

Содержание серы уменьшается в два-три раза, значительно повышается чистота стали по неметаллическим включениям; одновременно повышается производительность мартеновских печей, так как часть операций выполняют в ковше. Этот способ находит все более широкое применение для рафинирования кислородноко-конвертерной и мартеновской стали, а также электростали, выплавленной в крупных дуговых печах с большой глубиной ванны, где процессы рафинирования затруднены.

Читайте также: