Rex 45 сталь характеристики

Обновлено: 28.04.2024

Тема нужная и правильная..ибо любят у нас все делать кулуарно. шепотком..с поклонами, типа сам виноват вашсветлость. да приговаривая..спаси вас бог. а вот сейчас многие включат свой моск..который пребывал в состоянии у одних- вседозволенности и всепрощения, а у других в состоянии неописуемого восторга от встречи с очередным граалем.

А может быть ТС-у пока закрыть тему до результатов,а потом снова открыть или создать новую-"Здравствуй,Рекс',а то уже всё по двадцать пятому кругу,но каждый хочет,чтобы последнее слово осталось за ним(((

Да, прощай,Рекс.))

я еще вернусь!

му-му рекс

Originally posted by GAU8A:

пеной желчной готов исходить. когда не по твоему..да кто ты такой, что бы тут банковать? вас тут всего лишь пяток - десяток..таких зомбанутых адептоидов- рекламщиков рекса..ты, леха, да фалькон. клины берете у дружбанов мастеров со скидосом, а для остального народа есть хорошие слова типа, кому надо, те возьмут. неплохо придумали. неплохо..

справедливости ради в теме Йонгерта с предложением передать ножи на тестирование всем желающим и с последующей передачей другим камрадам, именно простушечники проявили корысть, настаивая на безвозмездной передаче ножей с написанием обзоров - тот же "рекламщик" якутиков и простых ножей , камрад Даг, например. Мне кажется сложно представить, что человек, получивший бесплатно нож, будет в благодарность писать плохие отзывы - именно в этом мне кажется проблема очень многих "независимых" обзоров. А насчет скидок - странный способ заработка - покупать за дорого то, что тебе не нравится и не отличающееся от чего-то плохого и недорогого, с целью получить скидку и потом еще и рекламировать.

У меня нет рекса, как и у Вас, более того, пока и не планируется, но а)было бы интересно попробовать б) это мне не мешает критично воспринимать информацию как о его супервозможностях, так и о недостатках. И я точно не получаю ни скидосов, ни каких-то привелегий от мастеров - я к ним просто не обращаюсь.

Ну и насчет рекламы - как мне кажется, в последнее время процветает именно реклама простого и убогого и антиреклама дорогого и продвинутого - может попробовать поискать меркантильные или психологические интересы в этом направлении? Почему Олег - рекламщик, а Вы - проповедник? Или пророк? А может Вы мстите так за непредоставленные скидки или недостаточное на Ваш взгляд уважение к Вашим поискам ножевого Грааля? Бездоказательно обвиняя других в "вони от носков" не стоит забывать, что можно так же принюхаться к Вашим.

При всем уважении к Генри Форду , к-ый был убежден, что авто должен быть черного цвета, жизнь показала, что он ошибался. Так же и здесь - не мороопинелем единым жив ножеман, кому-то и рекса хочется.

Я не против спорить ножами..сталями и пр, но я против, когда- " похож на максимыча"..это что за уйня пошла по ганзе такая? это что за поветрие такое- в качестве аргумента использовать подобные приемы?!

А получаете что заслужили, когда вы тут уесосили всех кто против, вспомните как вы меня с г-ном мешали, тольтко вместо того что-бы вам отвечать я пошол пахать и эксперементировать, и вот и итог мне мало кто чего предявить может потому что я за свои слова и действия отвечаю, а вы уже 3 тему просто теорией занимаетесь, то надо то не надо, а в итоге ни рекса, ни 125, ни 75 у вас не было, но зато из далека ва все хорошо понимаете и видите и много делаете теоретических выводов. Это вы тут начали всем ярлыки вешать кто кому друг и лжец.

Так что теперь хлебайте и пока вы собственноручно всеми этими железуами не порежете вам никто не поверит, ну только те кто ничем больше не резал.

Rex 45 сталь характеристики

Сталь марки CPM S45VN - новая ножевая нержавеющая порошковая сталь производства США впервые была представлена в ноябре 2019 году компанией Crucible Industries в сотрудничестве с Niagara Specialty Metals. CPM S45VN имеет очень хорошую коррозионную стойкость и удержание остроты режущей кромки при твердости 61-62 HRC, а также неплохую ударную вязкость.

(CPM ™) - это запатентованная технология компании Crucible, изобретенная в 1970 году. Не вдаваясь в подробности производства, краткий перечень преимуществ процесса CPM: небольшой размер зерна, улучшенная вязкость, износостойкость, шлифуемость, ожидаемый отклик на термообработку и т. д.

| Состав стали S45VN, % | |||||||||

|---|---|---|---|---|---|---|---|---|---|

| C | Cr | Mn | Mo | Ni | P | Si | S | V | Другое |

| 1.48 | 16 | - | 2 | 0.15 | - | - | - | 3 | 0.5(Nb) |

=

СВОЙСТВА ЭЛЕМЕНТОВ СТАЛИ:

Углерод (C, Carbon): улучшает удержание кромки и повышает вязкость; увеличивает твердость и сопротивление износу; уменьшает пластичность; в больших значениях понижает коррозионную стойкость.

Хром (Cr, Chromium): повышает твердость, сопротивление растяжению и плотность; повышают устойчивость к коррозии (>11% делает сплав нержавеющим).

Марганец (Mn, Manganese): повышает прокаливаемость, износостойкость и вязкость; используется как раскислитель и дегазатор для удаления кислорода при плавке металла; в больших % увеличивает твердость и хрупкость.

Молибден (Mo, Molybdenum): увеличивает твердость, прочность, прокаливаемость и плотность; улучшает обрабатываемость и устойчивость к коррозии.

Никель (Ni, Nickel): добавляет ударную вязкость; улучшает коррозионную стойкость; уменьшает твердость.

Фосфор (P, Phosphorus): считается вредной примесью. Растворяется в феррите, за счет этого повышается прочность, но снижается пластичность и ударная вязкость с увеличением склонности стали к хрупкости. В низколегированных сталях с углеродом около 0.1% фосфор повышает прочность и сопротивление атмосферной коррозии. Считается вредной примесью.

Кремний (Si, Silicon): увеличивает прочность; используется как раскислитель и дегазатор для удаления кислорода при плавке металла.

Сера (S, Sulfur): обычно считается вредной примесью влияющей на пластичность, ударную вязкость, свариваемость, коррозионные свойства, качество поверхности стали и т.д. Вредное влияние серы уменьшает присутствие в стали марганца. Содержание же серы в качественных сталях не превышает 0.02-0.03%.

Ванадий (V, Vanadium): увеличивает прочность, износостойкость, повышает плотность и вязкость; повышает коррозионную стойкость, увеличивая оксидную пленку; карбидные включения ванадия очень твердые.

Вольфрам (W, Tungsten): добавляет прочности, вязкости и улучшает прокаливаемость; сохраняет твердость при высоких температурах.

Кобальт (Co, Cobalt): увеличивает прочность и твердость, позволяет закалку при более высоких температурах; усиливает эффекты других элементах в сложных сталях.

Ниобий (Nb, Niobium): ограничивает рост карбидов; ограничивает обрабатываемость; создает самые твердые карбиды.

Азот (N, Nitrogen): используется вместо углерода в стальной матрице (атомы азота функционируют аналогично атомам углерода, но обладают преимуществами в коррозионной стойкости).

Целью этого материала является предоставление информации о популярных и не очень сталях, используемых различными производителями для изготовления ножей, ножниц, кусачек различного качества и назначения. Считаю, что любое мнение о стали очень субъективно т.к. все мы имеем разные требования, предпочтения и финансовые возможности. Я надеюсь, что эта статья поможет читателю понять мир стали и, возможно, немного лучше разобраться в его собственных предпочтениях. Для экономия времени я пропущу вводную часть, касающуюся истории, назначения, способы получения стали и т.д. и скажу, что современные ножевые стали обычно имеют следующие категории:

1. Инструментальные стали. Применяются для изготовления различного инструмента, который должен обладать высокой износоустойчивостью. Отличаются высокой твердостью и прочностью, хотя и являются более хрупкими по сравнению с углеродистыми. Содержание углерода - от 0.7 до 2.3%. К этим сталям также относятся инструментальные быстрорежущие и легированные стали. Основные легирующие элементы для последних это вольфрам, молибден, ванадий, азот, кобальт. Обладают низкой коррозионной стойкостью. Некоторые известные стали из этой категории, которые используются для изготовления ножей - D2, O1, из отечественных - Х12МФ, Р6М5, У8А, У10 и др.

2. Углеродистые стали (Carbon Steel). Ножи из этой стали обычно предназначены для грубой работы, где прочность и долговечность выходят на главные роли. Лезвия, как правило, имеют острую и резучую кромку и, в противовес - пониженную коррозионную стойкость. Состав содержит различное количество углерода и не более 1,65% марганца и 0,60% меди. Не содержат легированных элементов. Могут быть трех типов - с низким содержанием углерода (0,25% или меньше), средним (0,3-0,6%), и высоким (0,7 -2,14%). Для изготовления лезвий чаще применяется сталь с более высоким содержанием углерода. Сталь 1095, нередко используемая при производстве недорогих ножей, пожалуй является довольно известным представителем этой категории сталей.

3. Нержавеющие стали (Stainless Steel). По большому счету, это та же углеродистая сталь с добавлением хрома для увеличения коррозионной стойкости. На сегодня эта сталь самая популярная для ножей EDC. Стали этой категории содержат минимум 12-13% хрома, который обеспечивает более высокую коррозионную стойкость по сравнению с углеродистыми сталями. Отдельные зарубежные источники отмечают, что некоторые производители, использующие минимальные значения хрома (10-12%) требуют, чтобы их сталь тоже считалась нержавеющей. Самыми известными представителями сталей этой категории являются стали 420, 440 серий, AUS, VG, из отечественных - 40Х13, 95Х18 и т.д.

Пожалуй, несколько слов скажу и о сталях порошковой металлургии (Powder Metallurgy, PM), позволяющей вводить в сталь намного большие значения легирующих элементов, имея на выходе более однородную структуру самой стали. Технология производства разработана в 60-х годах прошлого века в Швеции. В СССР начала применяться с 70-х годов (основные мощности производства были расположены в Украине). Примеры нержавеющих порошковых сталей, используемых при изготовлении ножей - ZDP189, CPM-S90V, M390, D2, CPM-15V. Инструментальных порошковых - CPM 3V, CPM 15V, CPM D2 и т.д.

Та или иная сталь хорошо сделанного инструмента (будь то нож, ножницы и т.д.), кроме оптимальной геометрии его лезвия должна обладать оптимальным сочетанием твердости, упругости, износоустойчивости, коррозионной стойкости и вязкости. Для стали важным фактором также является и ее термообработка. Именно она часто придает стали те механические и эксплуатационные свойства, которыми мы восхищаемся или сожалеем, вспоминая о потраченных деньгах. Так, в зависимости от качества термообработки, лезвие сделанное из одной и той же марки стали, но от разных производителей ножей, может быть хрупким, склонным к появлению трещин, мягким или быстро тупиться.

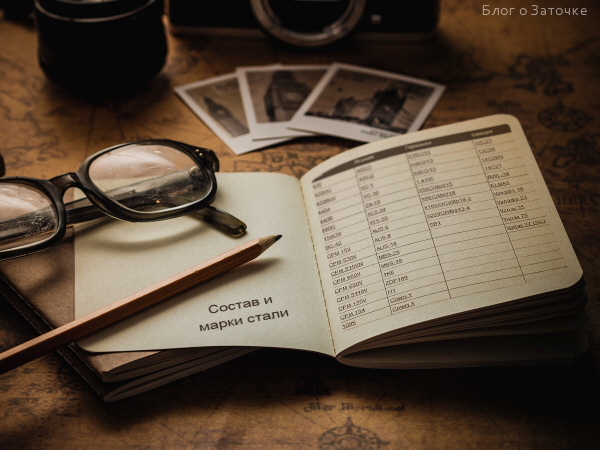

МАРКИ И СОСТАВ СТАЛИ:

(в связи с увеличением объема данных изменен формат таблицы. Теперь она интерактивная, адаптирована под смартфон и имеет новый адрес. Последняя же версия графического формата доступна здесь)

Если у вас не работает один из способов авторизации, сконвертируйте свой аккаунт по ссылке

Авторизуясь в LiveJournal с помощью стороннего сервиса вы принимаете условия Пользовательского соглашения LiveJournal

Недавно мне приехал нож сделанный известным, думаю всем drwinter. Это не совсем нож – это тестовый образец ножа. Этим обусловлено не совсем привычная форма клинка.

Сам нож в основном интересен тем, что это первый в России нож из стали CPM Rex 121.

По словам Михаила, данная сталь очень дорогая и очень-очень редкая. Упрощённо говоря, это самая износостойкая сталь на планете. Разработана для замены карбидного инструмента в тех задачах, где он слишком хрупкий.

Состав у стали вот такой:

| Углерод | 3.4% |

| Вольфрам | 10.0% |

| Хром | 4.0% |

| Молибден | 5.0% |

| Ванадий | 9.5% |

| Кобальт | 9.0% |

| Сера | 0.03% |

Образец ножа, который достался мне, закален до 70HRc.

Изначальный угол РК примерно ~30.

Рукоять, наколько я понимаю, из G10.

Дополнительно я попросил Михаила сделать простенькие ножны.

Перво-наперво нож был отправлен на простые хозяйственные работы. На кухне нож вел себя отменно – с помидоров снимал прозрачную шкурку (сквозь нее видно было сам нож), без нажима под собственным весом резал мягкий батон, божественно разрезал мясо.

Тут же он проходил самый первый тест – на "ржавучесть". До вот такого состояния (рыжие пятна) он дошел за 4 дня работы на кухне (примерно 10 раз нож мыли о оставляли высыхать без вытирания насухо).

Оттирается ржавчина довольно-таки легко, но на ноже остаются темные пятна (что, кстати, посоветуете? протравить?).

В качестве эталона для сравнения (до и после) издевательств над тестовым ножом, был выбран "джентельменский фолдер" от Spyderko – Centofante3 сделанный из ламината VG-10. Не знаю на сколько это критично, но не могу не сказать, что толщина обуха у Spyderko примерно в 2 раза тоньше. Углы заточки примерно одинаковые – по 30 градусов у каждого ножа.

Что бы было понятнее – принцип такой – режем канат 4-5 раз спайдеркой, запоминаем ощущения. После этого берем тестовый нож, режем канат 4-5 раз, убеждаемся в похожести ощущений (на глаз и по количеству резов), режем еще 20 кусочков, сравниваем, если нет большой разницы режем еще 20 кусочков. Периодически проверяем на резе бумаги. На следующем видео резы каната начиная с 60-того кусочка. В конце видео сущее издевательство – попытка раскрошить РК о высохший супер-твердый абрикосовый пенек.

Заточка держится очень хорошо. После 100 отрезаний рез стал чуть более мыльным, но тем не менее, вполне приемлемым. При рубке пенька заточка несколько прибилась, но РК не раскрошилась. Бумагу нож немного хуже, но еще режет.

Второй тест – строгание деревяшек. Первая – мягкая береза, вторая – твердая абрикосовая палка. Единственное неудобство – форма клинка. После теста нож режет бумагу и вполне сноно режет веревку. Вот сравнительное видео со спайдеркой, которую я не мучил. Обратите внимание на разные резы вдоль плоскоти веревки. Незнаю почему (разная острота, полировка лезвия, форма клинка), но спайдерка режет более уверенно:

После этого я заново заточил нож без изменения угла до состояния "нормально режет бумагу".

Теперь пришло время дополнительного теста – делаем 10 разрезаний витой пары (этот тест придумали пользователи моего it-шного сайта, так что не удивляйтесь). После этого теста нож нормально режет бумагу (по ощущениям также).

Теперь самым варварским способом открываем консервы для того чтобы выяснить насколько хрупкая CPM Rex 121. Сперва пробиваем банку, затем начинаем прорезать с нажимом и небольшим поворотом.

Нож режет бумагу почти также хорошо как и до издевательств. То есть нифига не хрупкая сталюка :) Хотя. Я попробовал резать бортик банки. Вот тут-то РК начала выкрашиватья, хотя и банка пострадала (на фото выше видны зарубки). После всего этого безобразия нож еще пытается резать бумагу, но уже совсем тяжко – больше рвет чем режет, особенно выкрошеными местами. На подобном тесте спайдека крошилась значительно существеннее уже на этапе открывания.

По результатам – очень классная сталь CPM Rex 121! Ее прям очень сложно убить. Заточку держит очень хорошо – затупление происходит очень постепенно. Рез менее агрессивный, нежели чем у спайдерки, чуть более мыльный. Возможно, это связанно с заточкой – время покажет. В любом случае – мне уже очень хочется полноразмерный нож из этой же стали. Только с какой-нибудь обработкой клинка – чтобы не ржавел.

P.S. Перед публикацией, заново прочел весь этот опус, почему-то вспомнились рассказы по легендарные "ножи из дула танка" или "турбинной лопатки" :))

Такая история приключилась. Многим известна одна из наиболее популярных моделей Кизляр Суприма - Штурм. Я поглядывал на него довольно долго, всё что-то отвлекало от покупки, но в позапрошлом году на одну из выставок они с шумным пиаром выкатили версию в CPM Rex M4 и я не удержался. Ну, коррозионная устойчивость этой стали - отдельная тема, это был сознательный риск, больше года я держался, всё было хорошо, но потом как-то прошляпил и, в очередной раз достав нож, увидел пятнистого леопарда. Мой косяк, речь не об этом, хотя именно эта моя оплошность стала одной из причин дальнейших неприятностей. Занялся пятнами, начал отмачивать баллистолом и, чтобы всё было под руками, положил нож на системник, стоящий на столе.

Надо заметить, что системник несколько выпендрёжной конструкции, сверху у него ручки реостатов вентиляторов и небольшое углубление - лоток для флешек и прочей мелочи. И вот, видимо, эта "фигурность" поверхности подвела - нож пару раз свалился на стол. Ну, упал и упал - поднял его и положил снова, стараясь найти более устойчивое положение. А через некоторое время обнаружил на РК скол, примерно 1,2*0,75 мм, или несколько меньше, но никак не меньше 1*0,5, но, думаю, разница тут некритична. Да, нож был переточен на 15 или 17 градусов на сторону, точно уже не помню, хотя вот эта разница предствляется более важной. Высота системника - 49 см. На столе могли лежать другие ножи, предположительно об один из них Штурм и приложился. Ситуация довольно экзотическая, но вот результат падения ножа с высоты 49 см:

Представитель компании сказал, что такое поведение стали в этой ситуации вполне адекватно. Но меня, как говориться, терзают смутные сомнения. Многие в курсе имевшего место в прошлом году скандала, когда один из авторитетных мастеров заточки, которому попал такой нож, обнаружил явное несоответствие реальных параметров стали заявленным. Он публично задал вопрос, и Суприм публично признал факт косяка с закалкой. По заверениям Суприма они заменили бракованную партию ножей. Мой нож они также заменили, так что "пострадавший" экземпляр - из заменённых, предположительно - не косячных. И - такая хрупкость?

С "высоты" сорока девяти сантиметров за вычетом нескольких сантиметров на лежавшие на столе предметы?

У меня диплом инженера-математика, я не изучал сопромат и металлургические дисциплины и мне трудно составить мнение о ситуации с профессиональной точки зрения. Буду крайне признателен за компетентные оценки ситуации - нормальна ли для CPM Rex M4 такая хрупкость, или всё же дело в недостаточном опыте работы с этой сталью у производителя?

Мне присылали ссылку на ролик с экспресс-тестами химического состава сталей, CPM Rex M4 от Суприма там с 14-й минуты, по химсоставу, похоже, всё в норме. Но термичка. Одно дело, что там написано в рекомендациях производителя стали, но реальные условия и уровень компетенции конечного производителя - это же тоже серьёзный фактор?

Сейчас в перерывах между застольями переточил нож, сточив скол. Попутно увеличил угол до 18 на сторону, для увеличения устойчивости и уменьшения стачиваемого объёма. К слову, работа 200-гритным китайским алмазом на апексоиде показалась сопоставимой по трудности с китайской же D2, что добавило смутных сомнений.

Ну и продолжаю возиться с пятнами. Надо было брать его в нержавейке. Повёлся на пиар. Как говорится - сам себе. (((((((

У меня Бак с CPM S30V на клинке получил скол неведомо как,вечером сидел на даче летом,резал продукты,утром встал,смотрю на клинке выломан кусочек РК,не помню что бы я ковырял ножом металл или кости.Просто случай такой думаю,сталь тут не причем. Смысла Кизляру подделывать стали нет,и так покупают хорошо.

У меня ZT0301 из CPM S30V получил значительный скол, упав с гораздо меньшей высоты, чем пол-метра, ударившись о другой нож. М4 - сталь твёрдая, при остром угле заточки ИМХО вполне может так сколоться. Не думаю, что это что-то необычное.

Да насчёт подделки я особо и не сомневался, тем более - есть ролик со спектральным анализом. Меня беспокоит недостаток опыта - Буров и Баликоев, к примеру - они же не в Суприме работают? Вот AUS8 и D2 Суприм немало оттермичил, можно надеяться на наличие достаточного опыта, хотя, например, по термичке свеженького Аскета вопросы озвучивались. PGK, Sleipner - поменее, а вот СРМ Rex M4- ну откуда у них опыт? Только рекомендации сталеваров?

Читайте также: