Сталь 16гт гост 157 59

Обновлено: 18.05.2024

Литая углеродистая сталь (ГОСТ 977—58) аналогична по составу соответствующим маркам качественной сортовой стали, но имеет несколько пониженные показатели механических свойств (см. табл. 3).

08 и 10 — для деталей высокой пластичности, цементуемых и нитроцементуемых деталей, ие требующих прочной сердцевины;

15 — болты, гайки, винты, шпильки, траверсы, фланцы, звенья цепей, цементуемые и нитроцементуемые детали с невысокой прочностью сердцевины;

20 — болты, гайки, винты, ключи, шайбы, малонагру – женные зубчатые колеса, червяки, корпусы клапанов, подшипников, стаканы поршневых машин, шатуны, цементуемые и нитроцементуемые детали (фрикционные диски, пальцы поршней и рессор, кулачковые валики и др.);

25 и 30 — оси, валы, соединительные муфты, собачки, рычаги, вилки, крепежные детали в котлотурбостроении, рычаги, серьги, траверсы, звездочки, цилиндры, шпиндели;

35 — тяги, серьги, траверсы, цилиндры, оси, диски, ободья, балки, коленчатые валы, рычаги, втулки, шпиндели, звездочки, валы турбин, редукторов, крепежные детали, после нитроцементации — крепежные и установочные винты, оси, штоки, штифты;

40 и 45 — оси, валы коленчатые, штоки, зубчатые колеса, бандажи, детали турбин, арматура иасосов, шатуны, шпиндели, звездочки, распределительные валики, крепежные детали, головки цилиндров, шпонки, фрикционные диски, плунжеры, пальцы траков;

50 и 55 — зубчатые колеса, эксцентрики, штокн, плунжеры, прокатные валки для горячей прокатки, бандажи, шпиндели, пальцы и звенья траков, лемехи, молотки, защелки, диски, цельнокатаные колеса;

60, 70, 85—пружины, пружинные кольца, рессоры, фрикционные диски и другие детали, работающие иа истирание;

20J1 — шаботы, литые детали трубопроводов, сварио – литые конструкции, литье по выплавляемым моделям;

25J1 — станины прокатных станов, шкивы, траверсы, кронштейны, поршни, буксы, крышки цилиндров, корпусы подшипников, рычаги, балансиры, зубчатые колеса, шаботы, маховики, арматура паровых турбии и котлов, оси, валы, сварно-литые конструкции;

ЗОЛ, 35Л — корпусы и обоймы турбомашин, детали гидротурбин, станины прокатных станов, балансиры, рычаги, корпусы червячных редукторов, муфты;

45J1 — зубчатые венцы и колеса, детали моторных конструкций, станины, муфты, тормозные диски, износостойкие детали;

55Л — зубчатые колеса, зубчатые муфты подъемно – транспортных машин, ходовые колеса, бегунки, валкн крупно-, средне – и мелкосортных станов для прокатки мягкого металла.

Специальные углеродистые стали, используемые в машиностроении, приведены в табл. 6.

Низколегированная сталь (ГОСТ 5058—57*) поставляется в виде проката, см. «Углеродистая сталь»; механические свойства приведены в табл. 7.

Легированная сортовая сталь (ГОСТ 4543—61*) подразделяется на качественную и высококачественную. Последняя обозначается буквой А в конце марки (внутри марки А — азот), механические свойства приведены в табл. 8, 9 и 10.

1. Область применения.

Настоящий нормативный документ распространяется на сварные узлы башенных, стреловых самоходных и несамоходных кранов, мачтовых, переставных кранов, кранов-лесопогрузчиков, кранов-манипуляторов.

РД является обязательным для всех предприятий, проектирующих и изготовляющих сварные узлы указанных грузоподъемных машин, независимо от ведомственной подчиненности.

Требования РД могут быть распространены на выбор материалов при изготовлении, ремонте и реконструкции других грузоподъемных машин. Документ не распространяется на сварные узлы грузоподъемных машин, грузозахватных приспособлений и тары, проектируемых и изготовляемых для экспериментальных и научно-исследовательских целей.

Допускается применение металлопродукции и присадочных сварочных материалов для изготовления, ремонта и реконструкции грузоподъемных машин, освоенных производством до введения настоящего РД, в соответствии с требованиями РД 22-16-96 технологии которых аттестованы в соответствии РД 03-615-03.

2. Нормативные ссылки

В настоящем документе использованы ссылки на действующие стандарты и технические условия, приведенные в Приложении А.

3. Термины и определения, обозначение сталей и сварочных материалов:

для тонколистового и толстолистового

- Показатель прочности стали, равный пределу текучести (σт) или временному сопротивлению разрыву металла (σв) в МПа

- Показатель, характеризующий гарантированный уровень пластических и прочностных свойств (предел текучести или временное сопротивление разрыву, относительное удлинение, ударную вязкость) стали при температуре эксплуатации грузоподъемной машины.

- Конструкция, в которой для несущих элементов сварного узла используются две или более марок сталей с различными классами прочности.

- Показатель прочности стали, равный пределу текучести или временному сопротивлению в МПа.

Присадочные сварочные материалы

- Электроды, сварочная проволока (флюсы, защитные газы, в том числе углекислый, аргон или его смеси) и другие материалы, применяемые для образования сварного соединения.

- Прокат, изготовленный в виде полосы или листа, различающийся - по толщине:

тонко- и толстолистовой прокат;

по ширине: полосовой, широкополосный и собственно листовой. Прокат поставляется в виде листа (собственно листовой прокат), либо в виде рулона (рулонный прокат).

- Прокат листовой шириной от 11 до 200 мм.

- Прокат шириной от 200 до 1050 мм.

- Прокат круглого, прямоугольного, шестигранного или эллипсовидного сечения специальных видов проката (сегменты шпонок, специальных реек и др.).

- Прокат полосовой и листовой толщиной до 3,9 мм.

- Прокат полосовой, широкополосный и листовой толщиной от 4 до 80 мм.

- Прокат в виде уголков, швеллеров, тавров, двутавров, полос с уклоном, профилей для оконных и фонарных переплетов и др.

- Прокат в виде стальных гнутых профилей различной формы, размеров, изготовленных на профилегибочных станах из углеродистых и низколегированых сталей, перечисленных в настоящем нормативном документе.

- Минимальное значение сопротивления металла (временное сопротивление разрыву или предел текучести), гарантируемое нормативной документацией и технологией изготовления предприятием для конкретного вида металлопродукции.

- Величина сопротивления металла разрыву (временное сопротивление разрыву или пределу текучести), принятое при расчете.

- Сталь, обладающая высокими прочностными свойствами (предел текучести не менее 550 МПа) и обладающая гарантированной хладостойкостью и свариваемостью.

- Сталь, представляющая собой сплав железа (основа) с углеродом и содержащая примеси, которые присутствуют в стали в связи с условиями ее производства (сера, фосфор, марганец, кремний, медь, никель и др.).

- Сталь, изготавливаемая с добавками легирующих элементов (в основном не более 1,0 % каждого) хром, никель, молибден, марганец (более 0,4 %), кремний (более 0,37 %), ванадий (более 0,05 %), титан (не более 0,005 %), алюминий и др., которые повышают прочностные свойства и хладостойкость.

- см. Класс прочности.

Вертикальная плоскость, перпендикулярная плоскости прокатки.

Обозначения, принятые при маркировке сталей и их расшифровка

А - АЗОТ, Б - НИОБИЙ, Г - МАРГАНЕЦ, Д - МЕДЬ, М - МОЛИБДЕН, Н - НИКЕЛЬ, П - ФОСФОР, Р - БОР, С - КРЕМНИЙ, Т -ТИТАН, Ф - ВАНАДИЙ, X - ХРОМ, Ю - АЛЮМИНИЙ.

Углеродистые стали

(Примеры обозначений)

- Ст - обозначает слово «сталь»; 3 - условный номер марки стали по ГОСТ 14637, ГОСТ 535 и др.;

- степень раскисления: кипящей (кп), полу спокойной (пс), спокойной (сп) плавки;

- повышенное содержание марганца, более 0,5 %;

Ст3пс ДТУ-1 (ДТУ-2, ДТУ-3, ДТУ-4)

- (ДТУ-1 ДТУ-2, ДТУ-3, ДТУ-4) - указывает на поставку металлопроката в деформированном термически упрочненном состоянии с указанием условного обозначения степени упрочнения (1, 2, 3, 4);

Ст3сп3, Ст3Гпс5, Ст3сп6 и т.д.

- Цифра, указываемая после степени раскисления, обозначает согласно ГОСТ 14637 или ГОСТ 535 разделение на категории: 1, 2, 3, 4, 5, 6 в зависимости от нормируемых показателей. Первая категория не указывается;

Сталь 10, сталь 15

- 10, 15, 20, 45 - обозначает среднее содержание углерода в качественной конструкционной стали в сотых долях процента;

Д указывает повышенное содержание (более 0,15 %) меди.

В углеродистых качественных сталях металла труб (ГОСТ 8731-74) означает: поставляемая сталь группы А гарантирует только механические свойства металла (обычно эта буква не указывается в написании), группы Б гарантирует только химический состав металла трубы, группы В гарантирует и механические свойства и химический состав марки стали, из которой изготовлена труба.

В последних нормативных материалах обозначение группы В не указывается, но гарантируется поставщиком

Низколегированные и высокопрочные стали

(Примеры обозначения)

- 12, 15 - среднее значение содержания углерода в сотых долях процента;

- наличие легирующих элементов менее 1 % (кроме марганца, для которого без указания цифры допускается его содержание до 1,6 %); цифры 2, 3 после буквы, указывающей наличие легирующего элемента, его содержание в процентах; буква «ч» обозначает обработку жидкого металла редкоземельными металлами цериевой группы;

- обозначает специальную обработку, в том числе синтетическими шлаками;

- в конце обозначения марки стали буква А указывает на пониженное содержание серы и фосфора.

- Ч обозначает марку стали Череповецкого меткомбината; 33 и 44 - пределы текучести в кгс/мм 2

- 1 и 7- условный номер марки стали по ГОСТ В3-21967 и ГОСТ В3-21968;

- 12 категория марки стали по ГОСТ В3-21967 и ГОСТ В3-21968;

- АБ условное обозначение сталей по ТУ 14-1-5148 1 и 2 (после АБ) - указывает среднее содержание никеля; Ш и Ш2 указывает на проведение внепечной обработки шлаком жидкого металла.

Сварочные материалы

(Примеры обозначений)

Электроды типа Э46А, Э50А

Буква Э означает слово «электрод»; 46, 50 - среднее значение временного сопротивления (не ниже) наплавленного металла электрода в кгс/мм ;

- А наплавленный металл электрода обеспечивает повышенные прочностные и пластические свойства, а также ударную вязкость, при отрицательной температуре эксплуатации.

Проволока Св-08, Св-08А, Св-08ГА, Св-10ХН2ГСМФТЮ

- Св холоднотянутая сварочная проволока; первые две цифры обозначают содержание углерода в 08ГАсотых долях процента;

- А в конце обозначения марки стали указывает на пониженное содержание серы и фосфора. Обозначение легирующих элементов то же, что и принятое при обозначении углеродистых и низколегированных марок сталей.

- ПП обозначает: - порошковая проволока; АН - академия наук. Во вновь разработанных порошковых проволоках последние две цифры обозначают предел текучести наплавленного этой проволокой металла (≥ 54 кгс/мм 2 ).

4. Общие требования к выбору марок сталей.

4.1. Для изготовления, ремонта и реконструкции несущих сварных стальных конструкций грузоподъемных машин, эксплуатируемых в районах с температурой окружающего воздуха:

- от плюс 40 до минус 40°С (исполнение У) и от плюс 45 до минус 10°С (тропическое исполнение Т) должны применяться стали, приведенные в табл. 1

Для металлических конструкций стреловых кранов исполнения У, изготовленных из сталей по табл. 1, разрешается их нахождение в нерабочем состоянии до минус 50°С;

- от плюс 40 до минус 60°С (северное исполнение ХЛ) должны применяться стали, приведенные в табл. 2.

4.2. Применение выбранной марки стали должно подтверждаться аттестованной по РД 03-615-03 технологией сварки.

4.3. Стали, приведенные в таблице 1, могут быть использованы также для изготовления вспомогательных элементов кранов обычного и тропического исполнений, а стали по таблице 2 для изготовления вспомогательных элементов - для элементов крана в исполнении «ХЛ».

Для изготовления, ремонта и реконструкции вспомогательных узлов (лестницы, перила, обшивки кабин, защитных кожухов вращающихся деталей и др.) рекомендуются стали, приведенные в таблице 3.

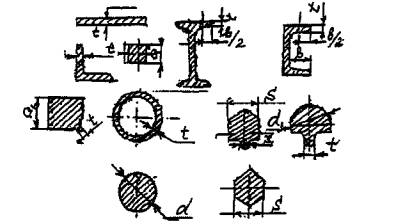

4.4. При выборе сталей для конкретных температурных интервалов эксплуатации необходимо учитывать толщину металлопроката ( t , a , S ) и труб, а также толщину свариваемой кромки поковки или литой заготовки ( S , d ). При этом под толщиной проката и труб понимается:

- для листа и гнутого профиля - толщина « t »,

- для угловой стали - толщина полки « t »,

- для швеллеров и двутавровых балок - средняя толщина полки « t »,

- для труб - толщина стенки « t »,

- для сортового проката:

круглых прутков - диаметром - диаметр « d » ≤ 25, d 1 ≤ 50 мм

квадрата - сторона квадрата «а» ≤ 25, а1 ≤ 50 мм

шестигранника - величина « S » ≤ 25, S 1 ≤ 60 мм

В таблицах 1 ÷ 3 в графе 4 приведенные обозначения толщин типа «до 10» или «от 32 до 60» следует читать как «до 10 включительно», «от 32 до 60 включительно»

4.5. В графе 6 приведенные значения ударной вязкости указывают на минимально допустимое ее значение.

4.6. Все стали, указанные в таблицах 1 ÷ 3, сгруппированы по маркам и расположены в порядке возрастания их прочностных свойств (предела текучести, временного сопротивления разрыву). Если группа сталей имеет большое число марок (по степени раскисления, классу прочности или другим показателям, например, стали группы Ст3), они размещаются в таблицах в порядке возрастания прочностных свойств - предела текучести марок сталей в пределах этой группы. Однако в таблицах место расположения сталей данной группы определяется по марке стали, имеющей наименьшую величину предела текучести. Так, например, стали группы Ст3 имеют предел текучести в интервале 225 ÷ 390 МПа, в таблицах они размещаются, исходя из минимального его значения - 225 МПа.

4.7. Для удобства пользования документом в Приложении Б указан перечень марок сталей, приведенных в настоящем РД. В этом перечне стали расположены в порядке возрастания начальных цифр их обозначения, а при наличии букв - по алфавиту.

4.8. Стали, перечисленные в таблицах 2 и 3.2 (для производства, ремонта и реконструкции сварных узлов грузоподъемных машин исполнения ХЛ) и присадочные сварочные материалы в таблице 4.2 могут быть применены для производства сварных узлов грузоподъемных машин исполнения У и Т.

4.9. В условиях среднеагрессивной среды для сварных узлов рекомендуется применять стали с добавкой меди, повышающей их коррозионную стойкость.

4.10. При заполнении паспорта крана в него следует заносить только те марки сталей, которые входят в перечень табл. 1 ÷ 3.

4.11. Ударную вязкость сталей, приведенную в табл. 1, 2, 3, следует проверять при следующей толщине проката и труб (если по нормативной документации не требуется проверка ударной вязкости при меньшей толщине):

- листовой и фасонный прокат, а также поковки и литые заготовки,

4.12. Ударную вязкость сталей после механического старения, приведенных в табл. 1, 2, 3 следует проверять при следующей толщине проката и труб (если по нормативной документации не требуется проверка ударной вязкости при меньшей толщине)

- листовой и фасонный прокат, а также поковки и литые заготовки - не менее 7 мм;

- сортовой прокат и трубы как указано в п. 4.1.1.

4.13. При выборе сталей для несущих элементов сварных узлов при использовании их в бистальных узлах (например, секциях стрелы, башни) необходимо, чтобы допустимый интервал температур эксплуатации бистальной конструкции принимался по менее хладостойкой стали.

В тех случаях, если в графе 6 табл. 1 и 2 отсутствуют требования по ударной вязкости, то она указывается в обозначении марки стали. Например, для стали марки Ст3сп5 требования к ударной вязкости заключены в обозначении индекса категории - 5, для стали 09Г2-12 требования к ударной вязкости указаны в 12 категории и т.д.

(Измененная редакция, Изм. № 1).

4.15. Химический состав сталей, предназначенных для сварных узлов указанных изделий, по содержанию вредных примесей не должен уступать требованиям нормативной документации на эти стали.

Содержание углерода в трубах из стали 20 не должно превышать 0,22 %. При этом в металле должна обеспечиваться ударная

вязкость при минус 20°С и после механического старения не менее 29 Дж/см.

4.16. При выборе марок сталей следует учитывать вязкие свойства (ударную вязкость) металла при температуре эксплуатации

после естественного старения, которые должны быть не менее 29 Дж/см.

4.17. Подбор сочетаний различных марок и толщин сталей для сварных узлов с учетом конкретной технологии их сварки, а также определение возможности и условий использования марок сталей при отклонении от настоящих требований осуществляется по дополнительным рекомендациям СКТБ БК.

4.18. Проверка сплошности проката производится по ГОСТ 22727-88 с учетом класса материала.

4.19. При разработке рекомендаций по применению высокопрочных сталей класса от 390 и выше, в том числе в бистальных конструкциях, должно быть учтено ограничение по углеродному эквиваленту и подтверждено при аттестации в соответствии с требованиями РД 03-615-03.

4.20. Буквы «св» после категории стали обозначают, что прокат поставляется с гарантией свариваемости.

4.21. Поставка сталей с нормированными механическими свойствами и химическим составом должна быть гарантирована поставщиком.

Стали для изготовления сварных конструкций грузоподъемных кранов исполнения У, ТВ и ТС по ГОСТ 15150-69

Марка стали, категория (класс прочности)

Стандарт на техтребования к прокату, трубам (порядковый номер стандарта на сортамент по прил. А)

Вид заготовок (прокат, поковка, заготовка литая или поковка, труба)

Толщина свариваемой кромки детали (проката, поковки, литой заготовки, трубы), мм

Исследование механических свойств образцов стали 09Г2С с неметаллическими включениями после 400 000 ч эксплуатации

Низколегированная кремний-марганцовистая сталь 09Г2С широко используется для изготовления сосудов и аппаратов в нефтехимии и нефтепереработке. В настоящее время в эксплуатации находится значительное количество технических устройств из этой стали, изготовленных в 60-х–70-х годах прошлого века, для которых время эксплуатации составляет 300…400 и более тысяч часов.

Действовавшие в то время технические условия, например ТУ 157–59, не предусматривали контроль металла методами металлографии или УЗК и не нормировали наличие неметаллических включений. При проведении технического диагностирования такого оборудования методами УЗК обнаруживаются точечные (типа неметаллических включений) и протяженные (типа расслоений) дефекты, в некоторых случаях не допустимые по ныне действующим нормативным требованиям.

При проведении диагностического обследования пропановой колонны К-1 установки 36/1-1, отработавшей на момент проведения исследований более 400 000 ч (введена в эксплуатацию в 1965 г.), методом УЗК (производился дефектоскопом УД2В-П46, прямыми совмещенными и раздельно-совмещенными пьезоэлектрическими преобразователями с частотами 2 и 4 МГц) было обнаружено значительное количество дефектов типа неметаллических включений, на отдельных обечайках объединенных в зоны площадью Sусл > 100 см2, что, согласно ГОСТ 22727–88, недопустимо. В то же время внутри этих зон донный сигнал всегда присутствовал, судя по характеру изменения сигнала дефектоскопа при движении датчика по поверхности металла, дефекты хаотически распределены по глубине и площади. Неразрушающими методами контроля получить дополнительную информацию о степени ослабления конструкции фиксируемыми дефектами и об их физико-химической природе не представлялось возможным. В связи с этим из стенки колонны был вырезан темплет диаметром около 100 мм и проведены испытания механических свойств стали 09Г2С с зафиксированными УЗК неметаллическими включениями и металлографические исследования соответствующих шлифов с целью определения возможности дальнейшей эксплуатации колонны. Диаметр колонны составлял 2800 мм, толщина стенки 63 мм, рабочее давление 4,2 МПа, рабочая температура 85 °С.

Вырезанный темплет был разрезан на слои толщиной 12…15 мм параллельно наружной поверхности аппарата.

Из каждого слоя были изготовлены по два образца для испытаний на ударный изгиб по ГОСТ 9454–78 (вид концентратора U, тип 1) и по три образца на испытания на разрыв по ГОСТ 1497–84 с учетом ГОСТ 10145–81 (тип IV, образец №6).

Испытания на разрыв проводили на испытательной машине Р-5, испытания на ударную вязкость – на копре МК-30. При проведении металлографических исследований фрагментов металла использовали световой металлографический микроскоп «Обсервер» и микротвердомер «Аффри» с пирамидой HV.

При проведении металлографических исследований установлено следующее.

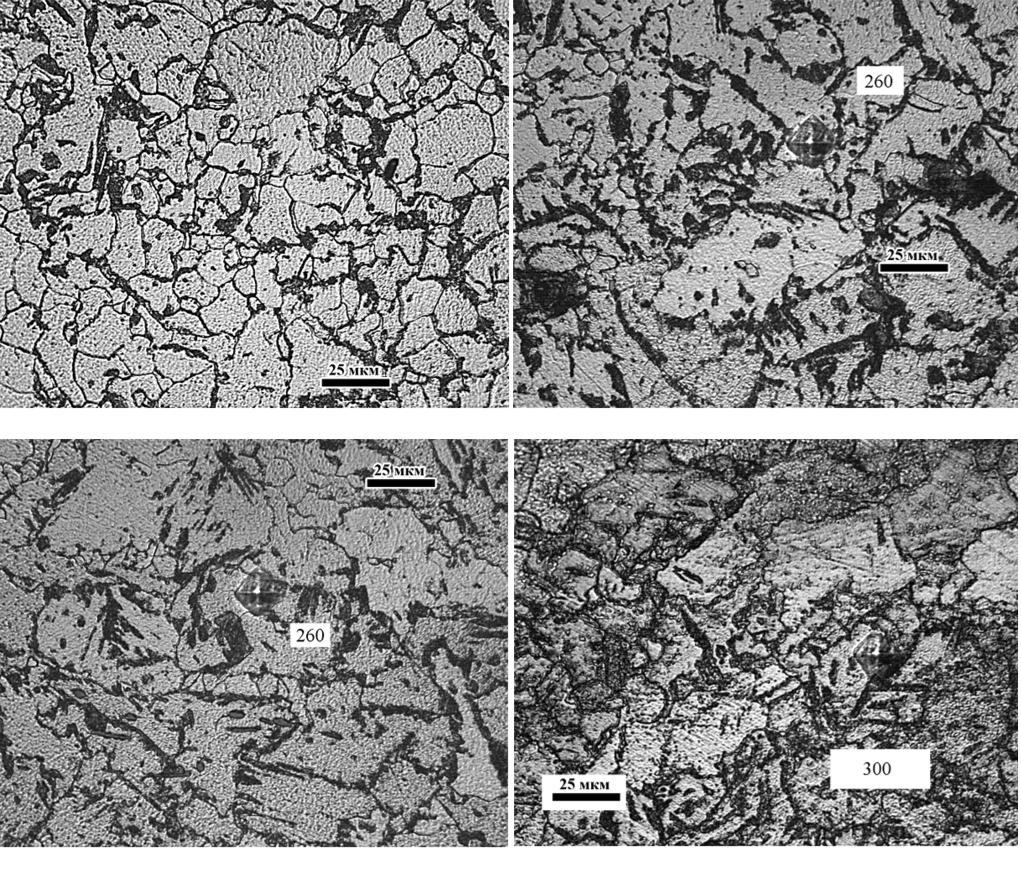

В образцах из всех слоев темплета (образцы пронумерованы от внутренней поверхности к наружной) зафиксирована морфологически одинаковая структура металла, которая представляет собой мелкозернистый феррит (8…9 баллов по шкалам ГОСТ 5639) и структурно-свободный цементит в форме мелких (1…3 мкм) частиц, расположенных на границах зерен (рис. 1).

Рис. 1. Структура металла в пробах №1…4. На изображениях показаны следы индентора микротвердомера и значения микротвердости

По виду зерен и микротвердости матрицы (260±20 кгс/мм2), которая вычислена по размерам отпечатков призмы HV после индентирования нагрузкой 50 г, металл соответствует малоуглеродистой стали с содержанием углерода до 0,2%. В местах, где индентор микротвердомера попал в объем, расположенный у границы зерна, микротвердость определена в 290±10 кгс/мм2. Полученные данные типичны для малоуглеродистых сталей феррито-перлитного класса. Отсутствие перлитной составляющей в стали не противоречит требованиям ТУ 157–59, по которым она была изготовлена.

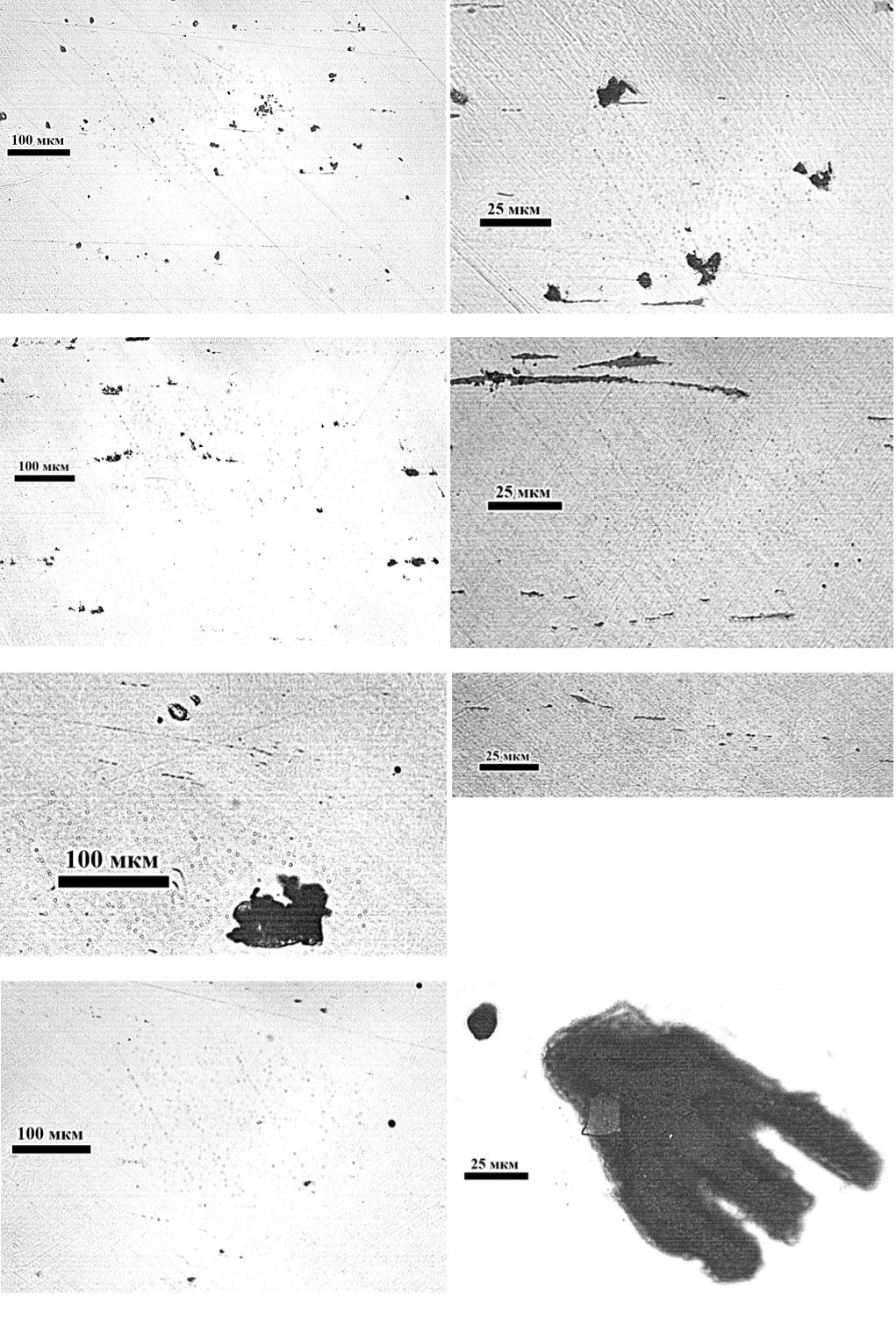

Установлено, что в металле содержатся неравномерно распределенные неметаллические включения (рис. 2).

Рис. 2. Неметаллические включения в металле предоставленных проб №1…4

При этом зафиксированы участки размером до 1×2 мм, где присутствуют крупные (до 100 мкм) включения. По шкалам ГОСТ 1778 металлургическое качество металла отвечает следующим оценкам:

- в пробах №1 и №2 содержатся преимущественно оксиды (3 балла) и сульфиды (2 балла);

- в пробе №3 обнаружены редкие крупные оксиды (4 балла) и сульфиды (3 балла);

- в пробе №4 доминируют оксиды (5 балла) и недеформируемые силикаты размером до 20 мкм, окруженные в ряде случаев сульфидной оболочкой.

Приведенные оценки свидетельствуют о невысоком металлургическом качестве металла. Микротрещины или другие опасные дефекты эксплуатационной природы не обнаружены.

Результаты исследования механических свойств металла приведены в табл. 1 и 2.

Результаты испытаний на статическое растяжение по ГОСТ 1497–84

Полученные значения механических свойств образцов в основном соответствуют требованиям нормативных документов. Однако для нескольких образцов (4 из 12) σ0,2 меньше нормативного минимального значения 275 Н/мм2 (236, 252, 256 и 274 Н/мм2). В то же время среднее измеренное значение превышает установленный ГОСТ 5520–79 минимальный уровень.

Результаты испытаний на ударный изгиб

Обращает на себя внимание большой разброс полученных значений предела текучести и ударной вязкости (соответственно 20 и 48%) при относительно малом разбросе значений временного сопротивления (3%).

Это соответствует существующим представлениям о том, что рост концентрации мелких неметаллических включений должен приводить к падению пластичности и прочности металла. Неравномерность распределения неметаллических включений обусловливает полученный разброс механических свойств.

На основании минимальных измеренных значений σ0,2 произведена оценка допускаемого напряжения и рассчитана отбраковочная толщина стенки колонны.

Полученное значение значительно меньше фактической толщины, что свидетельствует о достаточном запасе по прочности обследованной колонны.

На основании изложенного можно заключить, что невысокое металлургическое качество исследованного металла (наличие неметаллических включений металлургического происхождение вплоть до 5 балла по ГОСТ 1778–70) сопровождается некоторым ослаблением металла обследованной колонны, что количественно отражается в измеренных значениях σ0,2, но не препятствует дальнейшей эксплуатации оборудования, что подтверждается результатами поверочного прочностного расчета.

Авторы выражают благодарность Центру коллективного пользования при ФГУП ЦНИИ КМ «Прометей» за помощь в проведении исследований.

3. Низколегированные стали, применяемые в СССР

Сталь марки 09Г2 является одной из широко распространенных марок низколегированной стали, применяемой в современном вагоно-и мостостроении. Вариант этой марки с медью, известный под маркой 09Г2ДТ (или М), используется также в машиностроении и котлостроении. Суммарный выпуск стали марки 09Г2 в листах, сортовом и фасонном прокате в 1961 г. составил свыше 100 тыс. тонн.

Гарантируемые механические свойства листовой стали при испытании образцов, вырезанных поперек направления прокатки, согласно техническим условиям № ЧМТУ 10183—56, следующие: σT>30 кГ/мм 2 ; σB>45 кГ/мм2; δ10>18% ; ψ>45%; ударная вязкость при температуре испытания - 40° > 3,0 кГм/см 2 . Загиб широкой пробы на оправке с1=2а на угол до 120° не должен давать надрывов и трещин, а загиб на угол до 180° — поломок. Ширина проб должка быть 100 мм для листов толщиной 4—15 мм и 150 мм для листов толщиной 16—32 мм. В изломе образцов с надрезом, испытанных при 20°, должно быть не менее 65% волокна (для листов толщиной 10 мм и выше).

По данным С. С. Канфора, опыт производства и поставки стали марки 09Г2 для судостроения показал, что в листах толщиной 20 мм и выше эта сталь нуждается в термической обработке, поскольку испытание ударной вязкости при температуре -40° часто дает неудовлетворительные результаты. Он отмечает также, что поверхность листов стали 09Г2 гораздо легче очищается от окалины, чем листы хромо- медесодержащей стали [25]. Однако это преимущество стали марки 09Г2 превращается в недостаток, если рассматривать его как косвенное свидетельство меньшей коррозионной стойкости в сравнении с отмеченными марками стали.

Стали марок 09Г2ДТ (она же М) и МК являются улучшенными вариантами стали 09Г2. Сталь марки М успешно применялась для изготовления аппаратуры и сосудов, работающих под давлением при температуре от -70 до +450°, элементов паровых котлов, нефтяного оборудования, а в последние годы также в качестве корпусной стали с пределом текучести >30 кГ/мм 2 . Такое же применение имеет сталь марки МК, отличающаяся от марки М более высоким содержанием кремния: 0,8—1,1% в марке МК (10Г2СД) и 0,4—0,7% в марке М.

Всесторонние испытания стали марки МК, проведенные в 1956 г., позволили рекомендовать ее для применения в судостроении с σT>35,0 кГ/мм2 взамен стали марки СХЛ-1. Хорошая оценка стали марки М была дана также в работе ВНИИ железнодорожного транспорта и, в частности, Н. П. Щаповым, отметившим, что из исследованных низколегированных сталей лучшие результаты были получены для стали заводской марки М*, которая обладает более высокими значениями ударной вязкости, низкой температурой перехода в хрупкое состояние, меньшей склонностью к старению и меньшей чувствительностью к концентрации напряжений [177]. Хорошая оценка свариваемости стали марок М и МК дана в заключениях ряда специализированных институтов и организаций. При этом, согласно исследованиям М. М. Крайчика, сталь марки М в соединениях, выполненных автоматической сваркой на обычных режимах проволокой из стали Св-08, обладает большей надежностью против хрупкого разрушения, чем сталь марки МК и 15ГС [115], что объясняется более высоким содержанием в двух последних кремния.

Для судостроения сталь марок М и МК поставляется согласно техническим условиям, приводимым в табл. 24. Согласно техническим условиям ЧМТУ 157—59, сталь марки 09Г2ДТ(М), выплавленная с применением улучшенной технологии раскисления стали алюминием и титаном, должна в состоянии поставки обеспечивать в листах следующие минимальные значения механических свойств (табл. 25).

Читайте также: