Сталь 3 на разрыв расчет

Обновлено: 02.05.2024

Эта статья будет посвящена основным видам расчётов на прочность, которые выполняются в рамках дисциплины – «сопротивление материалов».

Виды расчетов на прочность

Существует два основных типа расчета на прочность: проверочный и проектировочный.

Проверочные расчеты на прочность – это такие расчеты, при выполнении которых проверятся прочность элемента конструкции, заданной формы, размеров и материала, под некоторой нагрузкой.

При проведении проектировочных расчетов на прочность определяются определённые размеры элемента конструкции (детали) из условия прочности. Причем, очевидно, что для разных видов деформаций эти условия прочности различны.

Также иногда выполняются расчеты на грузоподъемность, когда вычисляется максимальная нагрузка, которую может выдерживать конструкция.

Расчеты на прочность при растяжении (сжатии)

Начнём, пожалуй, с самого простого вида деформации – растяжения (сжатия).

Условие прочности

Условие прочности при растяжении (сжатии) выглядит следующим образом:

То есть рассчитываемый элемент можно считать прочным, если максимальное нормальное напряжение ( σmax ) возникающее в элементе меньше, либо, по крайней мере, равно допустимому — [σ] .

Нормальные напряжения ( σ ) в сечениях определяются по формуле:

где N – продольная сила в сечении;

A – площадь сечения.

Площадь простых сечений можно посчитать по этим формулам.

Допустимое напряжение

Как правило, в задачах, допустимое напряжение [σ] уже задано по условию. Для стали, по традиции, принимают [σ] = 160 МПа.

Если же [σ] , по условию задачи не дано явно, то допустимое напряжение можно вычислить по формуле:

где σ пред – предельное напряжение;

n – коэффициент запаса прочности.

Очевидно, за предельное напряжение для разных материалов принимают различное значение. Для пластичных материалов, например, для малоуглеродистой стали (Ст2, Ст3) принимают предел текучести , а для хрупких материалов (бетон, чугун) берут в качестве предельного напряжения – предел прочности (временное сопротивление). Эти характеристики получают при испытании образцов на растяжение (сжатие), с помощью специальных машин, которые фиксируют характеристики материалов в виде диаграмм.

Коэффициент запаса прочности ( n ) выбирается конструктором исходя из своего личного опыта, назначения или сферы применения проектируемой детали. Обычно коэффициент запаса прочности варьируется от 2 до 6 .

Проверка прочности при растяжении (сжатии)

Проверим прочность стального стержня, работающего на сжатие, если d1 = 50 мм, d2 = 70 мм, σт = 260 МПа, nт = 2.

Определим продольные силы на участках:

Определим площади поперечных сечений на участках:

Найдем нормальные напряжений на участках:

Максимальные нормальные напряжения будут равны:

Проверка прочности стержня

Определим допускаемое напряжение:

Прочность стержня обеспеченна.

Подбор размеров поперечных сечений при растяжении (сжатии)

Подберём размеры поперечных сечений стержня, если допустимое напряжение [σ] = 160 МПа.

Найдём продольные силы на каждом участке:

Запишем условие прочности для участков бруса:

Или его можно записать как:

Отсюда можно выразить необходимую площадь поперечных сечений:

Так как сечения бруса круглые, можно записать:

Подставляя численные значения для каждого участка, найдём искомые размеры:

Округлим полученные значения по ГОСТ 6636-69 (Ra40) до ближайших больших и окончательно примем:

Расчеты на прочность при кручении

При кручении расчёты на прочность в целом похожи на расчёты при растяжении. Только здесь вместо нормальных напряжений расчёт ведётся по касательным напряжениям .

На кручение, как правило, работают детали, которые называются валами. Их назначение – передача крутящего момента от одного элемента к другому. При этом вал по всей длине имеет либо круглое сечение, либо кольцевое.

За допустимое касательное напряжение [τ] , часто в задачах по сопромату, принимают напряжение в два раза меньше, чем допустимое нормальное напряжение [σ] :

Максимальные касательные напряжения ( τmax ) в сечениях можно найти по формуле:

где T – крутящий момент в сечении;

Wp – полярный момент сопротивления сечения.

Полярные моменты сопротивления

Полярные моменты сопротивления обозначаются буквой – W , с индексом p .

Полярный момент сопротивления круга

Полярный момент сопротивления кольца

Расчеты на прочность при изгибе

Теперь предлагаю поговорить о расчётах на прочность при поперечном изгибе. При этом виде деформации расчёты проводятся и по нормальным напряжениям и по касательным. Но так как зачастую касательные напряжения в несколько раз меньше нормальных, основным здесь является расчёт по нормальным напряжениям, а расчёт по касательным напряжениям — проверочный.

Условие прочности по нормальным напряжениям такое же, как и при растяжении (сжатии):

Нормальные напряжения в сечениях при поперечном изгибе, определяются по следующей формуле:

где Mизг – изгибающий момент в сечении;

W – момент сопротивления сечения;

Моменты сопротивления простых сечений

В этом разделе ты сможешь найти формулы для расчёта осевых моментов сопротивления сечений (фигур).

Моменты сопротивления обозначаются буквой – W .

2.4. Расчеты на прочность при растяжении

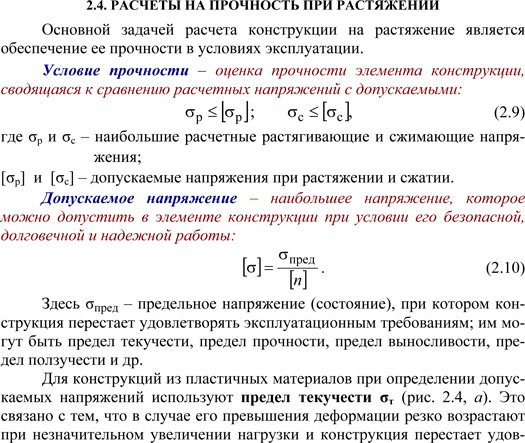

2.4. РАСЧЕТЫ НА ПРОЧНОСТЬ ПРИ РАСТЯЖЕНИИ Основной задачей расчета конструкции на растяжение является обеспечение ее прочности в условиях эксплуатации. Условие прочности – оценка прочности элемента конструкции, сводящаяся к сравнению расчетных напряжений с допускаемыми: σ≤рσ[р ]; σ с ≤[ с],σ (2.9) где σр и σс – наибольшие расчетные растягивающие и сжимающие напряжения; [σр] и [σс] – допускаемые напряжения при растяжении и сжатии. Допускаемое напряжение – наибольшее напряжение, которое можно допустить в элементе конструкции при условии его безопасной, долговечной и надежной работы: Здесь σпред – предельное напряжение (состояние), при котором конструкция перестает удовлетворять эксплуатационным требованиям; им мо- гут быть предел текучести, предел прочности, предел выносливости, пре- дел ползучести и др. Для конструкций из пластичных материалов при определении допускаемых напряжений используют предел текучести σт (рис. 2.4, а). Это связано с тем, что в случае его превышения деформации резко возрастают при незначительном увеличении нагрузки и конструкция перестает удовлетворять условиям эксплуатации. Допускаемое напряжение в этом случае определяют как Для хрупких материалов (чугун, бетон, керамика) где σвр и σвс – пределы прочности при растяжении и сжатии (рис. 2.4, б). Здесь [n] – нормативный коэффициент запаса прочности. В зависимости от той предельной характеристики, с которой сравнивают расчетное напряжение σ, различают [nт] – нормативный коэффициент запаса прочности по отношению к пределу текучести σт и [nв] – нормативный коэффициент запаса прочности по отношению к пределу прочности σв. Запас прочности – отношение предельно допустимой теоретической нагрузки к той нагрузке, при которой возможна безопасная работа конструкции с учетом случайных перегрузок, непредвиденных дефектов и недостоверности исходных данных для теоретических расчетов. Нормативные коэффициенты запаса прочности зависят: − от класса конструкции (капитальная, временная), − намечаемого срока эксплуатации, − условий эксплуатации (радиация, коррозия, загнивание), − вида нагружения (статическое, циклическое, ударные нагрузки) − неточности задания величины внешних нагрузок, − неточности расчетных схем и приближенности методов расчета − и других факторов. Нормативный коэффициент запаса прочности не может быть единым на все случаи жизни. В каждой отрасли машиностроения сложились свои подходы, методы проектирования и приемы технологии. В изделиях общего машиностроения принимают [nт] = 1,3 – 2,2; [nв] = 3 – 5. Вероятность выхода из строя приближенно можно оценить с помощью коэффициента запаса в условии прочности: n = 1 соответствует вероятности невыхода из строя 50 %; n = 1,2 соответствует вероятности невыхода из строя 90 %; n = 1,5 соответствует вероятности невыхода из строя 99 %; n = 2 соответствует вероятности невыхода из строя 99,9 %. Для неответственных деталей n = 2 много. Для ответственных – мало. Так для каната подъемного лифта это означает на 1000 подъемов одно падение. При расчете конструкций на прочность встречаются три вида задач, которые вытекают из условия прочности а) поверочный расчет (проверка прочности). Известны усилие N и площадь A. Вычисляют σ = N/A и, сравнивая его с предельным σт или σв (для пластичного и хрупкого материалов соответственно), находят фактический коэффициент запаса прочности который затем сопоставляют с нормативным [n]; б) проектный расчет (подбор сечения). Известны внутреннее усилие N и допускаемое напряжение [σ]. Определяют требуемую площадь поперечного сечения стержня в) определение грузоподъемности (несущей способности). Известны площадь А и допускаемое напряжение [σ]. Вычисляют внутреннее усилие N≤N[ ] = ⋅[σ]A, (2.15) а затем в соответствие со схемой нагружения – величину внешней нагрузки F ≤ [F].

4. СДВИГ, СМЯТИЕ

4. СДВИГ, СМЯТИЕ Сдвиг – простой вид деформации, характеризующийся взаимным смещением параллельных слоев материала под действием приложенных сил при неизменном расстоянии между слоями. При сдвиге в поперечном сечении из шести внутренних усилий действует только одно – поперечная сила Q (рис. 4.1). Порядок вывода расчетных формул в сопротивлении материалов При выводе любых аналитических зависимостей в сопротивлении материалов рассматривается существование малого элемента тела с целью последовательного определения его перемещений, деформаций и напряжений в нем. Проинтегрировав установленные зависимости по всему объему тела, находят связь перемещений, деформаций и напряжений с внешними силами. Всякий расчет состоит из четырех этапов: статический анализ – устанавливает связь напряжений с внешними нагрузками путем интегрирования уравнений равновесия элемента по всему объему тела; геометрический анализ – устанавливает связь между перемещениями и деформациями малого элемента тела; физический анализ – устанавливает связь между деформациями элемента и напряжениями в нем. При упругой деформации используется закон Гука; синтез установленных зависимостей. Подставляя найденные на трех предыдущих этапах выражения одно в другое и упрощая их, получают окончательные расчетные формулы. Для установления связи внутренних усилий с напряжениями и деформациями при сдвиге рассмотрим несколько этапов. I. Статическая сторона задачи – условие равновесия (рис. 4.2) В действительности, касательные напряжения распределяются по сечению неравномерно. Однако, если принять допущение о равномерном распределении напряжений, что широко используется на практике. II. Геометрическая (деформационная) сторона задачи В элементе В, выделенном на рис. 4.1, ΔS – абсолютный сдвиг; γ – относительный сдвиг III. Физическая сторона задачи В области упругих деформаций справедлив закон Гука IV. Математическая сторона задачи Подставляя (4.1) и (4.2) в (4.3), получим закон Гука для сдвига Произведение G•A – жесткость сечения при сдвиге; G – модуль сдвига, модуль касательной упругости, модуль упругости второго рода. Для стали в расчетах принимают G = 80 ГПа = 80•104 МПа. Установлена связь между упругими постоянными где μ – коэффициент поперечной деформации (Пуассона) Напряженное состояние. По граням выделенного на рис. 4.1 элемента В действуют только касательные напряжения τ; нормальные напряжения σx = 0, σy = 0. Графическим построением (рис. 4.3, а) и аналитическим решением по формулам получаем: главные площадки ориентированы под углом 45° к направлению сдвигающих напряжений (рис. 4.3, б), величины Рис. 4.3. Построение круга Мора для определения главных площадок и величины главных напряжений Рис. 4.2. Внутренние усилия и напряжения, возникающие в сдвигаемых слоях. главных нормальных напряжений равны касательным напряжениям. Имеет место чистый сдвиг – частный случай плоского напряженного состояния, при котором по граням элемента действуют только касательные напряжения. Допускаемые напряжения. Расчет на прочность Эквивалентные напряжения по I гипотезе прочности: ,вк эI1σ= σ≤[σ], но σ1 = τ, следовательно [τ]= [σ] Соотношение справедливо для хрупких материалов. Эквивалентные напряжения по III гипотезе прочности: ,вк эIII13σ= σ−σ≤[σ], но σ1 = τ, σ3 = −τ. Тогда 2[τ]≤ [σ] откуда [τ]= 0,5[σ]. Эквивалентные напряжения по IV гипотезе прочности: Подставив σ1 = τ , σ2 = 0 и σ3 = –τ, получим σ=σ+σ+σ[ (−σ = [τ)]+τ +4τ ]=τ ≤[σ]3 откуда [τ]= [σ] = 0,577[σ] Таким образом, при расчете деталей из пластичных материалов, работающих на срез (болты, заклепки, шпонки…) условие прочности может быть записано так: τ=≤[τ], где [τ]= (0,5− 0,6)[σ]. Смятие – вид местной пластической деформации, возникающей при сжатии твердых тел, в местах их контакта. Смятие материала начинается в случае, когда интенсивность напряжений достигает величины предела текучести материала. Размеры смятого слоя зависят от величины, характера и времени воздействия нагрузки, а также от температуры нагрева сжимаемых тел. Смятие наблюдается не только у пластичных, но и у хрупких материалов (закаленная сталь, чугун и др.). Смятие возникает в соединениях (болтовых, заклепочных, шпоночных и др.), в местах опоры конструкций и в зонах контакта сжатых элементов. Смятие широко используется для создания заклепочных, врубовых и других плотных соединений; является начальной стадией таких процессов холодной и горячей обработки металлов, как прокатка, вальцовка, ковка. Величину напряжений смятия в конструкциях обычно ограничивают допускаемым напряжением смятия, которое определяется характером соприкасающихся поверхностей, свойствами используемого материала и его ориентацией относительно действующих нагрузок (например, в случае древесины – вдоль или поперек волокон). Пример Подобрать диаметр заклепок, соединяющих накладки с листом; проверить прочность заклепок на смятие и листов на разрыв. Материал листов и заклепок – прокат из стали Ст3. Дано: F = 8 кН; t1 = 5 мм; t2 = 3 мм; b = 50 мм; σт= 235 МПа. Решение 1. Определение диаметра заклепок Допускаемые напряжения, рассчитанные на основе механической характеристики – предела текучести и нормативного коэффициента запаса: [σр]= σт n[т]= 235 1,5 =156,7 МПа ≈160 МПа; [τ]= 0,6[σ]= 0,6⋅160 = 96 МПа; σсм =[]2ч(2,5 [ σ)]= 2ч(2,5 ⋅16)0=(320 400)МПа.р ч Допускаемые напряжения согласно рекомендациям табл. П2: [σр] = 125 МПа; [τср] = 75 МПа; [σсм] = 190 МПа. Из двух значений допускаемого напряжения на срез (96 и 75 МПа) принимаем меньшие значения допускаемого напряжения [τср] = 75 МПа. Из условия прочности при срезе определяем требуемую площадь поперечного сечения заклепок. Стержень заклепки подвергается перерезыванию в двух плоскостях; средняя часть заклепки сдвигается вправо. Суммарная площадь среза где m = 2 – количество плоскостей среза заклепки; n = 3 – количество заклепок. Принимаем d = 5 мм. 2. Проверка заклепок на смятие Давление, передающееся на поверхность заклепки от листа, распределяется неравномерно, по сложной зависимости, изменяясь от нуля до значительных величин (рис. 4.4). На практике, чтобы вычислить условное напряжение смятия необходимо разделить силу, приходящуюся на заклепку, на площадь диаметрального сечения. Эта площадь представляет собой прямоугольник, одной стороной которой служит диаметр заклепки, другая сторона равна толщине листа, передающего давление на стержень заклепки. Так как толщина среднего листа меньше суммы толщин обеих накладок, то в худших (наиболее опасных) условиях по смятию будет именно средняя часть заклепки. Условие прочности на смятие. Прочность на смятие обеспечена. 3. Проверка прочности листа на разрыв Опасным считается сечением листа, проходящее через заклепочные отверстия; здесь рабочая ширина листа является наименьшей. Площадь сечения листа, ослабленного заклепочными отверстиями (площадь «живого» сечения) Вывод. Из условия прочности на сдвиг подобран диаметр двухсрезных заклепок. Условия прочности на смятие заклепок и разрыва листа выполняются.

Читайте также: