Сталь 40х13 предел текучести

Обновлено: 18.05.2024

По своим характеристикам сталь 40Х13 (прежнее обозначение – 4Х13) принадлежит к группе нержавеющих сталей мартенситного класса. Последнее предопределяет её высокую твёрдость и прочность при действии сжимающих напряжений, которые не снижаются даже в случае увеличения температуры эксплуатируемой конструкции. При закалке материал приобретает дополнительные показатели, присущие сталям ферритного и аустенитного классов.

Характеристики

Химический состав стали определяется нормами и требованиями ГОСТ 5632-72. При основном компоненте материала – железе – составными и легирующими элементами выступают:

- Углерод, % — от 0,35 до 0,44;

- Кремний, % — не более 0,60;

- Марганец, % — не более 0,60;

- Хром, % – от 12,0 до 14,0.

Важным компонентом считается также никель, наличие которого (не менее 0,6%) придаёт материалу необходимую противокоррозионную стойкость.

В качестве нежелательных, но неизбежных металлургических примесей имеются сера и фосфор. Их количество (фосфора – до 0,03%, серы – до 0,025 %) регламентируется положениями ГОСТ 12345-2001.

Физико-механические (после прокатки) характеристики стали 40Х13 следующие:

- Предел временного сопротивления при растяжении образца, МПа – 550…810; меньшие значениям соответствуют прокатным профилям, полученным по технологии горячей прокатки;

- Предел текучести при комнатных температурах, МПа – 320…380 (нормативными требованиями ГОСТ 5632-72 не регламентируется);

- Относительное удлинение, % — 10…15, меньшие значения – для объёмных прокатных профилей (пруток, проволока), подвергнутых шлифовке;

- Исходная твёрдость проката по Бринеллю, НВ 143…229;

- Плотность металла, кг/м 3 , при комнатной температуре — 7650;

- Ударная вязкость, кДж/м 2 , определяется после отжига – 19…25. Зависимость данного показателя от температуры отжига имеет неоднозначный характер, но максимальное значение наблюдается обычно при 200 и 450…550 0 С;

Стандартный режим отжига исходного металлопроката с целью достижения наилучшей обрабатываемости – нагрев до 200…220 0 С, после чего следует выдержка при данных температурах и медленное охлаждение с печью. Для тонких сечений размером до 200 мм проведение отжига считается рекомендованной процедурой.

Технологические свойства

Относясь к группе легированных нержавеющих сталей, рассматриваемый материал не используется для производства сварных конструкций. Сталь является довольно требовательной к условиям выплавки, поскольку на границах диапазона температур плавления в расплаве может увеличиваться количество частиц тугоплавких карбидов хрома, что негативно влияет на последующую отпускную хрупкость. Склонность к флокенообразованию – незначительная.

Прочие параметры стали 40Х13:

- Влияние скорости деформирования на прочность – отсутствует;

- Коррозионная стойкость сохраняется до рабочих температур 600…650 0 С;

- Жаропрочность в умеренно агрессивных средах (без воздействия соляной и серных кислот, а также нефтепродуктов) – до 420…450 0 С.

Обрабатываемость резанием – средняя, перед обработкой материал рекомендуется отжечь, а при резании использовать инструменты, изготовленные из быстрорежущих сталей или твёрдых сплавов. НВ – не более 340;Оптимальные температуры термической обработки с целью повышения твёрдости: закалка с 1030…1050 0 С и последующее охлаждение на воздухе. Если необходимо несколько повысить пластичность при приемлемом снижении твёрдости, то после закалки (в масле!) проводится отпуск. Температура отпуска – 500…530 0 С. По первому из режимов удаётся добиться твёрдости 50…52 HRC, по второму – 48…50 HRC при соответствующем росте показателей пластичности: относительное удлинение увеличивается до 20…21 %, а относительное сужение площади поперечного сечения – до 75…80%;

Материал проявляет среднюю чувствительность к знакопеременным нагрузкам: предел выносливости при многоцикловом нагружении составляет 370…400 МПа. В нагретом до 530…550 0 С состоянии хорошо поддаётся ковке.

Маркировка

Условное обозначение стали производится по стандартному принципу. Вначале следует численное обозначение среднего процента углерода в десятичном измерении (40), затем – указание на наличие хрома (Х) и число, определяющее средний процент хрома в стали (13).

Поскольку никель не является системообразующим компонентом свойств стали, то в маркировке наличие этого элемента не отображается.

Аналоги

В отечественной практике заменителем является сталь 30Х13, прочность, а также пределы текучести и выносливости которой уступают марке 40Х13.

В зарубежной практике для аналогичных применений используются следующие марки стали:

- В США и Канаде – AISI420;

- В Евросоюзе и Германии — 4031, 1.4034, X39Cr13, X40Cr13;

- В Японии — SUS420J2;

- В КНР = 4С13;

- В Швеции – 2304.

Физико-механические характеристики вышеперечисленной стали устанавливаются по нормам национальных стандартов и могут не совпадать в данными , указанными в настоящей статье.

Закалённая и отпущенная до оптимальной твёрдости, описываемая марка металла может выдерживать эксплуатационные нагрузки до 1000…1100 МПа. При резких ударах тонкие режущие кромки, в частности, лезвия, склонны к быстрому затуплению, причём заточка на неспециализированном оборудовании обычно не приносит желаемого эффекта.

Применения

С учётом показателей после закалки 40Х13 находит преимущественное применение для изготовления столовых приборов, хирургических и стоматологических инструментов, пружин, форм для литья пластмасс, а также износостойких компонентов насосов, деталей устройств управления и дизельных двигателей. В отпущенном и отожжённом состояниях с зеркально отполированными поверхностями обладает хорошей устойчивостью к коррозии в агрессивных, но не щелочных средах. Склонность к водородной хрупкости ограничивает использование данного материала в кислотных средах, а также в условиях постоянно высокой влажности. Пренебрежение к указанным ограничениям является основной причиной неудач при попытках использовать 40Х13 для производства ножевых изделий.

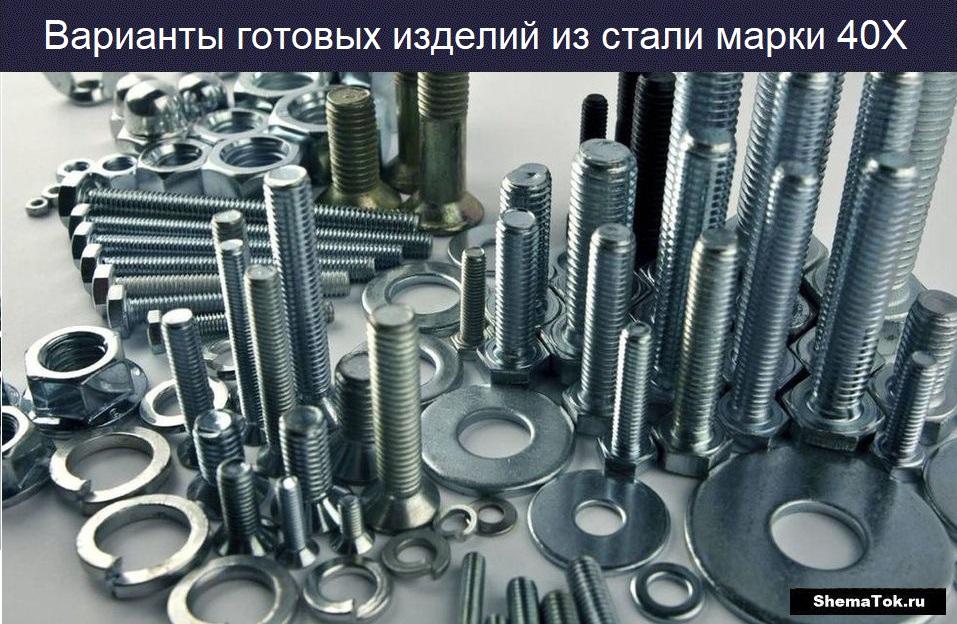

Характеристики стали 40Х

Эксплуатационные параметры для стали 40Х определяются в странах СНГ требованиями межгосударственного ГОСТ 4543-2016. В указанном стандарте также представлен состав химических элементов других её модифицированных разновидностей: 40ХПМА, 40ХМФА, 40ХФР, 40XHМА, 40XH2МА, 40ХПНМ, 40ХГТР. Данные справы очень похожи и незначительно отличаются между собой по химическому составу.

Химический состав

Рассмотрим, из чего состоит 40Х. Перечень её компонентов, можно сказать, является основой для создания других подобных сплавов. Вместе с тем, в стандарте ГОСТ 4543-2016 чётко определено следующее процентное содержание химических элементов:

- углерод, % — от 0.36 до 0.44;

- кремний, % — от 0.17 до 0.37;

- марганец, % — от 0.50 до 0.60;

- хром, % — от 0.80 до 1.10.

Хром здесь является главным легирующим элементом. Он наделяет сплав антикоррозийными свойствами, соответствующей прочностью и твёрдостью. Как видно из состава, его доля вирируется от 0.8 до 1.1 %, от общей массы.

Cстандартом допускается небольшое количество: вольфрама (до 0.20 %), молибден (до 0.11 %) и ванадий (до 0.05 %), которые не считаются легирующими металлами, так как не влияют на основные эксплуатационные характеристики. Также в ней может находиться в виде остаточных примесей до 0.03 % титана.

В приведённый выше состав также могут входить следующие остаточные элементы, наличие которых вызвано особенностями металлургического производства (данные, приведённые ниже, соответствуют стали обыкновенного качества):

- cера, % – не более 0.035;

- фосфор, % – не выше 0.025;

- медь, % – не более 0.30;

- никель, % – не выше 0.30.

По согласованию с заказчиком процентное содержание никеля и меди допускается не указывать.

Физико-механические характеристики

Соответствуют образцам после горячей прокатки или ковки (при комнатной температуре):

- плотность, кг/м3 – 7850:

- предел прочности при растяжении, МПа – 610;

- предел текучести, МПа – 480;

- относительное удлинение при растяжении – 0,30…0,45 (диапазон показателей связан с ассортиментом прокатной продукции: меньшие значения соответствуют образцам после листовой прокатки);

- модуль упругости (Юнга), ГПа – 2140;

- ударная вязкость, Дж/см 2 – 160;

- твёрдость по Бринеллю, НВ – не более 217 МПа;

- коэффициент температурного расширения (при 20 до 200 0 С) — 11,8×10 -6 град -1 .

При использовании готовых изделий в условиях знакопеременных и пульсирующих нагрузок определяется также предел выносливости стали, который составляет 240 МПа.

Условия производства

40Х доступна для массовой выплавки следующими способами: кислородно-конвертерным, мартеновским, а также в электрических дуговых или индукционных печах. При небольших партиях выпуска металла повышенного качества используют методы электрошлакового или плазменно-дугового переплава. Изготовленный таким образом металл характеризуется боле жёсткими допусками на содержание вредных металлургических примесей.

Термообработка

40Х отличается хорошей прокаливаемостью, которая полностью определяется режимами термической обработки. В зависимости от последующего применения готовых изделий используют:

- закалку при 850 0 С в масле, с последующим высоким отпуском (конечная твёрдость – до 240…250 НВ);

- закалку при 850 0 С в масле или воде, с последующим низким отпуском (конечная твёрдость – до 510…520 НВ);

- Нормализацию на твёрдость 170…220 НВ.

Для изготовления деталей зубчатых передач может быть применена закалка ТВЧ на твёрдость 58…60 HRC, однако после струйной закалки в воде или солевых растворах хрупкость металла резко возрастает, поэтому далее проводят отпуск до 53…56 HRC.

Технологические свойства

40Х считается относительно хрупкой, поэтому рекомендуется строго придерживаться температурно-временного диапазона отпуска. Хорошо поддаётся ковке на прессах или молотах, нагрев заготовок под ковку составляет 720…760 0 С. При этом, перегрев сопровождается ростом размера зёрна и увеличением вероятности появления трещин при деформации.

Теплостойкость неудовлетворительна, при 150…200 0 С на поверхности начинает формироваться тонкая плёнка окалины из окиси железа. В результате изделия быстро ржавеют, а их применение в движущихся частях и деталях машин сопровождается резким ростом коэффициента трения.

Дополнительная обработка

Полученная при производстве сталь поступает на продажу в виде сортового проката, листов, прутов и. др. Изделия из неё, для повышения соответствующих качеств, подвергаются последующей обработке. Таким образом, при производстве готовой продукции, увеличивают её прочность и износостойкость.

Например, в зависимости от сферы дальнейшего применения, изделия из 40Х могут проходить дополнительную химико-термическую обработку (цементацию) и поверхностную закалку. С помощью процедур имплантации ионов азота на поверхностности металла получают азотированный слой толщиной до 200 мкм, благодаря которому износостойкость изготовленной продукции увеличивается в разы.

Требования к дальнейшей обработке, в этом случае, многократно возрастают, а стоимость производства увеличивается.

В соответствии с ГОСТ 4543-2016 в начале обозначения марки стали приводят среднее количество углерода (в десятых долях процента, т.е., 40), а затем буквенное обозначение хрома Х – единственного легирующего элемента. Дополнительно, по требованию заказчика, в конце маркировки может быть указан способ выплавки.

40Х – весьма распространённая по своим характеристикам. Наиболее известны следующие её зарубежные аналоги:

- США, Канада – 5140, G51400$

- Евросоюз – 1.7035, 37Cr4, 41Cr4;

- Япония – SCr440;

- КНР – 40Cr, 40CrA.

Технические требования устанавливаются национальными стандартами и стандартами DIN.

Применение

Из-за низкой теплостойкости и твёрдости в качестве охотничьих или бытовых ножей 40Х не используется. Однако находит широкое применение при изготовлении метательных ножей и дротиков. Поскольку этот вид инструмента характеризуется особенной формой заточки кромки, имеет значение высокая прочность материала и его способность хорошо противостоять ударным нагрузкам. Кроме того, она легко полируется, поэтому изделия могут быть оперативно восстановлены до своего прежнего состояния.

На предприятиях российской промышленности из данной стали производят валы, оси, зубчатые колёса и шестерни, и другую продукцию аналогичного назначения.

Описание стали 40Х13 и ее обработка

Порой качество режущего инструмента зависит вовсе не от бренда, а от особенностей термообработки металлического сплава. Сталь марки 40Х13 — это тот самый случай. Она считается одной из самых востребованных марок на рынке, её отличает устойчивость характеристик при эксплуатации в самых разных средах.

Состав и расшифровка

Сталь марки 40Х13 всегда считалась одной из лучших. Такое мнение сложилось из-за того, что сплав представляет собой коррозионностойкий материал. Он позволяет изготовить ножи, дающее максимально острый рез за счет бритвенной заточки и тонкого лезвия. Неслучайно из этого сплава всегда делали скальпели и некоторые другие медицинские инструменты.

В соответствии с действующим ГОСТом, маркировка стали несёт в себе информацию об основных характеристиках металла:

- число «40» означает долю углерода, одного из основных элементов любого стального сплава, придающего ему необходимую степень твердости (концентрация этого элемента варьируется в диапазоне от 0,36 до 0,44%);

- «Х» указывает на введение легирующей добавки (хрома);

- «13» обозначает долю хрома, она составляет 12-14%.

Присутствие хрома придает сплаву стойкость к агрессивным воздействиям рабочей среды, а его концентрация свыше 13% делает металл нержавеющим. Кроме того, хром оказывает воздействие на структуру и химические свойства стали.

По своему составу этот материал относится к группе среднеуглеродистых. Помимо хрома и углерода, он содержит:

- кремний – до 0,8%;

- марганец – 0,5-0,8%;

- медь и никель – по 0,3%.

Присутствие никеля повышает параметры пластичности и прочностные характеристики материала. Кремний вводят для улучшения упругости и электрического сопротивления сплава. Как и во многих других железосодержащих сплавах, здесь имеются незначительные примеси серы и фосфора в концентрации 0,025-0,03%.

Плюсы и минусы

Среди основных преимуществ стали 40Х13 выделяют:

- повышенную жаропрочность;

- коррозионную стойкость.

Это материал не окисляется даже в соленой воде. Именно поэтому сплав востребован при производстве ножей для дайверов. Тем не менее, клинкам требуется постоянный уход. Если лезвие будет часто находиться в сырости, то рано или поздно оно начнет покрываться ржавым налетом. Помимо достоинств, сталь 40Х13 имеет и свои недостатки. Так, режущая кромка довольно мягкая: она хорошо поддается заточке, но при этом довольно быстро начинает тупиться. Поэтому охотником или путешественникам придется постоянно затачивать свой инструмент.

Химический состав и структура стали 40Х13 позволяют материалу выдерживать различные типы механической обработки. Хотя, как показывает практика, при этом нередко возникают определённые сложности. Из-за дополнительного нагревания в ходе сверления повышается прочность поверхности. Это делает процесс более трудоемким и затратным. При контакте с деталью из-за повышения температуры снижаются параметры износостойкости режущей кромки. При затачивании ножей может появиться металлический наплыв, который нарушает равномерность кромочной поверхности.

Определенные минусы возникают при фрезеровании:

- необходимость в выведении отходов обработки;

- быстрое изнашивание режущих поверхностей;

- стружка, формирующаяся в ходе резания.

Это связано с тем, что в ходе обработки сталей методом резания стружка не ломается, а начинает завиваться форме удлиненной спирали. Именно поэтому приходится использовать дополнительные инструменты — стружколомы. Еще один недостаток связан с гибкостью ножей. Поэтому разрезать ими твердые поверхности не рекомендуется.

Наконец, сталь 40Х13 недостаточно устойчива к агрессивным средам и воздействию высокотемпературных режимов, поэтому сварка для этого материала категорически запрещена, особенно в домашних условиях.

Характеристики и свойства

Как и любая другая сталь, 40Х13 имеет свои физико-химические свойства: класс, свариваемость, магнитные свойства, твердость по Роквеллу и другие. Остановимся на них подробнее.

Физические

Физические характеристики стали 40Х13 во многом обусловлены химическим составом и структурой сплава:

- твердость после проведения закалки – в диапазоне 460-550 МПа;

- предел кратковременной прочности в зависимости от предназначения сплава составляет 55-880 МПа;

- предел текучести при 20 градусах – 910 МПа;

- относительное удлинение при разрыве – 10-15%;

- ударная вязкость – 59 Дж/кв. см;

- модуль упругости при 20 градусах – 2,18 МПа;

- плотность – 7650 кг/м3.

Это мартенситная сталь из группы ферромагнетиков, поэтому она магнитится. Материал отличается пластичностью, он легко поддается вальцеванию. В ходе дополнительной термообработки изменяется структура стали. Как следствие, она приобретает новые механические характеристики. После проведения закалки и низкотемпературного отпуска материал приобретает повышенную устойчивость к коррозии в обычных атмосферных условиях, в слабокислотных растворах, а также в воде, за исключением морской. Чтобы придать устойчивость к агрессивным составам, поверхности подвергают шлифованию.

Низкая теплопроводность всегда считалась преимуществом любых стальных сплавов. Однако в процессе точения она создает сложности: в месте обработки резко возрастает температура. Как результат, образуется наклеп и происходит неравномерное упрочнение металлической поверхности.

Ещё одна особенность сплава марки 40Х13 — присутствие в её составе микроскопических карбидов. Эти вещества выполняют роль некоего абразива и ведут к выводу режущих поверхностей из строя. Всё это вызывает необходимость частой заточки инструмента.

Механические

После прохождения специальной закалки сплав 40Х13 приобретает устойчивость к окислению. На этом этапе полностью растворяются карбиды и создаётся антикоррозионная пленка. Любое снижение стойкости к коррозии может быть объяснено пониженной концентрацией хрома в карбиде либо понижением температуры плавления. Если весь процесс был проведён технологически верно, то подобного явления не должно возникнуть.

Плавка осуществляется при температурных воздействиях от 850 градусов. Этого достаточно для 100% деформирования сплава. Чтобы предотвратить растрескивание, технологический процесс предусматривает поочередное проведение нагрева и охлаждения.

Сортамент и аналоги

Технико-эксплуатационные свойства стали устанавливаются действующим нормативом ГОСТа 5632-72. Он распространяется на весь жаропрочный тонколистовой прокат. Сортамент металлоизделий, выпускаемых из этого типа стали, включает несколько групп проката:

- прутки – ГОСТ 18907-73;

- листовая сталь и полоса – ГОСТ 5582-75;

- проволока – ГОСТ 18143-72.

Существуют аналоги сплава. Среди наиболее известных зарубежных марок выделяют:

- AISI 420 — США;

- Terraria 1.4031 — Германия;

- 4С13 — Корея.

Наибольшее распространение получил американский сплав ножевой стали марки 420. Его состав максимально похож на 40Х13. В сочетании с недорогой стоимостью этот продукт составляет серьезную конкуренцию отечественным материалам. К тому же качество термообработки зарубежного аналога превышает российское. Именно поэтому по некоторым своим характеристикам отечественные материалы отстают от импортных.

Листы стали 40Х13 имеет самое широкое применение. На сегодняшний день такая сталь наиболее востребована для изготовления кухонных ножей в бюджетной ценовой категории. Домохозяйки любят их за простоту ухода, поскольку при соблюдении стандартных правил они практически не ржавеют и при этом лезвия длительное время сохраняют свою остроту. Такой нож может разрезать любые продукты: овощи, фрукты, а также мясо и рыбу. Ножи из этого сплава популярны среди дайверов, туристов, водолазов и рыбаков. К тому же они используются для создания сувенирных клинков и могут стать настоящим украшением коллекции холодного оружия благодаря своему декоративному внешнему виду.

Однако сфера применения сплава 40Х13 этим не ограничивается. Из неё изготавливают:

- скальпели медицинские;

- пружины;

- подшипники;

- непрерывнолитые заготовки;

- измерительные приспособления;

- маникюрные инструменты;

- компрессорные элементы и многие другие предметы, имеющие бытовое назначение.

Уход за такими инструментами имеет свои правила:

- нельзя на длительное время оставлять их в стерилизаторах или во влажной среде;

- тщательно просушивайте изделия после каждого использования, время от времени смазывайте машинным маслом (за исключением медицинского инструмента и ножей для разделки пищевых продуктов);

- полируйте поверхность после каждой заточки: это снизит риск окисления;

- при дезинфекции растворами типа «Ламинол» промывайте изделия водой для устранения остатков химических препаратов, иначе их агрессивные компоненты приведут к ускорению коррозионных процессов.

Термообработка

Термическая обработка сплавов заключается в последовательности операций, включающих нагрев, выдержку и дальнейшее охлаждение стали при определенных температурных режимах. От этого во многом зависят внутренняя структура материала и его технико-эксплуатационные характеристики. Именно поэтому температура для проведения закалки и отпуска подбирается индивидуально, с учетом особенностей использования обрабатываемого сплава.

Так, по требованиям ГОСТа 4543-71 закалка стали производится при температуре в 860 градусов, последующий отпуск — при 500 градусах в кипящем масле. Эта обработка придает сплаву повышенную прочность на разрыв и твёрдость. А если температурный режим будет изменён, то понизится параметр ударной вязкости. Для отжига прибегают к нагреву до 750-800 градусов с последующим медленным охлаждением при температуре в 500 градусов в печи. Завершается охлаждение на открытом воздухе. Такой подход способствует образованию равновесной структуры сплава. В температурном диапазоне от 850 до 1100 градусов сталь приобретает высокие технологические характеристики при пластической деформации. Если охлаждение и нагрев будут слишком быстрыми, то всегда велик риск появления внутренних напряжений, которые приводят к растрескиванию материала. Но и слишком медленное охлаждение может привести к неблагоприятным последствиям: оно вызывает хрупкость сплава.

Если сталь используется для производства скальпелей и других хирургических инструментов, её закаливают при температуре в 1020-1040 градусов. Отпуск выполняют при 350 градусах в щелочи. Подобный подход многократно увеличивает прочностные характеристики и упругость изделий. Ещё одним видом термообработки является нагрев деталей высокочастотными токами. Такой способ востребован при необходимости закалить только поверхностный слой. Это особенно актуально для производства деталей, испытывающих интенсивные нагрузки вследствие раскачивания или трения.

Благодаря обработке такими токами твердость изделия повышается до 36,5 HRC.

Характеристики стали 40х13

Читайте также: