Сталь 45 обработка резанием

Обновлено: 15.05.2024

Коэффициент обрабатываемости титановых сплавов по отношению к обрабатываемости стали 45, принятой за единицу, равен 0 06 – 0 25 при обработке быстрорежущей сталью и 0 08 – 0 35 для твердого сплава. [3]

Коэффициент обрабатываемости огнеупорных пластических масс определяют усреднением результатов испытаний трех образцов. [4]

В табл. 5.4 приведены коэффициенты обрабатываемости резанием различных конструкционных материалов. За эталонную принята сталь 45 сав 650 МПа, 179 НВ; эталонная скорость резания при получистовом точении этой стали твердосплавными резцами 135 м / мин при 60-минутной стойкости, эталонная скорость резания при точении резцами из быстрорежущей стали Р18 – 75 м / мин при 60-минутной стойкости. [5]

В табл. 5.4 приведены укрупненные значения коэффициентов обрабатываемости без учета особенностей эксплуатации в условиях каждой подотрасли, без разделения материалов на группы обрабатываемости. [7]

Обрабатываемость различных материалов при электроэрозионной обработке оценивается коэффициентом обрабатываемости . Числовое значение коэффициента обрабатываемости равно, как и при обработке резанием, отношению экспериментально установленной скорости съема данного материала к скорости съема стали 45 при тех же параметрах ЭЭО. [8]

Для алюминиевых и медных сплавов других марок применяется коэффициент обрабатываемости . [9]

После выбора глубины резания и подачи, а также предварительного установления коэффициентов обрабатываемости металла назначается скорость резания. [10]

После выбора глубины резания и подачи, а также предварительного установления коэффициентов обрабатываемости металла , назначается скорость резания. [11]

Массы по согласованию с потребителем допускается поставлять без добавления кислоты, при этом долю P2Os, влажность и коэффициент обрабатываемости не определяют. [12]

Приведенные выше общие положения о связи обрабатываемости стали с ее прочностными свойствами и имеющиеся экспериментальные данные создают возможность установить коэффициенты обрабатываемости для всех основных марок конструкционной стали. [13]

Описанный упрощенный способ расчета пригоден в условиях черновой обработки, причем при переходе от данных, указанных на графиках для стали 45, к другим материалам следует учитывать изменение обрабатываемости ( коэффициенты обрабатываемости указаны в гл. [15]

Расчет технологичности детали

Количественная оценка технологичности конструкции определяется по комплексному показателю, определенному как совокупность частных показателей технологичности с учетом их весовых коэффициентов:

где: – комплексный показатель технологичности;

–частный показатель технологичности;

– коэффициент весомости частного показателя

– количество частных показателей технологичности.

Нормативные значения комплексных показателей технологичности:

| Тела вращения | Прочие детали | ||

| прецизионные | не прецизионные | прецизионные | не прецизионные |

| 0,70 | 0,85 | 0,65 | 0,80 |

Нормативные значения коэффициентов весомости показателей технологичности:

| № | Наименование частотного показателя технологичности | Обозначение | Весовые коэффициенты |

| Показатель обрабатываемости материала | Ком | 0,8 | |

| Показатель сложности конструкции детали | Ксл | 0,7 | |

| Коэффициент точности и шероховатости поверхностей детали | К пов | 0,6 | |

| Показатель унификации конструктивных элементов | Куэ | 0.7 | |

| Показатель использования материала | Ким | 1,0 |

Показатель обрабатываемости материала Ком

Наиболее распространенный метод оценки обрабатываемости материала основан на сравнении с эталонной скоростью резания, рассчитанной при обработке стали 45 при стойкости инструмента равной 60 минутам. Тогда

Скорости резания можно рассчитать по известным методикам или определять по справочникам.

Для стали 45 Кv=1,0

Из графика определяем, что Ком = 0,55

2. Показатели сложности конструкции детали Ксл

Показатель сложности конструкции детали можно представить в виде:

где: Кк – количество поверхностей детали, обрабатываемых резанием;

Кр – количество повышенных требований по точностям формы и взаимного расположения поверхностей;

Кв – Количество видов механической обработки, которые определяются из формулы:

Следовательно, при количестве поверхностей, обрабатываемых резанием

отстоит оптимального сочетания на диаграмме, показанной в таблице.

Оптимальные соотношения параметров поверхности

n=3 пов. 144h9, пов. 3 36Н8 и пов. 4 40h9 Ra 1,6 – зона 4

3. Коэффициент точности и шероховатости поверхностей

Численные значения коэффициента точности и шероховатости поверхностей детали.

| № зоны в | Шероховатость поверхности Ra, мкм. | ||||||||

| таб. 4 | 12.5 | 6.3 | 3.2 | 1.6 | 0.8 | 0.4 | 0.2 | 0.1 | 0.05 |

| 1.0 | 0.95 | 0.9 | 0.85 | 0.80 | 0.75 | 0.7 | 0.65 | 0.6 | |

| Х | 0.9 | 0.85 | 0.80 | 0.75 | 0.7 | 0.65 | 0.6 | 0.55 | |

| Х | Х | 0.8 | 0.75 | 0.7 | 0.65 | 0.6 | 0.55 | 0.5 | |

| Х | Х | Х | 0.7 | 0.65 | 0.6 | 0.55 | 0.5 | 0.45 | |

| Х | Х | Х | Х | 0.6 | 0.55 | 0.5 | 0.45 | 0.4 |

Исходя из таблицы для пов. 144h9, пов. 3 36Н8 и пов. 4 40h9 Ra 1,6 – зона 4

4. Показатель унификации конструктивных элементов Куэ

Показатель унификации конструктивных элементов определяется по следующей формуле:

где: Nэ – общее количество конструктивных элементов в детали, шт.;

Nуэ – количество унифицированных конструктивных элементов детали, шт.;

n – количество нетехнологичных элементов детали, шт.;

5. Показатель использования материала. Ким

Показатель использования материала определяется соотношением:

Kим= (7)

Из рабочего чертежа детали имеем, что масса получаемой детали: = 1200г.

Тогда объём детали равен:

где r = 7.8 г/см 3 – плотность материала

Объём заготовки рассчитаем по той же формуле 1406г

Следовательно Kим=

Kим= =0,85

6. Комплексный показатель технологичности.

На последнем этапе комплексный показатель технологичности детали рассчитывается по формуле (1):

где ji выбирают из табл. 1, тогда:

В результате имеем, что комплексный показатель технологичности детали почти схож с нормативным значением показателя технологичности, который для данной детали [К]= 0.8 (не прецизионная деталь в табл. 1). Это говорит о том, что мы правильно выбрали способ изготавления детали.

| 12Х18Н10Т | « | >550 | 0,3 | 0,5 | |

| (Х18Н10Т) | |||||

| Х15Н910 | Отжиг | – | 700 | 0,4 | 0,45 |

| ХН77Т10 | Закалка, старение |

В табл. 1.4 приведены укрупненные значения коэффициентов обрабатываемости без учета особенностей эксплуатации в условиях каждой подотрасли, без разделения материалов на группы обрабатываемости.

При выборе марки стали для данной детали необходимо обеспечение, в первую очередь, прочности, надежности и долговечности детали, экономия металла с учетом специфических условий службы детали (температура, среда, характер действующих нагрузок и т. п.).

Прежде всего необходимо выяснить характер действующих сил. Если деталь испытывает напряжения, растяжения или сжатия, которые равномерно распределены по сечению, то закалка должна обеспечить сквозную прокаливаемость. Поэтому с увеличением сечения детали должна увеличиваться степень легирования стали.

В табл. 1.5 приведены значения критического диаметра прокаливаемости Dк (95% мартенсита) сталей в зависимости от легирования.

Таким образом, например, для изготовления детали диаметром 30 мм можно рекомендовать сталь 40Х (или другую сталь, имеющую такую же прокаливаемость), закаленную в воде, но если деталь сложная и охлаждение в воде приведет к короблению и трещинам, то вместо воды следует применять масло, а вместо стали 40Х – сталь 40ХН.

Если деталь испытывает изгибающие или крутящие нагрузки, то прокаливаемость не имеет столь важного значения.

Сталь 45 обработка резанием

Выбор глубины резания в зависимости от параметров шероховатости, точности припуска на обработку и жесткости технологической системы

| Поперечное сечение стержня резца ВхН, мм | Диаметр детали, мм , не более | Глубина резания t, мм | |||

| 3 | 5 | 8 | 12 | ||

| 16х25 | 40 | 0,4. 0,5 | 0,3. 0,4 | - | - |

| 60 | 0,5. 0,7 | 0,4. 0,6 | 0,3. 0,5 | - | |

| 100 | 0,6. 0,9 | 0,5. 0,7 | 0,5. 0,6 | 0,4. 0,5 | |

| 400 | 0,8. 1,2 | 0,7. 1,0 | 0,6. 0,8 | 0,5. 0,6 | |

| 20х30 | 40 | 0,4. 0,5 | 0,3. 0,4 | - | - |

| 60 | 0,6. 0,7 | 0,5. 0,7 | 0,4. 0,6 | - | |

| 25х25 | 100 | 0,8. 1,0 | 0,7. 0,9 | 0,5. 0,7 | 0,4. 0,7 |

| 600 | 1,2. 1,4 | 1,0. 1,2 | 0,8. 1,0 | 0,6. 0,9 | |

| 25х40 | 60 | 0,6. 0,9 | 0,5. 0,8 | 0,4. 0,7 | - |

| Более | 100 и более | 0,8. 1,2 | 0,7. 1,1 | 0,6. 0,9 | 0,5. 0,8 |

При обработке поверхностей с неравномерным припуском, а так же прерывистых табличные значения подач следует умножать на коэффициент 0,75. 0,85.

При обработке с глубиной резания до 8мм быстрорежущими резцами табличные значения подач можно увеличить в 1,3. 1,5 раза.

При обработке заготовок с припуском 5мм твердосплавными резцами с дополнительной режущей кромкой (при φ'=0) табличные значения подач могут быть увеличены в два раза.

| Параметр шероховатости, мкм | Обрабатываемый материал | Радиус при вершине резца, мм | ||

| 0,5 | 1,0 | 2,0 | ||

| Rz=40. 20 | Сталь | 0,40. 0,55 | 0,55. 0,65 | 0,65. 0,70 |

| Чугун и медные сплавы | 0,25. 0,40 | 0,40. 0,50 | 0,50 | |

| Rz=20. 10 | Сталь | 0,20. 0,30 | 0,30. 0,45 | 0,35. 0,50 |

| Чугун и медные сплавы | 0,15. 0,25 | 0,20. 0,40 | 0,35. 0,50 | |

| Ra=2,5. 1,25 | Сталь | 0,11. 0,18 | 0,14. 0,24 | 0,18. 0,32 |

| Чугун и медные сплавы | 0,10. 0,15 | 0,12. 0,20 | 0,20. 0,35 | |

| Ra=1,25. 0,63 | Сталь | 0,06. 0,12 | 0,11. 0,16 | 0,12. 0,18 |

| Чугун и медные сплавы | 0,05. 0,10 | 0,09. 0,14 | 0,11. 0,16 | |

Значение подач длины для резцов с вспомогательным углом в плане φ'=10. 15°, при уменьшении его до 5° величина подачи может быть повышена до 20%.

При чистовой обработке стали со скоростью резания менее 50 м/мин табличное значение подачи следует умножить на коэффициент 0,8; при скоростях резания выше 100 м/мин табличное значение подачи следует увеличить в 1,2 раза, то же самое применяется при обработке стали.

В зависимости от предела прочности стальной заготовки табличное значение подачи корректируют умножением на коэффициент 0,7 при σвр до 500 МПа, на 0,75 при σвр 500. 700 МПа и на 1,25 при σвр 900. 1100 МПа.

| Обрабатываемый материал | Параметр шероховатости, мкм | Вспомогательный угол в плане φ', ° | Радиус при вершине резца, мм | |

| 1,0 | 1,5 | |||

| Сталь | Rz=20. 10 | 5 | 0,45. 0,50 | 0,50. 0,60 |

| 10. 15 | 0,40. 0,45 | 0,45. 0,50 | ||

| Ra=2,5. 1,25 | ≥5 | 0,25. 0,30 | 0,33. 0,37 | |

| Чугун | Rz=20. 10 | 5 | 0,25. 0,30 | 0,35. 0,55 |

| 10. 15 | 0,20. 0,25 | 0,30. 0,50 | ||

| Ra=2,5. 1,25 | ≥5 | 0,12. 0,25 | 0,15. 0,30 | |

В зависимости от предела прочности материала заготовки табличное значение подачи корректируют умножением на коэффициент 0,7 при σвр до 500 МПа, на 0,75 при σвр 500. 700 МПа и на 1,25 при σвр 900. 1100 МПа.

| Глубина резания, мм | 2 | 3 | 4 | 5 |

| Подача, мм/об | 0,4. 1,0 | 0,35. 0,6 | 0,3. 0,5 | 0,3. 0,4 |

| Параметр шероховатости, мкм | Диаметр обрабатываемой заготовки, мм | ||||||

| до 30 | 31. 60 | 61. 100 | 101. 150 | 151. 300 | 301. 500 | Св. 500 | |

| Rz=40. 20 | 0,08. 0,20 | 0,15. 0,30 | 0,25. 0,40 | 0,30. 0,50 | 0,35. 0,70 | 0,40. 0,80 | 0,45. 0,90 |

| Диаметр обрабатываемой заготовки, мм | Ширина резца, мм | Материал заготовки | ||

| Прокат и стальное литье | Чугун и медные сплавы | |||

| σвр≤800МПа | σвр>800МПа | |||

| До 20 | 3 | 0,08. 0,10 | 0,06. 0,08 | 0,11. 0,14 |

| 20. 30 | 3 | 0,01. 0,12 | 0,08. 0,10 | 0,13. 0,16 |

| 30. 40 | 3. 4 | 0,12. 0,14 | 0,10. 0,12 | 0,16. 0,19 |

| 40. 50 | 4. 5 | 0,15. 0,18 | 0,13. 0,16 | 0,20. 0,22 |

| 60. 80 | 5. 6 | 0,18. 0,20 | 0,16. 0,18 | 0,21. 0,25 |

| 80. 100 | 6. 7 | 0,20. 0,25 | 0,18. 0,20 | 0,26. 0,30 |

| 100. 125 | 7. 8 | 0,25. 0,30 | 0,20. 0,22 | 0,30. 0,35 |

| 125. 150 | 8. 10 | 0,30. 0,35 | 0,22. 0,25 | 0,35. 0,40 |

При отрезании сплошного материала по мере приближения к центру табличные значения подач уменьшить в два раза.

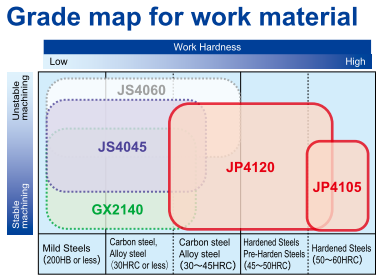

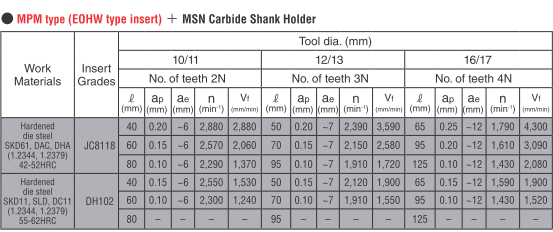

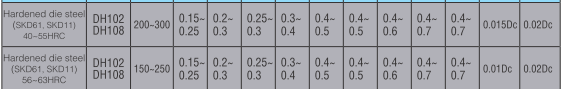

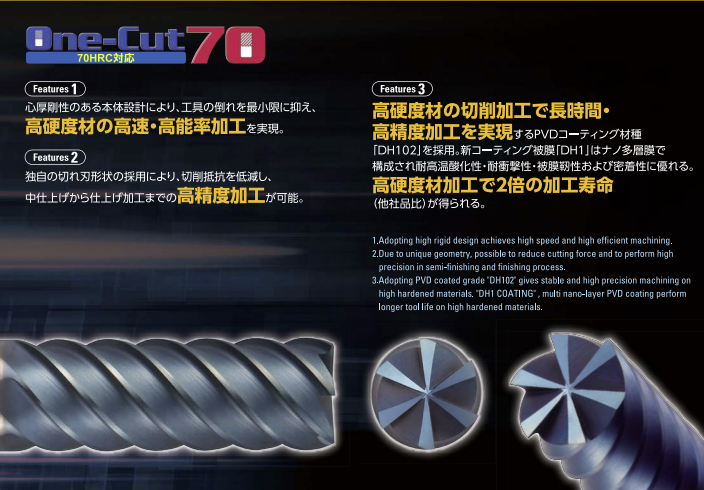

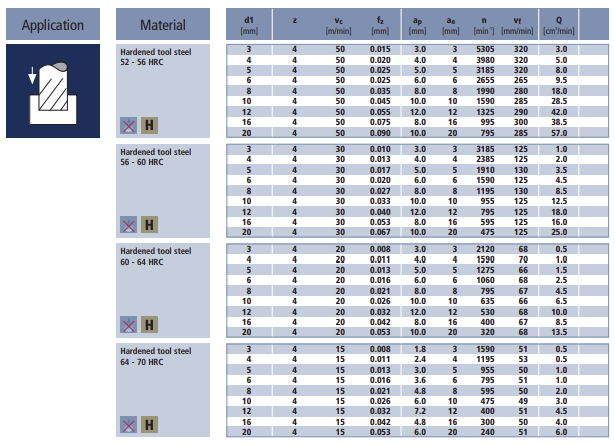

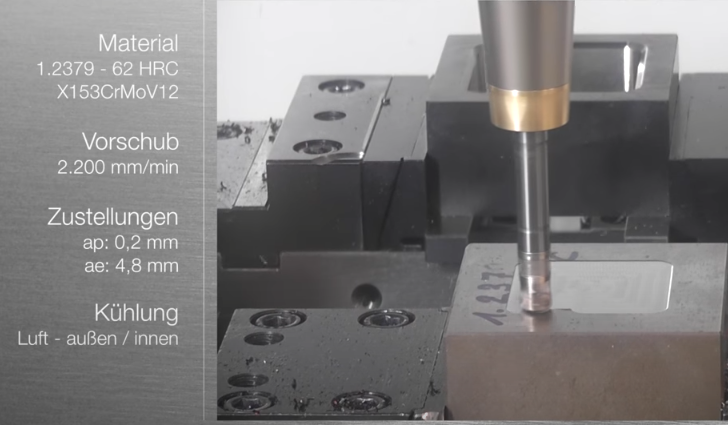

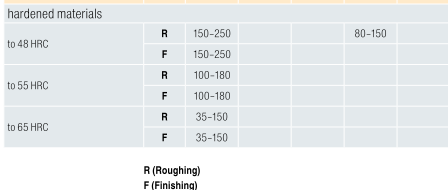

- иногда встречается в литературе еще один диапазон 65-70 HRC и до 90 HRA (это область применения PCBN инструментов)

Нас в большей степени будут интересовать первые три диапазона твердости закаленной стали. Кстати еще нужно оговорится, что и хим.состав закаленных сталей, тоже оказывает существенное влияние на обрабатываемость (но этот материал уже выходит за рамки данной статьи). Так же важно понимать вид термообработки и глубину закаленного слоя - либо это сквозная закалка стали, либо это варианты ХТО (цементация, нитроцементация, азотирование).

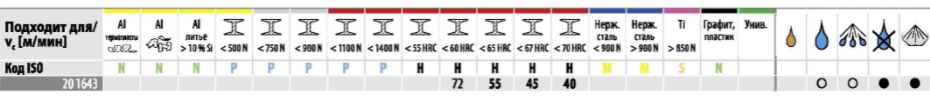

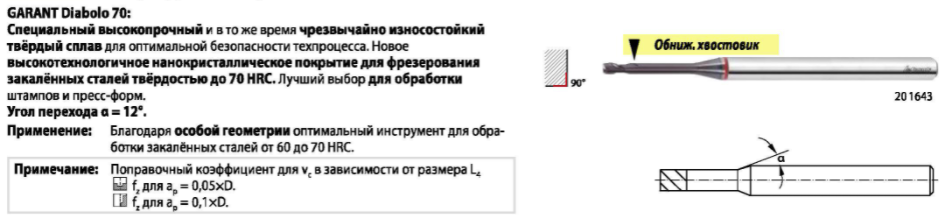

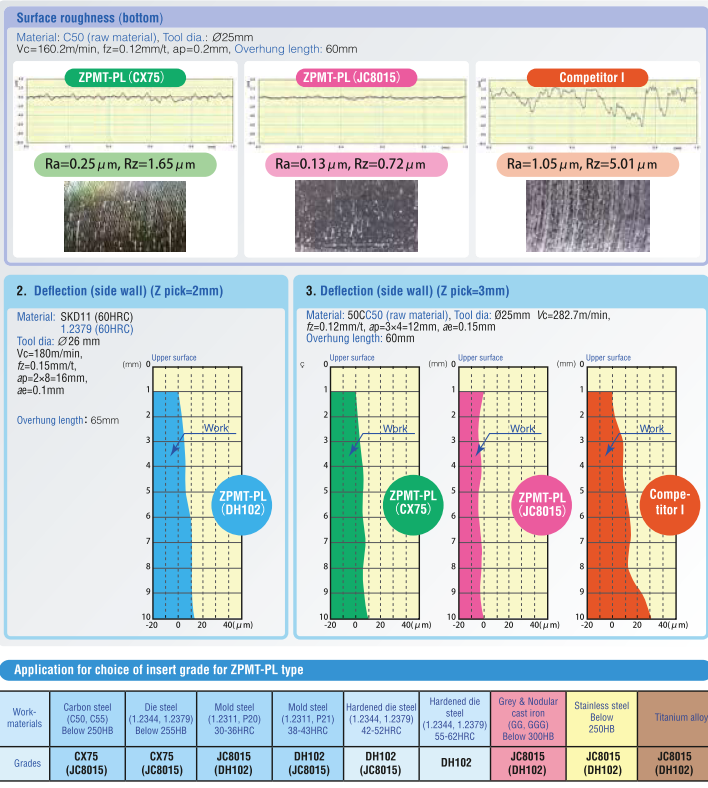

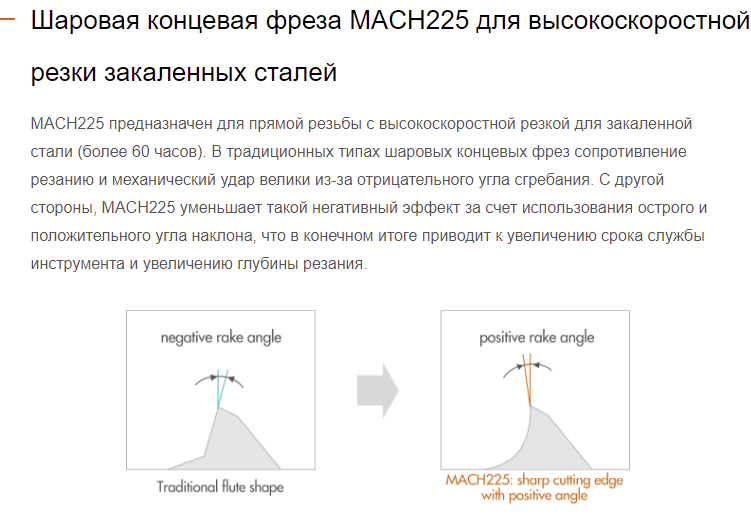

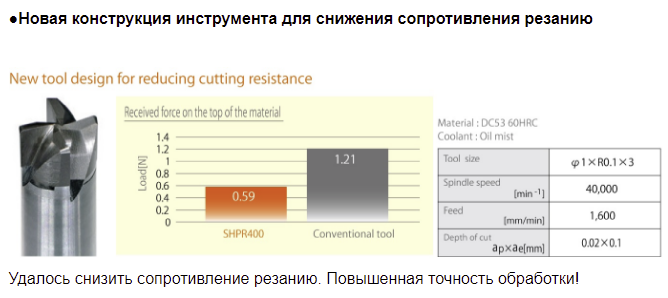

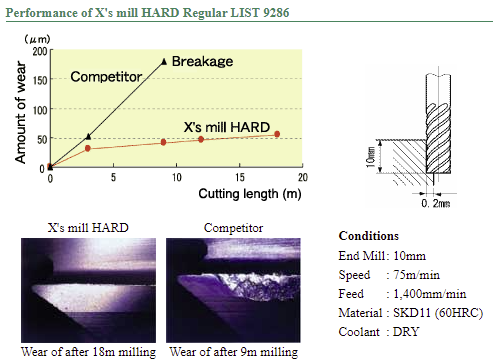

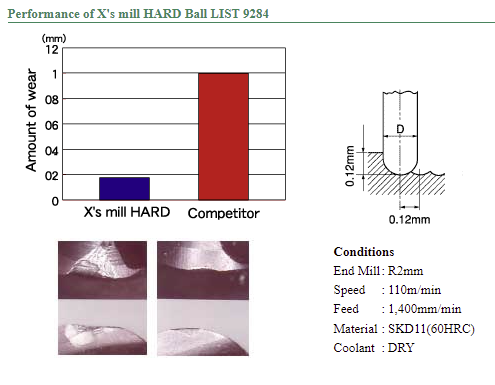

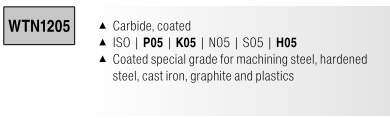

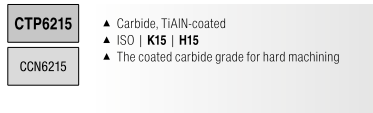

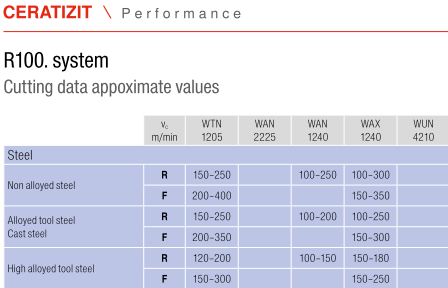

А дело в том, что незначительное увеличение твердости по шкале HRC вызывает значительное увеличение нагрузки на режущую кромку инструмента. И это важно, в выборе геометрии режущей части инструмента. Ниже, для наглядности, представлена информация с сайта Hoffmann Group.

Уильям Дж. Ховард-младший, менеджер по продукции для вертикальных обрабатывающих центров Makino, написал книгу по твердому фрезерованию - «Решения для высокоскоростного твердого фрезерования» от Hanser Gardner Publications.

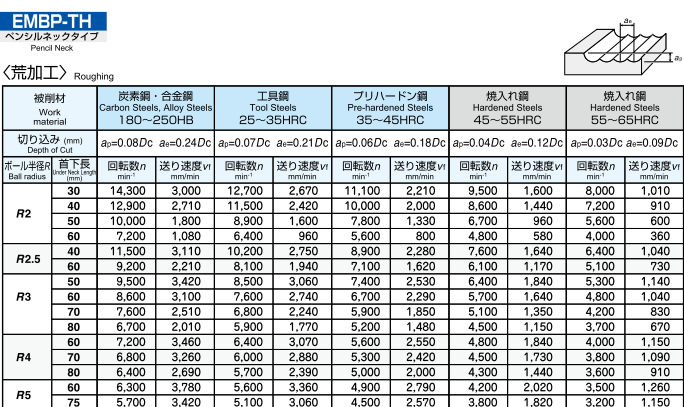

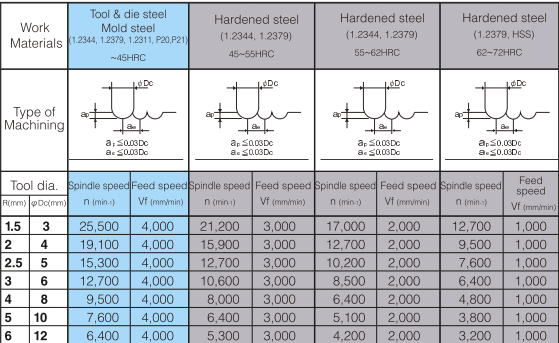

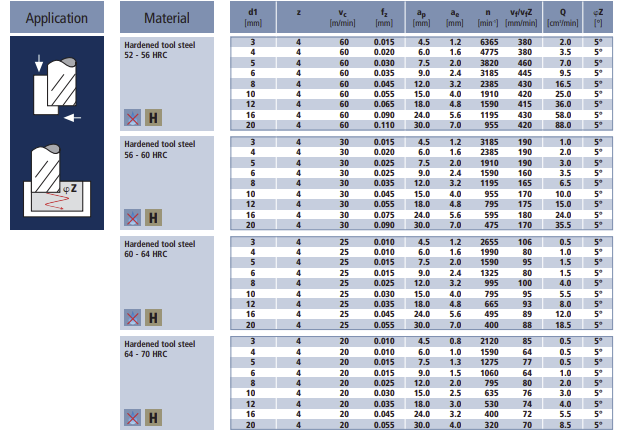

Если в цехе есть действительно высокопроизводительный станок с более производительным инструментом, и при отсутствии рекомендаций экспертов, предлагающих более конкретные параметры, диапазоны и уравнения, представленные ниже рекомендации, должны дать хорошую отправную точку для применения твердого фрезерование более эффективно.

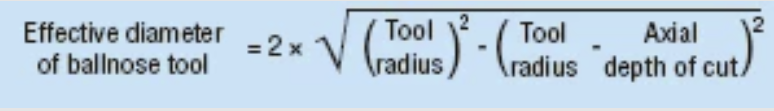

Использование концевой фрезы с шаровой головкой для твердого фрезерования сложных поверхностей штампа и пресс-формы только делает потребность в высокой скорости более вероятной. Когда шарообразный инструмент режет на небольшой осевой глубине резания, инструмент не режет на весь свой диаметр.

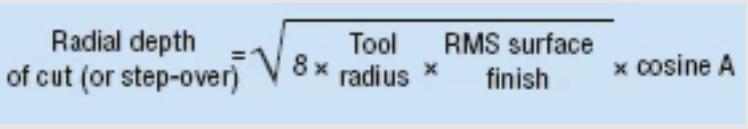

Чтобы определить значение частоты вращения, необходимое для достижения необходимого значения sfm с таким инструментом, используйте эффективный диаметр инструмента, который рассчитывается по формуле на рисунке

Нагрузка на кромку или скорость подачи в мм на зуб можно приблизительно определить как функцию от фактического диаметра инструмента. В качестве отправной точки для подачи жесткого фрезерования используйте следующие диапазоны:

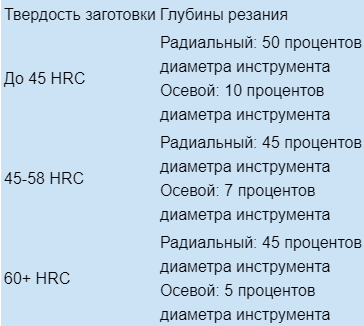

Глубина резания зависит от твердости материала - до определенной степени. Более важным фактором, влияющим на ступенчатость (или радиальную глубину резания), может быть желаемая чистота поверхности детали. Это максимальная глубина резания, которая должна использоваться при твердом фрезеровании.

Эти максимальные значения продлевают срок службы инструмента. Однако, когда целью твердого фрезерования является также гладкость поверхности, может потребоваться еще меньшая радиальная глубина.

Само требование к чистоте поверхности может быть использовано для расчета этого более легкого перехода. Это потому, что значение шероховатости поверхности является показателем высоты неровностей между проходами, а высота неровностей между соседними проходами может быть математически определена по радиусу шара.

Формула, связывающая радиальную глубину резания с чистотой поверхности с помощью сферического инструмента, показана на рисунке. Термин косинус отражает возможность обработки углов уклона или конических или наклонных поверхностей. «А» - это средний угол зацепления между инструментом и наклонной поверхностью.

Скорость подачи также влияет на качество поверхности. Проход каждой режущей кромки по мере продвижения инструмента создает собственный «острие». Следовательно, если целью является гладкая поверхность, то то же значение, вычисленное как предел радиальной глубины, также должно применяться в качестве верхнего предела скорости подачи инструмента в мм на зуб.

Ключом к стойкости инструмента и качеству обработки при фрезеровании, и особенно высокоскоростном фрезеровании закаленной стали, является поддержание постоянной стружкодробной нагрузки на режущие кромки фрезерного инструмента.

Нагрузка на кромку широко варьируется; если нагрузка слишком мала или слишком велика, инструмент либо изнашивается слишком быстро, либо выкрашивается, либо ломается. Многочисленные проходы с высокой скоростью и подачей с небольшой глубиной резания - лучший способ обеспечить качество продукции.

Одна и таже фреза при одинаковых . станок, деталь, оснастка, скорость резания. но работая по разным составленным управляющим ЧПУ программам дает различную стойкость.

В первом случае это были обычные проходы фрезой (по сути строчками), при этом стойкость инструмента составила в пределах 20-25 минут рабочего времени.

Во втором случае это была изменена программа, с траекторией движения инструмента обеспечивающий плавный вход по дуге в заготовку, постоянство припуска (нагрузки) на режущей кромке, сглаживание траектории движения и отсутствие выводов инструмента из материала до конца обработки. при этом стойкость инструмента составила более часа рабочего времени.

Одна и таже фреза при одинаковых. станок, деталь, режимы. но зажатая в различной шпиндельной оснастке (применялась стратегия скоростной обработки)

В первом случае это была термооправка, и на фрезе, довольно быстро, появлялись микросколы на кромке и требовалась коррекция по скорости резания (хотя казалось бы, термооправка, хорошая жесткость закрепления). Во втором случае это был цанговый патрон ER типа повышенной точности, при этом фреза работала даже спокойнее, чем в первом случае, при умеренных режимах.

И в третьем случае, это был гидропластовый патрон, его применение позволило даже увеличить скорости резания (а следовательно и производительность), улучшило не только стойкость инструмента, но и чистоту обработанной поверхности.

Обработка с применением ВСО стратегии накладывает свои требования и на инструмент, и на оборудование, и на управляющие программы

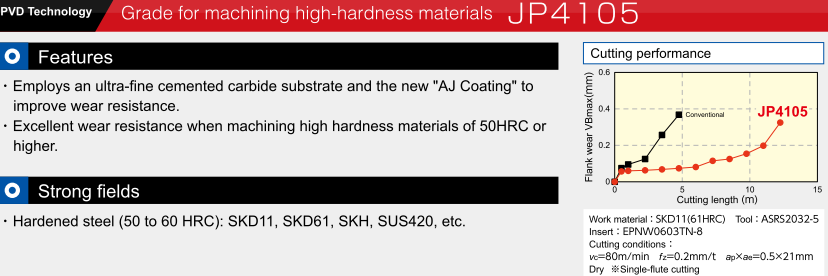

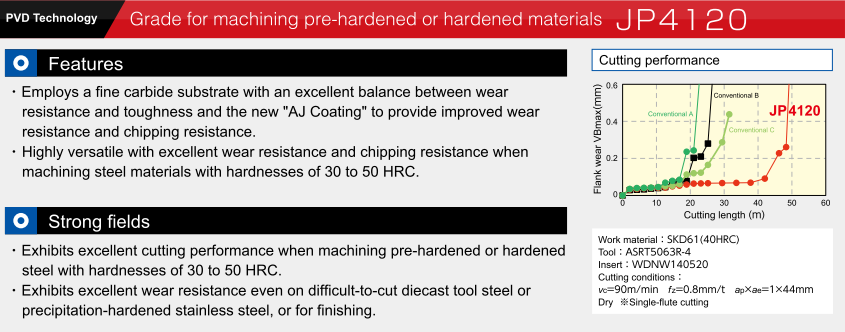

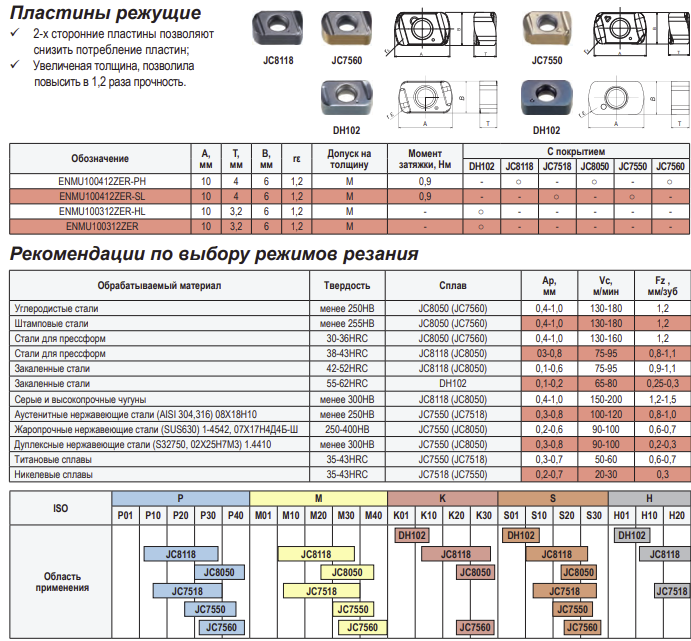

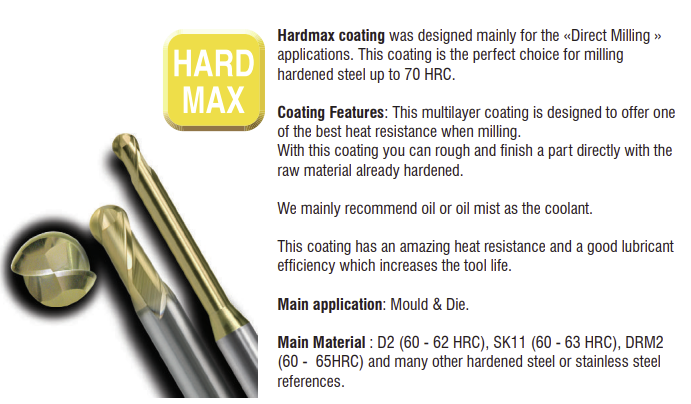

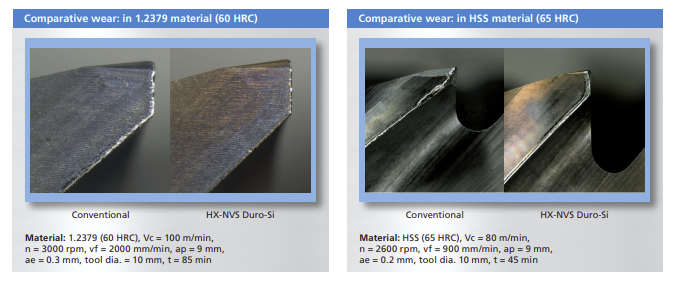

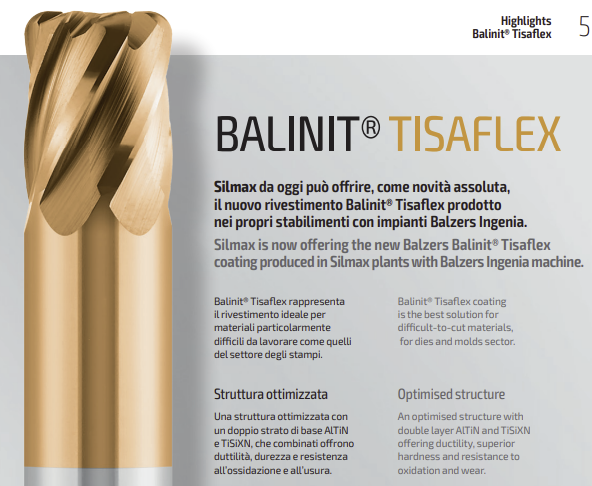

И это тоже отчасти верное утверждение в определенных случаях . Если Вы работаете на невысоких режимах при хорошей СПИД , и температура в зоне резания не высока, и при этом в обработке материал по твердости близкий к 60 HRC, то зачастую пластины с многослойным СVD покрытием, в составе которого есть толстый слой типа Al2O3 и ультрамелкозернистой основой дадут вполне хороший результат. Для материалов 40-55 HRC предпочтительна более острая кромка инструмента и PVD покрытие.

Применение скоростной стратегии обработки инструментом с универсальным покрытием малоэффективна, т.к. температура в зоне резания может быть близка или даже выше 600-800 градусов, и стойкость подобного покрытия (и самого инструмента) будет крайне не высокой.

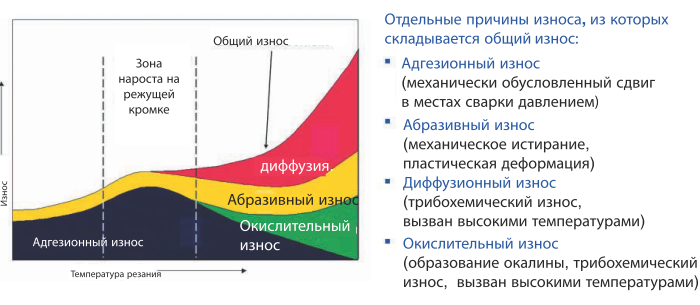

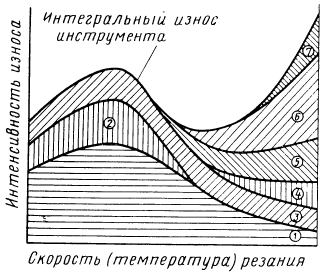

Для понимания сути проблемы хорошо бы иметь наглядность, какой тип износа преобладает с повышением температуры в зоне резания.

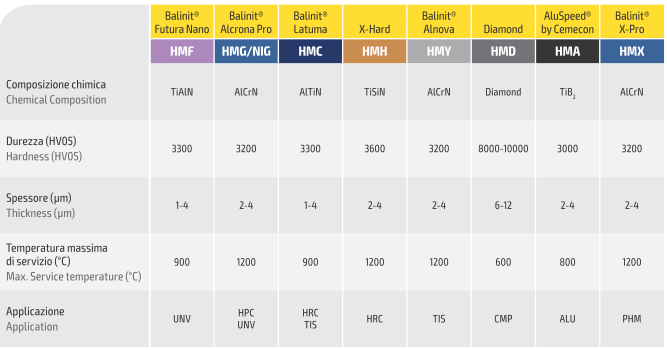

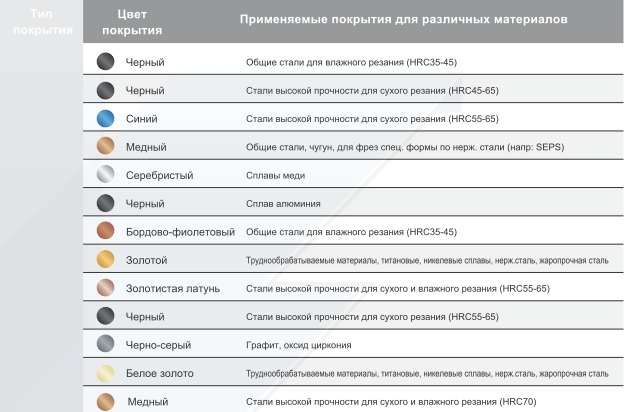

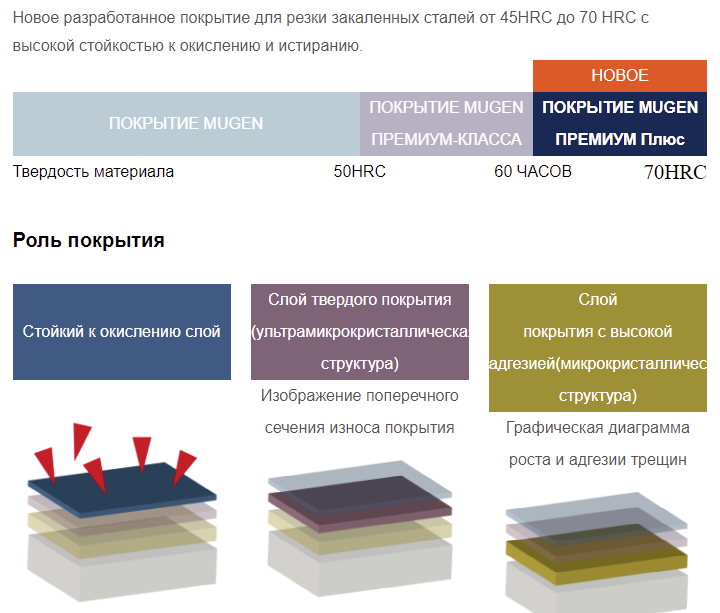

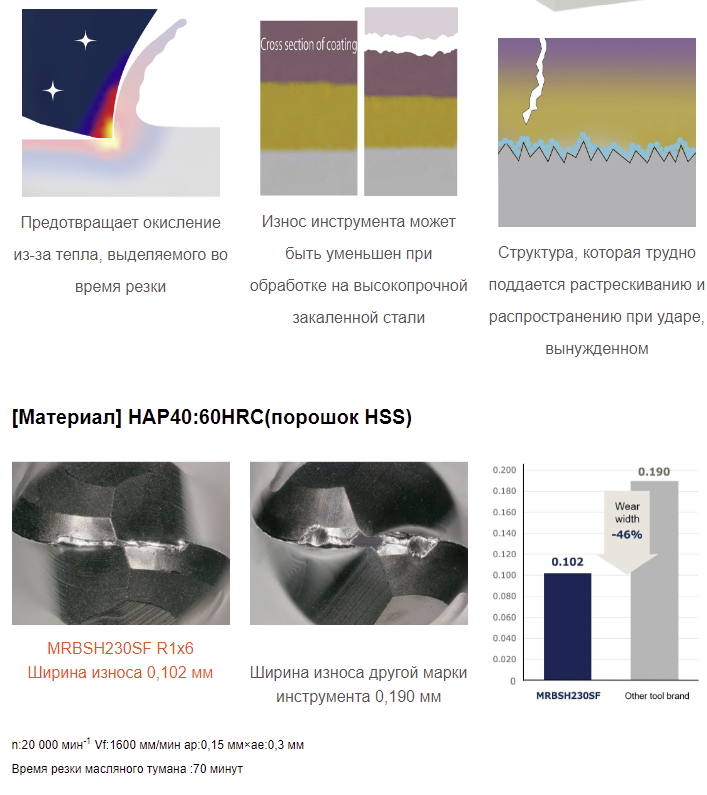

Различные виды покрытий имеют не только разный хим.состав, толщину, коэф.трения и т.д., но разную износостойкость при определенной температуре резания. При этом для обработки закаленных сталей покрытие должно не только хорошо работать на износ при высокой температуре, но и воспринимать знакопеременные нагрузки, перепады температур и иметь малую склонность к диффузии.

Чисто для примера типы покрытий из каталогов Silmax (Италия) и HGT (Тайвань) для монолитного инструмента.

Назревает вопрос: "А какой и чей инструмент тогда целесообразно применять для фрезерования закаленных материалов?"

Вот тут советы раздавать сложно, не хочется плохо говорить о любых производителях инструмента, но выделить более интересных видимо стоит.

Фрезерные тв.сплавные пластины производителя тоже хорошо справляются с материалами твердости выше 60HRC+

Производителей осевого монолитного инструмента для фрезерования закаленных сталей довольно много, можно применять даже фрезы китайского фабричного или тайваньского производств. Но вот когда речь заходит о высокой производительности процесса, высокой технологической повторяемости, то многие такие дешевые инструменты становятся не целесообразны.

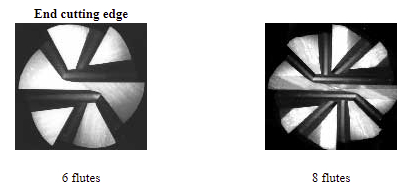

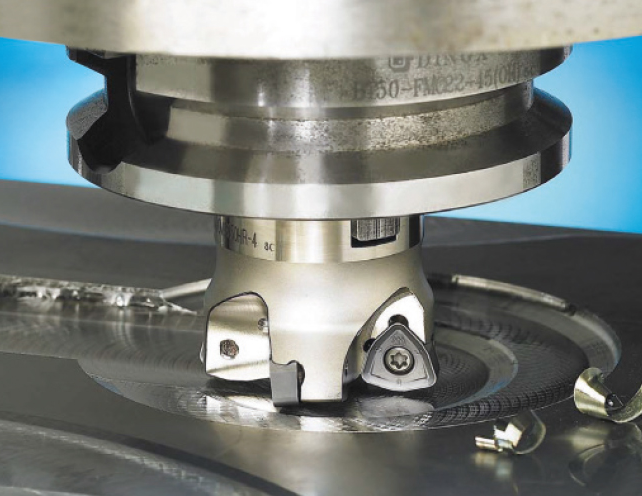

Говоря про корпусные фрезы со сменными тв.сплавными пластинами, нужно отметить, что не все фрезы и формы и геометрии пластин подходят для обработки закаленных сталей. Наибольшей популярностью пользуются круглые пластины и пластины для фрез для больших подач. Но при этом для обработки закаленных материалов такие пластины имеют соответствующую геометрию режущей кромки, сплав и износостойкое покрытие.

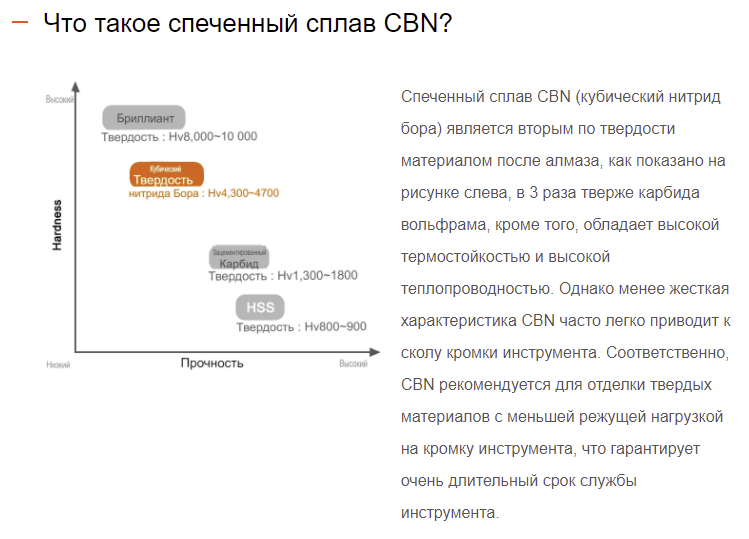

Но как бы не совершенствовались тв.сплавные инструменты, какие бы покрытия не применялись. но применение инструментов из PCBN и керамики, на материалах с твердостью выше 60 HRC наиболее целесообразно с точки зрения повышения производительности обработки (но при этом дополнительно накладываются требования более высокой жесткости СПИД), а на материалах с твердостью выше 63-65 HRC керамика и PCBN являются единственным возможным решением данной проблемы.

Из-за высокого уровня энергии, необходимого для создания стружки в закаленной стали, и абразивного действия заготовки, нужен инструмент из ультрамелкозернистой тв.сплавной заготовки с минимальным содержанием кобальта, чтобы выдерживать высокие нагрузки и температуры, наблюдаемые при сухой обработке.

Карбиды с покрытием обеспечивают хороший компромисс между термостойкостью и износостойкостью, а также между прочностью и вязкостью. Керамика и PCBN определенно обладают хорошими тепловыми и износостойкими свойствами, но они более хрупкие, когда дело касается ударов и неблагоприятных условий резания.

Керамика плохо себя чувствует в ситуациях, когда возникает вибрация (чрезмерный вылет инструмента и менее жесткие шпиндели или приспособления). Повреждения инструмента из керамики обычно носит механический характер. Даже при нормальных условиях фрезерования керамический инструмент изгибается при входе в резание и выходе из него.Этот изгиб вызывает скалывание режущей кромки на микроскопическом уровне. То, что выглядит как износ по задней поверхности, на самом деле является микросколом, вызванным прогибом и усилиями, действующими на инструмент. По мере распространения микросколов инструмент в конечном итоге выходит из строя.

Однако, несмотря на это, керамика широко применяется для фрезерования закаленных сталей, чугуна и жаропрочных сплавов. Это связано с тем, что кобальтовая связка карбида начинает размягчаться при температуре около 800 ° С, в то время как керамика может эффективно работать при температурах примерно до 2000 ° С. «Керамика и PCBN появляются там, где карбид исчезает», чем выше твердость, тем больше тепло, выделяемое во время обработки.

Поскольку керамика более безразлична к нагреву, скорость резки может быть намного выше. Во многих случаях твердость карбидов позволяет увеличить нагрузку на зуб, но значительное увеличение скорости с применением керамических инструментов, обеспечивает более высокую производительность. Все сводится к экономике.

Керамическими могут быть не только пластины для фрез, но сами монолитные фрезы (при этом они обеспечивают стойкость по времени соразмерную с тв.сплавными фрезами, но ведут обработку на скорости в 10-15 раз выше, чем тв.сплавные фрезы). Повышение температуры в зоне резания позволяет вести скоростную обработку при меньших силах резания.

Методическое пособие для студентов и преподавателей «Методика выполнения анализа конструкций деталей» , страница 4

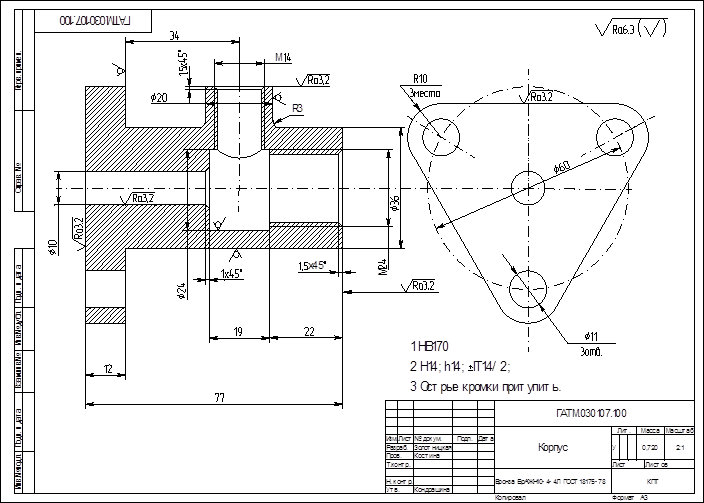

Деталь относится к классу втулок симметричной формы. Служит деталь для монтажа подшипника качения. Все поверхности детали открытые, что обеспечивает свободный доступ инструмента при обработке и удобства ее базирования в станочных приспособлениях. Внутренней поверхностью деталь сопрягается с подшипником. Диаметр этого отверстия 57Н7. По диаметру 120 мм расположены отверстия диаметром 8 мм. Эти отверстия служат для соединения детали с корпусом механизма с помощью болтов. Деталь изготавливается из стали 45 ГОСТ 1050 – 74. Это углеродистая низколегированная сталь с процентным содержанием углерода до 0,45%. Из стали 45 после ее улучшении изготавливают коленчатые валы, зубчатые венцы, маховики, зубчатые колеса, фрикционные диски и другие детали к которым предъявляются требования высокой поверхностной твердости и повышенной износостойкости. Химический состав стали 45 приведен в таблице 1.

Таблица 1 – Химический состав стали 45 по ГОСТ1050 – 74.

Сталь 45 достаточно хорошо обрабатывается резанием. Возможна обработка на высоких скоростях. По обрабатываемости резанием сталь 45 относится к V группе с коэффициентом обрабатываемости Кvm=1,1 /1/

Твердость стали НВ 197; σв=950 МПа. /3/

Рисунок 6 – рабочий чертеж детали типа корпус.

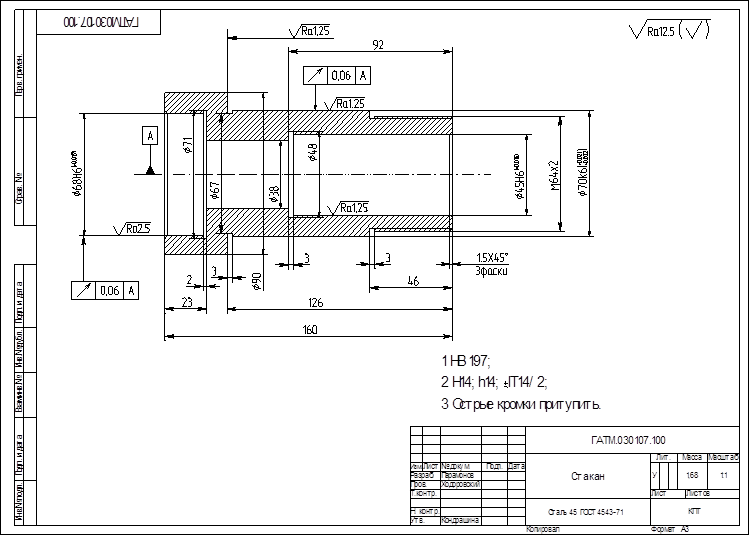

На рисунке 7 показан рабочий чертеж детали типа стакан.

Деталь относится к классу цилиндров симметричной формы. Служит деталь для монтажа подшипников качения. Все поверхности детали открытые, что обеспечивает свободный доступ инструмента при обработке и удобства ее базирования в станочных приспособлениях. Внутренними поверхностями деталь сопрягается с подшипниками. Диаметры этих отверстий 68Н6 и 45Н6. Наружной поверхностью диаметром 70к6 деталь сопрягается опорой механизма по скользящей посадке. Для предотвращения осевого смещения детали на ее поверхности имеется резьба для установки гайки.

Деталь изготавливается из стали 45 ГОСТ 1050 – 74. Это углеродистая низколегированная сталь с процентным содержанием углерода до 0,45%. Из стали 45 после ее улучшении изготавливают коленчатые валы, зубчатые венцы, маховики, зубчатые колеса, фрикционные диски и другие детали к которым предъявляются требования высокой поверхностной твердости и повышенной износостойкости. Химический состав стали 45 приведен в таблице 1.

Твердость стали НВ 197;

Предел прочности при растяжении σв=850 МПа. /3/

Рисунок 7 – Рабочий чертеж детали типа стакан.

На рисунке 8 изображен рабочий чертеж детали типа втулка.

Деталь относится к классу втулок симметричной формы. Служит деталь для монтажа подшипника качения. Все поверхности детали открытые, что обеспечивает свободный доступ инструмента при обработке и удобства ее базирования в станочных приспособлениях. Внутренней поверхностью деталь сопрягается с подшипником. Диаметр этого отверстия 86Н7. По диаметру 140 мм расположены отверстия диаметром 12 мм. Эти отверстия служат для соединения детали с корпусом механизма с помощью болтов. Деталь изготавливается из стали 45 ГОСТ 1050 – 74. Это углеродистая низколегированная сталь с процентным содержанием углерода до 0,45%. Из стали 45 после ее улучшении изготавливают коленчатые валы, зубчатые венцы, маховики, зубчатые колеса, фрикционные диски и другие детали к которым предъявляются требования высокой поверхностной твердости и повышенной износостойкости. Химический состав стали 45 приведен в таблице 1.

Читайте также: