Сталь 50 hrc 50

Обновлено: 01.05.2024

Предел ползучести: σ 425 1/10000=196 МПа, σ 425 1/100000=69 МПа, σ 550 1/10000=27-32 МПа, σ 550 1/1000000=10-14 МПа.

| Прокаливаемость стали 50ХФА | |||||||||

| Расстояние от торца, мм | Примечание | ||||||||

| 1,5 | 3 | 6 | 9 | 12 | 18 | 24 | 30 | 36 | Закалка 860 °С |

| 59 | 58 | 57,5 | 57,5 | 54,5 | 48 | 41,5 | 38 | 38 | Твердость для полос прокаливаемости, HRC |

| Критический диаметр в масле |

| 25-40 |

| Краткие обозначения: | ||||

| σв | - временное сопротивление разрыву (предел прочности при растяжении), МПа | ε | - относительная осадка при появлении первой трещины, % | |

| σ0,05 | - предел упругости, МПа | Jк | - предел прочности при кручении, максимальное касательное напряжение, МПа | |

| σ0,2 | - предел текучести условный, МПа | σизг | - предел прочности при изгибе, МПа | |

| δ5,δ4,δ10 | - относительное удлинение после разрыва, % | σ-1 | - предел выносливости при испытании на изгиб с симметричным циклом нагружения, МПа | |

| σсж0,05 и σсж | - предел текучести при сжатии, МПа | J-1 | - предел выносливости при испытание на кручение с симметричным циклом нагружения, МПа | |

| ν | - относительный сдвиг, % | n | - количество циклов нагружения | |

| s в | - предел кратковременной прочности, МПа | R и ρ | - удельное электросопротивление, Ом·м | |

| ψ | - относительное сужение, % | E | - модуль упругости нормальный, ГПа | |

| KCU и KCV | - ударная вязкость, определенная на образце с концентраторами соответственно вида U и V, Дж/см 2 | T | - температура, при которой получены свойства, Град | |

| s T | - предел пропорциональности (предел текучести для остаточной деформации), МПа | l и λ | - коэффициент теплопроводности (теплоемкость материала), Вт/(м·°С) | |

| HB | - твердость по Бринеллю | C | - удельная теплоемкость материала (диапазон 20 o - T ), [Дж/(кг·град)] | |

| HV | - твердость по Виккерсу | pn и r | - плотность кг/м 3 | |

| HRCэ | - твердость по Роквеллу, шкала С | а | - коэффициент температурного (линейного) расширения (диапазон 20 o - T ), 1/°С | |

| HRB | - твердость по Роквеллу, шкала В | σ t Т | - предел длительной прочности, МПа | |

| HSD | - твердость по Шору | G | - модуль упругости при сдвиге кручением, ГПа | |

_ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _

Обзор конструкционной стали 50хфа

Сталь марки 50ХФА является конструкционным материалом с узкой областью применения: пружины, рессоры, тяжело нагруженный ответственные детали. Она обладает высокой усталостной прочностью, что отражается на химическом составе.

Изделия хорошо растягиваются, возвращают форму при разжатии и могут сохранять эксплуатационные характеристики при высоких температурах.

Характеристики конструкционной стали

Сталь этой марки обладает рядом характеристик, определяющих сферу ее применения.

Твердость

Показатель твердости отвечает за сопротивление сплава сдавливанию более твердого тела: победита, алмазного наконечника, быстрорежущей стали.

Величина твердости определяется с помощью разных методов, разработанных учеными.

По Роквеллу

Метод Роквелла основан на вдавливании алмазного конуса в тестируемый образец с последующим замером результатов. Существует несколько размерных шкал по Роквеллу, чаще используют две: A (до 100 единиц) и B (до 130 по HRC).

Алмаз самый твердый материал в природе. По-данному показателю ему нет аналогов. Это позволяет получать более точные результаты при проведении испытаний по методу Роквелла.

| Температура отпуска в градусах по Цельсию | HRC |

| 200 | 52–54 |

| 300 | 50–51 |

| 450 | 48–49 |

| 500 | 45–47 |

По Бринеллю

Метод Бринелля основан на вдавливание стального шарика в тестируемый образец перпендикулярно к его поверхности за определенное время с последующим измерением отпечатка.

В состоянии плавки

Твердость стали 50ХФА в период плавки составляет HB 10 −1 = 269 МПа.

Плотность

Плотность принято измерять кг/м 3 или в тоннах на кубометр. Цифровое значение в обоих случаях совпадает. Значение плотности меняется при разной температуре. Это происходит из-за теплового и объемного расширения. У металлов при росте температуры плотность падает. Плотность стали 50ХФА 7800 кг/м 3 .

Марка

50ХФА — марка стали представляет собой металлический сплав с основой из железа, присутствием хрома, марганца, углерода, кремния, ванадия в разных концентрациях.

Химический состав

| Химический элемент | Процентная концентрация |

| Углерод | 0,46–0,54 |

| Кремний | 0,17–0,37 |

| Марганец | 0,5–0,8 |

| Фосфор | < 0,025 |

| Сера | < 0,025 |

| Хром | 0,8–1,1 |

| Никель | < 0,4 |

| Ванадий | 0,1–0,2 |

| Железо | < 0,4 |

| Алюминий | 0,02–0,05 |

Высокий ли предел прочности?

Этот показатель означает максимально возможное количество напряжений, которое может выдержать материал перед разрушением. Физический смысл предела прочности заключается в усилии растяжения, которое прикладывается к имеющему определенное сечение образцу для его разрыва.

Предел выносливости винтовых пружин из стали марки 50ХФА при ассиметричном цикле — 55–60 кгс/мм 2 .

Предел текучести

Понятие предела текучести означает максимальную нагрузку, прилагаемую к конструкции, не вызывающую деформацию и последующее разрушение.

Справка: чем выше предел текучести, тем больше показатели нагрузок, которые выдерживает деталь без изменения конструктивных свойств.

Предел текучести стали 50ХФА равен 0,2 МПа.

Ударная вязкость

Показатель ударной вязкости является механической характеристикой материала, обозначающей отношение работы разрушения при ударе к начальной площади его конечного сечения в плоскости излома.

| Ударная вязкость (Дж/см 2 ) | Температура термической обработки образца |

| 31 | 850 °С |

| 37 | 550 °С |

| 67 | 600 °С |

Температура эксплуатации

Температура эксплуатации помогает определить диапазон значений температур, при работе в которых материал сохраняет свои технические характеристики. Сталь 50ХФА имеет температуру эксплуатации до 300°С.

Механические свойства

Механические свойства материала представляют собой совокупность характеристик сопротивляемости к воздействию статических, динамических и других типов нагрузок. Выявление свойств проходит с помощью лабораторных испытаний:

- на растяжение;

- сжатие;

- изгиб;

- твердость;

- ударную вязкость.

После проведения экспериментов материалу приписывают определенные значения механических свойств.

Отпускная хрупкость

Отпускная хрупкость стали определяется снижением прочности межзеренной связи при пребывании материала в температурном интервале 600—400 °С.

Свариваемость

Свариваемость является показателем возможности металла образовывать неразъёмное соединение при сварке с достаточными конструктивными и эксплуатационными характеристиками.

Свариваемость бывает двух видов — физическая и технологическая. Она оценивается на основе соответствия сварного соединения свойствам свариваемого материала к образованию дефектов.

Свариваемость стали 50ХФА — материал не применяется для сварных конструкций.

Группа стали

Сталь 50ХФА причисляют к группе конструкционных рессорно-пружинных сплавов. Она обладает рядом особенностей:

- высоким пределом текучести;

- приемлемой антикоррозийной устойчивостью;

- способностью изменять форму при воздействии внешних факторов;

- способностью сохранять прочность, механическую устойчивость, химическую инертность во время сжатия.

Нормами ГОСТ регламентируется сортовой прокат стали 50ХФА:

Цена в 2021 году

Актуальная цена стали марки 50ХФА примерно 78 рублей за килограмм.

Расшифровка

| Показатель | Его расшифровка |

| σв | Значение возможной прочности при растяжении, МПа |

| σ0,05 | Максимальное значение упругости, МПа |

| σ0,2 | Условное значение текучести, МПа |

| δ5,δ4,δ10 | Процентное удлинение при разрыве |

| σсж0,05 и σсж | Текучесть при сжатии, МПа |

| ν | Процентный сдвиг |

| sв | Кратковременная прочность, МПа |

| ψ | Сужение в процентах |

| KCU и KCV | Вязкость при ударе по образцу с U- и V-концентраторами |

| sT | Предел текучести для остаточной деформации, МПа |

| HV | Твердость по методу Виккерса |

| HRCэ | Твердость по методу Роквелла, С |

| HRB | Твердость по Роквеллу, В |

| HB | Твердость по методу Бринелля |

Для каких деталей применяют, можно ли для ответственных?

Сталь марки 50ХФА применяют для производства тяжелогружёных ответственных деталей с высокими показателями усталостной прочности:

- пружины, работающие до 300 °С;

- станины молотов;

- клети прокатных станов и т. д.

Свойства рессорного и пружинного материала

К свойствам сталей относятся:

- химические и технические показатели;

- механические и магнитные характеристики.

На их основе определяют возможные сферы использования материала, методы его производства.

Технологические

Сталь марки 50ХФА не применяется для сварных конструкций, обладает устойчивостью к возникновению флокенов, малосклонна к отпускной хрупкости.

На технологические свойства сталей влияет химический состав сплавов, концентрация в нем железа и других элементов.

Физические

Физические свойства отвечают за структурное изменение материала при оказываемом на него воздействии. Сталь марки 50ХФА имеет следующие характеристики:

- модуль упругости 10 −5 (МПа) — 2.18;

- коэффициент линейного расширения 10 6 (1/°C) — 11.7;

- теплопроводность (Вт/(м·°C)) — 40;

- плотность (кг/м 3 ) — 7800;

- удельная теплоемкость (Дж/(кг·°C)) — 490;

- удельное сопротивление 10 9 (Ом·м) — 320.

Аналоги (заменители)

Аналогами стали 50ХФА на Российском рынке считается 40X, 45X, 50ХН. Эти марки можно использовать для производства деталей, обладающих заявленными характеристиками.

Зарубежные

Сталь 50ХФА можно заменить следующими зарубежными аналогами без понижения эксплуатационных характеристик, произведенных таким образом деталей:

- США — H61500, G41500;

- Германия — 1.8159, GS-50CrV4;

- Япония — SUP10, SCM445H;

- Швеция — 2230;

- Франция — 50CrV4RR, 50CV4.

Существует также марки, общие для стран Евросоюза — 50rV4, 51rV4, 51CrMnV4. Изделия из этих марок используются для производства пружин, станин и молотов.

Сталь марки 50

Сталь горячекатаная, кованая, калиброванная и серебрянка 2-й категории после нормализации

Сталь калиброванная 5-й категории:

после нагартовки

после отжига или высокого отпуска

Листы отожженные или высокоотпущенные

Лист горячекатаный

| Механические свойства поковок ГОСТ 8479-70 | ||||||||

| Термообработка | Сечение, мм | КП | σ0,2 (МПа) | σв(МПа) | δ5 (%) | ψ % | KCU (Дж / см 2 ) | НВ, не более |

| Нормализация | 100-300 До 100 | 275 315 | 275 315 | 530 570 | 17 17 | 38 38 | 34 39 | 156-197 167-207 |

| Механические свойства стали 50 в зависимости от температуры отпуска | ||||||

| Температура отпуска, °С | σ0,2 (МПа) | σв(МПа) | δ5 (%) | ψ % | KCU (Дж / см 2 ) | HB |

| Диаметр заготовки 40 мм. Закалка 840 °С, вода. | ||||||

| 400 500 600 | 600 530 450 | 830 760 680 | 14 15 17 | 50 56 64 | 64 88 139 | 240 215 190 |

| Диаметр заготовки 60 мм. Закалка 840 °С, вода. | ||||||

| 400 500 600 | 550 490 420 | 770 710 630 | 14 15 19 | 48 55 63 | 56 70 108 | 217 200 180 |

| σ 400 1/10000 = 100 МПа, σ 500 1/10000= 50 МПа, σ 400 1/100000 = 30 МПа, σ 500 1/100000= 260 МПа | ||||||

| Механические свойства стали 50 в зависимости от сечения | |||||

| Сечение, мм | σ0,2 (МПа) | σв(МПа) | δ5 (%) | ψ % | KCU (Дж / см 2 ) |

| Закалка 850 °С, вода. Отпуск 580-600 °С, воздух | |||||

| 50 120 160 200 | 530 470 450 430 | 760 740 740 720 | 15 13 13 13 | 50 40 40 35 | 59 39 39 20 |

| Нормализация 830-860 °С, воздух. Отпуск 580-650 °С, воздух или печь | |||||

| 101-200 201-300 301-500 501-800 | 305 305 295 285 | 610 610 590 570 | 16 14 12 12 | 38 33 30 28 | 34 29 25 20 |

| Механические свойства стали 50 при повышенных температурах | ||||

| Температура испытаний, °С | σ0,2 (МПа) | σв(МПа) | δ5 (%) | ψ % |

| Образец диаметром 10 мм, длиной 50 мм, деформированный. Скорость деформирования 5 мм/мин. Скорость деформации 0,002 1/с | ||||

| 700 800 900 1000 1100 1200 | 87 45 16 11 8 8 | 115 81 50 36 28 22 | 39 45 43 35 41 49 | 97 100 100 100 100 100 |

| Ударная вязкость стали 50 KCU, (Дж/см 2 ) | ||||

| Т= +20 °С | Т= -20 °С | Т= -50 °С | Т= -60 °С | Термообработка |

| 78 49 | 66 --- | 51 --- | --- 37 | Закалка 850 °С, вода. Отпуск 600 °С Закалка 850 °С, масло. Отпуск 450 °С |

| Предел выносливости стали 50 | ||

| σ-1, МПА | J-1, МПА | Термообработка |

| 421 при n 10 6 279 468 | --- 167 --- | Закалка 785 °С в масло. Отпуск 425 °С. σв =840 МПа Нормализация 850. Отпуск 630 °С Закалка 785 °С. Масло. Отпуск 315 °С, σ0,2 =560 МПа , σв =870 МПа |

| Физические свойства стали 50 | ||||||

| T (Град) | E 10 - 5 (МПа) | a 10 6 (1/Град) | l (Вт/(м·град)) | r (кг/м 3 ) | C (Дж/(кг·град)) | R 10 9 (Ом·м) |

| 20 | 2.16 | 48 | 7810 | 272 | ||

| 100 | 2.13 | 11.2 | 48 | 487 | ||

| 200 | 2.07 | 12 | 47 | 500 | ||

| 300 | 2 | 12.8 | 44 | 517 | ||

| 400 | 1.8 | 13.4 | 41 | 533 | ||

| 500 | 1.71 | 13.9 | 38 | 559 | ||

| 600 | 1.54 | 14.2 | 35 | 584 | ||

| 700 | 1.36 | 14.5 | 31 | |||

| 800 | 1.23 | 13.4 | 27 | |||

Расшифровка марки 50: простое обозначение говорит, что перед нами обычная конструкционная сталь с 0,5% углерода.

Применение стали 50 и термообработка изделий: топоры кузнечные изготовляют из стали 50. Рабочую часть топора закаливают в воде на длину 30-40 мм и отпускают при температуре 350-400° в течение 45-60 мин. Твёрдость Rc = 40 -45.

Молоток-кулачок, молоток-кирочка, кирочка двусторонняя и кирка-мотыга изготовляются из сталей 50 и 70. Закалке подвергают обе стороны на длину 20-30 мм. При нагреве в ванне закаливают каждую сторону отдельно. При отсутствии ванн нагревают в очковой печи или кузнечном горне при очень малом дутье. Отпуск производят при температуре 240-300° в течение 20-40 мин. Требуемая твёрдость Rc = 43-51.

Гаечные ключи изготовляют из сталей 40 и 50. Закалке подвергают только головку ключа. Ключи, изготовленные из стали 40, калят в воде, а из стали 40Х - в масле. Отпуск ключей из стали 40 производят при температуре 370-420° в течение 30-40 мин., а из стали 40Х при 330-380° в течение 30-40 мин. Твёрдость Rc = 40 -45. Определяют твёрдость на приборе РВ.

Марка стали 50: основные характеристики, свойства и аналоги

Сталь широко применяется в машиностроении и изготовлении приборов. В зависимости от специфики работы конкретных деталей и конструктивных элементов для них требуются различные марки стали. Каждая марка обладает определенными свойствами, такими как: устойчивость к трению, высокая прочность, особые магнитные свойства и др.

Описание материала

Сталью называется сплав металлов, который представляет собой твёрдый раствор углерода в основной структуре железа, с содержанием не менее 45 % железа и от 0,02 до 2,14 % углерода.

Характеристики

- По Роквеллу. Твердость по шкале HRC: 56—58.

- По Бринеллю. Твердость по Бринеллю: 241 HB.

- В состоянии плавки. Сталь 50 плавится при температуре порядка 1500 °C. Для повышения твердости поверхностного слоя (не затрагивая сердцевины) используется ТВЧ закалка.

Сталь имеет плотность 7,8 г/см 3 (или 7800 кг/м 3 ).

Качественная конструкционная углеродистая сталь имеет 18 марок: начиная с 05, 08, 10, а затем увеличивается по 5 единиц до 85. Эти цифры указывают количество углерода в составе сплава в сотых долях процента.

Кроме железа и углерода, в составе могут быть:

- кремний — 0,17—0,37 %;

- фосфор — 0,03 %;

- сера — 0,035 %;

- хром — 0,25 %;

- никель — 0,3 %;

- медь — 0,3 %;

- марганец — 0,5—0,8 % (предельное содержание 1,65 %).

Предел прочности

Предел прочности равен 6 кгс/мм 2 .

Предел текучести равен 375 Н/мм 2 .

Ударная вязкость при закалке в масле и воде

При закалке с 850 °С в масле и отпуске при 450 °С ударная вязкость при соответствующих температурах равна:

- при t = 20 °C — 50 Дж/см 2 ;

- при t = -60 °C — 38 Дж/см 2 .

Для закалки с 850 °С в воде и отпуск при 600 °С значения следующие:

- при t = 20 °C — 80 Дж/см 2 ;

- при t = -20 °C — 68 Дж/см 2 ;

- при t = -50 °C — 52 Дж/см 2 .

Рабочая температура закалки стали составляет от 450 до 700 °C.

К важным механическим свойствам стали 50 относятся:

- временное сопротивление в нормализованном состоянии 630 Н/мм 2 ;

- относительное удлинение 14 %;

- относительное сужение 40 %.

Сталь 50 не подвержена отпускной хрупкости, изделия из нее не боятся ударных нагрузок.

Трудносвариваемая. Используются ручная дуговая сварка и контактно-точечная сварка. Предварительно сталь подогревают, впоследствии рекомендуется термообработка.

Группа

В зависимости от состава выделяют три группы стали:

- М1: углерод до 0,35 %, легирующие элементы до 2 %;

- М2: углерод 0,35—0,65 %, легирующие элементы 2—5 %;

- М3: углерод более 0,65 %, легирующие элементы более 5 %.

Требования к стальному прокату сформулированы в ГОСТ 1050—2013 «Металлопродукция из нелегированных конструкционных качественных и специальных сталей».

Этот документ устанавливает единую классификацию, марки стали, сортамент и технические характеристики продукции.

Какая цена в 2021 году?

Цена на прокат зависит от поставщика и региона. К примеру, в Санкт-Петербурге «Индустриальный Металлургический Комплекс» предлагает следующий порядок цен:

- круг стальной — 31200 руб./т;

- полоса стальная — 91406 руб./т;

- квадрат стальной — 34800 руб./т.

Буквы в начале или в конце маркировки обозначают значимые характеристики стали. В начале могут быть такие буквы:

- Р — быстрорежущая инструментальная сталь (сталь Р6М5).

- Ш — подшипниковая сталь (ШХ9).

- А — автоматная сталь (АС20ХГНМ, А20).

В конце маркировки встречаются следующие обозначения:

- ПП — пониженная прокаливаемость (ст58пп).

- К — качественная углеродистая сталь (сталь 20К).

- А — высококачественная сталь (сталь 40А означает, что сталь содержит около 0,40 % углерода).

- Буквами и цифрами в конце маркировки указывается содержание легирующих компонентов и их количество: марганец (Mn) — Г; кремний (Si) — С; хром (Cr) — Х; никель (Ni) — Н и т. д. (ст09Г2С — содержание марганца 2 %, содержание кремния не более 1—1,5 %, поэтому цифра не указана).

Для электротехнической стали характерно обозначение марки из четырех-пяти цифр с возможным добавлением одной-двух букв (10880, 21880). Первая цифра показывает вид обработки:

Вторая цифра — нормируемый коэффициент старения:

Третья цифра — это группа по основной нормируемой характеристике. Две последние связаны со значениями основной нормируемой характеристики.

Область применения

Из стали марки 50 изготавливаются детали, работающие на трение, например:

- зубчатые колеса;

- прокатные валки;

- штоки;

- тяжело нагруженные валы, оси;

- малонагруженные пружины и рессоры;

- лемехи;

- пальцы звеньев гусениц;

- муфты сцепления коробок передач;

- корпуса форсунок, и др.

Свойства

Обрабатываемость резанием: в горячекатаном состоянии при НВ 196—202 и σB = 640 МПа, Kυ тв. спл. = 1,0 и Kυ б. ст. = 0,7.

К физическим свойствам относятся:

- модуль упругости — 216 Гпа;

- удельная теплоёмкость — 487 Дж/кг * К;

- коэффициент линейного расширения — 11,2 * 10 -6 К -1 ;

- коэффициент теплопроводности — 48 Вт/м * К.

Зарубежные аналоги

Среди зарубежных аналогов стали 50 можно выделить:

- США — 1050.

- Германия, Италия, Франция, Евросоюз — C50.

- Япония — S50C.

- Китай, Болгария — 50.

- Англия, Испания, Венгрия — C50E.

- Бельгия — C53.

- Польша — 55.

- Румыния — LC50AT.

- Швеция — 1655.

Сталь — самый распространенный сплав железа. Когда речь идет о железных конструкциях и предметах, чаще всего имеются в виду изделия из той или иной стали. Мировым лидером в экспорте стали является Китай. Также в число крупнейших производителей входят Япония, Германия, Южная Корея и Россия.

Твердость – главный показатель качества инструмента

Выбирая инструмент для работы, мы сталкиваемся с такой его характеристикой как твердость, которая характеризует его качество. Чем выше этот показатель, тем выше его способность сопротивляться пластической деформации и износу при воздействии на обрабатываемый материал. Именно этот показатель определяет, согнется ли зуб пилы при распиловке заготовок, или какую проволоку смогут перекусить кусачки.

Метод Роквелла

Среди всех существующих методов определения твердости сталей и цветных металлов самым распространенным и наиболее точным является метод Роквелла.

Метод Роквелла - определение твердости металла

Проведение измерений и определение числа твердости по Роквеллу регламентируется соответствующими документами ГОСТа 9013-59. Этот метод реализуется путем вдавливания в тестируемый материал инденторов – алмазного конуса или твердосплавного шарика. Алмазные инденторы используются для тестирования закаленных сталей и твердых сплавов, а твердосплавные шарики – для менее твердых и относительно мягких металлов. Измерения проводят на механических или электронных твердомерах.

Методом Роквелла предусматривается возможность применения целого ряда шкал твердости A, B, C, D, E, F, G, H (всего – 54), каждая из которых обеспечивает наибольшую точность только в своем, относительно узком диапазоне измерений.

Для измерения высоких значений твердости алмазным конусом чаще всего используются шкалы «А», «С». По ним тестируют образцы из закаленных инструментальных сталей и других твердых стальных сплавов. А сравнительно более мягкие материалы, такие как алюминий, медь, латунь, отожженные стали испытываются шариковыми инденторами по шкале «В».

Пример обозначения твердости по Роквеллу: 58 HRC или 42 HRB.

(!) Два одинаковых значения от разных шкал – это не одно и то же, например, 58 HRC ≠ 58 HRA. Сопоставлять числовые значения по Роквеллу можно только в том случае, если они относятся к одной шкале.

Диапазоны шкал Роквелла по ГОСТ 8.064-94:

| A | 70-93 HR |

| B | 25-100 HR |

| C | 20-67 HR |

Слесарный инструмент

Инструменты для ручной обработки металлов (рубка, резка, опиливание, клеймение, пробивка, разметка) изготавливают из углеродистых и легированных инструментальных сталей. Их рабочие части подвергают закаливанию до определенной твердости, которая должна находиться в пределах:

| Ножовочные полотна, напильники | 58 – 64 HRC |

| Зубила, крейцмессели, бородки, кернеры, чертилки | 54 – 60 HRC |

| Молотки (боек, носок) | 50 – 57 HRC |

Монтажный инструмент

Сюда относятся различные гаечные ключи, отвертки, шарнирно-губцевый инструмент. Норму твердости для их рабочих частей устанавливают действующие стандарты. Это очень важный показатель, от которого зависит, насколько инструмент износостоек и способен сопротивляться смятию. Достаточные значения для некоторых инструментов приведены ниже:

| Гаечные ключи с размером зева до 36 мм | 45,5 – 51,5 HRC |

| Гаечные ключи с размером зева от 36 мм | 40,5 – 46,5 HRC |

| Отвертки крестовые, шлицевые | 47 – 52 HRC |

| Плоскогубцы, пассатижи, утконосы | 44 – 50 HRC |

| Кусачки, бокорезы, ножницы по металлу | 56 – 61 HRC |

Металлорежущий инструмент

В эту категорию входит расходная оснастка для обработки металла резанием, используемая на станках или с ручными инструментами. Для ее изготовления используются быстрорежущие стали или твердые сплавы, которые сохраняют твердость в холодном и перегретом состоянии.

| Метчики, плашки | 61 – 64 HRC |

| Зенкеры, зенковки, цековки | 61 – 65 HRC |

| Сверла по металлу | 63 – 69 HRC |

| Сверла с покрытием нитрид-титана | до 80 HRC |

| Фрезы из HSS | 62 – 66 HRC |

Примечание: Некоторые производители фрез указывают в маркировке твердость не самой фрезы, а материала, который она может обрабатывать.

Крепежные изделия

Существует взаимосвязь между классом прочности крепежа и его твердостью. Для высокопрочных болтов, винтов, гаек эта взаимосвязь отражена в таблице:

Если для болтов и гаек главной механической характеристикой является класс прочности, то для таких крепежных изделий как стопорные гайки, шайбы, установочные винты, твердость не менее важна.

Стандартами установлены следующие минимальные / максимальные значения по Роквеллу:

| Стопорные кольца до Ø 38 мм | 47 – 52 HRC |

| Стопорные кольца Ø 38 -200 мм | 44 – 49 HRC |

| Стопорные кольца от Ø 200 мм | 41 – 46 HRC |

| Стопорные зубчатые шайбы | 43.5 – 47.5 HRB |

| Шайбы пружинные стальные (гровер) | 41.5 – 51 HRC |

| Шайбы пружинные бронзовые (гровер) | 90 HRB |

| Установочные винты класса прочности 14Н и 22Н | 75 – 105 HRB |

| Установочные винты класса прочности 33Н и 45Н | 33 – 53 HRC |

Относительное измерение твердости при помощи напильников

Стоимость стационарных и портативных твердомеров довольно высока, поэтому их приобретение оправдано только необходимостью частой эксплуатации. Многие мастеровые по мере надобности практикуют измерять твердость металлов и сплавов относительно, при помощи подручных средств.

Измерение твердости при помощи напильников

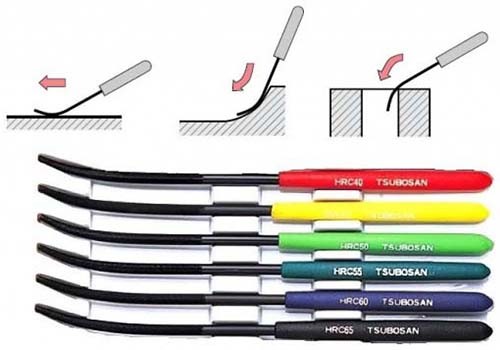

Опиливание образца напильником – один из самых доступных, однако далеко не самый объективный способ проверки твердости стальных деталей, инструмента, оснастки. Напильник должен иметь не затупленную двойную насечку средней величины №3 или №4. Сопротивление опиливанию и сопровождающий его скрежет позволяет даже при небольшом навыке отличить незакаленную сталь от умеренно (40 HRC) или твердо закаленной (55 HRC).

Для тестирования с большей точностью существуют наборы тарированных напильников, именуемые также царапающий твердомер. Они применяются для испытания зубьев пил, фрез, шестерен. Каждый такой напильник является носителем определенного значения по шкале Роквелла. Твердость измеряется коротким царапанием металлической поверхности поочередно напильниками из набора. Затем выбираются два близко стоящие – более твердый, который оставил царапину и менее твердый, который не смог поцарапать поверхность. Твердость тестируемого металла будет находиться между значениями твердости этих двух напильников.

Переводная таблица твердости

Для сопоставления чисел твердости Роквелла, Бринелля, Виккерса, а также для перевода показателей одного метода в другой существует справочная таблица:

| Виккерс, HV | Бринелль, HB | Роквелл, HRB |

| 100 | 100 | 52.4 |

| 105 | 105 | 57.5 |

| 110 | 110 | 60.9 |

| 115 | 115 | 64.1 |

| 120 | 120 | 67.0 |

| 125 | 125 | 69.8 |

| 130 | 130 | 72.4 |

| 135 | 135 | 74.7 |

| 140 | 140 | 76.6 |

| 145 | 145 | 78.3 |

| 150 | 150 | 79.9 |

| 155 | 155 | 81.4 |

| 160 | 160 | 82.8 |

| 165 | 165 | 84.2 |

| 170 | 170 | 85.6 |

| 175 | 175 | 87.0 |

| 180 | 180 | 88.3 |

| 185 | 185 | 89.5 |

| 190 | 190 | 90.6 |

| 195 | 195 | 91.7 |

| 200 | 200 | 92.8 |

| 205 | 205 | 93.8 |

| 210 | 210 | 94.8 |

| 215 | 215 | 95.7 |

| 220 | 220 | 96.6 |

| 225 | 225 | 97.5 |

| 230 | 230 | 98.4 |

| 235 | 235 | 99.2 |

| 240 | 240 | 100 |

| Виккерс, HV | Бринелль, HB | Роквелл, HRC |

| 245 | 245 | 21.2 |

| 250 | 250 | 22.1 |

| 255 | 255 | 23.0 |

| 260 | 260 | 23.9 |

| 265 | 265 | 24.8 |

| 270 | 270 | 25.6 |

| 275 | 275 | 26.4 |

| 280 | 280 | 27.2 |

| 285 | 285 | 28.0 |

| 290 | 290 | 28.8 |

| 295 | 295 | 29.5 |

| 300 | 300 | 30.2 |

| 310 | 310 | 31.6 |

| 320 | 319 | 33.0 |

| 330 | 328 | 34.2 |

| 340 | 336 | 35.3 |

| 350 | 344 | 36.3 |

| 360 | 352 | 37.2 |

| 370 | 360 | 38.1 |

| 380 | 368 | 38.9 |

| 390 | 376 | 39.7 |

| 400 | 384 | 40.5 |

| 410 | 392 | 41.3 |

| 420 | 400 | 42.1 |

| 430 | 408 | 42.9 |

| 440 | 416 | 43.7 |

| 450 | 425 | 44.5 |

| 460 | 434 | 45.3 |

| 470 | 443 | 46.1 |

| 490 | - | 47.5 |

| 500 | - | 48.2 |

| 520 | - | 49.6 |

| 540 | - | 50.8 |

| 560 | - | 52.0 |

| 580 | - | 53.1 |

| 600 | - | 54.2 |

| 620 | - | 55.4 |

| 640 | - | 56.5 |

| 660 | - | 57.5 |

| 680 | - | 58.4 |

| 700 | - | 59.3 |

| 720 | - | 60.2 |

| 740 | - | 61.1 |

| 760 | - | 62.0 |

| 780 | - | 62.8 |

| 800 | - | 63.6 |

| 820 | - | 64.3 |

| 840 | - | 65.1 |

| 860 | - | 65.8 |

| 880 | - | 66.4 |

| 900 | - | 67.0 |

| 1114 | - | 69.0 |

| 1120 | - | 72.0 |

Примечание: В таблице приведены приближенные соотношения чисел, полученные разными методами. Погрешность перевода значений HV в HB составляет ±20 единиц, а перевода HV в HR (шкала C и B) до ±3 единиц.

При выборе инструмента желательно предпочесть модели известных производителей. Это дает уверенность в том, что приобретаемый продукт изготовлен с соблюдением технологий, а его твердость отвечает заявленным значениям.

Читайте также: