Сталь 65г и у8

Обновлено: 03.05.2024

Расскажите пожалуйста о свойствах этой стали.Как она по сравнению с другими недорогими ножевыми сталями.Кто пользовал ножи из неё(НОКС,СпецОснащ).Знаю,она коррозионная и её воронят.Как за ней ухаживать..Ну и т.д.

Это сталь рессорная, ухаживать просто попользовался протер тряпочкой, перед длителльным хранением протереть маш. маслом.

Усё, был у меня из неё нож, нормальная сталь и её воронят не так часто как вам кажется.

Всё что знал сказал.

а как заточку держит?легко ли вобще затачивается?и какой угол РК желателен?

Ржавеет зверски.

Заточку держит хреново.

Для борьбы с ржавчиной окислить хлорным железом.

Про заточку - за то и правится легко 😀

Просто я выбираю-СТЕРХ Кизлярский или СКИФ от НОКСа(нравится он мне). неужели 65Г так плоха?намного хуже 65Х13?

Вот не надо.

Заточку держит получше некорых. 65Х13 сделает запросто. и режет замечательно. недостатка 2.

ржавеет(мне например пох) Воронение спасёт от ржавления.

и требует прямости заточенности рук при закалке. сильно влияет на качество закалённого клинка кривые и шаловливые ручонки доморощенных закальщикав.. Короче всяк суслик агроном. нет чтоб посмотреть в справочнике и сделать всё по науке. НОКС и СпецОснащ не страдают качеством закалки как класс. Калят клинки меньше чем надо.

спасибо.а прочность какова? если применяется для рессор,значит клинок должен быть достаточно упругим ине хрупким.я прав?

ole

спасибо.а прочность какова? если применяется для рессор,значит клинок должен быть достаточно упругим ине хрупким.я прав?

Рессора это совсем другая тема 😀 .

Во-первых 65Г в данный момент практически не применяется для изготовления рессор. Во-вторых рессора термообрабатывается где-то на HRC 46-52

Serjant

Вот не надо.

Заточку держит получше некорых. 65Х13 сделает запросто. и режет замечательно. недостатка 2.

ржавеет(мне например пох) Воронение спасёт от ржавления.

и требует прямости заточенности рук при закалке. сильно влияет на качество закалённого клинка кривые и шаловливые ручонки доморощенных закальщикав.. Короче всяк суслик агроном. нет чтоб посмотреть в справочнике и сделать всё по науке. НОКС и СпецОснащ не страдают качеством закалки как класс. Калят клинки меньше чем надо.

А вот не смолчу.

У меня с ней опыт общения на Саровских ножах-к счастью недолгий

Так что,че было то было 😊

ну, есть у меня три ССОшных разных и один титовский из 65Г. заточку держат весьма так себе, но точатся легко об любой камень. холодная воронилка дома есть, чуть пошла ржа - шлифанул и заворонил. два из моих - тяжелые лагерники, а два других - металки. ни то, ни другое суперзаточки не требует.

***У меня с ней опыт общения на Саровских ножах-к счастью недолгий****

А Саро умеет делать ножи.

Бугагага Гыыыыыыыыыыыыы рыдаЙу. 😛 😊 😊

Саро думает, что умеет делать ножи 😀 😀 😀

минимально приличная углеродка, простая, как тапок.

ее беда в том, шо из ее клинки в нашей стране делают, а у нас шо ни работник, то бля Левша через одного.

потому так до хера всякого творчества и мало соблюдения технологии на массовых производствах. ну и серийность ни в звезду, ни в Красную армию.

Сержант правильно речь задвинул, от рук все зависит.

тупая и простая ШХ-15 с процентным содержанием угля лучше будет.

Да, Саровский хреново каленый ножик переточенный шоб резал, у меня годков много на тяжелых рем работах по дому работает.

вроде даж ничего, справляется, хотя Саро таки 65Г делать не умеет.

Кроме 65г рассмтриваю 5ХНМ и У8. К сожалению производителей делающих из 5ХНМ пока не нашел, так что наиболее рально наверно У8А. Вроде как она должна по лучше держать заточку, чем 65Г в силу большего кол-ва углерода. И кстати Кизляр делает и из 65г и из у8а.

Кизляр и из ШХ-15 и из Х12МФ делает, причем хорошо

Я знаю. Хочу заметить что Х12МФ у них хуже чем у Широгорова. И вообще надоела уже эта х12мф. Я лично после почти двух лет пользования ей на разных ножах особого преимущества не нашел. А вот недостатков - до фига. Основные из них - хрупкость и как следствие не устойчивость к морозам. Проблемы с заточкой тоже напрягают. Поэтому хочется чего-нить простенького и неубиваемого, легкозатачиваемого.

Да, забыл про мыльность реза х12мф.

марганец не влияет на качество реза, так что 65Г почти углеродка (марганец в основном увеличивает глубину закалки)

Рез ИЗУМИТЕЛЬНЫЙ. Думайте почему углеродну сталь ещё на ножи пускают?

вы просто возьмите из точилик 2 ножа тот же ШХ15 или даже нержу чтоб был сильнее диссонанс и углеродку, и порежде ими один и от же материал одновременно, тогда и поймете что такое мыльный рез

Х12МФ бывает очень разная. И по хим составу, и по ТМО. Термоциклирование позволяет увеличить ударную вязкость при той же твердости в 2-2,5 раза.

65г в отливке или хорошо промятая ковкой заточку держит достойно,а то,что большинство производителей используют прокат нарубленый ВДОЛЬ а не поперек или подбольшим углом к направлению прокатывания,говорит только о технологической безграмотности. вдоль рубят только заготовки для метательных ножей.

всем большое спасибо,представление о стали я получил достаточно ясное.теперь хотелось бы знат, какова она у СКИФа от НОКСа.есть владельцы этого ножа?

2uname22: ШХ15 поуглеродистей будет чем 65Г 😊

ИМХО, но 65 Г неплоха. Главное - закалка правильная !

Обзор стали марки 65

Обзор стали 65 наверняка пригодится многим ценителям качественного металла, как и расшифровка этого сплава. Весьма важно окажется проанализировать структуру стали и ее твердость, сферы ее применения. А в некоторых случаях живо заинтересуют еще и особенности обработки такого материала.

Состав

При знакомстве со сталью 65 первостепенное внимание надо обратить на расшифровку этого наименования. Она очень проста — в составе сплава содержится не более 0,65% углерода. Точнее, его доля варьируется от 0,62 до 0,7%. Концентрация кремния может составлять минимум 0,17%, а максимум 0,37%.

А также в составе стали 65 допускается присутствие 0,5 — 0,8% марганца.

Хрома там может быть максимум 0,25%. Вхождение ванадия и вольфрама не допускается по стандарту. Концентрация серы и фосфора — строго до 0,035%. На никель установлено ограничение 0,25%, а на медь — 0,2%. Важной особенностью является однородная структура во всех направлениях — не только в механическом, но и в химическом отношении.

Характеристики и свойства

Сталь 65 классифицируется как конструкционный рессорно-пружинный сплав без легирующих компонентов. Считается, что у нее должны быть превосходные показатели прочности и упругости. Такой материал ценится за износостойкость изготавливаемых из него деталей. Это свойство особенно привлекательно при существенных вибрациях и статических нагрузках. Стандартная твердость 65-й стали равна 229 МПа.

При этом ее удельная масса достигает (при комнатной температуре) 7810 кг на 1 м3. Критические температурные позиции:

Mn – 285 градусов;

Ar3 (она же Arcm) — 730 градусов;

Ac1 – 727 градусов;

Ar1 – 696 градусов;

Ac3 (Acm) — 752 градуса.

Использовать сталь 65 для свариваемых изделий любого рода нельзя.

Этот материал не подвержен хрупкости при грамотном отпуске.

Если проводится закалка в масле при 400 градусах, твердость по шкале HRC составит 45 баллов. При подъеме температуры до 600 градусов этот показатель будет равен уже 23 баллам. По шкале HB это будет соответственно 170 и 120 единиц.

Сортамент

На рынке сталь 65 категории продается в виде:

сортового проката (В22, В32);

фасонного металлопроката (В22, В32);

металлических листов (В33);

металлических лент (В34);

проволоки со средним содержанием углерода (В72);

проволоки с высоким содержанием углерода (В72).

Известны также:

стандартные кованые заготовки;

Применение

Заменить эту сталь при необходимости можно на 60 или 70 марку. Главная область ее использования — рессоры и пружины. Допускается также использование в прочих деталях, где нужны особая прочность и упругость. При этом даже сильная вибрация не оказывает негативного воздействия, как уже отмечалось.

Это свойство позволяет использовать сплав в пружинах автомобильных клапанов.

Среди зарубежной продукции хорошей или приемлемой альтернативой могут оказаться:

сплавы 65 из Италии, Болгарии и КНР;

немецкие S58C, SUP2;

японские FMR66, FMR68;

C68 (также из Японии);

английские 1.0612 и 1CS67;

румынская сталь 12071;

чешский металл категории 1064 и 1065 (это не полный перечень).

Все это может идти не только на стандартные пружины и рессоры. Допустимо изготовление:

лент для тормозных устройств;

цанг зажима и подачи;

плоских и цилиндрических пружин;

ножей землеройной и сельскохозяйственной техники;

блокираторов на разных устройствах;

пружин для тракторов и железнодорожного транспорта;

Обработка

Добиться стандартных характеристик непросто. Для этого нужна закалка в диапазоне температур от 800 до 830 градусов. При этом металлургический отпуск проводят в «высоком» режиме. Иными словами, при 160-200 градусах. Остужать металл следует только на воздухе.

Правильно выполненная работа позволяет получить сталь, у которой твердость поверхности будет колебаться от 45 до 47 баллов по шкале HRC.

Сталь 65-й группы и ее аналоги почти не страдают от перегрева. Однако при выполнении процедуры вблизи высших допустимых точек нагрева может падать ударная вязкость. Особенно критична интенсивность работы. Нельзя игнорировать, впрочем, и способ прогрева, и применяемое оборудование.

Точный диапазон закалки устанавливается технологами индивидуально. Они также должны определить:

как долго выдерживать металл;

в какой среде его закаливать;

как остужать закаленную деталь.

От интенсивности прогрева зависит качество структуры металла. Поскольку сплав мало легирован, можно действовать быстро. Такой подход уменьшает потери углерода и падение прочности. Но и спешить чрезмерно не стоит, особенно в случае больших деталей с резко меняющимися сечениями в поперечнике. Неоднородный прогрев грозит закалочными трещинами и даже крошением проблемных мест, прежде всего кромок и угловых зон.

Наиболее равномерным процесс будет при предварительном прогреве в стартовых камерах. Там заготовки почти достигают температуры собственно закалки. Потом они уже перемещаются в основную часть печи. Самый быстрый способ прогрева — применение соляных расплавов, а самый медленный — электропечи.

Газовая среда занимает промежуточную позицию.

Поверхностная индукционная закалка практикуется редко. Такой подход оправдан только для изделий с малым поперечником. Обязательно учитывают состав атмосферы. В случае с газовыми печами время пребывания заготовки внутри минимизируют. Иначе поверхность металла может лишиться крайне важного углерода в критической степени.

Все, что нужно знать о стали У8 и У8А

Инструментальная сталь марок У8 и У8А относится к классу ножевых и применяется для создания клинков и лезвий. Её отличает повышенная прочность, благодаря чему сплав востребован при изготовлении режущих инструментов, включая бытовые ножи. Узнаем подробнее, что он собой представляет и каковы его основные особенности.

Состав и расшифровка

Маркировка стали У8 расшифровывается следующим образом:

- «У» указывает на присутствие углерода;

- «8» обозначает долю этого элемента в составе (в большинстве случаев его содержание варьируется в пределах от 0,76 до 0,84%).

Также в состав стали этой марки входят:

- кремний — 0,17-0,33%, который придает сплаву коррозионные стойкость и упругость;

- марганец — 0,17-0,33%, он способствует уменьшению пластичности и повышению твердости;

- никель — 0,25%, повышает устойчивость к окислению;

- хром — 0,2%, увеличивает прочностные характеристики, а также повышает стойкость к окислению;

- медь — 25%, она противостоит ржавчине.

Некоторые типы стали содержат в названии дополнительное обозначение в виде буквы «А». Оно указывает на повышенное качество сплава и минимальную концентрацию вредных компонентов: серы и фосфора. При этом концентрация фосфора не превышает 0,03%. Этот компонент делает сталь хрупкой, поэтому его количество должно быть минимальным. Присутствие серы составляет 0,28%. Это загрязняющий компонент, который повышает истираемость материала. Чтобы придать сплаву высокую твёрдость, его в процессе производства подвергают прерывистой закалке. После полного отжига деталь, нагретую до 800 градусов, охлаждают в воде до 400 градусов, после чего погружают в масло для окончательного охлаждения.

Эта процедура позволяет заметно замедлить скорость охлаждения. Таким образом, снижается количество внутренних напряжений и запускается мартенситное преобразование.

Плюсы и минусы

Как и любой другой сплав, стали У8 и У8А имеют свои достоинства и недостатки. Среди плюсов выделяют следующее.

- Идеальный углеродистый состав. Для любой стали рассчитывается показатель твердости по шкале Роквелла. Обычно он варьируется от 42 до 61 HRC. При этом чем выше данный параметр, тем более ломким и хрупким будет материал. В то же время и низкое значение нежелательно, поскольку такой материал нестойкий. Для стали У8 измеряемый показатель соответствует 58 единицам, что говорит об оптимальном балансе.

- Прочность. На долю железа в сплаве У8 приходится 97%. Это значит, что лезвия из него будут исключительно твердыми и крепкими, сломать их вручную практически нереально.

- Сохранение остроты. Благодаря присутствию углерода сталь приобретает высокие режущие свойства. Изделия, выполненные из У8, не нуждаются в заточке на протяжении многих месяцев. А даже если и возникает необходимость корректировки режущей поверхности, то для этого можно воспользоваться самыми простыми абразивными брусками.

- Высокое качество. При обработке сплава этой марки с любым другим металлом можно быть совершенно уверенным в том, что они не смешаются друг с другом и не сольются. Это значит, что качественные характеристики останутся неизменными.

- Минимальное количество дефектов. Изделиям из стали У8 не страшны вибрации и сильные механические удары. Даже при самых сильных воздействиях материал не будет растрескиваться.

- В составе стали У8 нет вторичных карбидов. Это указывает на высокую пластичность материала и его однородность. Кузнечная сварка позволяет быстро и просто получить из него оружие самого высокого качества. Неслучайно этот сплав востребован при создании шпаг. У8 можно обнаружить даже в дамасской стали, которая признана лидером в сегменте изготовления холодного оружия.

- Низкая себестоимость. У8 содержит минимальный уровень легированных добавок, поэтому цена её сохраняется в доступных пределах.

К недостаткам относят следующее.

- Подверженность коррозийным процессам. Если не осуществлять уход за стальными ножами из этого сплава, то на них очень быстро появляются трещины. Это связано с низкой концентрацией хрома в микроструктуре материала.

- Чувствительность к термической обработке. Отсутствие вторичных карбидов устанавливает ограничения на параметры термообработки: она допустима в узком температурном диапазоне. Превышение даже на 10-15 градусов может существенно ухудшить прочностные характеристики и вызвать утрату вязкости.

- Сплав У8 нельзя использовать при создании сварных изделий, а также для производства инструментов, которые будут эксплуатироваться в условиях повышенной нагрузки и нагрева. Это связано с низкой теплопроводностью материала.

- Пониженные плотность и вязкость без термообработки. Сами по себе стали углеродистой группы, не прошедшие дополнительную подготовку, обладает не столь высокими эксплуатационными параметрами.

Впрочем, поверхность легко подвергается обработке, поэтому придать ей необходимые физико-технические характеристики после нормализации не составит никакого труда.

Каждый тип стали отличается своими физико-техническими характеристиками. Остановимся подробнее на этих показателях.

Физические

К основным физическим параметрам сплава У8 относят:

- температура проведения закалки — от 780 до 850 градусов;

- предел текучести — на отметке 1230 МПа;

- временное сопротивление — 1420 МПа;

- относительное удлинение — 10%

- относительное сжатие — 38%;

- удельный вес — 7860 кг/куб. м.

Металл не утрачивает свою прочность и не становится ломким после выполнения отпуска. Отличается низкой свариваемостью. Инертен к флокенам.

Механические

Из базовых механических параметров можно обозначить следующее.

- Повышенная твердость. Инструменты, выполненные из этого сплава, служат длительное время без проведения дополнительной заточки.

- Теплостойкость. При выполнении механической обработки производится трение и, как следствие, нагрев. Сильное и стремительное повышение температуры зачастую вызывает перестройку кристаллической решётки и утрату твердости. Показатели теплостойкости стали устанавливают тот факт, что даже при сильном и продолжительном трении поверхности не перегреваются и не утрачивают свою твердость. У рассматриваемой инструментальной стали данный показатель сравнительно невысок.

- Пониженная восприимчивость к перевариванию и прилипанию. Если обработка заготовок производится на высоких подачах, то металлы могут вступить во взаимодействие. В результате прилипания качество получаемого изделия многократно снижается.

- Стойкость к растрескиванию. Зачастую возникает ситуация, когда в ходе обработки на сплав воздействует ударная нагрузка либо вибрационные колебания. Это приводит к появлению микротрещин в металлической структуре и повышению хрупкости. Сплав У8 с легкостью выдерживает подобные нагрузки.

- Высокие параметры вязкости. Это особенно актуально для создания инструментов, которые в силу своих эксплуатационных особенностей подвержены механическим ударам.

Типы выпуска

Сталь У8 получила широкое распространение на территории нашей страны. Металлообрабатывающие комбинаты производят её в следующих типах поставки:

- ленты, полосы, круги — ГОСТы 2283-79, 10234-77, 103-2006, 4405-75;

- горячекатаный и холоднокатаный листовой прокат — ГОСТы 1435-99, 2590-2006, 2591-2006, 2879-2006;

- прутки, которые могут быть калиброванными и шлифованными, — ГОСТы 1435-99, 14955-77, 1435-99, 7417-75, 8559-75, 8560-78.

- заготовки для ковки — ГОСТы 1435-99, 4405-75, 1133-71.

Аналоги

В зарубежных странах имеются свои аналоги сплавов У8 и У8А:

- 19152 (Чехия);

- СТ 80 (ЕС);

- SKC3 (Япония);

- W1-7 (США).

Отечественными заменителями выступают сплавы У10А, У10, а также У7А и У7. При этом нужно иметь в виду, что перечисленные типы сталей обладают схожими, но не идентичными технико-эксплуатационными, физическими и химическими характеристиками. Поэтому вопрос об их замене должен решаться в каждом конкретном случае с учетом технологических требований, предъявляемых к готовому изделию.

Сталь марки У8 используется для создания рабочей поверхности ножей и прочих режущих инструментов. Несмотря на то, что металл проявляет высокую стойкость к температурным воздействиям, этот сплав применяют для изготовления инструментов, которые в ходе эксплуатации не нагреваются, а это:

- зубила;

- колуны;

- молотки;

- стамески;

- топоры.

Материал востребован при создании многих других износостойких изделий. Он незаменим при выпуске слесарно-монтажных инструментов. Простейшие калибры, пружины, ролики и многие другие механизмы делаются именно из этого сплава. Ещё одна широко распространенная сфера использования металла — создание штампов. Инструментальная сталь У8 в отожженном состоянии отличается ударостойкостью и повышенной прочностью. Именно поэтому она идеальна для производства штампов.

Как свидетельствуют данные тестирования, в процессе нагревания У8 и У8А утрачивают свою стойкость к износу и прочность. Поэтому при изготовлении фальцев и резцов их не используют.

Свои особенности имеет и термическая обработка сплавов этой марки.

Отжиг

При определении режима отжига учитывают такие характеристики, как температуру обработки, механизм прогрева, габариты детали и принципы размещения металлической заготовки в термопечи. Максимальной эффективности термообработка сплава У8 достигает в случае размещения металлических заготовок на панели из асбеста в один ряд. При этом промежуток между отдельными заготовками должен быть больше трехкратного размера максимального параметра сечения. Длительность нагревания при температурном диапазоне от 1000 до 1200 градусов соответствует:

- для сечения величиной 2 см — 5,5 мин.;

- 3 см — 9 мин.;

- 4 см — 10,5 мин.;

- 5 см — 13,5 мин.;

- 7,5 см — 15,5 мин.;

- 10 см — 22 мин.

При продолжительном температурном воздействии на поверхности стали скапливается значительный объем углерода. Поэтому термообработку листов инструментальных сплавов обычно производят в среде инертного газа (углекислоты и аргона) либо в рабочих печах с опцией регулировки давления. Во всех остальных ситуациях скорость прогрева необходимо снизить на 20%. Наибольший результат температурное воздействие дает при выполнении процедуры по ступенчатой схеме. Для достижения оптимального эффекта от теплового воздействия предварительно производят нагрев до 500-550 градусов, а затем каждые 60 минут увеличивают нагрев на 100 градусов.

Заготовка должна находиться в помещении не менее трети необходимого времени отжига, затем ее отключают. При неполном отжиге качество сплава ухудшается. Чтобы устранить наклеп металла с готового изделия, изготовленного без тепловой обработки, нужно выполнить рекристаллизационный отжиг с последующим отпуском в солёной воде либо расплавленных солях. Такая мера обеспечивает легкость последующей механической обработки, устраняет внутреннее напряжение, снимает остаточные деформации и в целом улучшает структуру сплава. Для этого заготовку нагревают до 700 градусов и около часа выдерживает в печи. В результате этой обработки величина зерен уменьшается, а сами они распределяются в первичной микроструктуре равномерно.

Закалка

При соблюдении основных требований закалки сплава можно добиться повышения прочностных характеристик до 59-61 HRC и при этом сохранить все характеристики мартенситно-аустенитной структуры. К числу основных требований к технологии закалки относят следующее.

Отпуск

Отпуск сплава У8 считается финишной стадией термообработки после закаливания. Основное предназначение данного процесса состоит в завершении мартенситной трансформации, снятии внутренних напряжений, а также повышении параметров вязкости центральных элементов. Отпуск осуществляется в температурном режиме от 140 до 200 градусов в течение 2-4 минут: это обеспечивает максимальную твердость изделия. Если сталь нужна для производства измерительных инструментов, то необходимо снизить температуру до 95-170 градусов, а также повторить манипуляции после выполнения заточки и шлифования. В данном случае отпуск нужно выполнять в течение 2 часов при температуре в 330-350 градусов. Остывание производят в естественных условиях.

Правила ухода

Чтобы свести к минимуму развитие коррозионных процессов, после каждого применения необходимо правильно ухаживать за ножом. Нужно соблюдать следующие правила.

- Протирать насухо после работы и мытья.

- Обрабатывать машинным маслом или специальным защитным средством. Хороший эффект дает использование автопропироли: она обеспечивает создание плёнки, защищающей материал от влаги и загрязнений. В случае отсутствия средства можно использовать растительное масло, подойдёт гвоздичное или даже подсолнечное. Оно поможет поддерживать чистоту, но защитного слоя не создаст.

- Важно следить за тем, чтобы сталь У8 не вступала в реакцию с кислотами. В противном случае на поверхности появится серый налет.

Ножи из стали марки У8 станут идеальными помощниками в хозяйстве, также они пригодятся в походно-полевых условиях. Долговечность, сохранение остроты и прочности — вот основные преимущества этого материала. Из недостатков можно отметить только необходимость постоянной чистки оружия.

Конечно, это может испортить впечатление от ножа. Но если подобная обработка войдёт в привычку, то ножи из инструментальной стали У8 и У8А станут для вас настоящей находкой.

Сталь марки 65Г

Сталь марки 65Г вырабатывается по нормам ГОСТ 14959-2016, относится к конструкционным сплавам. Группа компаний «МеталлЭнергоХолдинг» изготавливает стали по регламенту, предлагает купить сортамент высокого качества в любых объемах, требуемых заказчику.

Состав стали и применение

Сплав марки 65Г изготавливается по нормам ГОСТ 14959-2016, который наследует регламент 1979 года, с поправками от 2019 года. Может служить заменителем таких сплавов как 70 и 70Г, 9ХС, 60С2, а также известных зарубежных аналогов – 1066, 66Mn4, 65Mn или 65G. В соответствии с нормами регламента состав марки определяется по следующей таблице:

Процентное соотношение компонентов

В соответствии с основной характеристикой в названии стали, она используется в первую очередь для создания пружин и рессор. Кроме прочего может быть применена в изготовлении корпусов подшипников и различных элементов легковых и грузовых автомобилей. Объединяет такие компоненты и узлы повышенные требования к износоустойчивости и сфера работы, исключающая ударные нагрузки.

Для вырабатываемого типа стали характерны особые физические и механические параметры. Так благодаря составу материала он обладает следующими свойствами:

- не применяется для сварных конструкций;

- склонен к отпускной хрупкости;

- обладает малой флокеночувствительностью;

- предел кратковременной прочности от 640 до 1180 МПа;

- предел текучести – не менее 785 МПа;

- удлинение на разрыв от 8 до 12 процентов.

Кроме прочего модуль упругости снижается при нагревании, как и коэффициент теплопроводности – от 37 до 28 Вт/(м*град). Твердость увеличивается при наличии дополнительной обработки отжигом или термически. ГК «МеталлЭнергоХолдинг» предлагает качественный сортамент – надежная, соответствующая регламенту сталь марки 65Г.

Применение стали 65Г и термообработка изделий: пружины спиральные, листовые и пружинные шайбы делают из стали 65Г и других пружинно-ресорных сталей. Для изготовления пружин применяют пружинную сталь. Твёрдость пружин находится в пределах Rc = 40-50, а пружинных шайб Rс = 40-48. При приёмке пружины проверяют на твёрдость и на упругость. Метод проверки должен, по возможности, приближаться к фактическим условиям работы пружин (растяжение, сжатие или изгиб).

Пружины, изготовленные из термически обработанной (патентированной) проволоки или ленты классов Н, П и В, проходят дополнительный отпуск при температуре 250-350° для снятия внутренних напряжений, возникших при их изготовлении, и для повышения упругих свойств проволоки.

Отпуск пружин лучше всего производить в селитровых ваннах в течение 5-10 мин., в зависимости от сечения материала. При отпуске в нефтяных или электрических печах следует особое внимание обращать на равномерность нагрева. Время отпуска в этих печах 20-40 мин.

Пружины, изготовленные из отожжённой стали, подвергают закалке и отпуску. В случае изготовления пружин из проволоки диаметром более 6 мм перед закалкой производят высокий отпуск при температуре 670-720° для устранения наклёпа, явившегося результатом холодной навивки. Пружины, навиваемые нагорячо, перед закалкой проходят нормализацию.

Для нагрева под закалку пружины помещают в камерные печи или соляные ванны, нагретые до требуемой температуры. Во избежание деформации пружины крупных размеров нагревают в специальном приспособлении.

Мелкие пружины в печь загружают на противне. Выдержка в печи должна быть наименьшая - для предотвращения окисления и обезуглероживания. Для уменьшения времени пребывания в печи мелкие пружины кладут на предварительно нагретый противень. При отсутствии в печи защитной атмосферы пружины упаковывают в изолирующую среду или же забрасывают в печь небольшие количества древесного угля. Охлаждают пружины в масле. Охлаждать пружины в воде во избежание появления трещин не рекомендуется. В случае необходимости закалки в воде выдержка должна быть не более 2-3 сек. с последующим охлаждением в масле.

Перед отпуском пружины очищают от масла промывкой в содовом растворе или тщательной протиркой в опилках. Не удалённое с пружин масло при отпуске вспыхивает и изменяет условия отпуска, что приводит к неравномерному нагреву и заниженной твёрдости. Температура отпуска 300-420°. Отжиг крайних витков производится в свинцовой ванне.

Крупные пружины перед отпуском надевают на трубы для устранения коробления.

Следует обратить внимание на поверхность материала, идущего для изготовления пружин. Риски, волосовины и прочие дефекты ведут к образованию трещин, а обезуглероженный слой - к уменьшению упругих свойств пружины.

Весьма часто антикоррозийные покрытия, применяемые для ряда пружин, придают им хрупкость вследствие насыщения металла водородом во время травления и в процессе покрытия. Особенно это заметно на пружинах из проволоки или ленты малого сечения. Эта хрупкость, называемая травильной или водородной, устраняется нагревом готовых пружин в масле, глицерине или сушильном шкафу при температуре 150-180° в течение 1-2 час.

Однако при длительном травлении металл насыщается водородом настолько сильно, что указанная температура не устраняет хрупкости и пружины необходимо отжигать. Во избежание глубокого наводороживания пружины из тонкой проволоки или ленты перед покрытием не следует травить, а нужно подвергать их пескоструйной очистке и после Покрытия нагревать, как указано выше.

Сталь 65Г, основные характеристики, особенности использования

Характеристика материала сталь 65Г.

| Марка стали | сталь 65Г |

| Заменитель стали | сталь 70, сталь У8А, сталь 70Г, сталь 60С2А, сталь 9ХС, сталь 50ХФА, сталь 60С2, сталь 55С |

| Классификация стали | Сталь конструкционная рессорно-пружинная ГОСТ 14959-79 (сталь пружинная) |

| Применение стали 65Г | пружины, рессоры, упорные шайбы, тормозные ленты, фрикционные диски, шестерни, фланцы, корпусы подшипников, зажимные и подающие цанги и другие детали, к которым предъявляются требования повышенной износостойкости, и детали, работающие без ударных нагрузок. |

Химический состав в % материала сталь 65Г

| C | Si | Mn | Ni | S | P | Cr | Cu |

| 0.62 — 0.7 | 0.17 — 0.37 | 0.9 — 1.2 | до 0.25 | до 0.035 | до 0.035 | до 0.25 | до 0.2 |

Температура критических точек материала сталь 65Г

| T | E 10 — 5 | a 10 6 | l | r | C | R 10 9 |

| Град | МПа | 1/Град | Вт/(м·град) | кг/м 3 | Дж/(кг·град) | Ом·м |

| 20 | 2.15 | 37 | 7850 | |||

| 100 | 2.13 | 11.8 | 36 | 7830 | 490 | |

| 200 | 2.07 | 12.6 | 35 | 7800 | 510 | |

| 300 | 2 | 13.2 | 34 | 525 | ||

| 400 | 1.8 | 13.6 | 32 | 7730 | 560 | |

| 500 | 1.7 | 14.1 | 31 | 575 | ||

| 600 | 1.54 | 14.6 | 30 | 590 | ||

| 700 | 1.36 | 14.5 | 29 | 625 | ||

| 800 | 1.28 | 11.8 | 28 | 705 | ||

| T | E 10 — 5 | a 10 6 | l | r | C | R 10 9 |

Технологические свойства материала сталь 65Г

| Свариваемость: | не применяется для сварных конструкций. |

| Флокеночувствительность: | малочувствительна. |

| Склонность к отпускной хрупкости: | склонна. |

Зарубежные аналоги материала сталь 65Г Внимание! Указаны как точные, так и ближайшие аналоги.

Обозначения:

| Механические свойства : | |

| sв | — Предел кратковременной прочности , [МПа] |

| sT | — Предел пропорциональности (предел текучести для остаточной деформации), [МПа] |

| d5 | — Относительное удлинение при разрыве , [ % ] |

| y | — Относительное сужение , [ % ] |

| KCU | — Ударная вязкость , [ кДж / м 2 ] |

| HB | — Твердость по Бринеллю , [МПа] |

| Физические свойства : | |

| T | — Температура, при которой получены данные свойства , [Град] |

| E | — Модуль упругости первого рода , [МПа] |

| a | — Коэффициент температурного (линейного) расширения (диапазон 20 o — T ) , [1/Град] |

| l | — Коэффициент теплопроводности (теплоемкость материала) , [Вт/(м·град)] |

| r | — Плотность материала , [кг/м 3 ] |

| C | — Удельная теплоемкость материала (диапазон 20 o — T ), [Дж/(кг·град)] |

| R | — Удельное электросопротивление, [Ом·м] |

| Свариваемость : | |

| без ограничений | — сварка производится без подогрева и без последующей термообработки |

| ограниченно свариваемая | — сварка возможна при подогреве до 100-120 град. и последующей термообработке |

| трудносвариваемая | — для получения качественных сварных соединений требуются дополнительные операции: подогрев до 200-300 град. при сварке, термообработка после сварки — отжиг |

Очень часто возникает вопрос, из какого материала выполнены клинки мастерской «Зброевы фальварак». На данный момент у нас имеется две галереи, в которых хранятся образцы нашего клинкового оружия, выполненные из высокоуглеродистой стали:

Оружейная галерея: Одноручные, двуручные, полутораручные мечи (сталь)…

Оружейная галерея: Ножи, кинжалы, даги и им подобное (сталь) ….

Какая же сталь, используется при изготовлении мечей? — В нашем случае — это сталь 65г. Данная сталь является разновидностью пружинно-рессорной стали, из нее производят: рессоры, пружины, упорные шайбы, тормозные ленты, фрикционные диски, шестерни, фланцы, корпусы подшипников, зажимные и подающие цанги и другие детали, к которым предъявляются требования повышенной износостойкости. Заменителями данной стали выступают: сталь 70, сталь У8А, сталь 70Г, сталь 60С2А, сталь 9Хс, 50ХФА, сталь 60С2, сталь 55С2.

Основным лигирующим элементом данной стали является марганец, он содержится в количестве 0.90-1.20 %. Марганец в стали 65г предназначен:

Во-первых, для устранения окислов железа, которые образуются при производстве литой стали — обыкновенно вводят в жидкий металл некоторое количество марганца, в виде зеркального чугуна или ферромангана. Часть марганца зеркального чугуна раскисляет окислы и переходит в шлак, часть же остается в стали в виде соединения с железом или просто как механическая примесь.

Во-вторых марганец увеличивает твердость, повышает предел упругости и сопротивление разрыву, а кроме того уплотняет сталь, что для пружинно-рессорной стали имеет важное значение. Данные свойства имеют такое же значение для лезвия меча.

Кроме марганца, в стале 65г в значительном количестве содержиться: кремний (0.17-0.37 %) и хром (не более 0.25 %) Кремний значительно повышает упругие свойства стали, но несколько снижает ударную вязкость. Хром в свою очередь, затрудняет рост зерна при нагреве, повышает механические свойства стали при статической и ударной нагрузке, повышает прокаливаемость и жаростойкость, режущие свойства и стойкость на истирание. При значительных количествах хрома сталь становится нержавеющей и жаростойкой. Так же в данной стали присутствуют и вредные вещества, такие как форфор и сера, данные примеси, отрицательно сказываются на качестве сталей, но в современном мире при производстве металла данные примеси стали постоянным сопутствующим элементом всех металлов. Благо, сталь 65г, содержит много марганца, который в значительной степени устраняет серу и форфор из стали.

Конечно данная сталь не идеальна для меча, однако сталь 65Г, это сталь с повышенной прочностью, вязкостью и сопротивляемостью изнашиванию (при относительной дешевизне). Что и требуется для турнирного (ТУРНИРНОГО) оружия. А булатом и дамаском во все времена на турнирах не пользовались.

Хочется отметить что износостойкость, вязкость и прочность, это тот особый комплекс условий которые нужны для хорошего клинка. В ходе дискуссий о лучших сталях для клинков – высказываются мнения о других вариантах (как правило для ножей). Указываются различные стали с прекрасными свойствами.

Все стали, требуют правильной термической обработки, так зачастую более качественные стали не подходят для турнирного оружия из-за сложных требований термической обработки. Клинки из не правильно закалённой стали ломаются и крошатся. В то время, как процесс обработки стали 65г, отработан на многих производствах и досконально изучен термистами.

Именно поэтому, мастерская “Зброевы фальварак” производит свои мечи из стали 65г, единственным отрицательным свойством которым обладает сталь 65г, является подверженность коррозии. Однако, это свойство исторично и является прямым отличием от современных порошковых имитаций оружия и нержавеющих ножевых сталей.

Какие материалы могут быть использованы для производства клинков:

Хочется отметить: чем меньше клинок, тем больше возможностей для вариаций марок стали, так как на малом клинке, различные технологические недостатки могут не иметь значения в отличии от меча.

Например нож из ШХ15, будет резать и рубить, но меч или длинный нож, может просто напросто “лопнуть”, сломаться из-за хрупкости данной стали.

И так, сталь ШХ-15 (подшипниковая сталь) применима для клинков, однако требует очень качественной термической обработки, при нагрузках на изгибание может лопнуть, что особенно характерно для мечей из такой стали. Там где 65г погнется и выпрямится, шх-15 может сломаться. Кроме того, данная сталь является редкой и сложно технологичной.

ШХ-15, пример от мастера-кузнеца с форума ostmetal.info: Сделал еще три клинка из ШХ15, поэкспериментировал еще с просто полосами — недоволен слишком, на мой взгляд, большой хрупкостью. Если на клинке из 65Г я могу повиснуть (а вешу я 82 кг) и еще ногами поболтать, при этом не остается никакой остаточной деформации, то полосу из ШХ15 толщиной 3мм можно в тисках сломать руками. Причем, прогибается ну только-только гадусов на 20-30.

Сталь Р6М5 является неплохой сталью, например для ножа. Однако требует высокого качества термической обработки.

Сталь Р6М5, пример от мастера-кузнеца с форума ostmetal.info: Р6М5 — очень даже неплохая сталь но её нужно грамотно отпустить и потом также грамотно закалить , главное не перекалить — будет хрупкая А также грамотно нагреть и грамотно отковать.

Сталь Р6М5, пример от мастера-кузнеца с форума Ганза: Р6М5 со своими задачами справляются великолепно, но по твердой древесине заворачиваются. Ржавеют умеренно. Третий вариант ножа из стали Р6М5, решил сделать как есть. Т.е. кузнец отковал и отдал, я с ним ничего не делал, только обточил. Результат — он с трудом точится на брусках, хорошо на алмазе. С лимонными косточками справляется, но не так хорошо. Но вот заточку держит не так долго. По твердому дереву тоже хорош. Банки вскрывает. РК чуть-чуть подседает. Так вроде бы по ощущениям — нож близок к идеалу для туристических и охотничьих целей. Наверное, недостаток — остаточный аустенит, т.к. кузнец ест-но не проводил трехкратный отпуск.

95х13, 95Х18, 110х18 (нержавейки) — довольно капризна при термообработке и не все производители умеют это качественно делать. 95Х18Ш была наиболее популярной сталью для производства ножей высокого класса в середине 90-х годов. Однако со временем выявился недостаток – лезвие практически не подлежит заточке… Сталь 110Х18 МШД имеет большее содержание углерода, больше износостойких по концентрации добавок (типа молибдена и кремния), можно произвести закалку до большей твердости, чем 95Х18Ш… и она лучше точиться, чем 95Х18Ш.

65Х13 – прекрасна для ножей, требует правильной термической обработки.

Х12, Х12М, Х12МФ, Х12Ф1 — доступные стали, не сильно подверженные коррозии, т.е. не ржавеющие при минимальном уходе за клинком. Очень хороши штамповые, а если их еще термоциклировать то выходят очень хорошие клинки. Однако ковать их трудно, особенно вручную, куется в относительно узком диапазоне, склонны к образованию трещин при ковке, при перегреве выше 950 ‘C может запросто рассыпаться под ударами…

У8, У10,У12 – при правильной обработки получаются неплохие ножи.

9ХС — хорошо куется и многое прощает в обработке, ржавеет.

Сталь 65г, для изготовления ножей

Отзывы1, охотники: марка 65Г — углеродистая сталь. Всё хорошо: заточку держит, но ржавеет

Отзывы 2, охотники: у меня был нож 65Г самоделка 57 единиц не хрупкий и заточку держал. Хрупкость от неправильной термички.

Из стали 65г, изготавливают ножи такие личности как: мастер-ножевик Титов , мастер-ножевик Иннокентий Татаринов , предприятия производители ножей: ООО ПП «Кизляр» , так со слов директора ООО ПП «Кизляр» Евгения Владимировича Орлова: Наше предприятие принято в Ассоциацию народных художественных промыслов России. А с 1996 года оно предлагает покупателю современное украшение: авторское оружие, выполненное лучшими российским мастерами на высочайшем художественном уровне. Взять, к примеру, клинки изделий. Они изготавливаются сегодня из коррозионно-стойких и высоколегированных сталей (65X13, 95X18, 110Х18МШ9 и 65Г). Так же, среди производителей ножей из стали 65г, можно отметить НОКС-Импекс . Ко-всему, можно добавить и нашу мастерскую. Так как именно из стали 65г, мы делаем наши кинжалы, ножи.

Исходя из вышеперечисленных доводов, наша мастерская считает оправданным и верным изготовление мечей, сабель, шпаг, кинжалов из стали 65г, для целей исторической реконструкции. Отработанная технология производства меча, правильно подобранная сталь, являются залогом его длительного и приятного использования…

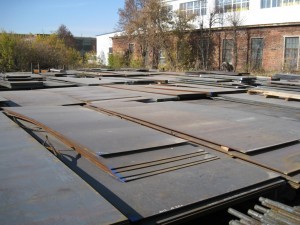

Сталь 65г может поставляться на рынок в следующих вариантах.

Сталь в виде листа:

Сталь 65г от 0.5 мм. до 2 мм. — холоднокатаная, сталь 65г от 3 мм. и более — лист горячекатаный.

| 1 | Лист конструкционный г/к Ст65Г | 3х1250х2500 |

| 2 | Лист конструкционный г/к Ст65Г | 4х1500х6000 |

| 3 | Лист конструкционный г/к Ст65Г | 5х1500х6000 |

| 4 | Лист конструкционный г/к Ст65Г | 6х1500х6000 — ZF |

| 5 | Лист конструкционный г/к Ст65Г | 8х1500х6000 |

| 6 | Лист конструкционный г/к Ст65Г | 10х1500х6000 |

| 7 | Лист конструкционный г/к Ст65Г | 12х1500х6000 |

| 8 | Лист конструкционный г/к Ст65Г | 14х1500х6000 |

| 9 | Лист конструкционный г/к Ст65Г | 16х1500х6000 |

| 10 | Лист конструкционный г/к Ст65Г | 20х1500х6000 |

| 11 | Лист конструкционный г/к Ст65Г | 25х1500х6000 |

| 12 | Лист конструкционный г/к Ст65Г | 30х1500х6000 |

| 13 | Лист конструкционный г/к Ст65Г | 40х1500х6000 |

| 14 | Лист конструкционный г/к Ст65Г | 50х1500х6000 |

| 15 | Лист конструкционный г/к Ст65Г | 60х1500х6000 |

Другим распространенным видам продукции компаний торгующих металлом 65г, является — круг. ГОСТ 14959-79; ДСТУ 4738:007 (ГОСТ 2590-2006).

| Наименование | Марка стали | Размер, мм |

| Круг | 65Г | 10 |

| Круг | 65Г | 12 |

| Круг | 65Г | 14 |

| Круг | 65Г | 16 |

| Круг | 65Г | 18 |

| Круг | 65Г | 20 |

| Круг | 65Г | 22 |

| Круг | 65Г | 24 |

| Круг | 65Г | 26 |

| Круг | 65Г | 28 |

| Круг | 65Г | 30 |

| Круг | 65Г | 32 |

| Круг | 65Г | 34 |

| Круг | 65Г | 36 |

| Круг | 65Г | 38 |

| Круг | 65Г | 40 |

| Круг | 65Г | 42 |

| Круг | 65Г | 44 |

| Круг | 65Г | 46 |

| Круг | 65Г | 48 |

| Круг | 65Г | 50 |

| Круг | 65Г | 52 |

| Круг | 65Г | 54 |

| Круг | 65Г | 56 |

| Круг | 65Г | 58 |

| Круг | 65Г | 60 |

| Круг | 65Г | 62 |

| Круг | 65Г | 64 |

| Круг | 65Г | 65 |

| Круг | 65Г | 70 |

Проволока 65г сталь, с данной проволокой успел поработать и я , когда изготавливал свою кольчугу. Ее тяжело закручивать, резать и работать. Однако сделав изделия с подобной проволоки вы получите все преимущества того, что значит пружин-рессорный металл.

Механические свойства пружинной проволоки:

| Диаметр проволоки 65г сталь, мм | Временное сопротивление разрыву, Н/мм2 (кгс/мм2) | ||

|---|---|---|---|

| Класс проволоки | |||

| 1 | 2 | 3 | |

| Проволока 65г — 0.50 | 265-300 | 220-265 | 170-220 |

| Проволока 65г — 0.60 | 265-300 | 220-265 | 170-220 |

| Проволока 65г — 0.63 | 260-295 | 220-260 | 170-220 |

| Проволока 65г — 0.70 | 260-295 | 220-260 | 170-220 |

| Проволока 65г — 0.80 | 260-295 | 215-260 | 170-215 |

| Проволока 65г — 0.90 | 255-285 | 215-255 | 165-205 |

| Проволока 65г — 1.0 | 250-280 | 210-250 | 160-210 |

| Проволока 65г — 1.2 | 240-270 | 200-240 | 155-200 |

| Проволока 65г — 1.4 | 230-260 | 195-230 | 150-195 |

| Проволока 65г — 1.6 | 220-250 | 190-220 | 145-190 |

| Проволока 65г — 2.2 | 195-220 | 170-195 | 135-170 |

| Проволока 65г — 2.5 | 185-210 | 165-190 | 130-165 |

| Проволока 65г — 2.8 | 180-205 | 165-190 | 130-165 |

| Проволока 65г — 3.0 | 175-200 | 165-190 | 130-165 |

| Проволока 65г — 3.6 | 170-195 | 180-155 | 125-155 |

| Проволока 65г — 4.0 | 165-190 | 150-175 | 120-150 |

| Проволока 65г — 8.0 | — | 125-145 | 105-125 |

Читайте также: