Сталь cpm 15v для ножей характеристики

Обновлено: 09.05.2024

Не понятно, а зачем снижать твёрдость? Она крошится при 63 HRC что ли? Тогда не понятно зачем такая сталь нужна и за такие деньги?

тада встречный вопрос - нафига вам 63 роквеля?

Вот у меня кухонные ножи из 35VN в обухе 2 мм, очень тонко сведенные, и не крошатся, при попадании на тарелку мнутся. Уже пару лет использую.

да, при повышенной твердости она будет склонна к выкрашиванию.

при 61й единице она будет нормально эксплуатироваться.

не нужна такая сталь за такие деньги - берите 65Г или СТ 20.

есть стали которые вязкие при 67 HRC. но дороже.

в чем вопрос то?

типа мазда3 не едет 300 кмч, так почему она такая дорогая, запор тоже столько не едет за меньшие деньги.

Originally posted by duke9898:

Не понятно, а зачем снижать твёрдость? Она крошится при 63 HRC что ли? Тогда не понятно зачем такая сталь нужна и за такие деньги?

S35VN - та самая знаменитая сталь на китайских кастомах!

63 ед. твердости - это все равно что 6 миллиардов китайцев. Ни к чему.

Может не в тему, но спрошу, давно вопрос терзает просто: Вот высокая твердость все таки способствует долговечности заточки или нет? короче, тут про конкретную сталь обсуждение, допустим берем два клинка этой цэпээмщины, одинаковые по всем пунктам ТТХ, но разные по твердости, допустим 58 единиц и 63. Вопрос: та что тверже, дольше будет оставаться твердой, в примерно одинаковом режиме эксплуатации?

А если хотите действительно правдивый ответ получить, то он будет звучать - "не все так просто".

Простейший пример. Берём один кухонник. Представляем, что он сделан из алмаза, либо из бронзы.

Вопрос - что лучше для нарезки хлеба?

Для каждой стали есть свой оптимальный уровень твёрдости : для одной 55 единиц много для другой 67 в самый раз . Всё зависит от задач ,геометрии,навыков пользователя и искусства термиста .

Об этом много говорилось, повторю еще раз: имеет значение не твердость сама по себе, а то как эта твердость была получена. Два ножа вырезанные из одного куска железа, имеющие одинаковую твердость, но полученную разным путем, могут значительно отличаться как по режущим свойствам, так и по механике. Но могут отличаться совсем немного, это в определенной мере зависит и от марки стали.

Да, что касается указанной в названии темы стали, то заказал несколько вариантов закалки, взяв сырые полосы, - от первички (масло, селитра) до вторички без бубнов. Просил 61 ед. Разные приборы показывали от 60 до 61 ед. в итоге.

Сталь понравилась, хорошо держит заточку по костям и шкуре кабана. Разницы между способами закалки не понял. Никаких намеков на сколы нет. Неверное, можно было бы и 62-63 ед. делать.

мне показалось, что при 60-61 ед твердости, 35ка лучше справляется с ударной нагрузкой. работал с этой железкой не много, но был повод немного "побатонить"

..но железка безусловно достойная!

Если сравнивать с ближайшими аналогами

S35VN, S30V, M390, Elmax, то S35VN просто не имеет права на жизнь, ну или это право очень ограничено ценой. Она самая дорогая в этой линейке и стоит уже как S90V - железка другого класса. Самое лучшее соотношение цены со свойствами в линейке аналогов у Элмакса. Лучший комплекс свойств - у М390. А у S35VN - раздувание щёк и излишняя цена.

Порошковая сталь - аморфный металлический сплав, более известный любителям ножей под аббревиатурой СРМ ----------

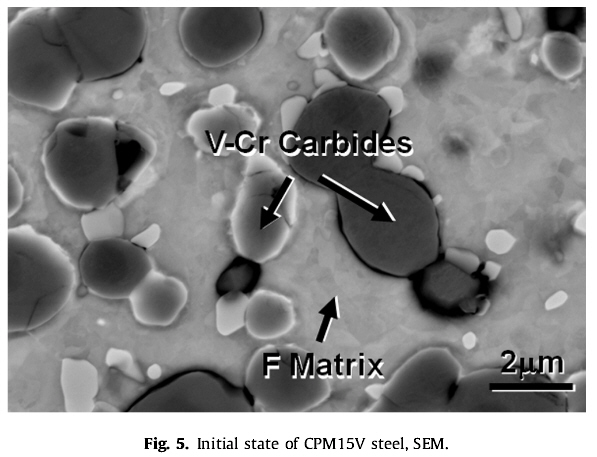

С технологической точки зрения, процесс изготовления порошковых сталей выглядит так: расплавленная сталь подается через сопло очень маленького диаметра и на выходе распыляется струей сжатого инертного газа на микроскопические капельки, которые очень быстро затвердевают, превращаясь в металлические гранулы. Эти гранулы оседают внутри магнитного цилиндра. Образовавшиеся металлические крупинки имеют сферическую форму. Каждая такая частица является, по сути, микроскопическим металлическим слитком, затвердевшим так быстро, что процесс выделения отдельных химических элементов и их кристаллизации в группы был остановлен на начальной стадии Благодаря маленькому размеру и быстрому охлаждению металлических частиц, структура карбидов, образующихся в процессе отвердевания гранул, чрезвычайно тонка. Карбиды, образовавшиеся в результате применения СРМ-процесса, сохраняют такую структуру и после проката стали. Далее металлический порошок прессуется под очень высоким давлением до образования субстанции, микроструктура которой однородна (гомогенна) и состоит из мельчайших металлических гранул, а 'колонии' карбидов равномерно распределены по всему объему стали. Полученная сталь может прокатываться традиционным способом, так же как и серийные марки стали, в результате чего достигается ее повышенная прочность.

СРМ S30V - коррозионностойкая сталь, 'сбалансированная' в химическом смысле так, чтобы обеспечить оптимальное выделение и кристаллизацию карбидов, которые в дальнейшем придают стали повышенную износостойкость без серьезной деградации прочности и ударной вязкости. СРМ S30V разработана специально для удовлетворения потребности ножевой индустрии в качественной стали с очень высокими

Взглянув на данные о химическом составе СРМ S30V (содержание углерода-1,45%, хрома- 14%, ванадия 4% и моли6дена 2%), становится ясно, что главной целью при разработке этой стали было достижение оптимального сочетания высокой износостойкости, прочности и коррозионной стойкости. Присутствие карбидов ванадия (до 4% объема стали) наряду с карбидами хрома (более 10% объема стали), позволяет иметь на режущей кромке участки сверхвысокой твердости.

СтальCPM-D2 является экспериментальной сталью, поэтому производитель Crucible изготовил только одну партию. Она была использована при производстве ножей такими компаниями, как Spyderco и Kershaw и имеет точно такие же стандарты D2, за исключением того, что она произведена с использованием порошкового процесса. Согласно данным производителя (цитата): "п роцесс CPM улучшил прочность, обрабатываемость и устойчивость к коррозии".

CPM 154 - это CPM-производная стандарной версии стали Crucible 154 CM. Процесс производства CPM заключается в равномерное распределение карбидов в материале, в результате чего сталь CPM 154 легче поддается шлифовке и полировке, а также более прочная, чем обычная сталь 154 СМ. По сравнению со сталью 440C сталь CPM 154 более устойчива к коррозии, износостойка и тверда, а также, обладает более высокой прочностью. В ножевом пр-ве она лучше держит заточку и более стойкая к выкрашиванию, чем 440C.

Сталь CPM S35VN

CPM S35VN является мартенситной нержавеющей сталью и разработана как улучшенный вариант CPMS30V по ударной вязкости. Кроме того, данную сталь легче обрабатывать и полировать, чем CPMS30V. Её химический состав сбалансирован таким образом, чтобы образовались карбиды ниобия ванадия и хрома. Это делает CPM S35VN на 15-20% тверже, чем CPMS30V без потери износостойкости. Улучшенная прочность CPMS35VN делает ее более устойчивой к выкрашиванию. Карбид ванадия и карбид ниобия по износостойкости эффективнее, чем карбид хрома, поэтому сталь лезвия лучше держит кромку по сравнению с обычными высокохромированными сталями, такими как 440С и D2.Процесс CPM позволяет производить очень однородную, высококачественную сталь, которая характеризуется превосходной стабильностью, однородностью и жесткостью по сравнению со сталями традиционного производства плавок.

Состав стали :

С (Углерод) 1,72%

Cr (Хром) 17,8%

V (Ванадий) 2,99%

Mn (Магний) 0,27%

Si (Кремний) 0,8%

Mo (Молибден) 0,99%

Мg 0,35%

Ni 0,15%

W 0,11%

Марка стали ELMAX является высокоизносоустойчивой сталью с легирующими добавками. Благодаря высокому процентному содержанию хрома, ванадия, молибдена она обладает высокой прочностью на сжатие, коррозионной стойкостью и отличной формоустойчивостью (сопротивление к деформации вследствии меняющихся условий внешней среды).

Большинство сталей с большим процентным содержанием углерода в составе сплава с имеют невысокую коррозионную стойкость, но ELMAX является исключением. Своеобразное сочетание полезных свойств стали ELMAX объясняется применением в её производстве современных процессов порошковой металлургии.

Важным является то, что благодаря высокому содержанию в составе сплава хрома (18%) и молибдена (1%) сталь ELMAX очень хорошо подходит для изготовления из неё режущих частей инструментов, которые по назначению должны постоянно контактировать с влагосодержащими продуктами питания.

Кроме этого, клинок из стали ELMAX обладает полезным свойством сверхстойкости режущей кромки. Достигается это благодаря специальному этапу дополнительной обработки, суть которой заключается в упрочнении микроструктуры сплава вследствии уменьшения размеров зёрен карбидов.

Сталь ELMAX закаливается примерно до 60 единиц по шкале Роквелла, при этом порошковая металлургия придает ей свойства, которых не имеют многие другие стали используемые в производстве клинков ножей. Это лучшая пластичность (повышение стойкости к излому), ударная вязкость, твёрдость, износоустойчивость и устойчивость к коррозии. Кроме того, клинок из стали ELMAX хорошо поддаётся полировке, в результате чего поверхность клинка приобретает зеркальную особенность. Резюмируя всё вышесказанное, можно без преувеличения с уверенностью отнести сталь ELMAX к выдающимся разработкам ножевой индустрии современности.

Нержавеющая сталь M390 Bohler и лезвие из него обладают сверх высокой производительностью, превосходной режущей способностью и износостойкостью из-за её структуры с высокой концентрации ванадия и карбидов хрома. Уникальный порошковый металлургический процесс производства способствует равномерному распределению карбида в остальных балансирующих химических элементах стали, что делает сталь M390 очень популярную, среди пользователей и ножеделов.

Сталь M390 используется в хирургических режущих инструментах, скальпелях, пилках, ножах и приборах, принципиально требующих высоких характеристик и свойств. Если сталь M390 используют для изготовления ножа, клинок точно будет обладать повышенной коррозионной стойкостью, так как в составе стали очень высокая концентрация хрома. Также стоит отметить, что данная сталь широко используется в промышленности для производства различных бурильных установок и машин, выполняющих сложный процесс сверления твёрдых материалов.

Вязкая порошковая сталь , специально разработана Diado Steel Company для режущих инструментов. Она содержит 3% углерода, 20% хрома, 1% молибдена, 0,3% ванадия и может быть закалена до 63 -66 HRC без повышения хрупкости.

Японская коррозионностойкая сталь производства Daido Steel Co., LTD с 1.2% углерода, 14% Cr; 3% Mo; 1% V. Используется в производстве ножей.

(Имеет тот же состав что и Cowry X) - высокоуглеродистая инструментальная порошковая сталь производства корпорации Hitachi Metals (Япония), разработанная на основе технологии аморфных металлических сплавов, используемая в изготовлении ножей. Состав: C: 2.90-3.00%; Si: 0.35; Cr: 19.00-20.50%; Mo: 0.90-1.00%; V: 0.25-0.35%

Высокоуглеродистая инструментальная сталь производства корпорации Hitachi Metals (Япония), разработанная на основе технологии аморфных металлических сплавов, используемая в изготовлении ножей. Состав стали является коммерческим секретом корпорации Hitachi Metals.

Нержавеющая сталь производства Takefu Special Steel Co.,Ltd. Состав: C 0.95-1.05%; Cr 13.00-15.00; Mo 0.20-0.40%; Ni 0.25% . Обычно закаливается до 58 - 61 HRC. Компания Cold Steel утверждает, что VG-1 обладает лучшими характеристиками по заточке, удержанию режущей кромке и прочностью чем стали 440C, VG-10 и ATS-34, другие говорят, что VG-1 просто дешевле. VG-1 часто используют для изготовления кухонных ножей, парикмахерских ножниц и для лезвий станков пищевой промышленности.

этож даже не вопрос. снижать твердость от чего?

со скольки?

реально же не понятно.

крошится ли она при 63х? человеку лень глянуть даташит?

зачем ее вообще калить до 63х? откуда возник этот вопрос?

на последний вопрос отвечу сам.

любая сталь нужна. кому-то и для чего-то. цена на нее зависит сугубо от рынка.

хотя ответил, наверно, все равно в пустоту.

Просто панабижали умные дядьки, вот тс и слился.

Два года назад:

- я сделал нож из S35VN. Форум кричит - ух ты!

В наши дни:

- я сделал нож из S35VN. Форум шумит - падумаешь, нашел чем удивить.

это несомненно очень достойная сталь. Просто мое мнение, что слишком дорога. За эти деньги можно купить сталь лучше, или даже лучше и дешевле.

Ржавеющий Ванадис нельзя сравнивать с нержей. Элмакс вряд ли одноклассник более поздним порошкам.

М390 не имеет такого запаса против сколов, как С35ВН при одинаковой твердости.

Ну, такие впечатления сложились у меня из того, что было в эксплуатации.

Разница в цене стали на фоне общей цены готового ножа ничтожна.

Короче, на сегодня мне не удалось сколоть при грамотной, но жесткой эксплуатации, С35ВН.

*прим.

А Ванадис удалось даже сломать пополам при тех же условиях.

более поздним это как? S35VN - порошковый передел первого поколения, а Elmax - третьего. Порошок вообще не бывает на воздухе. Это самая современная сталь. И углерода и хрома больше, чем в S35VN. Элмакс в группе нержавеек с 3. 4% ванадия самая вязкая сталь. И хрома и углерода в элмаксе и М390 больше, чем в S35VN

Я не разбираюсь в сталях, только на уровне пользователя.

Ну, и опираюсь на то, что написано другими. Например, Баликоевым:

"Фактически, по составу, сталь является 3%V версией стали 440С, и, в некотором роде, предшественницей M390 и 'бабушкой' Vanax 35. Сталь уже довольно давно присутствует на рынке и достаточно популярна. По стойкости несколько уступает M390 и примерно соответствует CPM S30V."

Ваше мнение противоречит этому мнению. Уж простите великодушно, мне-то как разобраться, кому доверять?

Собственного представления об Элмаксе не имею, как-то сразу пропустил ее как "старую".

Наше мнение друг другу и не противоречит - первое поколение и есть бабушка третьего

М390 и Элмакс - почти одна и та же сталь, выпускаемая разными заводами одного концерна.

Баликоев:

- Элмакс - предшественница М390. (так понимаю, одна первого, вторая - второго поколения. Во всяком случае они РАЗНОГО поколения, причем М390 более позднего)

Бурчитай:

- Элмакс - сталь третьего поколения. (так понимаю, М390 второго или ниже. )

В качестве краткого экскурса в историю легирования.

Вольфрам - очень дефецитный металл. Лидер производства - Китай. В связи с необходимостью промышленной независимости на случай войны, страны-лидеры стали во второй половине 20го века разрабатывать твердые сплавы и быстрорезы на других легирующих элементах. В твердых сплавах нашли применение соединения титана, а в сталях - ванадий. Но ванадия нельзя впихнуть в сталь много по традиционной технологии. Обычно не более 2%. Порошковая технология дала возможность впихнуть до 15% да и одновременно повысить в таких быстрорезах содержание углерода.

Поскольу оказалось, что износостойкость получаемых ванадиевых сталей очень велика, то их стали применять для других направлений, в частности, в формах литья пластмасс. Так появились высокованадиевые нержавейки. Но и ванадий - дефицитный металл и используется не только в инструментальных сталях. Ниобий подобен ванадию по воздействию на структуру, но минимум в два -три раза дороже. США - один из мировых лидеров по ниобию, поэтому в качестве резервного легирующего элемента американцы попробовали ниобий. Преимуществ по сравнению с хром-ванадиевой S30V не получили, а цена возрасла.

Originally posted by Неманский:

Элмакс - предшественница М390. (так понимаю, одна первого, вторая - второго поколения. Во всяком случае они РАЗНОГО поколения, причем М390 более позднего)

Обе одного поколения, третьего, появились примерно одновременно и делаются на двух разных заводах одного концерна на одинаковом оборудовании. М390 в Австрии, Элмакс - в Швеции.

Элмакс лучше американских аналогов по комплексу свойств, но хуже чем М390 по удержанию кромки, хоть и не значительно. М390 почти в 1,5 раза дороже элмакса.

По-видимому в Австрии дороже электроэнергия и экологические налоги, поэтому австрийские стали всегда сильно дороже.

Обе превосходят группу американских аналогов по чистоте (и Крусибл, и Карпентер) в результате именно более совершенного порошкового передела.

Много лишней инфы, которая еще больше запутала меня. Один говорит "предшественница", второй - одного поколения. Пользователя (покупателю, коим я и являюсь), по-моему, это ничего не дает.

Конкретно, возвращаясь в теме, чем, кроме цены, плоха (хуже Элмакс) С35ВН?

Сталь cpm 15v для ножей характеристики

Сталь марки CPM 15V - инструментальная порошковая сталь производства США. Впервые представлена в 1990 году компанией Crucible Industries. Твердость 61-63 HRC. Очень износоустойчива. Считается, что далеко не каждый индивидуальный мастер готов работать с ней.

(CPM ™) - это запатентованная технология компании Crucible, изобретенная в 1970 года. Не вдаваясь в подробности производства, краткий перечень преимуществ процесса CPM: небольшой размер зерна, улучшенная вязкость, износостойкость, шлифуемость, ожидаемый отклик на термообработку и т. д.

| Состав стали CPM 15V, % | |||||||||

|---|---|---|---|---|---|---|---|---|---|

| C | Cr | Mn | Mo | Ni | P | Si | S | V | Другое |

| 3.4 | 5.25 | 0.5 | 1.3 | - | 0.03 | 0.9 | 0.03 | 14.5 | 0.4(W) |

=

СВОЙСТВА ЭЛЕМЕНТОВ СТАЛИ:

Углерод (C, Carbon): улучшает удержание кромки и повышает вязкость; увеличивает твердость и сопротивление износу; уменьшает пластичность; в больших значениях понижает коррозионную стойкость.

Хром (Cr, Chromium): повышает твердость, сопротивление растяжению и плотность; повышают устойчивость к коррозии (>11% делает сплав нержавеющим).

Марганец (Mn, Manganese): повышает прокаливаемость, износостойкость и вязкость; используется как раскислитель и дегазатор для удаления кислорода при плавке металла; в больших % увеличивает твердость и хрупкость.

Молибден (Mo, Molybdenum): увеличивает твердость, прочность, прокаливаемость и плотность; улучшает обрабатываемость и устойчивость к коррозии.

Никель (Ni, Nickel): добавляет ударную вязкость; улучшает коррозионную стойкость; уменьшает твердость.

Фосфор (P, Phosphorus): считается вредной примесью. Растворяется в феррите, за счет этого повышается прочность, но снижается пластичность и ударная вязкость с увеличением склонности стали к хрупкости. В низколегированных сталях с углеродом около 0.1% фосфор повышает прочность и сопротивление атмосферной коррозии. Считается вредной примесью.

Кремний (Si, Silicon): увеличивает прочность; используется как раскислитель и дегазатор для удаления кислорода при плавке металла.

Сера (S, Sulfur): обычно считается вредной примесью влияющей на пластичность, ударную вязкость, свариваемость, коррозионные свойства, качество поверхности стали и т.д. Вредное влияние серы уменьшает присутствие в стали марганца. Содержание же серы в качественных сталях не превышает 0.02-0.03%.

Ванадий (V, Vanadium): увеличивает прочность, износостойкость, повышает плотность и вязкость; повышает коррозионную стойкость, увеличивая оксидную пленку; карбидные включения ванадия очень твердые.

Вольфрам (W, Tungsten): добавляет прочности, вязкости и улучшает прокаливаемость; сохраняет твердость при высоких температурах.

Кобальт (Co, Cobalt): увеличивает прочность и твердость, позволяет закалку при более высоких температурах; усиливает эффекты других элементах в сложных сталях.

Ниобий (Nb, Niobium): ограничивает рост карбидов; ограничивает обрабатываемость; создает самые твердые карбиды.

Азот (N, Nitrogen): используется вместо углерода в стальной матрице (атомы азота функционируют аналогично атомам углерода, но обладают преимуществами в коррозионной стойкости).

Целью этого материала является предоставление информации о популярных и не очень сталях, используемых различными производителями для изготовления ножей, ножниц, кусачек различного качества и назначения. Считаю, что любое мнение о стали очень субъективно т.к. все мы имеем разные требования, предпочтения и финансовые возможности. Я надеюсь, что эта статья поможет читателю понять мир стали и, возможно, немного лучше разобраться в его собственных предпочтениях. Для экономия времени я пропущу вводную часть, касающуюся истории, назначения, способы получения стали и т.д. и скажу, что современные ножевые стали обычно имеют следующие категории:

1. Инструментальные стали. Применяются для изготовления различного инструмента, который должен обладать высокой износоустойчивостью. Отличаются высокой твердостью и прочностью, хотя и являются более хрупкими по сравнению с углеродистыми. Содержание углерода - от 0.7 до 2.3%. К этим сталям также относятся инструментальные быстрорежущие и легированные стали. Основные легирующие элементы для последних это вольфрам, молибден, ванадий, азот, кобальт. Обладают низкой коррозионной стойкостью. Некоторые известные стали из этой категории, которые используются для изготовления ножей - D2, O1, из отечественных - Х12МФ, Р6М5, У8А, У10 и др.

2. Углеродистые стали (Carbon Steel). Ножи из этой стали обычно предназначены для грубой работы, где прочность и долговечность выходят на главные роли. Лезвия, как правило, имеют острую и резучую кромку и, в противовес - пониженную коррозионную стойкость. Состав содержит различное количество углерода и не более 1,65% марганца и 0,60% меди. Не содержат легированных элементов. Могут быть трех типов - с низким содержанием углерода (0,25% или меньше), средним (0,3-0,6%), и высоким (0,7 -2,14%). Для изготовления лезвий чаще применяется сталь с более высоким содержанием углерода. Сталь 1095, нередко используемая при производстве недорогих ножей, пожалуй является довольно известным представителем этой категории сталей.

3. Нержавеющие стали (Stainless Steel). По большому счету, это та же углеродистая сталь с добавлением хрома для увеличения коррозионной стойкости. На сегодня эта сталь самая популярная для ножей EDC. Стали этой категории содержат минимум 12-13% хрома, который обеспечивает более высокую коррозионную стойкость по сравнению с углеродистыми сталями. Отдельные зарубежные источники отмечают, что некоторые производители, использующие минимальные значения хрома (10-12%) требуют, чтобы их сталь тоже считалась нержавеющей. Самыми известными представителями сталей этой категории являются стали 420, 440 серий, AUS, VG, из отечественных - 40Х13, 95Х18 и т.д.

Пожалуй, несколько слов скажу и о сталях порошковой металлургии (Powder Metallurgy, PM), позволяющей вводить в сталь намного большие значения легирующих элементов, имея на выходе более однородную структуру самой стали. Технология производства разработана в 60-х годах прошлого века в Швеции. В СССР начала применяться с 70-х годов (основные мощности производства были расположены в Украине). Примеры нержавеющих порошковых сталей, используемых при изготовлении ножей - ZDP189, CPM-S90V, M390, D2, CPM-15V. Инструментальных порошковых - CPM 3V, CPM 15V, CPM D2 и т.д.

Та или иная сталь хорошо сделанного инструмента (будь то нож, ножницы и т.д.), кроме оптимальной геометрии его лезвия должна обладать оптимальным сочетанием твердости, упругости, износоустойчивости, коррозионной стойкости и вязкости. Для стали важным фактором также является и ее термообработка. Именно она часто придает стали те механические и эксплуатационные свойства, которыми мы восхищаемся или сожалеем, вспоминая о потраченных деньгах. Так, в зависимости от качества термообработки, лезвие сделанное из одной и той же марки стали, но от разных производителей ножей, может быть хрупким, склонным к появлению трещин, мягким или быстро тупиться.

МАРКИ И СОСТАВ СТАЛИ:

(в связи с увеличением объема данных изменен формат таблицы. Теперь она интерактивная, адаптирована под смартфон и имеет новый адрес. Последняя же версия графического формата доступна здесь)

Ножевые стали

Придает стали: твердость, износостойкость. Углерод входит в состав любой стали. По сути, это элемент, превращающий обычный металл в сталь. Играет огромную роль в придании твердости. Как правило, с увеличением содержания углерода получается более твердая сталь, улучшается прочность на растяжение, удержание остроты кромки и износостойкость. Ножевые стали обычно называют «высокоуглеродистыми», если они содержат более 0,5% углерода, и это, как правило, то, что нужно ножевой стали. Тем не менее, если производитель добавляет в сталь избыточное количество углерода, то сталь может стать хрупкой, а также снизится коррозионная стойкость.

- Повышает износостойкость и увеличивает твердость.

- Улучшает способность стали удерживать остроту и увеличивает прочность на растяжение.

- Один самый важных элементов, упрочняющих сталь.

Придает стали коррозионную стойкость. Добавление хрома в состав повышает устойчивость к воздействию воды и коррозионную стойкость в целом. Чтобы сталь была отнесена к «нержавеющей», в составе должно быть не менее 13% хрома (это примерное количество). Хром является главным компонентом для образования карбида, благодаря которому снижается хрупкость, но он также отрицательно влияет на износостойкость. Помимо улучшения стойкости к коррозии хром также улучшает прокаливаемость и прочность на разрыв. Однако, каждая сталь будет подвергаться коррозии, если ее не использовать долгий период времени и подвергать воздействию агрессивной влажной среды. Также обратите внимание, что слишком большое количество хрома может снизить ударную вязкость.

- Увеличивает твердость, прочность на разрыв.

- Значительно улучшает коррозионную стойкость.

Придает твердость. Молибден увеличивает ударную вязкость, что снижает вероятность появления сколов. Также позволяет стали сохранять свою прочность при высокой температуре, что также способствует простоте изготовления клинка. Как и хром, он образует карбиды. Добавляется небольшое количество.

- Повышает легкость обработки.

- Увеличивает прокаливаемость, ударную вязкость и прочность.

- Снижает хрупкость.

Придает прочность. Некоторые производители добавляют небольшое количества никеля для повышения ударной вязкости и прочности, особенно при низких температурах, это предотвращает деформацию и растрескивание во время закалки на этапе термической обработки. Многие производители ножей утверждают, что никель также снижает коррозионное воздействие на сталь, но это утверждение часто оспаривается.

- Добавляет коррозионную стойкость, твердость и прочность.

Придает: прочность, износостойкость. Ванадий — еще один элемент, похожий на молибден, который способствует образованию карбидов (самый твердый из всех) и добавляет отличные износостойкие свойства стали. Еще более важно то, что ванадий создает очень мелкие зерна в процессе термической обработки стали, что улучшает общую ударную вязкость. Некоторые из сверхпрочных сталей содержат большой процент ванадия, который также способствует очень хорошей остроте режущей кромки.

- Повышает прочность, твердость и ударную вязкость.

- Увеличивает износостойкость.

Придает: твердость. Добавление очень небольшого количества кобальта позволяет улучшить закалку и усиливает воздействие других элементов на свойства в сложных сталях. Сам по себе он не образует карбиды, но, безусловно, способствует достижению общей твердости.

- Хорошо работает с другими элементами для улучшения свойств сложных сталей.

- Повышает прочность и твердость.

Придает: прокаливаемость, прочность, ударная вязкость, износостойкость. Еще один ключевой элемент, который улучшает процесс закалки, делая сталь более устойчивой во время процесса. Марганец будет способствовать повышению твердости, а также прочности на разрыв и износостойкости. Как и все элементы, которые увеличивают твердость, добавление слишком большого количества делает сталь слишком хрупкой.

- Позволяет достигать более высоких уровней закалки.

- Улучшает износостойкость и прочность на растяжение

Придает: прокаливаемость, прочность. Кремний увеличивает общую прочность, аналогичную воздействию марганца, делая производство стали намного более стабильным. Тем не менее, реальная ценность кремния заключается в удалении кислорода. Кислород нежелателен при производстве стали, потому что он приводит к образованию дефектов.

- Повышает прочность на растяжение и предел текучести.

Nb (Ниобий)

Придает: прочность, ударная вязкость, износостойкость, устойчивость к коррозии. Ниобий образует карбиды. Карбиды ниобия улучшают износостойкость и повышают ударную вязкость.

Придает: твердость, износостойкость. Вольфрам образует карбиды, улучшающие сопротивление износу. Обычно его добавляют в сочетании с хромом или молибденом для достижения наилучших результатов.

- Повышает прочность, твердость и ударную вязкость.

S (Сера)

Придает: лучшую обрабатываемость. Серу часто считают примесью в стали. Однако в небольших количествах сера улучшает обрабатываемость и процесс образования стружки. Добавление серы производятся пропорционально концентрации марганца.

- Улучшает обрабатываемость, но снижает ударную вязкость.

Придает: твердость, коррозионная стойкость. Фосфор обычно считается примесью в сталях. Его количество может достигать до 0,04% в углеродистых сталях. В закаленных сталях может способствовать хрупкости. В высокопрочные низколегированные стали можно добавлять фосфор до 0,10% для улучшения прочности, твердости и устойчивости к коррозии.

- Улучшает обрабатываемость, твердость и прочность.

- При достаточно высокой концентрации вызывает хрупкость.

Придает: коррозионная стойкость. Азот можно использовать вместо углерода в стали. Повышает устойчивость к локальной коррозии, особенно в сочетании с молибденом. Атом азота будет функционировать аналогично атому углерода, но дает необычные преимущества в коррозионной стойкости.

Придает: коррозионная стойкость, твердость. Медь повышает коррозионную стойкость. Может добавляться в стали, разработанные для лучшей обрабатываемости.

- Повышает износостойкость и коррозионную стойкость

Как связаться с нами?

Нож на заказ

На большинство продукции в нашем магазине возможно нанесение инициалов, надписей, логотипов, фирменной символики.

Информация

Служба поддержки

Личный Кабинет

Осуществляется доставка по всем регионам Российской Федерации: Московская область, Самара, Челябинская область, Свердловская область (Екатеринбург), Уфа (Республика Башкортостан), Республика Татарстан, Курганская область, Тюменская область, Пермский край, Оренбургская область, Краснодарский край, Удмуртская Республика и далее - все регионы России.

Наши менеджеры будут рады предоставить вам всю необходимую информацию.

Вся информация на сайте носит справочный характер и не является публичной офертой, определяемой положениями Статьи 437 Гражданского кодекса Российской Федерации. Технические параметры (спецификация) и комплект поставки товара могут быть изменены производителем.

Сталь CPM 15V

Сталь CPM 15V производится американским концерном Crucible Industries. CPM 15V – порошковая штамповая сталь с высоким содержанием углерода и ванадия. Сталь CPM 15V характеризуется сочетанием таких свойств как: высочайшая износостойкость, самое долгое удержание режущей кромки, долгий агрессивный рез. Термообработка и шлифуемость данной стали очень сложная. При правильной термообработке клинок для ножа из CPM 15V обладает высокой износостойкостью и ударной прочностью при твердости в 63-65 HRC. Качественный нож из CPM 15V является показателем мастерства производителя, из-за сложности данной стали.

CPM 15V – более износостойкая сталь в отличии от стали CPM 10V, по износостойкости может сравниться только с керамикой, но значительно более прочная, на наш взгляд наилучшая сталь для охотничьих ножей. К единственному недостатку стали относится ее невысокая коррозионная стойкость, из-за низкого содержания хрома 5,25% CR в сплаве.

Подробнее о химическом составе, плюсах и минусах стали CPM 15V можно прочитать в справочнике по ножевым сталям.

Размеры заготовки: 200х25х4мм. Материал заготовки: порошковая сталь CPM 15V Твердость заготовки с термообработкой после отпуска 64-67 HRc. В .

Размеры заготовки: 200х30х4мм. Материал заготовки: порошковая сталь CPM 15V Твердость заготовки с термообработкой после отпуска 64-67 HRc. В .

Размеры заготовки: 200х35х4мм. Материал заготовки: порошковая сталь CPM 15V Твердость заготовки с термообработкой после отпуска 64-67 HRc. В .

Размеры заготовки: 200х40х4мм. Материал заготовки: порошковая сталь CPM 15V Твердость заготовки с термообработкой после отпуска 64-67 HRc. В .

Размеры заготовки: 250х25х4мм. Материал заготовки: порошковая сталь CPM 15V Твердость заготовки с термообработкой после отпуска 64-67 HRc. В .

Размеры заготовки: 250х30х4мм. Материал заготовки: порошковая сталь CPM 15V Твердость заготовки с термообработкой после отпуска 64-67 HRc. В .

Размеры заготовки: 250х35х4мм. Материал заготовки: порошковая сталь CPM 15V Твердость заготовки с термообработкой после отпуска 64-67 HRc. В .

Размеры заготовки: 250х40х4мм. Материал заготовки: порошковая сталь CPM 15V Твердость заготовки с термообработкой после отпуска 64-67 HRc. В .

Размеры заготовки: 300х25х4мм. Материал заготовки: порошковая сталь CPM 15V Твердость заготовки с термообработкой после отпуска 64-67 HRc. В .

Размеры заготовки: 300х30х4мм. Материал заготовки: порошковая сталь CPM 15V Твердость заготовки с термообработкой после отпуска 64-67 HRc. В .

Размеры заготовки: 300х35х4мм. Материал заготовки: порошковая сталь CPM 15V Твердость заготовки с термообработкой после отпуска 64-67 HRc. В .

Размеры заготовки: 300х40х4мм. Материал заготовки: порошковая сталь CPM 15V Твердость заготовки с термообработкой после отпуска 64-67 HRc. В .

Читайте также: