Сталь для брони бетоносмесителя

Обновлено: 12.05.2024

Быстроизнашивающиеся запчасти бетоносмесителей, Коллеги, кто-то ведет учёт затрат на замену лопастей/брони на смесителях?

Коллеги, скоро опять кризис. многие из вас в прошлый раз были вынуждены максимально снижать затраты на производство бетона.

Кто как выходил из положения? Имеется ввиду именно лопатки/броня для смесителей. Кто как экономит?

| Цитата |

|---|

| Илья пишет: Коллеги, скоро опять кризис. многие из вас в прошлый раз были вынуждены максимально снижать затраты на производство бетона. Кто как выходил из положения? Имеется ввиду именно лопатки/броня для смесителей. Кто как экономит? |

Простите "малоценкой" это на каком языке?

каждый из нас чем-то торгует, кто-то открыто, а кто-то сам того не понимая.

Я продавец, что уж тут скрывать. Но моему товару пока нет аналогов (во всяком случае я не встречал). Мало того, пока я не проведу достаточно испытаний обещаю не буду засорять форум всякими коммерческими предложениями и тп ересью. Ибо в продажах уже почти 8 лет, всякое было. Больше всего не люблю надоедать людям тем, что им не нужно.

Тем не менее вопрос остаётся открытым: кто что использует вместо оригинальных лопаток?

Вот вы, Виктор, наверняка Славенский завод знаете и любите?

| Цитата |

|---|

| Илья пишет: Простите "малоценкой" это на каком языке? |

| Цитата |

|---|

| Илья пишет: Тем не менее вопрос остаётся открытым: кто что использует вместо оригинальных лопаток? |

С уважением, Николай Болховитин

Всем добрый день!

На данный момент освоены запчасти для бетоносмесителей Elkon, Meka, Sicoma, BHS (некоторые модели), Liebherr (некоторые модели) ну и конечно же СБ-138.

Так же можем сделать запчасти по чертежам или образцам.

| Цитата |

|---|

| Николай Болховитин пишет: У них там траки есть, вот из какой стали надо лопатки делать. |

Тогда это получается та же марганцовка (100Г13Л), она хорошо работает только в условиях наклепа, в дробилках например.

Что касается лопастей бетоносмесителя, то чугун типа Нихард показывает себя просто изумительно.

ссылки на фото

contex-gmbh.de/images/top_images/produkte/beton/produkte-beton-01.jpg

contex-gmbh.de/images/top_images/produkte/beton/produkte-beton-03.jpg

contex-gmbh.de/images/top_images/produkte/beton/produkte-beton-06.jpg

| Цитата |

|---|

| Wald Nikolay пишет: Наши запчасти работают примерно в 10 раз дольше чугунных |

Какой чугун рассматриваем? Серый? Тогда да.

Если рассматриваем высоколегированный типа Нихард - нет, не в 10 раз. Давайте не будем обманывать себя и других.

А уж если мы рассмотрим тот случай, когда Вы скажете что детали с наплавкой могут иметь твердость под 90 единиц, то не забудем вопрос цены. Такая твердость достигается карбидами вольфрама или ванадия. А это отнюдь не дешевый материал, да и работа по наплавке стоит не 0 рублей.

Исходя из всего этого, могу Вам с уверенностью сказать, что очень маленькое количество покупателей готово платить такие большие деньги.

Да мы используем карбид вольфрама, и согласен цена на материал большая, но если вычесть затраты на многочисленные замены деталей, простой бетоносмесителя, и я не думаю что кто то заказывает по 10 комплектов изнашивающихся деталей и 5 комплектов брони(броня у нас тоже с защитным слоем), из этого выходит еще и экономия на доставке. Не хотелось бы хвастаться но у нас заказы приходят со всего мира, с Россией решили начать работать только сейчас.

Николай, весь мир - это не Россия. Умом Россию не понять, как говорил классик.

1) Никто у нас не думает на перспективу (по крайней мере 90% наших клиентов). Основная задача - отработать сезон. А уж когда начнется новый сезон, тогда и будут думать.

2) По причине из пункта №1 ОЧЕНЬ мало кто будет вкладывать деньги в настолько дорогие брони и лопатки. Более того, только клиенты со свободными деньгами заказывают запчасти, т.к. почти на каждом заводе есть механик советской школы, который знает, что лучше взять сталь типа 09Г2С (или Ст3) и тупо наплавить электродами Т-590 или Т-620, которые, кстати, стоят ОЧЕНЬ дешево, особенно в сравнении с вольфрамосодержащими. Ну и хрен с ними, что получится наплавка как будто слон нассал, это же бетоносмеситель, на эстетику наплевать.

И это еще не самый плохой вариант, т.к. обычно броню меняют заплатками. Да да, именно заплатками Ах да, лопасти же еще есть. Не забываем что Россия великая страна, у нас полно ж/д крестовин из 110Г13Л (которая уже хорошо наклёпана и имеет отличную твердость), а еще куча гусеничных траков, зубьев ковшей, ж/д костылей, кусков арматур. На которые отлично можно наплавить уже упоминавшимися электродами. Да что уж там металл, ведь можно прикрутить кусок резины от КАМАЗа

Экономия на доставке? Вряд ли, пункты приема лома почти под боком.

Простои? Да очень мало кто работает в режиме 24х7, а опытные механики произведут замену лопастей в обеденный перерыв

Так что вот как-то так получается Вы только сейчас решили работать с Россией, а мы уже более 5 лет в этом бизнесе.

Абразивостойкая броня для бетоносмесителей, экструдеров и виброуплотнительной техники

Все свежие статьи публикуются в электронном журнале ВесьБетон.

Журнал «ВесьБетон» — всегда свежая и профессиональная информация о производстве и применению бетонов и других строительных материалов, добавках, оборудовании и многом другом.

Особенности журнала ВесьБетон:

Сыпучие и твердеющие смеси, используемые при производствестроительных материалов (бетон, асфальтобетон, кирпич и огнеупорные изделия),как правило, характеризуются высокой абразивностью, что вызывает постоянныйизнос соответствующего оборудования. Проблема долговечности сменных частейбетоносмесителей, экструдеров, виброуплотнителей и других подобных машинособенно актуальна для предприятий, применяющих в качестве сырья такие породыкак гранит, кварцевый песок, корунд, доломит и т.п. В настоящей статьеобосновывается выбор, а также описывается опыт изготовления и эффективностьприменения для подобных деталей специальных абразивостойких наплавленных плит.

Абразивное изнашивание и износостойкие материалы.

Абразивное изнашивание деталей машин является достаточносложным процессом дискретного разрушения материала. Интенсивность износа восновном зависит от соотношения твердости и прочности соприкасающихся тел, отскорости абразивного потока и т.н. угла атаки последнего. Материалы с высокойтвердость обычно лучше противостоят абразивному износу, но это правилособлюдается далеко не всегда. Например, при больших углах атаки потокаабразивных частиц (Рис.1а) твердые непластичные материалы испытывают хрупкоеразрушение.

Рис.1. Основные механизмы абразивного изнашивания.

а) - большой угол атаки, б) - малый угол атаки

В таких условиях применение неметаллических материалов(корундовая керамика, каменное литье) малоэффективно. При малых же углах атаки(Рис.1б) многие износостойкие металлические сплавы изнашиваются за счетпластического микрорезания. В большинстве практических случаев угол атакиварьируется в весьма широких пределах и оптимальный абразивостойкий материалдолжен сочетать в себе высокую твердость керамики и пластичность металлов.Таковым требованиям отвечают гетерогенные сплавы, структура которых состоит изметаллической матрицы и вкрапленных в нее мелких твердых частиц, в качествекоторых обычно выступают карбиды и бориды хрома, вольфрама, ванадия и др.

На Рис.2. приведена сравнительная диаграмма износостойкостиряда материалов.

Рис.2. Диаграммы относительной износостойкости некоторыхматериалов.

Твердые сплавы, представляющие собой спеченную порошковуюсмесь карбидов вольфрама в кобальтовой матрице, показывают чаще всего наивысшуюизносостойкость. Но ввиду дороговизны их целесообразно применять лишь длязащиты от абразивного износа небольших участков детали, например для упрочнениякромок лопаток смесителя, зубьев буровых машин и т.п. Твердые керамическиематериалы (корунд, каменное литье) также весьма стойки к износу, но отличаютсяхрупкостью и низкой технологичностью, что сильно ограничивает их применение.Закаленные стали (65Г, Хардокс и др.) характеризуются в основном только высокоймеханической прочностью, но в условиях абразивного износа они малоэффективны,т.к. в их структуре доля карбидной фазы не превышает 5%. Такие стали хорошопротивостоят многократному ударному воздействию без царапания. Оптимальнымабразивостойким материалом считаются высокохромистые белые чугуны (ИЧХ28Н2, ИЧХ15М2и др.) а также соответствующие им наплавочные электроды (Т-590, Т-620 и др.).Однако защитить от износа большие поверхности за счет применения литья илиручной наплавки не удается. Проблема может быть решена за счет примененияспециальных износостойких наплавленных плит, получаемых методом автоматическойнаплавки.

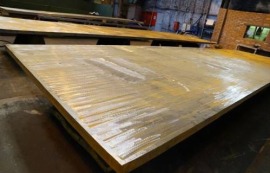

Износостойкие наплавленные плиты.

Износостойкая наплавленная плита представляет собой плоскийдвухслойный композит (габаритных размеров 1500х2500мм и др.) толщиной, какправило, 10-20мм, у которой один слой (основа) состоит из обычной углеродистойстали, а другой (наплавленный) – из высокохромистого сплава твердость порядка60-65 HRC. Микроструктура наплавленного слоя (толщиной 4-10мм) представляетсобой металлическую матрицу, в которую вкраплены очень твердые и мелкие карбидыхрома игольчатой формы (см. Рис.3). Доля карбидной фазы составляет порядка 40%и именно она в основном определяет высокую абразивостойкость наплавленногослоя. Дополнительное повышение стойкости к износу и ударам обеспечиваетблагоприятная текстура карбидов - они чаще всего вытянуты перпендикулярнонаплавленной поверхности плит.

Рис.3. Микроструктура твердого слоя наплавленных плит. Х200

Следует отметить, что наплавленный слой всегда покрыт сеткоймелких трещин усадочного происхождения, что не только не снижает его качества,но напротив, придает таким плитам известную пластичность. Например, при условиирасположения наплавленного слоя вовнутрь, плиты легко деформируются в холодномсостоянии, из них можно изготавливать сварные конструкции, трубы и т.д. Дляраскроя износостойких наплавленных плит эффективно используются методыплазменной резки или резки абразивными кругами. Применение износостойкихнаплавленных плит является наиболее рациональным способом защиты от абразивногоизноса больших поверхностей. В пересчете на единицу поверхности стоимость плитв 4-5 раз больше чем углеродистой стали, но уровень износостойкости в 10-20 развыше.

Абразивостойкая броня для техники строительныхматериалов.

Наше предприятие изготавливает различное нестандартноеоборудование в износостойком исполнении из рассмотренных выше наплавленныхплит. По эскизам Заказчиком изготавливаем плиты любых размеров а также трубы свнутренней и наружной абразивостойкой наплавкой и др. Для строительной отраслиизготавливаем броневые плиты бетоносмесителей, защитные плиты длявиброуплотнителей, плиты экструдеров и т.д. – см. Рис.4-6. Для крепления брони(торцевой и радиальной) бетоносмесителя в их отверстия привариваютсяспециальные вставки из углеродистой стали. Резку обычно осуществляем навысокоточной координатной установке плазменным способом, а радиальную бронюбетоносмесителей изготавливаем путем деформирования вырезанных заготовок наштампах.

Рис.4. Износостойкая броня двухвального бетоносмесителя.

Рис.5. Износостойкая плита виброуплотнителя.

Рис.6. Износостойкие плиты экструдера.

Опыт эксплуатации показывает, что детали брони,изготовленные из износостойких наплавленных плит, как правило, окупаются черезнесколько месяцев и служат годами. Например, на одном заводе железобетонныхизделий поставленная нами броня двухвального бетоносмесителя служит уже почти 2года, практически без признаков износа, в то время как ранее ее приходилосьменять каждые 3 месяца. Экономия от применения нашей брони очевидна: онапрактически перестает быть сменной.

Для бетоносмесителей лучше всего исползовать бронелист

Для брони бетоносмесителей лучше всего исползовать бронелист из военной стали А-3. Можем поставить лист 110г13 и 110г13л

Лучшая сталь для цементной промышленности 45Х2НМФБА сталь 96 и ударопрочная сталь с повышенной стойкостью на износ броня А3. Характерный пример использования:

Броня бетоносмесителя.

Для брони бетоносмесителей лучше всего исползовать бронелист из военной стали А-3.

Как вариант лист 110г13 мы можем поставить, но он в 10 раз хуже и работает он только на наклеп, как и сталь Гадфильда.

Тогда как пулестойкие, износостойкие стали А3 спокойно реагируют на абразивный износ, обладают высочайшей абразивной стойкостью.

Абразивно устойчивая пулестойкая сталь А-3 на гражданке регулярно испольуется в дробилках как футеровка, защита, камерах дробеметов и мельницах.

Бетоносмесительная установка это комплект технологического оборудования ЦБЗ для выполнения технологических операций

по приготовлению цементобетонных смесей; имеет в комплекте блок дозирования каменных материалов, расходный

бункер цемента с дозатором, смесительный блок со смесителем непрерывного или циклического действия, систему

дозирования воды и химических добавок. Управление всеми процессами автоматизировано.

Бетоносмесители имеют много комплектующих подверженных износу.

Нужны запасные части? Обращайтесь! Мы можем поставить не только износостойкие стали, но и сделать любые запчасти.

Износостойкая сталь, высокопрочная пулестойкая сталь.

Износ это изменение размеров, формы, массы или состояния поверхности изделия или инструмента

вследствие разрушения (изнашивания) поверхностного слоя изделия при трении.

Износ приводит к снижению функциональных качеств изделий и к потере их потребительской ценности.

Увеличению износостойкости изделий способствуют как применение материалов с высокой износостойкостью

Мы поставляем пулестойкую, высокопрочную, износостойкую сталь С500 всем оборонным предприятиям.

Концерну Калашников, Уралвагонзавод.

Лучшая в мире Износостойкая высокопрочная броневая сталь С-500 по ТУ 18101 – 2017 есть в наличии.

Берите образцы брони С500, сравнивайте с 110г13, 18хгнмфр, hardox

Для бетоносмесителей лучше всего исползовать бронелист

К износостойким сталям относят:

Лучшие износостойкие, ударопрочные стали Российского производства: С-500 и танковая броня А3

Стали наклепного типа 110г13, 110г13л, г13

Слабенькие относительно износостойкие, импортного производства: hardox, raex, fora, xar.

Износостойкие стали описываются как "феномен металлических поверхностей", которые перемещаются относительно друг друга получения изношены из-за царапин на поверхности друг с другом или в связи с металлической адгезии. Свойства износостойких сталей дает им возможность противостоять износу, из-за трения, удара или сжимающих нагрузок от внешних факторов, таких как цемент, песок, камни и т.д., и предназначены для использования в строительстве оборудования и для замены изношенных деталей. Самосвальные кузова, подъемно-транспортное оборудование и дробильные машины, например, подвергаются непрерывному, абразивному и ударному износу. В качестве решения, специальные конструкционные стали были разработаны, которые обладают высокой устойчивостью к износу и истиранию. Факторы, влияющие на износостойкость сталей. Есть четыре основных фактора, которые имеют значительное влияние на износостойкость сталей. Это (I) термообработка, (II) легирующих добавок, (III) влияние содержания углерода, и (IV) эффекты карбидов, как первичный, так и вторичный. Большой фактором, влияющим на износостойкость является 'твердость'. В общем, износ возрастает сопротивление как материала становится все труднее. Существует прямая связь между твердостью и износостойкостью. Сопротивление стальной поверхности от износа в первую очередь зависит от "эффективной" твердости в результате разрушающего действия абразивных частиц и зависит от деформационного упрочнения скорость стали под применяемых условий. Факторы, влияющие на пластическую деформацию, например, размера зерна, температура рекристаллизации, твердость, скорость деформации, также влияют на износ сталей. В отличие от монокристаллов, имеющих свободные границы, зерна поликристаллического стали находятся под влиянием их neighours в процессе деформации, их действие на ограничения деформации мере, когда средний диаметр зерна больше, чем микроскопических областей контакта. Таким образом связываться через большое количество зерен резко снижает скорость износа. Поэтому большой размер зерна нежелательно для хорошей износостойкостью свойства стали. Оксидная пленка выпускается в воздух в результате механического окисления предотвращает контакт металл / металл и снижает скорость износа до тех пор, пока слой оксида остается связан с поверхностью. Стали которые противостоят эффекту окисления, скорее всего, обладают тяжелой адгезией и переносом металла, особенно если они также обладают низкой прокаливаемостью. Текстура поверхности износа дорожки значительной степени зависит от микроструктуры материала. Разрывная структура является преимуществом в Одер ингибировать серьезный рост зерна. Таким образом углеродистые стали менее подвержены износу, чем однородного нержавеющей стали. Из-за структуры феррито-перлитной стали в С износа ограничена ферритового компонента и, следовательно, только за счет увеличения углерода, содержание феррита может быть уменьшено и твердость может быть увеличена в результате чего в увеличении износа тивление. Закалка становится легко, как количество углерода возрастает. Если количество углерода превышает 0,6%, твердость закаленного становится почти постоянным. Хотя когда твердость становится постоянной, износостойкость не станет стабильным в этой точке, но увеличивает износостойкость далее при увеличении содержания углерода. Когда стали материал закаленное, утюг и углерод вместе и материальные превращается в мартенсит. Это мартенсит является эффективным для износостойкости. Однако в высокой углеродистой стали или высоколегированной стали, не весь материал превращается в мартенсит при закалке и отжиге, и около 20% до 30% материала остается аустенита. Это остаточный аустенит не хорошо для износостойкости. Наличие сплава карбидов повышает износостойкость сталей. Следовательно легирующие элементы, такие как хром, ванадий, вольфрам. молибден способствуют износостойкости в сталях. Карбиды будучи самым трудным компонентом в микроструктуре оказывает решающее влияние на износостойкость. Кроме того, чем меньше размер карбидов в стали, тем выше будет его износостойкость. Есть три основных пути укрепления структуры сталей по (I) легирования, (II) термическая обработка (II) наклеп.

Отношения твердости и упрочнения Пример износостойких сталей Износостойкие специальные конструкционные стали являются, как правило, закаленного или закалки и отпуска, и есть прекрасная мартенситной или мартенситной-бейнитный микроструктуру. Закаленной и отпущенной стали приспособлены для различных приложений с достаточной прочности и стойкости достигается либо за счет процесса термообработки или термомеханической прокатки. Твердость этих сталей предназначена, чтобы иметь требуемую износостойкость вместе с необходимой жесткостью в экономичным способом. Эти стали производятся в толщинах до 120 мм. Они производятся под торговыми названиями XAR, BRINAR, DILLIDUR и HARDOX т.д. Нормализованная специальная конструкционная сталь с твердостью 300 HB теперь доступен для конструкций, подвергающихся низким или умеренным уровнем износа, таких как захватов металлолома, в то время как HB сорт 600 отвечает экстремальные требования износостойкости. Покрытие твердости спектр от 300 до 600 НВ, подходящий материал, таким образом, доступны каждый тип износа подвергается применения. Сорт наиболее используется в настоящее время является сталь с твердостью 400 НВ, что составляет около пяти раз столь прочным, как обычной конструкционной стали. Стали с 450 HB, еще одного модифицированного сорта, показать даже более высокую твердость и, в то же время, хорошую прочность. Это позволяет реализовать более стабильных и легких конструкций, которые также высокой устойчивостью к износу воздействия. Основными направлениями использования для HB стали 450 включают производство самосвальных кузовов и режущими кромками. Все износ стойких сталей содержат хром в качестве легирующей добавки, которая оказалась очень эффективной, особенно в странах с низким кислоты СМИ. Высокая прочность обеспечивает хорошую стабильность формы и, таким образом, немного деформации. Из тонкого листового металла, позволяющие большую чистую нагрузку также возможны. Стали имеют уровень прочности, что гарантирует высокую ударопрочность даже при самых сложных условиях, таких как суб минусовых температурах, например. Носите сопротивление стали не представляют никаких проблем при воздействии пламени, плазменной и лазерной резки. Они показывают хорошую свариваемость и низкой чувствительностью к холодному растрескиванию. Аустенитная марганца (Mn) стали является очень жестким и пластичный материал, обладающий высокой ударной вязкости. Mn сталь представляет собой мягкий материал, имеющий первоначальную твердость около 220 до 240 НВ. Износостойкий из Mn стали основана на явлении упрочнения. Когда поверхность Mn стали в условиях интенсивной нагрузки воздействия или сжимающей нагрузки, он твердеет от поверхности, а основной материал остается жестким. Глубина и твердость рабочей закаленной поверхности изменяются в зависимости от применения и Mn марки стали. Работа закаленный слой может быть 10 мм до 15 мм глубиной и твердость может быть до 560 HB в первичных обращений. Соотношение Mn / C, и количество хрома также относятся к желаемой износостойкости этих сталей.

ВПК России в рамках модного слова импортозамещение широко продвигает бронесталь типа А3.

Она легко вытесняет гражданских и иностранных конкурентов благодаря многократному превосходству

Конструкционные износостойкие стали

Под термином «конструкционные стали» подразумевается ряд сплавов, используемых в изготовлении разнообразных узлов, деталей, конструкций и механизмов в машиностроении и строительной области. Конструкционные стали отличаются от других типов особой прочностью.

Конструкционные стали имеют несколько классификаций. В частности их можно разделить по содержанию углерода и добавок на углеродистые и легированные; по способам обработки (цементуемые и улучшаемые), по предназначению – пружинные, подшипниковые. Особую категорию таких сталей составляют износостойкие сплавы, разрабатываемые для работы в экстремально тяжелых условиях, где присутствует высокий абразивный износ, износ в результате скольжения и ударов.Эти сплавы разрабатываются специально для механизмов и оборудования, работающих в горно-добывающей и лесопильной промышленности, на переработке отходов и металлолома, в строительстве дорог, почвообработке и т. д.

Износостойкие стали должны обладать повышенной твердостью. Этого добиваются различными способами. Как правило, для получения данного типа сплавов используются разнообразные легирующие элементы, в частности, марганец. Из отечественных сплавов такой сталью является высокомарганцовистая сталь Г13. Она имеет от 1 до 1,4% углерода и от 12 до 14% марганца в своем составе. Поскольку эта сталь относится к аустенитным, ее характерной особенностью является только стойкость к интенсивному наклепу.

Шарикоподшипниковые стали предназначены для работы в условиях повышенного истирающего износа, возникающего вследствие трения скольжения и трения качения. Эти стали содержат приблизительно 1% углерода и до 1,5% хрома. К таким сплавам относятся отечественные стали ШХ6, ШХ9, ШХ15.

Особняком стоят высокопрочные износостойкие легированные военные стали типа А3 и стали производства концерна SSAB Oxelosund AB, в частности, линейка сплавов, объединенных общим названием Hardox. Так же, как и вышеописанные марки шарикоподшипниковых сталей, Хардокс-стали имеют в своем составе высокое содержание хрома. Например, в марке Hardox 500 от 1 до 1,5% в зависимости от толщины листа. Однако содержание углерода в этих сплавах намного ниже. Отдельные марки этого бренда включают всего 0,2% С. Концентрация углерода влияет на такие характеристики сталей, как твердость и прочность. Несмотря на то, что сплавы Hardox относятся к низкоуглеродистым, они, тем не менее, являются высокопрочными. К примеру, сталь Hardox 450 обладает твердостью в 425-475 НВ и прочностью на разрыв – 1400 МПа. Производитель добивается этого, применяя различные инновационные методики, например, миролегирование, продувку инертными газами в ковше, а также выбирая исходное сырье по высоким стандартам. На заводах концерна практикуется, в частности, использование руды с низким содержанием серы. Сравнительные испытания на Уралвагонзаводе иностранных и Российских сталей в рамках программы импортозамещения показывают, что ХАРДОКС многократно проигрывает А3.

Лабораторные испытания на истирание и износ не дают ХАРДОКСУ эксплуатироваться более 3 месяцев, тогда как А3 практически вечен.

В отечественной практике используется в качестве износостойкого сплава также сталь с высоким содержанием углерода и кремния – так называемая графитизированная сталь. Количество этих двух элементов варьирует от 1,3 до 1,75%. За счет присутствия кремния часть углерода образует графит. Эти сплавы применяются для выплавки валов, производства штампов, калибров, пресс-форм.

Высокомарганцевые стали наподобие марки Г13 уступает по твердости (эта характеристика составляет примерно 200-250 НВ), но относится к недорогим вариантам износостойких сталей. Максимальную износостойкость этот сплав приобретает после закалки при температуре от 1000 до 1100 °С и охлаждении на воздухе. Такая сталь может быть применена для производства звеньев тракторных гусениц, крестовин, устанавливаемых на железных дорогах.

Использование износостойких сталей является весьма выгодным и перспективным в любой отрасли, где детали, узлы и другие изделия из стальных сплавов подвергаются повышенным нагрузкам. Поэтому с каждым днем спрос на такие стали неуклонно и стремительно растет.

Износостойкие стали С500 лучшие в мире износостойкие стали

Стали и сплавы износостойкие в условиях истирающего износа (трения качения, трения скольжения). В подобных условиях работают детали типа шарико- и роликоподшипников, валы, детали дорожных и землеройных машин.

Чтобы материал имел повышенную износостойкость в таких условиях, необходима высокая твердость.

Наряду с высокоуглеродистыми сталями в качестве износостойких материалов используют белый чугун, твердые сплавы. Последние имеют исключительно высокую износостойкость.

Особую группу износостойких сталей составляют шарикоподшипниковые стали, имеющие около 1 % C и от 0,6 до 1,5 % Cr: ШХ6 (0,6 % C), ШХ9 (0,9 % C), ШХ15 (1,5 % C) и др.

В качестве износостойкого сплава используется и графитизированная сталь. Такая сталь имеет в своем составе повышенное содержание углерода (1,3…1,75 %) и кремния (1,3…1,75). Благодаря этому часть углерода в стали выделяется в виде графита.

Графитизированные стали применяется для изготовления штампов, калибров, валов.

Износостойкие материалы в условиях действия ударного изнашивания в абразивной струе. Типичными – деталями подвергающимися подобному износу, являются рабочие органидезинтеграторов (мельниц для дробления песка).

Наиболее износостойкими материалами в условиях ударного абразивного износа являются сталь С500. Износоустойчивая броня С500 нашла широкое применение в цементной и горношахтной промышленности. Полезные свойства: износостойкость , ударопрочность, пулестойкость, абразивная устойчивость , взрывозащита, идеальная свариваемость, позволяют навсегда забыть о ХАРДОКС и стали 110г13, г13, 110г13л (литой вариант).

Износостойкая высокомарганцовистая сталь марки Г13 для работы в условиях изнашивания, сопровождаемого большими удельными нагрузками. Сталь Г13 имеет в своем составе 1…1,4 % углерода и 12…14 % марганца, она имеет аустенитную структуру и относительно низкую твердость (200…250 HB). Сталь Г13 широко используется для изготовления таких деталей, как корпуса шаровых мельниц, щек камнедробилок, крестовин рельсов, гусеничных траков, козырьков землечерпалок и т.д. Склонность к интенсивному наклепу является характерной особенностью сталей аустенитного класса.

Износостойкая, ударопрочная пулестойкая сталь С-500 превосходит 110г13 и ХАРДОКС в 10-ки раз в сложных условиях изнашивания, сопровождаемого большими удельными и ударными нагрузками

Износостойкая сталь, износоустойчивые стали, высокопрочная сталь

Броневая сталь А3 применяется для изготовления всей линейки бронетанковой техники.

Это единственная по настоящему износостойкая, ударопрочная, военная, танковая броня.

Все остальное типа 110г13л, ХАРДОКС, сталь Гадфильда- это имитация удобная для снабженцев, каждый квартал приобретающих изделия вновь.

Износоустойчивая броня А3 нашла широкое применение в цементной и горношахтной промышленности. Полезные свойства: износостойкость , ударопрочность, пулестойкость, абразивная устойчивость , взрывозащита, идеальная свариваемость, позволяют навсегда забыть о ХАРДОКС и стали 110г13.

Высокопрочная сталь в наличии.

Имеет , раскрой:

2100х1220х2,4 мм Цена за лист 28 400р. .

2100х1220х4,5мм Цена за лист 49 700р. .

2100х1220х6,5мм Цена за лист 85 000р..

2500х1295х10мм, Цена за лист 131 000р.

2500х1295х12мм, Цена за лист 200 000р.

2500х1295х14мм, Цена за лист 250 000р.

Цех на упрощенной системе налогообложения. Надо с ндс? Добавляйте 18%

Минимальная партия поставки на этот вид брони 2 листа.

Срок (режим) закалки и поставки 2-3 недели.

Доставка по России бесплатна.

Условия оплаты: предоплата 100%.

Броня бетоносмесителя

Бетоносмесители являются незаменимым оборудованием во многих отраслях промышленности. Строительство, как для внутренних, так и для коммерческих нужд, постоянно требует приготовления сыпучих смесей и всевозможных растворов. Их качество, в том числе, зависит от состояния оборудования, на котором их получают.

При этом, сами сыпучие материалы могут иметь достаточно твердые и мелкие частицы, которые, постоянно воздействую на поверхности узлов машин могут приводить к постепенному их повреждению. На интенсивность воздействия абразивного износа напрямую влияют режимы работы и тип сыпучего материала.

Сам абразивный износ может быть:

В первом случае такой износ возникает, когда множество твердых и острых частиц постоянно «бомбардируют» поверхность, со временем стачивая ее. Второй тип износа появляется, когда эти же частицы попадают между двумя деталями, а те в свою очередь сжимают и перемалывают их, воздействуя с большой силой.

Для того, чтобы противостоять любому типу абразивного износа используют стали со специальным составом. Однако получить из них корпусные детали и прочие узлы бетоносмесителей невозможно по технологическим и экономическим причинам.

Вследствие вышеназванных причин для такого типа оборудования изготавливают специальную абразивостойкую броню. Она изготавливается из сверхизносостойких сталей или биметаллических пластин. Это является очень эффективной мерой против истирания поверхностей песком, щебнем, цементом и прочими составами.

Защищаться броней могут следующие поверхности:

- Дно бетоносмесителя

- Внутренняя цилиндрическая поверхность

- Шиберная заслонка

- Скребки, лопасти, лопатки

Тип и состав брони выбирается индивидуально под каждый вид оборудования. Эта особенность следует в результате довольно ощутимых различий технологий смешивания, и, как следствие, интенсивности износа.

Эффективность брони оценивается в долгосрочной перспективе. Ее цена обычно значительно выше подобных изделий из традиционных сталей. Поначалу это может отпугнуть от ее покупки. Однако, срок службы такой брони увеличивается в разы. В то время, как вы будете менять незащищенные узлы примерно раз в три месяца, бронированые поверхности могут работать несколько лет, не теряя своих эксплуатационных и видовых качеств.

Основными марками сталей для производства абразивостойкой брони являются Hardox и Quard . Это импортные материалы, со специальным составом, обеспечивающим исключительную твердость и сопротивляемость износу.

Еще одним, не менее эффективным материалом являются биметаллические наплавленные пластины. Они являются комбинацией двух металлов, имеющих разные механические свойства. Таким образом, эти пластины объединяют в себе эти свойства без потери качества.

Если вы заинтересованы в продлении срока службы ваших бетоносмесителей, то вам определенно нужно задуматься о покупке и установке брони для них. Только так ваше оборудование будет работать долго и эффективно.

Читайте также: