Сталь для гребных валов

Обновлено: 16.05.2024

Для длинномерных судовых гребных валов со сквозным осевым отверстием и без него для морских судов любого назначения.

Преимущества данных сталей.

Расшифровка марок сталей (табл. 1, 2).

Таблица 2 - Химический состав в % материала 36Х2Н2МФА

Сталь высокопрочная экономнолегированая без никеля с высокими прочностными и вязкопластическими свойствами (табл. 3).

Таблица 3 - Химический состав в % материала 38ХМА

Таблица 4 - Технические характеристики (не менее)

Высокопрочная сталь марки 38ХН3МФА

Для гребных валов атомных ледоколов, к которым предъявляются повышенные требования по уровню прочностных свойств.

Расшифровка стали (табл. 4).

Сталь с высокими прочностными свойствами, пластичностью, ударной вязкостью и хладостойкостью, соответствует (табл. 5).

Таблица 5 - Химический состав в % материала 38ХН3МФА

Таблица 6 - Технические характеристики (не менее)

Улучшенная конструкционная экономнолегированная безникелевая сталь марки 33Х3ГСФА

Для судовых гребных и промежуточных валов морских судов любого назначения

Расшифровка стали (табл. 6).

Содержания углерода в стали порядка 0,33%; хрома до 3%; марганца и кремния порядка 1%, ванадия порядка 0,1%

Сталь высокопрочная экономнолегированая без никеля с высокими прочностными и вязкопластическими свойствами, соответствует требованиям лучших зарубежных стан-дартов и правил классификационных обществ (табл. 7).

Таблица 7 - Технические характеристики (не менее)

Делись добром ;)

Похожие главы из других работ:

2.2 Материалы валов

Основными критериями работоспособности валов является жесткость, объемная прочность и износостойкость при относительных микроперемещениях, которые вызывают коррозию.

1.1 Материалы для изготовления гребных валов

Высокопрочные стали марок 38ХМА и 36Х2Н2МФА Для длинномерных судовых гребных валов со сквозным осевым отверстием и без него для морских судов любого назначения. Преимущества данных сталей. Расшифровка марок сталей (табл. 1, 2).

3. Методика оценки технического состояния гребных валов

Одним из главных свойств любого технического изделия является безотказность, долговечность ремонтоспособность и способность сохранят возложенные на изделия функции в течении назначенного времени эксплуатации.

2.1 Материалы для изготовления винтов

Винты изготавливаются из сталей марок ст.4; ст.5; сталь 35. 40. 45. Эти материалы могут применяться нормализованными или улучшенными. При необходимости можно применять стали У10; 65Г; 40Х; 40ХН с объемной или поверхностной закалкой.

3.1 Форма гайки и материалы для её изготовления

гайка винтовой домкрат Из анализа структурной схемы ясно, что витки резьбы винта опираются на витки резьбы гайки и при этом винт вращается. Гайка, чаще всего, вставляется в корпус механизма и под действием нагрузки висит на буртике (рис. 3.1.).

1.5 Сварочные материалы для изготовления конструкции

К сварочным материалам, относят материалы, принимающие участие в образовании сварочного шва. К ним относят: сварочную проволоку, присадочные прутки, неплавящиеся электроды, плавящиеся электроды, различного рода флюсы и защитные газы.

1.5 Материалы для изготовления привода

Чугун-для корпуса редуктора, крышек подшипников, центра червячного колеса Сталь-для червяка, валов, , звёздочек Цветные металлы - для венца червячного колеса Конструкционная сталь-для валов, звездочек, ограждений Сортовой прокат-для рамы.

1. Материалы для изготовления печатных плат

Создание современной электронной аппаратуры неразрывно связано с разработкой и освоением новых материалов. От свойств используемых материалов зависят как перспективность и конкурентоспособность электронной аппаратуры в целом.

3.1.1 Материалы и термообработка валов

Основными материалами для валов и осей служат углеродистые легированные стали благодаря высоким механическим характеристикам, способности к упрочнению и легкости получения цилиндрических заготовок прокаткой. Назначаем сталь 40Х.

3.2.1 Материалы и термообработка валов

Для изготовления промежуточного вала назначаем Ст. 45, улучшение. [ув]=900МПа, [уф]=750МПа 3.2.2 Проектный расчет валов Диаметры различных участков вала определяют по формулам: dк ? (6-7) , (3.14) dбк ? dк +3 М f , (3.15) dп = dк -3 М r , (3.16) dбп ?d п +3 М r , (3.

3.3.1 Материалы и термообработка валов

Для изготовления промежуточного вала назначаем Ст. 45, улучшение. [ув]=900МПа, [уф]=380МПа 3.3.2 Проектный расчет валов Подставляя крутящий момент Тпр = 153,1 Нм в выражение (3.14) получим dк ?(6-7) = 16,7-19,4 мм. Назначаем dк = 18 мм. dбк ? 18+3 М 1 = 21 мм.

1.4 Материалы для изготовления

Блок-картер является одной из самых тяжелых деталей всего автомобиля. И занимает самое критичное место для динамики движения: место над передней осью. Поэтому именно здесь делаются попытки полностью использовать потенциал для уменьшения массы.

2. Материалы для изготовления календарей

· Офсетная бумага, плотностью 80 - 190 г/м. · Мелованная бумага, глянцевая и матовая, плотностью 90 - 300 г/м2. · Дизайнерские бумаги - огромный ассортимент. · Картоны плотностью до 1 мм. · Металлизированный картон (с припрессовкой золотой, серебристой.

2. Материалы для изготовления одежды

Все материалы, используемые для изготовления одежды, классифицируются по признаку назначения. В соответствии с этой классификацией все материалы распределяют по следующим группам: основные (покровные материалы).

2.2 Материалы для изготовления деталей одежды

Для изготовления бытовой одежды применяют швейные нитки, различающиеся по сырьевому составу, структуре и способу производства. По сырьевому составу нитки делятся на натуральные, химические и комбинированные. Природа сырья.

Сталь для гребных валов

РУКОВОДЯЩИЙ ТЕХНИЧЕСКИЙ МАТЕРИАЛ

ОБЛИЦОВКИ ГРЕБНЫХ ВАЛОВ. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ К МАТЕРИАЛАМ

РАЗРАБОТАН Центральным научно-исследовательским институтом морского флота (ЦНИИМФ)

Директор института Ю.И.Панин

Начальник сектора стандартизации В.К.Захаров

Руководитель и ответственный исполнитель И.А.Елин

ОДОБРЕН Регистром СССР

Главный инженер В.В.Сутуло

ПОДГОТОВЛЕН К УТВЕРЖДЕНИЮ Ленинградским Центральным проектно-конструкторским бюро

Главный инженер В.А.Галицкий

Начальник отдела стандартизации В.И.Фадеев

УТВЕРЖДЕН Научно-техническим управлением Министерства морского флота

УТВЕРЖДЕН ЛЦПКБ 23 января 1976 г.

ВНЕСЕНО Изменение, утвержденное Ленинградским проектно-конструкторским бюро 14.10.1980 и введенное в действие с 01.01.1981

Изменение внесено изготовителем базы данных по тексту официального издания

Настоящий руководящий технический материал (РТМ) разработан на основе действующих стандартов и отраслевых нормативных документов (ОСТ 5.9209-75, ГОСТ 613-65*, ГОСТ 2246-70, инструкций и проч.).

* На территории Российской Федерации документ не действует. Действует ГОСТ 613-79, здесь и далее по тексту. - Примечание изготовителя базы данных.

РТМ распространяется на материалы цельнолитых, сварных и биметаллических (двухслойных) облицовок гребных валов морских судов всех типов, классов и назначений.

1. Требования к материалам

1.1. Материалы для цельнолитых, сварных, изготовленных и восстановленных наплавкой биметаллических (двухслойных) облицовок гребных валов морских судов должны удовлетворять требованиям настоящего руководящего технического материала.

(Измененная редакция, Изм. N 1).

1.2. Наименование и марки материалов литых, изготовленных и восстановленных наплавкой биметаллических облицовок гребных валов морских судов, работающих в сопряжении с неметаллическими материалами при смазке и охлаждении морской водой, должны соответствовать приведенным в табл.1.

Материалы облицовок и рекомендуемые наборы дейдвудных подшипников

Стандарт или нормативный документ

Рекомендуемый материал дейдвудных подшипников

Оловянно- цинковая бронза

а) центробежным способом

2. Сварная из обечаек

Крупно- и среднетоннажные суда с диаметрами гребных валов свыше 300 мм

Все виды неметаллических антифрикционных материалов

Оловянно- никелево- цинковая бронза

Крупнотоннажные суда с диаметром гребных валов св. 500 мм

Бакаут, резино-эоонитовые планки

Оловянно- цинково- свинцовая бронза

в) в песчаную форму

Малотоннажные суда с диаметром гребных валов до 350 мм

Капролон, древеснотекстолитовый пластик (Д5ТСП), резино-металлические планки

Нержавеющая аустенитная хромоникелевая сталь (проволока)

Наплавкой на стальные рубашки из малоуглеродистой стали

Биметаллическая (двухслойная) с рабочим слоем из нержавеющей стали толщиной 5-6 мм

Средне- и малотоннажные суда с диаметрами гребных валов до 500 мм

Капролон, резино-металлические планки, древеснотекстолитовый и древеснослоистый пластики

Оловянно- цинковая бронза (порошковая проволока)

Наплавкой на стальные рубашки из малоуглеродистой стали с подслоем из МНЖКТ5-1-0,2-0,2

Биметаллическая (двухслойная) с рабочим слоем из оловянно- цинковой бронзы толщиной 6-8 мм

Древеснотекстолитовый и древеснослоистый пластики, капролон и резино-металлические планки

Алюминиево-марганцевая бронза (проволока с гальваническим никелевым покрытием)

Наплавка на изношенные облицовки из БрОЦ10-2

Двухслойная с рабочим слоем из алюминиево-марганцевой бронзы толщиной 6-8 мм

Средне- и малотоннажные суда с диаметром гребных валов до 500 мм

* На территории Российской Федерации документ не действует. Действует ГОСТ 16130-90, здесь и далее по тексту. - Примечание изготовителя базы данных.

* В опытной эксплуатации, порядок внедрения согласно циркуляционному распоряжению N УСФ-2-24/2137 от 9.09.197. ** г.

** Брак оригинала. - Примечание изготовителя базы данных.

Химический состав бронзы, %

Стандарт или нормативный документ

Примеси, не более

* Брак оригинала. - Примечание изготовителя базы данных.

Примечание. Примесь никеля в сплавах Бр.ОЦ10-2 и Бр.ОЦ05-5-5 допускается за счет содержания меди.

Механические и физические свойства

Предел текучести , кгс/мм

Вре-

менное сопро-

тивление , кгс/мм

Ударная вязкость , кгс/м·см

Коэффи-

циент линейного расширения (20-100°) ·10, °С

Теплоп-

ровод-

ность, кал/см·сек °С

Центробежным и в кокиль

В песчаную форму

Химический состав исходной проволоки и наплавленного слоя, %

ГОСТ или норма-

тивный документ

Примеси, не более

Сталь аустенитная нержавеющая

Проволока сварочная марки Св-06Х19Н9Т

Бронза оловянно- цинковая

Проволока марки НП-Бр.ОЦ10-2

Проволока марки БрАМц9-2 с гальваническим никелевым покрытием

ГОСТ 16130-72 (проволоки)

Примечание. Примеси, не указанные в таблице, учитываются в общей сумме (в графе "Всего").

1.3. Химический состав бронз, применяемых для отливки облицовок, должен удовлетворять нормам, приведенным в табл.2.

1.4. Механические свойства и твердость по Бринеллю бронз должны удовлетворять нормам, приведенным в табл.3. Химические составы и механические свойства зарубежных марок стандартных бронз для облицовок гребных валов приведены в табл.1 и 2 приложения 1.

1.5. Механические свойства бронз определяются на отдельно литых образцах или изготовленных из пробных планок, а также на образцах, вырезанных из отлитых облицовок.

Во всех случаях механические свойства должны быть не ниже норм, приведенных в табл.3.

1.6. Химический состав проволоки из нержавеющей стали и бронзы, применяемых для изготовления наплавкой биметаллических облицовок, а также химический состав материала наплавленного рабочего слоя должен удовлетворять нормам, приведенным в табл.4.

1.7. Толщина наплавленного рабочего слоя биметаллических облицовок после окончательной механической обработки должна составлять 5-6 мм для нержавеющей стали и 6-8 мм для бронзы.

1.8. Твердость по Бринеллю наплавленного рабочего слоя из нержавеющей стали и бронзы биметаллических облицовок должна удовлетворять нормам, приведенным в табл.5.

1. КЛАССИФИКАЦИЯ

- заготовки сплошные из горячекатаной коррозионно-стойкой стали диаметром до 200 мм, заготовки сплошные из горячекатаной и калиброванной углеродистой, легированной и коррозионно-стойкой стали.

(Измененная редакция, Изм. № 1).

1.2 . При диаметре внутреннего отверстия менее 80 мм заготовки оценивают как сплошные.

1.3 . В зависимости от показателей механических свойств заготовки разделяются на группы:

- заготовки из углеродистой стали с повышенными показателями механических свойств категорий прочности КМ20, КМ22, КМ25, КМ28, КМ32, КМ22А, КМ25А, КМ28А (табл. 2, 3);

- заготовки из легированной стали с повышенными показателями механических свойств категорий прочности КТ36, КТ40, КТ50, КТ60, КТ70, КТ80, КТ90, КТ100 (табл. 4);

- заготовки из коррозионно-стойкой стали.

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1 . Заготовки должны быть изготовлены в соответствии с требованиями настоящего стандарта и по рабочим чертежам, утвержденным в установленном порядке.

2.2 . Химический состав углеродистой стали должен соответствовать ГОСТ 1050 , легированной - ГОСТ 4543 , коррозионно-стойкой стали - ГОСТ 5632 .

Остаточное содержание нелегирующих элементов в кованых заготовках из стали по ГОСТ 1050 и ГОСТ 4543 по согласованию с потребителем, Регистром СССР или Речным регистром РСФСР может превышать указанное в стандартах при условии обеспечения всех остальных требований настоящего стандарта.

2.3 . Категорию прочности и марку стали заготовок указывают на чертеже.

Марки сталей для заготовок из углеродистой и легированной стали в зависимости от требуемой категории прочности и диаметра (толщины стенки) приведены в приложении 1.

Допускается замена марки стали, указанной на чертеже, на другую марку, рекомендуемую настоящим стандартом для данного сечения и категории прочности.

2.4 . Коррозионно-стойкие стали применяют для изготовления заготовок деталей, эксплуатируемых в забортной воде без гидроизоляции: сталь марки 20X13 - для заготовок деталей, эксплуатируемых в пресной воде, стали марок 14Х17Н2 и 09Х17Н7Ю в морской воде.

2.5 . Кованые заготовки из коррозионно-стойкой стали изготовляют из слитков массой не более 3500 кг.

2.6 . Отливка слитков, предназначенных для заготовок гребных и дейдвудных валов, и слитков массой 25000 кг и более для кованых заготовок других изделий должна производиться с вакуумированием металла при разливке или продувкой его инертными газами.

Отливку слитков массой менее 24000 кг для заготовок гребных и дейдвудных валов допускается производить без вакуумирования.

Обжатие в комбинированных бойках с подстуживанием поверхности при относительной подаче - 0,4 - 0,5.

(Измененная редакция, Изм. № 2).

2.7 . Заготовки валов, баллеров, штырей, штанг ВРШ из горячекатаной и калиброванной стали по согласованию с органами надзора допускается изготовлять из прутков круглого сечения, поставляемых по ГОСТ 1050 , ГОСТ 7417 , ГОСТ 4543 .

2.8 . Уков при выборе размеров слитка или блюмсов должен составлять:

- от слитка по сечению основного тела заготовки - не менее 3;

- по сечению гребня и фланцев валов - не менее 1,5;

- от блюмса по сечению основного тела заготовки - не менее 1,5;

- по сечению гребня и фланцев валов - не менее 1,3.

При ковке из удлиненных слитков снижение минимального укова - с 3 до 2,5.

Допускается снижение минимального укова до 2,0 при ковке способами, использующими:

- осадку слитка, биллетированного на вогнутую боковую поверхность;

- обжатие в вырезных бойках с подстуживанием поверхности и последующую ковку по четырем широким граням узкими бойками;

- схему трехразовой кантовки поковок на 90° в одном направлении и заключительную кантовку на 45° в обратном направлении;

- бойки со скрещивающимися рабочими поверхностями.

2.9 . Конусная часть гребного вала, предназначенная для посадки гребного винта, и фланцы гребного вала ВРШ и КД должны быть расположены в нижней (донной) части слитка. При изготовлении из одного слитка двух и более поковок гребных валов и валов ВРШ и КД допускается расположение конусной части гребного вала и фланца гребного вала ВРШ и КД в средней части слитка. Допускается располагать конусную часть гребного вала и фланцы гребных валов ВРШ и КД в прибыльной части слитка при условии, что качество металла удовлетворяет требованиям настоящего стандарта.

2.10 . Размеры заготовок из углеродистой и легированной стали должны учитывать припуски на механическую обработку, допуски на размеры и технологические напуски для поковок, изготовляемых свободной ковкой на прессах по ГОСТ 7062 свободной ковкой на молотах - по ГОСТ 7829 и горячей штамповкой - по ГОСТ 7505 , а также напуски на пробы для испытаний. Для заготовок из углеродистой и легированной стали массой свыше 35000 кг, изготовляемых свободной ковкой на прессах, а также для заготовок из коррозионно-стойкой стали припуски и напуски устанавливаются по технологической документации изготовителя, согласованной с потребителем.

2.11 . На предварительно обработанных поверхностях кованых заготовок или заготовок, изготовленных из горячекатаного прутка, не должно быть трещин, рванин, раскованных и раскатанных пузырей, черновин, раскованных или раскатанных загрязнений. Местные дефекты должны быть удалены пологой вырубкой или зачисткой.

Допускается не удалять местные дефекты, если глубина дефекта не превышает 65 % припуска под окончательную обработку с учетом искривления оси заготовки, в соответствии с табл. 6, но оставшийся после удаления дефектов припуск не должен быть менее 2 мм. Глубину дефектов проверяют контрольной вырубкой или зачисткой.

2.12 . На поверхности черновых кованых заготовок допускается наличие трещин, рванин, заковов, если оставшийся припуск на окончательную обработку после удаления дефектов будет не менее 25 % номинального одностороннего припуска, но не менее 2 мм. Глубину дефектов проверяют у изготовителя контрольной вырубкой или зачисткой.

2.13 . Поверхность горячекатаных заготовок должна удовлетворять требованиям ГОСТ 5949 .

2.14 . На окончательно обработанных потребителем поверхностях деталей не допускаются раскатанные или раскованные загрязнения и неметаллические включения протяженностью более 6 мм, раскованные или раскатанные пузыри, трещины, заковы и черновины.

Обнаруженные дефекты устраняют пологой зачисткой на глубину не более 0,5 мм с последующей шлифовкой и плавным сопряжением места зачистки с поверхностью детали.

На поверхности гребных валов на участках 0,6 чистового диаметра в обе стороны от места сопряжения тела вала с конусом (0,6 чистового диаметра вала от фланца для валов ВРШ) раскованные или раскатанные загрязнения и неметаллические включения должны быть удалены полностью. На остальной поверхности гребных валов должны быть удалены раскатанные или раскованные загрязнения и неметаллические включения протяженностью более 5 мм и от 3 до 5 мм, если расстояние между ними менее 30 мм.

(Измененная редакция, Изм. № 2, Поправка).

2.15 . На внутренней окончательно обработанной поверхности заготовок валов и баллеров рулей не допускаются раскованные или раскатанные загрязнения и неметаллические включения протяженностью более 10 мм, а также пузыри, трещины, заковы и черновины.

2.16 . Заготовки, изготовленные из горячекатаных прутков, поставляемых по ГОСТ 5949 , и кованые заготовки подвергаются термической обработке - закалке с отпуском.

Отпуск заготовок судовых валов и баллеров рулей проводится при температуре не ниже 600 °С.

(Измененная редакция, Изм, № 1).

2.17 . Для заготовок из углеродистой стали допускается применение нормализации с высоким отпуском.

2.18 . Режим термической обработки устанавливает изготовитель заготовок.

2.19 . Макроструктура кованых заготовок должна быть однородной.

Не допускаются остатки усадочной раковины и усадочной рыхлости, пузырей, расслоений, трещин и флокенов.

2.20 . На поверхности макротемплетов кованых заготовок диаметром менее 100 мм не допускаются раскованные загрязнения и неметаллические включения, видимые невооруженным глазом. На поверхности макротемплетов кованых заготовок диаметром от 100 до 200 мм не допускаются раскованные загрязнения и неметаллические включения протяженностью более 1,0 мм:

- в зоне у поверхности заготовки от 0,9 до 1,0 чистового диаметра протяженностью более 3 мм и от 1 до 3 мм при расстоянии между ними менее 50 мм;

- во внутренней зоне заготовки до 0,9 чистового диаметра протяженностью более 6 мм и от 1 до 6 мм при расстоянии между ними менее 30 мм.

2.21 . Макроструктура горячекатаных заготовок - по ГОСТ 5949 .

2.22 . Сегрегация серы в отпечатках по Бауману в кованых заготовках из углеродистой и легированной стали допускается не выше балла 3. Для поковок из слитков массой до 25000 кг балл устанавливают по шкале, приведенной в приложении 2 (см. бандероль); из слитков массой свыше 25000 до 50000 кг по шкале, приведенной в приложении 3 (см. бандероль); из слитков массой свыше 50000 до 145000 кг - по шкале, приведенной в приложении 4 (см. бандероль).

2.23 . При проведении ультразвукового контроля (УЗК) фиксации подлежат дефекты эквивалентной площадью 8 мм 2 и более.

Не допускаются протяженные дефекты и участки, в которых при контроле нормальным искателем ослабляется донный сигнал до уровня поисковой чувствительности. Разобщенная цепочка неметаллических включений не является протяженным дефектом. Не допускаются дефекты эквивалентной площадью 50 мм 2 и более, непротяженные дефекты эквивалентной площадью от 8 до 20 мм 2 включительно, если расстояние между двумя такими дефектами менее 30 мм, и непротяженные дефекты эквивалентной площадью от 20 до 50 мм 2 , если расстояние между дефектами менее 50 мм.

Не допускаются непротяженные дефекты эквивалентной площадью от 8 до 50 мм 2 , если их общее количество на заготовке превышает 60 или если количество дефектов эквивалентной площадью от 20 до 50 мм 2 превышает 50. При этом для заготовок гребных и дейдвудных валов количество непротяженных дефектов в зонах по длине не должно превышать норм, указанных в табл. 1.

Предельное количество допустимых дефектов

эквивалентной площадью от 8 до 20 мм 2

эквивалентной площадью от 20 до 50 мм 2

Чистовой диаметр в обе стороны от места сопряжений тела вала с конусом; чистовой диаметр от фланца для валов ВРШ

Остальная длина вала

2.24 . Величина остаточных растягивающих напряжений термически обработанных кованых заготовок не должна превышать 10 % фактического предела текучести.

Для заготовок категории прочности до КМ32, изготовляемых из углеродистой стали, величина остаточных растягивающих напряжений допускается 40 МПа (4 кгс/мм 2 ).

Величина сжимающих остаточных напряжений в поверхностных слоях не ограничивается.

2.25 . Механические свойства термически обработанных заготовок из углеродистой стали (кроме гребных валов) должны соответствовать требованиям, приведенным в табл. 2 , заготовок гребных валов из углеродистой стали - в табл. 3 .

(Измененная редакция, Изм. № 1, 2).

2.26 . Нормы показателей механических свойств, полученных на тангенциальных образцах, уменьшаются против норм, предусмотренных в табл. 2 и 3 не более чем:

- предел текучести и временное сопротивление - на 0,05 от приведенной величины;

- относительное сужение - на 20 %;

- относительное удлинение - на 5 %;

- ударная вязкость - на 100 кДж/м 2 (1 кгс · м/см 2 ), но не ниже 300 кДж/м 2 (3 кгс · м/см 2 ).

2.27 . Механические свойства термически обработанных заготовок из легированной стали с повышенными показателями механических свойств должны соответствовать требованиям, приведенным в табл. 4 .

2.28 . Нормы показателей механических свойств, полученных на тангенциальных образцах, уменьшаются против норм, предусмотренных табл. 4 , но не более чем:

- относительное удлинение - на 2 %;

- ударная вязкость - на 100 кДж/м 2 (1 кгс · м/см 2 ).

2.29 . Механические свойства термически обработанных заготовок из коррозионно-стойкой стали должны соответствовать требованиям табл. 5 .

2.30 . Нормы показателей механических свойств, полученных на тангенциальных образцах, уменьшаются против норм, предусмотренных табл. 5 , не более чем:

- предел текучести и временное сопротивление - на 0,1 от приведенной величины;

- относительное удлинение - на 0,5 от приведенной величины;

- относительное сужение - на 0,4 от приведенной величины;

- ударная вязкость - на 0,5 от приведенной величины.

Нормы механических свойств заготовок из углеродистой стали (кроме гребных валов)

Предел текучести σт

Временное сопротивление σв

Относительное удлинение δ5, %

Относительное сужение, ψ, %

Ударная вязкость ан

Число твердости НВ

Толщина оправки d, мм, при испытании на изгиб образца толщиной s, мм

Гребной вал

Рейдер

Старожил форума

Где то писал уже.. Сделайте две опоры из обрезков мощного уголка типа "рогатины". Положите их на твёрдую поверхность. Уложите на них вал. К валу подведите стрелочный индикатор. Поворачивая его горбом вверх, наносите удары медным молотком, снова крутите, снова смотрите на индикатор, снова бейте. Опоры смещайте ближе к изгибам. Конец вала, то что прямой, чем нибудь подоприте, что бы не перевешивал. Всё получится. нужно только аккуратность и настойчивость.

Алексей С.

Коломенский водномоторник

Я бы новый не искал бы, но выточил.

Найти спецов и оборудование для правки трудно,

результат не будет идеальным.

(на Мазае через это проходили)

Токаря со станком для 2-х метров найти проще и быстрее.

Где то писал уже.. Сделайте две опоры из обрезков мощного уголка типа "рогатины". Положите их на твёрдую поверхность. К валу подведите стрелочный индикатор. Поворачивая его горбом вверх, наносите удары медным молотком, снова крутите, снова смотрите на индикатор, снова бейте. Всё получится.

Два раза правил на месте домкратом,без индикатора(был маркер)Все нормально исправляется.В данном случае тем же домкратом все исправится на снятом(у меня подшипники качения-проще)

Вал не гвоздь,кувалдой не правится.

Mermaidlover

Изготовить гребной вал, дело не простое. 2м - это не мало. Нужна поковка подходящей стали (Ст35 или 30Х например). Поковку необходимо нормализовать. Иначе прямая вроде бы поковка, может согнуться после протачивания (снятия верхнего слоя). получится новый но кривой вал. Токарь же только пожмёт плечами.

Мюнхаузен

nikolaich

Вот рекомендации по правке валов с картинками из книги "Автомобильный двигатель на катере", Ю.Н.Мухин Б.Е.Синильщиков, Ленинград, "Судостроение", 1980г.; фото страниц 206-208.

Вложения

Митяй

Активный участник

Задам вопрос знатокам, если ни кто не против. - По материалу, если есть сталь 20Х13 и 40Х13, какая больше подойдет для изготовления? По габаритам вал такой же.

Вячеслав Третьяк

Слав, доброго здоровья, - мера вынужденная. Старый вал дал продольную трещину. По поводу нержавейки, ситуация такая. По-скольку я каждую зиму вал осушаю, если он из "чернухи" - то покрывается ржавчиной и потом начинает "жрать" гудрич. Есть вариант сделать обойму на валу из нержи или бронзы в районе гудрича, но как показала жизнь, напрессовать обойму дороже, чем взять болванку из нержавейки. Нержавейка в наличии есть только двух марок. От того и пляшу. И если уж совсем откровенно, то я определился с 20X13, т.к. помню, что Валенок не рекомендовал брать для изготовления вала сталь с количеством углерода более 0,3%. Но как всегда, - терзают сомнения. :ah:

Берите 20х13,в ней внутренних напряжений после термообработки(имеется в ввиду с завода) значительно меньше.В теории, эта сталь почти не закаливается именно из-за малого содержания углерода.А вот 40х13 калится нормально.

Выбор материалов валов

Правилами РРР и РМРС предусматривается использование сталей с временным сопротивлением Rm от 400 до 760 для углеродистых сталей (800 для легированных сталей) МПа. Промежуточные, упорные и гребные валы изготавливаются из стали с временным сопротивлением от 430 до 690 МПа. Применение сталей с другими характеристиками является в каждом случае предметом специального рассмотрения Регистром.

Материалом для валов служат углеродистые стали 35, 40, 45 (категория прочности КМ) и легированные стали 40Х, 36Х2Н1МФА (категория прочности КТ).

Заготовки валов судового валопровода получают ковкой с характеристиками по ГОСТ 8536, при диаметрах менее 120 мм валы допускается изготавливать из проката. Если валы передают значительные крутящие моменты, то их изготовляют с внутренним сверлением (для облегчения вала, устранения возможных дефектов металла, лучших условий термообработки). Внутренние поверхности валов покрывают суриком и ставят заглушки (кроме валов с ВРШ).

При выборе марки стали необходимо учитывать, что валы должны обладать не только достаточной прочностью, но и жесткостью.

Расчет диаметров валов и конструктивных элементов

Валопровода

В соответствии с принятым или рекомендуемым в задании типом передачи мощности разрабатывают её схему с указанием расположения основных элементов от главного двигателя до гребного винта.

На конструктивной схеме валопровода должны быть показаны основные его части: опора в кронштейне, дейдвудная труба, опорные и упорный подшипники, фланцевые и муфтовые соединения, тормоза, а также размеры тех пролетов, для которых в дальнейшем валопровод рассчитывают на продольную устойчивость и критическую частоту вращения от поперечных колебаний. Расчёт валопроводов речных судов выполняется по Правилам Российского Речного Регистра (РРР), а морских – Российского Морского Регистра Судоходства (РМРС). Расчёт начинают с определения диаметра промежуточного вала, независимо от того, предусмотрена его установка на судне или нет, затем рассчитывают диаметры гребного и упорного валов, толщину облицовки, учитывая возможность плавания во льдах.

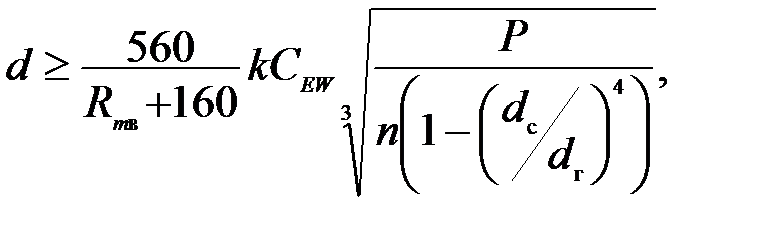

По правилам РРР диаметры промежуточного, упорного или гребного валов, мм, должны быть не менее, определяемых по формуле

где - временное сопротивление материала вала, МПа;формула применяется при > 600 МПа, то в формулу подставляют k – коэффициент, равный:

= 130 - для промежуточных валов с коваными фланцами или фланцевыми бесшпоночными муфтами;

= 140 - для промежуточных валов со шпоночными муфтами;

= 142 - для упорных валов в подшипниках качения;

= 160 - для гребных валов при длине менее четырёх диаметров гребного вала от носового торца ступицы гребного винта;

=150 - для гребных валов при длине более четырёх диаметров гребного вала от носового торца ступицы гребного винта;

P - расчётная мощность, передаваемая валом, кВт; n – расчётная частота вращения вала, мин dc- диаметр осевого отверстия вала, мм. Если этот диаметр меньше или равен 0,4dг dc= 0; dг -действительный диаметр гребного вала, мм.

В случае, если вал не имеет сплошной облицовки или другой эффективной защиты от коррозии, то участки гребного вала, имеющие контакт с водой, должны иметь наружный диаметр на 5% больше определенного по приведенной формуле.

При расчёте упорного подшипника принимают - упор комплекса (если винт в насадке). Расчётный упор не должен превосходить допустимого значения для упорного подшипника.

Правила РМРС рекомендуют следующую формулу для определения диаметра промежуточного вала, мм:

Здесь F - коэффициент, зависящий от типа механической установки и принимаемый:

F = 95 - для механических установок с ротативными механизмами или с ДВС, оборудованными гидравлическими или электромагнитными муфтами;

F = 100 - для других типов механических установок с ДВС;

P – расчётная мощность на промежуточном валу, кВт;

n − расчётная частота вращения промежуточного вала, минРМРС рекомендует выполнять диаметр упорного вала выносного подшипника скольжения на расстоянии одного диаметра упорного вала в обе стороны от гребня вала, а для подшипников качения в пределах корпуса подшипника не менее 1,1 диаметра промежуточного вала.

Расчётный диаметр гребного вала, мм,

где k - коэффициент, определяемый конструкцией вала. Для участка вала от большого основания конуса или наружного фланца гребного вала до носовой кромки ближайшего к движителю подшипника (но во всех случаях не менее 2,5k = 1,22 для бесшпоночного соединения гребного винта с валом или в случае соединения винта с фланцем, откованным заодно с валом;

k = 1,26 для шпоночного соединения гребного винта с валом;

k = 1,15 для участка вала от носовой кромки кормового дейдвудного подшипника или кормового кронштейнового подшипника в нос до носового торца носового уплотнения дейдвудной трубы для всех типов исполнения.

Значение k увеличивается на 2 %, если гребной вал выполнен с водяной смазкой и без сплошной облицовки. По согласованию РМРС допускается уменьшение > 400 МПа их диаметр может быть уменьшен. Уменьшенный диаметр определяется по формуле

где d - расчётный диаметр вала, мм; - временное сопротивление материала вала.

Во всех случаях временное сопротивление в формуле должно приниматься не более 800 МПа для промежуточного и упорного валов и 600 МПа для гребного вала.

Диаметры валов ледоколов и судов с ледовыми усилениями увеличиваются на величину, указанную в табл. 5.2.5 раздела 5 «Валопроводы» Правил РМРС.

Если в валу выполняется осевое отверстие, его диаметр не должен превышать 0,4 расчётного диаметра вала.

Гребные валы должны быть надежно защищены от соприкосновения с забортной водой.

Облицовки гребных валов должны изготовляться из сплавов, обладающих высокой коррозионной стойкостью к морской воде.

Толщина бронзовой облицовки гребного вала S, мм, должна быть не менее толщины, определяемой по формуле

гдеДля соединения фланцев валов используют плотно пригнанные цилиндрические болты. Диаметр болтов, мм, должен быть не менее

где - временное сопротивление материала болта, МПа, которое следует принимать в диапазоне , но не более 1000 МПа, i - число болтов в соединении; D - диаметр центровой окружности соединительных болтов, мм.

Как правило, 50% от общего числа цилиндрических болтов фланцевых соединений валопровода, но не менее трёх должны быть плотно пригнанными. Применение только проходных болтов возможно лишь по согласованию с Регистром.

Толщина соединительных фланцев промежуточных валов должна быть не менееОпорные подшипники валопровода располагают таким образом, чтобы их фундаменты опирались на жесткие узлы корпуса судна. Количество опорных подшипников принимают такое, чтобы каждый промежуточный вал опирался на один или два подшипника. Если вал опирается на один подшипник, то для облегчения его прицентровки и монтажа устанавливают один или два монтажных подшипника.

Согласно рекомендациям РРР ориентировочное значение максимально допустимого расстояния, мм, между смежными подшипниками при частоте вращения вала n ≤ 350 мин где = 450 для подшипников скольжения, смазываемых маслом; При n > 350 мин где = 8400 для подшипников скольжения, смазываемых маслом;Минимальное расстояние между подшипниками можно приближенно определить по формуле, мм,

В соответствии с Правилами РМРС длина пролета L, м, между соседними подшипниками промежуточных валов выбирают в диапазоне

где d - диаметр вала, м; а – коэффициент, принимаемый для полых валов равным – степень расточки вала, n ≤ 500 мин -1 λ = 14; если n >500 мин -1 , то λ = 300/Принятые на практике расстояния между опорными подшипниками не превышают для валов диаметром 60 мм - 2,5 м; 80 мм - 3 м; 100 мм - 4 м. Конструктивные значения длин валов назначаются в зависимости от общей протяженности валопровода и технологических возможностей изготовления, установки и ремонта составляющих валов.

Все окончательно принятые линейные размеры элементов валопровода должны соответствовать ГОСТ 6636.

При окончательном назначении длины промежуточных валов необходимо предусмотреть возможность их взаимозаменяемости. Каждый такой вал необходимо опирать на один или на два опорных подшипника.

Как правило, в дейдвудной трубе гребной вал должен опираться на два подшипника. В дейдвудных трубах длиной менее 4,5 диаметров вала в случае применения подшипников скольжения из резины или пластмассы с водяной смазкой, и 3-х диаметров вала в случае применения подшипников скольжения, смазываемых маслом, допускается установка одного кормового подшипника.

Длина подшипников дейдвудного устройства назначается в зависимости от типа антифрикционного материала по табл.1.

Читайте также: