Сталь для губок тисков

Обновлено: 14.05.2024

Губки для слесарных тисков изготавливаются из разных материалов. В существующих моделях тисков они имеют разные размеры, ширину, свойства и сферу использования. Мы рассмотрим, для чего предназначены сменные губки, их разновидности, как и из какого сырья их сделать своими руками.

Что это такое?

Губки – это рабочие органы тисков, предназначенные для фиксации заготовки. Именно они контактируют с обрабатываемой деталью, и от их свойств зависят точность базирования заготовки и качество ее поверхностного слоя.

Поэтому к губкам предъявляются определенные требования:

- высокий коэффициент сцепления с материалом заготовки;

- усилие зажима должно соответствовать прочности обрабатываемой детали;

- точность позиционирования заготовки (особенно для станочных тисков);

- надежность и долговечность.

Сила зажима заготовки может составлять 15–55 кН. А для ее увеличения на губках делают насечки. Поэтому при неправильном использовании на заготовке могут остаться вмятины и царапины.

Чтобы этого не произошло, тиски снабжаются комплектом сменных накладок, предназначенных для работы с разными материалами детали. Особенно это касается слесарных моделей, в которых закрепляются как мягкие алюминиевые заготовки, так и твердые стальные.

Столярные и некоторые другие модели тисков сменными накладками обычно не комплектуются.

Разновидности

Принципиальных различий в разных конструкциях тисков нет. Может различаться количество губок (могут быть дополнительные), а также их конфигурация (есть угловые модели, есть цепные тиски для труб, а есть и специальные).

Во всех видах тисков есть неподвижные губки и подвижные.

- Неподвижные. Обычно они изготавливаются как одно целое со станиной. Часто имеют небольшую наковальню, которая расширяет технологические возможности. В некоторых больших слесарных моделях на станине есть поворотный круг.

- Подвижные. К ним приваривается маточная гайка, в которую вкручивается ходовой винт. При его вращении происходит движение губки, при этом в разных моделях оно реализуется по-разному.

- Стуловые. В них подвижная губка закреплена на шарнире и перемещается по окружности, как у щипцов (на небольшой угол). Сейчас они практически не используются.

- Параллельные. В любом положении тисков они строго параллельны друг другу. Сейчас это самый распространенный вид зажимов.

Параллельные делятся на 2 вида:

- с одной подвижной губкой;

- самоцентрирующиеся.

В последнем варианте они обе имеют привод, и зажимаемая деталь оказывается строго по центру корпуса. Такие конструкции применяются в машиностроении для выполнения однотипных операций. Для слесарных задач их покупка нецелесообразна.

Одна из важнейших частей – это сменные накладки. Для закрепления разных заготовок материал их изготовления отличается. Это может быть:

- дерево;

- пластмасса;

- твердая резина;

- мягкий металл (медь, алюминий и другие);

- закаленная сталь.

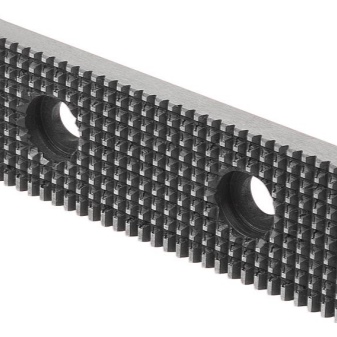

Также губки различаются насечкой. Она бывает:

- пирамидальная с острой вершиной;

- пирамидальная с плоской вершиной;

- в виде сетки.

Общие правила выбора накладных пластин следующие:

- для твердых заготовок нужны мягкие губки – если использовать жесткие, деталь будет прокручиваться, и это приведет к браку, а то и к несчастному случаю;

- для деталей из мягких материалов нужны твердые губки с насечками – это предотвратит проскальзывание заготовки и обеспечит высокую точность установки.

Нужно учитывать, что точность базирования заготовки в мягких губках будет ниже, чем в твердых. Это вызвано деформацией накладок. Но это актуально для прецизионных зажимов на станках с ЧПУ. Для обычных слесарных тисков это не играет большой роли, поскольку обработка ведется вручную.

При этом учтите, что жесткость деревянных губок зависит от ориентации волокон. Если они направлены перпендикулярно рабочей плоскости, жесткость высокая, а если параллельно – низкая. Это важно учитывать при самостоятельном изготовлении.

Сменные губки можно изготовить без использования сложного оборудования. Но сначала нужно определиться с размерами.

Размеры

Тиски – это стандартизированное оборудование, которое изготавливается по ГОСТу. Для них предусматривается несколько стандартов:

- малые тиски: высота губок – 50 мм, максимальный ход – 80 мм;

- средние: высота – 180 мм, рабочий ход составляет 120-125 мм;

- большие: высота – 220 мм, величина хода равна 140-160 мм.

Стуловые модели имеют похожие характеристики. В них высота губок находится в пределах 65–75 мм, а длина рабочего хода – 120-150 мм и более.

Вылет накладок из пазов должен составлять 2–3 мм (для больших слесарных тисков). В более компактных экземплярах он может быть меньше.

Есть модели с другими размерами зажимных планок. Но если они по каким-либо причинам не подходят, то накладки можно изготовить самостоятельно.

Как сделать своими руками?

Для начала определитесь с материалом. О том, как правильно его выбрать, мы уже говорили. Ограничивать себя не стоит, можно «за раз» сделать несколько пар прижимных планок и менять их по мере необходимости.

Далее демонтируйте старые накладки. Эта работа весьма трудоемкая, наверняка болты заржавели, и снять накладки просто так не удастся. Тогда их нужно спиливать болгаркой с отрезным кругом. Но будьте готовы, что остатки болтов выкрутить не получится. Тогда их нужно сошлифовать, а затем просверлить новые отверстия и нарезать в них резьбу.

Далее приступаем к изготовлению. Используя простые инструменты, можно сделать хорошие деревянные накладки. При этом они будут закрепляться не винтами, а магнитами, и снимать старые губки не потребуется.

Основная идея – сделать легкосъемные губки. К магнитам они крепятся скобой, изготовленной из листового металла толщиной 1–2 мм. Работа заключается в выполнении определенной последовательности шагов.

- Возьмите 2 одинаковых деревянных брусочка. Их толщина должна быть достаточна, чтобы в торец можно было вкрутить винт. Длина и ширина определяются размерами тисков.

- Закрепите в верхней части каждой губки по магниту. Найдите такое положение, при котором они держатся с наибольшей силой.

- Зажмите в тисках обе наши новые накладки.

- Из бумаги сделайте шаблон, приложив ее к накладке и магниту. Сделайте необходимые сгибы. Далее вырежьте получившуюся фигуру, расправьте и перенесите контуры на металл.

- Придайте металлической заготовке необходимую форму. Для этого приложите ее к накладке и магниту и делайте изгибы. Затем уберите заусенцы и острые грани.

- Закрепите скобы на нашей деревянной накладке 2-мя винтами. Для этого нужно просверлить отверстия.

- Для изготовления другой губки проделайте то же самое.

Магнит можно вовсе не прикреплять к скобе – он будет держаться самостоятельно. Но если нужна большая надежность, то его можно прикрепить винтами или клеем. Большой прочности не требуется, поскольку на соединение не действуют силы закрепления.

Достоинства таких самодельных губок – простота исполнения и низкая стоимость, а также то, что накладки быстро снимаются и ставятся. Недостаток – величина рабочего хода тисков уменьшается.

Главное требование – накладки должны быть строго параллельными.

Самим можно сделать и металлические губки, но без оснастки уже не обойтись. Нужно использовать стандартные крепления. Но убедитесь, что установочные пазы прямые. Если это не так, их нужно выровнять фрезером, дремелем или с помощью шлифования.

Новые прижимные планки можно изготовить из старых токарных резцов.

- Штангенциркулем или нутромером определите необходимые размеры.

- По ним сделайте 2 металлических бруска. Это и будут губки.

- Просверлите по 2 отверстия. Они должны четко совпадать с установочными и лежать строго перпендикулярно поверхности зажима. Это самый ответственный момент. Для гарантии их диаметр можно сделать немного больше.

- В отверстиях сделайте углубления для потайных болтов. Лучше цековкой, чтобы дно получилось плоским, а не конусным.

- Дремелем или болгаркой с тонким кругом нанесите риски.

- Закалите губки, а затем отпустите их. Температура зависит от марки материала.

- Закрепите накладки на тисках. Если они «сидят» неровно, подгоните нужные размеры. После закалки это можно сделать только шлифованием.

Губки с пирамидальной насечкой можно сделать из плоского напильника. Перед работой нужно провести отжиг, чтобы материал стал мягче. Далее методика не отличается.

В следующем видео вы сможете наблюдать процесс создания губок для тисков своими руками.

Самодельные губки для тисков!

Всем привет! Давненько я не писал так как был занят очень сложным проектом но о нём потом. В этом посте я поделюсь своим способом изготовления губок для тисков. Сразу скажу что эта работа того не стоит, очень геморна но я хотел попробовать и заодно сделать ролик на эту тему. Тиски не мои, друг попросил помочь в востановлении.

Для начала я поехал на металлоприёмку и купил кусок металла, плиту 20мм и отрезал два брусочка.

Далее были поделаны фрезерные работы для придания плоскости и параллельности обоих губок.

Дальше я решил сделать канавки как и на моих тисках, модульной фрезы у меня нет поэтому воспользовался внутренним резьбовым резцом.

Далее были посверлены отверстия и сделаны потаи, отверстия не совсем паралельны потому что в самих тисках все болты были заломаны и высверливались простой дрелью, только последнее отверстие сверлил я но там оказалось уже был ремонт и м10 отверстие, так что пришлось делать м12 а в остальных сам владелец уже нарезал м10 вот и не соответствие, но я подогнал именно по месту каждую губку.

Ну и вот результат!

Ну вот и всё всем спасибо всем пока! Если не трудно поставте лайк и подпишитесь на мой ютуб канал.

Комментарии 25

Войдите или зарегистрируйтесь, чтобы писать комментарии, задавать вопросы и участвовать в обсуждении.

одни спецы с китайскими пластилиновыми тисками судя по комментариям)). Сталюку лучше б конечно взял 45 или 40нх. Не так и сложно найти-кругляк бы точно нашел. Идеально бы конечно термообратку сделать. Но для слесарных наверное пойдет). А для тех кто говорит, что не надо калить-попробуйте пошмурыгать напильником на станочных тисках. А насчет трудозатрат согласен, времени убил небось на казалось бы несложное изделие)). Я как то взялся скребки на станок сделать под заказ. Потом тоже плевался, долго, муторно, а заработок копейки.

Восстановление тисков 1965г.в.

Привет всем! В эфире наша традиционная программа "Как то раз батя…" И речь сегодня пойдёт о восстановлении старых советских слесарных тисков. Предыдущие части передачи можно посмотреть в моём блоге, а пока приступим!

Как то раз батя где то надыбал средние слесарные тиски. Судя по всему жизнь они прожили долгую и трудную где то на сварочном столе на производстве. Все были залиты расплавом от сварки, порезаны болгаркой, обколоты зубилом.

Губки тисков были в отвратительнейшем состоянии! Похоже нещадно варили прямо в них.

Да ещё "для прочности" губки были приварены к самому телу тисков…

Батя всё порывался найти им замену, купить новые не столь ушатанные, потому что восстановить ЭТО было весьма трудно… Хотя винт всё ещё работал и зажимало весьма хорошо!

Но тут случилось счастье! Я наконец то уволился со старой работы, новую пока не нашёл и меня обуяла жажда деятельности)

Ну что ж, приступим!

Первый делом разбираем. Мдя… Откручивалось всё с огромным трудом!

Направляющие подвижной части оказались в очень приличном состоянии, использовали тиски достаточно мало. На направляющих даже сохранилась заводская хонинговка.

Винт и гайка так же в очень приличном состоянии! Ремонт не требуется, просто нужно почистить от старой смазки.

И тут же вылез первый прикол. Шпонка фиксирующая шайбу, которая фиксирует болт в подвижной части тисков была обломана. И какой то удак приварил шайбу прям к валу… Доооолго я зубилом сварку вырубал!

Пришлось ехать к токарю протачивать вал. Заодно шлифанули зажимную рукоять.

Подходящей шайбы с внутренним диаметром 28мм не нашлось ни в хозяйстве, ни в магазине. Купил 3 шайбы ф25мм. Блин, а они из нержавейки! Целый день убил на то, что бы расточить напильником до 28мм…

Несущий болт примеряем на место, ставлю шайбу. Под неё сверлю новое отверстие ф5, нарезаю резьбу М6. Вкручиваю фиксирующий болт, обрезаю шляпку, нарезаю шлицы под отвёртку (для будущего демонтажа)

Снял подвижную часть, почистил болгаркой с обдирочным кругом, затем кордщёткой. После этого обварил все рытвины и сколы.

Варил дуговой сваркой. Электроды тройка. Ток около 80а. На электрод намотал медную проволочку с шагом примерно 1,5 см между витками. На место навара сыпал порошок буры. Иначе к чугуну не липнет.

А затем прошёлся лепестковым кругом.

Теперь переходим к станине.

Ушатана точно так же сурово. УШМ-обдирочный круг-кордщётка-сварка.

Кстати здесь видно почему ушатана передняя подвижная часть тисков. На наковаленке был огрех литья. Поэтому на ней затруднительно было что то отбивать. И поэтому пользовались подвижной частью(

Наковаленку выровнил УШМ, выгладил шлифмашинкой и стало очень даже ничего)) Теперь на ней можно работать.

Открутил намертво закисшее поворотное основание.

Странно что вообще смог разъединить без кувалды! Всего то килограммовым молотком бить пришлось.

Зачистил. Теперь красиво!

Переходим к губкам.

Мдяяяя… Губки сидели на посадочных с большим зазором. Туда натёк расплав со сварки. Да ещё и сами губки к тискам прихватили! Целый день аккуратно всё отпиливал.

Пластинка в центре- это именно расплав натёкший между губками и посадочным!

Теперь стало понятно что новые губки ровно не лягут на старые посадочные. Подсобираю тиски в кучу и еду к фрезеровщику. Выровняли углы и площадки на посадочных. Заодно орлиным взором приметил под станком два сломанных проходных резца от токарного станка. Мне их безвозмездно подарили, пойдут на губки.

Ещё сутки на изготовление губок, сверление. А потом опять поехал к фрезеровщику, где всего за пузырь меня пустили на горизонтальный фрезер и сам нарезал риски на губках))

Про губки чуть подробнее:

У токаря взял сломанные резцы для токарного станка. Линейкой померил что б подошли с запасом. Просверлил отверстия под болты. на половину глубины отверстия расширил под головки болта. Затем поехал на фрезер. Хотя и без фрезера можно сделать риски. Прорезать канавки болгаркой с тонким диском, затем треугольным напильником вывести форму. А вот теперь тонкость. Только после всех этих операций нужно прикрутить губки к тискам и обрезать по ширине. Я ступил, отверстия просверлены в губках не ровно, поэтому губки "разъехались" в разные стороны. Пришлось обрезать их заподлицо с поверхностью тисков, но в идеале нужно что бы выступали 2-3 мм по краям.

После того как губки готовы наступает время термообработки. Бензиновой паяльной лампой нагрел губки до красна и закалил в воде (предварительно почитал в инете про термообработку стали марки 45, из которых сделаны резцы). Губки закалены, но слишком хрупкие, будут колоться и риски при прижиме обламываться. Как говорил один мой знакомый кузнец- "если любишь металл- отпусти его!)" :) После закалки губки засунул в духовку на 200 градусов на один час. Через час духовку выключил и прямо в ней дал губкам остыть (делал вечером, остывали ночь). Затем шлифовка для придания блеска и монтаж на тиски))

Теперь губки достаточно прочные, но в отличии от чугунных колоться не будут.

Теперь всё идёт на покраску. 2 слоя аэрозольного грунта, 3 слоя аэрозольной краски. Краска нашлась самого правильного станочного цвета- синего)) Это я покупал краску для суппортов на ниву. Хотел задние барабаны в цвет машины покрасить, когда поставил бы стальные. Но не успел. А краска вот на тиски пригодилась))

Прежде чем собирать, нужно изготовить новые болты поворотной части. Из куска полосы вырезал квадраты 23х23мм, просверлил, вставил болт, обварил, лишнее обрезал.

Нужны губки для тисков

Добрый день всем! Не получается найти губки для тисков 140мм. У кого есть, предложите.

у фрезеровщиков есть

Электросваркой свари полосу металлическую в несколько раз, да сделай самостоятельно

Mutru4 , Это понятно, что у них есть.

LexxLexx написал:

Электросваркой свари полосу металлическую в несколько раз, да сделай самостоятельно

LexxLexx , Халтура если честно.

Kolbenschmid ,

. В смысле? К губкам тисков предъявляются какие-то особые требования? При минимальных усилиях результат будет неотличим от оригинала.

LexxLexx написал:

Kolbenschmid ,

. В смысле? К губкам тисков предъявляются какие-то особые требования? При минимальных усилиях результат будет неотличим от оригинала.

LexxLexx , Вот эту работу халтурой не назовешь. Сварить из полосы( Увы увольте

Kolbenschmid ,

-Пилите! Пилите,Шура!Пилите!Они золотые. )))) Эти губки вам дороже новых тисов обойдутся )))

Вы, случаем, не Зенит-Арену строите?

LexxLexx написал:

К губкам тисков предъявляются какие-то особые требования?

Как минимум твёрдость. Полоса , что продаётся на рынках - Ст3

Alex___dr , Эээ, а нагреть докрасна и в отработке остудить не проще? Закалка называется.

LexxLexx написал:

Alex___dr, Эээ, а нагреть докрасна и в отработке остудить не проще? Закалка называется.

Закалка Ст3? Даже не знаю, что сказать.

LexxLexx написал:

Kolbenschmid ,

-Пилите! Пилите,Шура!Пилите!Они золотые. )))) Эти губки вам дороже новых тисов обойдутся )))

Вы, случаем, не Зенит-Арену строите?

LexxLexx , Я просто разместил объявление о покупке.

Alex___dr , В армии типа сапожных ножей так делали из полосы. Твердость была хорошей.

Если вам её недостаточно, то можно сделать губки для тисков из напильника. Но тут уже другая проблема - отверстия трудно будет просверлить.

LexxLexx написал:

Alex___dr , В армии типа сапожных ножей так делали из полосы. Твердость была хорошей.

Если вам её недостаточно, то можно сделать губки для тисков из напильника. Но тут уже другая проблема - отверстия трудно будет просверлить.

LexxLexx , Губки должны быть немного вязкие. Один хороший удар по губкам из напильника и они треснут. Если не травматично, то хорошо.

Kolbenschmid , Губки должны быть немного вязкие. Один хороший удар по губкам из напильника и они треснут. Если не травматично, то хорошо.

Мягкие, средние, жесткие вам не нравятся. На вас, батенька не угодишь. Сделайте из рашпиля для дерева - он для вас в меру вязкий?

LexxLexx написал:

Kolbenschmid , Губки должны быть немного вязкие. Один хороший удар по губкам из напильника и они треснут. Если не травматично, то хорошо.Мягкие, средние, жесткие вам не нравятся. На вас, батенька не угодишь. Сделайте из рашпиля для дерева - он для вас в меру вязкий?

LexxLexx , Из напильника, рашпиля не пойдут. Легче Б/Ушные найти, возможно доработать напильником.

Ну кому как, по мне - так легче, быстрей и дешевле сделать.

LexxLexx написал:

Alex___dr , Эээ, а нагреть докрасна и в отработке остудить не проще? Закалка называется.

LexxLexx , для информации, калятся только определенные марки сталей.

Говно типа Ст3, Ст 20 к ним не относятся. Это во первых.

А во вторых каждую конкретную марку стали надо еще и нагреть до определенной температуры,

чтобы получить нужную твердость. Тупо нагреть резачком и в водичку бросить, это фигня все.

Может не закалиться, а можно и "стекло" сделать, что сломается махом.

Губки делаются из инструментальных марок сталей, одновременно и твердых и вязких.

А не из говна или напильников.

Иван555 , Про тиски для станков и фрезеров не скажу. Но губки для ручных тисков делались в Союзе из мягкого металла. Полотно ножовки по металлу оставляло на них довольно глубокий след и не ломалось если соскальзывало. Простой гвоздь делал в них приличную бороздку. На инструментальную сталь или булат это не было похоже. На уроках труда по два молотка в год я собственноручно вытачивал напильником, потом полировали, заливали и снова полировали. Правда при фрезеровке отверстия для ручки на боковых стенках бойка были существенные вмятины - приходилось напильником ух заново убирать. У фрезера губки тисков были жёсткими. Трудовик у нас фанат металла был - металлист. Многому нас научил.

Легирующие добавки и углерод могут существенно повысить качество стали и его эксплуатационные характеристики, но задача этих добавок не дать молекулам железа выстроиться в правильную решётку. Чем правильнее решётка - тем мягче металл. Закалке (и соответственно отпуску (отжигу) подвержены почти все металлы, другая сторона - что не все металлы (и легированные стали) приобретают одинаковые свойства. Сущность закалки как можно более быстро понизить температуру расплавленного металла, чтобы молекулы как можно меньше выстроились в решётку. Сендаст (лезвия для бритья) так и получают - льют расплавленный металл на вращающийся массивный барабан с жидким азотом внутри.

Для меня, например, очевидно, что закаливать металл надо либо в масле, либо в смеси масла и воды в которой разведена максимальная доза азотных удобрений. В простой водичке трудовик закаливать сталь запрещал.

Первые два захода раза греть надо до ярко малинового цвета и резко в масле остужать. А в третий заход металл отпускают (чтобы не был как стекло) греют до тёмно-малинового (бардового) цвета и оставляют остывать на воздухе.

В результате этих манипуляций насыщается углеродом (углеродом и азотом в случае с азотными удобрениями) верхний слой и он становился прочным. При отпуске происходит уменьшение внутренних напряжений в металле. Он теряет часть прочности но становится более вязким. Таким образом в верхний слой (пусть и микронный) устойчив к истиранию, внутренний более вязкий который восприимчив к динамическим нагрузкам.

Таким образом резюмирую всё вышесказанное могу предположить:

1.Губки для ручных серийных чугунных тисков (на заднем плане фото у ТС именно такие- made in USSR) не делают из инструментальной (высоколегированной) стали;

2.По чугунным тискам нельзя сильно бить молотком, сломаете -треснет их основание. Отсюда следует что губки для ручных чугунных тисков вполне можно изготовить и из отпущенного большого напильника;

3.Губки для ручных чугунных тисков вполне могут быть изготовлены из металлической полосы. Если не устраивает их прочность, то правильная закалка и отпуск существенно повысят их прочность и они не будут хрупкими;

4.Закалке и отпуску могут повергаться любые марки стали и почти все металлы. Обратная сторона этой медали - не все из них приобретают одинаковые улучшенные эксплуатационные характеристики.

LexxLexx , Кстати верхнюю губку (на фото) делал из токарного резца.

LexxLexx написал:

Для меня, например, очевидно, что закаливать металл надо либо в масле, либо в смеси масла и воды в которой разведена максимальная доза азотных удобрений.

LexxLexx написал:

1.Губки для ручных серийных чугунных тисков (на заднем плане фото у ТС именно такие- made in USSR) не делают из инструментальной (высоколегированной) стали;

Возможные варианты У8, Сталь 45-50

LexxLexx написал:

Закалке и отпуску могут повергаться любые марки стали и почти все металлы.

Подвергнуть то можно абсолютно всё.

LexxLexx написал:

Обратная сторона этой медали - не все из них приобретают одинаковые улучшенные эксплуатационные характеристики.

а многие не приобретают улучшенные эксплуатационные характеристики вообще.

Читайте также: